Formage et coulée. Application de sable de quartz

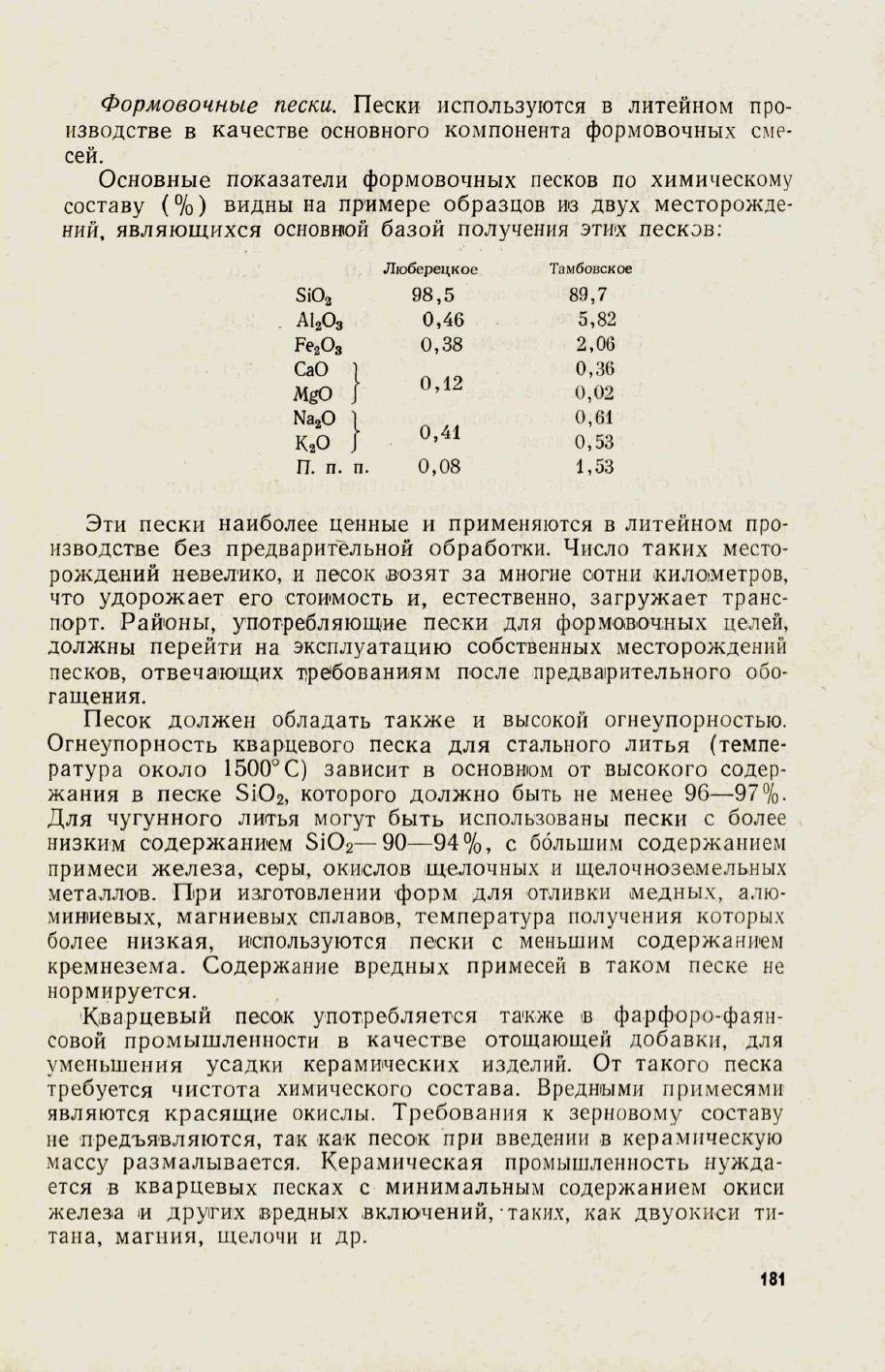

Le sable de quartz est largement utilisé dans la production de sables de moulage pour moules et noyaux dans la fonderie de fer, l'acier et d'autres types d'industries métallurgiques. Les mélanges à mouler à base de sable de quartz doivent avoir certaines propriétés :

-

teneur en silice (SiO2) jusqu'à 98%,

-

le pourcentage minimal d'impuretés d'oxydes alcalins et métalliques,

-

pourcentage clairement normalisé d'impuretés d'argile (selon la marque de sable de moulage),

-

forme de sable arrondie.

Sable de moulage du groupe d'entreprises "Sable de Khokholsky" grade 5K3O403.5K3O3025 et 1T1O302-03 sables de moulage enrichis de fractions 0,1-0,4 ; 0,16-0,63 ; 0,16-0,8 ; 0,63-1,0 répondent à toutes les normes et exigences de GOST 2138-91 "Sables de moulage" La présence de certains grades de sables de moulage, vérifiez auprès de nos consultants.

Actuellement, la question de la fourniture et du lancement d'équipements pour l'enrichissement des sables aux grades 1K2O303, 1K2O2025 et 1K2O202 est à l'étude.

Sable de moulage de quartz de qualité

Ce type de sable est extrait à ciel ouvert. En plus des grains de quartz, le sable contient des particules d'argile, divers minéraux, du mica, des oxydes de fer et des feldspaths. Dans les lieux d'extraction, le sable est enrichi, le libérant des impuretés étrangères, ce qui augmente la qualité et la valeur du sable de fonderie. Ensuite, le sable est divisé en fractions en fonction de la taille des grains.

Les sables de fonderie sont utilisés comme matériau réfractaire dans les fonderies dans la fabrication de moules et de noyaux de coulée, et sont également le principal matériau constitutif pour la préparation du ciment, de la bentonite, de la résine synthétique et autres.

Le choix d'un sable de moulage enrichi et de haute qualité permet d'économiser un matériau de liant coûteux et d'assurer en même temps les propriétés physiques et mécaniques nécessaires des mélanges.

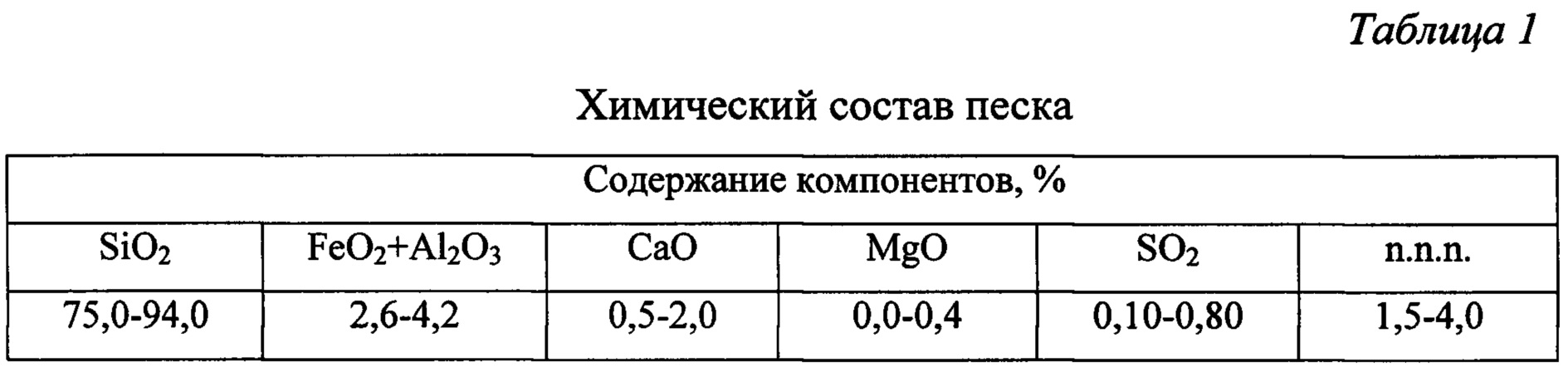

Le principal indicateur qualitatif de la composition chimique du sable de fonderie est la teneur en silice SiO2... Plus la quantité est élevée, plus la qualité du sable est élevée.

La particularité des grains de quartz est qu'ils sont très durs, ont une grande réfractarité et transparence.

C'est pourquoi les sables de quartz sont de couleur claire. Diverses nuances de couleurs sont conférées au sable de moulage par des impuretés. Moins le sable contient d'impuretés, plus il est léger et plus ses propriétés réfractaires sont élevées.

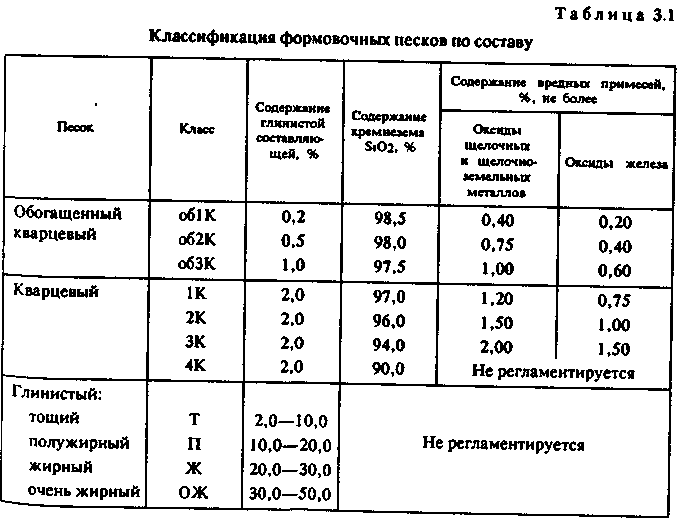

En fonction de la teneur en silice, en composant argileux et en impuretés nocives conformément à GOST 2138-91 «Sables de moulage. Les conditions techniques générales « distinguent plusieurs classes de sables de moulage : enrichis (Ob1K, Ob2K, Ob3K), quartz (1K, 2K, 3K, 4K), demi-gras (P), huileux (F), très gras (OZh).

La composition fractionnelle du sable est déterminée par tamisage à travers un ensemble de tamis avec des mailles allant de 2,5 à 0,005 mm. Le reste du sable, situé sur trois tamis adjacents, est appelé fraction de sable principale. Sa teneur ne doit pas être inférieure à 70 %.

Par granulométrie, les sables de fonderie de quartz sont classés dans les groupes suivants :

|

Classe de sable |

N° de groupe |

Taille des grains de quartz |

|

Poussiéreux |

005 |

0,063 mm. et moins |

|

Mince |

0063 |

0,100 - 0,005 mm. |

|

Très petit |

01 |

0,160 - 0,063 mm. |

|

Petit |

016 |

0,200 - 0,100 mm. |

|

Moyenne |

02 |

0,315 - 0,160 mm. |

|

Grand |

0315 |

0,400 - 0,200 mm. |

|

Très impoli |

04 |

0,630 - 0,315 mm. |

|

Grossier |

063 |

1,000-0,400 |

Catégories de sable de fonderie

Selon la répartition des principales fractions de sable sur trois tamis adjacents, il existe deux catégories de sables : A et B. La catégorie A comprend les sables avec les restes de la fraction principale sur le tamis le plus haut, plus important que sur le tamis extrême inférieur ; à la catégorie B - sables avec le reste de la fraction principale sur le tamis extrême inférieur, plus que sur l'extrême supérieur.

Dans le marquage du sable, la désignation de la classe est en premier lieu, le groupe de grains est en deuxième et la catégorie est en troisième. Par exemple, marquer environ 1K02A signifie : sable de quartz enrichi de classe d'enrichissement 1K de groupe de grains 0,2 de catégorie A.

SABLES DE MOULAGE

Types de formes de sable

La variété des moules en sable pour la coulée a permis de les diviser en plusieurs groupes destinés à obtenir des pièces coulées aux caractéristiques différentes.

Moules de coulée de sable

Au total, il existe 7 groupes d'équipements technologiques de coulée ou de maquettes.

- Un ensemble de modèles en métal, qui comprend des accessoires pour le formage à la machine.

- L'ensemble, en métal, comprend des accessoires supplémentaires conçus pour le moulage à la machine et à la main.

- Ensemble de modèles utilisé pour le moulage à la machine et à la main. Les modèles eux-mêmes sont en métal et certaines pièces, par exemple les tiges pour la formation de cavités, sont en bois de différentes essences.

- Ensemble pour la production de moulage à la main et à la machine. Les modèles et les tiges soumis à une forte usure sont en métal.

- Ensemble pour le moulage de pièces moulées en bois dur.

- Un ensemble pour former des pièces moulées, en bois tendre.

- Ensembles pour faire la coulée manuelle.

Moule de sable brut

Pour la production d'équipements de moulage, des mélanges constitués de sable, d'eau, d'argile et d'une sorte de liant sont utilisés. Une recette typique ressemble à ceci :

- 90 % de sable ;

- 3% d'eau;

- 7% d'argile.

Moule de sable brut

Le gréement de ce type est considéré comme très économique et largement utilisé.

Moule de sable séché

La production d'un tel outillage est similaire à la production d'une forme brute, mais des matériaux supplémentaires sont introduits dans la formulation pour lier les composants du mélange.

Moule de sable séché

Les surfaces de travail de l'équipement sont séchées par chauffage. Cette approche de la fabrication des moules conduit à une augmentation de la précision des dimensions des pièces et de leur qualité. Ces moules sont longs à fabriquer et, par conséquent, leur coût augmente et la production de pièces diminue.

Moule de sable sec

Dans ce type d'outillage, des additifs de type organique sont utilisés. Leur tâche est de lier les composants du mélange en un seul tout. Le traitement final est effectué dans un four. Les avantages évidents de ces produits incluent la précision de la coulée. Mais il faut comprendre que ces moules ont un coût de fabrication élevé et de faibles performances de coulée.

Moule à sable durcissant chimiquement

Des résines sont ajoutées à la composition de moulage de l'outillage durcissant chimiquement. Ils assurent la formation du modèle à l'extérieur sans l'utilisation de traitement thermique.

Moule à sable durcissant chimiquement

Le mélange est à base de sable de quartz. En plus du sable, le mélange comprend du verre liquide et de la soude caustique. L'ajout de ce produit chimique affecte les propriétés de traitement du moule. En particulier, sa durée de vie sera prolongée. Après durcissement, sa résistance sera supérieure à celle des autres types de mélanges.

Rendez-vous

La roche sédimentaire est largement utilisée :

- lors de la coulée dans le sol;

- dans la production de sables de moulage et de noyau (sable de quartz pur);

- pour le sablage;

- dans les bacs à sable des locomotives de chemin de fer (fraction 0,2–0,5 mm).

Le sable grossier convient à la fabrication de pièces moulées de grande taille et à paroi épaisse avec de bonnes propriétés réfractaires et de perméabilité aux gaz. Le grain fin est demandé pour les moulages minces en moulage non ferreux et artistique afin d'obtenir une meilleure surface.

Le sable de quartz avec une quantité minimale d'impuretés nocives est utilisé pour la coulée de l'acier.

Maigre ou huileux - à forte teneur en argile - pour la fabrication de fontes et d'alliages non ferreux.

En utilisant la méthode de coulée de terre, de nombreuses géométries simples et complexes peuvent être produites à l'aide de sable de fonderie. Parmi eux se trouvent des bagues simples, des roues, des raccords, des ébauches pour engrenages, des pièces de carrosserie complexes et des lits.

La qualité de la coulée lors de la coulée dans la terre dépend de la taille et de la pureté du sable de fonderie.

La qualité de la coulée lors de la coulée dans la terre dépend de la taille et de la pureté du sable de fonderie.

Propriétés

Les principales caractéristiques de ce matériau de construction comprennent:

- résistance - le mélange a une densité élevée et est pratiquement indestructible;

- plasticité - la masse a tendance à se déformer, cela est dû à la présence d'inclusions d'argile;

- fluidité - le mélange a la capacité de se répartir uniformément à l'intérieur d'un récipient ou d'une boîte de coulée;

- perméabilité aux gaz - le matériau est capable de "se débarrasser" de l'excès d'air et de gaz qui se forment lors de la coulée;

- résistance au feu - le sable de fonderie a une résistance accrue aux températures élevées.

De plus, ses principales propriétés comprennent :

- uniformité;

- capacité de sorption élevée;

- résistance chimique;

- augmentation de la fluidité et de la porosité de la structure.

De plus, le matériau de moulage est divisé en deux types (désignés par les lettres A et B). Le premier comprend une variété avec un gros résidu sur le tamis le plus haut, sur le tamis inférieur - à la catégorie B. Les sables naturels et enrichis diffèrent également. Ces derniers sont obtenus par un traitement spécial, éliminant l'argile et les impuretés inutiles du sable naturel.

Modèles de fonderie

Les modèles pour cette forme de coulée en sable doivent résister à une pression assez élevée qui se produit lorsque le ballon est rempli de terre de coulée. C'est pourquoi le métal et le bois dur sont utilisés pour la fabrication de moules à injection. Tous les matériaux pouvant être utilisés pour la fabrication de moules d'injection peuvent être combinés. C'est-à-dire qu'ils peuvent être assemblés sur des joints filetés, collés, etc. Pour éliminer les pores sur les parties en bois des modèles, ils sont soigneusement traités avec du papier abrasif. Ensuite, il est verni. Dans la fabrication des moules de coulée, il est nécessaire de prendre en compte le fait qu'il est nécessaire de maintenir les angles d'inclinaison des plans verticaux. La présence de ces coins facilitera par la suite le démoulage de la pièce coulée finie.

Les principaux éléments de la coulée dans des moules en sable et en argile

L'un des facteurs clés déterminant la qualité de la coulée est les propriétés du sable (terre) utilisé pour obtenir l'équipement de coulée. La pratique montre que plus le sable est fin et propre, plus la qualité du moulage obtenu sera élevée.Il ne faut pas oublier les tiges, qui peuvent être réutilisables ou jetables.

Classification générale des sables de moulage sableux

Selon l'application, le mélange peut être divisé en les sous-espèces suivantes :

- face à eux sont utilisés pour créer la surface de travail de la forme;

- dyne (remplissage), ils sont utilisés directement pour créer un formulaire.

Classification générale des sables de moulage sableux

Les matériaux de parement ont une épaisseur déterminée par l'épaisseur de la future coulée, elle peut être de 20 à 100 mm. Un mélange de remplissage peut être versé au-dessus du mélange utilisé pour le parement.Le mélange de remplissage ou un mélange unique est utilisé pour remplir l'ensemble du moule et est utilisé pour la réalisation d'outillage dans tous les types de production, du produit unique à la production de masse.

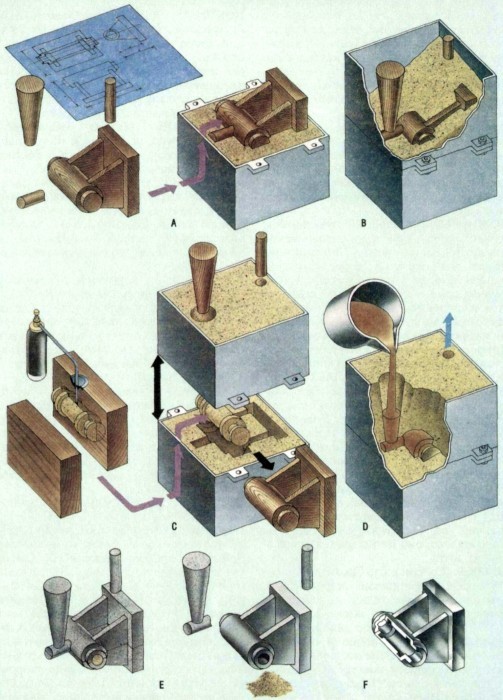

Faire un moule en sable de coulée

Le moulage au sable commence avec sa création. Une particularité des équipements sablonneux est qu'ils ne peuvent être utilisés qu'une seule fois et pour obtenir une nouvelle pièce, il est nécessaire d'en fabriquer une nouvelle.

L'outillage est réalisé avec un modèle de la future pièce en main. Il est installé dans un flacon (boîte en bois ou en métal pour mouler le sable), et la terre est coulée. Ensuite, il est nécessaire de compacter le mélange de sable remblayé. Pour ce faire, utilisez un outil et un appareil à percussion manuels ou mécanisés. Lorsque le mélange atteint la condition requise, c'est-à-dire la densité requise, le modèle est retiré et le personnel de la fonderie disposera d'un équipement technologique prêt à l'emploi.

Pour obtenir des cavités situées à l'intérieur de la future coulée, des tiges sont utilisées. Ils sont généralement fabriqués à partir du même matériau que l'outillage lui-même.Le processus de fabrication d'un moule de coulée en sable comprend les étapes principales suivantes.

- installation du modèle dans le flacon;

- compactage du mélange de sable;

- retrait du modèle de la bague d'investissement.

L'intensité de la main-d'œuvre et la technologie pour la production d'équipements de fonderie dépendent en grande partie des paramètres suivants :

- la taille de la future coulée ;

- le nombre de cavités ;

- type de claquement.

Assemblage du moule de coulée en sable

Une fois l'outillage de coulée réalisé, il est préparé pour le coulage de la masse fondue.Les surfaces de travail doivent être lubrifiées avec un composé spécial qui facilite l'extraction libre de la coulée finie. Après la préparation des surfaces de travail, les noyaux de coulée sont installés.

Processus de fabrication de moules

Au stade final, les demi-moules sont reliés entre eux et solidement fixés. La fiabilité de l'assemblage ne permettra pas à la masse fondue de s'écouler hors du moule.

Champ d'application

Possédant des caractéristiques uniques, le sable de quartz a trouvé une large application dans la vie humaine et est utilisé dans les domaines suivants :

- utilisé dans la construction pour la fabrication de divers types d'enduits décoratifs, de mélanges secs, ainsi que pour la création de sols autolissants;

- pour l'injection de formes résistantes à la chaleur dans l'industrie métallurgique;

- pour la piscine comme matériau filtrant ;

- pour les terrains de football en tant que revêtement;

- dans la production de verre, fibre de verre;

- dans la production de matériaux de construction - pour la fabrication de briques silico-calcaires, de pavés, de béton réfractaire;

- dans le domaine agro-industriel comme additif dans l'alimentation animale ;

- dans la fabrication de fusibles électriques, le quartz étant un matériau diélectrique ;

- pour la créativité et le dessin, en aménagement paysager ;

- lors de la composition de mélanges pour la production de béton armé à résistance accrue.

Le sable de quartz fait partie des revêtements routiers modernes, car le dioxyde de silicium est solide et résistant à l'abrasion, ce qui permet à la route asphaltée d'être durable et fiable, malgré la charge de poids énorme et le trafic de fond élevé. La plupart de la vaisselle sur les étagères est faite de sable de quartz. Un additif minéral à base de quartz à grain fin permet de l'ajouter à la porcelaine, la faïence et le verre ordinaire, ce qui confère à ces matériaux une résistance et une brillance accrues. Le quartz est également ajouté dans la fabrication de verres techniques, ainsi que des variétés de fenêtre, d'automobile, avec son utilisation, de la verrerie de laboratoire résistante à la chaleur et aux environnements chimiques est produite, et est également ajoutée à la composition de la masse destinée à la production de carreaux de finition en céramique.

Mais ce n'est pas tout. Le sable de quartz est un composant intégral utilisé dans la production de lentilles optiques, ce qui rend ces produits lisses, transparents et durables. En raison de sa capacité à retenir la chaleur, le sable de quartz est utilisé pour les besoins industriels et domestiques. Avec sa participation, des appareils de chauffage électriques sont fabriqués - le quartz est inclus avec un système en spirale à incandescence, qui chauffe rapidement et maintient la température requise pendant longtemps.

Les surfaces de gravure et de meulage, ainsi que le traitement de la pierre, du métal ou des polymères durables, ne sont pas complets sans l'utilisation de sable de quartz, qui est utilisé dans les matériaux de sablage. L'essence du processus réside dans le fait que des particules de roche à angle aigu, se mélangeant au flux d'air, sont fournies sous une certaine pression à la surface à traiter, qui est polie et devient parfaitement propre et lisse.

La capacité bien connue du sable de quartz à absorber diverses substances est utilisée pour filtrer l'eau dans les structures hydrauliques de divers types et usages. De plus, les propriétés adsorbantes sont utilisées dans l'industrie alimentaire, ainsi que dans la production de technologies de filtrage.

Pour savoir comment choisir le bon sable de quartz pour votre piscine, voir la vidéo suivante.

Définitions

Il existe plusieurs types de sable, pour une compréhension qualitative de l'essence du problème, vous devez vous familiariser avec les principales différences:

sable naturel. Un matériau qui a un état d'écoulement libre, alors qu'il est inorganique. Les grains atteignent une taille de 5 mm. Le sable est produit par le concassage naturel des roches. Il est obtenu par extraction à partir de gisements sablonneux ou mélangé à du gravier ;

Naturel

- un équipement d'enrichissement spécial peut être utilisé;

- écrasé.La granulométrie ne diffère pas et est inférieure à 5 mm. Il est fabriqué par l'homme à l'aide d'équipements spéciaux de type concassage et broyage. Reçu par le concassage de pierres ;

Écrasé

fractionnaire. Il s'agit d'un sable homogène qui a été préalablement divisé en 2 fractions ou plus. Pour cela, un équipement spécial pour le tamisage est utilisé;

Fractionnaire

criblures de concassage. Produit d'origine inorganique, granulométrie jusqu'à 5 mm. Il est obtenu en tamisant les roches détruites des montagnes. C'est un produit mineur dans la production de pierre concassée et de certains types de métaux. Également obtenu à partir de certains minéraux non métalliques.

MARQUES

1.1. Les sables de moulage, en fonction de la fraction massique du composant argileux (particules de matériaux argileux et fragments de grains de quartz et d'autres minéraux de moins de 0,02 mm) sont subdivisés en quartz (K), maigre (T) et gras (F) .

Le quartz et les sables de moulage maigres sont subdivisés en groupes en fonction de la fraction massique du composant argileux, du dioxyde de silicium, du coefficient d'uniformité et de la taille moyenne des grains, huileux - de la résistance ultime à la compression à l'état humide et de la taille moyenne des grains.

1.2. Les sables de quartz contiennent jusqu'à 2,0 % d'un composant argileux.

Les groupes de sables quartzeux sont donnés dans le tableau. -.

Tableau 1

|

Fraction massique du composant argileux,%, pas plus |

|

|

1 |

0,2 |

|

2 |

0,5 |

|

3 |

1,0 |

|

4 |

1,5 |

|

5 |

2,0 |

Tableau 2

|

Fraction massique de dioxyde de silicium,%, pas moins |

|

|

À1 |

99,0 |

|

À2 |

98,0 |

|

À3 |

97,0 |

|

À4 |

95,0 |

|

À5 |

93,0 |

Tableau 3

|

Coefficient d'uniformité, % |

|

|

O1 |

Rue 80,0 |

|

O2 |

70,0 à 80,0 |

|

O3 |

» 60,0 » 70,0 |

|

O4 |

» 50,0 » 60,0 |

|

O5 |

Jusqu'à 50,0 |

Tableau 4

|

Taille moyenne des grains, mm |

|

|

01 |

Jusqu'à 0,14 |

|

016 |

0,14 à 0,18 |

|

02 |

» 0,19 » 0,23 |

|

025 |

» 0,24 » 0,28 |

|

03 |

Plus de 0,28 |

1.3. Les sables maigres contiennent de 2,0 % à 12,0 % d'un composant argileux.

Les groupes de sables maigres sont donnés dans le tableau. -.

Tableau 5

|

Grouper |

Fraction massique du composant argileux,%, pas plus |

|

1 |

4,0 |

|

2 |

8,0 |

|

3 |

12,0 |

Tableau 6

|

Fraction massique de dioxyde de silicium,%, pas moins |

|

|

T1 |

96,0 |

|

T2 |

93,0 |

|

T3 |

90,0 |

Tableau 7

|

Résistance à la compression humide, MPa |

|

|

F1 |

Plus de 0,08 |

|

F2 |

0,05 à 0,08 |

|

F3 |

» 0,05 |

1.4. Les sables gras contiennent de 12,0% à 50,0% de la composante argileuse.

Les groupes de sables bitumineux sont donnés dans le tableau. et .

1.5. La désignation des qualités de quartz et de sables maigres consiste en des désignations de groupes selon la fraction massique du composant argileux, la fraction massique de dioxyde de silicium, le coefficient d'uniformité et la taille moyenne des grains.

Exemple. 2K1O302 - sable de moulage de quartz avec une fraction massique d'un composant argileux de 0,2% à 0,5%, une fraction massique de dioxyde de silicium d'au moins 99,0%, un coefficient d'homogénéité de 60,0% à 70,0% et une taille de grain moyenne de 0 , 19 à 0,23 mm.

(Amendement).

1.6. La désignation des nuances de sables gras est constituée des désignations des groupes en fonction de la résistance ultime à la compression à l'état humide et de la granulométrie moyenne.

Exemple. F2016 - sable de fonderie huileux avec une résistance à la compression humide de 0,05 à 0,08 MPa et une granulométrie moyenne de 0,14 à 0,18 mm.

ACCEPTATION

3.1. Les sables de moulage sont acceptés par lots.

Est considéré comme lot la quantité de sable d'un grade pesant au moins 50 tonnes, établie par un document qualité contenant :

le nom du fabricant ou sa marque ;

nom et désignation du produit;

numéro et date de délivrance du document;

poids net du lot ;

numéro de lot;

date d'expédition;

résultats de test;

désignation de cette norme.

3.2. Pour vérifier la conformité de la qualité des sables de moulage aux exigences de la présente norme, des essais de réception de chaque lot sont effectués selon les indicateurs spécifiés dans le tableau. -.

Pour les sables de quartz, des tests supplémentaires sont effectués sur la fraction massique d'humidité et la concentration en ions hydrogène.

3.3. Essais de sables de moulage selon les indicateurs de tableau. passer avec le fournisseur au moins deux fois par semaine.

Essais de sables de moulage selon les indicateurs de tableau. - effectué périodiquement avec le fournisseur au moins une fois par trimestre.

3.4. Pour vérifier la conformité de la qualité des sables de fonderie aux exigences de la présente norme, au moins 8 échantillons ponctuels d'une masse d'au moins 0,5 kg sont prélevés sur chaque lot.

La masse de l'échantillon combiné doit être d'au moins 4 kg.

3.5. Si des résultats d'essais insatisfaisants sont obtenus pour au moins un des indicateurs, des essais répétés sont effectués pour cet indicateur sur un échantillon combiné de deux fois la masse prélevé sur le même lot.

Les résultats des tests répétés sont valables pour l'ensemble du lot.

TRANSPORT ET STOCKAGE

5.1. Les sables de moulage sont transportés conformément aux règles de transport de marchandises en vigueur pour ce type de transport, aux conditions techniques de chargement et d'arrimage des marchandises, approuvées par le ministère des Chemins de fer et GOST 22235.

Les sacs sont emballés conformément aux normes GOST 26663, GOST 24597, GOST 21650 et GOST 22477.

5.3. Il est permis, par accord entre le fabricant et le consommateur, de transporter des sables de moulage avec une fraction massique d'humidité inférieure à 0,5% dans des camions-citernes à ciment et des wagons-citernes de ciment.

5.4. Les sables de fonderie gelés sont évacués à l'aide de moyens thermiques et mécaniques pour restaurer la coulabilité.

5.5. Les sables de moulage avec une fraction massique d'humidité supérieure à 0,5% sont stockés séparément par les marques, avec une fraction massique d'humidité allant jusqu'à 0,5% - séparément par les marques dans des entrepôts couverts ou des bunkers.

DONNÉES D'INFORMATION

1. DÉVELOPPÉ ET INTRODUIT LE TC 252 "Fonderie"

2. APPROUVÉ ET MIS EN VIGUEUR par la résolution du Comité de normalisation et de métrologie de l'URSS n° 2263 du 28.12.91

3. REMPLACER GOST 2138-84

4. DOCUMENTS REGLEMENTAIRES ET TECHNIQUES DE REFERENCE

|

Désignation de la MTN référencée |

Numéro d'article |

5. RÉPUBLICATION. juillet 2005

Caractéristiques du sable de fonderie

Lors de la coulée en sable, il faut comprendre que la qualité de la coulée dépend directement de la composition et des propriétés du sable de fonderie. La pratique de la fonderie a identifié cinq paramètres clés qui déterminent la qualité du sable de fonderie.

Caractéristiques physiques du sable

- force;

- perméabilité au gaz;

- stabilité lorsqu'il est exposé à la température;

- la capacité de retrait;

- la possibilité d'une utilisation répétée.

Force

La résistance est la capacité du mélange à maintenir les paramètres spécifiés pendant l'opération de coulée et le transport de la bague de revêtement à l'intérieur de la salle de production.

Perméabilité au gaz

La perméabilité aux gaz est la capacité du sable à faire passer à travers lui les gaz formés lors de la solidification de la masse fondue. Si le mélange a une perméabilité élevée, la porosité de la coulée sera réduite. Si la perméabilité est faible, la qualité de surface sera bien meilleure. La perméabilité au gaz dépend directement de la composition et de la fraction du mélange de sable.

Stabilité thermique

La capacité d'un outillage à conserver une forme donnée lorsqu'il est exposé à la température, à résister à la fissuration et à l'apparition d'autres défauts qui apparaissent lorsqu'il est exposé à une température élevée du métal en fusion est appelée stabilité thermique.

Capacité de retrait

La capacité du sable à se comprimer fortement lors de la solidification de la pièce moulée. Si le sable n'avait pas cette propriété, alors la billette coulée n'aurait pas la capacité de changer de dimensions dans le moule. En conséquence, cela conduirait à une fissuration de la pièce et à la manifestation d'autres défauts résultant de la coulée de métal en fusion.

Réapplication

Cela signifie la possibilité d'utiliser le mélange de moulage pour la fabrication d'outillages destinés à la formation d'un nouveau lot de pièces moulées.

Règles de réception du quartz, du sable de rivière et alluvial

Le quartz, la rivière, les sables alluviaux et les criblures lors du concassage doivent être évalués avant expédition au consommateur et des échantillons supplémentaires sont prélevés lors de la livraison de la cargaison. Pour cela, des tests particuliers sont effectués, le service de contrôle technique se charge de l'accueil.

Ainsi, des échantillons sont prélevés sur chaque ligne de production, puis il est confirmé si le sable convient à la construction ou s'il convient au sablage ou s'il existe des écarts par rapport à la norme.

Lors du contrôle, il est révélé :

- la composition des grains ;

- la présence d'argile et sa quantité en morceaux;

- la quantité de résidus poussiéreux et de composants argileux ;

- absence d'impuretés et de débris tiers.

Un suivi périodique est effectué afin de déterminer l'évolution des roches sur une certaine période de temps :

- une fois tous les 3 mois - la densité du remblai est déterminée, si nécessaire, un test est possible dans certaines conditions d'humidité. La présence d'additifs organiques nocifs et leur quantité sont révélées;

- une fois par an ou avec une composition changeante de la roche, il faut vérifier la densité des grains, la quantité de minéraux contenus, principalement nocifs. Le degré de résistance et l'efficacité des radionucléides sont déterminés.

La recherche sur les radionucléides ne peut pas être effectuée au sein de l'entreprise, les échantillons sont donc prélevés dans des instituts de recherche spécialisés. Ils doivent être accrédités par les superviseurs.

Si les données d'analyse géologique ne sont pas disponibles, une évaluation de la radioactivité peut être effectuée immédiatement après l'extraction. Une version expressive est utilisée, basée sur la carte des alluvions. La préparation des échantillons pour l'examen est effectuée sur la base de GOST 8735.

Lorsqu'il est livré par chemin de fer ou par mer, l'envoi est la quantité simultanée de la cargaison expédiée. A la livraison, tout le matériel apporté en une journée est pris en compte.

Pourquoi avez-vous besoin d'un passeport pour le sable GOST 8736 93

Le consommateur peut exiger un passeport pour le sable GOST 8736 93 délivré à l'entreprise et une documentation technique pour le lot. Pour obtenir des informations sur la qualité de la marchandise, des échantillons doivent être prélevés, leur quantité dépend de la commande :

- pour un lot jusqu'à 350 m3, le nombre d'échantillons est de 10 ;

- les commandes de 350 à 700 m3 peuvent être échantillonnées 15 fois ;

- plus de 700 m3 devraient être échantillonnés à partir de 20 emplacements différents.

Le prix du m3 de sable GOST 8736 93 est d'environ 500 roubles, mais le coût varie considérablement en fonction de la qualité du produit, de la distance de la carrière et de la prime du fabricant ou de l'intermédiaire. Ainsi, le sable de rivière GOST 8736 93 est un peu plus cher que le criblage après concassage.

De plus, le sable grossier est un peu moins cher que la fraction fine et tous les fabricants ne divisent pas la fraction.

Choix

Le choix de tel ou tel type de sable est déterminé par sa finalité, sa faisabilité économique. Par exemple, le sable de rivière convient mieux à la fabrication de béton. Le matériau ne nécessite pas de rinçage abondant. Offre une résistance à l'humidité, aux températures extrêmes. Cependant, il faut comprendre que la détermination du type de substance en vrac ne suffit pas pour obtenir le résultat souhaité.

Dans ce cas, il est également important de faire attention à la qualité du béton. Pour chaque marque, il existe des indicateurs de granulométrie acceptables. Par exemple, pour le béton de grade M200 et inférieur, les fractions de 1 à 2,5 conviennent.

Les fractions de 2,5 à 3,5 conviennent aux grades M350 et supérieurs. Lors de la pose des fondations, des fractions de 1,5 à 3,5 sont utilisées

Par exemple, pour le béton de grade M200 et inférieur, les fractions de 1 à 2,5 conviennent. Les fractions de 2,5 à 3,5 conviennent aux grades M350 et supérieurs. Lors de la pose des fondations, des fractions de 1,5 à 3,5 sont utilisées.

Le sable de carrière peut également être utilisé, mais seulement après un lavage minutieux. En règle générale, il est utilisé pour économiser de l'argent lorsqu'il n'y a pas d'exigences élevées pour le résultat. En raison de la présence d'un grand nombre d'impuretés supplémentaires, le matériau n'est pas en mesure de fournir une résistance structurelle suffisante. Par conséquent, il ne peut être sélectionné que si des charges lourdes ne sont pas attendues.

Les matériaux de type quartz ou graveleux sont obtenus artificiellement. Cela nécessite des coûts financiers, de main-d'œuvre et de temps importants, par conséquent, d'un point de vue économique, il n'est pas rentable. Ce type de sable est souvent préféré dans l'aménagement paysager. Cela est dû à l'uniformité, la régularité de la surface des grains.

Pour tout travail de finition, réalisation de mélanges industriels, maçonnerie, carrelage, il est recommandé de choisir un matériau avec un minimum d'impuretés. Le sable de rivière convient pour cela. L'utilisation d'un matériau de type carrière est autorisée dans la production industrielle ou lorsqu'il n'y a pas d'exigences strictes pour la résistance et la stabilité du produit final.

Lorsque vous choisissez vous-même du sable, vous devez étudier attentivement la composition, les caractéristiques et la compatibilité avec les autres composants du mélange.