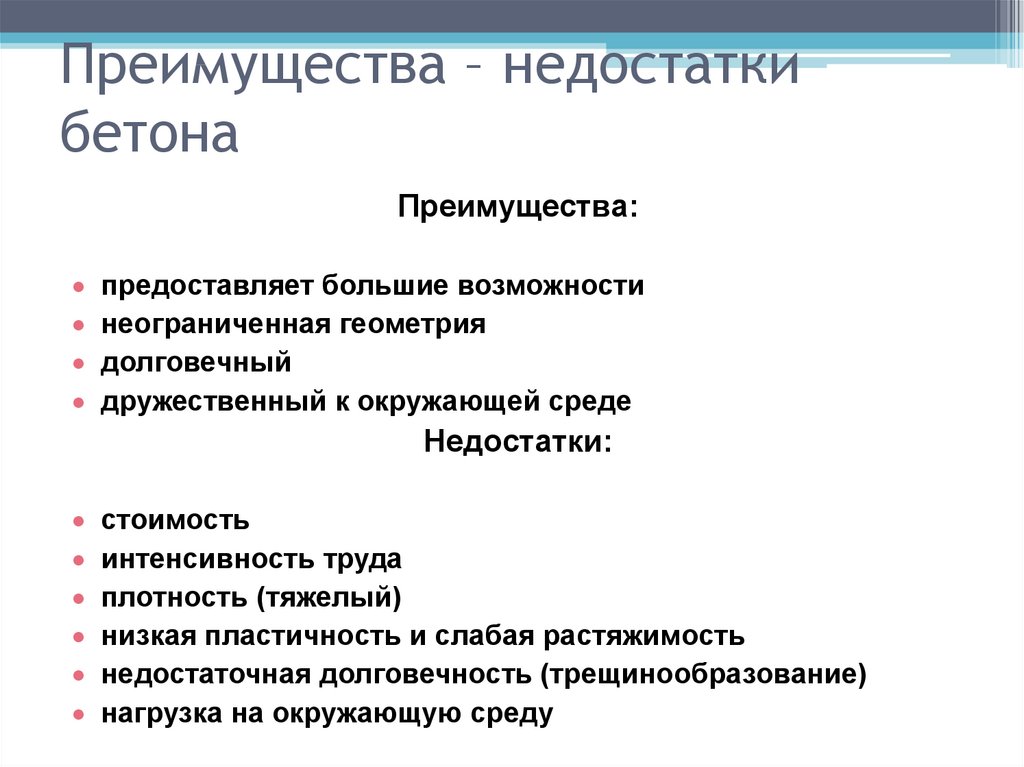

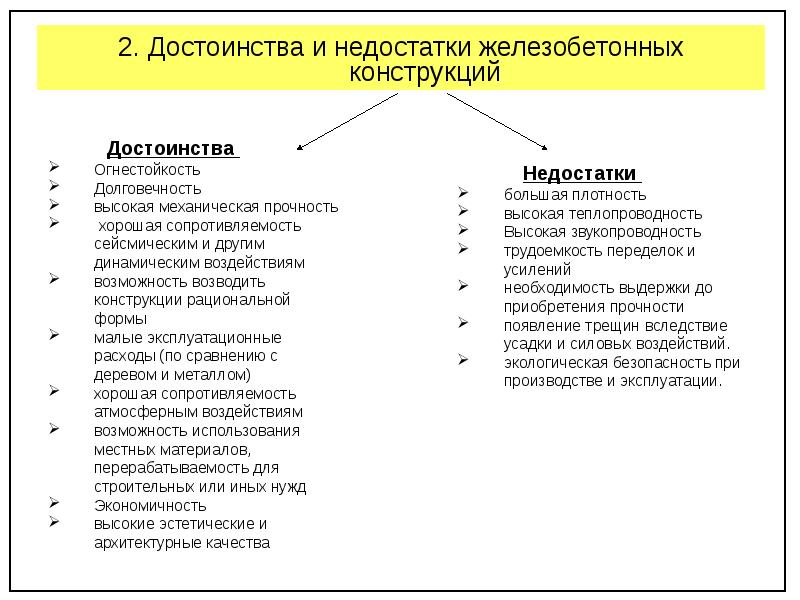

Avantages et inconvénients

Contrairement aux grades M200, M300 et autres, le béton M500 présente une résistance, une durabilité, une résistance à divers environnements et influences très élevées. Mais le coût du matériau est également élevé. Par conséquent, avant de l'utiliser dans la construction, il est nécessaire d'étudier soigneusement toutes les propriétés et de déterminer la faisabilité de la préparation de la solution.

Les principaux avantages du béton M500 :

- Haute résistance à la compression, différents types de contraintes mécaniques - les dommages au matériau ne peuvent être causés qu'avec un outil spécial avec revêtement diamanté

- Un taux de durcissement élevé n'est pas un ciment à séchage rapide, bien sûr, mais le mélange durcit toujours rapidement, même dans des conditions d'humidité élevée.

- Excellents indicateurs de résistance à l'humidité - du fait que la composition utilise du sable fin, qui ne laisse aucune chance à l'eau de pénétrer dans les pores du monolithe: grâce à cela, la structure peut être utilisée même sous l'eau

- La composition du béton M500 garantit sa résistance aux vents forts, aux rayons ultraviolets, aux précipitations atmosphériques, etc.

- Longue durée de vie - les structures et les objets en matériau ne sont pas du tout soumis à des déformations indépendantes

Parmi les lacunes, il convient de noter, tout d'abord, que le M500 est très cher et que ses caractéristiques accrues ne sont pas pertinentes dans la vie de tous les jours, car elles ne sont pas réclamées. Et la préparation de la solution nécessitera des coûts et des efforts considérables. À Moscou et dans la région, dans d'autres régions, vous pouvez acheter un mélange sec (il ne contient que de la pierre concassée), mais un équipement spécial est nécessaire pour le pétrissage.

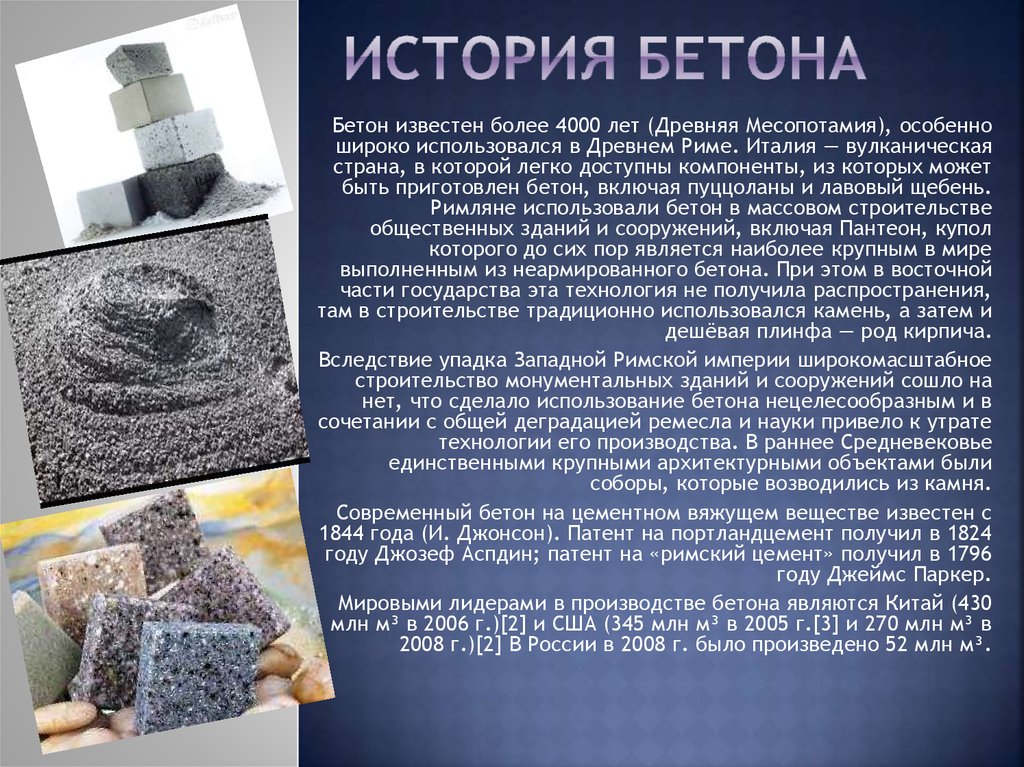

Concept et contexte historique

Le premier béton armé a été réalisé par un jardinier français qui cultive des plantes exotiques dans la serre de Versailles - Joseph Monier. Il vendait des plants de palmier avec peu de revenus. L'essentiel des bénéfices devait être remis au tonnelier, qui préparait des pots en bois pour les futurs palmiers.

Un récipient en céramique est devenu une option bon marché, mais c'est un produit très fragile, et si le jardinier tombait accidentellement, sans remarquer le sac de ciment sur le sol, il se brisait tout simplement. Mais cet incident l'a amené à l'idée de faire des pots de ciment et de sable... Et ici, notre héros a subi un fiasco - le matériau a été facilement détruit au fil du temps, les racines des plantes avec une grande force de croissance. Pour renforcer la structure, il l'a cousue dans une armature métallique, mais le produit est, a perdu son aspect esthétique, alors le jardinier l'a recouvert d'une autre couche extérieure de béton.

En conséquence, ces pots sont pratiques et peu coûteux. Après cela, Joseph Monier a breveté sa technologie et avait raison, car les propriétés d'un tel matériau sont devenues recherchées dans la construction. Le béton armé a commencé à être utilisé partout pour la création de bâtiments et de structures qui se distinguaient par leur résistance et leur fiabilité, leur résistance à divers facteurs environnementaux.

Calcul de la composition et mélange

Lors du calcul du futur mélange, il est nécessaire de respecter les valeurs et les exigences recommandées, car elles déterminent la résistance et la fiabilité de la structure. Les experts proposent des proportions toutes faites qui vous permettent de calculer correctement le rapport de tous les composants:

| Nuance de béton | Quantité de béton à partir de 10 litres de ciment (l) | Composition volumique par 10 l (P / W) | Composition massique totale (C / P / U) (kg) |

| 450 | 29 | 10/22 | 1/1, 1/2,5 |

| 400 | 31 | 11/24 | 1/1,2/2,7 |

| 300 | 41 | 17/32 | 1/1,9/3,7 |

| 350 | 43 | 19/34 | ½,1/3,9 |

| 200 | 54 | 25/42 | ½,8/4,8 |

| 150 | 64 | 32/50 | 1/3,5/5,7 |

| 100 | 78 | 41/60 | ¼,6/7 |

Lorsque vous pétrissez de vos propres mains, vous devez être guidé par les instructions suivantes:

- Nous préparons un récipient où le mélange sera pétri.

- On met de l'eau dans le récipient (dans le cas des autres types de béton, un filler est d'abord mis en place).

- Nous ajoutons du ciment, du sable et de la charge à la composition, en continuant à mélanger la solution.

- Ensuite, nous ajoutons des composants supplémentaires et des plastifiants, si nécessaire.

- La solution est mélangée jusqu'à l'obtention d'une consistance homogène sans grumeaux.

En adhérant à un tel guide, vous pouvez créer une solution de béton de haute qualité qui répondra à toutes les exigences et normes.

Caractéristiques matérielles

La principale différence entre un monolithe en béton armé est qu'il est fabriqué directement sur le chantier. Dans le même temps, les produits préfabriqués sont fabriqués en usine sous des formes spéciales et livrés prêts à l'emploi.

Le béton armé monolithique est produit de cette manière :

La configuration de la structure à ériger peut être quelconque, mais elle dépend directement des possibilités d'installation du coffrage et de la résistance du béton durci. Il convient de noter que le renforcement interne de la structure est responsable de sa capacité à résister à des charges de différents types et caractéristiques mécaniques. Le cadre est préparé à partir d'armatures épaisses, en plusieurs rangées, juste avant la pose du béton.

Le béton peut être préparé directement à l'installation ou transporté depuis l'usine (cela nécessite l'utilisation d'équipements spéciaux). Dans le second cas, le prix de la solution augmente considérablement, mais il est possible d'effectuer un coulage de béton à grande échelle en continu, ce qui améliore considérablement les caractéristiques opérationnelles de l'ensemble du monolithe en béton armé.

Méthodes de broyage

Le sol en béton est poli de deux manières principales : sèche et humide. La méthode sèche est utilisée plus souvent, elle est plus rapide, elle ne nécessite pas de temps de séchage. Le broyage à sec est effectué avec de grandes fractions de diamant, ce qui élimine toutes les erreurs. Le seul inconvénient de la méthode est une énorme quantité de poussière, qui ne peut être traitée que par un aspirateur.

La méthode humide est plus chère et moins fréquemment utilisée. Le plus souvent, un sol en mosaïque avec des éclats de marbre est traité de cette manière. Le broyage est effectué avec des particules solides en poudre de différentes tailles ou à grains fins.

En raison de la différence de particules, il est possible d'obtenir une brillance spéculaire parfaite. Absence de processus - la surface est mouillée, puis nécessite temps de séchage complet.

Le processus de coulée des structures en béton

Le béton monolithique et préfabriqué est fabriqué en stricte conformité avec la technologie

Il est impératif de prêter attention à chacune des étapes de création d'une structure afin d'atteindre les paramètres et propriétés souhaités.

Construction de coffrage

La création d'une structure monolithique en béton armé commence par la mise en place d'un coffrage, qui ne permettra pas à la solution liquide de se répandre et soutiendra le béton à toutes les étapes de solidification.

Quels sont les types de coffrage :

- Panneau pliable - comprend plusieurs blocs séparés pour la rigidité, peut être fabriqué indépendamment dans l'installation.

- Bloc - utilisé pour un seul coulage de non pas un, mais plusieurs murs à la fois sans chevauchement avec une structure de support.

- Pneumatique - avec une coque durable, perméable à l'air, il est conçu pour les cavités complexes de petits volumes.

- Volume-réglable - pour l'installation de plafonds monolithiques, murs dans des immeubles de grande hauteur, est construit avec la participation d'une grue.

- Coulissant - utilisé pour créer des immeubles de grande hauteur, installés le long du périmètre, dans le processus de solidification du monolithe à différents niveaux, il s'élève progressivement avec des vérins.

- Fixe - pour la finition décorative.

- Tunnel - pour remplir deux murs avec chevauchement avec du mortier.

La création de coffrage lors de la construction d'un ouvrage est l'une des étapes les plus simples de la construction.

Il est important de bien renforcer les boucliers, de vérifier la planéité du niveau du bâtiment, de choisir des matériaux suffisamment rigides et fiables pour que la structure ne se déforme pas sous l'influence du poids du mortier.

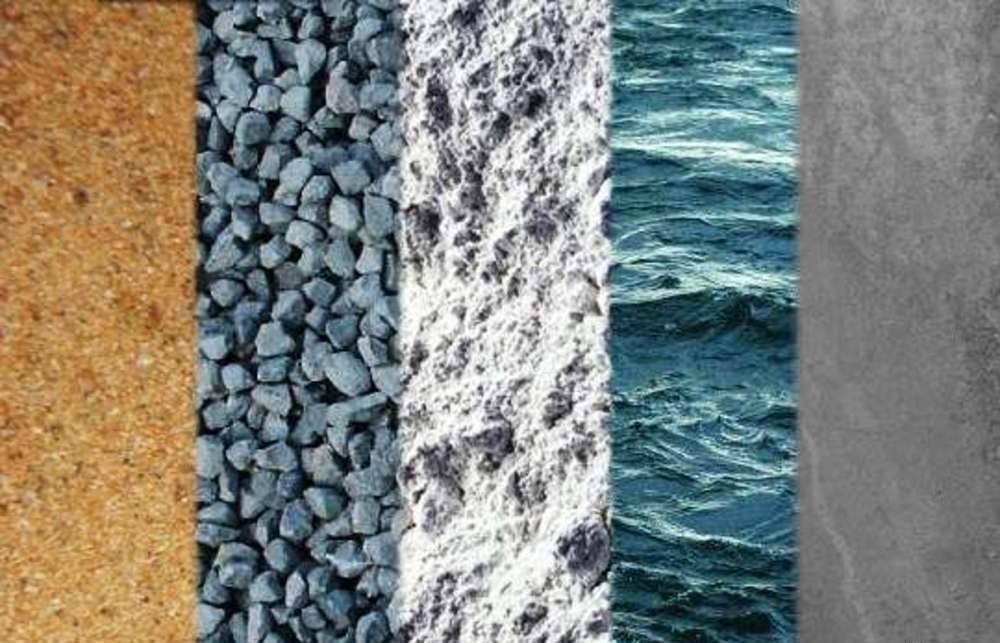

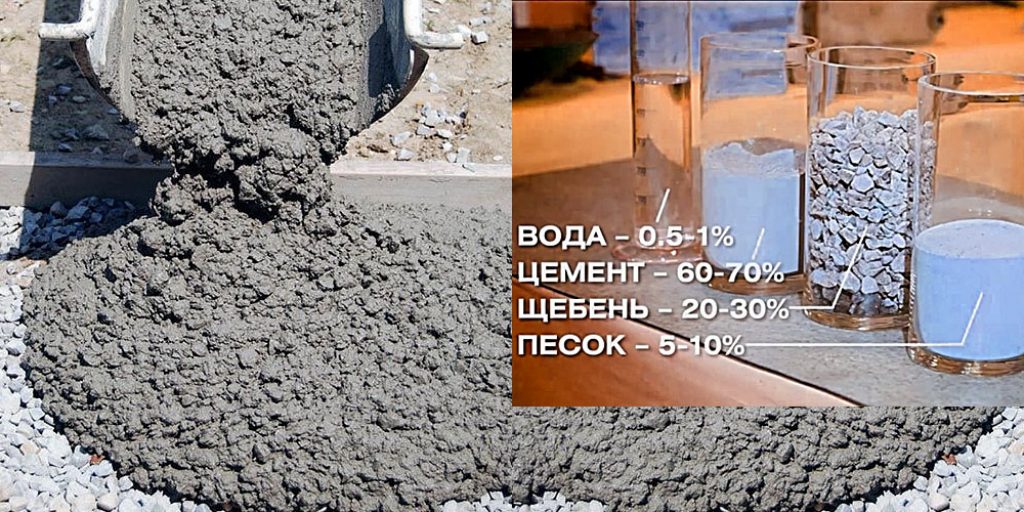

Préparation de la solution

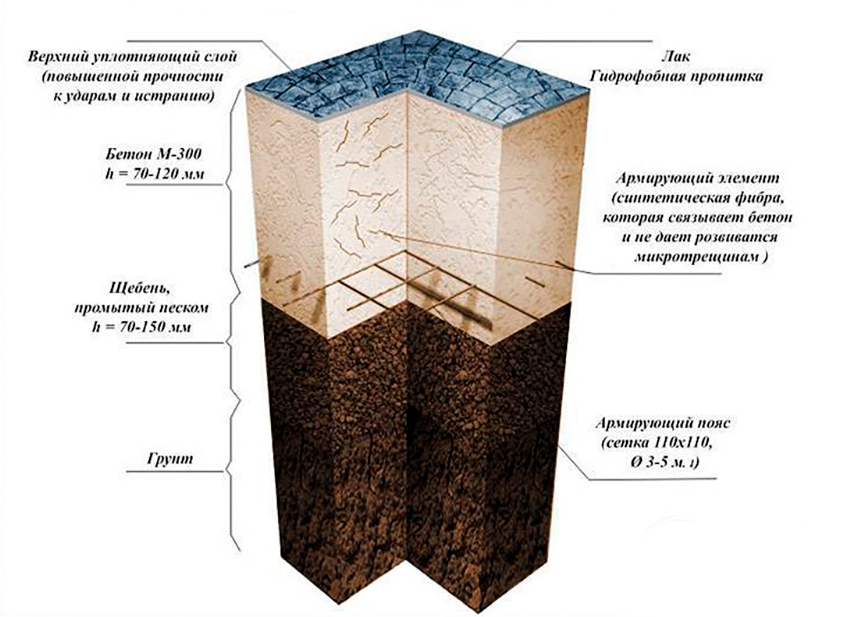

Après l'installation du coffrage, une solution est préparée qui, pour le coulage du béton armé monolithique, doit inclure les composants suivants: une partie de ciment de marque M350 au moins, 2 parties de sable fin tamisé, 3 parties de filler (pierre concassée, gravier ), de l'eau en quantité suffisante pour obtenir une solution de la consistance désirée. Tout d'abord, mélangez toutes les substances sèches, seulement après avoir bien mélangé, ajoutez de l'eau petit à petit.

Pour améliorer les caractéristiques de la solution, des détergents y sont ajoutés (une cuillère à café d'agent anti-graisse sur un seau de béton liquide augmentera la résistance, réduira le retrait), de la colle PVA (200 millilitres par seau pour améliorer la fluidité et augmenter l'adhérence de matériaux), verre soluble (pour augmenter la résistance à la chaleur et accélérer la prise aux premières étapes de la coulée).

Le mortier de ciment peut être préparé vous-même dans une bétonnière, ou vous pouvez commander le volume requis et organiser son approvisionnement continu jusqu'à l'objet.

Renforcement et coulage

Le cadre de renforcement en béton armé monolithique est réalisé à partir de tiges nervurées en acier de différents diamètres. Dans la formation de grands éléments, des tiges d'une section transversale de 15-25 millimètres sont utilisées, pour les murs ordinaires, elles prennent une section transversale allant jusqu'à 10 millimètres. Le cadre est attaché avec un fil à tricoter, abaissé dans le coffrage. L'armature doit reposer sur des pinces spéciales à une hauteur d'au moins 30 à 50 millimètres de la surface du béton.

Une fois les armatures terminées, le béton est coulé: le coffrage est progressivement rempli en coulant le béton liquide de la gouttière. Les petits objets sont remplis à la fois, les grands sont divisés en captures (horizontalement) et en niveaux (verticalement). Tout d'abord, les poignées d'un niveau sont remplies, puis la structure en béton armé est coulée de manière séquentielle.

Une fois la coulée terminée, le mortier est compacté avec un outil vibrant. Séchez le béton en le recouvrant d'un film afin que l'eau ne s'évapore pas rapidement et que le béton soit solide. Les premiers jours, il est conseillé de l'arroser périodiquement d'eau pour éviter les fissures.

Caractéristiques

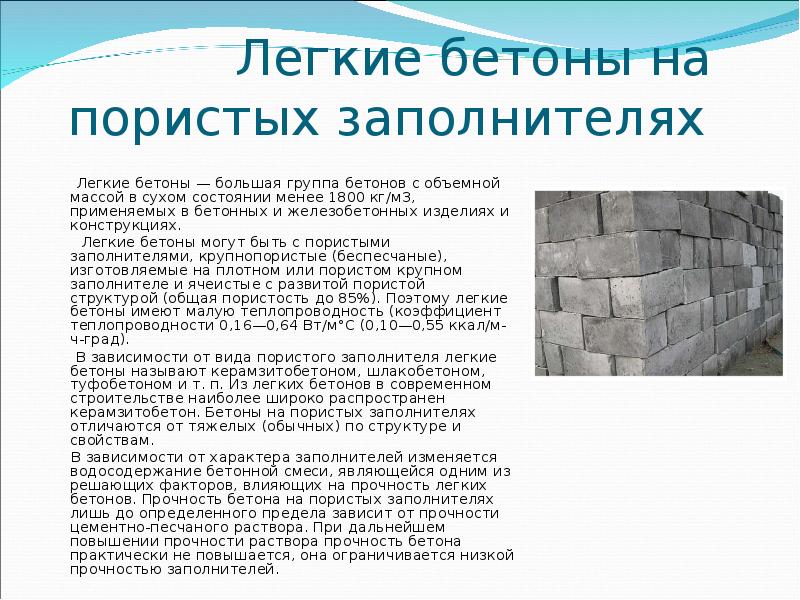

Les propriétés du béton lourd dépendent directement des matières premières utilisées dans le processus de mélange et de la portée du matériau.

La classification moderne est basée sur les caractéristiques suivantes :

- Par classe.

- Par marques de béton.

- Selon GOST.

- Au coût.

Par classe

Ceux qui existent diffèrent à la fois par leurs caractéristiques opérationnelles et leur qualité. Selon les normes GOST, toute une gamme de matériaux avec différentes classifications est distinguée. Il comprend des solutions telles que B3.5, B5, B7.5, B10, B12.5, B25, B30, B70, B90, B100, etc. Les normes GOST permettent également la production de classes intermédiaires, telles que 27.5.

Les variétés énumérées se caractérisent par des propriétés particulières auxquelles il faut prêter attention lors du choix ou de la création d'une solution concrète. Les principales caractéristiques sont précisées dans la norme.

Nuances de béton

L'identification de la marque est déterminée par des indicateurs résistance à la compression et résistance à la traction axiale... En fonction de ces propriétés, ces marques se distinguent par:

- M50 et M100 se caractérisent par une faible résistance à la compression, ce qui ne leur permet pas d'être utilisés pour une large gamme de travaux de construction. Le principal domaine d'application est l'aménagement paysager.

- М150 - la marque est demandée dans la production de chapes et de zones aveugles.

- Le M200 est considéré comme le matériau le plus populaire pour la restauration des fondations, des paliers et des escaliers.

- М250 et М350 sont utilisés pour la construction de bâtiments monolithiques et d'autres structures en béton.

- Le M350 démontre un degré accru de résistance et est utilisé dans la fabrication de dalles d'aérodrome.

- M400 est utilisé pour créer des coffres-forts bancaires, des ouvrages hydrauliques et des ponts sécurisés.

- М500-М600 sont utilisés dans la construction du métro.

Il existe également des composés particulièrement forts avec une marque jusqu'au M800, mais leur utilisation est assez rare.

GOST

Chaque composition de béton lourd doit répondre à certaines exigences de GOST. Tout écart par rapport aux règles spécifiées est inacceptable.Dans la production de ce matériau de construction, il est nécessaire de prendre en compte la norme GOST 26633-2012, qui prévoit les valeurs suivantes:

- Résistance au gel - F500.

- Résistant à l'eau - W6-W12.

- Le retrait pendant le réglage est de 0,15 mm par 1 m.

- Résistance à la traction - Bt10-Bt40.

Prix

Le coût d'une solution est déterminé par une multitude de facteurs, y compris le prix de tous les composants. Si l'eau, le gravier et le sable propre sont faciles à trouver, l'achat de plastifiants et d'autres additifs nécessitera des efforts et un investissement financier. Une autre étiquette de prix dépend de la marque du mélange. La production de 1 m³ de solution sous la marque M100 sera de 2 400 roubles.

L'utilisation de béton super-lourd dans la construction privée ne se justifie pas, ce qui est dû au coût élevé de tous les composants. La solution prévoit la présence d'éléments rares.

Avantages et inconvénients

Le béton armé monolithique présente certaines caractéristiques, qui s'expliquent à la fois par les propriétés de chacun des matériaux séparément (béton et armature en acier) et par les technologies de sa production. La qualité de la solution (proportions des composants) et le processus technologique affectent largement la résistance et.

Les principaux avantages du béton armé monolithique :

- Réduction du temps et des coûts de main-d'œuvre pour la construction d'une structure par rapport à sa construction en pierre ou en brique.

- Réduire l'épaisseur des murs (respectivement augmenter la surface interne de la pièce).

- La capacité de mettre en œuvre n'importe quelle idée lors de la création d'un projet.

- Haut niveau de durabilité.

- Résistance sismique au niveau de 8 points sans destruction.

- Absence ou réduction du nombre de coutures dans le monolithe, ce qui améliore les caractéristiques d'isolation thermique.

- Résistance à diverses attaques chimiques, oxydation, corrosion.

- Longue durée de vie

Parmi les inconvénients du béton armé monolithique, il convient de mentionner, tels que la nécessité d'attirer des équipements spéciaux de levage, des travailleurs supplémentaires en raison du fait que presque toutes les étapes de production sont effectuées sur un chantier de construction. Il convient de noter des nuances telles que la nécessité de construire une fondation puissante en raison du poids important du monolithe, la mise en œuvre obligatoire d'une isolation hydraulique et thermique, la complexité du traitement du béton.

Comment le faire vous-même

La technologie de création de pierre artificielle comprend l'utilisation de composants déjà connus. Les artisans à domicile utilisent les proportions suivantes:

- verre liquide - 250 g;

- hydroxyde de potassium - 200 g;

- scories et cendres volantes - 750 g chacune;

- eau - 130 g.

Mais quel type de béton de sable est le mieux utilisé pour la chape peut être trouvé ici à partir de l'article.

La recette est conçue pour la préparation de 1 litre de mélange de béton. Après avoir effectué les calculs, vous pouvez obtenir la consommation de composants pour créer la quantité requise de béton respectueux de l'environnement. À ce jour, il n'existe aucune publication scientifique avec une composition exacte. Lors de la création d'un mélange de béton selon cette recette, certaines modifications de sa composition quantitative peuvent être nécessaires.

La vidéo raconte comment faire du béton géopolymère de vos propres mains:

Tous ces composants peuvent être facilement achetés auprès du réseau de vente au détail. Cependant, il convient de garder à l'esprit que le coût du béton prêt à l'emploi basé sur la technologie de polymérisation sera plus élevé que celui d'un mélange de béton de ciment Portland. Le mélange prend très rapidement. Pour ralentir ce processus, du tétraborate décahydraté est introduit dans la formulation. De plus, des résines à base d'eau, des latex et du PVA peuvent être ajoutés à la composition.

Technologie de cuisson

Vous devez d'abord préparer des outils et des conteneurs. Tu auras besoin de:

- gants, lunettes, combinaisons, respirateur et autres moyens de protection contre les substances agressives ;

- récipient de mélange;

- un outil de mélange qui ne réagit pas avec les alcalis (spatule en bois) ;

- échelles pour contrôler le respect des proportions;

- moules pour reflux (coffrage).

Dans l'article, vous pouvez découvrir quel type de béton peut être utilisé pour les fondations d'une maison.

Lors du mélange des composants du béton géopolymère, de la chaleur est générée. Ceci doit être pris en compte lors du choix d'un récipient de mélange.

S'il est nécessaire d'accélérer la solidification du mélange, des électrolytes peuvent être posés dans le coffrage, mais cela est important à prendre en compte lors du calcul de la proportion béton pour fondation à la maison

KOH est assez agressif. Au contact de la peau, et notamment des muqueuses, il provoque de graves brûlures. Vous devez travailler avec lui avec des lunettes et des gants.

Vous devez travailler avec le métasilicate de potassium (verre soluble) tout aussi soigneusement. Il a également une structure cristallisée et est très hygroscopique.

Le béton composite est l'une des rares méthodes existantes d'élimination des scories et des cendres. Les cendres volantes sont un déchet de la combustion de combustibles solides. Ce composant peut entrer jusqu'à 75 % dans la composition du mélange de béton géopolymère. La substance a un bilan environnemental douteux. Mais son utilisation rend le béton durable et solide.

Tous les composants sont mélangés dans une bétonnière dans l'ordre suivant :

- verser de l'eau;

- les scories et les cendres volantes sont coulées;

- les composants se mélangent bien ;

- ajouter des polymères ;

- mélanger le béton jusqu'à tendreté.

Couler les moules dans un endroit sec. Une fois solidifié, ce type de béton forme un film. Il a tendance à gonfler au contact de l'eau. Pour éviter que cela ne se produise, vous devez protéger les formulaires remplis d'une humidité élevée.

Mais si tout est fait correctement, alors vous obtiendrez le matériel:

- avec une résistance à la compression élevée;

- avec un faible retrait;

- avec une résistance aux températures élevées et aux acides;

- comparable au granit en imperméabilité.

polissage de bricolage

Tous les travaux de polissage du béton sont effectués après le durcissement complet du sol. Pour le meulage, vous aurez peut-être besoin de : une fraiseuse avec des éléments en alliages durs, une meuleuse avec des éléments avec saupoudrage de corindon/diamant, un broyeur, des brosses avec saupoudrage de corindon, un respirateur et des lunettes de protection.

Tout d'abord, la surface est nettoyée des anciens revêtements, de la poussière et de la saleté, puis toutes les irrégularités et défauts sont éliminés. Si l'endommagement est important, il doit être usiné avec un fraisage profond. Les vagues ne partiront pas (pour elles, vous devrez remplir la chape), il y aura des rainures qui seront éliminées par meulage.

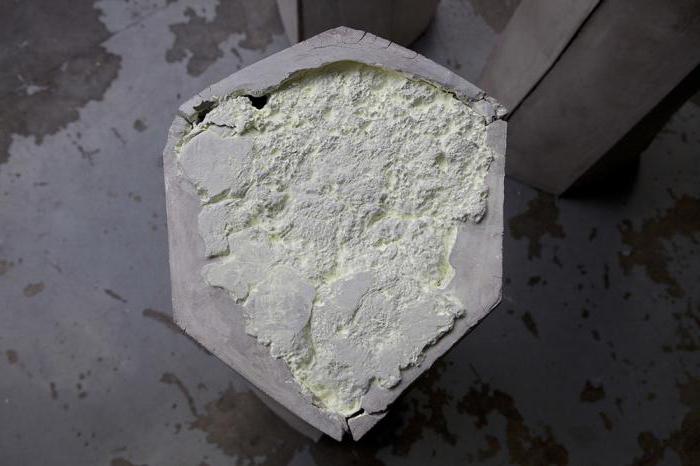

Le ponçage enlève la couche supérieure durcie du béton. C'est le lait qui empêche la composition du scellant de pénétrer dans la structure en béton, donc pour exposer le granulat (pierre concassée, éclats de granit, calcaire, gravier), une petite couche est enlevée. Cela devrait être fait seulement après au moins 2-3 semaines après le coulage, lorsque le béton est déjà solide et retient l'agrégat.

Le type de segments de coupe est sélectionné en fonction de la qualité du béton - la pulvérisation au diamant convient au M250 et au-dessus, si la qualité est inférieure, vous pouvez prendre du corindon. Mais il est souhaitable que la qualité du béton pour le sol soit au moins M300, sinon il ne sera pas possible de garantir des caractéristiques positives et un traitement de haute qualité.

S'il n'y a pas d'équipement spécial, le polissage est effectué avec des brosses métalliques appropriées revêtues de corindon. Les surfaces avec des parties de renfort saillantes sont coupées avec une meuleuse.

La séquence de travail est la même que pour le polissage professionnel: d'abord, la surface est nettoyée de la saleté et des anciens revêtements par grenaillage ou fraisage, puis les fissures / nids de poule sont éliminés, tous les joints de dilatation et de retrait. Ensuite, ils rectifient grossièrement avec des disques diamantés jusqu'à 400 grains, durcissent la couche avec imprégnation, rectifient à nouveau avec des disques avec un grain de plus de 400 et finissent le tout avec des segments avec un grain de pulvérisation jusqu'à 3000.

Composition

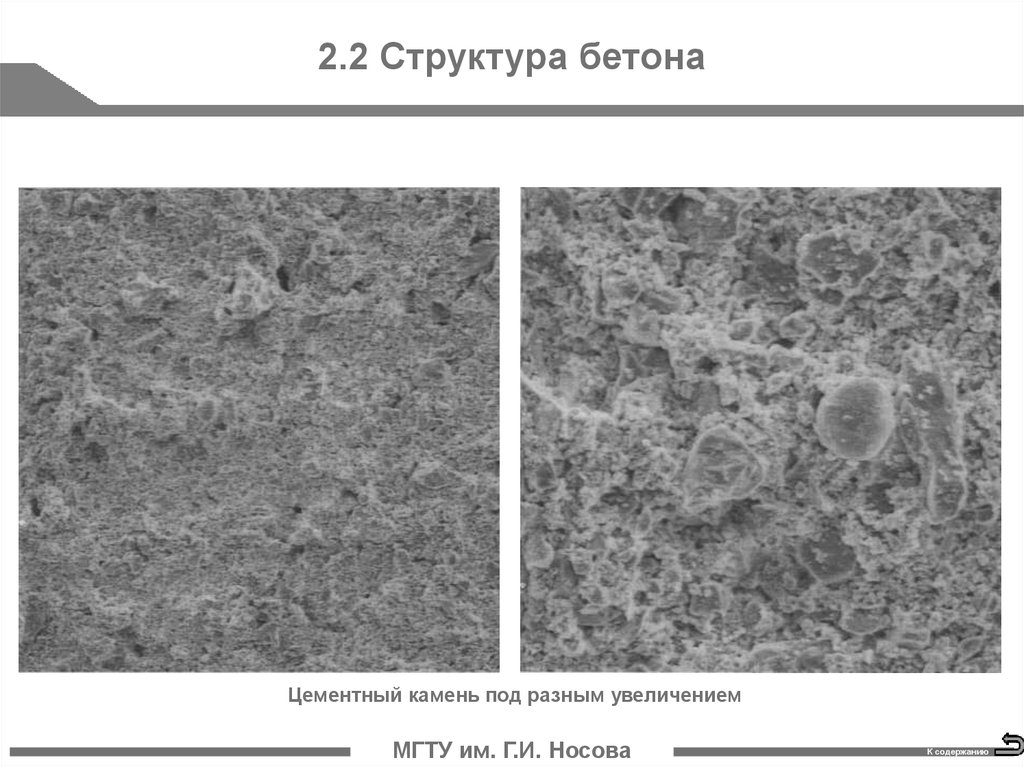

Les exigences croissantes de l'industrie de la construction ont conduit à des modifications concrètes. La base du processus est l'optimisation de la composition de la pâte de ciment, ce qui augmente la résistance du matériau.

Le béton à haute résistance est produit en utilisant :

- Composants astringents. Il s'agit de ciment Portland plastifié, hydrophobe ou simple.Lors de la création d'une base, les éléments suivants sont importants: la densité de la masse de ciment (25-26%) et l'activité (pas moins de 500-600). Les ciments Portland hautement actifs accélèrent l'accumulation de dureté et réduisent le besoin d'agents de prise.

-

Espaces réservés pour les compagnons. Ce sont des fractions grossières ou fines de roches ignées et d'impuretés artificielles :

- additif standardisé - microsilice - un sous-produit de la production de silicium et de ferrosilicium;

- prémélanges pouzzolaniques : cendres volcaniques, pierre ponce, tuf ;

- fractions de clinker, argile expansée, chamotte, laitier (avec une teneur en oxyde de calcium inférieure à 40%).

-

Composante eau. Il est permis d'utiliser de l'eau du robinet et provenant de réservoirs naturels avec un pH d'au moins 4. Il est interdit d'utiliser :

- eau à forte concentration de chlorure de sodium, ainsi que d'autres sels de sodium, calcium et magnésium;

- marais, eaux usées, eaux usées domestiques et industrielles.

Les microgranules d'impuretés sont des centaines de fois moins que ceux de ciment. Ils modifient les propriétés du matériau, remplissent l'espace entre ses particules, améliorent l'adhérence et augmentent. La taille des granulés dans l'application spécifique doit être conforme à GOST. Un agrégat inerte à écoulement libre représente environ 80 % du poids du béton et 70 à 75 % de son volume.

En plus des principaux composants pour la création de bétons à haute résistance, des impuretés d'eau (plastification), des additifs diluants, des impuretés pour l'aération et l'accélération du durcissement sont utilisées.

Composition et propriétés du béton naturel

Schéma de coffrage pour blocs géopolymères.

Le développement moderne de la composition du mélange de béton géopolymère a été réalisé plusieurs décennies plus tard après l'introduction du concept de « géopolymère » par le professeur Davidovich. Erez Elloch, professeur au Louisiana Institute of Technology, avec un groupe de scientifiques, a annoncé au monde la composition complète du géopolymère de béton. Il s'agit des ingrédients naturels d'origine naturelle suivants :

- cendres volantes, alias cendres volantes;

- verre liquide;

- scories;

- 45% KOH (hydroxyde de potassium);

- l'eau.

Le laitier dans la composition du polymère confère au mélange de béton une résistance élevée, mais ne protège pas contre la fissuration lors du retrait. Par conséquent, il doit être mélangé en deux avec des cendres volantes dans un rapport de 1: 1, la composition acquerra alors les propriétés de renforcement nécessaires. En relation avec l'ajout de laitier à la composition de béton polymère, une telle composition a reçu le deuxième nom de laitier alcalin. Cela est dû au processus de polymérisation qui se produit pendant la production, dans lequel les silicates d'aluminium réagissent avec les alcalis.

La méthode industrielle de fabrication du béton naturel consiste à mélanger à basse température tous les éléments nécessaires dans des proportions précises. Cela permet au monolithe d'acquérir des propriétés physiques telles que :

Le durcissement final du béton géopolymère se produit après 28 jours.

- résistance anti-corrosion;

- résistance au feu de haut niveau (exposition jusqu'à 1316 degrés);

- résistance à la compression et à la traction;

- faible réactivité à divers acides et autres effets de fluides agressifs ;

- faible niveau de retrait;

- une petite quantité d'émissions de gaz à effet de serre à la surface des roches ;

- faible perméabilité à la vapeur;

- légèreté et flexibilité lors de l'application d'une action mécanique (même avec des meules diamantées).

Les propriétés ci-dessus du béton géopolymère au cours de ses recherches ont été comparées à d'autres types de matériaux de béton standard.

Cela peut encore une fois le convaincre de l'appliquer dans tout type de construction et d'industrie.

Avantages des blocs géopolymères.

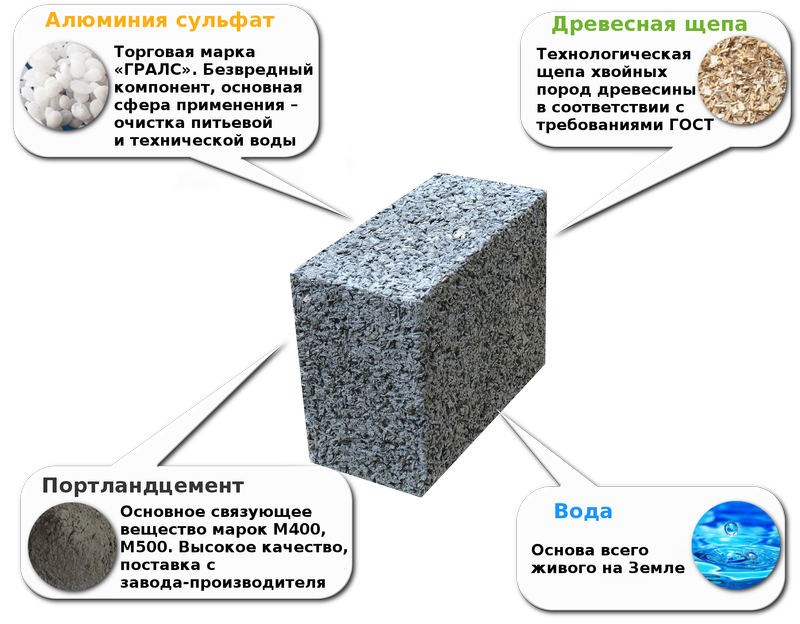

Dans la fabrication du bloc géopolymère, du bois déchiqueté est utilisé. Il est fortement trempé dans l'eau et traité avec un ozoniseur. Le bois traité est ajouté à la bétonnière à la solution de béton et la masse de géopolymère prête à l'emploi est versée dans l'électrode de coffrage. Dans un tel coffrage, un courant agit dessus à travers le convertisseur pendant une heure.Lorsque le bloc durcit et prend une couleur uniforme, le coffrage en est retiré. Après durcissement complet, le géo-béton fini ne change pas de couleur.

Ayant appris plus en détail les propriétés physiques et chimiques utiles du géopolymère, les scientifiques du monde entier continuent de les améliorer afin de les utiliser pleinement dans le logement, les transports et la construction industrielle. De plus, ce matériau respectueux de l'environnement est encore assez bon marché et peut être produit à partir de déchets industriels. Ce qui, à son tour, a un effet positif sur la situation environnementale.

Un pied-à-terre concret pour la science

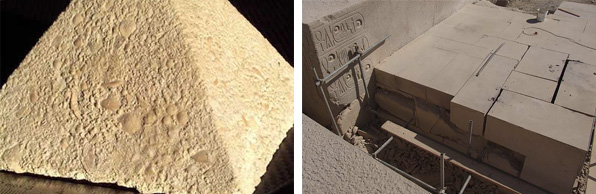

Pour la première fois, le concept de « géopolymère » a été introduit en 1978 par le professeur-chimiste Joseph Davidovich. Analysant la composition chimique des blocs à partir desquels les pyramides égyptiennes antiques ont été construites, il a émis l'hypothèse qu'elles étaient en béton polymère.

La composition du béton géopolymère ne contient que des composants naturels : cendres, eau, verre liquide, scories.

En expliquant la théorie du professeur Davidovich, il faut se rappeler de quoi est fait le béton. La technologie de cuisson n'est pas difficile même pour les habitants des civilisations anciennes. La roche tendre, comme le calcaire, a été soigneusement séchée, libérant ainsi de l'humidité. Le climat de l'Égypte, où les précipitations peuvent tomber une fois tous les cinq ans, a permis de déshydrater naturellement la substance. La poudre de calcaire sec finie a ensuite été versée avec de l'eau et mélangée. N'importe quelle petite pierre, par exemple de la pierre concassée, pourrait être ajoutée au mélange. Lors du séchage final, la solution a durci et s'est transformée en un bloc de pierre en béton.

Dans ce cas, la théorie scientifique de Joseph Davidovich pourrait se confirmer pleinement, puisque la fabrication de béton à partir de composants naturels pourrait être réalisée directement sur la pyramide elle-même. C'est-à-dire qu'il était possible de mélanger manuellement la poudre avec de l'eau dans un coffrage en bois primitif, érigé spécialement pour cela sur les fondations de la future structure. Une fois le béton durci, le coffrage a été retiré et déplacé vers le suivant. Ainsi, bloc par bloc, le monolithe de la pyramide entière a grandi.

Spectacle

Rabat bosselé. / : azan.kz

Thé vert B, b, b, b, b, b, b, b, b, b, b, b. Romarin : Bois de rose : Bois de rose : Bois de rose : Bois de rose : Bois de rose : Bois de rose Bourgogne et bourgogne Nous contacter.

Coeur, coeur, coeur, coeur, coeur, coeur "Bump, bump, bump, 25 bouquet, bump .Ñ. 9 arcs, 6 arcs, 9 arcs. Bourgogne, bordeaux, bordeaux, bordeaux Lolly.