Caractéristiques

Lors de la production de mélanges d'alumine, les fabricants sont guidés par les exigences de GOST :

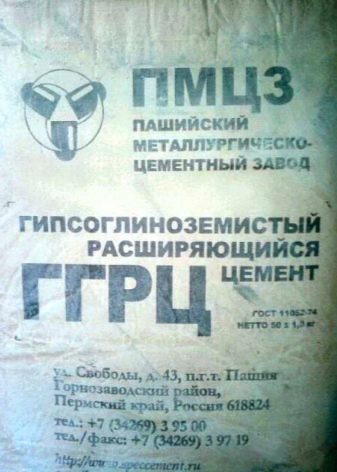

- GOST 11052-74 régule l'expansion du ciment de gypse-alumine. Les caractéristiques techniques de ce matériau dépendent de la proportion de bauxite, dans ce cas jusqu'à 55% ;

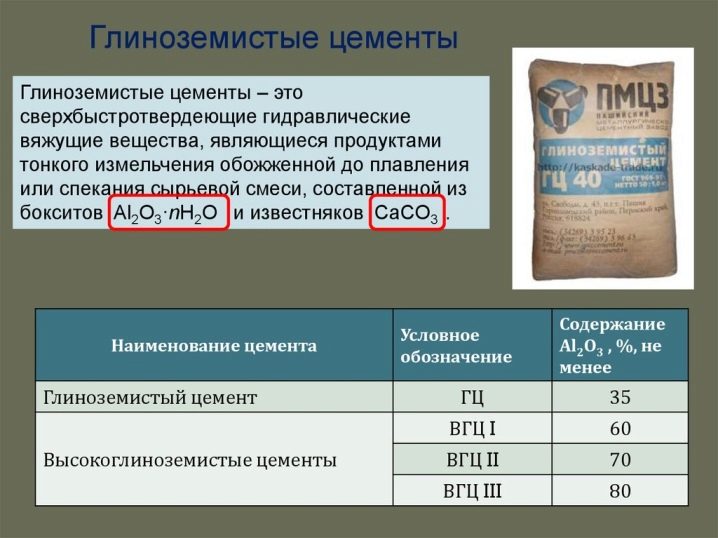

- Les compositions d'alumine conventionnelles des grades 40, 50 et 60, ainsi que le ciment à haute teneur en alumine, sont produits sur la base de GOST 969-91. La teneur en bauxite varie de 35 % pour les types de matériaux standards et jusqu'à 82 % pour les ciments à forte teneur en bauxite dans le mélange.

Selon la marque de ciment, le matériau doit répondre aux paramètres suivants :

Ciment alumineux: caractéristiques, caractéristiques, application

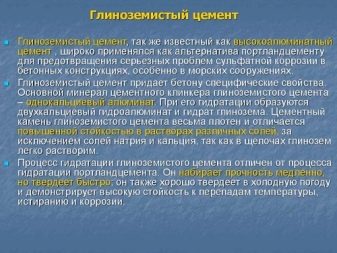

Le ciment d'alumine est un mélange de liant à haute résistance qui durcit rapidement dans l'eau et l'air, qui est principalement utilisé dans la fabrication de béton et de mortiers résistants à la chaleur.

Pour obtenir cette marque, les industriels prélèvent un mélange de matières premières spécialisées riches en alumine, le brûlent dans des hauts fourneaux ou des fours électriques à arc avant frittage et le broient finement. Dans ce cas, les matières premières inutiles telles que le fer et la silice sont éliminées du broyage.

Caractéristiques générales du ciment alumineux

Le ciment d'alumine préparé et appliqué commence à durcir environ 45 minutes après l'application et durcit complètement en 10 heures. Il peut être utilisé avec succès dans un environnement humide, l'humidité ne l'empêche pas de devenir suffisamment résistant.

Souvent, un tel ciment est ajouté au béton pour rendre ce dernier imperméable (lors de la construction de structures situées à proximité de réservoirs d'eau douce ou de sulfate)

De plus, la qualité d'alumine augmente la résistance au gel et la résistance à la corrosion, ce qui est important pour le renforcement

Où est utilisé le ciment d'alumine

En règle générale, un mélange de ce type est utilisé dans la construction industrielle, dans des endroits où l'on doit faire face à de l'eau agressive, à des températures élevées ou à des environnements gazeux.

Un exemple est les appareils de chauffage, dont le fonctionnement doit être effectué à des températures allant jusqu'à 1300C °. Un autre exemple est la construction de mines (eaux et gaz agressifs), l'exploitation minière, la construction de structures souterraines, etc.

Les constructeurs utilisent également du ciment lors de l'élimination des accidents (avec son aide pour colmater les trous dans les navires de la flotte maritime), dans la réparation et la construction de ponts et de bâtiments industriels. Parfois, le mélange devient un composant dans les mortiers et les adhésifs des produits chimiques de construction.

Caractéristiques de la marque. Types de mélanges et leurs propriétés

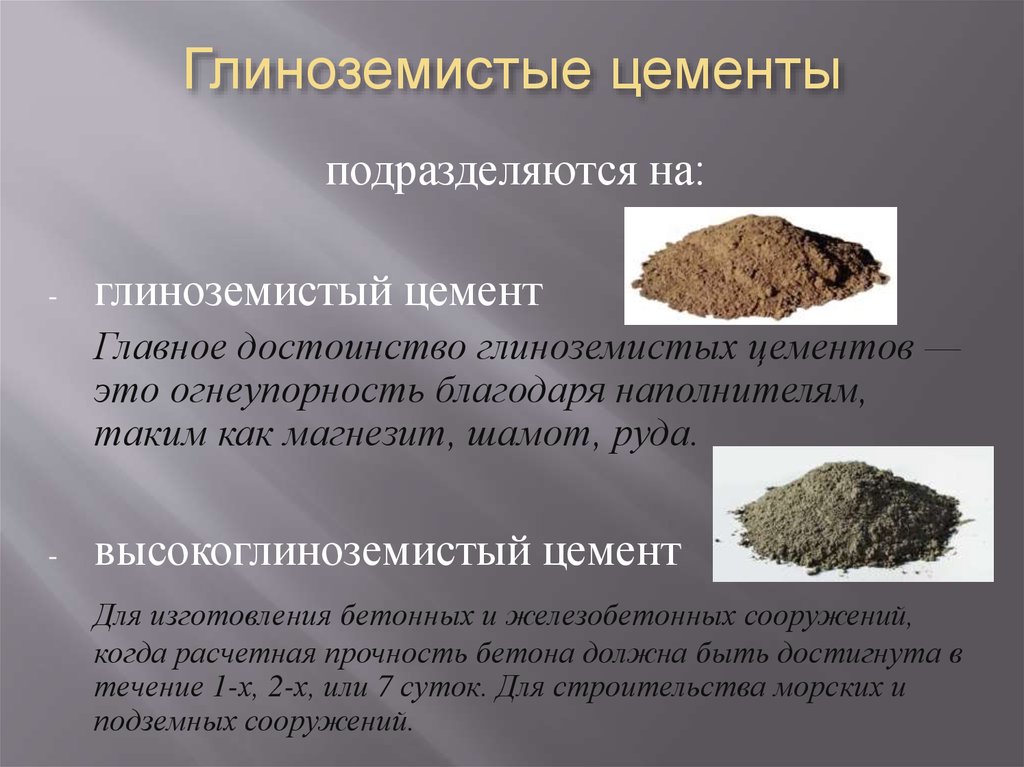

Quant à la principale différence de ce type par rapport aux autres marques, le ciment alumineux est à juste titre considéré comme l'un des plus résistants au feu. Par rapport au ciment Portland, la résistance au feu de l'alumine est légèrement supérieure.

En effet, ce mélange peut être utilisé dans des structures exploitées à des températures allant jusqu'à 1700C°.

Comme mentionné ci-dessus, il peut faire partie d'autres composés (par mélange avec des charges réfractaires telles que le minerai de chromite, la magnésite et la chamotte), ce qui permet d'obtenir des mortiers et bétons réfractaires à durcissement hydraulique.

Il existe trois types de ciment alumineux : GC-40, GC-50, GC-60 - qui diffèrent par leurs paramètres de résistance :

Particularités

La première chose qui distingue le ciment d'alumine de tous les autres est sa capacité à durcir extrêmement rapidement à l'air ou à l'eau. Pour obtenir cet effet, les matières premières sont traitées d'une manière spéciale, cuites et broyées. Ainsi, la matière première initiale est nécessairement des sols enrichis en aluminium, et ils sont complétés par de l'alumine.C'est à cause des matières premières spéciales que le deuxième nom du ciment d'alumine a disparu - l'aluminate.

Comme mentionné ci-dessus, le ciment d'alumine a un temps de prise beaucoup plus court que les autres types. Ce type est saisi dans les 45 minutes après l'application. Le durcissement final se produit après 10 heures. Dans certains cas, il devient nécessaire d'accélérer un processus déjà éphémère. Ensuite, du gypse est ajouté à la composition d'origine, obtenant une nouvelle variété - la version gypse-alumine. Il se caractérise uniquement par une période de prise et de durcissement plus rapide avec une préservation complète des caractéristiques de haute résistance.

Toutes les propriétés positives du ciment d'alumine peuvent être combinées en une longue liste.

- Excellentes caractéristiques de résistance. Même sous l'eau, le matériau sera résistant aux influences extérieures chimiques et mécaniques. Il ne se corrode pas, il n'a pas peur des températures extrêmement basses. Tout cela ouvre de formidables opportunités pour son utilisation.

- Grande vitesse de prise et de durcissement. Cela est particulièrement vrai si vous souhaitez construire une structure le plus rapidement possible (par exemple, en trois jours).

- Immunité aux composants agressifs de l'environnement extérieur. Nous parlons de toutes sortes de composés chimiques qui affectent la structure du ciment fini pendant longtemps, par exemple: eau dure contenant des sulfites pendant les opérations minières, gaz toxiques, échauffement extrême.

- Excellente adhérence sur tous types de matériaux. Un exemple est, par exemple, le renfort métallique, qui est souvent utilisé pour sceller des blocs de ciment alumineux.

- Résistant au feu ouvert. Il n'y a pas à craindre que le ciment se dessèche et s'effrite. Il résiste parfaitement à la fois à l'exposition à des températures élevées et à un flux de feu direct.

- Peut être utilisé comme additif au ciment conventionnel. Ceci est important lorsque vous devez rendre la structure résistante au gel, tout en économisant de l'argent. Sur la base de matières premières d'alumine, des mélanges de ciment à expansion rapide et sans retrait sont fabriqués, qui sont utilisés dans la construction industrielle ou lors de travaux de réparation urgents.

Il existe des options et des inconvénients pour l'alumine.

Le premier et le plus important est le coût élevé de production du matériau.

Il est important ici non seulement de l'équipement, qui doit être super résistant et avoir des capacités accrues, mais aussi le strict respect de la technologie, le maintien des conditions de température pendant la cuisson et d'autres nuances

Le deuxième inconvénient est lié à l'avantage du mélange. En raison du fait que la variété d'alumine génère de la chaleur lors de la solidification, elle ne convient pas pour le coulage de grandes surfaces: le ciment peut ne pas se solidifier correctement et s'effondrer, mais dans cent pour cent des cas, il perdra considérablement ses caractéristiques de résistance. Vous ne pouvez pas verser un tel ciment même en cas de chaleur extrême, lorsque le thermomètre indique une température supérieure à 30 degrés. Il est également lourd de perte de force.

Enfin, malgré la haute résistance de la version en alumine aux acides, aux liquides et aux gaz toxiques, elle est absolument incapable de résister aux effets négatifs des alcalis, elle ne peut donc pas être utilisée dans des environnements alcalins.

Le ciment alumineux est divisé en deux grands groupes : expansible et mélangé. La particularité du matériau en expansion réside dans la capacité de la matière première à augmenter pendant le processus de durcissement. Les changements ne seront pas perceptibles à l'œil, cependant, cela a un effet positif sur la densité résultante du bloc de ciment monolithique. L'expansion se produit entre 0,002 et 0,005% du volume d'origine.

Les échantillons mixtes sont fabriqués principalement afin de réduire le coût et, par conséquent, le prix du produit. Cependant, dans certains cas, les additifs offrent des caractéristiques supplémentaires. Ainsi, par exemple, le gypse garantit un taux de prise plus élevé, tandis que le coût du ciment augmente.Les scories et autres additifs minéraux actifs, au contraire, augmentent le temps de prise, mais le prix d'un tel ciment mélangé est sensiblement inférieur.

Ciment alumineux: caractéristiques, caractéristiques, application

Le ciment d'alumine est un mélange de liant à haute résistance qui durcit rapidement dans l'eau et l'air, qui est principalement utilisé dans la fabrication de béton et de mortiers résistants à la chaleur.

Pour obtenir cette marque, les industriels prélèvent un mélange de matières premières spécialisées riches en alumine, le brûlent dans des hauts fourneaux ou des fours électriques à arc avant frittage et le broient finement. Dans ce cas, les matières premières inutiles telles que le fer et la silice sont éliminées du broyage.

Caractéristiques générales du ciment alumineux

Le ciment d'alumine préparé et appliqué commence à durcir environ 45 minutes après l'application et durcit complètement en 10 heures. Il peut être utilisé avec succès dans un environnement humide, l'humidité ne l'empêche pas de devenir suffisamment résistant.

Souvent, un tel ciment est ajouté au béton pour rendre ce dernier imperméable (lors de la construction de structures situées à proximité de réservoirs d'eau douce ou de sulfate)

Où est utilisé le ciment d'alumine

En règle générale, un mélange de ce type est utilisé dans la construction industrielle, dans des endroits où l'on doit faire face à de l'eau agressive, à des températures élevées ou à des environnements gazeux.

Un exemple est les appareils de chauffage, dont le fonctionnement doit être effectué à des températures allant jusqu'à 1300C °. Un autre exemple est la construction de mines (eaux et gaz agressifs), l'exploitation minière, la construction de structures souterraines, etc.

Les constructeurs utilisent également du ciment lors de l'élimination des accidents (avec son aide pour colmater les trous dans les navires de la flotte maritime), dans la réparation et la construction de ponts et de bâtiments industriels. Parfois, le mélange devient un composant dans les mortiers et les adhésifs des produits chimiques de construction.

Caractéristiques de la marque. Types de mélanges et leurs propriétés

Quant à la principale différence de ce type par rapport aux autres marques, le ciment alumineux est à juste titre considéré comme l'un des plus résistants au feu. Par rapport au ciment Portland, la résistance au feu de l'alumine est légèrement supérieure.

En effet, ce mélange peut être utilisé dans des structures exploitées à des températures allant jusqu'à 1700C°.

Comme mentionné ci-dessus, il peut faire partie d'autres composés (par mélange avec des charges réfractaires telles que le minerai de chromite, la magnésite et la chamotte), ce qui permet d'obtenir des mortiers et bétons réfractaires à durcissement hydraulique.

Caractéristiques

Les caractéristiques techniques du ciment alumineux varient en fonction de la marque à laquelle il appartient. Selon GOST 969-91, développé dans les années 70, en fonction de sa résistance, ce ciment est divisé en GC-40, GC-50 et GC-60. De plus, les proportions de certaines substances dans la composition dépendent des propriétés à atteindre et dans quelle zone le ciment sera utilisé. Cela n'a pas de sens de donner ici les formules chimiques des substances qui composent le ciment, mais à titre de comparaison, il convient de dire que le ciment alumineux ordinaire contient de 35 % à 55 % de bauxite, tandis que le ciment réfractaire à haute teneur en alumine contient de 75 % à 82 %. Comme vous pouvez le voir, la différence est importante.

Quant aux propriétés techniques, bien que le ciment alumineux soit une option à prise rapide, cela ne devrait pas affecter la vitesse de sa prise. Selon les règles et règlements, il doit être d'au moins 30 minutes et le durcissement complet se produit après 12 heures après l'application (maximum). Étant donné que le matériau a une structure cristalline spéciale (tous les cristaux de la substance sont gros), il n'est pas très sensible aux changements de déformation et nous pouvons donc parler avec confiance de son absence de retrait et de sa masse relativement faible.

Les variantes diffèrent par leurs caractéristiques et selon la méthode de leur production.Au total, seules deux méthodes sont présentées : la fusion et le frittage.

Chacun d'eux a ses propres spécificités.

Scientifiquement, la première méthode s'appelle la méthode de fusion du mélange de matières premières. Il comporte plusieurs étapes, dont chacune mérite une attention particulière. Vous devez d'abord préparer les matières premières. Après cela, le mélange de ciment brut est fondu et refroidi progressivement, en surveillant attentivement les indicateurs de température pour garantir les meilleures caractéristiques de résistance. Enfin, le laitier à haute résistance obtenu est concassé et broyé pour obtenir du ciment alumineux.

Avec la méthode du frittage, tout se passe dans l'autre sens : d'abord, les matières premières sont broyées et broyées, et ensuite seulement elles sont cuites. Cela se heurte au fait que le ciment obtenu de cette manière n'est pas aussi solide que dans la première méthode de production, mais la deuxième option est moins laborieuse.

Les paramètres techniques de la composition du ciment d'alumine peuvent varier dans une fourchette assez large (cela s'applique également aux formules chimiques de la substance), mais cela ne devrait pas affecter de manière significative ses principales caractéristiques, telles que la vitesse de durcissement, la résistance, la résistance à l'humidité, résistance à la déformation. Si la technologie n'a pas été suivie lors de la fabrication et que certaines des caractéristiques énumérées sont perdues, le matériau est alors considéré comme défectueux et ne peut plus être utilisé.

Types et marquage

Selon la composition et les propriétés, on distingue les variétés suivantes:

- Le VRC est un ciment expansible imperméable caractérisé par un taux de durcissement élevé et une résistance accrue à l'humidité. Il est utilisé dans la restauration et la construction d'installations souterraines et sous-marines, l'étanchéité des mines et des tunnels.

- Le RC est un ciment Portland expansif qui durcit rapidement lors de la cuisson à la vapeur.

- NTs - ciment de contrainte, recommandé pour le bétonnage des structures avec armature multidirectionnelle, par exemple, les tuyaux sous pression ou les produits en béton à parois minces. Cette variété, à son tour, est divisée en NTs 10 (sans retrait), NTs 20 (straining) et NTs 40 (auto-extensible).

- GGRTS - gypse-alumine, destiné à la préparation d'enduits d'imperméabilisation et de béton.

Principales caractéristiques et propriétés

Tous les types de liants énumérés ci-dessus sont des liants hydrauliques à durcissement rapide, pris avec de l'eau et gagnant en résistance dans des conditions d'humidité élevée. Les caractéristiques techniques des ciments dotés de telles capacités dépendent de la composition, du temps de prise et d'autres indicateurs diffèrent selon les marques :

| Nom du paramètre ou de la propriété | VRC | RTS (ROC) | NT | GGRTS |

| Composition, % | Ciment de gypse - 70, hydroaluminates de calcium hautement basiques - 10, gypse - 20 | Clinker de ciment Portland - 58-63, laitier - 5-7, gypse - 7-10, additif hydraulique - 20-25 | Ciment Portland - 65-70, laitier - 16-20, gypse - 14-16 | Scories à haute teneur en alumine - 70, gypse - 30 |

| Début de réglage, min | À partir de 4 | Pas avant 30 | 2-5, prolongé par l'ajout de vinasse sulfite-alcool | Pas moins de 20 |

| Ensemble final, force, h | Après 25-28 heures, la structure devient complètement étanche, mais la résistance maximale de la marque est atteinte après 28 jours | 65-80, soumis à la cuisson à la vapeur - 30-35 | Jusqu'à 28 jours | 70-85 |

| Conditions de durcissement et de fonctionnement | La dilatation interne dure longtemps, les meilleurs résultats sont observés lors du durcissement dans un environnement très humide | Recommandé pour la cuisson à la vapeur à des températures de +60 ° C | Les caractéristiques sont améliorées lors de la cuisson à la vapeur | Ils se réchauffent lorsqu'il est nécessaire de couler du béton à des températures négatives, lorsqu'ils sont durcis à l'air, ils nécessitent une humidification intensive pendant au moins 3 jours |

| Résistance à la compression, kgf / cm2 | Jusqu'à 500 | 400-600 | Jusqu'à 600 à NT 40 | Jusqu'à 500 |

| La valeur de l'expansion linéaire relative,% | 0,02-1 | 0,3-1 | Jusqu'au 3 | 0,3-1 |

Les propriétés positives des mortiers à base de ciment expansible et stressant comprennent :

- Haute adhérence, également avec des ferrures métalliques et des matériaux de construction anciens.

- Ensemble accéléré de force - la plupart des marques atteignent 80% du maximum le premier jour, il leur est conseillé d'acheter avec un délai limité.

- Pas de retrait, résistance aux fissures, répartition uniforme des solutions dans les cavités.

- Résistance à la corrosion, aux influences agressives, aux températures extrêmes, aux alcalis et à l'humidité.

- Bonne résistance à la compression - jusqu'à 600 kgf / cm2.

- Durabilité.

Ciment à l'alumine à durcissement rapide

Actuellement, le ciment est à juste titre considéré comme l'un des matériaux de construction les plus importants. Il est largement utilisé depuis plus de 160 ans. Il existe également une variété telle que l'alumineux. Ce type est une substance très durable qui durcit assez rapidement à la fois dans l'air et dans l'eau. Il est obtenu par cuisson à l'état de frittage ou fusion d'un mélange riche en alumine et en oxyde de calcium.

Composition et caractéristiques

La matière première de ce matériau de construction est le calcaire pur et la bauxite. Ces derniers sont une roche constituée d'hydrates d'alumine et d'impuretés. Un composant tel que la bauxite est largement utilisé dans divers secteurs industriels : pour la fabrication d'aluminium, de réfractaires, d'abrasifs, d'adsorbants.

<?php related_posts(); ?>

Composition chimique en pourcentage : CaO (oxyde de calcium) - 35-45% ; 12О3 - 30-50%; SiO2 - 5-15%; Fe2O3 - 0-15%. La composition minérale est dominée par un composant tel que l'aluminate monocalcique, qui détermine de nombreuses propriétés de base. Des aluminates tels que CA2, C12A7 y sont également présents.

Les principales propriétés comprennent :

- Haute résistance;

- La capacité de durcir rapidement;

- Résistance aux environnements agressifs ;

- Adhérence parfaite aux raccords;

- Résistance.

Fabriqué conformément à GOST 969-91, seulement trois qualités, dont : GC-400, GC-500, GC-600. La marque est déterminée, en règle générale, à l'âge de trois jours à compter de la date de fabrication. Dans le cadre de l'échantillon considéré, on distingue deux groupes principaux : mixtes et en expansion.

Les mixtes sont obtenus en combinant des additifs minéraux actifs, des scories avec des liants inorganiques. Les principaux échantillons de ce groupe :

Ciment Portland pouzzolanique. En règle générale, il est fabriqué à l'aide d'un additif minéral actif. Un tel échantillon présente de longues périodes de durcissement et de prise, une résistance au gel réduite et un faible exomètre. Produit sous les marques 300 et 400.

Ciment Portland de laitier. Habituellement, il est fabriqué en broyant du clinker, en ajoutant du gypse, du laitier granulé. Il est produit en trois qualités : GC-300, 400, 500. Il a une excellente adhérence, à la fois avec le renforcement et dans le béton armé.

Il est également important que cette option ait le coût le plus bas.

Le ciment expansible à l'alumine est une autre variété. La principale caractéristique de ce type est que lors du durcissement, une certaine augmentation du volume de la matière première est créée. Cela est dû au fait que lors de l'interaction des composants initiaux, des hydrosulfoaluminates de calcium se forment.

1. Le VRC est un ciment expansible imperméable. Il durcit rapidement car il contient du gypse semi-aqueux et de l'hydroaluminate de calcium très basique. Il est produit en tant que ciment d'alumine de qualité 500. Il diffère en ce qu'il ne peut être utilisé qu'à des températures positives, car il a une résistance au gel réduite.

2. Ciment sans retrait - VBC - qui se compose exactement des mêmes éléments, tout en utilisant des proportions légèrement différentes.

Fabrication et application

Il existe deux méthodes de production, qui dépendent de la méthode de cuisson. C'est une méthode de frittage et une méthode de fusion. Selon la première méthode, la matière première préparée est frittée. Il se déroule dans des fours rotatifs ou des fours verticaux à des températures non inférieures à 1300 ° C. Cette méthode est assez coûteuse et, par conséquent, impopulaire.

La deuxième méthode est moins chère et plus pratique.Pour la fusion, des fours à cuve avec une chemise refroidie à l'eau sont utilisés. Le clinker est broyé immédiatement après refroidissement.

Il est conseillé d'utiliser du ciment alumineux :

- en train d'ériger des installations de transport défensives et militaires;

- restauration des bâtiments de transport militaire autrefois détruits;

- lors de la construction de ponts, d'autoroutes, de structures artificielles (surtout quand le temps manque);

- lors de la construction de telles structures pouvant être périodiquement exposées aux effets des marées - dans ce cas, il peut s'agir de ports, de barrages ou de digues ;

- pour les travaux effectués à basse température ;

- pour les travaux de réparation urgents, pour la construction rapide de la fondation;

- dans les cas urgents pouvant survenir dans la pratique de la construction (réparations après incendies, élimination immédiate des accidents).

Le marché des matériaux de construction offre une large gamme. Les prix suivants sont présentés à Moscou et dans la région.

Conseil

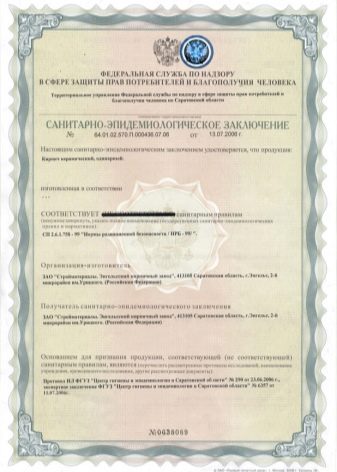

En conclusion, il est nécessaire de donner des conseils sur la façon de distinguer le vrai du faux ciment. L'alumine et en particulier les options réfractaires à haute teneur en alumine sont assez chères, vous pouvez donc souvent tomber sur une contrefaçon sur ce marché. Selon les statistiques, environ 40% du ciment sur le marché russe est contrefait.

Il existe un certain nombre de directives pour vous aider à repérer immédiatement la prise.

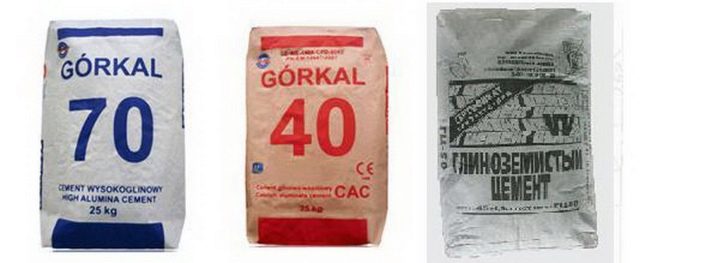

La règle la plus évidente est d'acheter du ciment auprès de fournisseurs éprouvés et fiables. Les entreprises bien établies comprennent Gorkal, Secar, Ciment Fondu, Cimsa Icidac et quelques autres.

Pour dissiper les derniers doutes, vous devez demander au vendeur de montrer la conclusion sanitaire et épidémiologique. Il indique que le matériau est absolument sans danger pour la santé humaine. Certains fabricants peu scrupuleux ajoutent des substances radioactives aux mélanges de ciment. Bien que présents en petites quantités, ils peuvent causer des dommages importants à la santé. La norme pour la teneur en radionucléides naturels est jusqu'à 370 Bq / kg.

- Si, après vérification d'une telle conclusion, des doutes subsistent, nous vous conseillons de vérifier l'adresse de l'autorité qui a émis la conclusion sanitaire et épidémiologique. Sur l'emballage et sur la conclusion elle-même, cette adresse doit être la même.

- Vérifiez le poids du sac conformément à GOST. Il doit être égal à 49-51 kg et en aucun cas dépasser ces limites.

Après avoir choisi la composition, achetez d'abord un sac pour un échantillon. À la maison, pétrissez le ciment, et si vous l'évaluez comme de haute qualité, vous n'y trouverez aucun additif étranger sous forme de pierre concassée ou de sable, cela signifie qu'il est de haute qualité

Enfin, faites attention à la date de péremption. Il est extrêmement petit - seulement 60 jours à compter du jour de l'emballage

Assurez-vous de prendre en compte ce critère lors du choix, sinon vous risquez d'acheter un matériau dont les performances seront plusieurs fois moins bonnes que prévu.

Voir ci-dessous pour plus de détails.

Caractéristiques de fabrication

Une matière première telle que le ciment est un groupe de produits qui comprend des substances hydrauliques à base d'aluminate et de silicate qui se forment lors du traitement thermique des composants.

Une place particulière dans la gamme de ces produits est accordée à un type de mélange de construction à action rapide, dont la principale caractéristique est la capacité du matériau à geler non seulement au contact de l'air, mais également dans l'eau. Ce produit est appelé ciment d'alumine. En outre, il existe d'autres noms de produits tels que le ciment d'aluminate.

La production de matières premières s'effectue à l'aide d'une technologie spéciale, au cours de laquelle les composants de base sont en outre enrichis en alumine. Après cela, la composition est traitée thermiquement dans des hauts fourneaux ou des fours d'usine à arc électrique, puis broyée à la granulométrie requise. La formule chimique et les caractéristiques techniques de ces produits permettent de les utiliser pour la préparation de bétons résistants à la chaleur.La principale caractéristique distinctive du ciment d'alumine des matières premières d'autres marques est la résistance au feu, qui est plusieurs fois supérieure aux indicateurs similaires de produits d'autres sociétés, par exemple le ciment Portland. Selon les experts, la composition du mélange lui permet de fonctionner à des températures atteignant 1700C.

Le ciment alumineux est souvent utilisé comme l'un des composants dans diverses compositions, en mélange avec de la magnésite ou de la chamotte, ce qui permet de réaliser des mortiers résistants au feu à prise hydraulique.

La production de ciment est réalisée à base de bauxite et de calcaire en combinaison avec un certain nombre d'autres substances responsables de certaines caractéristiques de la composition. Les installations de production modernes utilisent deux méthodes de production de la composition conformément à GOST - le frittage et la fusion. Le choix du mode de fabrication est basé sur la spécificité de la composition de la bauxite et le niveau de teneur en éléments des diverses inclusions, par exemple l'oxyde de fer.

Lors du choix de cette dernière méthode de production, des exigences très élevées sont imposées à la qualité de la bauxite. Le processus commence par l'immersion de la composition dans un four refroidi à l'eau. L'air chaud, qui est fourni par les tuyères, assure la procédure de fusion de la composition. A la fin du traitement, la matière première est refroidie et broyée.

Recourent beaucoup moins souvent à la méthode de fusion à l'arc, grâce à laquelle les caractéristiques de qualité les plus élevées deviennent inhérentes au ciment.

Après la production, une préparation supplémentaire de la composition est effectuée, ce qui comprend le mélange de tous les ingrédients. Ensuite, ils sont granulés ou briquetés.

Lorsque les hauts fourneaux sont utilisés pour la production de ciment d'alumine, un laitier à haute teneur en alumine se forme à la suite de la production, dans lequel il n'y a pas de fer, mais il y a une forte teneur en silice. De tels produits présentent un inconvénient associé aux indicateurs de résistance minimale. composition dans un premier temps solidification. Dans la production nationale, la méthode de production d'un mélange de ciment par fusion au haut fourneau est devenue très populaire.

Le processus de frittage est une méthode de fabrication de ciment d'alumine dans des fours d'usine conventionnels à faible chauffage. Au cours du refroidissement progressif de la matière première, la génélite, qui entre dans sa composition, cristallise et acquiert une structure vitreuse. Le contrôle du niveau de chauffage au cours de ce processus de fabrication est fondamental, car un chauffage insuffisant favorisera la cristallisation des aluminates de calcium.

A la sortie de l'équipement, la composition est granulée. Et la qualité du ciment obtenu de cette manière permettra aux produits de se démarquer avec les valeurs maximales de la résistance des matières premières.

Dans certains cas, la méthode d'électrofusion de la composition est utilisée. L'avantage de cette méthode est la purification de la composition à partir d'acide silicique.

Ciment de gypse-alumine expansible GOST 11052-74

Ciment de gypse-alumine expansible GOST 11052-74 (GOST 11052-74)

Le ciment à expansion de gypse est un type de ciment d'alumine et est un mélange de laitier de haut fourneau d'alumine finement broyé et de pierre de gypse dans un rapport de pourcentage (70:30)

Composition chimique, %

|

SIO2 |

CaO |

Al2O3 |

DONC3 |

MgO |

Fe2O3 |

|---|---|---|---|---|---|

|

10-12 |

38-41 |

26-30 |

pas plus de 17 |

0.9 |

1.5 |

• Résistance à la traction pendant 3 jours pas moins de 280 kg / cm.

• Début du réglage au plus tôt 10 minutes.

• L'expansion linéaire après 3 jours à partir du moment de la fabrication des échantillons ne doit pas être inférieure à 0,1% et pas supérieure à 0,7%.

• Les bétons et mortiers préparés sur ce ciment sont étanches à une surpression d'eau de 10 atm.

Propriétés du bâtiment

• Les structures et pièces en béton et mortiers sur ciment expansible gypse-alumine peuvent durcir aussi bien à l'air qu'à l'eau. Dans des conditions de durcissement à l'eau, le béton sur ciment à expansion de gypse-alumine ne se rétracte pas et, dans des conditions d'air, il se rétracte 1,5 à 2 fois moins que le ciment à base d'alumine.Ainsi, pour le ciment à expansion gypse-alumine, un durcissement dans des conditions d'humidité élevée est absolument nécessaire.

• Le béton à base de ciment expansible gypse-alumine est suffisamment stable et durable.

• Les mortiers et bétons de ciment expansibles peuvent être traités à la vapeur avec succès, mais ne doivent pas être utilisés au-dessus de 100 degrés.

• Les bétons à base de ciment expansible gypse-alumine durcissent encore plus rapidement que les bétons à base de ciment alumineux d'origine (à trois jours d'âge, ayant 85 % de la résistance à 28 jours).

• Posséder une haute résistance aux intempéries, résistance au gel, résistance aux sulfates.

• Ils ont un avantage sur les bétons à base de ciment Portland dans les structures massives monolithiques et le coulage des boulons de fondation.

• La résistance au feu du ciment expansible gypse-alumine est supérieure à celle du ciment Portland, mais nettement inférieure à celle du ciment alumineux.

Application

Le ciment expansible gypse-alumine est destiné à la fabrication de bétons et d'enduits imperméabilisants imperméables sans retrait et expansion :

• Dans la construction de métros, il assure l'étanchéité des tunnels de métro, permet de calfeutrer les joints entre tubes, de cimenter et de renforcer les structures anciennes.

• Dans la construction industrielle et civile, il est utilisé dans la construction de réservoirs pour le stockage de carburant liquide et à d'autres fins similaires, pour le calfeutrage des joints de conduites d'eau à une pression de fonctionnement allant jusqu'à 10 atm.

• Dans les services municipaux pour l'imperméabilisation des revêtements des installations de traitement, lors du monolithage de joints de divers liquides, la construction de piscines, lors de la réparation de douches et autres structures.

Consommateurs

Les principaux consommateurs de ciment expansible gypse-alumine sont :

• Organismes de construction du métro.

• Entreprises de services publics.

• Organisations de construction érigeant des réservoirs pour divers liquides.

Il est expédié dans des sacs en papier (45 kg), des conteneurs (MKR-1, OS) dans toutes les régions de la Russie.

Structure et types

Selon le volume d'impuretés dans la substance, le ciment de ce type est divisé en deux types principaux: composition ordinaire et riche en alumine. La détermination de la qualité du ciment est effectuée après 72 heures. La composition est généralement importée à Moscou et dans la région, d'autres régions en petits volumes, vendue dans des sacs spéciaux ou des conteneurs de 40 à 50 kilogrammes. Selon le volume de fer dans la composition totale et le taux d'oxydation des composants, le ciment alumineux peut être de couleur verte, jaune, brune, noire.

Les produits sont marqués avec GOST. Il existe trois principaux types de ciment d'alumine, qui diffèrent par leur capacité à résister aux charges de compression : les grades GC-40, GC-50 et GC-60. Après 72 heures après la coulée, le mélange GC-40 gagne en résistance de 22,5 (MPa tous les deux jours) à 40 MPa. C'est la marque la plus populaire, pertinente pour divers travaux de construction. L'indice de résistance du GC-50 atteint 50 MPa, respectivement, le ciment est utilisé dans le domaine du carburant et de l'énergie. La force du GC-60 atteint 60 MPa ; ce mélange est utilisé dans le secteur de la défense et de la métallurgie.

Le ciment alumineux est un matériau qui nécessite un bon fonctionnement. Il est conseillé de confier le travail du mélange aux maîtres. Le ciment a une viscosité élevée, il est plus difficile et plus long à mélanger (par rapport au ciment Portland ordinaire, par exemple), mais l'homogénéité et la résistance du béton dépendent du bon mélange.

Le mélange est généralement préparé en petites portions, car il ne sera pas possible de ralentir le processus de durcissement et il est presque impossible d'utiliser rapidement de gros volumes de béton. Lorsque la composition commence à prendre immédiatement après la préparation, il est très difficile de la travailler, ce qui peut affecter la qualité du dessin final.

Le ciment alumineux est souvent utilisé pour la préparation de divers types de mélanges expansibles, de compositions à durcissement rapide.Pour une telle solution, le rapport des composants et la composition sont soustraits séparément. Habituellement, le mélange augmente de volume pendant le durcissement, l'équilibrage du retrait et également l'auto-compactage. Pour obtenir ces mélanges, le ciment alumineux est mélangé à divers additifs.

Types spéciaux de HC :

- avec du gypse et du laitier concassé - prend rapidement, se dilate dans l'eau.

- Mélange imperméable avec un retrait minimal - du gypse hémihydraté et de la chaux éteinte sont ajoutés au ciment, ce qui permet d'obtenir un matériau pertinent pour une utilisation dans les travaux d'étanchéité.

- Ciment imperméable expansible - gagne rapidement en résistance, utilisé pour imperméabiliser les écluses d'expédition, les tunnels, les pipelines, les piscines, etc.

Ciment d'alumine GC-40, GC-50, GC-60 GOST 969-91

Ciment d'alumine GC-40, GC-50, GC-60 GOST 969-91 (GOST 969-91)

Le ciment alumineux est un liant à haute résistance qui durcit rapidement à l'eau et à l'air, destiné à la fabrication de mortiers et bétons de construction et résistants à la chaleur.

Produit conformément à GOST 969-91 en trois qualités : GC-40, GC-50, GC-60. Il se distingue des autres ciments par sa haute résistance atteinte dès le plus jeune âge.

|

Le début de la prise - pas avant 45 minutes |

|||

|---|---|---|---|

|

Fin de prise - au plus tard 10 heures |

|||

|

RÉSISTANCE À LA COMPRESSION À L'ÂGE |

UN JOUR |

3 JOURS |

|

|

GC-40 |

MPa |

22,5 |

40,0 |

|

GC-50 |

MPa |

27,4 |

50,0 |

|

GC-60 |

MPa |

32,4 |

60,0 |

Le temps de prise peut être modifié par l'introduction de retardateurs (acide borique, borax, chlorure de calcium...) ou d'accélérateurs (chaux, ciment Portland, plâtre...).

Les propriétés spéciales comprennent

• renforcement rapide dès le plus jeune âge ;

• lorsque le béton durcit sur ciment alumineux, une grande quantité de chaleur est dégagée, ce qui permet d'utiliser ces bétons à des températures négatives jusqu'à -10 degrés sans échauffement ;

• le ciment d'alumine a une densité accrue de pierre de ciment, ce qui détermine la plus grande résistance du béton contre tous les types de liquides et gaz agressifs par rapport au béton à base de ciment Portland ;

• Le ciment d'alumine est plus résistant au feu et thermiquement stable que le ciment Portland. En mélange avec des granulats réfractaires : chamotte, minerai de chromite, magnésite, etc., le ciment d'alumine peut être utilisé pour obtenir des mortiers et bétons réfractaires à durcissement hydraulique.

Application

• Pour la fabrication de structures en béton et en béton armé, lorsque la résistance nominale du béton doit être atteinte en 1, 2 ou 7 jours.

• Pour la construction de structures offshore et souterraines où une résistance accrue aux sulfates est requise.

• Pour le colmatage des puits de pétrole froids, le colmatage des fissures dans les roches à des débits d'eau élevés.

• Pour boucher les trous dans les navires de transport maritime.

• Pour l'installation rapide de fondations de machines, le coulage de boulons d'ancrage, la reconstruction de bâtiments et de ponts endommagés.

• Pour la fabrication de produits préfabriqués en béton dans les usines de préfabriqués et les chantiers de construction, où le ciment alumineux joue le rôle d'accélérateur de durcissement du béton.

• Pour la fabrication de conteneurs et autres structures, où le ciment d'alumine offre une résistance accrue contre les acides organiques, les composés soufrés, l'acide sulfurique, l'acide lactique, la saumure, l'amidon.

• Pour la fabrication de béton réfractaire et de produits en pièces avec réfractarité jusqu'à 1700 gr. C.

Consommateurs

Les principaux consommateurs de ciment d'alumine sont les entreprises du complexe combustible et énergétique, la métallurgie ferreuse et non ferreuse et les complexes de construction d'importance pour la défense.

Le ciment est certifié, il est expédié dans des sacs en papier (45 kg), des conteneurs (MKR-1, OS) dans toutes les régions de la Russie et des pays de la CEI.