Brique d'argile réfractaire de bricolage

Il est intéressant de savoir que vous pouvez fabriquer une brique réfractaire de vos propres mains si vous disposez du matériel nécessaire. Pour cela il vous faut :

- Argile réfractaire... Nous avons besoin de plastique et de réfractaire.

- Chamotte... Des briques concassées de cuissons antérieures peuvent être utilisées.

- Sciure... Il est préférable de prendre de la petite sciure de bois de l'industrie du meuble.

- Colle à papier peint... Augmente la résistance des briques.

- Savon liquide... Utilisé à moindre coût dans de grandes bouteilles, il empêche les bactéries dans le matériau.

Comment faire une solution de moulage :

- Diluer 5 kg d'argile sèche avec de l'eau, ajouter 1 kg de chamotte, 50 g de savon et 50 g de colle à papier peint.

- Versez 4 kg de sciure de bois dans le mélange par petites quantités.

- Laissez la solution reposer pendant 2 jours.

Comment mouler des briques en argile réfractaire :

- Préparez des moules de la taille requise, en tenant compte du fait que lors du séchage, la brique diminuera de 10 à 15%.

- Former le cru dans des moules.

- Séchez la brique sur une planche ou un panneau de fibres pendant 2-3 jours.

- Brûlez le matériau dans un four fait maison, à l'intérieur de la chambre, qui a des spirales. Le processus dure 7 heures, pendant lesquelles la température est progressivement augmentée jusqu'à 1200°C et encore 3 heures à la même température.

- Après la cuisson, les briques en argile réfractaire sont prêtes à l'emploi.

Comment couper des briques en argile réfractaire ?

Il est important de savoir couper les briques réfractaires, car ce matériau est très résistant. Les constructeurs expérimentés conseillent d'utiliser un broyeur avec un disque diamanté pour cela, il peut être utilisé pendant longtemps

Il devrait être écrit dessus qu'il est également destiné aux briques. Il est préférable de faire tremper la brique dans l'eau pendant 20 minutes avant de la couper. Ensuite, faites des marques dessus et commencez à scier. Pour couper le matériau, vous pouvez prendre une meuleuse avec une meule abrasive.

Avantages et inconvénients des briques réfractaires

Comme tout autre matériau de construction, les briques en argile réfractaire présentent des avantages et des inconvénients spécifiques. Les avantages comprennent, tout d'abord:

- haute résistance à la chaleur... De plus, les blocs d'argile réfractaire résistent bien aux charges de température cycliques;

- faible conductivité thermique. L'utilisation de blocs résistants à la chaleur peut réduire considérablement la température à l'extérieur de la chambre de combustion;

- légère expansion volumétrique et linéaire. Lorsqu'elles sont chauffées, les dimensions et la forme de la structure ne changent pratiquement pas;

- échauffement lent. En raison du faible taux de chauffage de la surface de travail de la brique, les produits de combustion chauds sont rapidement éliminés par la cheminée;

- longue période de fonctionnement;

- haute résistance mécanique.

Parmi les inconvénients, les plus importants sont :

- prix élevé. Les briques en argile réfractaire de haute qualité sont 50 à 200 % plus chères que leurs homologues en céramique conventionnelles. À cet égard, il est conseillé d'utiliser des briques résistantes à la chaleur exclusivement pour la maçonnerie résistante à la chaleur;

- résistance à l'humidité insuffisante. Lorsque l'humidité pénètre dans la structure du matériau, un échauffement supplémentaire entraîne la formation de vapeur, ce qui crée des contraintes internes dans les blocs, pouvant entraîner leur destruction prématurée;

- la nécessité d'utiliser des mélanges adhésifs spéciaux... Pour la pose de briques résistantes au feu, des compositions d'argile réfractaire coûteuses sont utilisées comme liant;

- le matériau est difficile à usiner.

Malgré les inconvénients inhérents au matériau, les briques réfractaires en argile réfractaire sont la meilleure option pour la pose de structures fonctionnant à des températures élevées.

Avantages et inconvénients

La plupart des avis des clients distinguent les briques réfractaires en argile réfractaire en raison d'une bonne combinaison de prix et de qualité. Mais pour créer des conditions optimales de fonctionnement des fours d'usine, les types carbonés et basiques restent prédominants.Ils ont un prix plus élevé, mais ils ont une durée de vie accrue dans des conditions difficiles.

Sur la photo, selon les caractéristiques de la pose de briques réfractaires, on peut évaluer la complexité du travail: la présence de la moindre irrégularité est inacceptable. Une couche inégale de mortier peut entraîner la destruction de la partie rétrécie du joint sous l'influence de la température. Le mélange lui-même doit être conforme aux codes du bâtiment. Le placement correct des briques réfractaires vous permet de maintenir l'intégrité de la structure industrielle pendant de nombreuses années

Réaliser la construction d'une cheminée ou d'un poêle domestique est tout aussi important. En cela, les utilisateurs seront aidés par des compilations vidéo professionnelles avec des instructions pour le stockage et l'utilisation ultérieure de différents types de briques réfractaires.

Variétés de briques et leur utilisation

Vous devez d'abord décider des objectifs - pour quoi avez-vous exactement besoin d'une brique ? Par exemple, vous devez construire une maison - dans ce cas, il est préférable d'utiliser de la brique d'argile, également appelée céramique. En général, cette brique se distingue par une résistance suffisante, une densité suffisante, une bonne résistance au gel et une longue durée de vie.

Pour le revêtement des murs intérieurs et extérieurs, des plafonds, des briques de silicate sont produites, qui sont produites en mélangeant de la chaux et du sable ordinaire. Ce type de brique a une surface lisse et dense. Mais sa résistance à la chaleur et à l'humidité est bien inférieure à celle de la céramique.

Si un bâtiment en brique est exposé à des températures élevées, un type spécial de brique est nécessaire. Non seulement elle ne fondra pas et ne changera pas de forme, mais elle ne perdra pas non plus ses propriétés lorsqu'elle sera refroidie. En raison de ces qualités, les briques réfractaires sont utilisées dans la construction de foyers, de cheminées, de poêles, c'est-à-dire là où l'isolation contre le feu et la capacité d'accumuler et de dégager de la chaleur sont nécessaires.

En fonction de l'ajout de quartz, de coke ou de poudre de graphite à la composition, différents types de briques réfractaires sont obtenus, utilisés à des fins différentes. Le choix d'un type particulier de brique dépend de la température de chauffage et des propriétés chimiques de la substance entrant dans leur composition, des propriétés du combustible et des cendres.

L'industrie produit plusieurs types de briques réfractaires : le quartz, le carbone basique et l'alumine.

Brique de quartz, impropre au contact avec les alcalis, la chaux, les oxydes de fer. Il est préférable de l'utiliser pour la fabrication de voûtes de poêles, de cheminées.

Les briques de base et de carbone sont utilisées dans la métallurgie et les industries spéciales.

Des briques d'argile réfractaire ou d'alumine se forment lorsqu'une plus grande quantité d'argile réfractaire et une poudre spéciale sont ajoutées à la composition de la brique. Cette poudre - la chamotte - a donné son nom à ce type de brique. Si vous surexposez une telle brique, sa surface ressemblera à du verre. Cela lui donnera beaucoup plus de force, mais il sera bien pire de se lier à la solution. Par conséquent, il est préférable de ne pas utiliser une telle brique lors de la construction de poêles et de cheminées, mais elle convient uniquement à la pose de fondations.

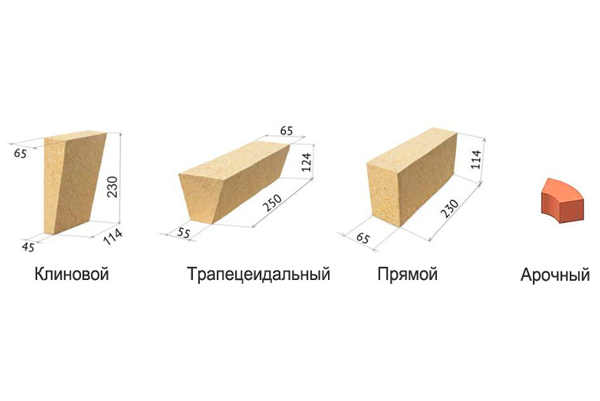

Brique d'argile réfractaire

Contrairement aux briques de quartz, les briques d'argile réfractaire peuvent résister à des températures beaucoup plus élevées et ne sont pas affectées par les matériaux alcalins et les oxydes de fer. Une telle brique conduit bien la chaleur, ce qui contribue au réchauffement rapide de la pièce. Et la variété de formes d'une telle brique est grande. Par exemple, en forme de coin, qui sont utilisés lors de la pose de voûtes et d'arcs. Compte tenu de toutes ces propriétés, ce matériau de construction est meilleur que d'autres pour un usage domestique. En apparence, il diffère des autres par sa couleur - du brun clair au jaune sable, avec un mélange d'inclusions granuleuses.

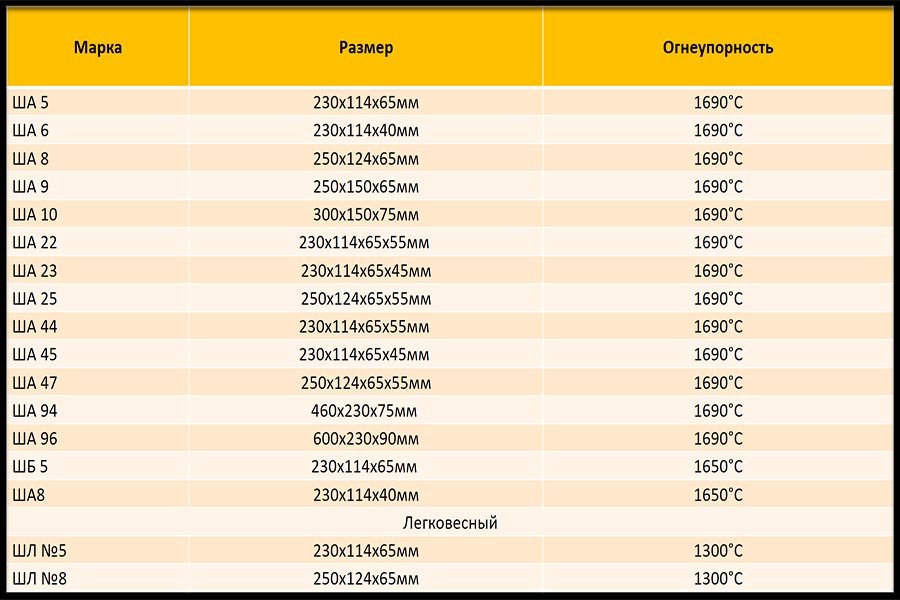

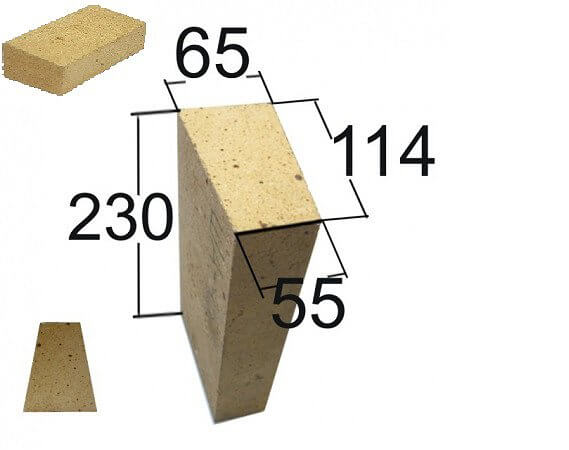

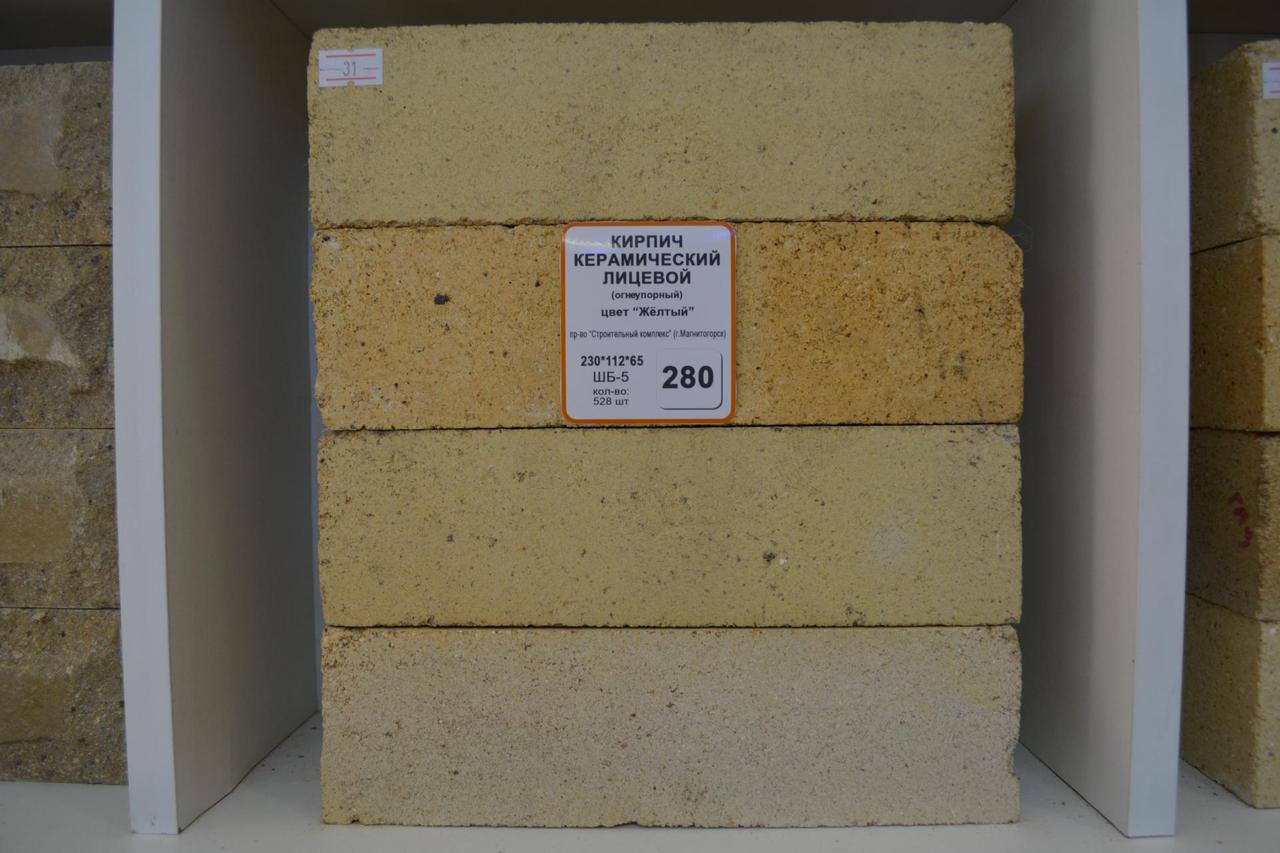

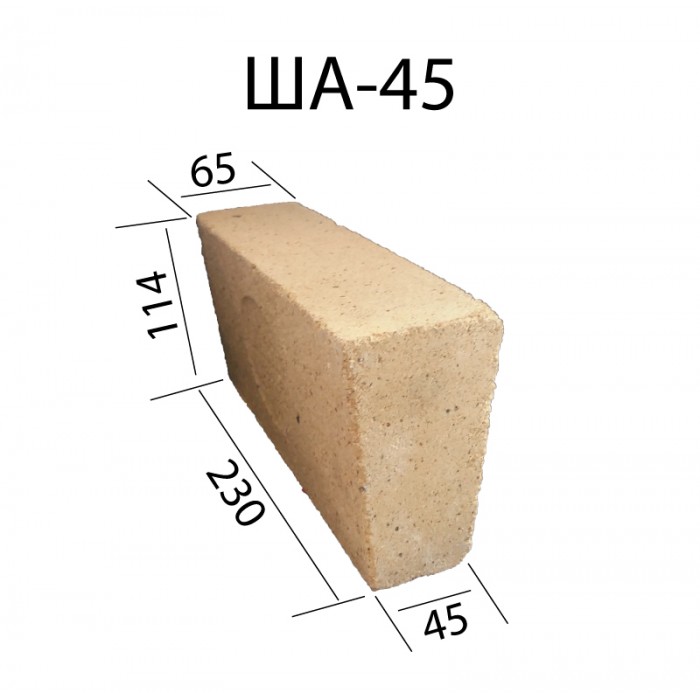

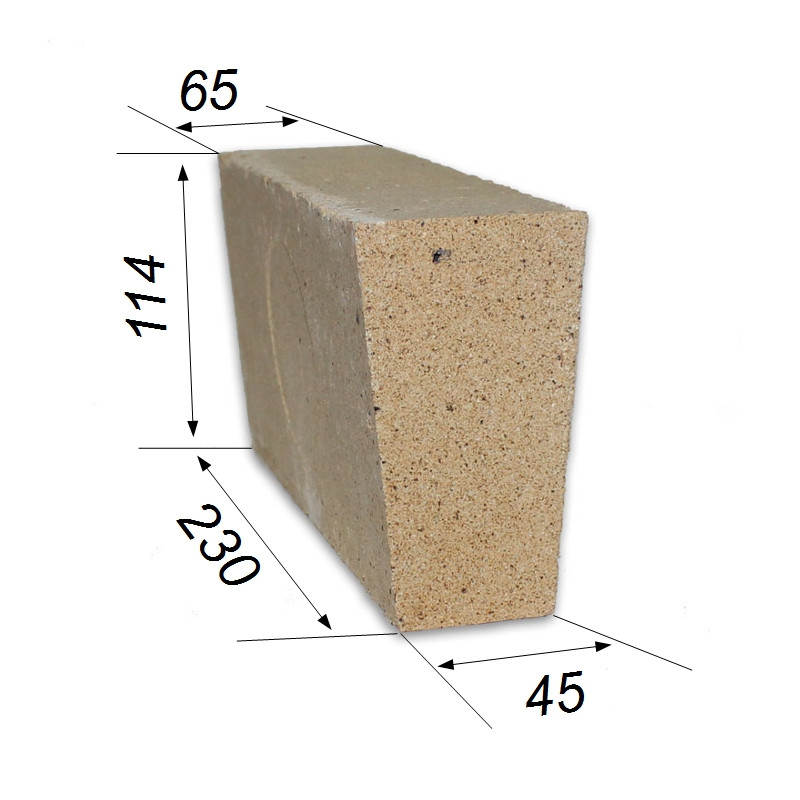

Selon la composition et la densité, ce matériau de construction présente plusieurs marquages. Les plus appropriées pour la pose de poêles et de cheminées sont les briques marquées ША-5, ШБ-5, ША-8 et ШБ-8. Cela est dû à la densité et au poids moyens.La composition chimique des briques réfractaires est normalisée par GOST 390-96 et les dimensions sont déterminées par GOST 8691-73. Lors de la pose d'une telle brique, il est nécessaire de les ajuster soigneusement les unes aux autres afin que les joints soient aussi minces que possible . En guise de solution, un mélange spécial d'argile réfractaire et de briques réfractaires broyées est utilisé. L'une de ces solutions est appelée mortier d'argile réfractaire.

Indicateurs matériels importants

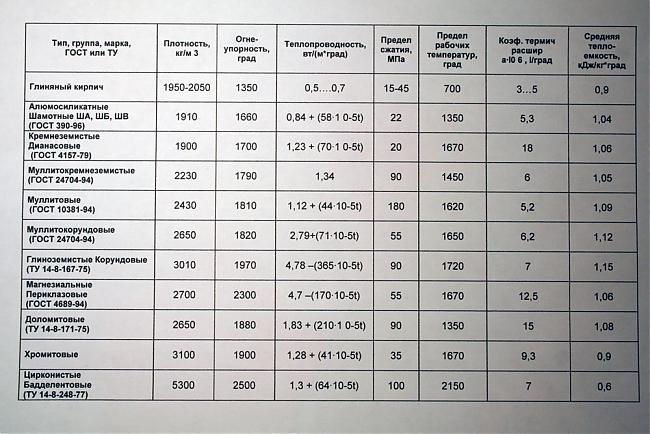

Les briques en argile réfractaire des marques ShA, ShB et ShV sont constituées de 2 composants : de l'argile kaolinique résistante au feu et de la poudre fine d'argile réfractaire extraite de minéraux à base d'oxyde d'aluminium. Les composants sont mélangés dans certaines proportions. Les produits réfractaires sont fabriqués à partir du mélange par moulage et traitement thermique à l'aide d'équipements spécialisés. Faire de la pierre réfractaire à la maison est irréaliste.

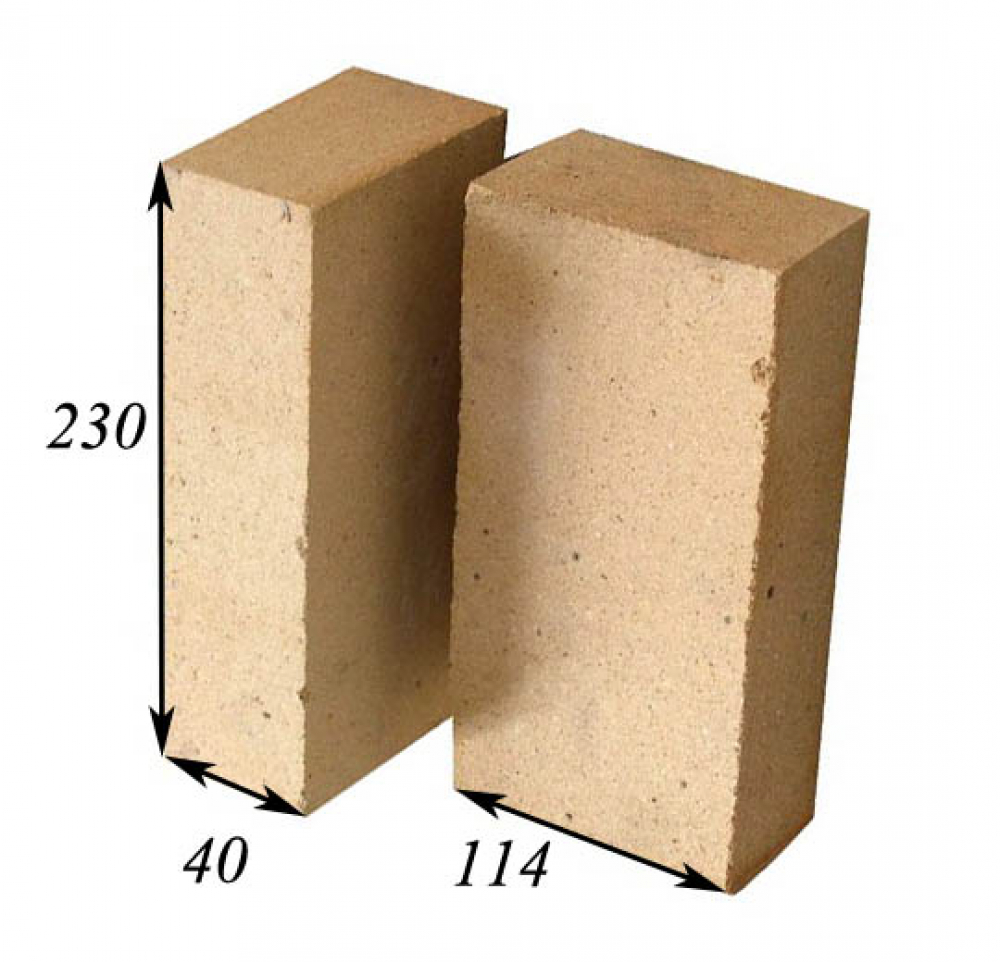

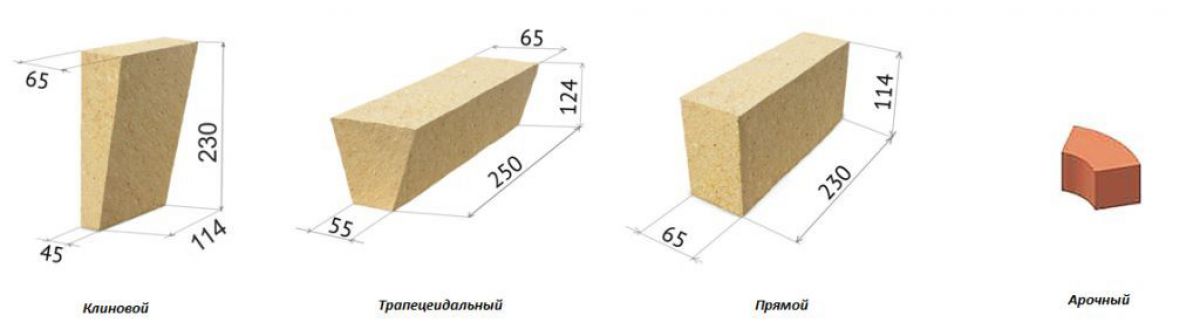

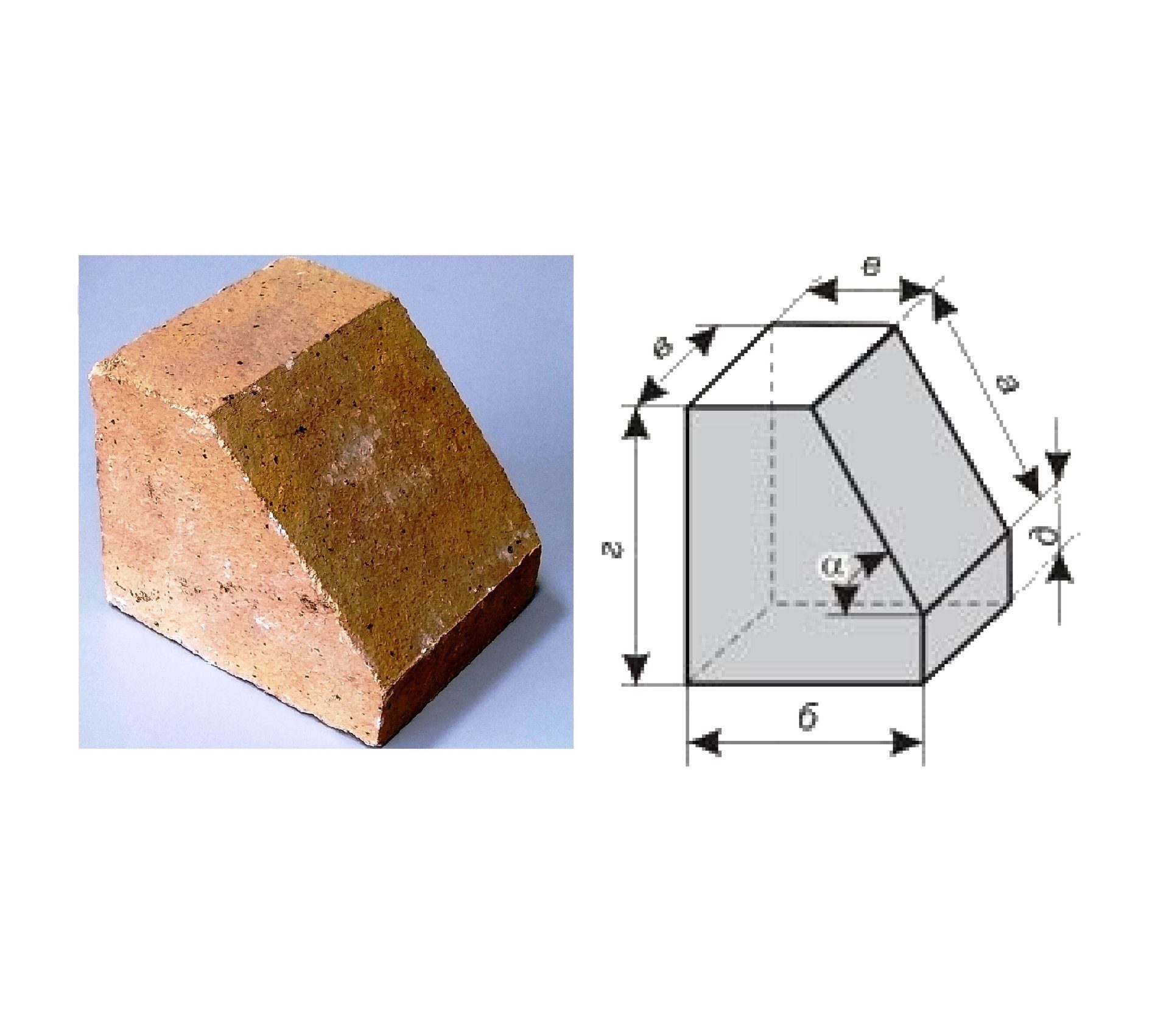

Contrairement aux briques en céramique et en silicate, les briques en argile réfractaire sont produites sous différentes formes :

- ligne droite standard;

- brème;

- tuile de foyer;

- en forme de coin pour la pose de voûtes semi-circulaires;

- trapézoïdal;

- côtelé;

- talon;

- suspendu.

Schéma de production de briques en argile réfractaire.

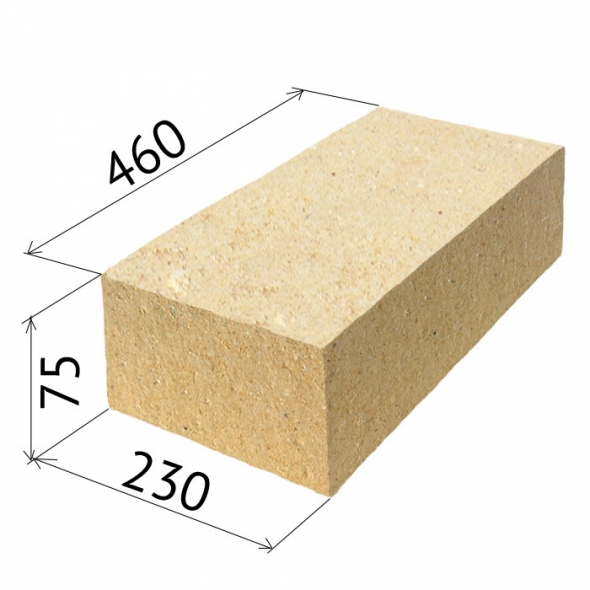

Dans la construction de logements privés, les briques en argile réfractaire directe sont le plus souvent utilisées, le reste des variétés est utilisé dans la production industrielle. Le matériau joue le rôle de l'enveloppe intérieure des fours à diverses fins, où la température atteint 1400 ° C et plus. Ceci est facilité par les caractéristiques techniques particulières du matériau données dans la description de GOST 390 de 1996, auxquelles il doit se conformer:

- La température maximale admissible (indice réfractaire) pour le grade ША - 1690 ° , ШБ - 1650 ° , ШВ - 1630 ° С.

- Température de fonctionnement - 1400 ° C.

- La densité du réfractaire est de 1500 à 1700 kg/m3 ;

- Une pierre standard ШБ 5 a un poids de 3,6 kg, tandis que ses dimensions sont de 230x114x65 mm.

- Le coefficient de conductivité thermique est de 0,6 à 0,7 W/m°C. A titre de comparaison : pour les briques de silicate il est de 0,95 W/m°C, pour la céramique - 0,35 W/m°C.

- La fraction volumique de pores ouverts pour les grades SB ne dépasse pas 24 %. Les pierres creuses en argile réfractaire ne sont pas produites.

- La compression maximale qu'une pièce peut supporter sans destruction est de 20 N/mm2.

Certains fabricants produisent des pierres de construction résistantes au feu selon leurs propres spécifications, qui ne coïncident pas avec les exigences de GOST. De tels réfractaires ont un marquage différent, par exemple, brique 8 (la deuxième lettre est manquante). La lettre "W" signifie que le produit a une proportion de poudre de chamotte d'au moins 30%, le chiffre indique les dimensions dont les valeurs sont prescrites dans la norme. La deuxième lettre indique la classe selon GOST, par exemple, brique en argile réfractaire ШБ 2 avec des dimensions de 230x85x65 mm.

Technologie de fabrication

Des briques en argile réfractaire de haute qualité ne peuvent être obtenues qu'en respectant strictement la technologie de sa production. Sinon, il perd certaines de ses propriétés. Un produit conforme est défini par :

- par la forme géométrique correcte;

- bords minces;

- surface rugueuse;

- structure granulaire distincte;

- couleur sableuse caractéristique;

- la sonnerie métallique qu'il fait à l'impact.

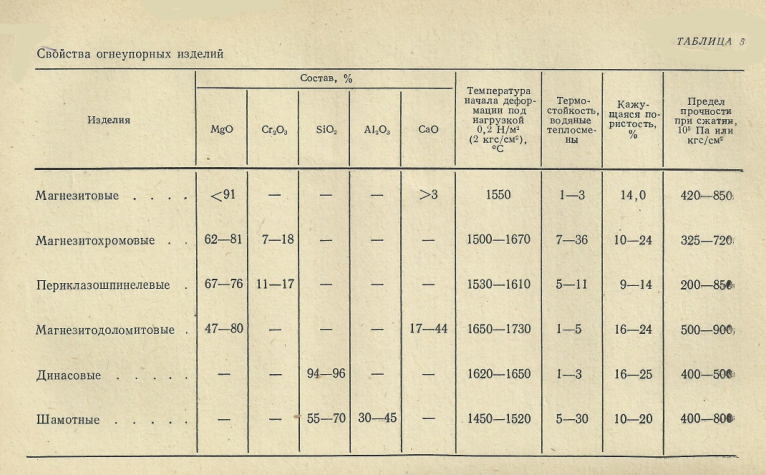

Tableau de comparaison des réfractaires

Obtenir de l'argile réfractaire

Les particularités de la fabrication des briques en argile réfractaire consistent à cuire de l'argile réfractaire spéciale avec de la poudre d'argile réfractaire à haute température. Toutes les matières premières utilisées dans le mélange de matières premières d'origine sont hautement réfractaires.

La chamotte est une poudre obtenue par cuisson intensive de kaolin à 1300-1500 degrés. Les silicates d'aluminium hydratés qui le composent perdent des molécules d'eau lors de la cuisson et frittent partiellement. L'argile perd sa plasticité. Selon la composition des matières premières utilisées, la chamotte peut être :

- à haute teneur en alumine ;

- corindon;

- zircon.

Le degré de frittage détermine le type de chamotte :

- la chamotte fortement brûlée a une hygroscopicité de 2 à 10 % ;

- l'indice d'hygroscopicité des briques à faible combustion est de 20-25%.

Préparation de la matière première pour la cuisson

L'argile réfractaire, lors de son entrée en production, est constituée de mottes de différentes tailles, qui sont concassées et broyées. Et puis ils sont triés par volume. Après avoir ajouté tous les composants, la masse brute est mélangée jusqu'à l'obtention d'une masse homogène, en même temps que des composants liquides y sont introduits.

Au stade initial, les blocs sont séchés. La masse finie est répartie sur des formes préalablement préparées. Ils sont recouverts de l'intérieur d'un composé spécial qui empêche la surchauffe de la masse dans n'importe quelle partie. Lors du séchage, des processus physico-chimiques ont lieu dans la masse chamottée associés à la destruction des liaisons et à l'élimination des molécules d'eau. Pendant le processus de séchage, la teneur en humidité des produits est réduite à 2-4%.

Briques à cuire

La qualité de l'étape finale de la production dépend des conditions de son déroulement. Lors de la cuisson de briques brutes, les processus suivants ont lieu :

- évaporation de l'humidité résiduelle;

- décomposition de la kaolinite, accompagnée d'un léger retrait des produits;

- décomposition des sels de calcium et de magnésium;

- frittage d'une masse homogène.

Schéma de cuisson des briques

La violation d'au moins un des paramètres de processus spécifiés entraînera une diminution de la qualité du bloc d'argile réfractaire. Une surface vitreuse et une teinte plus foncée indiquent que le temps de cuisson a été dépassé.

La surexposition dans le four confère aux briques une résistance supplémentaire, mais réduit leur caractère réfractaire et le film lisse réduit l'adhérence de la brique au mortier. La brique sous-exposée au four présente une hygroscopicité accrue et une faible résistance à la déformation.

Caractéristiques

Pendant le fonctionnement du four, le feu et les produits de sa combustion affectent directement la brique réfractaire. De plus, son contact avec les acides, les alcalis et autres milieux agressifs est pratiquement nul.

En conséquence, le fabricant et l'acheteur n'imposent aucune exigence particulière pour la durabilité du matériau.

En raison de ses caractéristiques techniques, il n'est pas recommandé d'acheter des briques en argile réfractaire pour la construction de structures qui seront en contact direct avec des acides et d'autres représentants d'un environnement agressif.

Accumulation d'humidité

Le matériau résistant au feu est produit à base d'argile, qui est cuite, et en conséquence change sa structure (la brique devient poreuse).

Cuisson au four

Les vides dans la brique elle-même contribuent à l'accumulation insignifiante d'humidité qui se produit lors du contact avec l'eau. Les briques poreuses résistantes à la chaleur peuvent accumuler quarante pour cent d'humidité. Cette caractéristique du matériau résistant au feu doit être prise en compte lors de l'entreposage et du stockage.

Résistance au gel et résistance au feu

Les produits dans lesquels des briques résistantes à la chaleur sont utilisées, en raison de leur conception, se distinguent par une résistance élevée au gel et au feu. Selon la réglementation en vigueur, ces caractéristiques sont évaluées par la capacité de résister au cycle de gel et de dégel spécifié.

Faisons attention aux indicateurs SHAK, SHA, B et B. Dans ce cas, ils ne peuvent pas dépasser 15 cycles

Les matériaux réfractaires ne doivent pas être utilisés dans la construction de structures de sous-sol. De plus, il ne convient pas aux revêtements extérieurs.

Lorsqu'un bâtiment est équipé d'un chauffage par poêle, il est nécessaire de toujours maintenir une température positive. Un refroidissement régulier à des températures extrêmement basses affectera la déformation et la rupture possible.

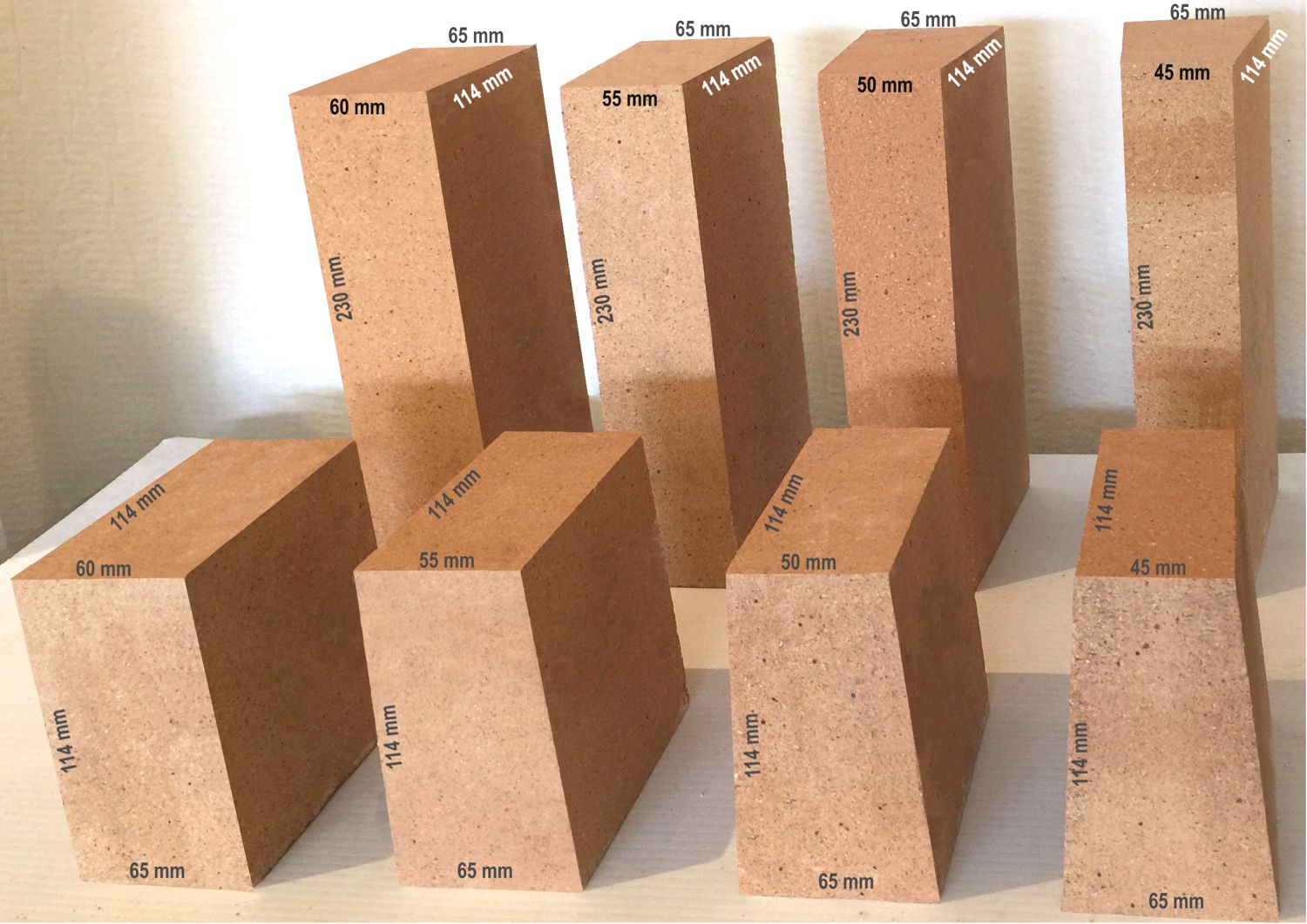

Les matériaux réfractaires de différents types sont présentés sur le marché en 11 tailles standard, chacune se distinguant par sa longueur, son épaisseur et sa hauteur.

| Nombre | |||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 6 un | 7 | 8 | 9 | 10 | |

| ré | 23 | 23 | 23 | 23 | 23 | 23 | 23 | 25 | 25 | 30 | 34.5 |

| T | 6.5 | 6.5 | 11.4 | 11.4 | 11.4 | 11.4 | 15 | 12.4 | 12.4 | 15 | 15 |

| V | 6.5 | 6.5 | 10 | 7.5 | 6.5 | 4 | 6.5 | 7.5 | 6.5 | 6.5 | 7.5 |

Les briques réfractaires de différents types peuvent avoir des écarts maximaux:

- longueur. Une erreur de pas plus de 0,5 cm est autorisée ;

- largeur. Une erreur de pas plus de 0,3 cm est autorisée ;

- épaisseur. Une erreur de pas plus de 0,1 cm est autorisée.

Avant d'entrer sur le marché, les produits finis doivent subir un contrôle de la précision de fabrication, ainsi que la conformité des formes.Pour cela, des départements indépendants spéciaux sont créés dans les entreprises. Les produits sont contrôlés sélectivement à partir de chaque lot produit.

Indicateurs de force

Les briques spéciales résistantes au feu résisteront à ces facteurs. La force de tous les futurs produits repose sur le strict respect des normes technologiques et des recettes. La résistance maximale admissible se distingue des briques en argile réfractaire. L'indicateur de la marque SHAK est égal à vingt-trois N/mm 2.

Un tel matériau est souvent utilisé pour la maçonnerie des structures domestiques et technologiques dans les installations industrielles. Il est également souvent acheté pour aménager des cheminées et des poêles. Lorsqu'un acheteur choisit une certaine marque de brique, c'est la force qui joue ici un rôle décisif.

Indicateurs d'exposition aux températures

Lors de la cuisson, les conduits de cheminée et les tuyaux ne peuvent pas se passer de produits de combustion à haute température. Par conséquent, les matériaux utilisés qui sont achetés pour la construction des structures décrites ci-dessus doivent être caractérisés par des normes de température accrues.

Les exigences auxquelles les matériaux des autres composants du poêle ou du foyer doivent satisfaire ne sont pas si strictes. Ainsi, une brique de cheminée peut supporter jusqu'à six cents degrés Celsius.

Marques et tailles

Selon GOST 8691-73, on distingue les marques de blocs de four suivantes:

- ША est une brique réfractaire ordinaire qui peut supporter une température de chauffage de +1730°C. Sa densité apparente est de 2-2.1 t/m3. malgré la teneur assez élevée en oxyde d'aluminium.

- ШБ - la même chamotte, mais à usage général, qui fonctionne à +1670°С. Il pèse un peu moins de (1,9-2,0 t / m 3) et est populaire parmi les constructeurs privés.

- PB et PV - brique d'argile réfractaire semi-acide, qui contient une grande quantité d'oxyde de silicium (SiO2 ). Il a un vide d'environ 30 % et une densité de 0,9 t/m 3 , ce qui lui permet de se réchauffer plus lentement et de se refroidir tout aussi longtemps. Ces marques sont utilisées dans la construction de barbecues, tandoors, barbecues et cheminées - elles peuvent être achetées à un prix très abordable.

- SHL est un matériau résistant à la chaleur avec un faible poids déjà discuté par nous ci-dessus.

Il existe d'autres types de réfractaires, mais ils sont plus demandés dans les industries métallurgiques et chimiques. Quelle que soit la marque, les dimensions des briques en argile réfractaire établies par GOST doivent être maintenues. Vous pouvez déterminer les paramètres standard pour un seul produit spécifique par l'index qui vient immédiatement après la désignation de la lettre.

Un moyen vraiment légal d'économiser de l'argent. Tout le monde doit le savoir !

Les briques peuvent être fabriquées à partir d'argile réfractaire par différentes méthodes : coulée en barbotine ou en fusion, moulage semi-sec, pressage à chaud ou thermoplastique. Et ce n'est pas une liste complète des technologies existantes, car aujourd'hui, de nombreuses usines sont sérieusement engagées dans le développement de nouvelles méthodes de production de réfractaires aux caractéristiques différentes.

Une attention particulière est accordée aux méthodes qui rendent la brique également résistante aux températures ultra-basses.

Pour les consommateurs, la classification la plus utile est celle où le matériau réfractaire est divisé en types de forme et de taille:

- Droit et en forme de coin (ce dernier peut être acheté pour l'aménagement d'ouvertures cintrées et de voûtes).

- Façonné - trouve une application dans les travaux de finition.

- Suspendu - allez également dans les voûtes intérieures, mais déjà dans de puissants fours industriels.

En outre, l'argile réfractaire est utilisée pour fabriquer des tuyaux, des boîtiers résistant à la chaleur, des creusets de laboratoire et d'autres produits.

Objectif et application

Le caractère réfractaire de l'argile chamottée a déterminé le principal domaine d'utilisation des produits fabriqués à partir de celle-ci. Il s'agit de la construction de divers fours ou du revêtement de fours et de cheminées. Après tout, la combustion du carburant dans leurs chambres et l'élimination des gaz incandescents élèvent la température des éléments métalliques à un niveau si élevé qu'au contact, la brique ordinaire fond et perd sa plasticité, s'effritant en miettes lorsqu'elle refroidit.

La résistance à la température inégalée de la chamotte permet l'utilisation de briques réfractaires non seulement pour la construction et le revêtement de poêles de sauna ou de foyers domestiques. Il est très demandé dans les industries chaudes : métallurgie, centrales thermiques, industrie chimique et industrie du soufflage du verre.

Caractéristiques

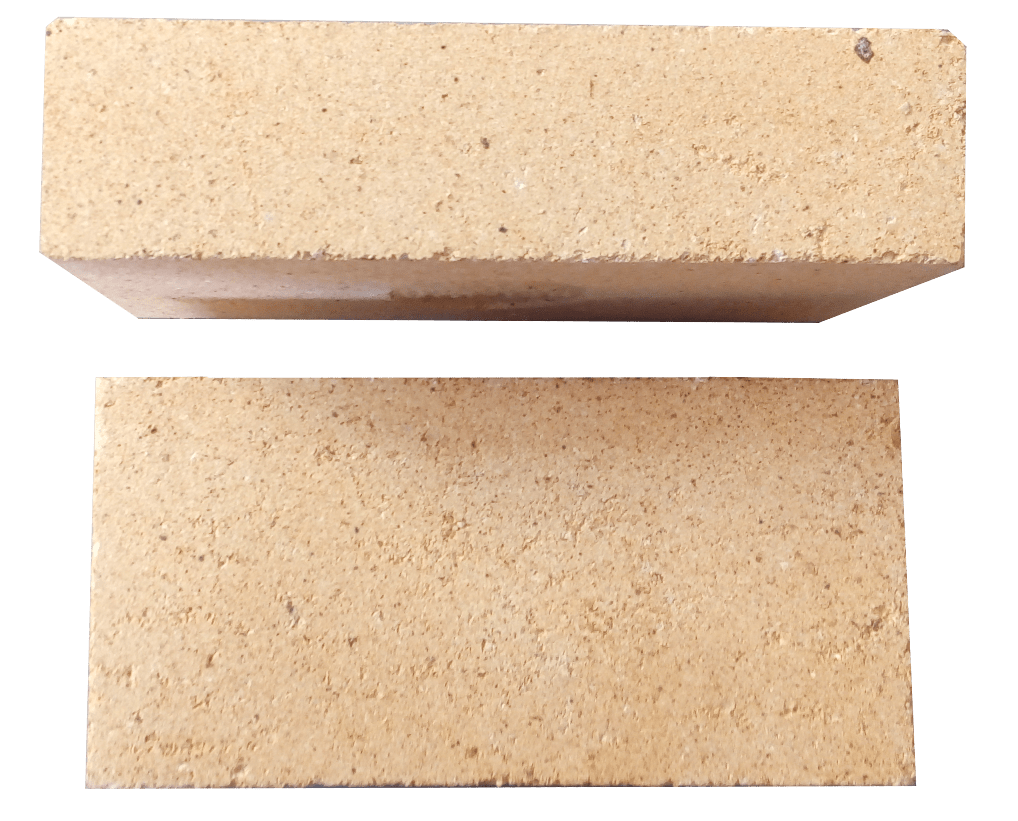

Le matériau de construction en argile réfractaire fabriqué selon la technologie existante présente un certain nombre de caractéristiques opérationnelles:

- la couleur du produit doit être jaune clair, plutôt paille avec un mélange de taches brunes;

- la structure de la brique n'est que granuleuse;

- en frappant une brique, un tintement semblable à du métal se fait entendre;

- le matériau se caractérise par un degré de résistance accru, par conséquent, avec un léger dommage, la structure de la chamotte reste inchangée.

Les avantages incluent les paramètres suivants.

La géométrie stricte des pièces est extrêmement importante lors de l'utilisation de matériaux avec un biseau en forme de coin.

Résistance à la chaleur. La structure interne de la brique n'est en aucun cas affectée par une exposition prolongée à des températures élevées, un tel matériau peut résister à un chauffage jusqu'à 1500 degrés ou plus

Il convient de noter qu'en principe, un chauffage de plus de 1000 degrés à partir de tous les types de briques ne peut résister qu'à l'argile réfractaire.

Faible conductivité thermique. Cette caractéristique, ainsi que la faible densité de certains types de matériaux, font d'une telle brique la meilleure option pour l'installation de cheminées et de divers tuyaux.

Forteresse. Les matériaux en argile réfractaire ont la capacité de résister à des contraintes mécaniques même assez fortes.

Résistance chimique. Les produits en argile réfractaire tolèrent parfaitement les effets de diverses solutions acido-basiques et résistent à de nombreux autres réactifs chimiques.

Cependant, rien d'idéal n'a encore été inventé, et les briques en argile réfractaire ne font pas exception. Il y a aussi des aspects négatifs associés à son utilisation.

- Si la technologie de cuisson n'est pas suivie correctement, les dimensions des produits et leur niveau de qualité changent de manière significative.

- Les matériaux en argile réfractaire ne sont pas du tout bon marché, ils ne peuvent donc pas être considérés comme abordables pour la plupart de nos compatriotes.

- Toutes les solutions ne conviennent pas à la maçonnerie. Habituellement, un composé spécial appelé "mortier" est utilisé et il doit être appliqué très soigneusement, de sorte que la couche soit très mince.

- La résistance accrue limite considérablement la capacité de couper le matériau. Il ne peut être coupé qu'avec une lame diamantée spéciale pour la pierre.

Tailles standards

En fonction du type d'additif, du mode de cuisson et de la destination avec des propriétés réfractaires, les produits sont répartis en 4 classes :

- quartz (de grès ou de quartz);

- argile réfractaire ou alumine (produits en argile additionnés d'argile réfractaire);

- basique (différence dans la composition chaux-magnésienne);

- carboné (à partir de graphite pressé ou de coke).

Les deux derniers types sont utilisés dans les entreprises industrielles. Ils peuvent supporter des températures importantes. Pour les poêles domestiques, les bains et les saunas, un échantillon d'argile réfractaire est généralement prélevé. Les briques de quartz résistent bien aux températures, mais sont détruites par les acides et d'autres facteurs chimiques.

La vidéo raconte les dimensions des briques réfractaires :

Dans la construction, les formes suivantes de matériau réfractaire sont utilisées:

- droit;

- coin;

- en forme de coin.

Une bonne brique pour un poêle peut être utilisée sans crainte pour la qualité du travail.

Chaque type a ses propres marquages et tailles standard. Il est impossible de combiner tous les types et marques de briques réfractaires dans une seule taille universelle. Au départ, ils n'avaient aucun standard. Leur taille était indiquée en vershoks (pouces). La norme n'est apparue qu'au XIXe siècle. Jusque-là, chaque atelier produisait des briques de sa propre taille.

La première norme est apparue sur le territoire de la Russie en 1927. La brique allemande a été prise comme échantillon. Ses dimensions : 250x120x65 mm sont aujourd'hui considérées comme standard. Ils ont été inclus dans le GOST.Il est généralement admis de considérer ce format standard comme un format normal. Il est marqué des lettres "NF" (format normal).

Les propriétés des briques en céramique et ses autres caractéristiques peuvent être lues dans l'article.

un échantillon d'un format normal est facile à utiliser : il est commode pour le maître de le tenir dans sa main. Toutes les autres tailles sont dérivées du format normal. En conséquence, le marquage est le suivant :

- 1 NF - 250x120x65 mm (simple) ;

- 1.4 NF - 250x120x88 mm (un et demi);

- 2.1 NF) - 250x120x140 mm (double).

La taille des briques en argile réfractaire et d'autres caractéristiques peuvent être trouvées dans l'article.

Dans GOST, il existe d'autres tailles de produits moins courantes. Il s'agit de la brique dite euro - 0,7 NF (250x85x65 mm) et d'une seule modulaire 1,3 NF - (288x138x65 mm).

La vidéo montre la taille des briques réfractaires du four:

Selon GOST 530-2012, tous les visages ont un nom :

Les panneaux muraux en brique sont très beaux pour la décoration extérieure et extérieure.

La bonne taille facilite le travail. La normalisation est utilisée dans l'élaboration des dessins et des mises en page. La documentation indique généralement une taille fixe des produits.

Avantages et inconvénients

Les principales différences par rapport à la brique rouge sont les qualités positives du matériau.

En plus de la résistance, de la résistance au feu et de la capacité thermique élevées, la plasticité joue un rôle important et offre une large gamme de formes. Les produits en argile réfractaire sont harmonieux en combinaison avec le métal, le bois et d'autres matériaux naturels

Une longue durée de vie et un aspect qui ne nécessite pas de finition supplémentaire sont également des avantages. La chamotte résiste aux températures extrêmes et aux influences négatives de l'environnement.

Il y a aussi des inconvénients - l'hygroscopicité du matériau. De plus, les briques réfractaires sont plus chères que les briques rouges. En raison de sa densité élevée, le matériau est difficile à couper. Pour faciliter le travail, utilisez une meuleuse avec un disque diamanté. Une solution spéciale est nécessaire pour le coiffage. Il existe également un mélange sec prêt à l'emploi - "mortier d'argile réfractaire". Vous pouvez faire une solution vous-même, aucune préparation n'est nécessaire pour cela. Il suffira de broyer la cassure de chamotte, de tamiser et d'ajouter de l'argile réfractaire dans un rapport 2: 1.

Les matériaux en argile réfractaire sont considérés comme sûrs, car le composant principal - l'argile, qui est une substance respectueuse de l'environnement, n'est pas considéré comme nocif pour la santé. Et même lorsqu'il est chauffé, le bloc de briques n'émet aucune substance dangereuse dans l'atmosphère. par conséquent, les rumeurs sur la nocivité des blocs n'ont aucun fondement. Des dommages potentiels seront causés par les matériaux extraits pour la production de briques dans des zones contaminées ou contaminées.

Types et marquage des briques réfractaires en argile réfractaire

Les blocs coupe-feu peuvent être classés selon plusieurs critères :

Par méthode de moulage

La conception des moules et les caractéristiques du processus technologique prévoient les types de moulage suivants :

- coulée à partir de barbotines ou de fontes;

- formage semi-sec;

- fusion;

- pressage à chaud;

- pressage thermoplastique.

Par configuration de bloc

Pour la pose de diverses structures, l'industrie produit les types de briques réfractaires suivants :

- en forme de coin ;

- trapézoïdal;

- rectangulaire (droit);

- profil arqué.

Par composition chimique

Selon les additifs utilisés qui affectent la stabilité thermique et les propriétés mécaniques, et les caractéristiques de la technologie de production, les modifications suivantes des blocs réfractaires en argile réfractaire sont distinguées :

- de base. Dans la fabrication de telles briques, on utilise de l'argile de chamotte résistante au feu, dont la fraction massique dans le mélange de travail est de 70%. De la poudre de coke ou de graphite peut être utilisée comme charge. Le matériau est utilisé pour le parement des fours destinés à la fusion de l'acier Bessemer ;

- carboné. Cette modification est caractérisée par un pourcentage élevé de carbone. Le but principal des blocs réfractaires au carbone est le revêtement de haut fourneau;

- quartz. En raison de l'utilisation d'oxyde de silicium, la résistance à la chaleur des briques est considérablement augmentée, cependant, le contact avec un milieu alcalin entraîne une destruction intensive du matériau;

- alumine. L'oxyde d'aluminium est utilisé comme additif spécial. Les briques en argile réfractaire d'alumine peuvent fonctionner longtemps à des températures de 1100 à 1300C et ne sont pas très sensibles aux changements de température fréquents. Ce type de blocs résistants à la chaleur est largement utilisé lors de la pose de poêles ménagers, de cheminées et de cheminées.

Le marquage des briques en argile réfractaire comprend des lettres et des chiffres qui reflètent les caractéristiques chimiques et physiques et les dimensions globales du matériau. Vous trouverez ci-dessous les marquages des modifications les plus courantes.

SHA, SHB, SHAK. Les matériaux ont une résistance élevée et une résistance à la chaleur (1600 - 1700C), ce qui leur permet d'être utilisés dans tous les domaines de la construction industrielle et civile. Ils contiennent du silicate d'aluminium, ce qui garantit une longue durée de vie et une résistance aux dommages mécaniques. Un autre avantage est le rapport qualité/prix optimal.

, . La brique est largement utilisée dans l'industrie. Des valeurs de capacité calorifique élevées permettent l'utilisation de blocs ШВ et ШУС pour la construction de canaux de gaz de générateurs de vapeur; à partir de tels blocs, des structures d'enceinte sont érigées pour protéger les puits de convection.

ShK. Cette variété est utilisée pour la construction d'installations industrielles produisant du coke.

SHL. La brique SL se caractérise par une porosité élevée et une faible densité. La température maximale admissible maintenue par les blocs est de 1300C. Le domaine d'application principal est le revêtement de four.

SHTSU. Brique d'extrémité double face. Le plus souvent, les éléments rotatifs des fours sont disposés à partir des blocs ShTSU.

PB. Cette modification se caractérise par une teneur élevée en argile, ce qui réduit considérablement la résistance à la chaleur des blocs, mais le prix des produits est tout à fait abordable pour un large éventail de consommateurs.

PV. Les produits sont utilisés pour la maçonnerie intérieure des poêles et des cheminées. Les blocs photovoltaïques offrent une longue période de fonctionnement de la maçonnerie et sont capables de fonctionner à des températures allant jusqu'à 1300C. La portée du matériau est limitée par son coût élevé.