Qualité et description du contreplaqué

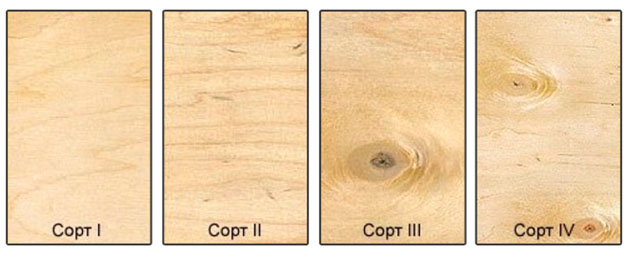

Le contreplaqué appartient à la catégorie des matériaux coûteux. Pour déterminer la qualité, les fabricants ont commencé à attribuer le matériau à une certaine qualité, afin que le consommateur puisse choisir le matériau et ne pas payer trop cher.

Qualité de contreplaqué

Qualité de contreplaqué

Variation des feuilles de contreplaqué :

- Grade E. C'est le meilleur contreplaqué d'élite sans défauts externes et techniques. Ici, seuls des écarts mineurs et aléatoires sont autorisés, en fonction des caractéristiques de la structure et de la structure du bois.

- Grade I. Conformément à GOST, la couche supérieure ne peut pas avoir plus de trois types de défauts. Des nœuds de la taille d'une épingle, des parties tombantes d'un diamètre allant jusqu'à 5-6 mm, pas plus de 3 pour 1 m² sont considérés comme acceptables. S'il y a des fissures, leur longueur ne doit pas dépasser 20 cm pour 1 m linéaire.La rupture de bord sur la feuille ne doit pas dépasser 2 mm de largeur.

- Grade II. Le nombre de défauts autorisés doit être inférieur à six types. En plus de ceux autorisés pour le premier grade, des défauts externes supplémentaires sont autorisés sous la forme de traces de colle sur la surface d'une superficie ne dépassant pas 2% et de petites plaques de bois.

- Grade III. Le nombre de défauts présents ne doit pas dépasser neuf types. Parmi eux, il peut y avoir du bois et des inserts doubles, des percées de fibres et des fissures ne dépassant pas 15% de la surface. Traces de colle admissibles sur la surface dans les 5% de la surface totale du matériau.

- Grade IV. Matériau de mauvaise qualité, pouvant présenter les défauts suivants : nœuds tombés, trous de vers et fissures, bosses de tôle et cassures de bords, traces de colle, pilosité et ondulations en surface.

Indépendamment de l'enherbement, tous les types de contreplaqués sont utilisés dans la construction, la réparation et dans la vie quotidienne, le brut et la finition. Les marques fractionnées sont autorisées pour les fabricants pour indiquer qu'un côté du contreplaqué est d'une qualité et l'autre de l'autre.

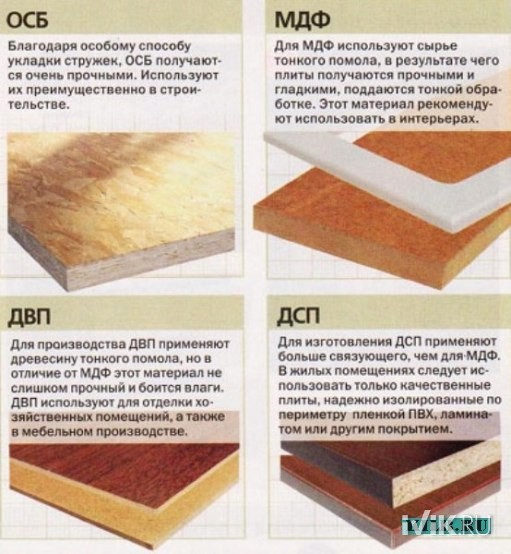

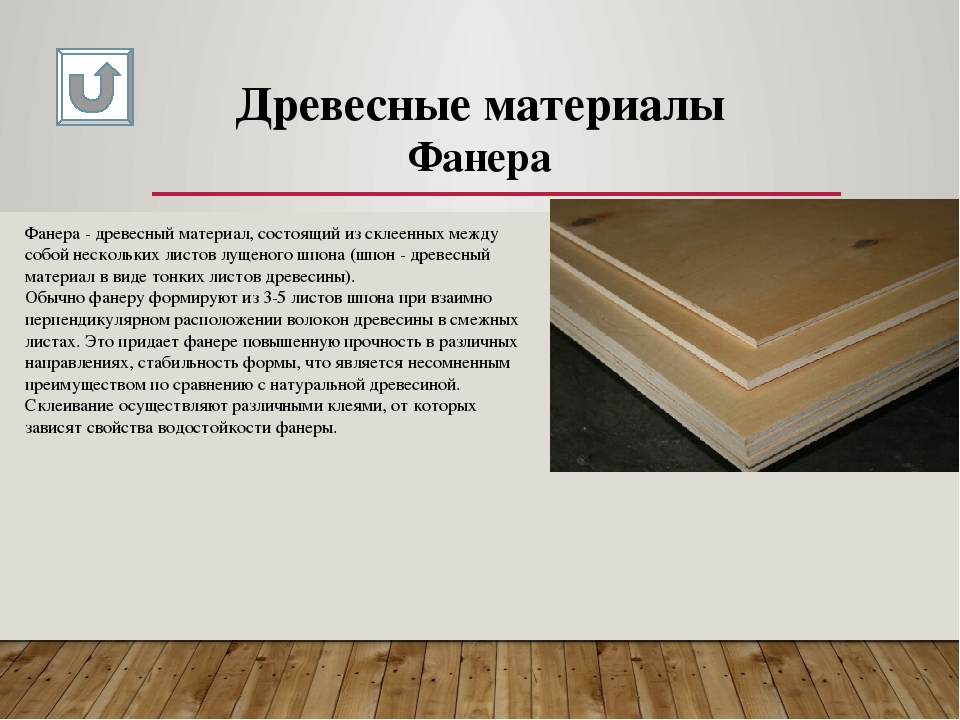

Structure et principale différence

Tout contreplaqué se compose de couches de placage naturel, fermement collées ensemble. La seule différence est le bois qui est utilisé pour obtenir le placage, la méthode d'arrangement des couches minces et la composition pour le collage ou l'imprégnation. Les dimensions des feuilles ne dépendent pas de ces paramètres et peuvent être les mêmes pour différentes espèces.

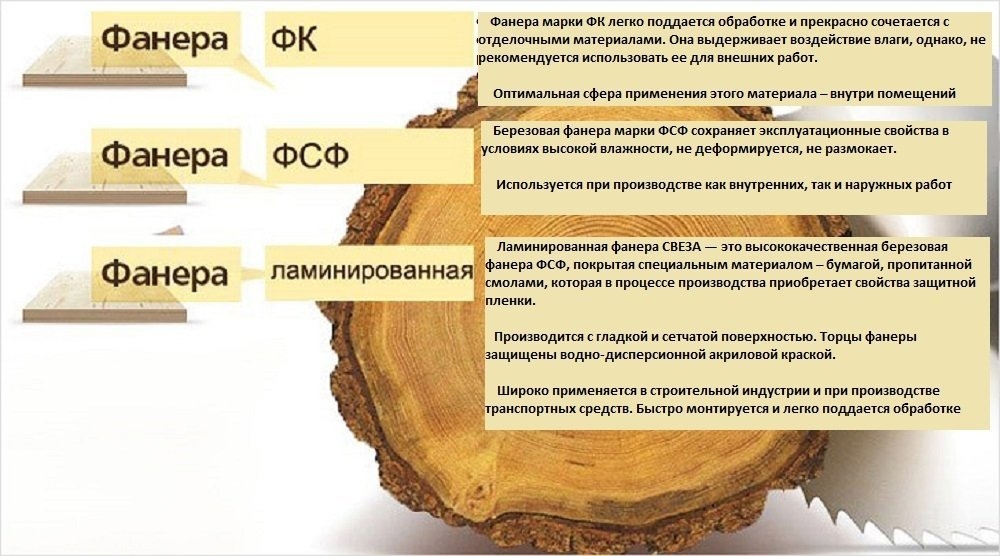

Dans le contreplaqué FC, les couches de placage sont collées avec de la colle urée-formaldéhyde. Dans les matériaux FSF, le collage est effectué avec des résines de colle phénol-formaldéhyde. C'est la différence fondamentale entre les types de FC et de PSF, dont découlent les conséquences correspondantes.

La différence externe entre FC et PSF se manifeste dans la couleur de l'intercalaire. Les extrémités du contreplaqué FC sont plus claires, tandis que le FSF a une teinte rougeâtre foncé. Ceci s'explique par le fait que à base de colle l'urée devient transparente lorsqu'elle est solidifiée, tandis que les résines de formaldéhyde sont colorées.

La différence entre FSF et FC est la suivante :

- composition adhésive;

- résistance à l'humidité;

- force;

- couleur de fin ;

- le prix;

- contenu de substances dangereuses.

Et tout dépend surtout de la colle. La composition de carbamide se dissout dans l'eau, de sorte que les produits en contreplaqué FC ont peur de se mouiller. Le FSF, contrairement au FC, est un matériau résistant à l'humidité.

Bien entendu, le coût sera influencé par le lieu de production, le traitement supplémentaire et certains autres facteurs. Mais la tendance générale peut encore être tracée.

Il convient de noter qu'il existe également un autre type de contreplaqué - FOF. Elle appartient au groupe des fins spéciales. La différence entre le contreplaqué FOF et FSF est que le premier est recouvert d'un film stratifié durable. Ainsi, ses propriétés de résistance à l'humidité sont encore améliorées.

Dans quelle mesure est-il approprié d'utiliser du contreplaqué

Pour répondre à cette question, nous examinerons certains types de feuilles de contreplaqué, car il en existe plusieurs, ainsi que l'opportunité de leur utilisation dans les locaux d'habitation.

Comment le produit est fabriqué

À la recherche d'une réponse, nous devons nous tourner vers le processus de fabrication d'une planche de contreplaqué, car au départ, la plupart des gens ne voient dans le contreplaqué qu'un élément de bois et une finition extérieure pour le placage, le cas échéant.

La fabrication implique :

- Couches de placage. Le bois, en effet, ne peut pas être dangereux pour l'homme ; après tout, nous parlons d'un matériau naturel, naturel.

- Composant adhésif. C'est en lui que peut résider le danger pour une personne.

Parmi les colles utilisées, on distingue trois types :

- Formaldéhyde.

- Phénol.

- Résorcinol.

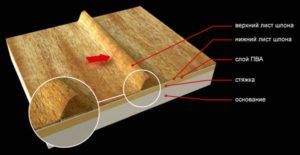

En plus de ces composants, lors du collage du placage, une simple colle PVA a été utilisée, bien qu'elle ait été rapidement abandonnée - le prix d'une feuille de contreplaqué collé de cette manière s'est avéré trop élevé.  Feuilles de contreplaqué

Feuilles de contreplaqué

Composants dangereux

Nous arrivons donc au cœur de la question et la réponse est sans ambiguïté : une feuille de contreplaqué peut constituer un danger pour la santé humaine !

Déterminons immédiatement que le phénol et le formaldéhyde contiennent tous deux des composés toxiques dans leurs formules qui peuvent naturellement nuire à la santé.  Le formaldéhyde est dangereux

Le formaldéhyde est dangereux

Et peu importe la taille de ces doses, car si nous avons une grande zone d'application de la feuille de contreplaqué, alors les dommages qu'elle peut avoir sur l'état de la carrosserie augmentent proportionnellement au nombre de panneaux de contreplaqué. Quant aux dommages que nous pouvons subir avec le contreplaqué avec l'utilisation de formaldéhyde et de phénol, voici les symptômes simples d'un empoisonnement :

Quant aux dommages que nous pouvons subir avec le contreplaqué avec l'utilisation de formaldéhyde et de phénol, voici les symptômes simples d'un empoisonnement :

- Maux de tête qui commencent à apparaître dans une pièce recouverte d'une telle feuille de contreplaqué.

- La toux apparaît au contact fréquent avec les draps.

- Nausées Vomissements. C'est déjà le stade d'une intoxication grave et elle peut survenir si vous restez assez longtemps dans une pièce décorée de panneaux de contreplaqué avec du phénol et du formaldéhyde.

À propos, c'est précisément sur la base de l'imprégnation que tous les panneaux de contreplaqué peuvent être divisés en:

- Dalles à usage intérieur, pour la décoration et la collection de meubles.

- Dalles pour travaux extérieurs, pour utilisation dans des locaux non résidentiels.

Maintenant, regardons tout pratiquement au microscope.

Ainsi, nous nous référons à des types de contreplaqué sûrs :

- Expédié par Amazon. Le marquage indique que la colle albuminocaséine a été utilisée dans la production, qui est un produit naturel. Bien sûr, ce type de produit est limité à l'usage en raison de sa faible résistance à l'humidité, mais on peut l'utiliser en toute sécurité dans la décoration des pièces d'habitation.

- FC. De la colle cabamide sûre est utilisée ici, les instructions d'utilisation de ce type de contreplaqué nous permettent de travailler à l'intérieur des locaux d'habitation.

- FB, ce type est réalisé à l'aide de vernis bakélite. Malgré le fait que le contreplaqué imprégné de cette composition soit prêt à résister au maximum aux environnements agressifs, il est sans danger pour notre santé et peut être utilisé dans les pièces d'habitation, les cuisines, les saunas.

Intérieur d'origine en feuille de contreplaqué

Intérieur d'origine en feuille de contreplaqué

Il existe plusieurs autres types de feuilles de contreplaqué qui sont imprégnées de colle bakélite, et pour donner du crédit à cette colle, chaque feuille de contreplaqué possède des caractéristiques techniques incroyables.

Oui, cela affecte le prix, et ils ne sont pas toujours rationnels pour une utilisation simple dans des travaux internes ordinaires, mais leur sécurité et leur résistance peuvent être utiles dans toute construction et réparation.

Quant au type nocif de feuille de contreplaqué, c'est celui dont nous avons déjà parlé. Plus précisément, il s'agit de la FSF, c'est ici que la colle phénol-formaldéhyde est utilisée et que les méfaits du contreplaqué pour la santé ont été prouvés, mais des études sont toujours en cours qui suggèrent que ce ne sont pas les données les plus récentes.

Dans le même temps, la FSF reste l'une des catégories les plus couramment utilisées et elle possède un certain nombre d'excellentes propriétés qui la rendent si populaire.  Dalles de contreplaqué dans la grange

Dalles de contreplaqué dans la grange

Malheureusement, tous les constructeurs ne sont pas conscients du fait que les FSF peuvent présenter un certain danger pour la santé, de sorte que l'utilisation de ce type se poursuit dans les grands volumes et dans la décoration intérieure.

À quel point tout est dangereux, nous l'avons déjà décrit ci-dessus, donc toute discussion sur une teneur insignifiante en phénol et en formaldéhyde dans un produit n'a aucune base pour la décoration intérieure avec un tel poêle.

Tout ce qui touche aux travaux extérieurs, ou locaux non résidentiels, garages, hangars, c'est précisément le champ d'application de la FSF.

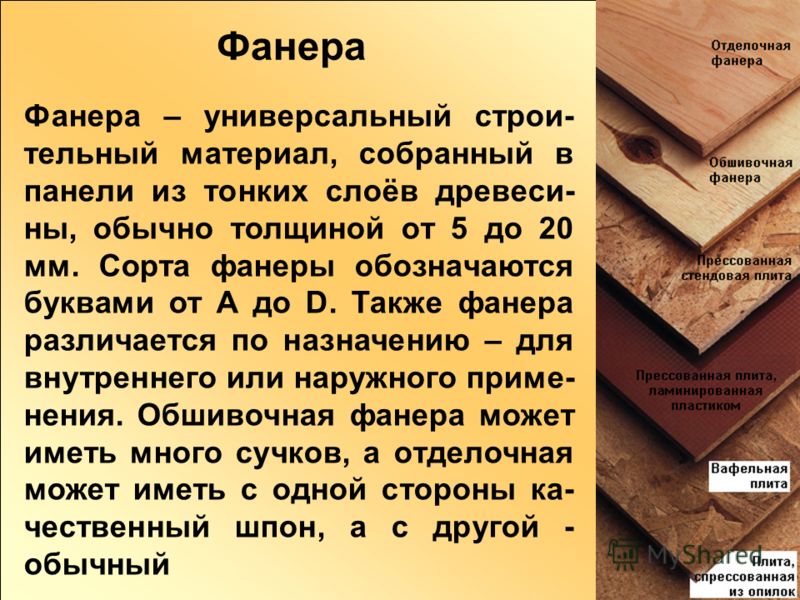

Types de contreplaqué et sa classification

Le contreplaqué est un matériau de construction en feuille bien connu et populaire depuis longtemps. Il a une haute résistance à la flexion, à la fois dans les directions longitudinale et transversale. Dans les ménages privés, il est utilisé pour les cadres de revêtement, les revêtements de sol. Des qualités bon marché sont également utilisées dans certains processus de construction.

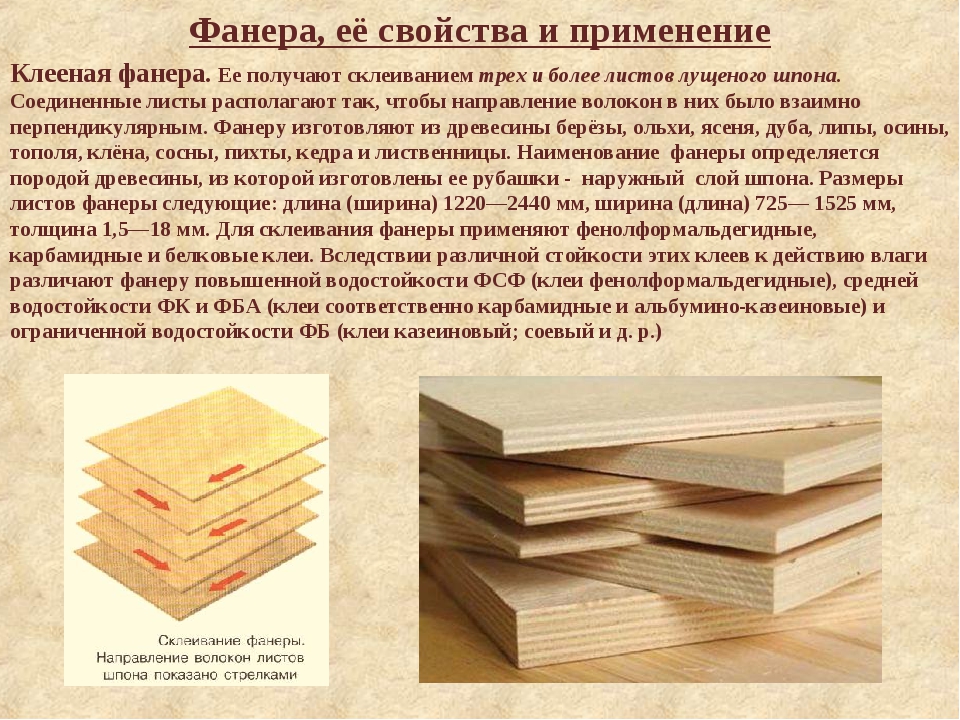

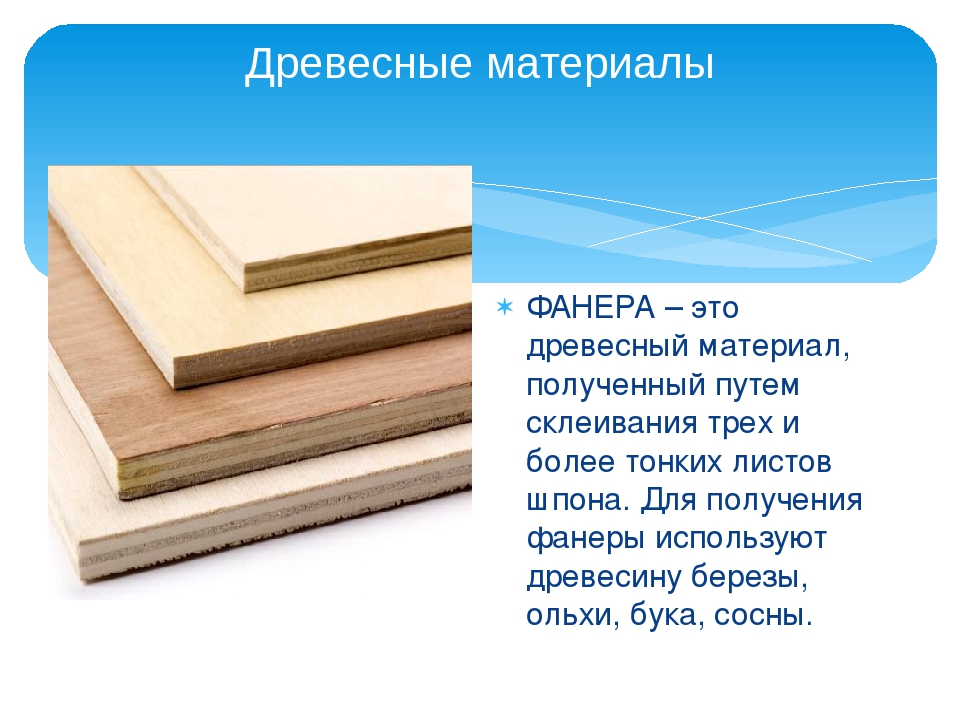

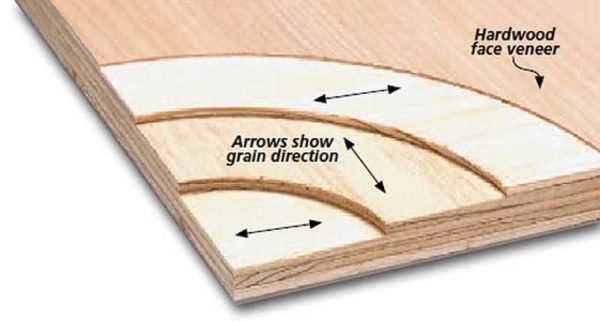

Le contreplaqué est composé de plusieurs couches de placage collées ensemble.

Les fibres sont superposées dans différentes directions. Cela augmente la résistance à la flexion du matériau dans toutes les directions.

Le contreplaqué est l'un des matériaux en feuille les plus connus et les plus populaires dans la construction.

Le contreplaqué est fabriqué à partir de bois résineux et de bouleau. Le bouleau est plus cher, plus souvent utilisé comme meuble. Le conifère est fabriqué à partir de tout le bois de conifère. Des options moins chères - du mélèze, du pin et de l'épicéa - peuvent être utilisées à la fois pour la fabrication de meubles et pour les besoins de la construction (par exemple, pour le revêtement de cadre ou pour le coffrage amovible dans la fabrication de produits en béton). Ils peuvent utiliser du placage de cèdre de Sibérie. Ce type est généralement utilisé comme matériau de finition.

Couches et leur nombre

Il y a au moins trois couches de contreplaqué, mais peut-être plus. Les couches sont disposées de manière à ce que les fibres de placage soient dirigées dans différentes directions - alternativement le long du côté long de la feuille, puis en travers. Un nombre impair de couches de placage est plus courant. Dans la construction de logements privés, le contreplaqué à trois et cinq couches est le plus souvent utilisé. Dans ce cas, l'orientation des couches est choisie par rapport à la couche centrale.

Les couches sont perpendiculaires les unes aux autres

Si sur la couche extérieure les fibres de placage sont dirigées le long du côté long, le contreplaqué est appelé longitudinal. Il a une grande flexibilité. Si les fibres de placage sont situées le long du côté court de la feuille, le contreplaqué est appelé transversal et est utilisé lorsqu'une rigidité à la flexion élevée est requise.

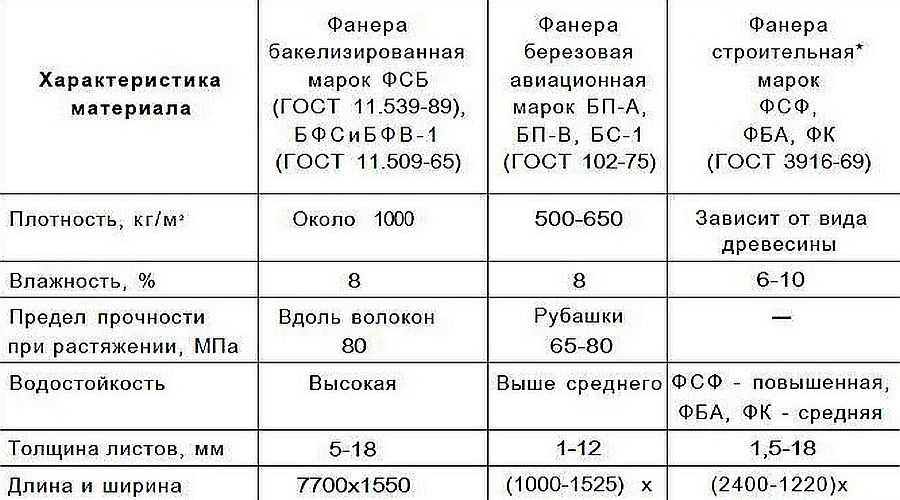

Résistance à l'humidité

Étant donné que la colle est utilisée dans la fabrication, l'ensemble du matériau a un degré de résistance à l'eau assez élevé. Il existe plusieurs marques populaires de contreplaqué :

- Résistant à l'humidité marqué avec FC. Pour son collage, une colle à base de résine carbamide-formaldéhyde est utilisée. C'est-à-dire qu'il y a une émission de formaldéhyde. Avec une classe d'émission E1 et inférieure, il peut être utilisé à l'intérieur ou pour la fabrication de meubles.

-

Contreplaqué à résistance accrue à l'humidité - FSF. La même colle est utilisée uniquement avec des additifs hydrofuges. Peut être utilisé pour une utilisation en extérieur.

- FSF-TV. Le même contreplaqué hydrofuge mais avec des additifs ignifuges.

- Laminé - pratiquement insensible à l'humidité.

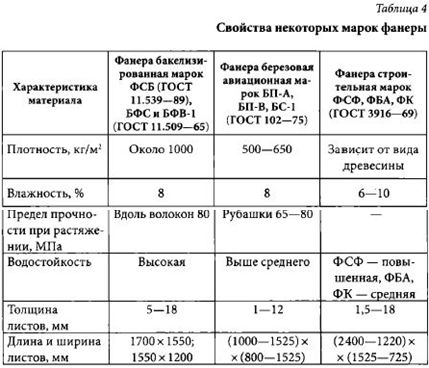

Si vous avez besoin de matériel pour une utilisation en intérieur et que vous ne voulez pas vous soucier du formaldéhyde dans l'air, recherchez la marque FBA. Il est respectueux de l'environnement, mais ne convient qu'aux pièces avec une humidité normale. La marque FB ne gonfle pas même sous l'eau, il existe aussi le contreplaqué aviation BS. Elle ne réagit toujours pas aux environnements chimiques. Il a été utilisé dans la construction de navires et d'avions de ligne.

Finition de surface

Les couches extérieures de contreplaqué peuvent être poncées pendant la production. Il existe de tels types:

- Non poli. Aucun traitement de surface. Marqué avec NSh.

- Un seul côté est poncé pour lisser. Sh1 est ajouté au marquage.

-

Les deux côtés sont poncés - Ш2.

Le contreplaqué poncé des deux côtés est utilisé pour la fabrication de meubles. Pour les chantiers de construction, les deux côtés lisses sont rarement nécessaires. Habituellement, si poli est utilisé, alors Ш1. Et puis, si ce matériau est utilisé pour du bardage décoratif. Le plus souvent sur un chantier de construction, un non poli est nécessaire - il offre une meilleure adhérence aux autres matériaux.

Par destination

En outre, le contreplaqué est très pratique à classer selon les méthodes d'application, que nous examinerons ci-dessous.

Ce type de contreplaqué de bouleau est aussi appelé « marin ». Se compose de la marque FB, c'est-à-dire il est imprégné de la colle bakélite la plus résistante à l'humidité sous haute pression et température. Par conséquent, il peut être utilisé avec succès dans la construction et la décoration de navires, bateaux, yachts et autres installations flottantes, ainsi que partout où un matériau pouvant supporter de lourdes charges et ne pas se déformer lors d'un fonctionnement prolongé dans des conditions d'humidité constante est requis. : ports, quais, postes d'amarrage et autres structures.

Un meuble

Le contreplaqué d'ameublement doit répondre à certaines exigences, notamment pour les crèches. Il s'agit tout d'abord de la sécurité environnementale (absence de substances nocives pour l'homme), de la durabilité (les meubles, pendant le fonctionnement, ont généralement des charges considérables) et d'une belle apparence. Le contreplaqué de bouleau FK répond à toutes ces exigences, car sa résistance est supérieure à celle du conifère et il est imprégné de colle urée non toxique. Pour les faces avant des meubles, il est préférable d'utiliser le premier et le deuxième grade.

Le contreplaqué de construction est principalement du contreplaqué de grades 3/4 et 4/4, qui est utilisé dans les travaux intérieurs cachés : pré-finition des sols, plafonds, murs ; construction de cloisons intérieures, revêtements de sol, podiums; niveler le sol "brut", cadre pour plafond tendu, etc. En raison de sa légèreté, de sa résistance, de ses propriétés d'isolation thermique / phonique, de sa facilité d'utilisation et de son faible coût, il est utilisé partout où il n'y a pas d'exigences accrues pour une belle apparence.

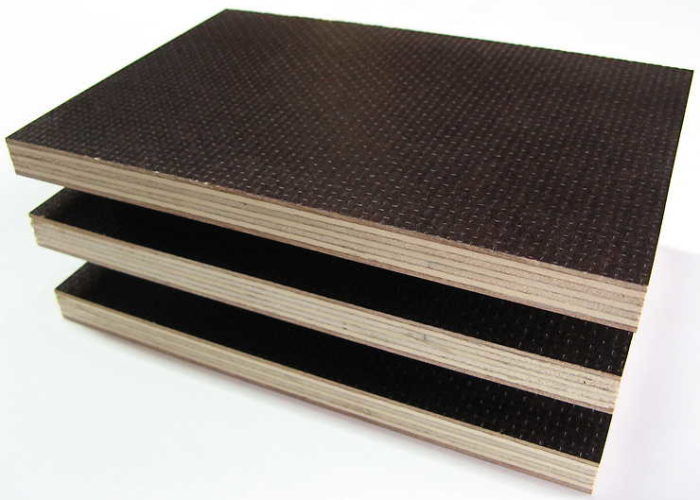

Ce type de contreplaqué est fabriqué à partir de la marque FSF, imprégné de colle au formaldéhyde dans des conditions particulières, de sorte qu'en termes de résistance et de résistance à l'humidité, il est parfois comparé à l'acier, car, ayant une densité élevée, il résiste facilement aux travaux mécaniques prolongés. stress. De telles qualités sont requises pour l'appliquer dans les industries les plus critiques : la construction d'avions, d'hélicoptères, de grands et petits navires ; dans la construction automobile et l'industrie automobile.

Coffrage

Le contreplaqué de coffrage est utilisé dans la construction d'une fondation en béton, il doit donc présenter des qualités exceptionnelles en termes de résistance, de résistance à l'humidité, de résistance aux environnements défavorables et aux diverses déformations (gonflement, dessèchement, fissuration, etc.).

Toutes les exigences de qualité spécifiées sont satisfaites uniquement par le contreplaqué de bouleau filmé FB avec le nombre maximum de couches (épaisseur 18 mm pour les murs et 21 mm pour le sol). Le processus de stratification des feuilles avec un film protecteur améliore considérablement les qualités de base de ce matériau de construction : la densité approche près de 700 kg/m3, et la résistance maximale est : le long des fibres au moins 55 MPa, à travers les fibres - au moins 25 MPa . En raison de ces qualités, ce matériau est durable et économique, c'est-à-dire après la construction de la fondation, les feuilles peuvent encore être réutilisées.

Le contreplaqué décoratif porte la marque FC et est fabriqué à partir de divers types de bois, mais, bien sûr, de l'élite ou du premier grade, car c'est le naturel du motif de surface qui est apprécié. De plus, pour préserver l'apparence et d'autres qualités précieuses du bois, il est soit stratifié, soit recouvert d'un vernis spécial. Application principale: finition extérieure et intérieure, décoration, design d'intérieur, mobilier, bricolage, etc.

On l'appelle aussi "automobile" - il s'agit de contreplaqué FSF laminé ou nervuré (si vous avez besoin d'un minimum de glissement). Un tel contreplaqué est utilisé pour la fabrication de diverses pièces de camions : sellerie de la charpente métallique des fourgons, revêtement de sol, garniture de porte, etc. En raison de leur solidité et de leur résistance à l'humidité, de telles pièces peuvent être utilisées pendant longtemps sans crainte de déformation ou d'usure. En outre, les avantages incluent la facilité d'installation - presque tous les travaux peuvent être effectués à la main et en peu de temps.

Processus de fabrication

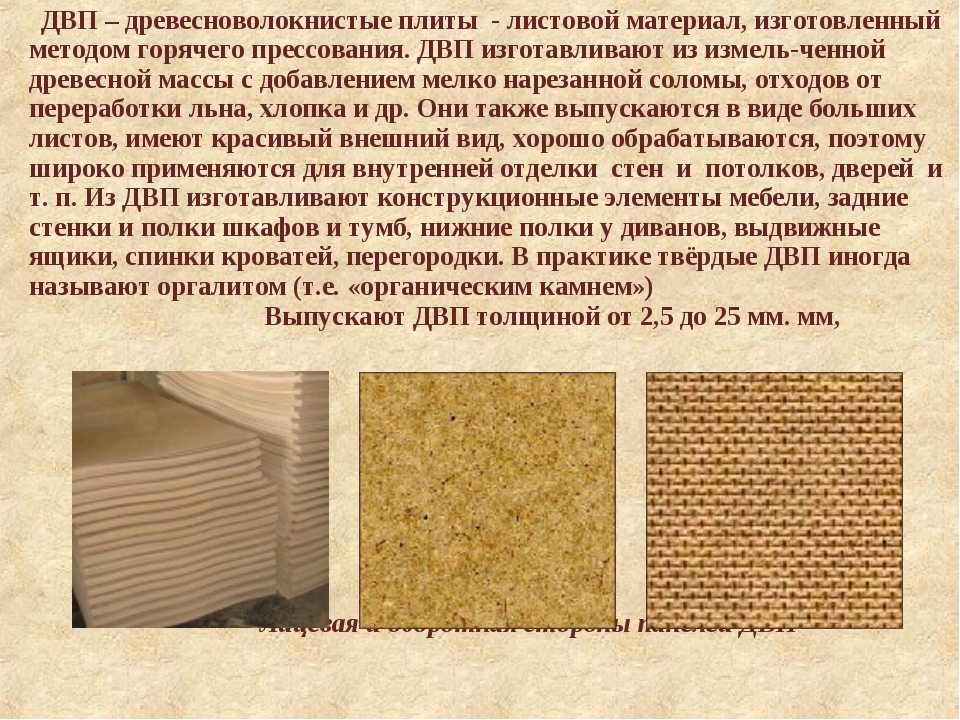

Le processus de fabrication du contreplaqué se déroule en plusieurs étapes.

Collage

Sur des tables spécialement équipées, des feuilles de placage de même taille sont placées. Leur surface est nettoyée de la poussière de bois et des petits débris afin que des bosses inutiles ne soient pas créées lors du collage. De plus, ils sont collectés et regroupés par taille en piles pour le futur collage de chaque plaque.

Tout d'abord, le contreplaqué de conifères est fabriqué comme couche interne et futur cadre. Une colle, un film de bakélite ou une résine résistant à l'humidité est appliqué sur la première feuille. D'en haut, il est pressé avec la feuille de placage suivante, ce qui permet d'obtenir une sorte de sandwich. Le processus peut être répété jusqu'à ce que 3 couches ou plus soient obtenues. Tous les travaux sont effectués dans des zones bien ventilées en raison de la toxicité accrue de certaines substances dans la colle.

Souvent, le nombre de couches est augmenté pour augmenter la résistance. Par exemple, cette méthode est utilisée lors de la production de contreplaqué de construction.

Procédé de collage de contreplaqué

Procédé de collage de contreplaqué

Lors du collage des fibres de bois de chaque nouvelle couche, ils essaient de la placer perpendiculairement à la précédente, ce qui augmente plusieurs fois la résistance de la future structure. Si le nombre de couches dans la planche est pair, cela signifie que la direction des grains de bois internes est parallèle les unes aux autres. Pour obtenir des feuilles pleine grandeur larges, la méthode de nervure le long des bords longitudinaux est utilisée.

Si des zones endommagées sont trouvées sur les feuilles, elles sont découpées et remplacées par des patchs spéciaux pré-préparés. Le placage endommagé est essayé d'être utilisé pour créer les couches intérieures de contreplaqué.

Parfois, sur la coupe de la feuille, vous pouvez voir des changements brusques dans la couleur des fibres avec des inclusions noires. Cela suggère que le fabricant a économisé sur l'achat de bois de haute qualité, utilisé des matières premières pourries de deuxième qualité ou violé le processus technologique de fabrication des produits. Une telle plaque résiste rarement aux charges requises et peut s'effondrer après un court laps de temps.

Collage à froid ou traitement thermique sous pression

La première méthode - avec le collage à froid, une feuille de contreplaqué est placée dans une presse et laissée là à température ambiante pendant 6 heures. Après solidification, il est envoyé à l'étape de séchage.

La deuxième méthode - les feuilles finies soigneusement collées sont envoyées sous une presse à chaud, où, avec la pression et la température élevée, les joints acquièrent une résistance finale.

Processus de pressage du contreplaqué

Processus de pressage du contreplaqué

Application de revêtement

Dans un atelier séparé, la surface est meulée et divers revêtements sont appliqués. Pour ce faire, utilisez toutes sortes de vernis, de peintures ou d'autocollants prêts à l'emploi avec des images.

Selon le revêtement, le contreplaqué est divisé:

- Pour le parement - se compose de plusieurs couches de placage pelé. Possède un revêtement sur un ou deux côtés.

- Contreplaqué filmé - le revêtement imite le plus souvent une structure en bois.

- Poncé et non poncé - une texture spécifique est créée sur la surface.

Bardage en contreplaqué

Bardage en contreplaqué

Caractéristiques de la production de différents types de contreplaqué

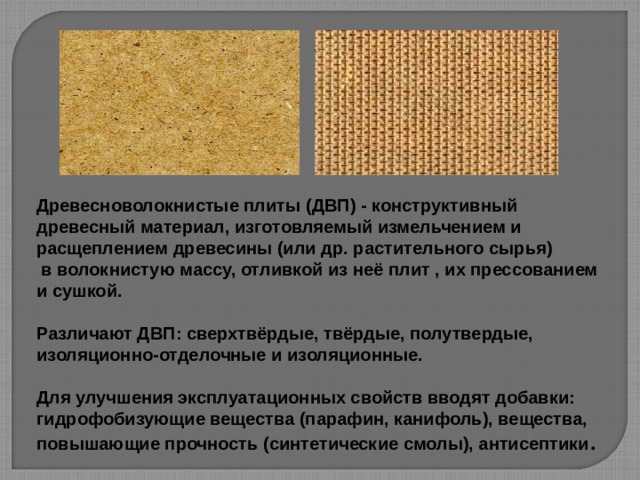

Contreplaqué bakélisé - a une résistance structurelle accrue. L'effet est obtenu en imprégnant les feuilles de placage avec de la résine de bakélite avec un pressage supplémentaire, sous haute pression à une température de 270 ° C.

Imperméable - une colle imperméable au phénol-formaldéhyde ou à l'urée-formaldéhyde est utilisée pour la production.

Profilé - a une structure complexe de fibres en forme de vague pour augmenter la résistance longitudinale.

Renforcé - une couche est placée à l'intérieur qui donne une résistance supplémentaire à la future dalle, l'insert peut être en métal-plastique, en fibre de verre ou sous la forme d'un treillis métallique.

Contreplaqué d'aviation - fabriqué à partir de placage de bouleau (l'un des matériaux les plus légers). Il peut être utilisé dans la construction aéronautique et la création de structures légères.

Emballer

Les produits finis, selon la taille et les souhaits du client, sont emballés dans divers matériaux et boîtes résistants à l'humidité.

La production de contreplaqué ne nécessite pas de gros investissements pour l'achat d'équipements et le lancement du processus de production. Le principe du processus technologique est simple et peu coûteux, donc chaque entrepreneur peut créer sa propre entreprise.

Épaisseur et but du contreplaqué

L'épaisseur de la feuille de contreplaqué dépend du nombre de couches de placage. Chacun d'eux peut mesurer de 1 mm (pelé) à 3,5-4,0 (raboté). Le matériau de placage à coupe rotative est plus flexible. En termes de caractéristiques de résistance, le raboté est meilleur.

Production de placage tranché et pelé

Les couches sont reliées avec de la colle sous la presse, de sorte que la direction du grain du bois ne coïncide pas - cela améliore considérablement la capacité du matériau à résister aux dommages mécaniques. La composition de l'adhésif détermine le niveau de résistance à l'humidité et de sécurité du contreplaqué :

- FSF (collé avec des résines phénol-formaldéhyde) - utilisé uniquement pour les locaux non résidentiels et les travaux extérieurs, haute résistance à l'humidité (épaisseur 4-40);

- FKM (des résines de mélamine sont utilisées) - indicateurs moyens de résistance à l'eau et de sécurité;

- FC (résines formaldéhyde et urée-formaldéhyde) - utilisé exclusivement pour les travaux intérieurs, ne résiste pas à l'humidité (épaisseur 3-24);

- FBA (collé avec de la colle albuminocaséine) est un matériau respectueux de l'environnement, non résistant à l'humidité (ils produisent des feuilles d'une épaisseur de 3-8) ;

- FB (ou contreplaqué en bakélite) - résiste à toutes les influences environnementales, y compris une humidité élevée, un feu ouvert, des dommages mécaniques (produits avec une épaisseur de 7 à 40), est utilisé dans la construction navale, la production automobile, la construction de podiums, les stades.

Contreplaqué bakélisé (bakélite)

Épaisseur 3 mm

Le contreplaqué d'une épaisseur de 3 mm ou moins est appelé contreplaqué d'aviation. Auparavant, il était utilisé dans la construction aéronautique, maintenant il est principalement utilisé dans la modélisation. Le matériau se plie facilement, ce qui en fait des objets intérieurs inhabituels. Disponible en deux tailles 1525x1525 et 1525x1830. Emballé en paquets de 130 pièces. Le poids total est respectivement de 590 et 707 kg.

Épaisseur 4 mm

Le domaine d'utilisation d'une telle feuille est déjà plus large. Il convient à la production de meubles, de décorations murales et même de revêtements de sol. Il se compose généralement de 3 couches de placage. La taille la plus populaire est 1525x1525.

Épaisseur 6,0, 6,5 mm

Feuilles à cinq couches pour la construction et l'assemblage de meubles. L'épaisseur permet de faire des fragments jusqu'à 3 mètres de long. Les tailles les plus courantes : 1525x1525, 1220x2440, 1500x3000.

Contreplaqué 8, 9.10 mm

Une feuille de 7 couches de placage. Il est utilisé à la fois pour la décoration et pour la fabrication de meubles. Le matériau résistera aux contraintes d'un sol lorsqu'il est posé en une seule couche. Formats disponibles : carré 1525x1525, rectangle 3000x1500, 1220x2440.

Dalles 12, 15 mm

Les feuilles de contreplaqué plus épaisses que 12 sont appelées dalles. Ils se composent de 9 couches ou plus de bois. Ils sont utilisés pour la construction de structures à forte charge : rayonnages, cloisons, sol.

Plaques 18 - 30 mm

Pour la production de ces panneaux, 15 couches ou plus de placage pelé sont collées ensemble. Lors de l'utilisation de tranches, leur nombre est environ 2 fois inférieur. Un tel contreplaqué est très durable, il est utilisé pour l'équipement des planchers intermédiaires, des terrasses, des coffrages pour les fondations, la construction de cuisines d'été.

Contreplaqué 35-40 mm

Les dalles les plus épaisses produites par les usines sont utilisées dans la production de palettes, de presses vibrantes, de plateaux de table, d'escaliers.Les tailles sont diverses : 1220x2440, 1250x2500, 1500x3000, 1525x3050.

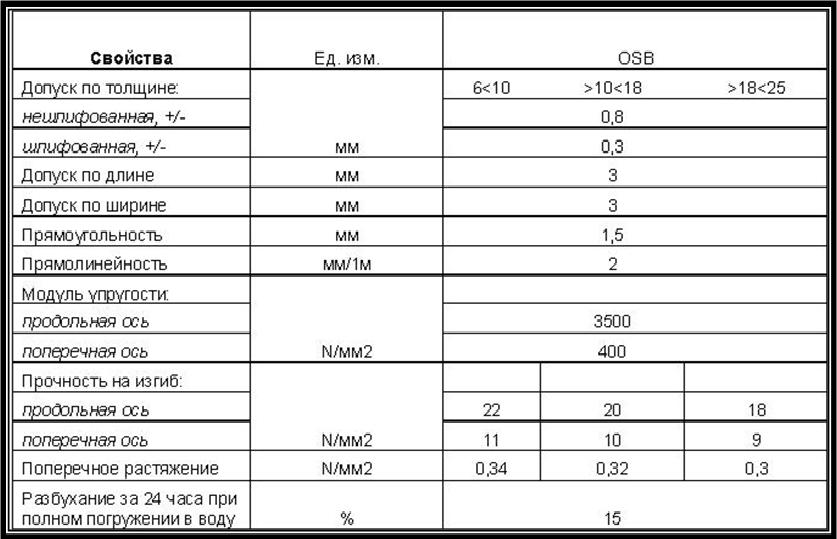

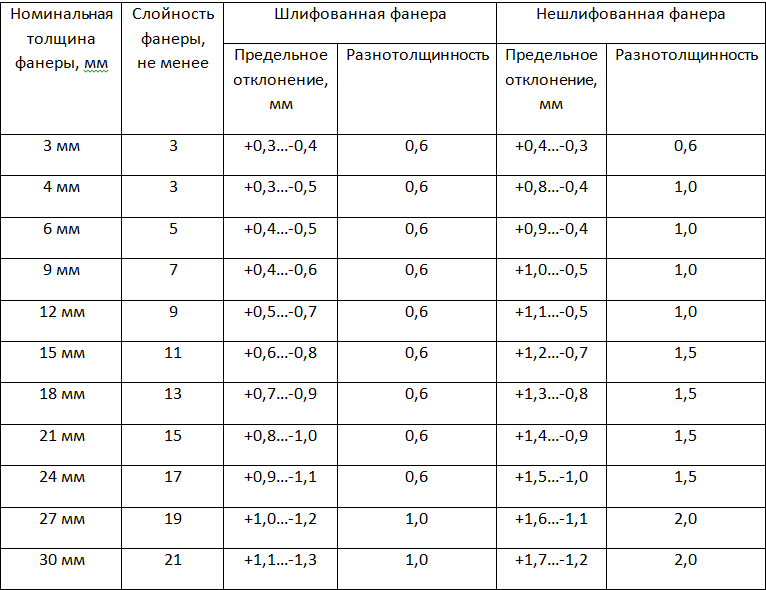

La norme prévoit l'écart maximal de l'épaisseur de la tôle par rapport à celle déclarée.

Les écarts maximum autorisés par GOST sont invisibles à l'œil nu

Intéressant : Brique standard - dimensions, caractéristiques, domaines d'utilisation

Applications de contreplaqué FK et FSF - des exemples clairs

Ainsi, nous savons que les feuilles, dans lesquelles le placage est collé avec de la colle phénol-formaldéhyde, ont une résistance élevée à l'humidité et une grande résistance. Nous avons également considéré que le contreplaqué FC est un matériau plus respectueux de l'environnement et qu'une telle qualité décorative lui est inhérente, grâce aux couches extérieures. Où est-il préférable d'utiliser les deux types? En règle générale, le contreplaqué FSF est utilisé pour la construction de bâtiments à ossature, y compris pour le revêtement extérieur de panneaux muraux préfabriqués, bien sûr, avec un traitement et une finition ultérieurs. Aussi, ce matériau est adapté à l'assemblage de carrosseries légères de certains véhicules ou remorques.

Classification du contreplaqué par fonction

Le domaine d'application du contreplaqué (laminé, poncé, résistant à l'humidité et autres) ne se limite pas à la construction, en raison de ses propriétés, le matériau est extrêmement demandé dans divers domaines.

Bateau. Seuls les types et les qualités de contreplaqué FB résistant à l'humidité (sur colle bakélite) de la plus haute qualité sont utilisés pour la finition des installations d'expédition, qui fonctionnent parfaitement dans des conditions d'humidité élevée et d'environnements agressifs.

Un meuble. Les types de contreplaqué utilisés pour les meubles doivent être respectueux de l'environnement, résistants à l'usure et durables. En règle générale, le contreplaqué FC combiné est utilisé pour les meubles.

Construction. Dans l'industrie de la construction, en règle générale, les qualités 3/4 et 4/4 de contreplaqué de bouleau sont utilisées. Ces types de contreplaqué peuvent être utilisés pour les sols, les murs et autres structures comme finition brute.

Aviation. À ces fins, les qualités de contreplaqué FSF sont utilisées. Ce contreplaqué a d'excellentes caractéristiques techniques et est idéal pour des industries aussi exigeantes et exigeantes que les avions, les navires, les wagons de chemin de fer et les automobiles.

Coffrage. Pour créer le coffrage, on utilise du contreplaqué filmé FB, qui présente d'excellentes caractéristiques en termes de résistance à l'humidité et à l'usure, de résistance et d'exposition à un environnement agressif.

Décoratif. Le contreplaqué FK est utilisé pour la finition des locaux. Ce type de contreplaqué doit avoir d'excellentes caractéristiques de couche externe (surface plane avec motif texturé). En règle générale, le contreplaqué de ce type est fabriqué à partir d'essences de bois précieuses ou de bois de la plus haute qualité.

Automobile. Pour les voitures, en règle générale, on utilise du contreplaqué FSF avec une surface stratifiée ou nervurée. Le contreplaqué a une résistance élevée, une résistance à l'humidité et une durabilité. Il est utilisé pour recouvrir tous les éléments d'une carrosserie de camion (parois, sol, portes, plafond).