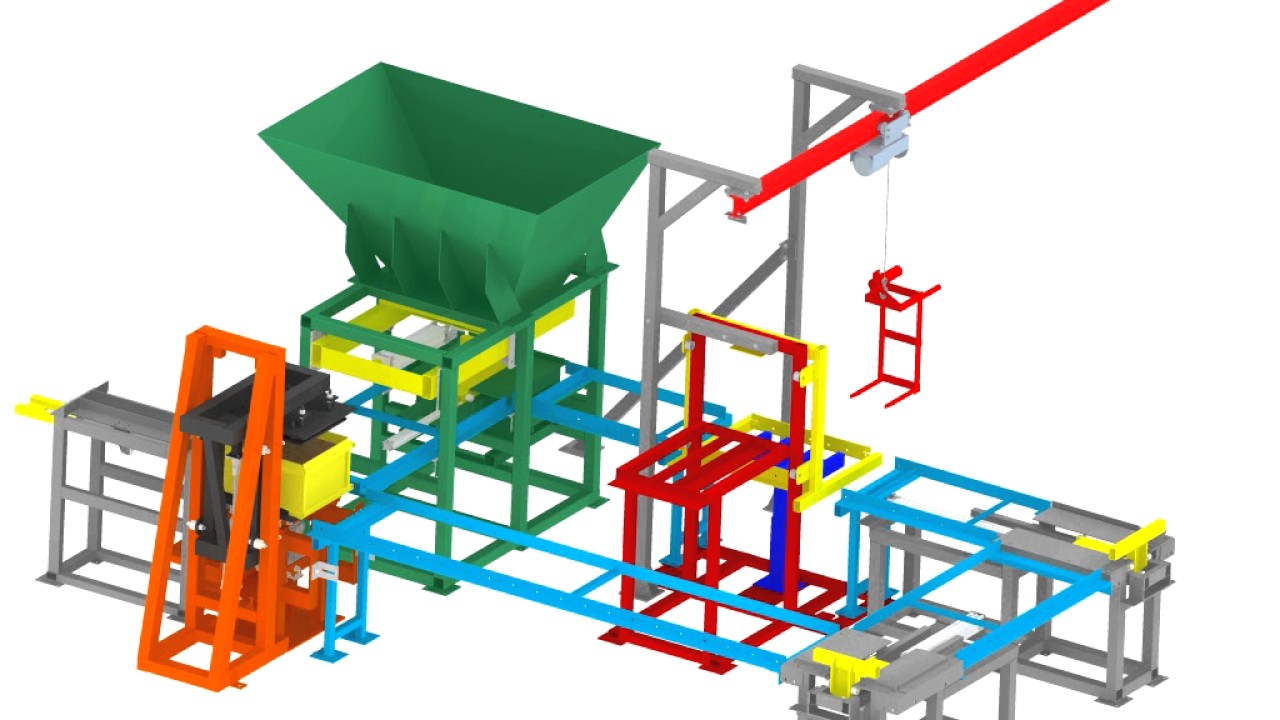

Composition de la ligne de production

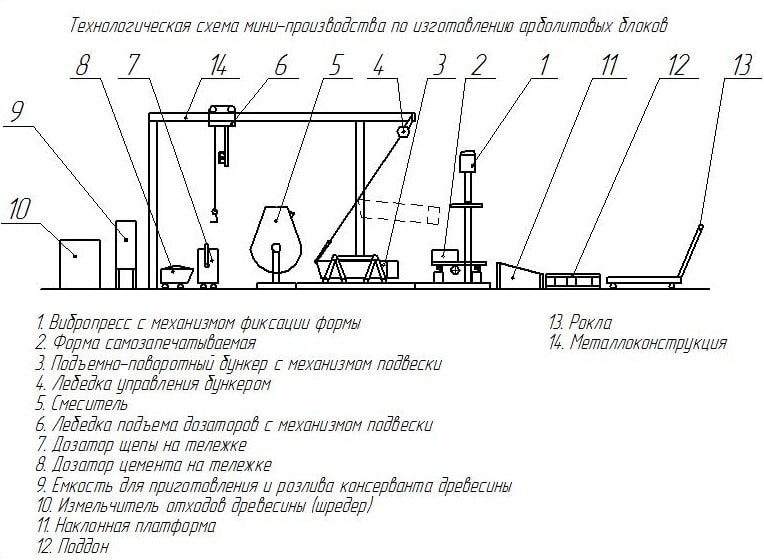

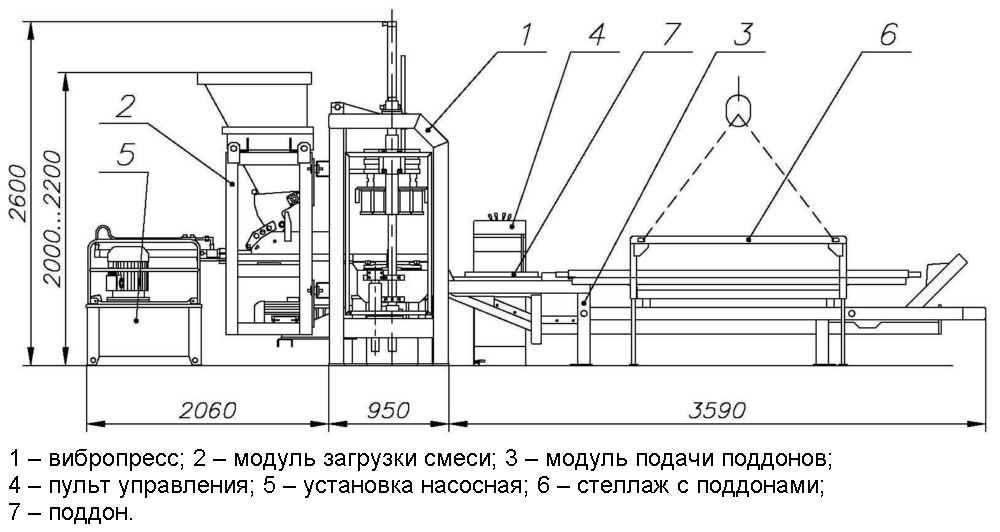

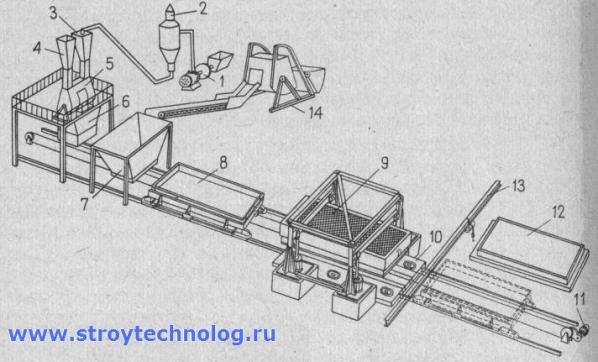

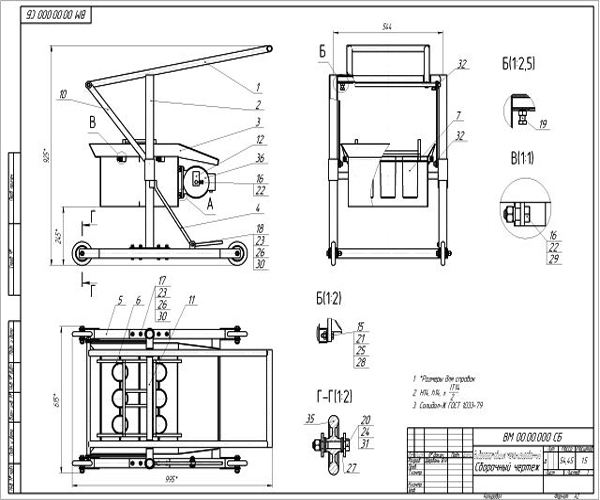

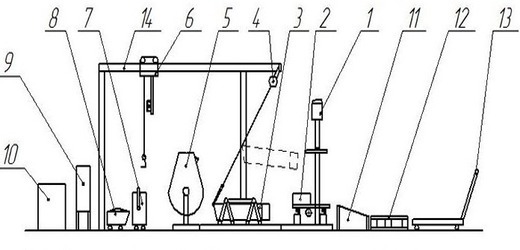

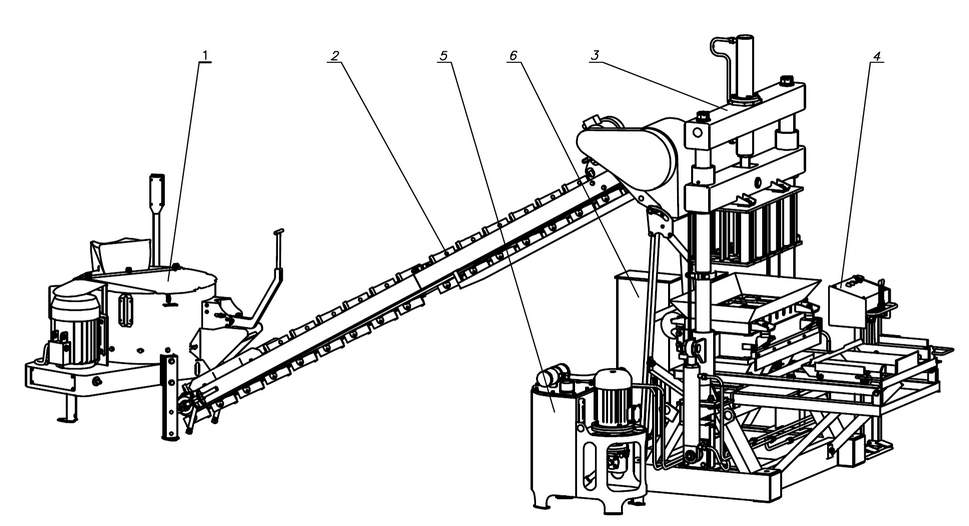

La ligne technologique pour la fabrication de produits en béton de bois comprend les équipements suivants:

- coupeur de copeaux de bois nécessaire pour déchiqueter les copeaux de bois (déchiqueteuse); cette machine est nécessaire si vous ne souhaitez pas acheter de copeaux de bois auprès d'un organisme tiers, mais envisagez d'établir vous-même sa production;

- un séchoir pour les copeaux de bois (un pistolet thermique peut être utilisé avec succès à ces fins);

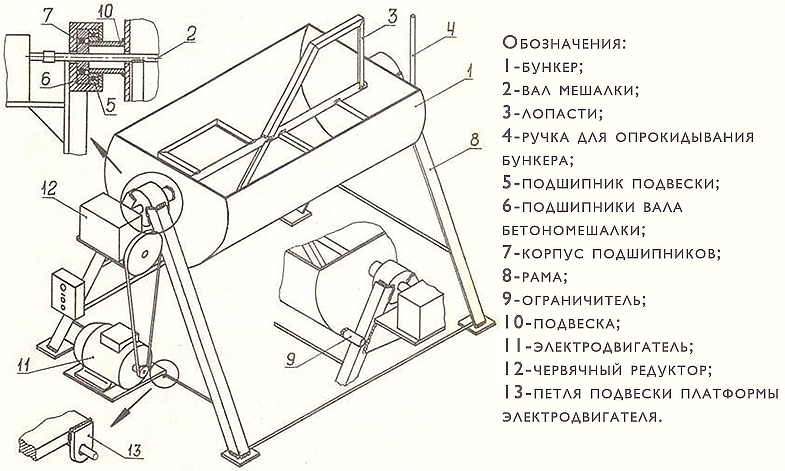

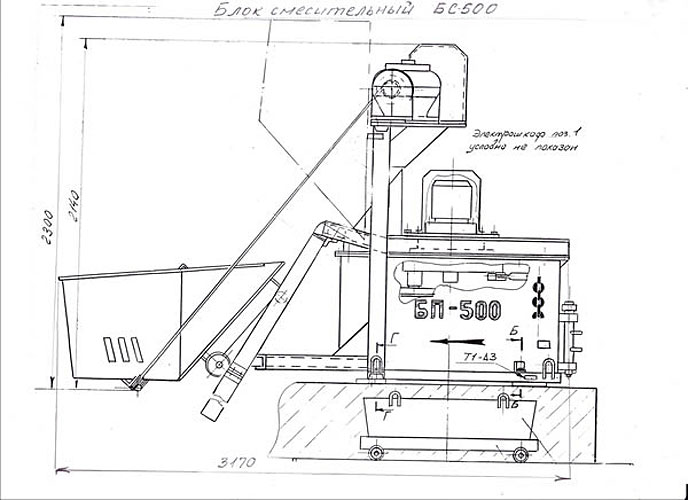

- malaxeur à béton pour béton de bois de type forcé (malaxeur à mortier), utilisé pour préparer le mortier;

- distributeur de mélanges;

- table vibrante ou presse vibrante;

- formes;

- conteneurs coniques pour ciment et sable, en tôle;

- convoyeur pour l'approvisionnement en matières premières;

- convoyeur pour fournir le mélange de béton de bois à la zone de battage ;

- trémie de réception, à partir de laquelle les copeaux sont transportés vers la déchiqueteuse ;

- palettes métalliques pour blocs de béton en bois.

Machine de fabrication de puces (Chip Cutter)

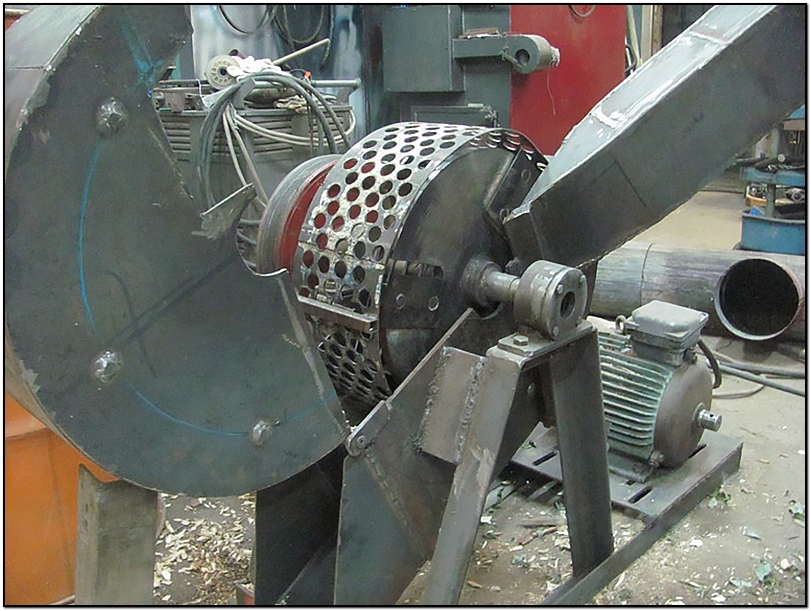

Les souches, les racines, les branches d'arbres, les fragments de tronc, ainsi que les déchets des industries de transformation du bois - tout cela peut être transformé en copeaux à l'aide de broyeurs (un autre terme est largement utilisé - broyeurs). Ils sont également appelés broyeurs de bois, broyeurs ou simplement copeaux de bois.

Les broyeurs à tambour sont le plus souvent utilisés comme copeaux de bois. Les matières premières traitées sont acheminées sur un convoyeur automatique. De plus, le matériau est capturé par les dents dans la fenêtre de réception de la machine et est progressivement introduit dans la chambre de traitement. Le coupe-copeaux se compose de deux tambours : un interne avec des trous à travers lesquels les copeaux prêts sont versés, et un externe, qui est une protection contre la dispersion des matières premières du bois. Plusieurs couteaux en acier sont fixés sur l'axe à l'intérieur d'un tel coupe-copeaux de bois. Au cours du processus de rotation, de petits morceaux sont découpés étape par étape dans le bois, puis ils sont jetés sur le convoyeur de déchargement. Le tambour est fixé au châssis et tourne avec un moteur électrique. La taille des copeaux obtenus est de 5 à 30 millimètres, en fonction de l'extension et des réglages du couteau. Une fois les copeaux fabriqués, ils doivent être séchés soit dans endroit bien aéré, ou dans une chambre de séchage. Le coupe-copeaux de bois est une machine indispensable pour la production de béton de bois.

Sur une note ! Les copeaux qui sont passés par deux étapes de traitement (d'abord dans une déchiqueteuse puis dans un broyeur à marteaux) ont les meilleures caractéristiques.

Séchoir à copeaux

L'une des principales conditions pour obtenir des blocs de haute qualité est l'utilisation de copeaux secs dans le mélange.

Le séchage est donc une opération très importante. L'unité de séchage elle-même est un dispositif composé de deux tambours : un externe avec des trous pour fournir de l'air chaud à partir d'un pistolet thermique et un tambour rotatif interne pour mélanger les copeaux

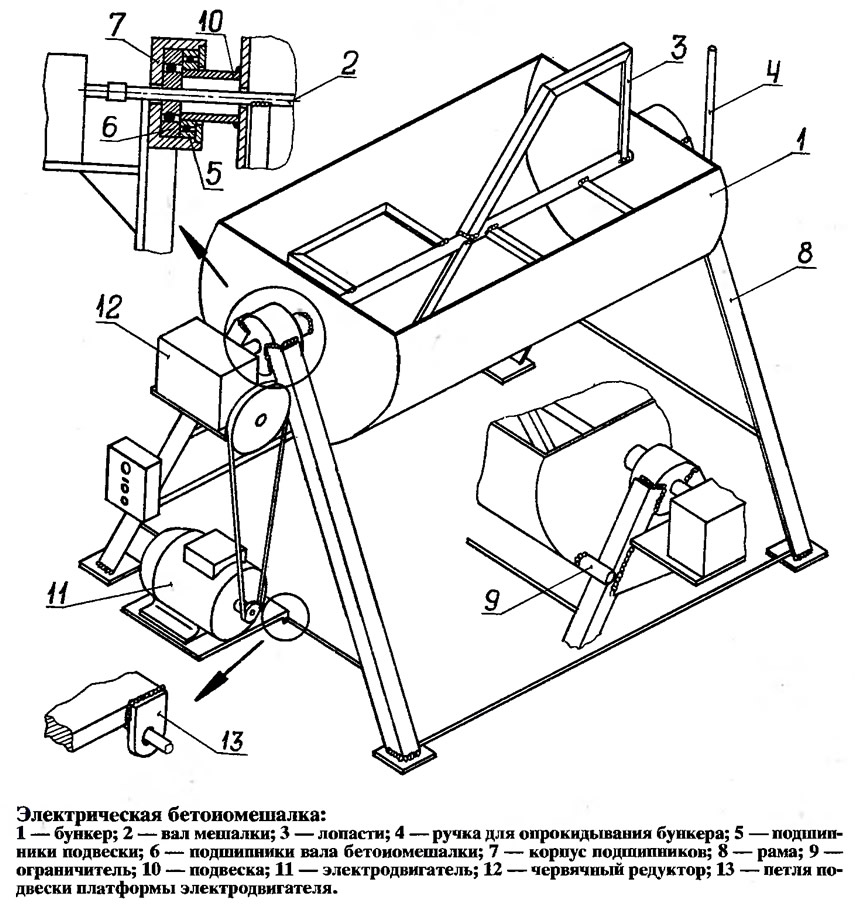

Mélangeur de mortier

La prochaine étape du cycle technologique est la préparation du mélange dans une bétonnière, qui est un conteneur dont le volume peut être calculé en fonction de la productivité prévue. Par exemple, pour la fabrication de blocs de béton en bois d'une quantité de 800 à 1 000 pièces, vous aurez besoin d'un conteneur d'un volume d'environ 5 mᶟ. À l'intérieur du récipient, il y a des lames qui remuent la solution. Ils sont entraînés par un moteur monté au-dessus d'un agitateur pour la production de béton de bois.

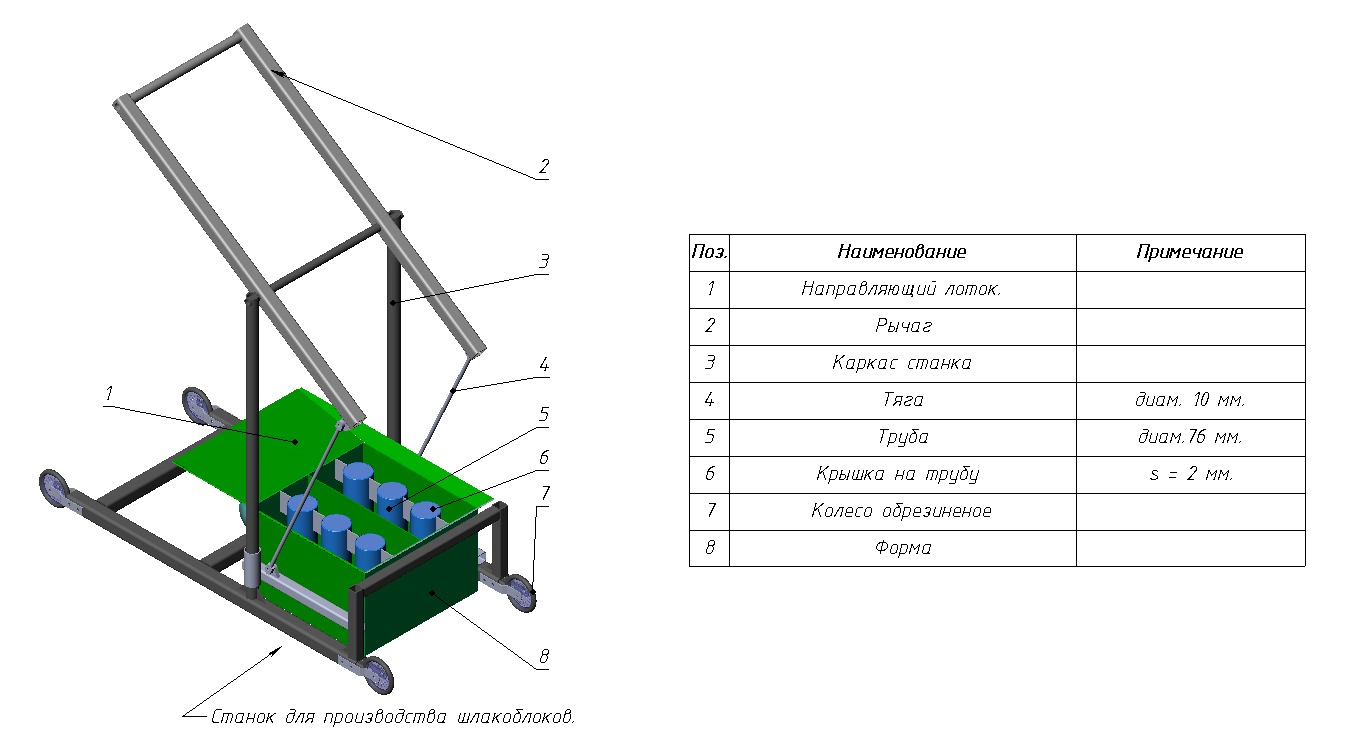

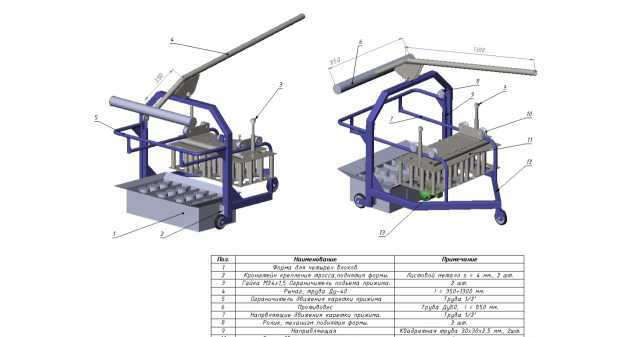

Formes

Les moules sont en métal, avec des poignées latérales et des couvercles supérieur et inférieur amovibles. La taille du formulaire doit correspondre à la taille du bloc.Il est recommandé d'équiper les matrices de loquets qui fixeront le couvercle dans une position correspondant à la hauteur du bloc au moment où le mélange est compacté.

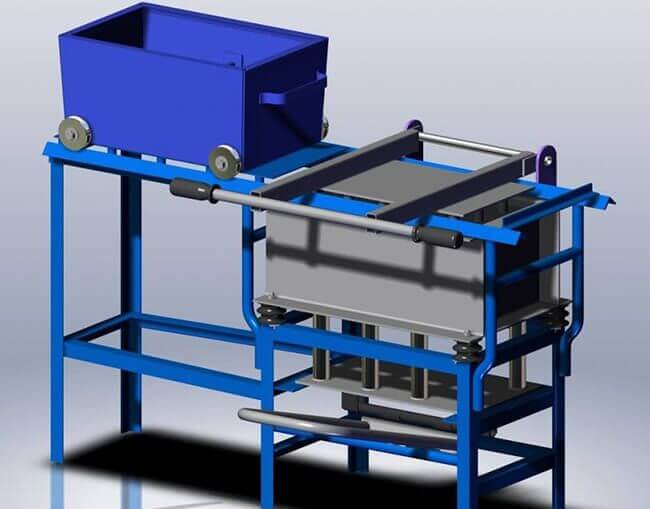

Table vibrante

La table vibrante est une surface en acier reliée au lit au moyen de ressorts. La table vibre en raison de la rotation d'un excentrique (charge avec un centre de gravité déplacé), qui est monté sur l'axe d'un moteur monté sur le dessous de la table (dessins et instructions de fabrication peuvent être trouvés sur Internet).

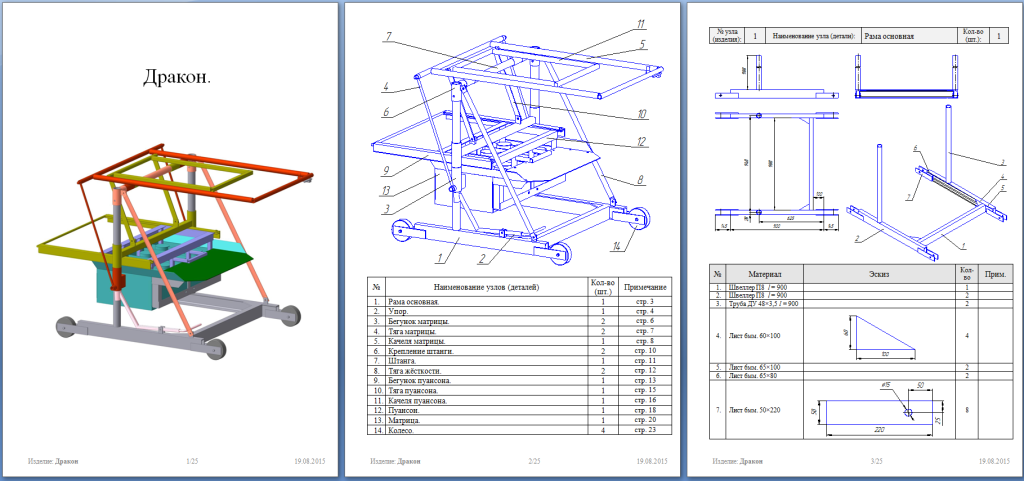

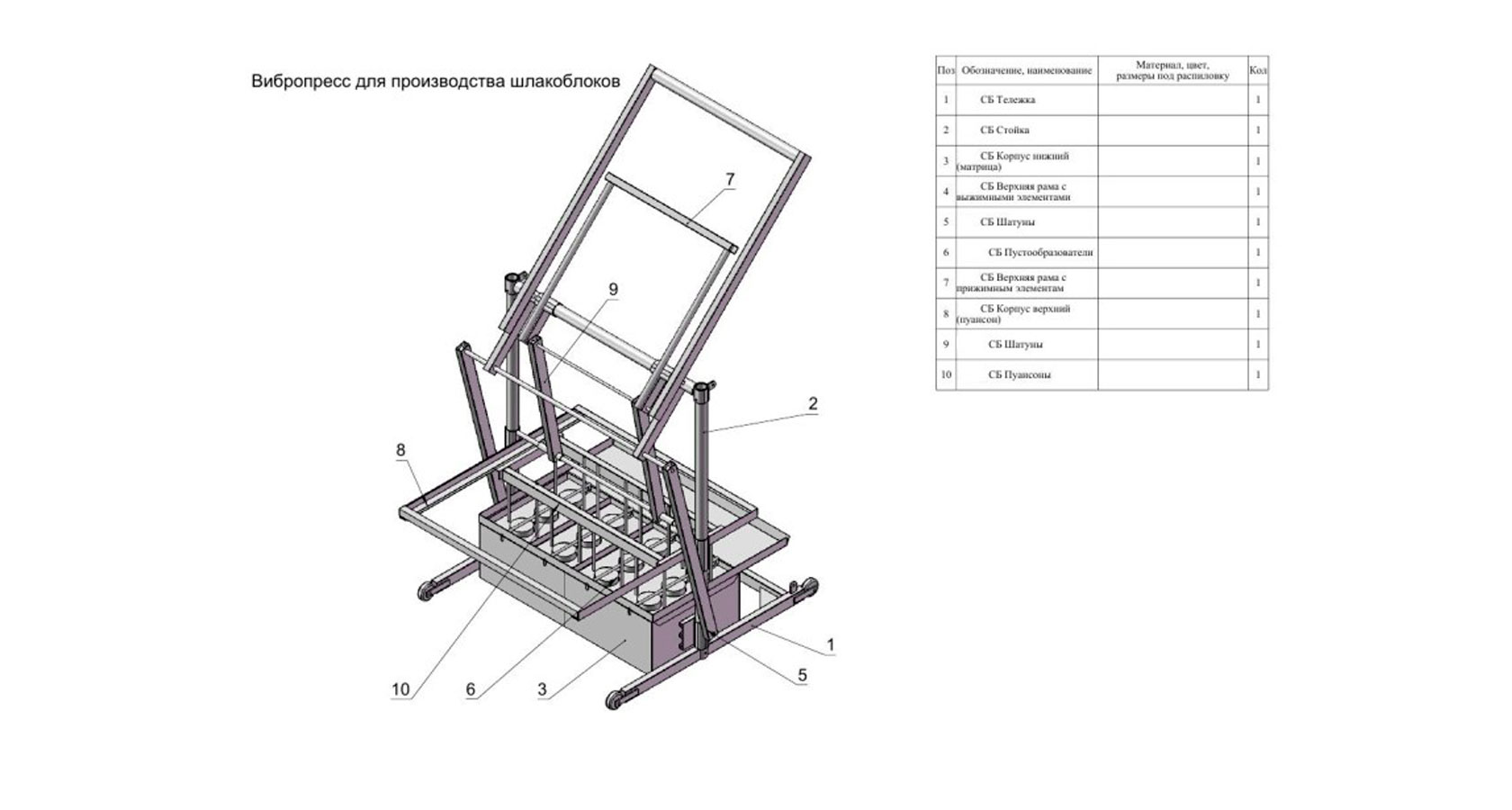

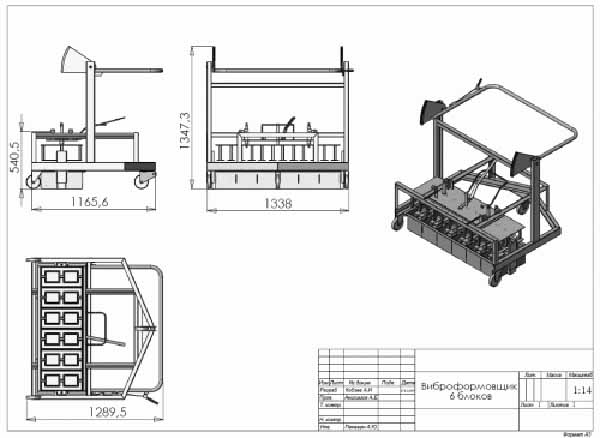

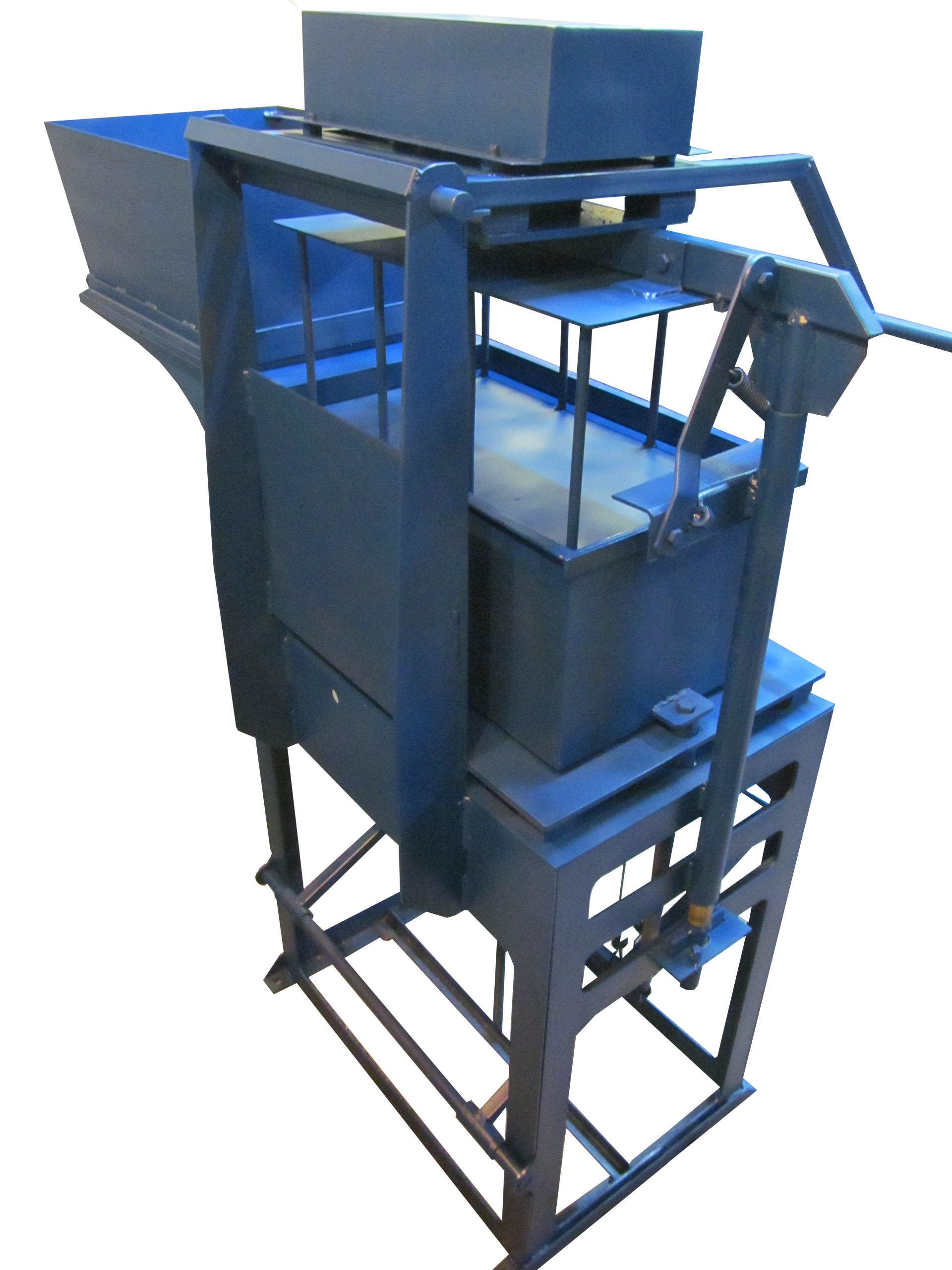

Vibropresse

L'utilisation d'une presse vibrante pour la fabrication de béton de bois permet d'obtenir des produits de densité accrue. Le mélange est versé dans un moule en acier, recouvert d'un couvercle et placé dans une presse vibrante, dans laquelle, sous l'action de vérins et de vibrations, la matière se rétracte.

Séchage des blocs finis

Si tu veux pour accélérer le processus de séchage des blocs, il est nécessaire d'organiser une zone pour les produits finis dans une pièce à proximité du séchoir à copeaux. Et en été, vous pouvez utiliser la zone pour le séchage. en plein air à proximité de la zone de production sous un auvent. Il est permis d'empiler les blocs les uns sur les autres après 4 à 5 jours après leur production, et le stockage des produits en rangées (en hauteur) est recommandé après 8 à 10 jours.

Formation de blocs de béton en bois

Lorsque la solution est prête, elle est versée dans un récipient approprié et doit maintenant être utilisée dans les 15 minutes. Pour former et fabriquer des blocs de béton en bois de vos propres mains, de nombreuses méthodes ont été inventées - en production, ce sont des coffrages pliables pour 6 à 12 blocs, et à la maison, ils sont généralement fabriqués une pièce à la fois dans des pochoirs faits maison.

Une des méthodes de fabrication en vidéo :

La technologie de fabrication du béton de bois offre deux options de moulage :

- Décapage rapide - après la prise initiale du ciment. En fait, il s'agit d'un processus non-stop - formation d'un bloc (remplissage de la solution dans un moule), pressage (ou vibropressage), décapage et envoi au séchage. Avec la préparation de la solution, même une personne peut fabriquer 80 à 100 blocs par jour. L'avantage de la méthode est la rapidité de fabrication de nouveaux blocs de béton en bois et le processus non-stop.

- Décapage en une journée - après pressage, le bloc est laissé dans le moule pendant 24 heures, après quoi seuls le décapage et le séchage sont effectués. Fabriquer des blocs de béton en bois de vos propres mains de cette manière peut être encore plus rapide, mais seulement s'il existe un nombre suffisant de formes dans lesquelles le béton de bois peut être laissé pendant la nuit. Les avantages de la méthode sont la forme proche de l'idéal du bloc qui, après la prise du béton, n'a pas la possibilité d'une moindre déformation.

Plus la géométrie des blocs est mauvaise, plus les joints de ciment entre eux seront épais, ce qui forme des ponts thermiques. Pour réduire la conductivité thermique, les blocs ont une forme en zigzag, qui brise un tel pont, empêchant ainsi l'évacuation directe de la chaleur.

Pour former des blocs, une machine spéciale ou des pochoirs sont utilisés - tout cet équipement pour blocs de béton en bois peut être fabriqué à la main.

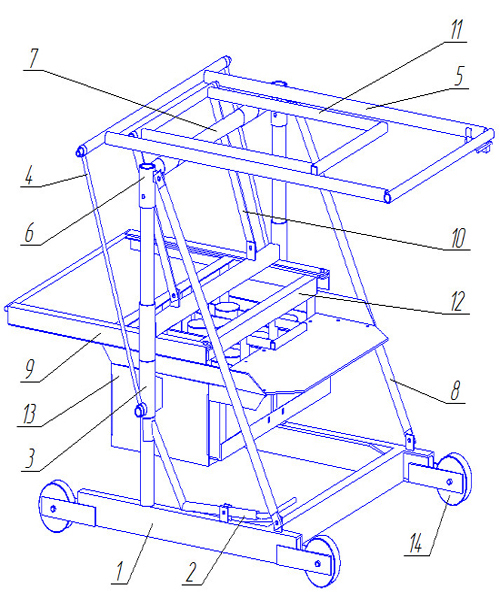

Utilisation de la machine

Les deux appareils peuvent être utilisés dans n'importe quelle méthode, mais leur machine est souvent conçue pour un démoulage rapide, afin d'augmenter la cadence de production. Leur avantage incontestable est l'appui de bloc sur une table vibrante. Le processus de formation lui-même est simple et l'équipement peut être approuvé par des travailleurs ayant une formation minimale.

Le travail de la machine semi-automatique sur la vidéo :

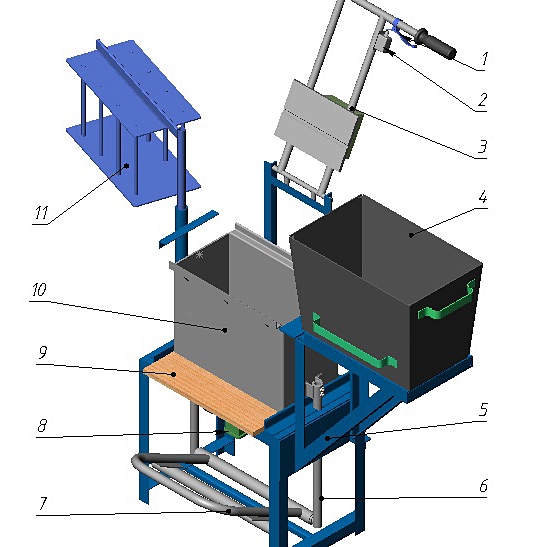

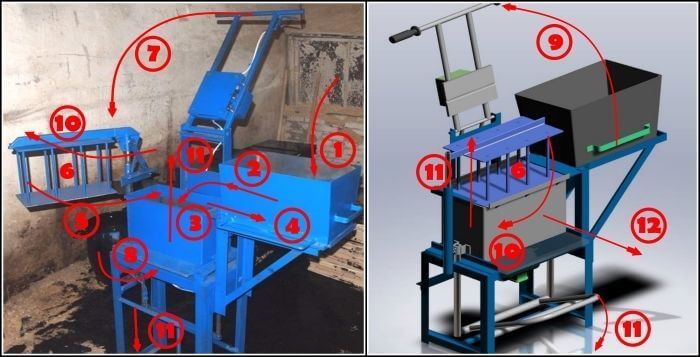

- Le mélange fini est versé dans un récipient doseur (1), qui se déplace sur les guides (2), versant la solution dans le moule (3).

- En plus de la solution, le couvercle (5) de la presse est installé (sa hauteur peut être ajustée par des goupilles (6) pour des personnes de différentes tailles) et enfoncé par le levier (7).

- Après avoir appuyé, la table vibrante (8) est allumée. Il fonctionne pendant 20 à 30 secondes et s'éteint automatiquement (vous pouvez utiliser le relais temporisé le plus simple) - vous ne pouvez pas enfoncer plus longtemps, car le ciment sera alors secoué jusqu'au bas du bloc.

- Le levier se replie (9), le couvercle de la presse est retiré (10) et le moule se soulève (11), pour lequel la pédale est enfoncée.

Le bloc de béton en bois fini peut être pris pour le séchage (12). Après 2-3 jours, il gagnera une résistance suffisante pour le transport.

Pour utiliser la méthode de décapage, en une journée, le moule est rendu pliable et amovible, et le couvercle supérieur peut y être fixé avec des loquets ou d'une autre manière pratique. Après bourrage, le bloc est directement démoulé et envoyé en décantation.

Arbolit à l'aide d'un pochoir

Il existe deux principaux types de moules utilisés - sous la forme d'une boîte sans fond ni dessus, ainsi que pliable, sous la forme de deux lettres "G", qui s'emboîtent autour du fond pour former une boîte rigide, recouverte de un couvercle. À son tour, il est également fixé avec des loquets séparés, qui sont découpés dans les parois latérales.

Quel que soit le moule utilisé, l'algorithme de base est le suivant :

- La boîte est en cours de préparation pour le remplissage du mélange bois-béton. Le passe-partout est posé sur une surface dure (1) recouverte de cellophane (afin que le bloc ne colle pas), l'ensemble de la boite est humidifié de l'intérieur.

- La première couche du mélange est coulée, compactée, la deuxième couche est ajoutée sur le dessus, si nécessaire la troisième et recouverte d'un couvercle. Sur la boîte traversante (2) repose l'oppression (un poids ou quelque chose d'approprié), à la partie supérieure pliable est fixée avec des loquets (3).

- Si vous avez un poinçon à portée de main, vous pouvez le passer sur le couvercle, cela remplacera la table vibrante.

- Selon la technologie utilisée, le coffrage est retiré ou le moule est laissé au repos.

Si la boîte de passage est rapidement dénudée, c'est d'abord elle qui remonte (4), puis le pliage est retiré et le couvercle est retiré. Le bloc est envoyé au séchage avec la base sur laquelle il a été formé.

Avantages et inconvénients des blocs de béton en bois

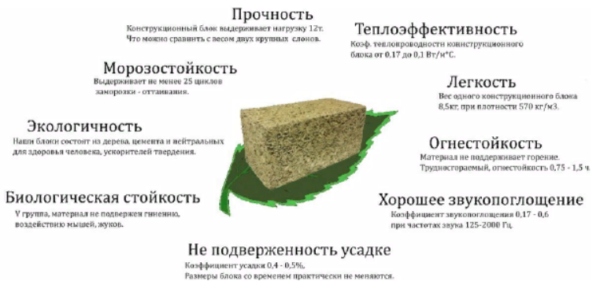

La technologie de fabrication et la composition des matériaux lui confèrent de nombreuses qualités utiles pour la construction.

- Sécurité environnementale pour le consommateur (les blocs n'émettent pas de substances nocives pour l'homme et les animaux dans l'atmosphère).

- Faible conductivité thermique (inférieure à celle des produits fabriqués à partir d'autres types de béton, à l'exception de certains types de béton mousse).

- Excellente isolation phonique (4 fois supérieure à celle des briques conventionnelles).

- Ininflammabilité.

- Bonne résistance au gel.

- Une résistance suffisante, garantie par les copeaux bien collés.

- Poids léger du matériau, facilitant le processus d'installation et réduisant la charge sur la fondation.

- Petit retrait (jusqu'à 0,5%).

- Facilité de traitement, vous permettant de couper des produits et d'y installer des attaches.

- Résistant à la fissuration sous contrainte.

- Pas besoin d'utiliser un treillis en plâtre lors de la décoration des murs en blocs.

Bloquer les avantages

Bloquer les avantages

Cependant, il est nécessaire de prendre en compte certains des inconvénients des blocs de béton bois :

- absorption d'humidité élevée (jusqu'à 85%), qui doit être traitée à l'aide d'imperméabilisation;

- mauvaise géométrie, qui nécessite une augmentation de la consommation de mortier de maçonnerie et entraîne des déperditions thermiques ;

- coût élevé des produits finis;

- aspect pas trop esthétique du matériau, ce qui nécessite une finition obligatoire;

- lors de la pose, une partie importante de la solution pénètre dans les cavités, qui sont des isolants thermiques (mais la structure devient plus solide).

Avant d'acheter des produits, il est nécessaire de vérifier la documentation, sinon il est possible de tomber sur des produits fabriqués de manière "artisanale", ce qui entraîne souvent une diminution de leur qualité.

La géométrie de ces blocs laisse beaucoup à désirer.

La géométrie de ces blocs laisse beaucoup à désirer.

En règle générale, les problèmes de géométrie sont causés par le dénudage des blocs immédiatement après le pressage. Le mélange élastique se dilate, de sorte que l'écart de dimensions peut atteindre 2 cm.

Un certain nombre d'inconvénients sont éliminés dans un nouveau type de produit - un bloc de béton en bois avec une couche extérieure de béton mousse.Dans le même temps, une substance à base organique doit être utilisée comme agent moussant afin de préserver la sécurité environnementale des produits.

Bloc de béton en bois poreux

Bloc de béton en bois poreux

Comment organiser les ventes

Avant de procéder à l'organisation de la production, il convient de réfléchir aux marchés de vente du produit fini. Des campagnes de marketing et de publicité organisées avec compétence, la participation à des expositions et des forums, la coopération avec des entreprises de construction apporteront rapidement les résultats souhaités.

Pour travailler avec de gros volumes de produits, il est préférable d'organiser une vente en gros de blocs de béton bois.

Vous pouvez vendre des produits :

- par le biais de bases et de magasins de gros, de gros-détail et de détail de matériaux de construction;

- personnes;

- organisation de campagnes publicitaires, soumission d'annonces aux médias.

Les ventes au détail ne devraient pas être réduites. La meilleure option serait de combiner les ventes en gros et au détail de blocs de béton en bois.

Malgré la forte concurrence dans l'industrie de la construction, le lancement d'une usine de production de béton de bois portera ses fruits assez rapidement. Ce matériau de construction est de plus en plus demandé, la technologie de sa fabrication est assez simple et les matières premières sont bon marché et abordables. Il suffit de trouver un local adapté, d'acheter du matériel et de démarrer la production.

07.03.2020

Instructions de bricolage

Préparation des matières premières

- Tamisez les copeaux de bois à travers un tamis fin pour éliminer la poussière, le sable, les petites inclusions.

- Versez 6 seaux de remplissage dans le mélangeur. Démarrer le tambour.

- Dissoudre 300-400 ml d'additif chimique dans 1 seau d'eau.

- Versez de l'eau lentement dans le tambour rotatif. Attendez quelques minutes pour que les copeaux soient uniformément mouillés avec la solution.

- Ajouter 1 seau de ciment sec M500 dans le tambour en petites portions. Amener le mélange à un état homogène.

Moulage

Versez le mélange fini dans une auge ou une palette, d'où il sera pratique de le récupérer avec une pelle.

Recouvrez la palette sur laquelle vous formerez les blocs de papier d'aluminium.

Placer le moule dans le coin de la palette.

Remplissez le moule à ras bord avec une pelle, tassez la masse avec une barre. Son retrait sera d'environ 30%

Compléter avec du béton si nécessaire.

Placez le couvercle dans le moule, tapotez-le uniformément avec un marteau jusqu'à ce qu'il descende jusqu'aux repères de hauteur du bloc interne.

Avec précaution, en gardant la position verticale, retirez la boîte de l'unité.

- Retirer le couvercle.

- Placez le moule à 15-20 cm du produit fini et commencez à mouler le suivant.

Pour obtenir des blocs de la plus haute qualité, le décapage doit être effectué au plus tôt 24 heures après la formation du produit. Pendant ce temps, la force du bloc atteindra 30%. Dans ce cas, il est préférable de réaliser plusieurs dizaines de coffrages en bois, qui peuvent être retirés et utilisés tous les 2-3 jours. Les blocs atteindront 100% de résistance après 30 jours de stockage dans un endroit chaud à l'abri des précipitations et du vent.

Calcul de la consommation de matières premières

Calculez la quantité requise de béton de bois en fonction de la surface totale des murs porteurs moins la surface des ouvertures.

- Si vous avez l'intention de fabriquer des blocs standard de 20x30x50 cm, un bloc dans le plan du mur prend 0,20 x 0,50 = 0,1 m².

- En divisant la surface totale du mur en m² par 0,1 m², vous obtiendrez le nombre de blocs de béton en bois en morceaux.

- La quantité de matériau de mur fini est mesurée en mètres cubes. Le volume d'un bloc est de 0,03 m³.

- 1 m³ de béton de bois se compose de 33 blocs.

Pour la fabrication de 1 m³ de béton bois il vous faudra :

- 250-300 kg de ciment Portland.

- 250-300 kg de mastic sec.

- 400 litres d'eau.

- 8-10 kg d'additifs chimiques.

Équipements et outils

En vente, il existe des machines pour fabriquer des blocs de béton en bois à la maison. Ils facilitent et accélèrent les travaux chronophages, mais sont coûteux. Si vous avez besoin de matériaux muraux uniquement pour votre maison et que vous n'avez pas peur de la longueur du processus, vous pouvez vous passer d'équipements coûteux.

Tu auras besoin de:

- bétonnière à action forcée;

- pelle;

- formulaires pour blocs;

- film de polyéthylène;

- palettes en bois;

- marteau;

-

barre de bourrage.

Pour la fabrication du béton de bois, un malaxeur à béton à action forcée est utilisé

Le moule est fabriqué à partir de tôle d'acier ou de coffrage en bois. Le moule en métal a deux parties. La boîte est en acier avec une section de 1,0 à 1,5 mm. Sa taille est de 30 x 50 cm, la hauteur est de 30 cm. Le couvercle est en acier d'une section de 3,0 mm, dimension 33 x 53 cm. Sur les parois intérieures de la boîte à une hauteur de 20,5 cm du fond, appliquez marques bien visibles. Il est même préférable de souder des crochets d'environ 5 mm de haut le long de la ligne de la marque, ce qui fixera le couvercle à l'épaisseur de bloc donnée.

Le moule pour blocs de béton en bois est en acier avec une section de 1,0 à 1,5 mm

Le coffrage en bois peut être réalisé à partir de planches bordées : un caisson de 31 x 51 cm le long des parois intérieures et un couvercle de presse de 33 x 53 cm. La hauteur du caisson est de 30 cm. Les parois intérieures du caisson et le le bas de la couverture doit être recouvert de linoléum afin que la masse de béton ne colle pas à la surface.

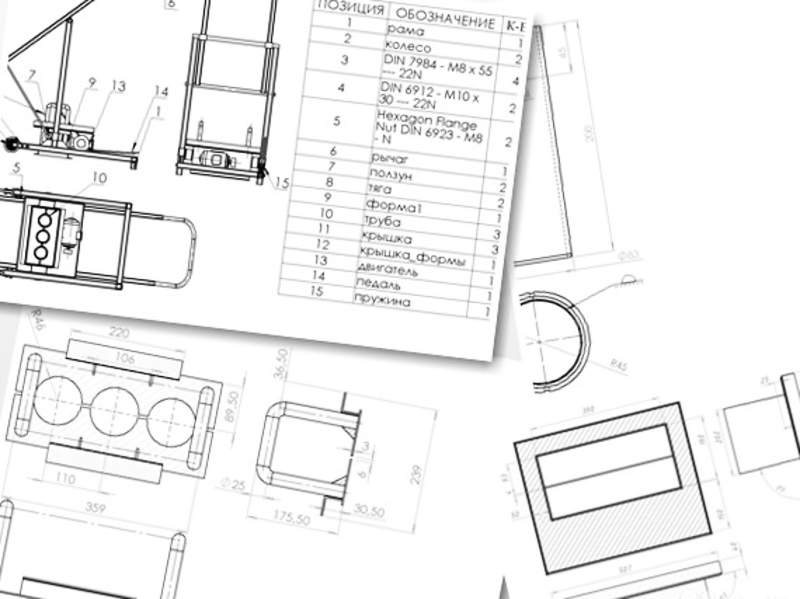

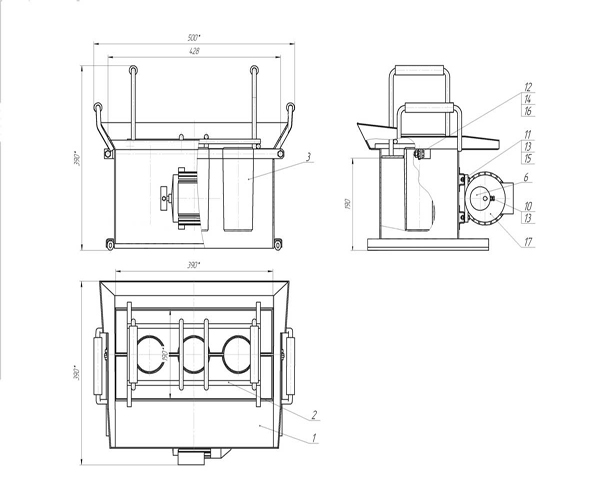

Nous collectons les nœuds du coupe-copeaux

Nous effectuons le montage dans l'ordre suivant :

- Nous assemblons le billot : nous mettons des roulements, un disque avec des couteaux et des marteaux sur l'arbre ;

- Nous préparons le corps pour l'installation: découpons les trous pour l'arbre de travail, la trémie de réception et le déchargement des copeaux;

- Nous perçons les trous nécessaires pour les boulons d'assemblage et soudons l'entonnoir de la trémie en biais;

- Nous assemblons l'entraînement : nous fixons le moteur sur le châssis, montons les poulies et mettons une courroie (vous pouvez utiliser une courroie de voiture) ;

- Nous attachons le bloc de déchiquetage au cadre et le fermons avec un étui de protection (pour éviter les accidents);

- Nous effectuons un essai au ralenti.

Coupe-copeaux de bois, ens.

Coupe-copeaux de bois, ens.

Si la machine est nécessaire exclusivement à vos propres fins, il est alors logique de fabriquer vous-même un coupe-cravache pour le béton de bois, car si vous l'achetez dans la version d'usine, cela ne coûtera pas très cher. Le coupe-copeaux fabriqué peut être placé sous un auvent dans le jardin ou dans le garage.

Comment fabriquer un coupe-copeaux de bois de vos propres mains: dessins, appareil de construction

Au stade final, les copeaux à l'aide des lames tombent sur le tamis et sortent du coupe-copeaux à travers le trou de déchargement. A l'entrée, la trémie de réception est conçue comme un entonnoir afin de simplifier l'approvisionnement en matières premières à transformer et de sécuriser ce processus pour les mains.

Avec une augmentation de la vitesse de rotation de l'arbre avec un disque, une certaine quantité de matière première en bois peut être naturellement réduite en poussière, ce qui est mauvais, bien que les performances du coupe-copeaux augmentent.

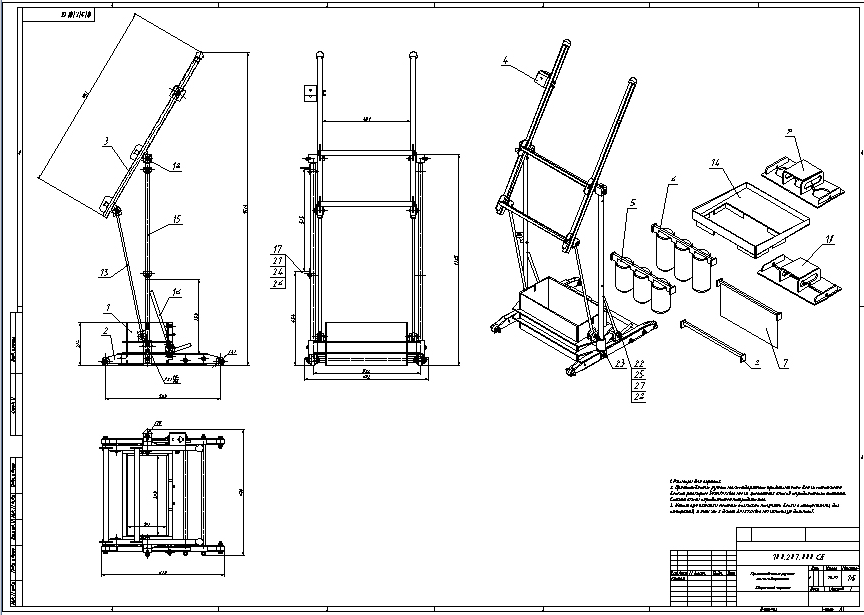

Les dessins nécessaires, selon lesquels un concasseur à marteaux rotatif fait maison peut être fabriqué pour la production de béton de bois, sont présentés ci-dessous. L'équipement étant fait maison, les dimensions des pièces devront être choisies en fonction de leur propre matériau. Les dessins d'exécution de différents copeaux de bois peuvent différer en taille et en présence de certaines unités, mais le principe de fonctionnement reste le même. Après avoir appliqué la tension B à l'équipement, le moteur électrique transfère sa rotation au moyen d'une transmission à courroie trapézoïdale à un tambour à pales 4 par l'intermédiaire d'une poulie 14 et d'un arbre.

Il suffit de mettre les déchets de bois dans la trémie d'alimentation, qui est immédiatement transformée en copeaux de longueur optimale jusqu'à 25 mm. Après avoir assemblé de vos propres mains une déchiqueteuse de bois pour béton de bois et en gardant la distance entre les marteaux dans un concasseur de bois et de béton, vous pouvez produire des copeaux de bois jusqu'à 25 millimètres de long et environ 5 millimètres de large. De tels copeaux sont idéaux pour la fabrication de blocs de bois en béton ou pour la fabrication de béton de bois monolithique. Il est effectué sous un certain angle, grâce auquel les branches ne sont pas rejetées.

Si vous envisagez de construire une maison à partir de blocs de béton en bois fabriqués par vous-même ou de béton de bois monolithique, vous avez besoin de copeaux de bois. En l'utilisant, vous améliorerez considérablement la qualité des blocs, et plus tard, après l'achèvement de tous les travaux de construction, il sera utile comme broyeur de jardin pour traiter les déchets laissés après la récolte d'automne du jardin, ainsi que pour tailler les arbustes et les arbres.Vous pouvez fabriquer un coupe-copeaux de bois pour le béton de bois en utilisant un certain ensemble d'outils et de matériaux à portée de main. Les unités principales de la machine sont un disque de déchiquetage avec des couteaux et un rotor avec des marteaux et des lames.

Avant de construire un coupe-copeaux de bois de vos propres mains, vous devez préparer tous les détails. Pour faire un disque, vous avez besoin d'une tôle d'une épaisseur de mm.

En quoi consiste un coupe-copeaux

Le diamètre du produit fini doit être d'environ mm. Un trou est fait au centre où la clé est placée, et le long du périmètre extérieur il y a des fentes symétriques. Les copeaux seront déchargés à travers eux.

Des trous sont préparés pour la fixation des couteaux. Un coupe-copeaux à faire soi-même peut être assemblé à l'aide d'un disque fini. Dans tous les cas, le disque sera en même temps un volant d'inertie.

Pour préparer des couteaux, dont chacun doit avoir deux trous, il est le plus souvent recommandé de prendre des ressorts d'une voiture. Les couteaux de broyage sont fixés avec des boulons, qui sont dévissés et serrés avec une clé hexagonale. Ce fait s'explique par le fait que les vis du tournevis ne sont pas si serrées. Les marteaux s'entendent comme des plaques métalliques plates dont l'épaisseur est d'environ 5 mm.

Ils sont situés sur le rotor. Ce sont les pièces qu'il vaut mieux acheter toutes faites. Il est nécessaire de préparer un tamis. Lors de l'installation des couteaux dans la déchiqueteuse, il est nécessaire d'assurer l'alignement requis des couteaux derrière le plan du disque.

La différence dans l'exposition des couteaux ne doit pas dépasser 0,2 mm.

Mode de broyage

Les tranchants des couteaux doivent se trouver dans le même plan, l'écart entre les couteaux et les contre-couteaux doit être uniforme 0.

Après avoir affûté les couteaux à l'angle requis, effectuez un affûtage supplémentaire sur l'envers du chanfrein sur une largeur de 0. Après chaque réaffûtage, les couteaux doivent être au repos pendant au moins x heures pour soulager les contraintes de fatigue. Remarque : Les couteaux à déchiqueter fabriqués à partir d'autres nuances d'acier sont accompagnés d'informations supplémentaires sur les instructions.

À propos de la société. Galerie de photos Galerie de vidéos. Disponible en entrepôt : 26 unités Expédition de la déchiqueteuse Junkkari hjg à la fendeuse hydraulique de bois de chauffage Drovokol Japa Finlande Quantité : 1 pc. Emballeur de bois de chauffage Palax Motti Quantité : 4 pcs.

Packer pour bois de chauffage Palax Packer Quantité : 2 pcs. HJ - Broyeur de branches entraîné par tracteur avec alimentation hydraulique Quantité : 3 pcs. Affûteuse - IRM Quantité : 1 pc. Scierie à ruban ZL- 60V Quantité : 1 pc. W-Forrest - broyeur rotatif jusqu'à mm de diamètre. Quantité: 1pc Commande de pièces détachées. Broyeurs Broyeurs à bois. Fendeuse à bois Fendeuses et fendoirs à bois.

Technologie de production

S'il y a des blocs à l'intérieur du moule, des spécialistes procèdent à un décapage suivi d'une lubrification des pièces à l'émulsion. Une fois la procédure terminée, l'assemblage est effectué. Ensuite, un cycle standard est lancé, selon lequel des blocs sont produits à partir de béton de bois. Il ne faut pas plus de 15 minutes pour le compléter avec 4 employés au travail.

La séquence d'actions dans la production de chaque bloc de béton en bois est la suivante.

- L'agrégat est chargé dans le distributeur. Ce dernier est fixé à un élévateur qui alimente le matériau à l'intérieur du mélangeur. Certains modèles d'équipements de production prévoient l'utilisation d'un mécanisme de levage du distributeur.

- Une solution minéralisante est ajoutée au granulat, puis du ciment Portland.

- La technique mélange indépendamment les composants pendant trois à cinq minutes, après quoi elle alimente le mélange fini dans une presse vibrante avec une table vibrante.

- Le mélange est nivelé, chaque cellule reçoit sa propre plaque de contact. Ensuite, la table vibrante est relevée pour atteindre le niveau des plaques de pilonnage. Ici, les matériaux sont compressés à l'aide d'une presse et d'un moule.

- Les spécialistes du bricolage installent des pinces pour la plaque de contact qui interagit avec le formulaire.

Avantages et inconvénients des matériaux de construction

Les blocs Arbolite se caractérisent par une efficacité énergétique élevée, ce qui leur permet d'être utilisés pour équiper les murs de la maison de l'extérieur. La densité du matériau de construction ne permet pas son utilisation dans la construction de bâtiments à plusieurs étages. Par conséquent, ces blocs ne sont pertinents que pour la construction de bâtiments de faible hauteur. Le matériau résiste aux charges lors de fortes fluctuations de température, ce qui contribue à la formation de fissures sur les murs de la maison.

Les propriétés d'isolation thermique du matériau dépassent celles des briques et des blocs de construction en béton pur. Il a absorbé toutes les meilleures qualités de bois, tout en restant ignifuge, ne s'effondre pas et ne fume pas sous l'influence des températures élevées et du feu direct. Une maison en blocs de béton bois retient longtemps la chaleur lorsque le chauffage est éteint, même à des températures extérieures négatives. La durée de vie du matériau dépend directement de sa qualité et de son mode opératoire. Il conserve ses propriétés dans la plage de température de +25 à -500C. Avec l'alternance de fortes gelées et dégels, la durée de conservation du béton de bois est réduite.

Le matériau est relativement peu coûteux, il est facile de l'ajuster à la taille souhaitée, cependant, les blocs ne diffèrent pas par leur aspect esthétique. Par conséquent, pour donner à la structure un aspect respectable, un revêtement sera nécessaire. Les erreurs de dimensions des blocs, difficiles à éviter pendant le processus de production, peuvent entraîner des irrégularités dans la pose des joints. Le faible poids des blocs vous permet d'économiser sur la qualité de la fondation, car des charges élevées ne lui seront pas appliquées.