Où est appliqué

À l'heure actuelle, vous pouvez trouver des poêles de différents modèles, mais le principe de leur fonctionnement est toujours le même. Leur principale différence réside dans le type de carburant. Ils peuvent fonctionner au pétrole, au charbon, au gaz et à l'électricité - des fours électriques plus modernes. Les fours sont utilisés pour :

- Briques à cuire.

- Cuisson des céramiques.

- Fabrication de pain et boulangerie.

- Les objectifs de l'industrie métallurgique.

En règle générale, les fours fonctionnent sans interruption (24 heures sur 24), ce qui vous permet de réduire les coûts de chauffage. Les fours électriques sont coûteux, mais lorsqu'ils travaillent en plusieurs équipes (le plus souvent trois), ils sont rapidement rentables. Les modes de tir peuvent différer en fonction de deux facteurs principaux :

- produit cuit (type, forme, taille);

- type de liquide de refroidissement.

L'intensité de la cuisson et sa qualité sont directement liées au type de chargement des briques crues sur les chariots. Les chariots se déplacent sur toute la longueur du tunnel, et sont sujets à l'usure due aux changements de température, c'est probablement le seul inconvénient du four. Le mode de cuisson est choisi en fonction du type de produit, de la mécanisation du procédé, de la taille du canal et, bien entendu, du combustible. Il n'est pas rentable d'installer un four tunnel à la maison, cela prend beaucoup de place, avec une utilisation rare, il n'est pas économique et sans la mécanisation des étapes individuelles, la qualité de la cuisson sera loin d'être idéale.

La cuisson dans des fours tunnel électriques a lieu à des températures allant jusqu'à 1400 degrés. Le processus de chargement est effectué sur des tuiles, de l'argile réfractaire ou de la ferrite. Pour éliminer l'adhérence de l'argile, les tuiles sont traitées avec de l'alumine en poudre. Dans certains cas, des carreaux de ferrite sont cuits, ce qui est nécessaire lors de la pose de rangées hautes. Chaque rangée est recouverte d'alumine en poudre afin que les produits ne collent pas ou ne se déforment pas.

Choisir un fabricant de briques de four

Le marché de ce type de matériaux de construction est extrêmement saturé de produits d'entreprises nationales et étrangères. Dans ce segment, les produits fabriqués par des entreprises de Russie, de Biélorussie et des républiques baltes sont largement représentés.

Magasin d'usine de briques de Vitebsk №1.

Les briques en céramique de ce fabricant répondent aux exigences du matériau des fours en termes de densité. La résistance au gel des produits est extrêmement faible. Degré de densité 180 - 200. La brique peut être utilisée pour faire face au poêle et aux conduits de cheminée, pour les autres éléments elle ne convient pas. On peut dire que c'est l'un des matériaux les plus courants, aujourd'hui, pour la construction d'un four. Il ne peut pas être utilisé pour la pose du foyer et de la première cheminée du poêle. Il est nécessaire de revêtir le four et la première cheminée de briques réfractaires en argile réfractaire.

Avec un contact direct constant avec le feu, cette brique s'effondre assez rapidement. Étant donné que les produits ont une faible résistance au gel, l'utilisation de cette brique pour la pose des murs extérieurs d'un tuyau de cheminée est également exclue. Les avantages de ce matériau incluent le fait qu'il s'agit de l'une des options les plus budgétaires et, compte tenu de toutes les nuances, il est tout à fait possible de l'utiliser pour la pose du poêle. Dispose de 2 surfaces de travail. En général, la qualité de cette brique peut être qualifiée de satisfaisante.

FILON.

Les briques LODE sont produites dans les pays baltes. La brique en céramique a un grade de haute densité - 500 et une résistance au gel. Le produit est utilisé pour le revêtement des surfaces extérieures du poêle et de la cheminée. La brique de cette marque a des formes diverses et est souvent utilisée pour créer toutes sortes d'éléments décoratifs du poêle. Selon son objectif principal, il s'agit d'une brique de parement.

Usine de briques de Borovichi.

Produits de la briqueterie de Borovichi située dans la région de Novgorod. La production de masse de produits a commencé en 2011, les experts jugent sa qualité bonne.Degré de densité de la brique céramique M-250, indicateurs de résistance au gel au niveau de F25. Des écarts importants des produits par rapport aux tailles établies par les normes sont notés, jusqu'à 10 - 12 mm dans un lot. Ceci doit être pris en compte lors de la pose du poêle et il est préférable de prendre un peu plus de briques que nécessaire. De plus, tout dépend du professionnalisme du poêle et de sa capacité à sélectionner les produits nécessaires. La brique a des bords supérieur et inférieur arrondis et 3 surfaces de travail.

Briques réfractaires ou en argile réfractaire de production russe.

La qualité des produits varie considérablement, allant du mariage pur et simple à des produits tout à fait décents. La brique réfractaire a une couleur crème uniforme et une densité élevée, la forme est correcte avec des angles droits. Comme nous l'avons déjà découvert plus tôt, cette brique est nécessaire pour le revêtement de la chambre de combustion des fours, foyers et cheminées classiques. Mais il est assez difficile de distinguer ici certains fabricants.

La réponse à la question de savoir quelle brique est la meilleure pour le four est généralement décidée par le client en accord avec le maître. Il prend en compte plusieurs facteurs, parmi lesquels les principaux sont le respect des exigences des normes et le coût. Les propriétés opérationnelles de la structure dépendent du choix correct des briques réfractaires, économiser au détriment de la qualité est coûteux.

Caractéristiques des briques de cuisson

- À quoi ressemble le processus de fabrication de briques ?

- Conseils pratiques

- Technologie de production de briques cuites

- Comment déterminer l'inadéquation d'une brique ?

Pourquoi avez-vous besoin de cuisson de briques? La construction est l'un des métiers les plus anciens. Depuis les temps anciens, les gens ont construit leurs propres maisons. Initialement, des branches et des feuilles ont été utilisées pour cela, puis de l'argile a été utilisée. Avec le développement de l'humanité, les matériaux de construction ont changé. La brique est très populaire aujourd'hui.

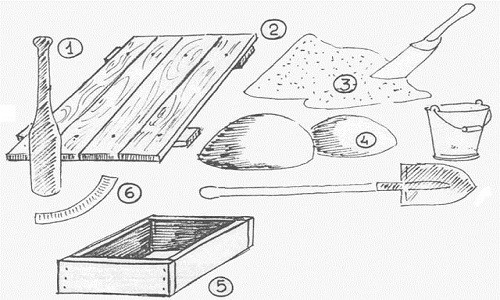

Matériaux et outils pour fabriquer des briques : 1 - pilon (tolkun) ; 2 - revêtement de sol; 3 - sable avec une cuillère; 4 - argile avec une pelle; 5 - créé; 6 - support ou grattoir.

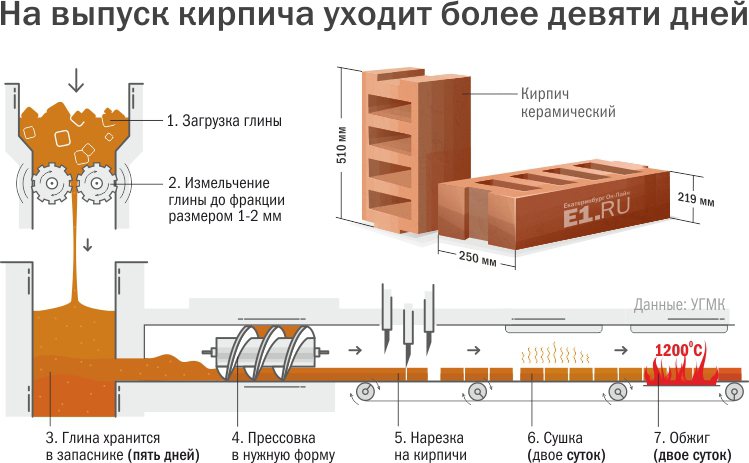

Un tel matériel est pertinent pour les habitants des zones rurales et ils sont eux-mêmes engagés dans sa production. La technologie la plus simple pour sa production nécessite de l'argile et des composants supplémentaires. Les formes résultantes se dessèchent, puis le processus de cuisson des briques suit. Il faut dire tout de suite que ce travail nécessite un contrôle de température lors de la cuisson finale. Sinon, l'argile ne créera pas un matériau de qualité.

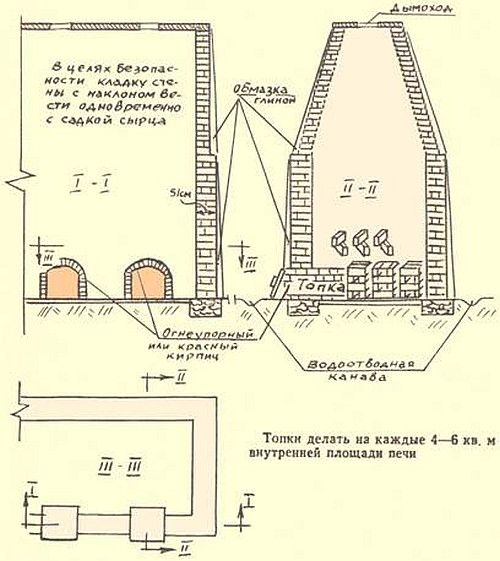

Dispositif de four discontinu

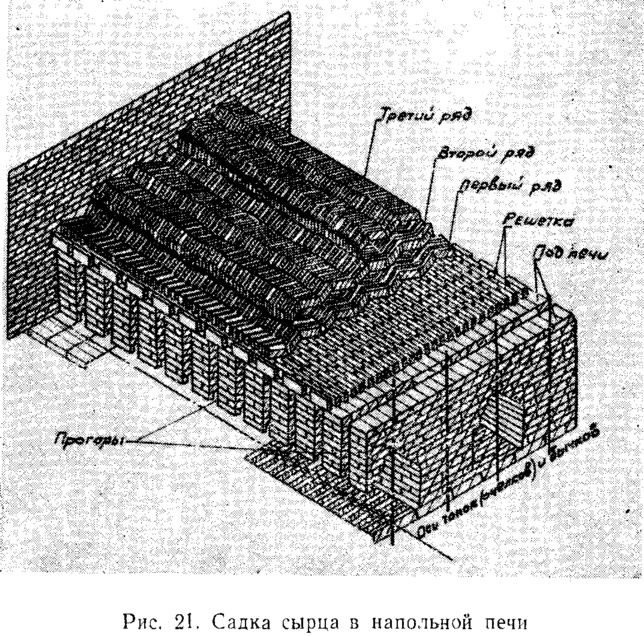

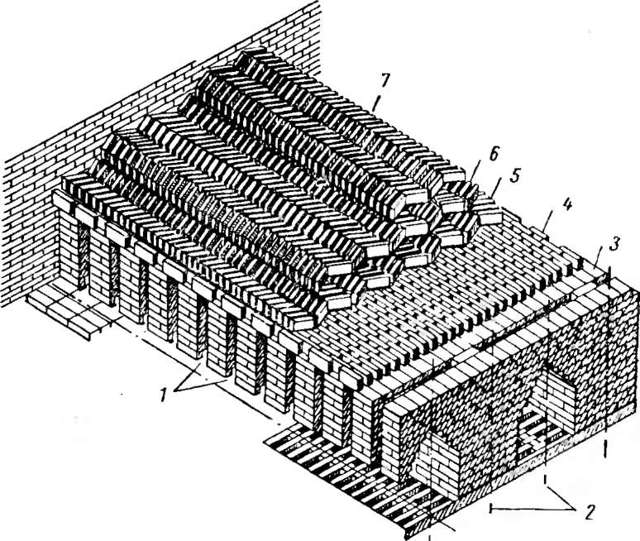

Le site du four est choisi, si possible, dans un endroit surélevé, inaccessible aux eaux sédimentaires et souterraines. Il est nettoyé de la couche de végétation, après quoi ils sont engagés dans la planification horizontale et le bourrage. Le plus petit four a une capacité de 1500 pièces. produits finis. Sa largeur - 1,6 m, longueur - 2 m, hauteur d'empilement - de 160 à 185 cm Les murs du four sont construits à partir de briques brutes d'une épaisseur de brique.

Le chevauchement est construit sur un cadre métallique, si chaque rangée de briques de la voûte repose sur deux bandes d'acier ou de tiges, qui sont montées par soudage, formant un cadre. Au-dessus de la pose de briques, l'arc du milieu doit avoir une hauteur d'au moins 35 cm. Le foyer ou foyer est un couloir traversant de 50 cm de large et 40 cm de haut. Sur toute sa longueur, des marches sont faites à une hauteur de 25 cm sur les deux murs. Ensuite, les grains y sont placés avec du charbon.

Lorsque vous utilisez du bois de chauffage comme combustible, les grilles n'ont pas besoin d'être installées. De plus, une petite porte carrée 40 × 40 cm est prévue dans la chambre de combustion. La voûte est équipée de canaux de fumée d'une section de 25 × 28 cm. Pour les combustibles hypocaloriques (tourbe, lignite), trous 25 × 15 cm sont munis de couvercles servant à l'alimentation en carburant. La cheminée en brique est érigée jusqu'à 5 m de hauteur avec une section interne de 40 × 40 cm.

Il est installé près du poêle, derrière celui-ci, relié au conduit de fumée. Il est situé dans le mur du fond. Au milieu du mur, des trous sont laissés pour la visualisation, ils sont ensuite posés avec des briques, recouvertes d'argile.Pour la pose des murs latéraux et arrière, de la voûte, des tuyaux, des angles du mur avant, utilisez du mortier argile-sable traditionnel. Sans mortier, une partie de la paroi avant est posée, qui sera démontée pour découper la cage.

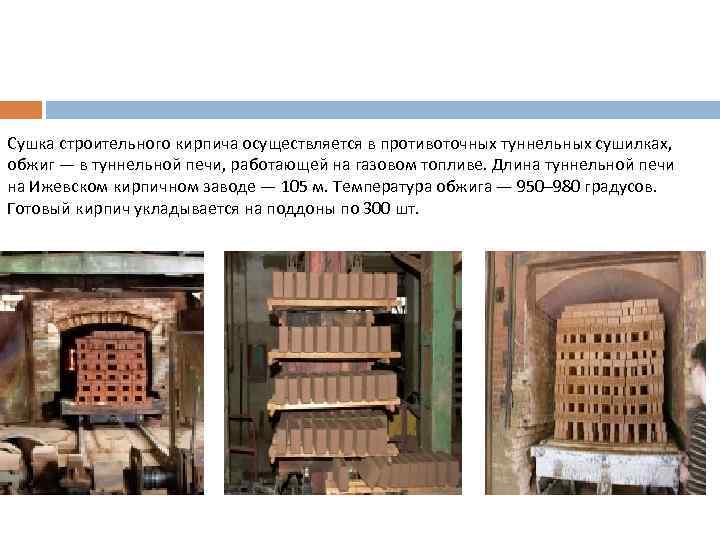

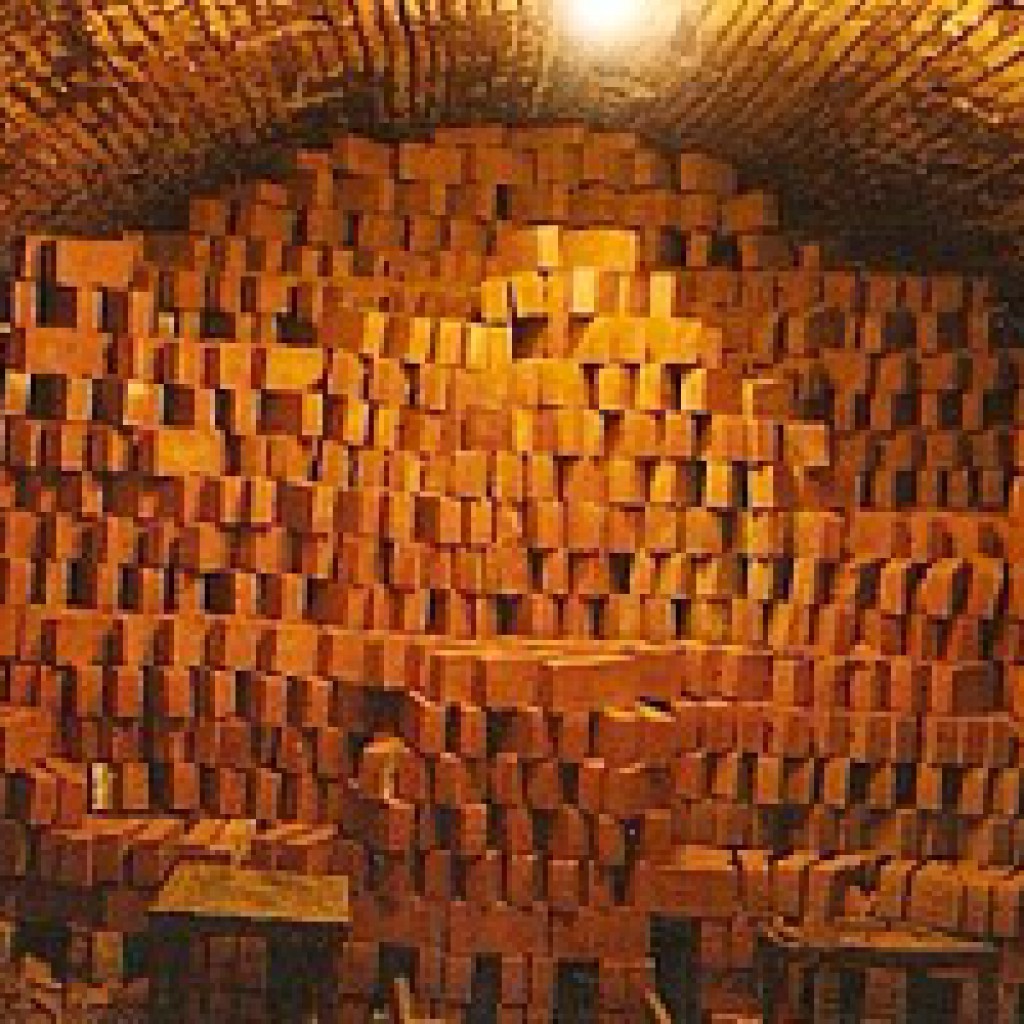

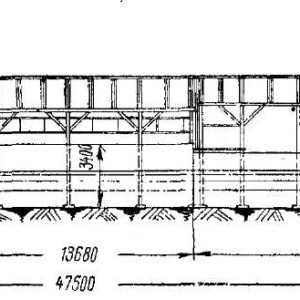

Principe de chargement dans les fours tunnel

chargement des briques dans les fours tunnel

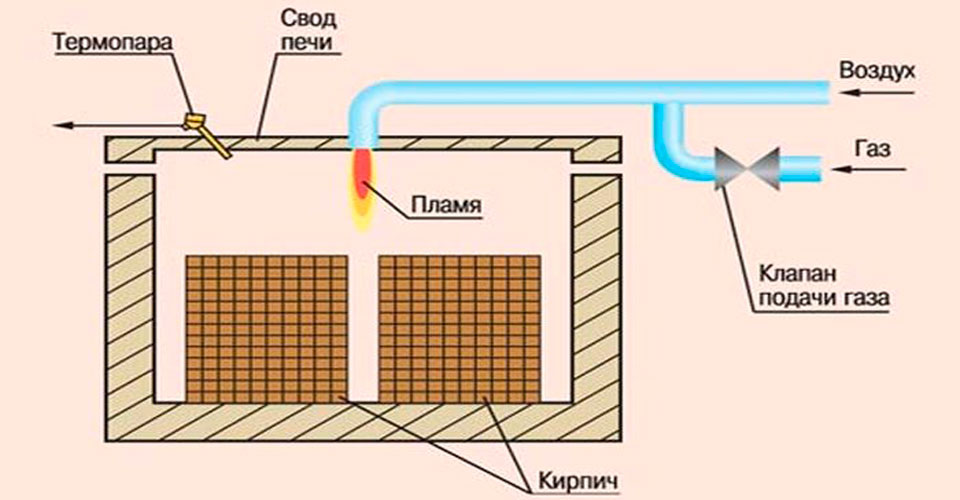

Pour créer des fours à gaz pour la cuisson des briques, vous avez besoin

calculer un certain nombre de produits dans le temps requis. Fondamentalement, dans de tels fours, il y a une grande chambre où les matières premières sont placées. Ces chambres sont comme un tunnel, et au milieu il y a un élément pour les chauffer. Grâce à ces appareils, tout le système commence à fonctionner. Chacun d'eux est divisé en sections, qui ont une certaine température lors de la fabrication des briques.

Le schéma des fours à briques varie de la structure elle-même, qui comporte des poussoirs spéciaux dans chaque section. Eux, à leur tour, ne peuvent pas travailler sans chariots, et pour leur déplacement, des rails doivent être posés. Pour accélérer le processus de travail, il est nécessaire de tout automatiser, cela permettra d'économiser considérablement les investissements financiers, et c'est un désir cher à chaque entrepreneur qui a décidé de démarrer cette production.

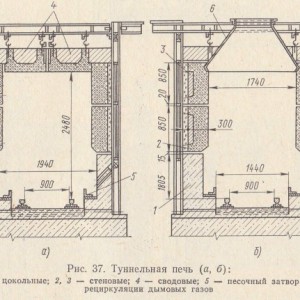

schéma du four tunnel

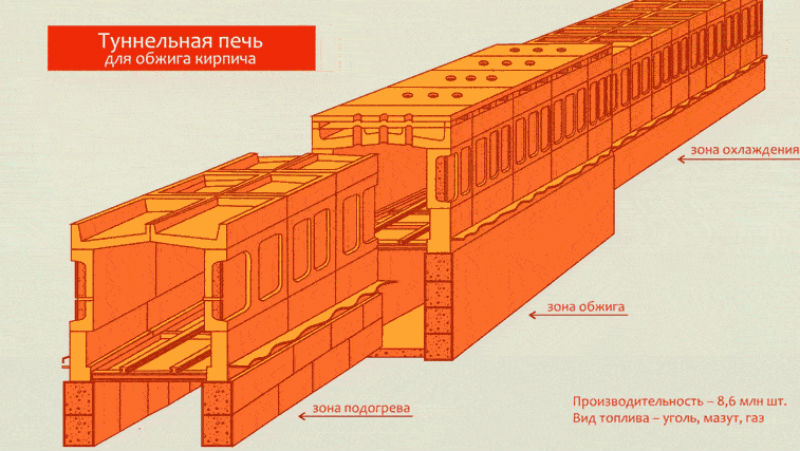

Pour concevoir un four tunnel pour la cuisson de briques, vous devez contacter un spécialiste pour un dessin, car il peut avoir différentes formes. Au moment où la brique est chargée, elle est grise, et lorsqu'elle sort, elle devient orange, ce que l'on peut voir sur les marchés du bâtiment et les marchés. Dans le processus de fabrication d'un produit, le four fonctionne selon un certain principe :

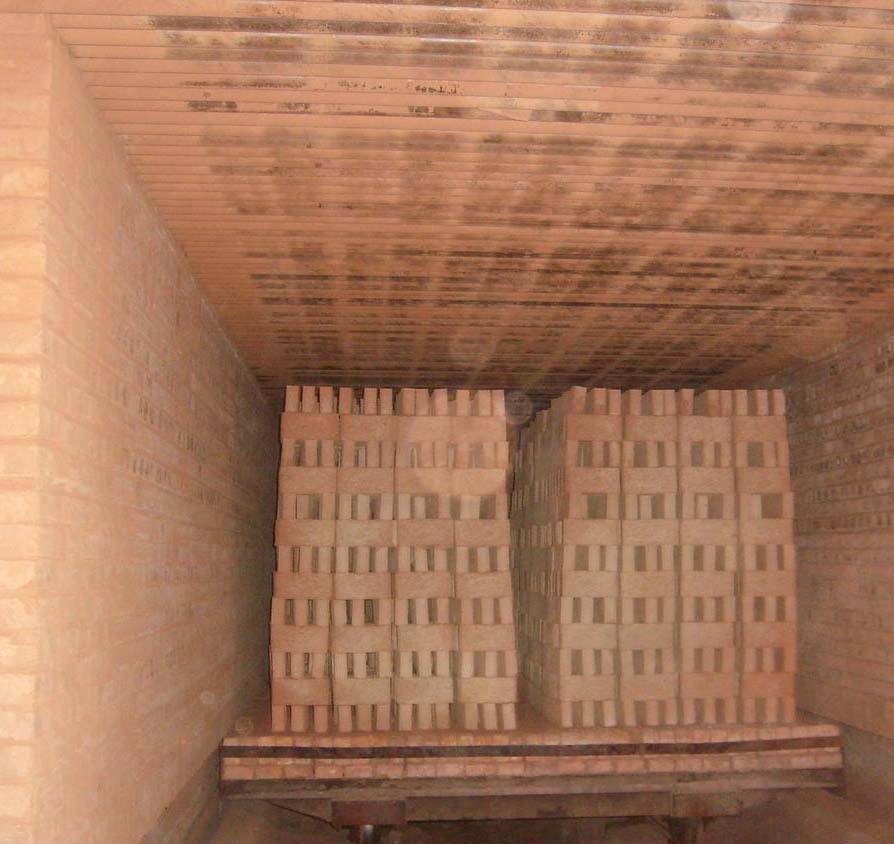

- Le 1er chariot, qui a une palette, est chargé de briques brutes sur quelques rangées. Lors du chargement, vous devez respecter la hauteur. Il ne doit pas dépasser 1 m, si ce seuil est dépassé, la brique deviendra défectueuse :

- Pour que le four à briques tunnel fonctionne, les dispositifs automatiques et les poussoirs doivent être allumés. Le chariot est activé chargé de matériel. Dès qu'elle entre dans le poêle, des briques crues tombent dans la 1ère chambre. Une personne non avertie peut poser la question : "Comment mettre les briques sur le chariot pour qu'après la procédure elles acquièrent une certaine forme ?" :

- La prochaine étape de la technologie conventionnelle est le séchage intermédiaire du produit brut. La disposition d'un four à briques à la maison est complètement différente de celle d'une installation de production.

conception de four tunnel

Avec le chauffage progressif du four, toute l'humidité sort de la brique et si ce matériau de construction est chargé dans un four chaud, il éclatera simplement ou se déformera. Il faut donc être plus attentif aux volumes de travail.

- Afin de déplacer progressivement le produit brut, des fours à chambre sont utilisés pour la cuisson des briques. Lorsque la brique s'approche de la chambre, la température y atteint déjà environ 900 degrés Celsius, et peut-être même plus. Chaque matériau est dans ce département pendant un certain temps. Après l'expiration du délai imparti, un autre lot arrive, et celui-ci passe à l'étape suivante du traitement. Si une telle structure de tunnel est mise en œuvre dans une entreprise, un très bon résultat peut être obtenu en peu de temps.

- La prochaine étape de la conception des fours à briques consiste à connecter toutes les particules du produit. Lorsque l'humidité qui se trouve entre les cristaux s'évapore complètement, la matière première est quelque peu similaire à la céramique. La chose la plus intéressante est que les céramiques sont fabriquées exactement de la même manière.

- sur celui-ci, en général, la cuisson se termine et le futur matériau de construction passe dans la chambre suivante pour refroidissement. Ce processus doit également être graduel et non abrupt. Pendant ce temps, le convoyeur automatique continue son travail et le matériau de construction presque fini se retrouve dans la dernière section. Avant d'être vendu, le produit est stocké dans un four tunnel mobile pour la cuisson des briques dans la dernière section, où la température la plus basse est maintenue.

- Au stade final, les poussoirs poussent pour ainsi dire le chariot et la brique se refroidit enfin sans intervention physique ou mécanique, ainsi que sans forte différence de température. Une fois refroidi, il est transporté vers l'entrepôt.

Le mini four à briques est la structure la plus mobile et la plus automatisée pour la production de ce produit. Il ne peut pas être comparé aux résultats du tunneling, car tout le travail est basé sur la méthode du pipeline. Bien sûr, dans une telle entreprise, vous devez investir des fonds importants, mais avec un tel équipement capable de produire un volume énorme de produits, tous les coûts seront rapidement amortis.

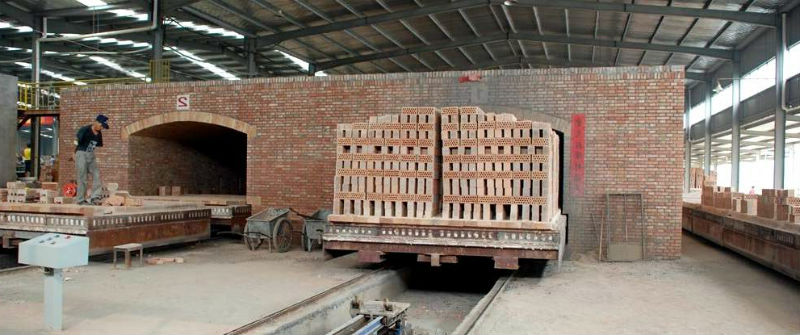

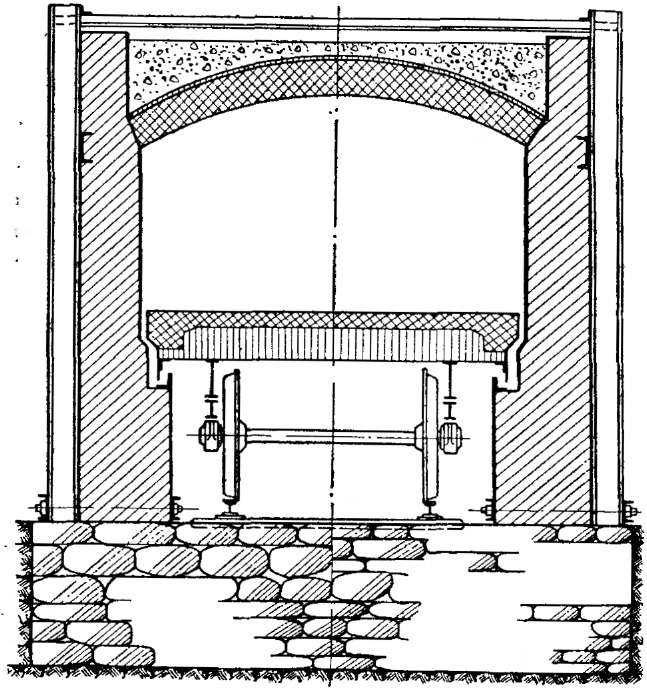

Four tunnel

La plupart des briqueteries produisant des briques monoblocs pleines et des pierres céramiques sont équipées de fours de ce type. Ils représentent un tunnel dans lequel se déplacent des chariots ou une bande transporteuse de matières premières. Leur espace de travail peut comporter un ou deux canaux situés en ligne droite ou ayant une forme annulaire fermée.

Principe d'opération

Contrairement aux usines annulaires, ici tout se passe dans l'autre sens : le matériau se déplace à travers les zones fixes restantes et clairement délimitées de chauffage, de recuit et de refroidissement. Le matériau se déplace séquentiellement d'une zone à l'autre. Dans un tel four, il n'y a qu'une seule entrée et qu'une seule zone d'évacuation. Ils sont situés aux extrémités opposées du tunnel et sont équipés de mécanismes qui scellent hermétiquement l'espace intérieur du four pendant le chargement et le déchargement du matériau. L'étanchéité se fait automatiquement, ce qui évite une consommation excessive de liquide de refroidissement. L'espace au-dessus du sol, sous le convoyeur ou le bas des chariots ne se réchauffe pas non plus, car il est clôturé avec une porte de sable.

Le gaz naturel est utilisé comme caloporteur. Parfois, ils sont modifiés pour fonctionner au mazout, au diesel, au mazout et à l'énergie électrique. Une combinaison d'options est possible.

Le four fonctionne 24 heures sur 24. Les brûleurs à gaz dirigent les torchères de gaz en combustion sur la masse de briques directement (dans les fours ouverts) ou à travers des écrans de protection (dans les fours à moufle). Des ventilateurs et des collecteurs de fumée sont installés le long de tout le canal, dirigeant la quantité requise d'air chauffé et de gaz de combustion vers les zones requises du four à travers des canaux de circulation spéciaux. Ces appareils fonctionnent indépendamment les uns des autres et sont contrôlés à distance par l'opérateur. Le four est chargé manuellement par les ouvriers, et le déchargement est mécanisé.

La technologie de cuisson est automatisée autant que possible. Des programmes informatiques spéciaux à l'aide de nombreux capteurs surveillent le processus technologique et donnent des commandes de contrôle :

- régime de température dans toutes les zones.

- pression de l'air.

- la vitesse des chariots.

Le choix du mode de fonctionnement du four s'effectue automatiquement et dépend des paramètres initiaux de la brique crue (type, forme, taille, taux d'humidité, type de cage). Le contrôleur stocke tous les modes possibles en mémoire et sélectionne le plus optimal. Le contrôle qualité des produits finis est également automatisé. La durée du cycle technologique pour les produits solides est de 36 à 40 heures, les pierres creuses sont prêtes en une journée.

Avantages et inconvénients

L'avantage le plus important des installations de tunnel est la possibilité de minimiser le travail manuel et d'automatiser le processus de contrôle. Tous les travailleurs qui chargent le four et déchargent le produit sont tenus à l'écart de la zone de cuisson la plus chaude. Ils fonctionnent dans de bonnes conditions sanitaires et hygiéniques (température de l'air acceptable, bon éclairage). Le système de contrôle automatisé vous permet d'ajuster l'unité pour la production de produits de la plus haute qualité.

Inconvénients des fours tunnel :

- travailler principalement sur des caloporteurs coûteux.

- écarts de température importants dans les zones voisines, menaçant l'apparition de défauts de matériaux.

- contamination des produits par des cendres lors de l'utilisation de charbon dans des fours ouverts.

- coût élevé de certains équipements de production (gaines de protection, panneaux rayonnants) et système d'automatisation.

- panne rapide de leur matériel roulant.

De bonnes briques peuvent être obtenues dans n'importe lequel de ces types de fours. Dans les usines circulaires, la haute qualité du produit est assurée par le travail acharné et la compétence des brûleurs, qui alimentent manuellement le combustible et ajustent le processus à leur guise. Dans les structures de tunnel plus modernes, souvent même une automatisation parfaite ne peut pas protéger les marchandises des déformations, des fissures et du non-respect des paramètres spécifiés. Lorsque vous choisissez une brique, vous ne devez pas prêter beaucoup d'attention à la méthode de cuisson. Il suffit de regarder de plus près le matériel.

Paramètres techniques des briques

Taille et forme de la brique

L'une des règles immuables pour la construction de fours est la précision de la conception. La plupart des projets sont conçus pour des tailles de briques spécifiques. Par conséquent, à partir de quelle brique vaut-il mieux poser le poêle, la question est très importante.

Les plans de maçonnerie indiquent généralement non seulement le nombre d'unités de brique, mais aussi ses dimensions. On pense que les dimensions standard des briques correspondent aux dimensions d'un seul type - longueur 250 mm, largeur - 120 mm et hauteur 65 mm... Ceci est considéré comme le "gold standard". Certes, il convient de noter que ce sont les dimensions établies par la norme soviétique. Aujourd'hui, en plus de cette taille traditionnelle, il existe d'autres tailles utilisées pour la pose des poêles :

- "Euro standard" - avec la même longueur et la même hauteur que la norme normale, sa largeur est de 85 mm (elle est souvent notée 0,7 NF);

- Brique épaissie (KU) - diffère du format habituel en hauteur, il est de 88 mm (désignation 1.4 NF);

- Brique modulaire simple (KM) - la longueur est de 288 mm, la largeur est de 138 mm, la hauteur est de 65 mm (désignation 1.3 NF);

- La brique épaissie à vides horizontaux (KUG) a les dimensions d'une brique épaissie 250x120x88 mm (désignée 1.4 NF).

Il existe une autre brique spécifique pour la maçonnerie des poêles - le module de poêle, ses dimensions sont de 230 mm x 125 mm x 65 mm. Malgré le fait que cette norme soit considérée comme obsolète, de nombreuses conceptions de fours réussies ont des schémas conçus spécifiquement pour cette taille. La popularité de cette norme de four est telle que de nombreux fabricants de briques réfractaires pour fours individuels produisent encore des briques avec des dimensions uniquement pour le module de four - 230x114x40 ou 230x114x65 mm.

Il existe également un type spécifique de brique - en forme de coin ou en arc pour le dispositif des arcs des fours et des arcs du revêtement. Sa particularité réside dans le fait que les dimensions indiquent à la fois le côté large et le côté rétréci, par exemple 230x114x65 / 45 mm.

Les briques de four en céramique utilisées à des fins décoratives peuvent avoir différentes formes. Par exemple, avoir des coins arrondis, des côtés convexes ou concaves et avoir une surface brillante. L'utilisation de ce type de matériau doit être indiquée dans le schéma ordinaire de la maçonnerie du four.

Résistance de la brique

Le deuxième point auquel vous devez faire attention lors du choix d'une brique pour la pose de fours est la force de la marque. Cette caractéristique montre à quel type de charge une brique peut supporter sans montrer de signes de déformation. Le marquage est généralement indiqué par la lettre de désignation "M" et un chiffre correspondant à la charge ultime exprimée en kilogramme/centimètre carré

Ainsi, le marquage M150 est autorisé pour la construction de la plupart des modèles de fours. M 200 convient à la construction d'un poêle pour chauffer deux étages. Mais les qualités supérieures, par exemple M-300 ou M-500, ne sont généralement pas utilisées pour la construction de fours. Le fait est que des additifs chimiques spéciaux sont utilisés pour former un matériau de cette densité. Par conséquent, lorsqu'il est chauffé, un tel matériau perd partiellement ses propriétés, ce qui affecte négativement l'état de la structure.

Résistance au gel, conductivité thermique et hygroscopicité

La résistance au gel des briques est particulièrement importante pour la construction de poêles dans des maisons où la résidence permanente par temps froid n'est pas prévue.Habituellement, il est désigné par la lettre F, à côté de laquelle est indiqué le nombre minimum de cycles de gel-dégel sans perte de résistance et le début du processus de destruction mécanique

Cet indicateur est important pour des éléments structurels tels que la base et la tête de la cheminée.

Lors du choix d'une brique pour la maçonnerie, il convient de prêter attention à un indicateur tel que la conductivité thermique - la capacité d'un matériau à retenir la chaleur

Ceci est particulièrement important pour la pose des parois du foyer et de la cheminée. À ces fins, le matériel est pris avec des indicateurs d'au moins 0,61 W / m × ° С

À ces fins, le matériel est pris avec des indicateurs d'au moins 0,61 W / m × ° C.

Mais en ce qui concerne l'hygroscopicité, le matériau doit être choisi avec l'indicateur le plus bas. Plus le coefficient est bas, moins la brique est capable d'absorber l'humidité. Pour la base et la cheminée, il s'agit d'un indicateur très important de la qualité de la brique, car ce sont ces parties de la structure qui sont les plus sensibles à l'humidité.

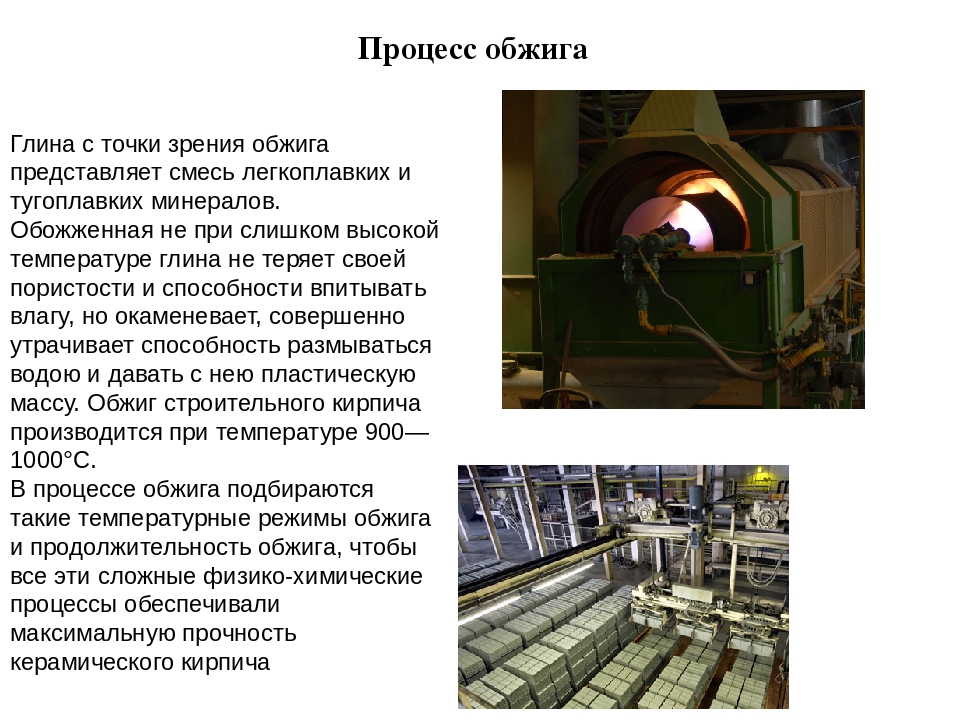

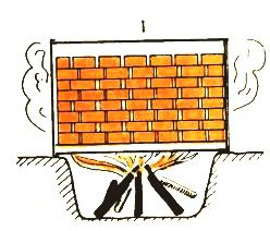

Brûlant

Le poêle est chauffé avec de la paille, des broussailles puis du bois.

La première étape est le séchage. C'est l'étape la plus critique.

Le chauffage doit être fait légèrement, en utilisant un combustible à faible teneur en calories (déchets de bois), jusqu'à ce que la brique se débarrasse de l'humidité interne. La présence d'humidité dans la brique est déterminée par la présence de condensation dans les rangées supérieures.

Le séchage peut être considéré comme terminé si la tige de fer abaissée dans le four pendant quelques minutes ne s'embue pas. Avec une certaine expérience, la présence d'humidité peut être déterminée avec la main en plaçant la paume de la main sur les gaz qui s'échappent.

Le processus de séchage prend généralement jusqu'à 12 heures.

Une fois qu'il est établi que l'humidité résiduelle a été éliminée, le feu s'intensifie progressivement, amenant la brique à une couleur rouge foncé (en observant la voûte). Le chauffage dure jusqu'à 9 heures, puis passez à feu vif jusqu'à ce que le feu s'éteigne.

L'augmentation de la chaleur n'est produite qu'en augmentant l'approvisionnement en combustible. Si, pour une raison quelconque, la flamme commence à s'éteindre de n'importe quel endroit, cet endroit est immédiatement recouvert de terre.

L'augmentation de la chaleur n'est produite qu'en augmentant l'approvisionnement en combustible. Si, pour une raison quelconque, la flamme commence à s'éteindre de n'importe quel endroit, cet endroit est immédiatement recouvert de terre.

Lorsqu'un feu apparaît dans la partie supérieure du poêle (900-950°C) - les rangées supérieures sont rouge clair et les inférieures sont jaunes, le poêle est "mis à refroidir". Pour cela, le trou du four est posé avec une brique et recouvert d'argile, et de la terre sèche, de la poussière de brique ou du sable sec sont versés sur le dessus du four avec une couche de 10-15 cm.

Le régime de température de cuisson est caractérisé par quatre étapes :

- Séchage : température 20-90 ° C, temps 10-13 heures.

- Chauffage : température 90-600°C ; temps 8-10 heures.

- Cuisson : température 600-1000°C ; temps 10-12 heures.

- Refroidissement: température 1000-50 ° C; temps 7-10 heures.

Le contrôle de la température de cuisson dans le four s'effectue visuellement par la couleur de la voûte :

- Rouge foncé, visible dans l'obscurité - 450-500 ° C.

- Rouge foncé - 600-650 ° C.

- Rouge cerise - 700°C.

- Rouge clair - 850°C.

- Jaune - 950-1000 ° C.

- Blanc - 1200°C - BRLANT !

Auparavant, pour obtenir des briques de haute qualité, le four était fermé jusqu'à une semaine et ne commençait à refroidir qu'ensuite. Cela a donné d'excellents résultats car le soulagement des contraintes thermiques était très lent.

En pratique, il suffit de supporter 7 à 10 heures.

Le refroidissement du four commence par le perçage d'un petit trou dans la chambre de combustion - de la taille d'un œuf de poule, après une heure le trou est doublé, après une autre heure - déjà quatre fois. Ainsi, au bout de 6 heures, vous pouvez ouvrir la porte du four et attendre que le four refroidisse complètement.

Après refroidissement, la paroi avant du four est démontée et la charge est découpée en partant des rangées supérieures. Après le démontage, le tri et le rejet, les briques de haute qualité sont empilées étroitement les unes aux autres.

Les non cuits sont pliés séparément et à l'avenir sont utilisés dans des structures non critiques pour les cloisons ou dans les rangées supérieures de maçonnerie.

Détermination visuelle de la qualité de la brique. Raisons du mariage.

La brique correctement cuite a une couleur orange-rouge uniforme. Il a une forme régulière avec des bords droits et des surfaces lisses. Produit un son clair lorsqu'il est frappé avec un marteau en métal.

Non cuit - a une couleur plus claire, non uniforme à la fracture. À l'impact, il émet un son sourd (en raison d'une température ou d'un temps de cuisson insuffisants).

Brûlé - a une couleur gris foncé ou bleu-noir, souvent avec des traces de fonte à la surface. Produit un son aigu lorsqu'il est frappé. Formé à une température de cuisson trop élevée.

Les dommages aux coins et aux bords du produit sont le résultat d'une manipulation, d'un transport ou d'une pose imprudente des produits dans le four. Déformation du produit - sous-séchage avant mise au four

Déformation du produit - sous-séchage avant mise au four.

De petites fissures se forment lorsque le four chauffe ou refroidit trop rapidement.

Découvrez comment déterminer la qualité de l'argile pour la fabrication de matières premières ici.

Les grandes fissures et la fissuration du produit sont le résultat d'un rapport incorrect d'argile et de sable, d'une mauvaise qualité d'argile, d'une violation du régime de séchage et de cuisson.

La brique noire est obtenue par manque d'air ou par mauvaise circulation dans le four.

Les taches blanches sur le produit fini sont le résultat d'un mauvais séchage (surséchage).