Méthode de préparation du mélange de béton avec plastifiant liquide S-3

- La solution de plastifiant est soigneusement mélangée dans le récipient d'emballage.

- L'additif liquide est mesuré dans le calcul :

- 0,5 à 1 l pour 100 kg de ciment pour béton mobile utilisé dans la construction de murs, plafonds, chapes de sol ;

- 1 à 2 litres pour 100 kg de ciment pour bétons autoplaçants, utilisés lors du coulage de fondations, de moules pour structures porteuses monolithiques et complexes en béton armé.

- Un plastifiant est ajouté à l'eau pour la dissoudre.

- De l'eau avec un plastifiant est versée dans une bétonnière qui fonctionne.

- La quantité requise de ciment est mesurée et chargée dans une bétonnière.

- Ajoutez des agrégats solides et préparez la solution.

Plus vous ajoutez de plastifiant au mélange initial, plus le béton mettra de temps à durcir.

Méthode d'application du plastifiant sec S-3 :

Le plastifiant sec est une poudre brune polydispersée qui est ajoutée à la matière première sous forme d'une solution aqueuse à une concentration de 15 à 35%. Le plastifiant en poudre est livré sur le chantier dans des sacs plastiques de 0,8 à 25 kg.

Pour mélanger du béton à base de plastifiant en poudre S-3, il faut :

- Préparer une solution aqueuse à 35 % du plastifiant.

- Selon le passeport ou le certificat du plastifiant, sa teneur en humidité est déterminée. La teneur en humidité standard de l'additif en poudre est de 4,6%.

-

Selon TU5745-001-97474489-2007 "Recommandations pour l'utilisation de l'additif complexe" Plastifiant S-3 "pour la préparation de 1 kg de solution à 35%, 366 g de poudre et 634 g d'eau sont nécessaires.

- Calculez la quantité de mortier pour le mélange de béton.

- Si la concentration requise du plastifiant dans le mélange initial est de 0,5% en termes d'additif absolument sec, c'est-à-dire 0,5 kg pour 100 kg de ciment, la consommation d'une solution de plastifiant à 35% sera égale à : 0,5 * 100 /35 = 1,43 kg.

-

En litres, cette valeur sera : 1,43 / 1,192 = 1,2 litre pour 100 kg de ciment, où 1,192 est la densité d'une solution de plastifiant à 35% (tableau 4 TU5745-001-97474489-2007).

- Ajouter la solution de plastifiant à l'eau avant de la verser dans la bétonnière.

- Ajouter le ciment et l'agrégat solide en remuant constamment.

- Préparez le mélange pour le coiffage.

Conseil. Pour préparer une solution d'un plastifiant à partir d'une poudre sèche, utilisez le dosage indiqué sur l'emballage du fabricant : deux parties d'eau sont ajoutées à une partie de la poudre.

Pour obtenir une solution de plastifiant homogène, la poudre est diluée dans de l'eau tiède et infusée pendant plusieurs heures.

Champ d'application

Le superplastifiant S-3 est un additif universel qui permet de modifier les propriétés du mélange de béton et de contrôler le processus de sa pose et de son durcissement.

L'ajout d'un plastifiant permet de :

- augmenter la mobilité du mélange de béton, qui peut être facilement posé sans formation de vides et durcit uniformément sans fissures ni irrégularités de surface;

- réduire la quantité d'eau dans le coulis de ciment, ce qui augmente la résistance du béton de 20 à 25 % tout en maintenant la mobilité du mélange de béton ;

- économiser jusqu'à 22% de ciment sans changer la résistance du béton et la mobilité de la solution initiale;

- augmenter la densité et, par conséquent, la résistance à l'eau du béton en raison de la teneur réduite en eau du mélange;

- augmenter l'adhérence (adhérence) du mélange de ciment avec armature métallique et charges solides;

- réduire les coûts de main-d'œuvre et le temps passé à couler le béton ;

- éliminer ou réduire considérablement les vibrations pour le compactage du mélange de béton.

En raison du rapport de la mobilité accrue du mélange initial et de la résistance finale du béton obtenu à base du superplastifiant, il est utilisé dans la fabrication de:

- structures de construction monolithiques en béton lourd à haute résistance;

- tuyaux et structures en béton armé en béton lourd à haute résistance;

- structures de support densément renforcées pour les supports de pont et les structures de grande hauteur;

- structures en béton armé de configuration complexe avec coffrage étroit;

- dalles et panneaux monolithiques en génie civil, nécessitant une résistance et une homogénéité particulières du mélange de béton;

- fondations et structures monolithiques utilisant des pompes à béton et des pompes à béton;

- Des produits en béton armé à l'échelle industrielle, qui réduisent le temps de séjour des structures dans les chambres thermiques, et augmentent les volumes de production.

Caractéristiques d'utilisation

Le plastifiant S-3 est parfaitement combiné avec d'autres types d'additifs pour béton. Cela indique qu'il peut être utilisé en tandem avec de nombreux additifs antigel, ainsi qu'avec des substances qui accélèrent ou, au contraire, retardent le durcissement.

Le plastifiant C-3 ne doit pas être utilisé en quantité supérieure, en matière sèche, à 0,3-0,8% par rapport au poids du ciment mélangé à la solution. L'additif doit être introduit après l'avoir dilué dans l'eau.

Si vous ajoutez un plastifiant à raison de 0,2 à 0,7% de la teneur en ciment, vous pouvez créer des mélanges coulés qui se compactent et n'ont presque pas besoin du processus de vibration, tandis que si vous réduisez le volume d'eau, le béton gagnera en résistance. , et la mobilité restera inchangée... Il est permis d'utiliser les deux techniques décrites en partie dans le travail, c'est-à-dire de faire une solution de mobilité accrue par rapport à la première et en même temps d'augmenter les caractéristiques de résistance du mélange, en réduisant le volume d'eau utilisé.

Le choix du plastifiant

Chaque plastifiant a ses propres caractéristiques qui lui permettent d'être utilisé dans des conditions opératoires particulières.

Ainsi, lors de la coulée d'une chape sur un fond d'eau, il est important d'éviter la formation de bulles d'air dans la chape.

Les fabricants proposent des formulations spécialement conçues pour le chauffage par le sol

Lors de l'installation d'un chauffage au sol électrique, un remplissage semi-sec est choisi comme option préférée. Le mortier est créé à base de sable, de ciment additionné d'un plastifiant, de fibre de verre et d'une petite quantité d'eau - cela exclura l'apparition de fissures dans la chape finie.

Pour un sol avec un caloporteur électrique, un mélange sec est choisi, et pour une structure avec de l'eau - une composition liquide

Par conséquent, il est important de se familiariser avec l'étiquetage sur l'emballage avec le plastifiant, où ses caractéristiques sont indiquées.

Gâteau de chauffage au sol électrique

Variétés de plastifiant

Il existe plusieurs types de plastifiants qui sont le plus souvent utilisés dans la construction de chapes.

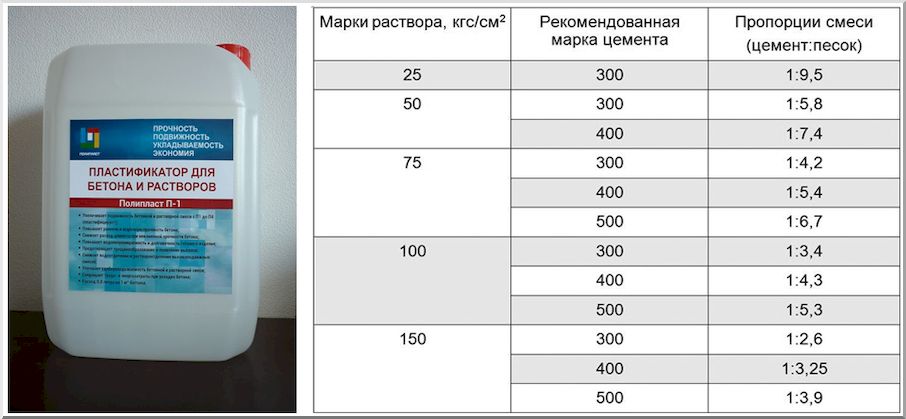

Tableau 1. Variétés de plastifiants

| Image | La description | Coût moyen, en septembre 2020 |

|

HLV-75 |

Une composition universelle qui s'utilise aussi bien pour l'eau que pour le chauffage au sol électrique. Pour 100 kg de ciment, 0,5 à 2 litres de mortier seront nécessaires. Dans le même temps, la demande en eau diminue de 30 % et la résistance de la chape augmente de 25 %. Le processus de durcissement de la chape est multiplié par 3. | 560 |

|

SP-1 S-3 |

En pourcentage de la masse de ciment, l'additif est de 0,2 à 0,7%. Lorsqu'il est appliqué, la fluidité de la solution augmente de 6 à 9 fois. Dans le même temps, la demande en eau du ciment diminue de 15 % et la résistance de la chape augmente de 30 %. La résistance à la corrosion de la chape est multipliée par 3. | 350 |

|

Batichem |

Additif universel pour sols chauds. La demande en eau de la solution diminue de 20 %, le retrait de la solution diminue et sa résistance finale augmente. | 450 |

|

Réhau |

Composition en poudre de haute qualité d'un fabricant allemand. Il augmente non seulement l'élasticité de la solution, mais diffère également en termes de respect de l'environnement et de propriétés anti-incendie. Lors de l'utilisation de cette poudre, la conductivité thermique de la chape et sa résistance sont augmentées. | 2800 |

|

Sanopol |

Un matériau liquide est utilisé pour augmenter la résistance de la chape aux dommages mécaniques. | 1400 |

|

BrasMix |

Une composition liquide de production russe, qui rend la chape en béton imperméable et résistante au gel, ce qui permet d'effectuer des travaux à des températures négatives. | 450 |

Le plastifiant se présente sous la forme d'une poudre ou d'un liquide brun foncé. Pour la chape, le superplastifiant C-3 est généralement choisi. C'est assez simple de travailler avec - il suffit d'observer la proportion d'ajout de la composition (de 0,3 à 0,8 litre pour 100 kg de solution).

Les plastifiants, spécialement conçus pour les sols à eau chaude, assurent, grâce au compactage de la solution, une adhérence plus serrée aux tuyaux de chauffage et augmentent le transfert de chaleur de la chape de 20%.

La composition plastifiante peut être :

- Liquide. Pratique à utiliser, car il ne nécessite pas de préparation supplémentaire.

- Sécher. Pratique car il a une longue durée de vie. Il est amené à une consistance de travail en le diluant avec de l'eau.

- Renforcement. Il contient des inclusions supplémentaires qui renforcent la chape.

- Antigel. Il est utilisé pour les travaux extérieurs.

Additifs plastifiants

Algorithme de préparation de modification

Il est recommandé d'effectuer la préparation pour la maçonnerie ou à d'autres fins prévues, en utilisant des matériaux de construction conformes aux normes standard. Lors du mélange, il est préférable de faire des ajustements de manière empirique, en réalisant un ligament. L'expérimentation et la durée du mélange dépendent des exigences du procédé.

En créant une masse homogène basée sur le modificateur, vous devez effectuer une sorte de recherche :

- il est préférable d'effectuer la connexion pour les tests dans un conteneur séparé ;

- compte tenu de l'exécution des tâches planifiées, vous devez connaître une certaine quantité d'ajout du modificateur dilué.

De cette manière, le temps de durcissement peut être calculé et la quantité requise d'additif peut être déterminée. Le système de détermination du volume requis d'impuretés sèches est similaire aux actions ci-dessus, il est préférable de mener une petite expérience et d'être totalement confiant dans la sélection correcte. Il est nécessaire de diluer l'additif, de connaître le temps de durcissement en partant du type de travaux de construction. Le processus principal conduisant au durcissement de la liaison et à sa transformation en pierre de ciment est l'hydratation, dans laquelle les minéraux de clinker anhydres (C2S et C3S) forment des hydro-silicates de calcium, à la suite desquels la colle de ciment commence à s'épaissir, à durcir et à durcir. . La pierre ne gagnera la force finale de la forteresse qu'après 3 à 5 ans. Vous pouvez utiliser le rapport prêt à l'emploi indiqué dans les instructions, c'est un à deux.

Les artisans professionnels essaient de calculer avec précision le taux avec une attention maximale à la qualité. Les additifs innovants modernes augmentent les caractéristiques requises

D'excellents résultats peuvent être obtenus avec les bons ratios. De ce fait, il est possible de s'approcher au plus près du rapport eau-ciment idéal, en augmentant considérablement la résistance, la résistance à l'eau, la fluidité tout en conservant un rapport qualité/prix satisfaisant du matériau. D'où la conclusion : le rejet de la classification paraît aujourd'hui déraisonnable tant du point de vue financier que technique.

Additifs antigel, leurs fonctions et leur composition

Jusqu'à 10% d'eau est ajouté à la solution de béton, en fonction de l'objectif pour lequel la solution est utilisée - pour la maçonnerie, les fondations ou le coulage de la chape.

Le durcissement du mortier de béton ralentit considérablement avec la baisse de température. Si la température atteint des indicateurs négatifs, même pas très bas (- 3-5°C), l'eau dans la solution commence à geler. En conséquence, le béton cesse pratiquement de durcir. Au lieu de cela, il gèle simplement. Lors du dégivrage, il durcit encore, mais se détache et perd considérablement ses caractéristiques de résistance.

Pour préserver la possibilité que le béton gagne en résistance, il est nécessaire de s'assurer de la présence d'un composant liquide dans celui-ci. Les additifs antigel aident à cela.

Il existe un certain nombre d'additifs plastifiants sur le marché pour les mortiers de béton. Ils améliorent la dispersion des composants solides de la solution. Cela signifie que la friabilité du ciment, du sable, du gravier et la transformation de la solution en suspension augmentent. Dans ce cas, la résistance de la solution au gel augmente jusqu'à -15 ° C et le processus de durcissement de la solution de béton est également accéléré.

Les additifs antigel (antigel), les plastifiants sont produits à la fois par des entreprises nationales et des entreprises étrangères. Parmi les produits russes, on peut citer Relamix, Polyplast et autres. Il existe également de nombreux produits fabriqués en Chine sur le marché.

Le problème avec les additifs antigel dans la plupart des cas est qu'ils contiennent des chlorures qui corrodent les pièces de renfort. Par exemple, lors de la pose d'une fondation ou d'une chape avec un treillis d'armature.

Composants en béton

Les dalles de pavage sont utilisées dans des conditions assez difficiles. Il doit être durable, très résistant aux diverses manifestations de l'environnement extérieur et à l'abrasion. Par conséquent, des exigences particulières sont imposées aux matières premières utilisées. Traditionnellement, la composition du mélange de béton pour le revêtement des trottoirs comprend du ciment, du sable, de la pierre concassée ou du gravier, de l'eau et des additifs, notamment des plastifiants. La qualité et les propriétés du produit final dépendent en grande partie des caractéristiques techniques de ces matériaux. Parlons plus en détail de chaque composant du sable de moulage.

Le ciment comme base

La tâche principale du ciment est de lier tous les composants pour la fabrication de pavés en une seule masse solide. Il existe de nombreux types de ce matériau, mais les plus répandus sont le ciment Portland et le ciment au laitier Portland. Les deux options conviennent à la fabrication de pavés et de dalles de pavage. De plus, lors du choix, vous devez vous concentrer sur un seul fabricant et il est préférable d'acheter du ciment à partir d'un lot. Ensuite, vous n'aurez pas à ajuster la composition, car différents lots de marchandises ou produits de différentes usines peuvent différer légèrement dans les indicateurs individuels, même si la marque est la même.

A quoi servent les plastifiants ?

Certains types de ciment sont dotés de la propriété de changement de volume inégal pendant le durcissement. En conséquence, il y a des fissures à la surface des dalles de pavage. Cette qualité peut se manifester dans le cas d'un mauvais calcul du rapport eau-ciment. Ainsi, le plastifiant aidera à réduire la consommation d'eau, tout en améliorant la plasticité du mélange de béton et en ajoutant une plus grande résistance au produit fini. Et:

- augmenter la densité de la chaussée;

- débarrasser la surface des produits de l'apparition de taches blanches;

- garder la dominante de couleur;

- rendre la surface de travail lisse, sans cavités ni fissures, car la grande porosité du carreau le rend vulnérable aux manifestations atmosphériques.

Sable et pierre concassée

Les espaces réservés doivent être propres. Le principal danger pour le béton dans la production de dalles de pavage, émanant du sable, est la teneur accrue en impuretés d'argile et de limon. La tolérance réglementaire ne dépasse pas 5% du poids total.

Il est recommandé d'utiliser de la pierre concassée ou du gravier de fraction moyenne avec un diamètre de grain de 10 à 20 mm, appartenant à la catégorie à haute résistance. Ces exigences sont satisfaites par le matériau obtenu à partir du traitement des roches granitiques.

L'eau

Quant à l'eau, elle doit être propre, exempte d'impuretés et d'impuretés. Il n'est pas souhaitable d'utiliser de l'eau froide, elle doit être légèrement réchauffée. Ensuite, avec l'utilisation d'un plastifiant, il est plus facile de rendre la solution plus mobile. La température ambiante moyenne est optimale.

Avantages de l'ajout de plastifiant S-3

Qu'est-ce que l'ajout d'un plastifiant affecte, quelles caractéristiques du mélange de béton changent.

- La fluidité de la solution concrète augmente d'un facteur cinq ou plus. La mobilité passe de P1 à P5.

- Le poids du ciment appliqué est réduit jusqu'à 17%.

- Le volume d'eau mitigée est réduit à 20 %.

- La structure du mélange de béton est améliorée, réduisant ainsi le temps passé à faire vibrer le matériau pour éliminer l'air.

- La résistance du produit fini est augmentée.

- La surface de la structure en béton devient lisse.

- L'adhérence entre le mortier et les produits noyés, le cadre de renfort, augmente.

- Si le béton est correctement dilué avec un plastifiant et que d'autres additifs sont ajoutés à la masse finie, vous pouvez vous retrouver avec un mélange résistant au gel, à l'humidité et aux fissures.

Toutes ces caractéristiques et propriétés conduisent au fait que les coûts de production pour la production de béton lui-même et pour la fabrication de produits et de structures de construction à partir de celui-ci sont réduits. Dans le même temps, même les mortiers de ciment les plus simples additionnés d'un plastifiant permettent de les utiliser dans les structures de bâtiment les plus critiques.

Comment le faire vous-même: recette pour préparer une solution, consommation

Regardons de plus près l'ensemble du processus de fabrication. Il suppose la procédure suivante :

- Avant de placer les moules sur une surface plane, ils doivent être traités avec une solution d'acide chlorhydrique dont la concentration est de 6 à 8 %. Vous pouvez utiliser un lubrifiant spécial à cet effet. Ensuite, le produit fini se déformera parfaitement. Pour l'autolubrification, il est nécessaire de prendre une suspension d'huile moteur usée et d'eau dans un rapport de 1: 3.

- Après avoir préparé les moules, vous pouvez procéder à la préparation de la solution de plastifiant et de teinture. Il est interdit d'ajouter ces composants à une solution sèche. Tout d'abord, ils sont dilués avec de l'eau tiède dans la bonne proportion. Si la quantité de solution utilisée est de 40 litres, la consommation de plastifiant est de 200 g, le colorant pour ciment est de 60 g Les composants secs sont dilués dans un litre d'eau tiède.

- Pour la production de dalles de pavage, vous avez reçu une solution béton, qui comprend un seau de ciment et 2 seaux de filler. Avant de commencer le malaxage, humidifiez la poire du malaxeur avec de l'eau. Pour une préparation ultérieure du béton, en respectant les proportions, il est nécessaire: de placer le ciment et le mastic dans une bétonnière; mettre un litre de pigment dilué et de plastifiant dans un seau, ajouter 4 litres d'eau; mélanger le ciment et le mastic à sec, puis ajouter ½ seau d'eau préparée. Pour obtenir les meilleures performances des carreaux, il est nécessaire de compléter le mortier avec une armature souple. Il peut être acheté dans n'importe quelle quincaillerie. La quantité de fibre de verre est de 2 grosses poignées.

- Le pétrissage doit être minutieux afin qu'aucun grumeau ne se forme. Le produit final doit être lourd et sec, alors essayez de faire plus attention au processus de mélange.

Vous pouvez également être intéressé par les schémas pose de dalles.

Principaux fabricants de plastifiants

Lorsque vous choisissez une marque de plastifiant, vous devez faire attention à savoir si elle convient à l'installation d'un sol chaud. Des informations à ce sujet sont indiquées sur l'emballage de la marchandise.

Le coût des additifs est également un paramètre important. Il existe de nombreux fabricants qui produisent des plastifiants pour sols chauds. Attardons-nous sur certains d'entre eux, qui sont considérés comme les plus populaires.

Sanpol

C'est un mélange liquide qui répond à toutes les exigences des utilisateurs en matière de qualité du produit. Augmente la résistance de la chape finie et augmente ses propriétés d'isolation thermique.

Lors de son utilisation, la consommation d'eau est réduite de 10 à 15 %.

Le coulage de la chape est un processus assez compliqué et long qui nécessite certaines compétences en construction. Cependant, l'ajout de cette marque entraîne une prise plus longue du mélange, ce qui permet de corriger certaines des imprécisions de la chape.

BrasMix

C'est la composition aqueuse du plastifiant. Il est utilisé pour couler des sols et fabriquer un béton dense et imperméable. Produit par la principale entreprise russe "Thermoplast".

ça peut être intéressant

Les avantages de ce mélange comprennent :

- réduit la consommation de ciment;

- fournit une haute densité de mélange de béton;

- la possibilité d'utiliser à des températures inférieures à zéro ;

- réduit la déformation de la chape lors du retrait du béton;

- augmente la plasticité de la solution.

La composition est versée dans de l'eau et mélangée dans un récipient séparé ou ajoutée à partir de l'emballage directement au mortier de sable-ciment fini.

Plancher chaud HLV-75

Le but principal de ce plastifiant est l'installation d'un chauffage par le sol.

Les principaux avantages de son utilisation :

- une augmentation de la mobilité et de la conductivité thermique du mélange de béton, respectivement, de 50 et 30 pour cent.

- protection contre la fissuration;

- réduction de la consommation de ciment d'environ 20 %

- protection anticorrosion des armatures.

Le plastifiant pour chape de chauffage par le sol de cette marque convient à ses types courants : électrique et eau.

Il est ajouté directement au mélange de béton sous agitation ou à l'eau avant de préparer la composition.

La solution doit être soigneusement mélangée afin que le modificateur soit uniformément dissous dans le béton.

Réhau

Des matériaux de cette marque sont ajoutés à la solution lors de l'installation de chapes particulièrement fines pour un sol chaud. Cet additif appartient aux produits premium.

L'ajout de plastifiant Rehau améliore considérablement les propriétés physiques de la chape en béton et augmente sa conductivité thermique et sa résistance.

L'utilisation de cet additif réduit la probabilité d'une éventuelle fissuration. Cela est dû aux proportions optimales de ciment et d'eau dans la fabrication du mélange de béton.

Le produit est vendu dans un contenant d'un volume de 10 kg.

Superplastifiant C-3

Le modificateur prêt à l'emploi С-3 se présente sous la forme d'un liquide visqueux de couleur crème. Il est conditionné dans des bidons métalliques et des récipients en plastique d'un volume de 0,5 à 10 litres.

Utilisé dans la fabrication de mortier de béton avec du ciment, de l'eau et des agrégats solides.

Les avantages de l'utilisation de cet additif :

- augmente la mobilité de la solution de béton, ce qui réduit la possibilité de fissuration lors de sa solidification;

- augmente la résistance de la composition d'environ 25 % ;

- vous permet d'économiser 20-22% de ciment et de réduire la proportion d'eau dans le mélange;

- améliore l'adhérence du mortier à la surface et aux structures métalliques.

Lors de l'utilisation de l'additif sous forme de poudre sèche, il faut d'abord le diluer dans de l'eau tiède et laisser reposer plusieurs heures pour obtenir un mélange homogène. Lors de la dilution, utilisez la proportion : une partie de poudre pour deux parties d'eau.

Comment faire un plastifiant pour le béton de vos propres mains

Stimule les défenses du système immunitaire et réchauffe après une longue marche dans le froid. Buvez du thé au gingembre si vous vous mouillez soudainement les pieds, si vous vous gelez ou après un rhume, une infection virale respiratoire aiguë, une grippe.

4. Cannelle. Il normalise la glycémie, il est donc bon de boire des bonbons et du pain et du fromage avec du thé à la cannelle.

5. Thé à la menthe. Il vous aidera à vous endormir et à vous réveiller avec une force retrouvée, car il a la capacité de calmer les nerfs et de soulager le stress.

Boisson tonique douce épicée et délicieuse

Prendre : une demi cuillère à café. racine de gingembre frais moulu ou finement haché, une pincée de cardamome moulue, 1 bâton de cannelle, une pincée de muscade et 1 cuillère à soupe de feuilles de menthe sèches (vous pouvez remplacer 1 botte par des fraîches), 2 clous de girofle.

Versez le tout avec de l'eau bouillante et faites cuire à feu doux pendant 4 minutes, filtrez.

Et ce thé est idéal à boire le matin, il est très rafraîchissant, tonifie, améliore la circulation sanguine.

Mettre dans une théière (dans un infuseur à thé) : une pincée de cardamome, 0,5 cuillère à café de cannelle et la même quantité de gingembre râpé.

Remplissez avec un verre d'eau bouillante, fermez le couvercle et laissez reposer 5 minutes. Idéalement combiné avec une cuillerée de miel avec une bouchée.

Ce thé est bon à boire en milieu de journée, après le déjeuner. Surtout si c'était très lourd.

Ajouter au thé infusé : 1/3 c. à thé de graines d'anis, de coriandre et de cumin. Fermez et laissez reposer 5 minutes.

Thé au gingembre classique

Le thé au gingembre a un effet réchauffant et tonique.Améliore la circulation sanguine, l'écoulement lymphatique, améliore la digestion. Il élimine les produits métaboliques du corps.

Pour 1 litre d'eau il faut prendre : 3 cuillères à soupe de gingembre frais finement râpé, une pincée de poivre noir moulu, 6 cuillères à soupe de sucre, 4 cuillères à soupe de jus d'orange, des feuilles de menthe.

Ajoutez le gingembre et le sucre à l'eau bouillie, dès qu'elle se dissout, filtrez le thé. Mettez du poivre et ajoutez le jus, les feuilles de menthe. Servir chaud.

Thé masala

Ce thé reconstitue très bien l'énergie, aide en cas de panne, de somnolence, de digestion lente.

Anis étoilé étoilé Trois clous de girofle 2 petits pois de la Jamaïque 2 cm de racine de gingembre frais ¼ cuillère à café de muscade Pincée de cannelle 0,5 cuillère à café de cardamome moulue Sucre au goût Eau et lait

Faites bouillir un verre de lait, ajoutez-y des épices et du sucre. Laisser agir 5 minutes. Préparez du thé noir fort. Ajoutez du lait dans un rapport de 2 parts de lait pour 1 part de thé. Vous pouvez ajouter une gousse de vanille.

Un thé délicieux pour vous !

Avantages et caractéristiques principales :

Les composants supplémentaires sont appréciés depuis longtemps dans l'industrie de la construction, les nouvelles constructions de complexes résidentiels ou de bâtiments industriels ne peuvent se passer d'un outil supplémentaire innovant, qui :

- contribuer à l'économie du ciment en réduisant le coefficient de consommation ;

- rendre le lien beaucoup plus fort, jusqu'à 25 % ;

- améliorer la résistance aux changements de température, la composition modifiée ne perd pas sa consistance;

- soulager l'application supplémentaire d'humidité et la fréquence de séchage;

- vous permettent d'appliquer la solution sans utiliser de vibration;

- les travaux de construction en hiver ne peuvent pas être suspendus jusqu'à ce que des conditions météorologiques plus acceptables;

- augmenter l'élasticité et la préservation de l'aspect d'origine, pendant la période de travail requise, sans ajouter une certaine quantité de liquide.

L'émergence d'additifs innovants a permis d'utiliser des pompes à béton, sans elles il aurait été impossible de remplir le coffrage densément armé. Les nouveaux bâtiments monolithiques resteraient trop chers et les mégapoles modernes pourraient tout simplement ne pas apparaître. Les aspects positifs sont éclipsés par un inconvénient, c'est un ralentissement du séchage et de la contraction.

Pour certains, cet aspect n'est pas essentiel, pour d'autres c'est une caractéristique importante. Cette nuance peut être évitée à l'aide d'un additif spécial, qui élimine l'effet de durcissement lent, normalise complètement le processus de séchage normal.

Variétés et caractéristiques des caractéristiques

En raison d'une grande variété de moyens, la qualité des nouvelles structures ne peut pas être meilleure, mais pour une utilisation correcte, vous devez savoir ce qu'est un plastifiant pour le béton, qui est divisé en certains groupes:

- modificateurs - maintiennent la mobilité du mélange pendant toute l'opération, plusieurs fois. Excellente résistance au gel, résistance à la corrosion.

- accélérateurs - en quelques jours, ils peuvent augmenter la résistance, quelle que soit la marque de ciment utilisée.

- mélange pour augmenter la résistance au gel - utilisé dans l'industrie de la construction par temps froid. La solution ne gèle pas à basse température.

- super-plastifiants - ils sont introduits lors du transport du coulis de béton à chaud, tandis que la mobilité reste la même, la résistance à l'eau et l'élasticité augmentent. L'utilisation d'une suspension a un effet bénéfique sur les économies de budget, elle est rentable, pratique et opportune.

- entraînement d'air - reproduit la porosité du matériau, créant de petits ballons uniformément répartis dans tout le volume. La maçonnerie est alors solide, ne casse pas. La microstructure est beaucoup plus résistante au gel et reproduit l'effet d'isolation thermique.

- additifs ayant la spécificité d'auto-obturant - sont utilisés lors du coulage de structures renforcées, l'adhérence au renfort métallique augmente, ce qui permet d'obtenir une durabilité.

Options de remplacement de plastifiant disponibles

Lors de la préparation automatique de composants plastifiants pour béton, vous devez faire attention aux points suivants:

- pureté écologique du modificateur, qui ne devrait pas nuire à la santé humaine;

- résistance à l'interaction avec les composants contenus dans le coulis de ciment;

- préservation des propriétés de l'additif, qui ne doit pas se volatiliser lors de l'hydratation du ciment ;

- utiliser une température appropriée aux conditions réelles du chantier.

Le moyen le plus simple d'améliorer les propriétés de la composition de maçonnerie consiste à ajouter du savon liquide ou de la lessive en poudre.

Vous pouvez préparer vous-même des additifs plastifiants pour mortier de ciment, en utilisant diverses substances utilisées dans la vie quotidienne :

- chaux;

- poudre à laver;

- liquide vaisselle;

- shampooing ou savon liquide;

- colle PVA;

- blanc d'oeuf.

Lorsque vous ajoutez vous-même un plastifiant à une solution, respectez les recommandations suivantes :

- la chaux doit être mélangée avec du béton dans des proportions égales pour les travaux à l'intérieur. Lors d'activités de plein air, la chaux éteinte doit représenter un cinquième de la masse du ciment Portland. L'introduction de chaux améliore la plasticité de la solution, ainsi que ses propriétés bactéricides ;

- la lessive utilisée comme modificateur doit être diluée avec de l'eau. On le trouve à raison de 100 à 150 g pour 50 kg de ciment. L'introduction de lessive en poudre permet à la solution préparée d'être transportée longtemps, en raison du ralentissement de l'hydratation du ciment ;

- un shampooing ou un savon ordinaire à l'état liquide est introduit au stade du malaxage dans un volume de 200 g par sac de ciment. Les additifs prolongent le durcissement de la solution de 4 à 5 heures, ce qui est pratique lors de l'exécution de volumes accrus de travaux de béton;

De la colle à base d'acétate de polyvinyle est également ajoutée au mortier de béton. En ajoutant 200 g de colle dans un seau de mortier, il est possible d'augmenter la résistance du béton à la pénétration d'humidité.

Lorsque vous essayez d'économiser de l'argent et lorsque vous utilisez des plastifiants ménagers, certains problèmes surviennent :

- l'apparition de traînées de sel à la surface du béton ;

- rétrécissement accru de la composition dense;

- mousse intense lors du mélange avec un mélangeur.

Avantages et inconvénients

L'additif améliore les propriétés rhéologiques du coulis de ciment, ainsi que ses propriétés physiques et mécaniques. Il est compatible avec la plupart des types d'améliorants pour béton - accélérateurs de durcissement, additifs antigel et autres additifs.

C-3 augmente le temps de durcissement de la solution. D'une part, cette propriété est considérée comme un avantage dans les situations où il est nécessaire de livrer du béton prêt à l'emploi sur des chantiers de construction éloignés. D'autre part, c'est un inconvénient, car en raison de l'augmentation de la durée de durcissement, le rythme de construction est réduit.

D'autres avantages incluent :

- coût budgétaire;

- augmenter la commodité de travailler avec du béton - la masse ne colle pas aux formes et se mélange facilement;

- obtenir du béton avec une classe de résistance plus élevée;

- faible consommation (pour chaque tonne de composant liant, il faut de 1 à 7 kg de plastifiant en poudre ou de 5 à 20 litres d'additif liquide pour 1 tonne de solution).

Grâce à l'utilisation du plastifiant S-3, il est possible de recourir à la méthode mécanisée de coulée de masse de béton, d'économiser la quantité de ciment, d'exclure l'utilisation d'équipements de compactage vibratoire.