Caractéristiques de l'utilisation de différentes qualités de béton polymère

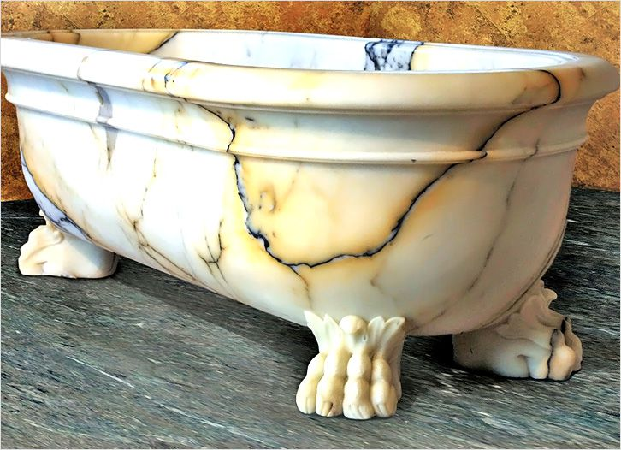

La plupart des gens seront surpris de découvrir combien d'articles ménagers sont en béton polymère dans leur composition. Par exemple, à partir de résine de polyester et de charge de pierre naturelle finement broyée - le gabro, le basalte, le marbre, la calcite, les pierres artificielles, les sculptures, les éléments décoratifs et les carreaux de parement sont conçus pour être finis comme une pierre. Les comptoirs et les appuis de fenêtre sont coulés à partir d'un béton polymère bon marché, le coût d'un produit similaire en marbre naturel ou en granit coûtera 2 à 3 fois plus cher.

Les éléments de communication sont en béton polymère époxy - tuyaux, réservoirs, puits, gouttières et même des collecteurs entiers. À l'aide de la coulée de ciment polymère, il est assez facile de réparer les structures de support en béton, de sceller la chape et de restaurer l'étanchéité du conteneur. Les bétons polymères, qui contiennent de la résine époxy, ont une adhérence extrêmement élevée, ils sont donc souvent utilisés pour réparer les trous et les joints dans les panneaux de béton des immeubles de grande hauteur.

À partir de méthacrylate rempli de poudre de verre dépoli et de poussière de marbre, il est possible d'obtenir une imitation de pierre naturelle d'une telle qualité qu'un tel matériau a été emprunté et utilisé pour les travaux par des restaurateurs professionnels. De gros granules de marbre ou de calcite peuvent être ajoutés à la composition. Tous les enduits polymères, mastics, colles à carrelage, joints sont fabriqués à base de béton polymère, c'est-à-dire presque tous les matériaux de finition décorative des maisons.

Séparément, il est nécessaire de se souvenir des sols autonivelants. Dans ce cas, au lieu de la charge de verre, du sable de quartz broyé en poussière est utilisé. Les qualités les plus chères, qui incluent le méthacrylate modifié à durcissement forcé, après durcissement, donnent une surface parfaitement lisse, supérieure en résistance à la chape de ciment.

Comment faire le béton polymère le plus simple à la maison

Afin de préparer le béton polymère de vos propres mains, vous aurez besoin de deux composants, de la résine et du mastic. Pour la version la plus simple du béton polymère, vous pouvez utiliser de la colle ou de la résine époxy, un durcisseur et un enduit. Il est préférable d'utiliser du ciment, du sable de rivière lavé et séché ou de la poussière de granit dans la composition du matériau, que l'on peut trouver dans n'importe quel atelier de fabrication de monuments.

La résine est diluée avec de l'acétone ou un mélange alcool-acétone. Différentes marques de résine époxy nécessitent leur propre marque de solvant, il faut donc choisir un diluant pour préparer le béton polymère. Un durcisseur est ajouté à la résine, mélangé et un diluant est ajouté à la composition. Après 10 minutes, une charge peut être ajoutée à la masse adhésive par petites portions. Après encore 3 à 10 minutes de malaxage, le béton polymère sera prêt à l'emploi.

§ 70. Utilisation des polymères dans les bétons et mortiers

Les bétons de ciment - principal matériau de construction - ne sont pas sans inconvénients. En particulier, la porosité du béton le rend insuffisamment résistant au gel et à la corrosion et perméable aux liquides. Les bétons de ciment sont rapidement détruits par les acides. Dans certains cas, le béton ne peut pas être utilisé en raison de sa fragilité et de sa faible résistance à l'usure. De plus, le béton frais n'adhère pas bien à la surface du vieux béton. Ces inconvénients n'ont pas les bétons, dans lesquels le liant minéral est partiellement ou totalement remplacé par des polymères : matériaux polymères-ciment, bétons polymères et bétons polymères.

Matériaux de ciment polymère est obtenu en ajoutant le polymère directement au mélange de béton ou de mortier.En tant qu'additif polymère, on utilise des résines hydrosolubles, des dispersions aqueuses de polymères et des oligomères thermodurcissables liquides insolubles dans l'eau (résines); ces derniers sont introduits dans le mélange de béton à l'aide d'émulsifiants. La quantité d'additif polymère est de 1 à 30 % en poids de ciment, selon le type de polymère et le but de modifier le béton ou le mortier. Les plus répandus sont les mortiers et bétons polymères-ciment avec ajout de dispersions aqueuses de polymères (par exemple, dispersions d'acétate de polyvinyle et acrylique, latex de caoutchouc synthétique). Des additifs polymères sont également utilisés pour modifier les matériaux de gypse.

Les mortiers et bétons polymère-ciment se distinguent par une adhérence élevée à la plupart des matériaux de construction, une faible perméabilité aux liquides, une résistance élevée à l'usure et aux chocs.

Les matériaux polymère-ciment sont utilisés pour recouvrir les sols des bâtiments industriels, les pistes des aérodromes, pour la finition extérieure des surfaces en brique et en béton et pour aménager des réservoirs d'eau et de produits pétroliers.

Récemment, les mortiers de polymère-ciment ont commencé à être utilisés pour la pose de murs de bâtiments dans les régions sismiques; ici, les bonnes propriétés d'adhérence et la haute déformabilité de telles solutions sont utilisées.

Béton polymère est un béton imprégné après durcissement de monomères ou d'oligomères liquides, qui, après un traitement approprié, se transforment en polymères solides qui remplissent les pores du béton. En conséquence, la résistance du béton (Rpresser = 80 ... 120 MPa) et sa résistance au gel. Les polymères de béton sont pratiquement imperméables. Pour obtenir un béton polymère, on utilise principalement le styrène et le méthacrylate de méthyle, polymérisant dans le béton, respectivement, en polystyrène et polyméthacrylate de méthyle.

Un inconvénient important du béton polymère est une complication importante de la technologie du béton : le produit en béton durci doit être séché avant imprégnation, imprégné sous vide. De plus, le travail avec des monomères nécessite le respect scrupuleux des précautions de sécurité.

Béton polymère - une sorte de béton, dans lequel des polymères thermodurcissables sont utilisés à la place d'un liant minéral : époxy, polyester, phénol-formaldéhyde. Le béton polymère est obtenu en mélangeant un liant polymère et des granulats. Le liant est constitué d'un oligomère liquide, d'un durcisseur et d'une charge minérale finement broyée, ce qui réduit la consommation de polymère et améliore les propriétés du béton polymère. Les bétons polymères durcissent à température normale en 12 ... 24 heures et encore plus rapidement lorsqu'ils sont chauffés.

La principale propriété du béton polymère est sa haute résistance chimique dans les environnements acides et alcalins. De plus, les bétons polymères ont une résistance élevée (Rpresser = 60 ... 100 MPa, Rexilé = 20 ... 40 MPa), densité, résistance à l'usure et excellente adhérence sur d'autres matériaux. Parallèlement à cela, les bétons polymères se caractérisent par une déformabilité accrue et une faible résistance à la chaleur.

Bien que le coût du béton polymère soit très supérieur au coût des bétons conventionnels, son utilisation est économiquement justifiée pour l'obtention de revêtements protecteurs et d'ouvrages entiers fonctionnant dans des conditions d'agression chimique (usines chimiques et alimentaires), et pour la réparation d'ouvrages en pierre et béton (par ex. exemple, restauration de surface, scellement de fissures, etc.) . NS.).

Avantages du matériel

Le principal avantage du composite :

- Résistance accrue à la pénétration de l'humidité dans la masse composite. Les gouttelettes d'eau s'évaporent rapidement de la surface du matériau, je n'ai pas le temps de le saturer d'humidité destructrice.

- Résistance aux changements de température importants, permettant au béton polymère de conserver son intégrité, quels que soient la durée et le nombre de cycles de congélation.

Ce matériau est l'un des nouveaux types de mélanges de béton, où un polymère est utilisé à la place du silicate ou du ciment (utilisé lors de la préparation du béton ordinaire)

- Résistance du matériau aux substances agressives, chimiques, permettant l'utilisation de béton polymère dans divers domaines sans protection de surface à l'aide de revêtements spéciaux.

- Possibilité de restaurer les zones endommagées mécaniquement du réseau composite à l'aide d'un mélange de restauration.

- Caractéristiques de résistance accrues avec une masse relativement faible du composite, permettant la fabrication de divers produits avec des propriétés opérationnelles étendues.

- Manque de rugosité sur une surface parfaitement lisse et absolument non glissante du matériau. Cette propriété permet à la pierre artificielle de rester propre longtemps et, si nécessaire, divers contaminants peuvent être facilement éliminés de la surface du matériau.

- Gamme de couleurs élargie du béton polymère imitant le marbre naturel, la malachite, le granit. La pierre artificielle créée est difficile à distinguer de la vraie, ce qui permet de fournir un large éventail d'applications pour le composite.

- La possibilité de traitement secondaire, utilisation dans la fabrication de déchets technologiques, ce qui réduit considérablement le coût des produits fabriqués dans une technologie sans déchets.

Avantages : résistance, légèreté, résistance aux chocs, élasticité plusieurs fois supérieure à celle du béton ordinaire

Technologie de fabrication de béton polymère bricolage

Vous pouvez fabriquer du béton polymère de vos propres mains à la maison. L'essentiel ici est d'avoir tous les composants nécessaires et de calculer correctement leur volume. L'algorithme de travail est simple: vous devez d'abord mélanger séparément les résines et les charges, puis verser dans le coffrage ou le moule.

Les principales étapes de la fabrication du béton polymère :

- Préparation minutieuse de tous les composants.

- Mélange doux de la solution selon la technologie.

- Remplissage avec un mélange liquide.

Comment préparer les ingrédients

Vous devez d'abord rincer le mastic (gravier ou pierre concassée), le nettoyer soigneusement de la saleté. Le sable est tamisé, toutes les impuretés sont complètement éliminées. Ensuite, tout est séché jusqu'à ce qu'une teneur en humidité de 0,5 à 1% soit atteinte. La teneur en humidité de la pierre concassée supérieure à 1% est inacceptable, car elle peut réduire considérablement la résistance de la solution finie.

Préparation du mélange

Les composants sont chargés dans le récipient de mélange dans le bon ordre : pierre concassée, sable, filler. Ils travaillent séparément le liant : ils le ramollissent jusqu'à une certaine consistance par chauffage ou à l'aide d'un solvant. Un stabilisant, un plastifiant et d'autres substances sont ajoutés à la résine au besoin. Tout est mélangé séparément des charges.

Ensuite, mélangez le liant et la charge pendant 2 minutes, ajoutez un durcisseur à la composition, remuez encore 3 minutes et le béton polymère peut être utilisé. Le mélange obtenu peut être immédiatement versé dans le coffrage ou le moule, il durcit assez rapidement, vous n'avez donc besoin de cuire qu'une seule coulée à la fois.

Remplir

Avant de couler, il est conseillé de lubrifier la surface du moule avec de la vaseline ou de l'huile pour éviter les risques de collage. Le conteneur est rempli de composite puis nivelé. Il est conseillé de remplir le moule avec du béton polymère sans cavités d'air, compacter sur une table vibrante pendant au moins 2-3 minutes. Lorsqu'une fraction liquide apparaît à la surface, on peut juger de l'aptitude du matériau à se solidifier.

La bétonnière doit être nettoyée rapidement des restes de béton polymère jusqu'à ce que la solution ait gelé. Le moule peut être retiré du produit fini en une journée. Si la mise en page du mélange fini est effectuée plusieurs fois, il est impératif que chaque étape soit compactée.

Le béton polymère est un matériau de haute qualité, solide et durable, qui surpasse à bien des égards le mélange de ciment habituel en termes de caractéristiques. Cela conduit à l'utilisation généralisée du béton polymère dans la réparation, la construction, la décoration et la production de divers produits.

Méthodes de fabrication de la pierre à couler

Le processus de fabrication du béton polymère peut être continu ou discontinu.

Production continue

Dans ce cas, nous parlons d'une production à grande échelle, pour laquelle il faudra acheter le matériel approprié:

- Table vibrante.

- Agitateur.

- Système de compresseur avec un pistolet.

- Matrices en silicone.

- Hotte.

- Machines de meulage et de polissage.

Pour acheter tout ce dont vous avez besoin, vous devrez dépenser environ 250 000 roubles. Même si vous tenez compte du fait que vous fabriquerez vous-même une partie de l'équipement, les outils les plus chers devront être achetés. Par conséquent, nous ne nous attarderons pas sur ce mode de production et envisagerons une technologie plus accessible.

Faire du ciment polymère à la maison

Sachant ce qu'est le béton polymère, il devient évident pourquoi ce matériau est le plus souvent utilisé pour la production de comptoirs et d'éléments décoratifs pour une zone suburbaine. Heureusement, vous n'avez pas besoin d'équipement spécialisé pour sa production « maison ».

Pour fabriquer du ciment polymère de vos propres mains :

- Rincer et nettoyer l'agrégat. Ensuite, séchez-le jusqu'à ce que la teneur en humidité des gravats ou du gravier soit de 0,5 à 1%. Si vous utilisez un agrégat humide, la résistance du produit fini diminuera.

- Tamisez le sable et enlevez les impuretés.

- Verser d'abord la pierre concassée dans la bétonnière, puis poncer et agréger et mélanger les composants pendant 2 minutes.

- Ajouter de l'eau et remuer à nouveau.

- Adoucir le liant (résine) avec un solvant ou simplement en chauffant une masse solide.

- Ajoutez du plastifiant, des stabilisants et d'autres composants à la résine. Mélangez-les séparément de l'agrégat pendant 2 minutes.

- Ajouter un durcisseur.

- Mélanger tous les ingrédients pendant au moins 3 minutes jusqu'à l'obtention d'un mélange crémeux.

- Versez le mélange obtenu dans une matrice cirée à la paraffine ou un coffrage préparé. Essayez de remplir immédiatement le volume de la composition qui remplit complètement la forme. Le béton polymère prend très vite, il faut donc agir vite.

- Lisser la surface et compacter le mélange sur une table vibrante.

- Attendez un jour et retirez le produit fini de la matrice.

Sur ce point, la production de béton polymère peut être considérée comme terminée.

Ce que c'est?

Le béton polymère est un matériau de construction relativement nouveau qui gagne activement en popularité parmi les utilisateurs. Ceci est principalement dû au grand nombre de caractéristiques positives qui la caractérisent. La composition du matériau (en plus du sable et de la pierre concassée traditionnels et familiers) comprend de nombreux composants supplémentaires qui confèrent au béton polymère des propriétés de qualité telles que la résistance, les caractéristiques de haute performance, l'effet décoratif et bien d'autres.

Examinons plus en détail les principaux avantages du matériau.

Stabilité. Le béton polymère a des caractéristiques de résistance accrues par rapport à diverses influences environnementales négatives, par exemple, une humidité excessive, une température de l'air instable, des substances chimiques agressives, etc. Ainsi, en raison des propriétés physiques et chimiques du matériau, l'excès d'eau s'évapore rapidement et facilement de sa surface. En raison de sa résistance aux conditions de température instables, le béton polymère ne se fissure pas même après plusieurs cycles de gel.

Possibilité de récupération rapide et facile. À cet égard, nous entendons le fait que même en cas de dommages mécaniques, le béton polymère peut être rapidement et facilement restauré et, si nécessaire, corrigé sa forme. Cette procédure est réalisée à l'aide d'un mélange de restauration spécialement conçu.

Force. Le béton polymère a des caractéristiques de résistance élevée. En conséquence, tous les produits fabriqués à partir de ce matériau ont des propriétés de performance étendues.

Surface lisse.Il faut garder à l'esprit que, malgré la surface lisse (qui ne présente aucune rugosité, défauts et autres défauts), elle n'est pas glissante. À cet égard, le béton polymère peut être nettoyé rapidement et facilement de toute contamination.

Variété de couleurs. Selon vos préférences et vos besoins, vous pouvez choisir le béton polymère, qui ressemble au marbre, au granit, à la malachite, etc. En même temps, il est assez difficile de distinguer le béton polymère de la vraie pierre. En raison de cette caractéristique du matériau, il peut être utilisé à diverses fins. Et aussi le béton polymère s'intégrera parfaitement dans presque tous les intérieurs.

Recyclable. Ainsi, les résidus de béton polymère ne polluent pas l'environnement. Cela est principalement dû au fait que la production du matériau est sans déchets.

Dans le même temps, il convient de garder à l'esprit que même malgré la présence d'un si grand nombre d'avantages, le béton polymère n'est pas un matériau idéal, il présente également un certain nombre d'inconvénients. Ainsi, les inconvénients sont les suivants :

- hautement inflammable;

- coût relativement élevé (par rapport au béton conventionnel).

Les avantages du matériau dépassent largement ses inconvénients.

Éléments supplémentaires

Il est à noter que toutes les caractéristiques du mortier polymère-ciment peuvent être perdues si, lors de l'ajout de la dispersion de polymère, un processus tel que la coagulation ou le caillage du mortier se produit. Le plus souvent, pour éviter de telles conséquences négatives, divers stabilisants sont utilisés. Tensioactifs (tensioactifs) - OP-7 ou OP-Yu sont généralement choisis comme eux. Il est également possible de les remplacer par un petit groupe d'électrolytes, par exemple du verre liquide. Sans l'ajout d'un stabilisant, seule une solution polymère-ciment, qui a été mélangée à base d'une dispersion de PVA plastifié, peut faire l'affaire.

Cependant, l'introduction de tensioactifs ne passe pas inaperçue. Le plus souvent, ces substances agissent comme de puissants agents moussants et sont également capables d'aspirer de l'air dans le mélange de mortier. Si cela se produit, les plus petites bulles d'air entraînées peuvent représenter 30 % de la masse totale de la solution.

Types de systèmes polymères

Le terme béton polymère désigne un large groupe de mélanges de construction, différant par leur composition et leurs méthodes de production.

Groupe de plastobéton

Le plastoconcrete est un mélange à base de résines artificielles. Le ciment n'est pas utilisé dans sa fabrication.

Le béton plastifié est utilisé dans la production de matériaux de finition.

Le béton plastifié est utilisé dans la production de matériaux de finition.

Il existe 2 types de matériaux :

- Rempli. La quantité de liant est de 20 à 50 %. La résine remplit l'espace entre la charge et l'agrégat.

- Fil de fer. A une structure poreuse. Le polymère est utilisé pour lier le noyau du noyau. Le volume du composant liant dans le mélange ne dépasse pas 6 %.

Les propriétés des matériaux sont déterminées par le type de charges ajoutées, de polymères et d'additifs auxiliaires. Les mélanges furfural-acétone ne peuvent pas être utilisés pour la finition des locaux. Les composés époxy et méthacrylate sont sans danger pour les humains et les animaux.

Par rapport au béton classique, le béton plastique a une résistance à l'humidité, une résistance au gel et une élasticité plus élevées. L'inconvénient est l'usure rapide.

Systèmes de ciment polymère

Ces matériaux comprennent le ciment.

Sols en ciment polymère.

Sols en ciment polymère.

Un mélange s'obtient de 3 manières :

- Mélanger la base avec des solutions aqueuses de polymères - acétate de polyvinyle ou caoutchouc synthétique.

- Introduction d'une dispersion de polymères ou de monomères. L'alcool furanique et les résines époxy les plus couramment utilisés.

- ... Les composants polymères, tels que l'urée ou le styrène, sont introduits à la profondeur requise.

Le volume recommandé du liant est de 15 à 20 %. Cela vous permet de maintenir la structure de la composition du ciment. Avec une augmentation de la teneur en polymère, les produits perdent de leur résistance.Du sable ou de la pierre concassée fine sont utilisés comme charge. Les mélanges polymère-ciment sont utilisés pour créer des revêtements de sol résistants à l'usure.

Compositions béton-polymère

Le béton polymère est un mélange de ciment durci, à la surface duquel une imprégnation liquide est appliquée. La composition du matériau comprend des résines acrylates métalliques et des catalyseurs, qui se solidifient dans la structure de la charpente minérale.

De tels défauts réduisent la résistance et la résistance aux substances agressives. Le remplissage des pores avec du polymère permet d'améliorer les performances de la formulation.

Colonne en béton polymère.

Géo-béton

Dans la construction, on commence de plus en plus à utiliser des matériaux dans la production desquels des composants naturels sont utilisés. Le béton géopolymère est similaire au béton classique, mais les caractéristiques de performance sont quelque peu différentes. La structure ressemble à celle de la pierre naturelle.

Le faible coût rend le matériau demandé par les développeurs individuels. Le géo-béton est utilisé pour la construction de bâtiments à plusieurs étages et la création d'éléments décoratifs.

Exigences pour le renforcement des plastiques

Il est recommandé d'utiliser des grades de polyoléfine (polyéthylène, polypropylène) comme composant de renforcement. Ils combinent avec succès force et souplesse, ce qui leur permet de ne pas se casser lorsqu'ils sont exposés au stress.

Les polyoléfines sont résistantes au gel, ce qui permettra à l'additif de renforcement de résister aux intempéries et même de fonctionner à basse température.

Par conséquent, un matériau de renforcement de haute qualité et correct peut être obtenu par extrusion et découpe du polymère correspondant sur une déchiqueteuse.

Cette technologie est plus coûteuse et laborieuse, mais le plastique de renfort ainsi obtenu peut être utilisé même dans la construction industrielle.

Si la tâche n'est pas d'obtenir un mélange de béton pour la construction fondamentale, vous pouvez utiliser du plastique broyé en une fraction fine.

Pour une répartition uniforme du polymère sur la matrice, il est préférable de le prétraiter avec un lubrifiant.

Il s'agit par exemple de composés siliconés, d'un hydrofuge ou d'un primaire à base de silane. Ils recouvrent le broyé d'une fine couche, empêchant l'agglutination.

Les blocs de béton dans la construction et leurs fonctions

L'installation de murs à partir de blocs de béton modernes est assez pratique en raison de la taille des blocs. De plus, les technologies modernes de création de dalles et de blocs améliorent considérablement leur qualité et leur durée de fonctionnement. Si les blocs de béton polymère sont utilisés plus souvent pour les travaux internes, alors dans la construction externe, les murs sont posés à partir de blocs de béton d'argile expansée. Ce sont également des blocs de haute qualité qui retiennent mieux la chaleur que le béton ordinaire, sont pratiques dans la construction et l'exploitation. Le mur en béton d'argile expansé peut être isolé aussi bien à l'intérieur qu'à l'extérieur. S'il s'agit d'un espace de vie, il peut être isolé à la demande du propriétaire, et s'il s'agit d'une buanderie, une décoration intérieure ou en plâtre sans isolation suffit. L'installation de murs en béton implique l'utilisation de mortier de ciment pour la maçonnerie. Si des finitions décoratives sont installées à l'intérieur, utilisez de la colle, du silicone ou du mortier de ciment.

Ayant une surface en béton des murs de la maison, vous devez savoir comment installer et installer correctement les éléments techniques dans les murs: prises, plinthe, corniche, etc.

Composition technique de la solution

Le mortier de ciment polymère pour béton se compose de certaines compositions adaptées à la finition décorative. Ils comprennent:

- Produit astringent minéral;

- Cendres riches en calcium;

- ciment Portland;

- Argile basse cuisson;

- Espaces réservés ;

- Latex;

- L'eau.

Lors du choix d'autres fabricants, la composition peut varier légèrement. Par rapport au mortier de ciment conventionnel, ces mélanges ont une structure à pores fins, une élasticité, une résistance à la flexion et une adhérence accrues.Si l'ajout de polymères au ciment est correctement observé, le mélange est saturé de propriétés pour un retrait moindre.

La plupart des additifs polymères ont une fonction d'entraînement d'air. Par conséquent, lors du mélange d'une telle solution, l'oxygène pénètre dans la composition et la solution polymère-ciment est saturée d'air, devenant plus poreuse que les mélanges de ciment classiques.

En pénétrant dans les pores de la composition, les additifs polymères les rétrécissent, ce qui permet d'obtenir une structure à grain fin. Le polymère a un fort liant, il associe le mastic et le ciment, tout en durcissant la future pierre.

Domaines d'application du béton polymère

Le béton polymère est utilisé aujourd'hui dans une variété de domaines - à la fois pour les tâches de construction et les structures de base, et pour la production de certains articles. Le matériau est utilisé pour fabriquer des comptoirs de cuisine, des salles de bains, des éviers, des cheminées, des appuis de fenêtre, des balustres, des rampes, des éviers, des marches, des colonnes, des vases, des sols, des monuments, des clôtures, des moulures de façade, des fontaines, etc.

Comptoirs de cuisine

Les comptoirs en béton polymère sont très élégants, chers et peuvent être de n'importe quelle couleur et texture. Dans le même temps, ces produits sont assez bon marché (par rapport à la pierre naturelle, qu'ils peuvent imiter, par exemple), pratiques, résistants à l'usure, durables.

Il existe un vaste choix d'options sur le marché, parmi lesquelles il ne sera pas difficile de choisir celle qui convient au décor de la pièce. Les plans de travail sont confortables d'utilisation : agréables au toucher, faciles à nettoyer, ne nécessitent pas de soins particuliers.

Visuellement, un tel plateau n'est pratiquement pas différent de la pierre naturelle, mais en termes de caractéristiques et de résistance aux influences agressives, il est bien supérieur.

Sols

Les sols en béton polymère sont créés rapidement et facilement - ils sont coulés de la même manière que les sols en béton ordinaires, rapidement et facilement. Mais ces sols sont déjà prêts à l'emploi, car ils sont lisses, uniformes, ne génèrent pas de poussière et sont faciles à nettoyer. Le revêtement ne craint pas les charges élevées, est en plastique, sa période de garantie minimale est de 10 ans, à condition que le revêtement ait une épaisseur de 2 millimètres. Plus la couche est épaisse, plus elle sera solide et durable.

Les sols en béton polymère sont très beaux et élégants, ils peuvent être de différentes couleurs et textures. Souvent, ils sont fabriqués non seulement dans des locaux résidentiels, mais également dans des ateliers industriels, des entrepôts, des hangars, des garages, des aéroports.

Décor de façade

Par rapport à la pierre naturelle, les avantages du béton polymère dans la création de structures de façade sont importants. Extérieurement, le matériau imite n'importe quelle texture - qu'il s'agisse de granit ou de marbre, mais en même temps son poids est beaucoup moins important, ce qui rend le revêtement simple et rapide, sans qu'il soit nécessaire de former une fondation sérieuse et des fortifications auxiliaires.

Le béton polymère résiste facilement au gel et aux précipitations, est facile à installer, possède une large palette de couleurs et une texture originale, une durabilité et un coût raisonnable. Les colonnes, bas-reliefs, pilastres, corniches et autres éléments de décoration de façade sont fabriqués dans ce matériau. Les produits finis sont obtenus avec des formes claires, solides et fiables, facilement fixées à la surface de la façade.

Les monuments

Les monuments en béton polymère sont aussi solides et durables que le marbre ou le granit. Le béton polymère est bon car il tolère mieux les influences négatives - précipitations, gel, neige, sans être recouvert de fissures et autres dommages. La surface brillante et lisse rend le produit esthétique et offre une définition maximale du motif.

Avantages et inconvénients

Contrairement aux grades M200, M300 et autres, le béton M500 présente une résistance, une durabilité, une résistance à divers environnements et influences très élevées. Mais le coût du matériau est également élevé. Par conséquent, avant de l'utiliser dans la construction, il est nécessaire d'étudier soigneusement toutes les propriétés et de déterminer la faisabilité de la préparation de la solution.

Les principaux avantages du béton M500 :

- Haute résistance à la compression, différents types de contraintes mécaniques - les dommages au matériau ne peuvent être causés qu'avec un outil spécial avec revêtement diamanté

- Un taux de durcissement élevé n'est pas un ciment à séchage rapide, bien sûr, mais le mélange durcit toujours rapidement, même dans des conditions d'humidité élevée.

- Excellents indicateurs de résistance à l'humidité - du fait que la composition utilise du sable fin, qui ne laisse aucune chance à l'eau de pénétrer dans les pores du monolithe: grâce à cela, la structure peut être utilisée même sous l'eau

- La composition du béton M500 garantit sa résistance aux vents forts, aux rayons ultraviolets, aux précipitations atmosphériques, etc.

- Longue durée de vie - les structures et les objets en matériau ne sont pas du tout soumis à des déformations indépendantes

Parmi les lacunes, il convient de noter, tout d'abord, que le M500 est très cher et que ses caractéristiques accrues ne sont pas pertinentes dans la vie de tous les jours, car elles ne sont pas réclamées. Et la préparation de la solution nécessitera des coûts et des efforts considérables. À Moscou et dans la région, dans d'autres régions, vous pouvez acheter un mélange sec (il ne contient que de la pierre concassée), mais un équipement spécial est nécessaire pour le pétrissage.

Composition du béton polymère

La composition du mélange de construction comprend les composants suivants:

- Remplissage grossier. Le verre brisé, la pierre concassée, le sable sont utilisés comme élément.

- Remplissage à grain fin. L'introduction d'un tel composant réduit le coût du produit. La charge est en graphite ou en quartz.

- Lien de connection. Une résine polymère est introduite dans le mélange, par exemple du polyester, du furane, de l'urée-formaldéhyde ou de l'époxy. Le béton polymère contient 5% de liant.

- Additifs supplémentaires. Il s'agit notamment de substances qui augmentent l'élasticité et la résistance au gel, donnant à la composition la couleur souhaitée.

Composition

L'un des composants les plus importants du béton polymère est la cendre volante. Cette substance est un produit de la combustion du charbon. L'utilisation de cendres comme additif a un effet de remplissage sur le mélange de béton frais. L'effet de remplissage est basé sur la capacité des plus petites particules de charbon à remplir tous les vides et formations poreuses. Plus les particules de cendres sont petites, plus cet effet est pleinement observé. Grâce à cette caractéristique des cendres volantes, le béton durci devient beaucoup plus résistant que d'habitude.

Un autre composant important du mélange de béton est le verre soluble. Il a une excellente adhérence et un faible coût. Son ajout au béton polymère sera très utile si la structure finie sera à l'extérieur ou exposée à une exposition constante à l'eau.

Les caractéristiques techniques du béton polymère sont supérieures à celles des autres bétons standard et, de plus, il est respectueux de l'environnement - il peut être utilisé dans la construction de bâtiments dans l'industrie alimentaire. Les moyennes sont les suivantes :

- retrait linéaire 0,2-1,5%;

- porosité - 1-2%;

- résistance à la compression - 20-100 MPa;

- résistance à la chaleur - 100-180С;

- mesure de fluage - 0,3-0,5 kg / cm2;

- résistance au vieillissement - 4-6 points.

Ce type de mélange est utilisé comme matériau de finition structurel et décoratif.