Propriétés et but du béton de polystyrène

Les principaux avantages du matériau :

- Bonne résistance, c'est pourquoi des murs porteurs en sont érigés.

- Résistance au feu.

- Faible absorption d'humidité, ce qui vous permettra de maintenir une faible conductivité thermique;

- Résistance aux températures inférieures à zéro.

- Bonne adhérence aux autres matériaux de construction.

- Excellente élasticité.

- Facilité d'installation.

- Résistance à l'environnement agressif, rayonnement solaire.

Propriétés matérielles

Propriétés matérielles

Compte tenu de la finalité, la solution est utilisée :

- Pour tirer le sol ou isoler les sols.

- Pour ériger des murs, les blocs sont fabriqués à partir de la forme de béton de polystyrène.

- Il est possible de construire une maison monolithique à partir du matériau.

Un tel béton exercera moins de contraintes sur la base et d'autres éléments structurels. Vous n'aurez pas besoin d'utiliser d'imperméabilisant, qui est utilisé lors de l'isolation du revêtement avec de la laine minérale.

Attribution de matériel

Attribution de matériel

Ce qui est nécessaire pour faire une solution de travail

La composition du mélange pour béton de polystyrène, en plus du ciment, comprend de la mousse de polystyrène granulaire. Ou des balles en mousse. Il a des propriétés d'économie de chaleur très élevées. En remplaçant le sable dans une solution par celui-ci, vous pouvez obtenir un matériau avec de bonnes caractéristiques d'isolation thermique.

Le fragment agrandi de la photo montre la structure du matériau

Le fragment agrandi de la photo montre la structure du matériau

Ils seront supérieurs ou inférieurs, selon les proportions de béton de polystyrène qui seront choisies. Et ce choix, à son tour, est déterminé par le domaine d'application de la solution prête à l'emploi.

Nous en parlerons un peu plus en détail ci-dessous, mais pour l'instant, regardez la formulation du béton de polystyrène, dans quelles proportions tous les composants sont pris pour sa préparation.

| Densité du béton (grade), kg / m3 | D200 | D300 | D400 | D500 |

|

|

160kg | 240kg | 330 kilogrammes | 410 kilogrammes |

|

|

1m3 | 1m3 | 1m3 | 1m3 |

|

|

0,8 l | 0,65 l | 0,6 l | 0,45 l |

|

|

100 l | 120 litres | 150 l | 170 litres |

En savoir plus sur chaque composant :

- Si au lieu de M400 nous prenons du ciment de qualité supérieure, alors du sable peut être ajouté à la solution dans un rapport de 2: 1 (2 parties de ciment et 1 partie de sable).

- Le polystyrène expansé peut être acheté dans les quincailleries, il est vendu dans des sacs en plastique jusqu'à 1 mètre cube.

Enduit pour béton chaud

Enduit pour béton chaud

Le SDO est un additif spécial qui entraîne de l'air dans le mélange et forme des bulles d'air dont la présence augmente les propriétés de protection thermique du matériau.

Plastifiant liquide Optiplast

Plastifiant liquide Optiplast

Préparation du mélange de travail

Pour vous préparer vous-même, vous aurez besoin du matériel suivant :

- ciment Portland M400 ou supérieur ;

- granulés de polystyrène expansé d'un diamètre de 2 ... 4 mm, vendus emballés dans de grands sacs (il est recommandé d'acheter des granulés sphériques, bien qu'ils soient plus chers que les ronds);

- additif entraîneur d'air SDO sous forme de poudre ou de solutions concentrées;

- eau pure;

- additifs plastifiants.

En vente, des mélanges secs prêts à l'emploi spécialement sélectionnés avec des additifs polymères pour la commodité des solutions de pose (Knauf-Ubo, Polybeton).

Il est recommandé d'utiliser du béton de polystyrène de qualité D350 pour le revêtement de sol. Pour préparer 1 m3 de solution, il vous faudra :

- ciment - 290 kg;

- polystyrène - 1 m3;

- LMS en poudre - 0,28 kg ou 0,7 l de concentré dilué dans 3,5 l d'eau ;

- eau - 120 l;

- plastifiants.

Lors de l'utilisation de mélanges prêts à l'emploi, la préparation est effectuée en stricte conformité avec les instructions du fabricant, qui se trouvent sur chaque sac.

Le processus d'auto-cuisson à partir de composants individuels consiste en l'exécution étape par étape des opérations suivantes:

- remplir des granulés dans un récipient d'un volume ≥ 20 litres;

- addition d'environ 10 % d'eau;

- mouvement prudent avec un mélangeur de construction ou une perceuse avec une buse de fouet pendant 30 secondes;

- ajouter du ciment et 85% de l'eau restante;

- mélanger jusqu'à ce que les granulés soient complètement enrobés de ciment;

- dissoudre le LMS dans la quantité d'eau restante et l'ajouter au récipient ;

- en remuant jusqu'à une consistance crémeuse épaisse. Pour augmenter la commodité de la pose, des plastifiants sont ajoutés.

Béton de polystyrène - technologie, compositions, recettes

Proportions d'ingrédients et composition du béton de polystyrène

Pour garantir les propriétés requises du matériau composite, sa composition doit être respectée. Les ingrédients suivants sont utilisés pour la fabrication :

- Ciment Portland marqué M400 et supérieur;

- sable de quartz à grain fin;

- additifs spéciaux qui favorisent la formation de cellules d'air;

- des modificateurs qui augmentent l'adhérence du ciment aux granules de polystyrène ;

- eau ajoutée pendant le processus de fabrication à la consistance requise.

En modifiant le rapport des ingrédients, on obtient du béton de polystyrène expansé de densité différente, qui se distingue par le marquage:

- pour préparer un mélange de grade D200, trois sacs du 400e ciment Portland et 0,8 mètre cube de copeaux de polystyrène expansé doivent être utilisés. 10 seaux d'eau sont progressivement introduits dans la composition et tous les composants sont soigneusement mélangés;

- un mélange marqué D300, caractérisé par une densité accrue, est préparé avec une consommation de 250 kg de ciment de la marque M400, un cube de granulés de polystyrène avec l'introduction de 120 à 130 litres d'eau.

La densité du béton de polystyrène expansé produit est également déterminée par la taille des granules de polystyrène, dont dépendent la résistance et l'isolation thermique. Avec une augmentation de la taille, la densité diminue, ainsi que les caractéristiques de résistance. La taille optimale des granulés de polystyrène est de 5 mm.

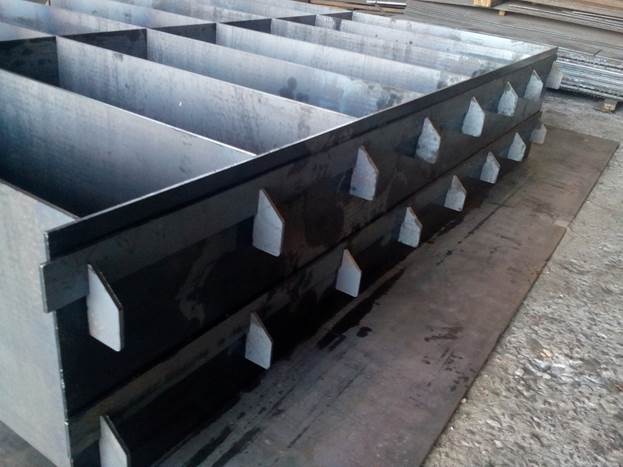

Afin d'obtenir des blocs proches de ceux d'usine en termes d'indicateurs à partir d'une solution en vrac, une installation spéciale est nécessaire

Afin d'obtenir des blocs proches de ceux d'usine en termes d'indicateurs à partir d'une solution en vrac, une installation spéciale est nécessaire

Nous fabriquons des blocs de mousse de polystyrène - ce qui doit être préparé

Pour l'auto-préparation du mortier de béton léger, vous devez préparer:

- bétonnière utilisée lors du mélange de volumes accrus de mortier;

- auge pour mélange manuel;

- perceuse électrique avec accessoire d'agitation ;

- pelles, seaux pour le chargement des ingrédients et solution prête à l'emploi ;

- formes dans lesquelles les blocs de polystyrène seront fabriqués.

Nous produisons indépendamment du béton de polystyrène - technologie de travail

Il n'est pas difficile de faire votre propre béton de polystyrène. La technologie ressemble au processus de fabrication d'autres types de solutions concrètes. La production de solution de béton de polystyrène expansé consiste en un mélange uniforme des composants.

Le mélange préparé est utilisé comme suit:

- coulés dans des moules de coulée destinés à la fabrication de blocs de mousse et de béton;

- chargé dans le coffrage du cadre lors du coulage des structures monolithiques.

Technologie de préparation d'une solution avec des granulés de polystyrène :

- Mélanger le ciment Portland avec du sable tamisé dans une bétonnière ou un seau.

- Remplissez le sable tamisé, introduisez progressivement le polystyrène.

- Mélanger les ingrédients jusqu'à consistance lisse en ajoutant de l'eau.

- Introduire les plastifiants et les additifs nécessaires.

Lors de la préparation de la solution, il est nécessaire d'assurer sa consistance uniforme.

Nous fabriquons des blocs de polystyrène - conseils professionnels

Les constructeurs professionnels recommandent :

- broyer vous-même la mousse pour obtenir des granulés. Cela réduira les coûts, car les granulés de polystyrène finis sont chers ;

- effectuer un lot test avant de préparer une solution en gros volumes. Cela vous permettra de corriger la recette, de déterminer avec précision la composition;

- utilisé pour la fabrication de ciment Portland marqué au moins M400. Il fournira la résistance requise du composite.

Le béton de polystyrène est un matériau de construction prometteur qu'il est conseillé d'utiliser lors de la réalisation de mesures de construction et d'isolation thermique. Les blocs de polystyrène et de béton ont des propriétés de haute performance et peuvent être fabriqués dans un environnement domestique. Après avoir décidé d'utiliser les produits achetés, commandez-les uniquement auprès de fabricants de confiance.

Comment faire du béton de polystyrène de vos propres mains

La plupart essaient de réduire le coût des travaux de construction en fabriquant leur propre polystyrène sur place.Les matières premières sont le ciment, les granulés de mousse et l'eau. De la résine de bois est ajoutée à la masse, entraînant de l'air dans la composition. Cela empêche le mélange de se stratifier. Afin d'effectuer le travail de manière qualitative, il est nécessaire de se familiariser avec la technologie de production du béton de polystyrène.

Composition et proportions

La création de blocs est similaire à la production d'autres mélanges de construction: dans une telle situation, il est nécessaire d'observer la recette et la technologie de création de béton de polystyrène. Il faut tenir compte du fait que le matériau, comme d'autres solutions, est produit sous différentes marques. Les experts fabriquent des compositions avec des niveaux d'isolation thermique élevés, mais avec une résistance insuffisante. Le processus de fabrication du béton de polystyrène de vos propres mains dépend de la destination du matériau.

Avant de commencer le travail, vous devez connaître les proportions pour créer une composition de haute qualité. Il est nécessaire que la technologie de fabrication soit suivie et que des équipements de construction de haute qualité soient utilisés.

La composition du mélange

La composition du mélange

Pour préparer vous-même le polystyrène, vous devez observer le rapport des composants de différentes marques:

- Recette : 160 kg de ciment, 1 cu. m de polystyrène, 100 l d'eau, 1 kg de résine de bois.

- 160 kg de ciment, 75 kg de sable alluvial, 9 kg de polystyrène, 5 kg de latex, 95 l d'eau sont utilisés.

- Vous aurez besoin de 190 kg de ciment, 110 kg de sable alluvial, 10 kg de polystyrène, 4 kg de latex, 115 litres d'eau.

- Pour la fabrication, vous aurez besoin de 215 kg de ciment, 180 kg de sable alluvial, 11 kg de polystyrène, 5 kg de latex, 130 litres d'eau.

Équipement

La production de béton de polystyrène est réalisée sans utiliser d'équipement lourd. Pour obtenir une composition homogène, une bétonnière est utilisée. La forme des blocs sera choisie pour une utilisation future. Équipement supplémentaire requis :

- Générateur. Établir, si nécessaire, la fabrication de 20-25 cubes du mélange. Cela garantira un approvisionnement ininterrompu de solution à l'endroit de la coulée.

- Installation mobile. Un confort particulier et une automatisation du travail sont obtenus en utilisant cette technique. L'inconvénient sera le prix trop élevé. Acheté par des équipes de construction professionnelles. Il est rarement utilisé pour des besoins privés.

- Même en utilisant un équipement spécial, vous devrez déterminer indépendamment les proportions pour 1 mètre cube. m de matière.

Équipement

Équipement

Il existe une technique moderne qui est utilisée dans la construction. L'utilisation n'est justifiée que dans les grandes entreprises :

- Lignes de convoyage. Produire plus de 100 mètres cubes. m de matière par jour. Vous permet d'obtenir la géométrie exacte de tous les blocs. A chaque étape de la production, la qualité de la matière préparée est vérifiée.

- Lignes stationnaires. Ils sont de taille compacte et à un prix adéquat. Installé dans les moyennes ou petites entreprises.

Demande de service

Vous pouvez acheter du polystyrène prêt à l'emploi dans n'importe quelle quincaillerie. Mais le mélange peut être préparé par vous-même. La technologie est simple, ne nécessite aucune compétence ou maîtrise particulière. Les éléments et additifs pour créer la solution sont simplement mélangés. Instructions de bricolage pour fabriquer du béton de polystyrène :

- Au stade initial, le volume requis de composants est mesuré. Les proportions sont calculées à l'avance. Ensuite, les composants sont versés dans le récipient, où le mélange ultérieur est effectué.

- Le mélange sera de bonne qualité lorsqu'il aura une structure homogène.

- La formation ultérieure de blocs est effectuée dans des conteneurs spéciaux. Avant le début des travaux de construction, les moules sont lubrifiés avec une composition spéciale (elle comprend de l'huile de machine). Dans cette optique, il sera possible de les retirer sans effort en fin de séchage.

- La solution préparée est versée dans des moules. Ils devront être correctement enfoncés.

- Pour le séchage final du mélange, il faut que plusieurs jours se soient écoulés. La période dépendra des indicateurs de température de l'environnement extérieur et du volume de liquide qui pénètre dans le mélange.

- Il est également possible de remplir le tableau. Pour le couper, vous avez besoin d'un équipement spécial. Cette option est utilisée s'il y a une ligne fixe.

- Le séchage sera la dernière étape.Après plusieurs jours, les blocs finis peuvent être transférés sur des palettes. Les périodes de stockage ne sont pas limitées. Il est permis de les stocker dans un entrepôt.

Il est permis de commencer les travaux de construction à partir de blocs finis après quelques semaines. Pendant ce temps, ils deviendront durables, les indicateurs correspondront à ceux de la marque.

Fabrication de polystyrène

Fabrication de polystyrène

Dispositif de chape en béton polystyrène

Étendue des travaux:

- Préparation de surface. La pose des sols est réalisée après l'achèvement complet de tous les travaux de construction, sanitaires, électriques et de finition.

- la base est nivelée avec la découpe de toutes les saillies, le remplissage des dépressions, des fissures et des fissures avec du mortier de ciment de grade ≥ M100, un contrôle horizontal à l'aide d'un niveau laser ;

- collecte des ordures;

- dépoussiérer la base.

- coller les murs sur tout le périmètre et les colonnes existantes avec du ruban amortisseur à la hauteur de la chape;

- installation de phares à partir de barres de bois, de profilés en plastique ou en métal. Vous pouvez utiliser des vis vissées dans le plafond avec des chevilles en plastique.

- Préparation de la solution en petites portions.

- La technologie de la chape en béton polystyrène n'est pratiquement pas différente de celle des chapes ciment-sable conventionnelles. Séquence d'exécution :

- humidifier la surface avec du lait de ciment ou de l'eau ordinaire, la formation de flaques d'eau est inacceptable;

- la disposition du mélange est légèrement plus élevée que les balises. La couche de chape recommandée est de 4 ... 5 cm.Il ne doit pas y avoir de courants d'air dans la pièce, ce qui empêche un séchage de haute qualité, sans fissuration, de la solution;

- répartition du mélange à l'aide d'une règle ou d'une spatule large avec alignement le long des balises. Pour le compactage, vous pouvez effectuer une légère gifle avec une règle. Le travail commence dans les coins les plus éloignés, en se déplaçant vers la porte d'entrée de la pièce. Simultanément au lissage de la solution, la chape est recouverte d'un film plastique pour lequel, après la pose en petites sections, le rouleau avec le film est enroulé vers lui-même;

- après 24 heures, les balises sont démontées et les évidements résultants sont remplis de mortier de béton de polystyrène, l'utilisation de mélanges ciment-sable est inacceptable;

- pour renforcer le revêtement, vous pouvez effectuer un renforcement avec des treillis en acier, avec une pose à une distance de 1/3 de la hauteur de la chape par rapport au sol;

- avec une superficie de chambre ≥ 30 m². m, des joints de dilatation sont disposés, avec une couture plus petite disposée près des seuils de porte. Des joints d'une profondeur de 2/3 de l'épaisseur de la chape et d'une épaisseur ≥ 3 mm peuvent être réalisés directement lors du coulage.

- La chape recouverte d'une pellicule plastique est laissée prendre de la solidité pendant 5 jours. Pour éliminer l'excès d'humidité de l'enduit, on le laisse sécher sans abri pendant deux à trois semaines, selon l'épaisseur de la chape.

- Si nécessaire, le nivellement final de la surface avec du mortier de ciment est effectué, suivi d'un meulage avec des broyeurs. Des mélanges autonivelants peuvent être utilisés.

Un revêtement de sol en béton de polystyrène à faire soi-même, fabriqué dans le respect des proportions correctes lors de la préparation de la solution et dans le strict respect des recommandations énoncées ci-dessus, garantit la construction d'un revêtement de sol brut solide et durable sans l'intervention d'artisans coûteux.

Finition extérieure

Méthodes de fabrication

Les propriétaires de maisons de campagne essaient de faire eux-mêmes tous les travaux sur le site. C'est l'un des moyens de réduire les coûts de construction et d'acquérir une expérience de travail. Pour la production de béton de polystyrène de vos propres mains, vous aurez besoin d'un petit ensemble:

- Une miette de polystyrène. La force et la capacité à retenir la chaleur dépendront de sa fraction.

- Ciment. La résistance du matériau fini en flexion ou en compression dépendra de sa marque.

- Le sable de quartz.

Un ajout facultatif au mélange est un plastifiant. Avec sa présence, le béton de polystyrène acquiert de la plasticité. Cela lui permet de rester intact pendant le transport, le durcissement, le séchage et l'empilage.

Fabrication de béton de polystyrène

Fabrication de béton de polystyrène

Comment faire du béton de polystyrène de vos propres mains

La mousse de polystyrène peut être fabriquée par vous-même. L'autoproduction crée des matériaux de construction avec les propriétés requises.

Avant le début de la production, les proportions nécessaires de matières premières sont calculées pour donner au produit fini les caractéristiques nécessaires. Éléments d'artisanat classiques :

- Ciment de la marque M400. Lors de l'utilisation d'un produit de qualité supérieure, du sable peut être ajouté au mélange, en volume ne dépassant pas la moitié du volume de ciment.

- Une charge pour béton, du polystyrène expansé d'un volume de 1 m3 ou plus peut être achetée dans une quincaillerie.

- Plastifiant. Vous pouvez utiliser un matériau spécial ou le remplacer par du savon liquide. Le plastifiant spécial est ajouté conformément aux instructions sur l'emballage et le détergent est ajouté à raison de 20 ml par 10 litres.

- Pour que le béton de polystyrène acquière les propriétés de protection contre le froid, il est nécessaire d'ajouter du SDO (substance qui entraîne de l'air dans la masse).

Fabrication de béton de polystyrène

Fabrication de béton de polystyrène

Pour créer une masse de haute qualité pour la fabrication de béton de polystyrène, il est nécessaire d'utiliser une bétonnière. Du polystyrène y est versé, après quoi un plastifiant ou une solution de savon dissous dans de l'eau est versé. Lorsque l'eau est uniformément répartie sur la masse, il est nécessaire de verser du ciment dans le tambour et de verser de l'eau. Après cela, un additif entraîneur d'eau est ajouté. Et la masse est mélangée pendant 2-3 minutes.

Pose de béton de polystyrène maison

Pose de béton de polystyrène maison

Inconvénients des blocs faits maison

Le béton de polystyrène est utilisé de manière similaire au mortier de ciment ou sous forme de blocs prêts à l'emploi. Dans le premier cas, le matériau peut être utilisé pour isoler les parties horizontales de la structure, et dans le second, des murs et autres structures peuvent être créés. Il est possible d'organiser la production de blocs s'il existe des moules de la taille requise et une bétonnière. Mais les matériaux de construction faits maison auront plusieurs inconvénients:

- La vitesse d'érection des structures est considérablement réduite;

- En raison du manque de contrôle de la production, on ne sait jamais exactement quelles propriétés les blocs auront ;

- La densité du béton de polystyrène fait maison sera faible.

- Les blocs auront des bords inégaux, ce qui augmentera la consommation du mélange de maçonnerie.

- Le manque de contrôle sur la consommation des différents types de matières premières conduira à la production de matériaux de qualité différente.

Le béton de polystyrène de bricolage a ses avantages et ses inconvénients. Il est conseillé de l'utiliser dans la construction de structures qui ne nécessitent pas une grande résistance. Ce sont des bâtiments bas, des dépendances, des enclos à bétail, des garages.

Blocs de béton de polystyrène

Blocs de béton de polystyrène

Avantages

vous permet de créer un revêtement à faible conductivité thermique, de sorte qu'une isolation supplémentaire n'est pas nécessaire. De plus, l'utilisation de cette composition pour la chape permet de réduire la charge sur la base, car il est relativement léger.

Les avantages des chapes en béton de polystyrène expansé comprennent également :

- durabilité;

- remplir toutes les fissures;

- bonne isolation phonique;

- respect de l'environnement;

- facilité d'installation.

Un tel revêtement est très résistant aux rongeurs. Le gâteau isolant en feuille de polystyrène devient souvent un foyer pour les rats et les souris, mais si ce matériau se présente sous forme de granulés recouverts de mortier de béton, il est protégé de manière fiable contre les rongeurs.

Le matériau durci a une faible perméabilité à la vapeur, par conséquent, lors de son installation, il n'est pas nécessaire de poser un film pare-vapeur. Un autre avantage de cette composition est l'incombustibilité. Les granulés de polystyrène dans une solution de béton résistent même à une flamme nue.

De plus, lors de la mise en place d'une telle chape, il n'est pas nécessaire d'installer une étanchéité supplémentaire. La chape s'étale bien, elle comble donc toutes les irrégularités. Un tel revêtement est plus sensible aux contraintes mécaniques qu'une chape en béton lorsqu'il devient nécessaire de réparer les utilités.Un autre avantage de ce revêtement est le faible coût des composants requis pour créer la solution.

Inconvénients du béton à base de polystyrène, renforcement de surface

Il y a un moins, mais dans certaines situations, il joue un rôle essentiel. Quoi qu'en disent les partisans du béton de polystyrène, la résistance à la compression du matériau n'est pas très bonne. Il en va de même pour la résistance à l'abrasion. Par conséquent, les surfaces ont besoin de protection et de renforcement. En ce qui concerne les murs d'un bâtiment, dans tous les cas, une couche de finition ou un revêtement est supposé, tant à l'extérieur qu'à l'intérieur.

Le polystyrène expansé peut être utilisé pour le coulage uniquement dans les zones résidentielles et publiques

Le polystyrène expansé peut être utilisé pour le coulage uniquement dans les zones résidentielles et publiques

Quant au sous-plancher. Le polystyrène expansé peut être utilisé pour le remplissage uniquement dans les bâtiments résidentiels et publics. Pour les bâtiments techniques, notamment les travaux extérieurs, le matériau n'est pas adapté. Même à l'intérieur des bâtiments, il convient d'envisager un renforcement supplémentaire de la couche supérieure ou de la garniture.

Si nous parlons d'un bâtiment public à fort trafic, respectivement, la charge sur la surface du sol, la garniture est réalisée avec des mélanges prêts à l'emploi spéciaux destinés à ces fins. Lorsqu'une chape à faire soi-même est réalisée pour une pose ultérieure de linoléum, de stratifié ou de parquet dans les pièces à vivre, après coulage et prise partielle de béton polystyrène, il suffit de faire une meule de fer, ce qui donnera deux points positifs :

- renforcement du béton léger;

- nivellement final de la surface répondant aux exigences de la pose de revêtements de sol modernes.

Le mélange de garniture à faire soi-même est très simple à préparer. On prélève trois parties de sable de rivière tamisé ou lavé et une partie de ciment Portland M 400. Une solution est préparée avec une consistance légèrement plus fine que pour la maçonnerie. Le mortier préparé est appliqué sur la surface du sous-plancher, nivelé et frotté avec une taloche en plâtre. La couche de mouture est posée à plat. Un tel renforcement est tout à fait suffisant pour les salons.

Guide des étapes de cuisson

Avant de commencer à fabriquer du béton de polystyrène de vos propres mains, vous devez calculer avec précision la qualité du béton... Puisque c'est d'elle que dépend la charge maximale qu'il peut supporter. Les blocs avec une résistance minimale sont utilisés uniquement à des fins d'isolation thermique et avec une résistance accrue pour la construction de structures porteuses.

Pour leur production, vous aurez besoin de poudre de ciment, de granulés de polystyrène, de tensioactifs et d'eau. Les proportions des composants dépendent directement de la destination du matériau. Si vous avez besoin de la marque D200, vous devrez tout mélanger dans le rapport suivant : 16 kg de poudre de ciment M400, 0,1 kg de tensioactifs et 9 litres d'eau.

Pour obtenir le D500, les composants sont mélangés dans une proportion différente : 4,1 kg de ciment, 0,08 kg de tensioactifs et 15 litres d'eau. Plus la proportion de ciment dans la composition est élevée, plus ses caractéristiques de résistance sont élevées, mais plus les propriétés d'isolation thermique sont faibles.

La présence d'additifs tensioactifs est obligatoire, car ils contribuent à la répartition uniforme des granulés dans tout le volume du mélange et à les enrober de ciment. Pour réduire les coûts de ciment et compacter la solution, du sable peut y être versé, mais pas plus de 15 % du volume total de poudre de ciment. Si un détergent conventionnel est utilisé à la place du PAD, 0,05 litre suffit pour 10 litres d'eau.

Comme additifs tensioactifs, on utilise de la résine de savon de bois, un détergent (vaisselle, shampoing) ou des plastifiants. Ils sont utilisés dans un rapport de 2% du volume total de poudre de ciment. Moins il y a de ciment, plus il faut en injecter. Avant d'ajouter des plastifiants, vous devez étudier leurs instructions, car certains d'entre eux doivent être préalablement dilués avec de l'eau, tandis que d'autres sont immédiatement versés dans la solution lors du mélange. Le PAD contribue non seulement à la répartition uniforme du ciment dans tout le mélange, mais réduit également le risque de fissuration du matériau.

Pour que le béton de polystyrène obtienne la meilleure qualité, il est nécessaire d'observer le rapport des composants et la séquence de leur introduction. S'il est prévu de fabriquer des blocs, les moules sont d'abord construits. Ils peuvent être fabriqués à partir de contreplaqué ou de planches. Si la base sur laquelle les formulaires reposeront est plane, il n'est pas nécessaire d'en équiper le fond.

Instructions pas à pas :

- Le ciment et l'eau sont versés dans un récipient ou une bétonnière, après quoi tout est mélangé jusqu'à consistance homogène.

- Du sable tamisé est versé dans le mélange.

- Des granules de polystyrène sont ajoutés, mais pas tout le volume à la fois, mais seulement une partie. Dès que la solution est mélangée jusqu'à consistance lisse, versez la partie suivante des granulés.

- Du tensioactif ou du détergent est versé.

Si les blocs sont fabriqués dans des moules, ils sont laissés à durcir pendant 1 à 3 jours. Le temps de prise dépend de la température et de l'humidité de la pièce. Après avoir été démoulées, on les laisse prendre de la force pendant 2 semaines, puis on peut commencer à les poser. Si du béton de polystyrène est produit en hiver, après avoir versé la solution dans le coffrage, il doit être laissé au moins une semaine.

Astuces utiles

1. Pour que la structure serve le plus longtemps possible, il est conseillé de la fermer avec des matériaux de finition pour la protéger des influences extérieures (précipitations, poussière), par exemple avec du plâtre.

2. Lors de l'ajout d'eau pendant le mélange, il convient de garder à l'esprit que le mélange ne doit pas être trop liquide ni sec. Le rapport peut être sélectionné par essais et erreurs sur un petit volume. S'il y a une quantité excessive d'eau, l'indicateur de résistance des blocs se détériorera et s'il est insuffisant, des fissures apparaîtront après séchage.

3. Pour le mélange, il est recommandé d'acheter uniquement du polystyrène et des charges de haute qualité. Si vous utilisez un plastifiant de marque inconnue, les indicateurs de résistance au gel et à l'humidité peuvent se détériorer considérablement.

4. Pour la maçonnerie, un adhésif spécial est utilisé, mais pas un mortier ciment-sable. Vous devez l'élever uniquement selon le guide indiqué dessus. Ensuite, les coutures s'avéreront minces et la probabilité de ponts thermiques diminuera.

5. Pour vérifier la qualité et l'exactitude du rapport sélectionné, il est conseillé de faire plusieurs blocs à l'avance et d'attendre qu'ils aient complètement réglé leur force. Le matériau de haute qualité lors du sciage ne s'effritera pas et ne s'effondrera pas sous le poids, et résistera également à un chauffage constant pendant une heure et demie.

6. Le principal inconvénient est le prix élevé. Le plus souvent, les blocs sont produits avec des dimensions de 60x30x38 cm (longueur, largeur, hauteur).

Propriétés et but

Les caractéristiques du béton polystyrène tiennent compte de sa légèreté et de sa praticité. Un tel matériau composite est produit à l'aide d'une technologie simple avec un investissement financier minimal.

Caractéristiques

Le béton de polystyrène appartient au groupe des matériaux de construction composites à base de ciment Portland ou de ses variétés, de charge de silice, ainsi qu'un composant poreux.

Le processus de fabrication prévoit une combinaison uniforme de matières premières, notamment :

- Mélange de ciment.

- Sable.

- L'eau.

- Polystyrène granulé.

Le mortier est placé dans des moules ou des coffrages préparés sur le chantier de construction. Pour créer du matériel de qualité, vous pouvez utiliser de simples mélangeurs.

Les principales propriétés du béton de polystyrène comprennent :

- Longue durée de vie - plus de 100 ans.

- Respect des normes de sécurité environnementale.

- Haute perméabilité à la vapeur.

- Résistance à l'allumage.

- Propriétés de résistance élevée à l'humidité et au gel.

- Bons paramètres d'isolation acoustique.

La liste des performances est la suivante :

- Fabrication - en raison du faible poids et de la géométrie correcte des blocs, il est assez simple et rapide de créer des murs et des plafonds sur leur base.

- Isolation thermique - Une structure murale de 30 cm d'épaisseur peut contenir autant de chaleur qu'un mur de briques de 180 cm.Les valeurs de conductivité thermique varient de 0,7 à 0,1 W/mS. Cela permet de réduire de 5 fois le coût de l'énergie thermique.

- Perméabilité à la vapeur d'eau. En raison de la bonne transmission de l'humidité et de l'air, les murs en béton de polystyrène peuvent "respirer", ce qui assure une régulation stable de l'humidité.

- Durabilité - au fur et à mesure que l'opération progresse, les blocs de béton de polystyrène acquièrent une résistance supplémentaire. La durée de vie déclarée dépasse 100 ans.

- La plage de température à laquelle l'utilisation du matériau est autorisée varie de -60 à + 70°C.

- Coût abordable - 1 m² m murs en béton de polystyrène coûteront beaucoup moins cher qu'une autre option.

- Inertie thermique - les bâtiments sont chauffés efficacement, tandis que leur refroidissement prend beaucoup de temps.

- Respectueux de l'environnement - étant donné que le ciment, l'eau, la résine de bois et le polystyrène sûr sont utilisés pour la production du matériau, le produit final répond à toutes les exigences environnementales.

- Classe d'inflammabilité - en termes de sécurité incendie, le béton de polystyrène appartient à la classe NG1 (incombustible). Le matériau n'a pas peur des effets du feu ouvert, car lors de l'allumage, les granulés de surface commencent à s'évaporer.

- Poids - les blocs de 200x300x600 mm ne pèsent pas plus de 18 kg. Cette caractéristique offre une vitesse de maçonnerie élevée et des coûts de main-d'œuvre réduits.

- Indicateurs de résistance - un mur d'une épaisseur de 30 cm est capable de supporter une charge répartie allant jusqu'à 35 tonnes par mètre linéaire. m.

- Propriétés d'imperméabilisation - le matériau n'absorbe pas plus de 4% d'humidité, soit 4 fois moins que la brique ou le bois. La probabilité de formation de champignons est pratiquement exclue.

- Isolation phonique - un mur de 30 cm est capable d'absorber plus de 70 dB de son.

Champ d'application

Avant de commencer à produire des blocs de béton en polystyrène de vos propres mains, vous devez considérer les principaux domaines d'application. De telles structures sont demandées lors de l'aménagement de chapes ou de cloisons internes, de la construction de murs et de l'isolation de bâtiments à diverses fins.

Le matériau est également utilisé dans la production de panneaux de façade ou de solutions liquides pour couler des objets monolithiques.

Marque de ciment M400

Marque de ciment M400 Polystyrène granulaire

Polystyrène granulaire Résine de bois saponifiée

Résine de bois saponifiée L'eau

L'eau