Dépenses et revenus

La production de béton cellulaire est une entreprise rentable, surtout s'il est possible d'investir dans un bon équipement qui vous permet de créer des blocs de haute qualité répondant à toutes les caractéristiques établies.

Les principales étapes de l'organisation de l'entreprise :

Préparation des documents - dans les 14 jours ou plus, avec le choix de la forme de propriété, l'intervention éventuelle d'un avocat.

Recherche de locaux à louer ou à acheter - des locaux sont nécessaires pour organiser la production, l'entrepôt, le bureau (facultatif)

Une attention est portée à l'emplacement de l'objet et au prix au m2, en recherchant un équilibre entre la commodité des échanges de transport et les coûts.

Achat d'équipement - ainsi que réglage, formation des employés. Il est conseillé de privilégier les fabricants reconnus, de regarder la période de garantie, le service, etc.

- Achat de matières premières - il est conseillé de rechercher immédiatement des partenaires avec la conclusion de contrats, la discussion des volumes, des remises, etc. Il est impossible d'économiser sur les matières premières en termes de qualité.

- Embauche d'employés - au moins pour la production (un comptable peut être externalisé, tandis que le travail des spécialistes des ventes doit être effectué de manière indépendante).

- Lancement de la production - démarrage de la ligne, vérification de tous les processus, analyse, recherche de solutions efficaces.

- Marketing et publicité - toutes les méthodes peuvent être utilisées ici qui paient et récupèrent vraiment.

- Vente de produits et livraison - paperasse, achat de véhicules, facturation de services.

Dépenses et revenus de l'activité béton cellulaire (sur la base de 2500 m3 par mois) :

- Ensemble complet d'équipement - 7 000 000

- Matières premières pour la production de bloc de 2500 m3 - 4220000

- Salaire, déductions (par mois) - 280 000

- Factures de services publics - 1 650 000

- Vente de blocs de 2500 m3 - 8 750 000

- Frais de publicité - 480 000

- Locaux à louer - 420 000

- Revenu (net) - 1.700.000

La période de récupération est d'environ 4 à 5 mois.

Si vous envisagez d'ouvrir la production de vos propres mains, les chiffres seront différents. L'équipement le plus budgétaire coûtera 40 000 ou moins (s'il n'y a pas d'équipement du tout, mais qu'on utilise une bétonnière ou un seau avec malaxeur), le coût de production est de 2 000. Dans la fabrication d'un bloc de 85 m3, le coût de le béton cellulaire est de 170 000, plus le coût de l'équipement 40 000, il s'avère 210 000.

Les produits finis dans le magasin coûtent 3 500 roubles par mètre cube, 85 cubes coûteront 297 500 roubles. Autrement dit, même avec une utilisation unique de l'équipement, les économies s'élèveront à 87 500 roubles. D'autre part, la qualité des blocs sera complètement différente de celle du béton cellulaire produit dans une usine d'autoclave.

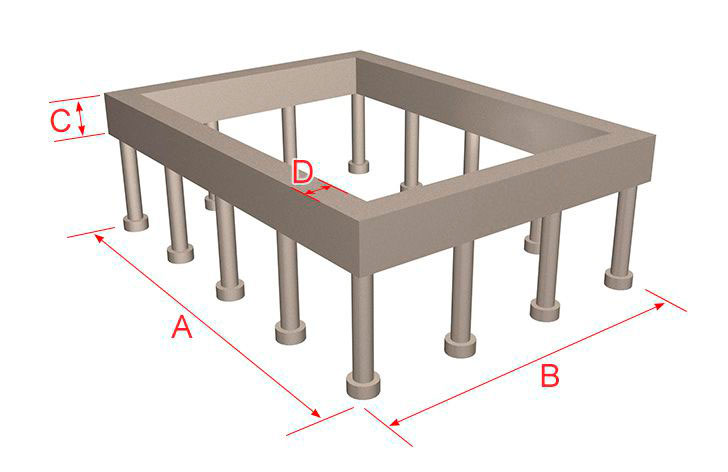

Calcul de la fondation sur pieux

Sélectionnez le type de grillage :

Paramètres de grillage :

Largeur de grillage A (mm)

Longueur grillage B (mm)

Hauteur de grillage C (mm)

Epaisseur grille D (mm)

Nuance de béton

M100 (B7.5) M150 (B10) M200 (B15) M250 (B20) M300 (B22.5) M350 (B25) M400 (B30) M450 (B35) M500 (B40) M550 (B45) M600 (B50) M700 ( B55) M800 (B60)

Paramètres des poteaux et des pieux :

Nombre de poteaux et pieux (pcs)

Diamètre de la colonne D1 (mm)

Hauteur de poteau H1 (mm)

Diamètre pied de poteau D2 (mm)

Hauteur pied de poteau H2 (mm)

Calcul de l'armature :

Longueur des barres d'armature (m)

Calcul du coffrage grillage :

Largeur de la planche (mm)

Longueur de la planche (mm)

Épaisseur du panneau (mm)

Calculer

# 1. Béton cellulaire par type de production

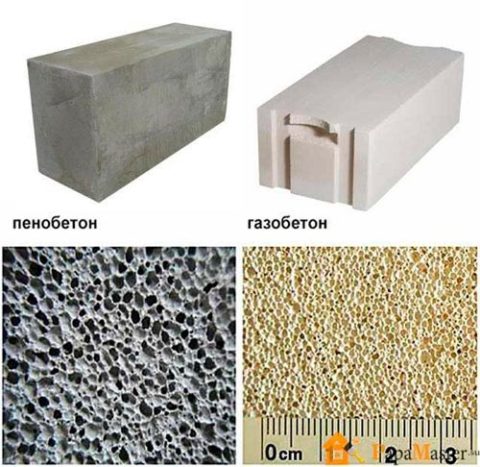

Pour la production de blocs de gaz, du ciment, du sable et des générateurs de gaz spéciaux (généralement de la poussière d'aluminium) sont utilisés, parfois de la chaux, du gypse, ainsi que des déchets industriels, notamment des scories et des cendres métallurgiques. Le mélange est dilué avec de l'eau, versé dans un moule pré-préparé, où la réaction de l'aluminium interagit avec le ciment ou le mortier de chaux. L'hydrogène résultant fait mousser le coulis de ciment, entraînant l'apparition de pores sphériques communiquant entre eux d'un diamètre de 1 à 3 mm. Après avoir durci la solution résultante, elle est retirée des moules, découpée en flans et séchée.

Par type de traitement final, les blocs de béton cellulaire sont divisés en:

- autoclave. Leur durcissement a lieu dans des autoclaves sous l'influence de vapeur saturée fournie sous haute pression. C'est un matériau plus durable et plus cher. Il est recommandé d'utiliser de tels blocs pour la construction de murs porteurs;

- non autoclave. Ils durcissent dans des chambres de séchage chauffées électriquement ou dans des conditions naturelles. Leur principal avantage est un prix inférieur grâce à une méthode de production simplifiée.

Qu'est-ce que le béton cellulaire, ses caractéristiques techniques

Le béton cellulaire est l'une des variétés de béton cellulaire. Le matériau de construction est une pierre artificielle à structure poreuse. Les pores sont répartis uniformément dans tout le volume et ont une forme arrondie ou ovale. Leur diamètre ne dépasse pas 3 mm.

Selon la technologie de fabrication, le béton cellulaire est classé en 2 types :

- autoclave;

- non autoclave.

Le matériau est utilisé dans la construction de bâtiments résidentiels et non résidentiels. Le plus souvent, les murs et les cloisons en sont construits. Le béton cellulaire armé est utilisé pour la fabrication de sols.

Le matériel comprend :

- ciment;

- sable;

- chaux;

- gypse;

- aluminium métallique finement dispersé;

- cendre;

- scories.

Considérez les caractéristiques techniques du béton cellulaire :

- La longueur des produits est de 62,5 cm, la hauteur est de 25 cm.La largeur peut être différente - de 10 à 40 cm.

- En raison de la structure poreuse, le matériau a un faible poids - la masse de 1 m2 est de 600 à 800 kg.

- La conductivité thermique du béton cellulaire diffère selon les marques et varie de 0,048 à 0,28 W.

- Retrait du matériau - 0,5 mm / 1m.

- La résistance au gel est 2 fois supérieure à celle des briques - plus de 70 cycles.

- Le béton cellulaire n'est pas sujet à la combustion.

Avantages et inconvénients des blocs de béton cellulaire

Le béton cellulaire est un matériau relativement « jeune » ; il est utilisé sur le marché de la construction depuis environ 80 ans. Cependant, il a déjà réussi à gagner en popularité grâce à ses avantages :

- respect de l'environnement élevé ;

- résistance au feu;

- faible densité et, par conséquent, faible poids;

- facilité de traitement;

- grande vitesse de construction de structures;

- excellentes propriétés d'isolation thermique;

- à bas prix.

Le béton cellulaire en tant que matériau de construction n'est pas sans inconvénients. Il est fragile - les blocs peuvent se casser pendant le transport ou la pose. Un autre inconvénient est la capacité d'absorption d'eau élevée. Les murs construits en béton cellulaire devront être protégés de l'humidité. Les structures faites de ce matériau se réchauffent et se refroidissent rapidement. La chaux, qui fait partie de la composition, a un effet destructeur sur les pièces métalliques utilisées dans la construction.

Types et technologie de production de matériaux

Le béton cellulaire est produit de deux manières - autoclave et non autoclave. Dans le premier cas, les blocs sont placés dans un four spécial, où ils se solidifient rapidement à haute température. Dans le second cas, les produits sont séchés naturellement pendant plusieurs jours. En termes de caractéristiques de qualité, les blocs de gaz obtenus par la méthode non autoclave sont inférieurs aux produits ayant subi un traitement thermique en étuve.

Le processus technologique comprend les étapes suivantes :

- préparation des matières premières;

- préparation d'un mélange dans une machine de dosage et de mélange;

- verser la masse dans des moules;

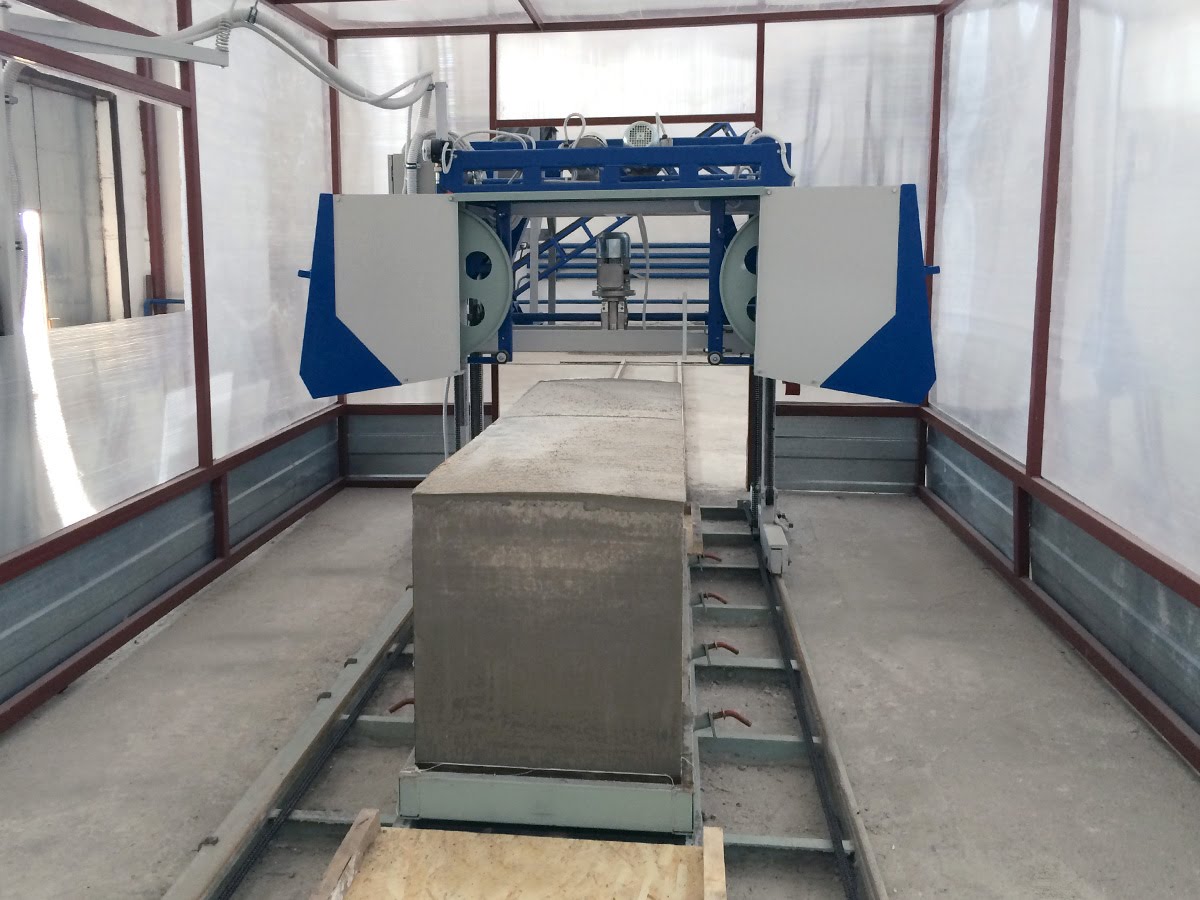

- couper des blocs en produits de la taille requise;

- autoclavage;

- emballage de blocs de béton cellulaire finis.

Tout d'abord, les matières premières - ciment Portland, boues de sable, chaux, eau et composants liants sont chargées dans la section de dosage et de mélange. Les composants sont mélangés dans la bonne proportion et se transforment en une masse homogène.

De plus, la masse pénètre dans le moule, où une formation intense de gaz se produit à la suite d'une réaction chimique. Lorsque le processus de dégagement de gaz actif s'arrête, les moules sont maintenus à température ambiante ou dans une chambre chaude jusqu'à ce que la résistance brute atteigne 0,04-0,12 MPa. Ensuite, les produits moulés vont au complexe de découpe.Ici, à l'aide de fils ou de ficelles en acier spécial, la plaque est coupée dans le sens de la longueur et de la largeur en produits de la taille souhaitée.

Après découpe, les blocs sont transportés sur des chariots autoclaves jusqu'au four. Une fois complètement chargés, les produits sont traités à une température de 190 degrés et à une pression d'environ 12 atmosphères. Un certain régime d'humidité est maintenu à l'intérieur du four. Les produits finis sont déchargés de l'autoclave après réduction progressive de la pression. Les blocs de béton cellulaire sont livrés au service d'emballage et envoyés à l'entrepôt des produits finis.

Dans la production de béton cellulaire par la méthode non autoclave, le mélange dans les moules durcit naturellement, sans utilisation de fours. Pour améliorer les propriétés du matériau obtenu par ce procédé, des additifs modificateurs doivent être inclus dans le mélange.

En savoir plus sur l'autoclavage

Parlons maintenant plus en détail de l'autoclavage d'un bloc de gaz et voyons quelles sont les principales différences entre les produits auto-produits et le matériel fabriqué en usine.

Qu'est-ce que l'autoclavage ?

Grâce à l'autoclavage, il est possible d'améliorer la qualité des produits finis.

- Les blocs, découpés en dimensions standard, sont placés dans un autoclave et traités sous l'influence d'une pression supérieure à l'atmosphérique avec de la vapeur d'eau, avec une température élevée régnant.

- Le traitement dure 12 heures.

- Une fois le traitement terminé, les blocs peuvent être utilisés presque immédiatement dans la construction, car ils ont déjà atteint la force de la marque.

- Non autoclave gagne en force dans les 4 semaines.

- Le traitement en autoclave améliore des qualités telles que : résistance, densité, durabilité. Les produits deviennent moins fragiles

Il est à noter que la fabrication de blocs de durcissement autoclave n'est possible qu'en usine.

Processus d'autoclavage

Processus d'autoclavage

Comparaison du bloc de gaz autoclave et non autoclave

Et maintenant, comparons les propriétés du béton cellulaire autoclavé et des produits qui atteignent une résistance naturelle.

| Caractéristique | Analyse comparative |

|

|

Grâce à un traitement spécialisé dans un autoclave, les produits synthétiques durcis se distinguent par la meilleure combinaison de densité et de conductivité thermique. |

|

|

Conformément à GOST, les exigences de résistance au gel pour le bloc non autoclave sont légèrement inférieures.

Les termes exacts de la durabilité des deux produits n'ont pas été établis empiriquement, en raison du temps d'existence insuffisant du matériau sur le marché des matériaux de construction. |

|

|

L'autoclave a une géométrie presque parfaite. Un bloc non autoclave fait maison lui est sérieusement inférieur à cet égard. |

|

|

L'équipement pour le béton cellulaire autoclavé, en général, ne diffère que par la présence d'autoclaves. La technologie de production est la même, l'ordre est le même. |

|

|

Les blocs non autoclaves sont plus vulnérables aux contraintes mécaniques, ils sont plus fragiles. |

|

|

Les produits en autoclave sont environ 10 % plus chers. |

|

|

Les blocs non autoclaves sont plus sujets au rétrécissement. L'indicateur est jusqu'à 1 mm / m2. |

Types de plantes et de lignes

Passons maintenant directement à l'aperçu des types d'équipements.

Type de convoyeur

L'équipement de béton cellulaire de type convoyeur est différent:

- Automatisation maximale de la production ;

- Participation minimale des employés ;

- Coût élevé;

- Grands volumes de production ;

- Ensemble complet;

- Et généralement le plus rentable.

Grande ligne de convoyage

Grande ligne de convoyage

Examinons de plus près la configuration et les capacités d'un tel équipement en béton cellulaire en utilisant l'exemple d'une ligne d'un fabricant chinois populaire qui est un revendeur de Premium Brick Plus.

Le kit standard comprend :

Conteneurs et bunkers pour matières premières;

Trémie de matières premières

Trémie de matières premières

Convoyeurs à bande pour le transport de composants;

Convoyeur

Convoyeur

Unité de mélange de mortier;

Unité béton-mortier

Unité béton-mortier

Autoclaves;

Autoclave

Autoclave

Formes;

Moule de bloc préfabriqué

Moule de bloc préfabriqué

- Complexe de coupe;

- Convoyeur de mélange;

- concasseurs;

- Chariots ;

- Nœud pour le contrôle de ligne automatique ;

- Chargeur à fourche.

Un tel équipement pour la production coûte environ 55 millions d'euros. D'accord, le montant n'est pas petit. Cependant, dans le même temps, la productivité est d'environ 300 000 mètres cubes par an. La surface nécessaire pour accueillir une telle ligne devrait être d'environ 4000 m2.

Vous pouvez également envisager d'acheter une ligne de convoyeur d'occasion. C'est une sorte de risque, mais son coût est beaucoup plus faible.

Il convient également de prêter attention à la mini-ligne du type de convoyeur "Inntech-100". Sa productivité est beaucoup plus faible et s'élève à 100 m3 par jour.

Son prix est d'environ 3 000 000.

Mini ligne de convoyeur

Mini ligne de convoyeur

Cette ligne est caractérisée par un mélangeur fixe. Les moules se déplacent le long du convoyeur sur rail comme un chariot. Les composants sont alimentés et dosés automatiquement. Le complexe de coupe est mécanique.

Les gammes de fabricants d'équipement allemands bien connus sont les plus appréciées parmi les fabricants. Ils se distinguent par une productivité élevée et une durabilité d'utilisation. Avec leur aide, vous pouvez créer des blocs de la plus haute qualité.

Équipement allemand pour la fabrication de béton cellulaire

Équipement allemand pour la fabrication de béton cellulaire

La vidéo de cet article démontrera le principe de fonctionnement des équipements de production de béton cellulaire.

Production de béton cellulaire Porevit

Production de béton cellulaire Porevit

Type stationnaire

- Ce type d'équipement est beaucoup moins cher. Cependant, sa productivité est beaucoup plus faible et s'élève à environ 50 m3 par jour.

- En règle générale, un ensemble de telles lignes comprend des distributeurs de composants et un convoyeur à bande, qui alimente les ingrédients dans le mélangeur.

- Cependant, un tel kit ne peut plus être qualifié de totalement automatisé. Pour un travail à part entière, il faut au moins plusieurs personnes.

- La surface requise pour la production et l'entrepôt est d'environ 500 m2.

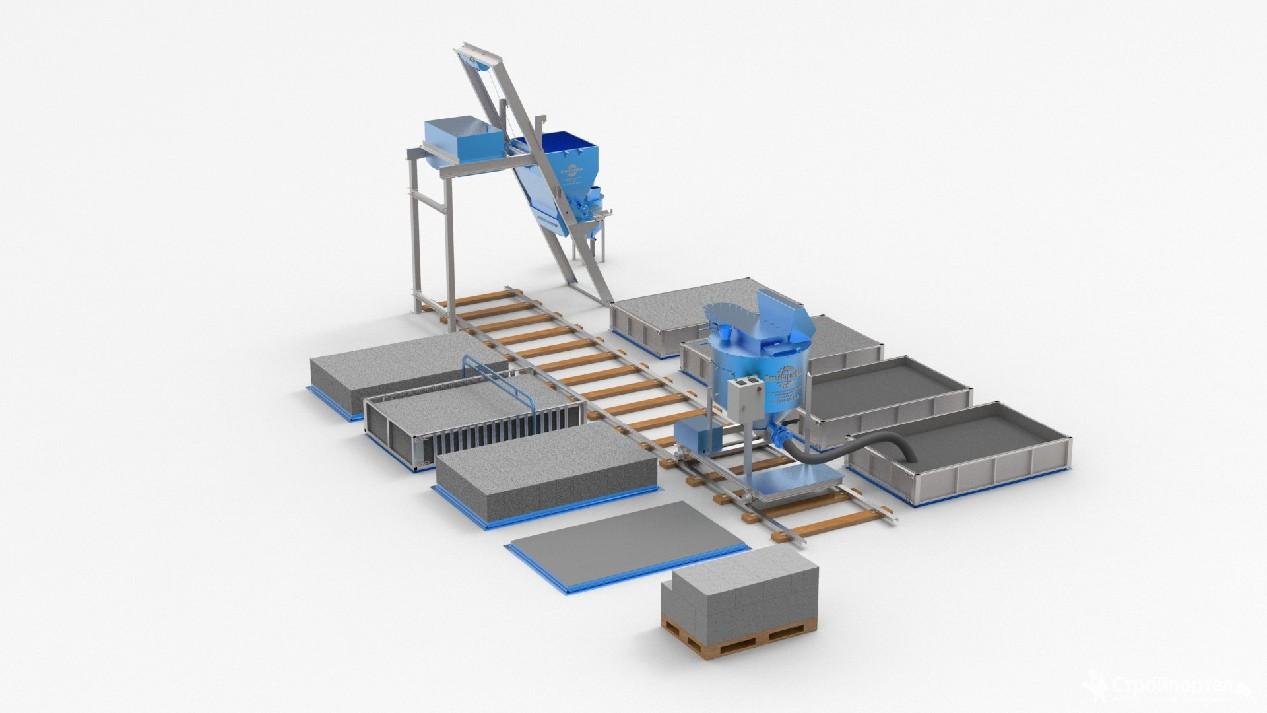

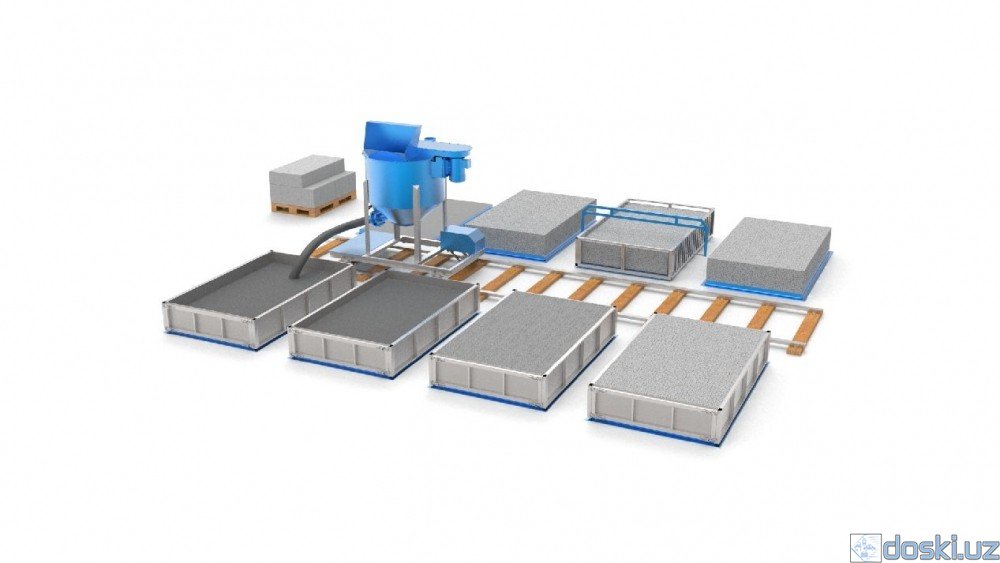

Ligne stationnaire pour la production de blocs de béton cellulaire

Ligne stationnaire pour la production de blocs de béton cellulaire

A titre d'exemple, considérons brièvement la configuration et les capacités de la ligne ACM-1MS.

- La capacité est d'environ 60 m3;

- Le travail nécessitera l'implication de 3-4 personnes;

- Le sable et le ciment sont alimentés automatiquement.

Équipement:

- Mélangeur pour liant et autres composants;

- Construction pour couper la masse de blocs avec des scies ;

- Formulaires et palettes;

- Convoyeur.

Centrales mobiles et mini-lignes

Un tel équipement pour la production de blocs de béton cellulaire est idéal pour les entrepreneurs débutants ou les développeurs qui souhaitent fabriquer des produits pour leurs propres besoins.

À l'aide d'une installation mobile, seuls des blocs de gaz aérés non autoclavables peuvent être produits. Ci-dessous, nous examinerons les principales différences par rapport à son principal concurrent.

De tels équipements nécessitent un réseau de 220 W, tandis que d'autres types de machines nécessitent une connexion de 360 W. Le volume de production est d'environ 2 à 10 m3 par jour.

Installation mobile pour la production de béton cellulaire

Installation mobile pour la production de béton cellulaire

Considérons les caractéristiques de l'installation à l'aide de l'exemple du kit Béton Cellulaire 500B.

Pose de béton cellulaire 500 B

Pose de béton cellulaire 500 B

- L'ensemble comprend : mélangeur, tuyaux de raccordement et compresseur. La production nécessite la participation de plusieurs personnes.

- Presque tout le processus de travail se déroule avec la participation d'une personne. En mode automatique, seul le mélange est effectué.

- Le dosage devra également être fait par vous-même.

- Le volume de relargage est de 3 m3 de mélange poreux.

- Capacité de mélange - 500 litres.

Les mini-lignes sont plus productives. Avec leur aide, il est possible de fabriquer jusqu'à 25 m3 par jour. Pour les petits entrepreneurs, c'est une excellente option pour démarrer une entreprise.

Le principe de leur conception est similaire à celui d'une installation mobile, plus de puissance et de volume du mélangeur.

Instruction pour la fabrication du matériau de bloc

Lors de la planification de la production de béton cellulaire à la maison, il est conseillé d'étudier à l'avance toutes les nuances et caractéristiques, de préparer le matériel et les outils nécessaires.

Production de béton cellulaire à domicile :

- Création d'un étui à crayons à partir de planches de bois, installation de cavaliers sur toute la longueur (afin que le cadre global soit divisé en alvéoles en fonction de la taille des futurs blocs). Utilisez du contreplaqué imperméable, fixez-le aussi fermement que possible. Il est conseillé de réaliser plusieurs formes de tailles différentes.

- Les panneaux sont traités avec de l'huile de machine diluée dans de l'eau ou avec des composés spéciaux pour éliminer le risque que le béton n'adhère à la surface.

- Pour mélanger le béton, vous aurez besoin d'un compresseur, d'un malaxeur et de manchons. L'installation convient aussi bien à une production ponctuelle qu'à une mini-ligne. Vous devez également préparer à l'avance un fil métallique, qui est utilisé pour éliminer l'excès de solution.

En l'absence de doseur, les matières premières finies sont pesées indépendamment, en respectant les proportions avec précision afin d'obtenir la meilleure qualité de matière.

Tous les composants sont chargés dans le mélangeur, soigneusement mélangés jusqu'à l'obtention d'une masse mousse homogène.

La masse est versée dans des moules jusqu'à la moitié du volume, de sorte que le mélange ait une place pour lever.

Attendre la formation de mousse, puis retirer l'excès de mélange (5 à 6 heures après le versement).

Après 14 heures, le coffrage peut être démonté en frappant doucement sur les parois du moule.

Le matériau est laissé à l'intérieur ou à l'extérieur pendant 28 jours, ce qui lui permet de sécher.

Les équipements pour béton cellulaire sont présentés sur le marché dans une grande variété. Par conséquent, avant de les choisir et de les acheter, vous devez avant tout décider du budget, des locaux, des exigences (productivité moyenne de la ligne, nombre d'employés). Les installations peuvent être achetées auprès de fabricants nationaux et étrangers. L'allemand est considéré comme l'un des meilleurs.

Pour les mini-lignes mobiles, tout ce dont vous avez besoin peut être acheté séparément pour un montant modéré et assemblé vous-même. Les installations les plus chères sont les lignes de convoyeurs, dont le coût est estimé à des millions de roubles, mais les performances sont appropriées.

Spécifications des matériaux et des produits

Les blocs de béton cellulaire ont un certain nombre de caractéristiques différentes qui représentent la structure des propriétés et des qualités. Considérons les principaux en tenant compte des exigences GOST existantes.

Catégories de précision, tailles standard

Il existe 3 catégories principales de précision, la principale différence étant les écarts géométriques. Les caractéristiques techniques telles que la résistance au gel, la densité, la résistance ne coûtent pas selon la catégorie.

Tailles de blocs standard : Longueur 625 mm, hauteur 250 mm, largeur 100, 150, 200, 250, 300 400 mm.

Tailles courantes

Tailles courantes

De nombreux fabricants proposent une production sur mesure de toute taille, mais le matériau est assez simple à traiter, ce qui exclut pratiquement la demande pour de tels services.

Densité moyenne

Les produits ont une structure poreuse, ce qui garantit un faible poids et une faible densité. Cet avantage rend le matériau encore plus populaire.

Densité des produits par rapport aux autres matériaux de construction

Densité des produits par rapport aux autres matériaux de construction

Conductivité thermique

Pour déterminer l'épaisseur du mur du futur bâtiment, vous aurez certainement besoin du coefficient de conductivité thermique. Il varie de 0,048 à 0,28 W. En savoir plus sur la conductivité thermique du béton cellulaire.

Conductivité thermique du bloc de gaz en comparaison avec d'autres matériaux de paroi

Perméabilité à la vapeur

La capacité du matériau à accumuler de l'humidité et à se dégager également à l'intérieur et à l'extérieur du bâtiment, obligeant les propriétaires de bâtiments constitués de ce matériau à protéger les murs.

Résistance à la compression

Un indicateur qui indique la charge maximale admissible. Varie de B2.6 à 4. En règle générale, la charge réelle doit être inférieure.

La sécurité incendie. Rétrécissement

Le bloc de gaz est l'un des matériaux les plus sûrs, il est inclus dans la liste des substances non combustibles.Le retrait selon l'indicateur GOST ne correspond pas à plus de 0,5 mm par mètre.

La différence visuelle entre deux représentants du béton cellulaire

La différence visuelle entre deux représentants du béton cellulaire

Avantages et inconvénients des produits en béton cellulaire

Le matériau appartient à l'un des matériaux les plus couramment utilisés dans la fabrication de produits pour la construction. Il y a de plus en plus de gens qui veulent diriger une entreprise pour la production de tels blocs. Mais, comme tout matériau, le béton cellulaire a ses avantages et ses inconvénients.

Regardons de plus près tous les avantages et inconvénients:

| avantages | Inconvénients |

| Haute respect de l'environnement du matériau; résistance au feu | Fragilité des blocs. Cela se manifeste souvent lors de travaux de maçonnerie et de transport. |

| Faible densité et, par conséquent, faible charge | Capacité d'absorption d'eau accrue |

| Vitesse de construction élevée en comparaison, par exemple, avec des briques. | Difficulté à attacher des objets lourds au mur. |

| Facilité de traitement, le bloc peut prendre n'importe quelle forme souhaitée. | La présence de chaux dans le bloc gaz est aussi un manque de matière. Au fil du temps, les composants métalliques utilisés pour la maçonnerie se détériorent. |

| Coût relativement bas | Faible inertie du bâtiment. Toute structure construite se réchauffe rapidement et se refroidit tout aussi rapidement. |

Avantages du produit

Avantages du produit

Technologie de production de béton cellulaire

Le béton cellulaire peut être autoclavé et non autoclavé. Les matériaux de construction non autoclaves sont moins chers, car ils se caractérisent par leur fragilité, et moins d'argent est dépensé pour assurer la production du matériau, car vous n'avez pas besoin d'acheter des équipements coûteux - un autoclave, payer l'électricité pour son fonctionnement, et aussi investir dans son entretien. La technologie de production sans autoclave est réalisée selon un algorithme spécifique :

- Peser les composants du mélange conformément à la recette.

- Mélange à la main ou à l'aide d'un équipement spécial.

- Déchargement aux formulaires.

- Exposition du produit.

- Démoulage des produits finis.

En raison du fait que la formation de gaz se produira à la suite de réactions chimiques se produisant dans le mélange, les formulaires ne sont remplis qu'à moitié. L'attente de la fin de la réaction prend jusqu'à quatre heures, pendant lesquelles les composants occupent complètement le volume de la forme. Une fois le surplus de composition sorti des moules, on le laisse mûrir, ce qui durera jusqu'à 16 heures, après quoi le coffrage est décoffré et rechargé sur des palettes pour gagner en résistance à la trempe, ce qui dure trois jours. Une fois toutes les opérations terminées, le produit est envoyé à l'entrepôt. Cependant, il ne peut être vendu qu'après un mois, lorsqu'il gagne en force de marque.

La technologie de production aux premières étapes du travail ne diffère pratiquement pas de la méthode sans autoclave. La quantité requise de tous les composants est collectée à l'aide de distributeurs, chargée dans le mélangeur et mélangée. Pour accomplir cette tâche, l'utilisation d'une bétonnière est autorisée. 15 minutes après la fin du mélange des ingrédients de départ, on introduit de la poudre d'aluminium qui est un agent gonflant. La substance réagit avec le mélange de base sans autoclave.

Le mélange de matières premières est coulé dans des moules et conservé pendant 6 heures, après quoi les blocs de gaz sont découpés, qui doivent ensuite gagner en densité en 18 heures. Après avoir terminé les opérations de base, l'autoclavage est effectué. Les blocs formés de béton cellulaire sont chargés dans une chambre de four étanche, dans laquelle, à haute température, chaque bloc est traité avec de la vapeur d'eau sous une pression allant jusqu'à 12 kg/cm2.

Le produit non autoclavé est séché dans des conditions naturelles. Les produits autoclaves ne nécessitent pas de séchage, mais ils doivent encore être durcis pendant un mois avant de durcir.

Une étape importante dans la production des deux types de béton cellulaire est la préservation de l'intégrité pendant le transport jusqu'au consommateur.Pour accomplir cette tâche, il est nécessaire d'emballer le produit fini dans un film rétractable et de le transporter sur des palettes en bois.

Qu'est-ce que l'autoclavage du béton cellulaire

Si nous parlons de béton cellulaire autoclavé, il passe nécessairement par le processus d'autoclavage. Les autoclaves sont appelés grands récipients dans lesquels une température élevée (160-180 C) et une pression de vapeur d'eau saturée sont créées.

Le processus d'autoclavage dure environ 12 heures et sa tâche est de définir rapidement la résistance du béton cellulaire. Le béton lourd ordinaire gagne 70% de sa force de marque en environ un mois, mais si la température est augmentée à 180 degrés, la force sera gagnée 100 fois plus rapidement.

Cela résout plusieurs problèmes à la fois : il n'y a pas de retrait des blocs, aucun temps n'est nécessaire pour la résistance du béton cellulaire. Ensuite, le béton cellulaire est emballé dans un film protecteur et livré aux clients.

Le béton cellulaire frais autoclavé est très humide, il contient environ 30 à 40% d'eau. En raison de l'humidité, sa densité est nettement plus élevée que celle indiquée. Par conséquent, avant de terminer les travaux, le mur en béton cellulaire posé doit sécher pendant au moins deux saisons.

Le béton cellulaire autoclavé a une résistance plus élevée que le béton cellulaire non autoclavé.

Dans la terminologie scientifique, le béton cellulaire autoclavé est appelé tobermorite - une pierre poreuse artificielle. Les pierres étant des minéraux, elles sont absolument respectueuses de l'environnement. Le béton cellulaire n'émet aucune substance nocive et n'est pas radioactif.

Technologie générale pour la production de béton cellulaire

Matières premières nécessaires

Pour préparer un mélange de béton cellulaire, vous aurez besoin des matières premières suivantes :

- Qualité de ciment au moins M400 ;

- L'eau;

- Chaux vive;

- Gypse;

- Le sable de quartz;

- Poudre d'aluminium.

Poudre d'aluminium

Poudre d'aluminium

Il ne fait pas de mal non plus d'ajouter un plastifiant à la solution. Son objectif principal est d'augmenter la plasticité de la solution, ce qui empêche la fissuration des produits au stade du séchage et du durcissement.

Plastifiant

Plastifiant

D'autres additifs chimiques sont également utilisés. En règle générale, ils sont ajoutés afin d'améliorer la qualité du produit fini.

Proportions de matières premières avec additifs

- Le composant silice peut se présenter sous forme de : sable, cendres et autres sous-produits de l'industrie ;

- Le type de liant peut également être différent : ciment, laitier, chaux, mixte, cendre.

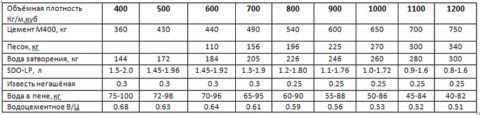

Le contenu approximatif des proportions est le suivant :

- 50-60% - ciment;

- 20-40% - sable;

- 1 à 10 % de chaux ;

- Jusqu'à 1% - eau.

Proportions en fonction de la densité souhaitée

Proportions en fonction de la densité souhaitée

Principales étapes

Un guide rapide ressemble à ceci :

- Tout d'abord, les composants sont pesés et mélangés dans les proportions requises. Lors de la fabrication de vos propres mains, cela se fait manuellement, en usine, en règle générale, en mode automatique.

- Tous les ingrédients vont au mixeur où ils sont mélangés.

- La prochaine étape sera le moulage. Les moules sont remplis à environ 1/3, car lors de la formation des pores, le mélange peut simplement s'écouler.

- Ensuite, après l'achèvement du processus de gonflement, un certain temps est attendu jusqu'à la solidification partielle.

- En outre, une seule couche est coupée ou simplement dénudée, si les formulaires sont utilisés dans des tailles standard prêtes à l'emploi.

- La dernière étape sera l'autoclavage ou l'envoi des blocs pour le séchage en utilisant une méthode de production sans autoclave.

Riques potentiels

Ouvrir un atelier pour la production d'un bloc de gaz est une entreprise qui s'accompagne de certains risques, qui ne seront cependant pas si grands si l'on réfléchit d'abord à la stratégie de développement dans les moindres détails. Les facteurs de risque les plus probables sont les suivants :

- Augmentation des prix des services publics et, par conséquent, une augmentation du coût de production.

- Une baisse des ventes due à une baisse de la demande de blocs de béton cellulaire en raison de la situation économique instable dans le secteur de la construction de la région.

- L'émergence de nouveaux matériaux de construction sur le marché, qui en termes de propriétés et de prix dépassent les blocs de béton cellulaire "classiques".

- Une augmentation du niveau de concurrence dans le secteur de la construction de la région, qui peut conduire à un dumping forcé des prix des produits de l'usine de production de blocs de béton cellulaire.

Enfin, je voudrais noter qu'en présence de canaux de vente et d'approvisionnement stables pour les matières premières, les menaces de l'une des situations « d'urgence » ci-dessus peuvent être levées sans conséquences négatives graves pour le développement des affaires.

Composants pour faire un mélange

Pour fabriquer des blocs de béton cellulaire de vos propres mains, vous devez préparer les ingrédients suivants:

Tableau des tailles des blocs de béton cellulaire.

- Pour chaque mètre cube de béton cellulaire fini (à la sortie), environ 250 à 300 litres d'eau sont nécessaires. Cela devrait être de l'eau potable. Il est préférable de le prélever dans les couches superficielles de toute source propre.

- Environ 260-320 kg de ciment sont nécessaires par mètre cube de béton cellulaire fini. Pour l'autoproduction, les nuances M500D0, M400D0 sont utilisées.

- Sable de carrière, rivière, nettoyé. Sa quantité par mètre cube de mélange fini est de 250-350 kg. Il est préférable d'en prendre un petit dont la taille des particules peut atteindre 2 mm. En aucun cas le contenu de branches, débris, argile n'est autorisé.

- Additifs spéciaux pour béton cellulaire. La quantité est de 1 à 3 kg pour chaque mètre cube du mélange fini.

- Un agent gonflant, c'est-à-dire de la poudre d'aluminium. Assez 0,5-0,7 kg pour chaque mètre cube de béton fini. La poudre est nécessaire pour que la réaction nécessaire à la formation de gaz commence dans le mélange. Lors du malaxage, le gaz se met à évoluer, des bulles et des alvéoles se forment à l'intérieur du béton, ce qui confère à la composition les qualités dont elle a besoin.

- Lubrifiant pour conteneurs à raison de 0,3 à 0,5 kg par mètre cube Avant de commencer le remplissage d'émulsions, les moules sont soigneusement lubrifiés. Les huiles usagées ne doivent pas être utilisées car elles contiennent une grande quantité de suie.

Faire du béton cellulaire de vos propres mains n'est pas si difficile, mais il est important de suivre exactement toutes les étapes de la production, de sélectionner les ingrédients du futur mélange dans la bonne proportion. Liste d'équipement:

Liste d'équipement:

- Formes pour couler les futurs blocs de béton cellulaire, qui peuvent avoir différentes tailles. Il est préférable d'acheter des conteneurs prêts à l'emploi.

- Des ficelles, qui sont nécessaires pour éliminer l'excès de mélange de la surface des formes.

- Une bétonnière qui servira à mélanger le mélange.

Exigences relatives aux ingrédients

Tableau comparatif des caractéristiques du béton cellulaire et du béton cellulaire.

Cela ne fonctionnera pas de fabriquer vous-même une grande quantité de matériaux de construction, mais ils suffiront pour la construction d'une petite maison. Le poids d'un bloc de taille standard peut être d'environ 650 kg. Par conséquent, la présence de plusieurs personnes est nécessaire, non seulement pour la pose des murs, mais également pour le remplissage des coffrages, l'extraction des blocs de béton cellulaire des conteneurs. Lorsque toutes les conditions sont remplies, les blocs de béton cellulaire s'avéreront durables et de haute qualité, leur coût sera inférieur à celui de l'achat de matériel prêt à l'emploi.

Vous pouvez utiliser des installations spéciales qui mélangent du béton cellulaire en mode automatique. Ils peuvent être loués, mais d'un autre côté, l'équipement dose les ingrédients tout seul, mélange le béton exactement de la qualité qu'il faut. Les frais de location seront justifiés.

Les proportions de béton cellulaire peuvent être différentes, mais il est préférable de respecter la formule suivante (pour le béton cellulaire D-600) :

- Ciment Portland PC500 D0 - 65% ;

- sable raffiné - 30%;

- dolomie - 5%;

- W / T - jusqu'à 0,48.

Farine de chaux, c'est-à-dire

dolomie, peut contenir jusqu'à environ 10 % de béton cellulaire, mais il est important de déterminer la couleur des blocs nécessaire. Avec une plus grande quantité de chaux, la couleur des blocs de béton cellulaire sera plus claire

Une grande quantité de poudre n'est pas non plus nécessaire, elle agit comme un catalyseur pour la réaction de gazage.

Caractéristiques de la technologie de production de béton cellulaire

Le processus de fabrication avant autoclavage comprend les étapes suivantes :

- Préparation et dosage de tous les composants, à l'exception du générateur de gaz, et leur mélange intime dans des mélangeurs pendant 5 minutes.

- Injection de poudre d'aluminium et mélange final - 1 min.

- Verser le mélange liquide résultant dans des formes pré-préparées: de 1/3 à 2/3 de leur volume. Pas plus de 20 minutes sont allouées pour cette étape.

- Exposition sous formes : de 2 à 4 heures avant la fin du processus de dégazage.

- Enlever les formes, couper l'excédent avec des outils de coupe à ficelle, si l'équipement approprié est disponible - faire des trous de rainure.

Les étapes ultérieures dépendent de la possibilité d'autoclavage. Lorsqu'ils sont produits à domicile (ou à proximité), les blocs sont simplement conservés sur palettes pendant au moins deux jours à une température ambiante de +20°C, puis encore 21-28 jours à humidité normale. Au bout d'un mois, ces produits sont prêts à l'emploi, de résistance inférieure à ceux d'usine, ils conviennent parfaitement comme isolant ou pour combler l'espace entre les cadres rigides. Leurs performances dépendent directement de l'activité et de la proportion de liant.

Le matériau principal pour la fabrication des blocs structurels est le béton cellulaire autoclavé. Dans ce cas, les ébauches découpées sont placées dans des chambres spéciales et traitées à la vapeur chaude sous haute pression. Paramètres approximatifs de l'environnement à l'intérieur de l'autoclave : +200°С, au moins 10 atm, il est impossible de les réaliser chez soi sans matériel adapté. Au cours du processus de traitement, les parois des cellules sont renforcées et la formation de gaz est terminée avec succès, ce qui permet aux blocs d'améliorer leurs propriétés isolantes et de résistance. Le béton cellulaire autoclavé résiste mieux aux charges d'humidité et a une plus grande résistance au gel.

Cette technologie augmente le coût des unités même lors de l'achat d'équipements de traitement thermique d'occasion : il est le plus souvent stationnaire, il a besoin d'une fondation fiable et d'un apport dans le schéma de production de la chaudière pour générer de la vapeur. Afin d'économiser de l'argent, de nombreux entrepreneurs lancent d'abord une ligne de production de blocs de gaz non autoclave, envisageant à l'avenir l'installation d'un autoclave. Vous pouvez vous passer de cette étape lors du moulage de produits destinés à l'isolation thermique.

Résistance au gel et durabilité

Résistance au gel et durabilité Aspect et géométrie du produit

Aspect et géométrie du produit Exigences en matière d'équipement et complexité de fabrication

Exigences en matière d'équipement et complexité de fabrication Fragilité

Fragilité Prix

Prix Rétrécissement

Rétrécissement