2 principaux types de fil

Vous pouvez distinguer un type d'un autre par son diamètre. Ils sont classés dans des tailles de 2 mm à 8 mm. Le plus courant dans l'industrie est une corde de 5 mm de diamètre. Mais même les matériaux d'un diamètre de 6 mm, 4 mm, 2 mm sont assez courants, car ils ont leur propre créneau d'opération.

Comment est produit le fil tendre galvanisé d'un diamètre de 6 mm ? Le processus est assez simple. La principale matière première utilisée est le fil machine, qui est une pièce de métal obtenue par laminage à chaud. Un tel fil machine peut avoir des diamètres de 5 à 9 mm.

Comment fil galvanisé de 4 mmet galvanisé 3 mm sont fournis en rouleau. Il en est de même pour les matériaux de diamètres différents. Cet écheveau peut avoir une masse de 20 à 200 kg. Les bobines, dont le poids commence à partir de 800 kg et atteignent jusqu'à 1,2 tonne, peuvent également être utilisées comme forme de transport.

Quincaillerie dans les baies d'expédition

La galvanisation du fil elle-même peut se faire de deux manières différentes. Lors de l'achat d'acier galvanisé, nous vous recommandons de clarifier exactement comment ce processus a été effectué :

Le soi-disant galvanoplastie. Dans ce cas, rien de plus qu'un courant électrique est utilisé pour isoler le zinc de la solution saline. Dans ce cas, la corde fera office de cathode, et une électrode externe jouera le rôle d'anadome.

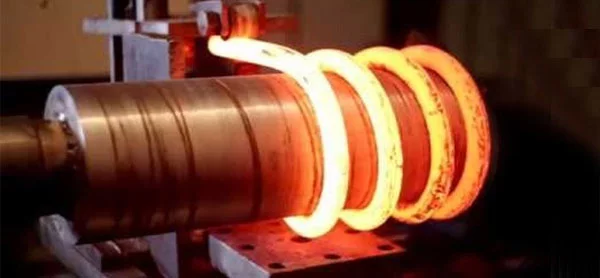

La deuxième méthode est dite à chaud. En même temps, le matériau est immergé dans un mélange fondu de zinc et d'autres éléments.

Lors de l'utilisation de cette méthode, il s'avère que le niveau maximal de couverture en zinc est atteint, mais si le régime de température était violé, le fil machine pourrait devenir trop fragile - portez une attention particulière à ce facteur lors du choix dans un magasin. Essayez de le plier et de le déplier et inspectez la trace laissée sur le métal

S'il est proche de la rupture, alors il n'est pas entièrement fiable, et sa durée et son service sont réduits.

Les deux méthodes ont leurs avantages et leurs inconvénients. Le câble métallique galvanisé de 6 mm obtenu par la deuxième méthode coûte généralement un peu plus cher, car les coûts sont plus élevés. Cependant, pour une utilisation pratique, vous pouvez ignorer ce paramètre, car il a peu d'effet. Dans la plupart des cas, les fabricants n'indiquent même pas sur l'étiquette comment la galvanisation a été effectuée, car cela n'est pas requis par la loi.

Pour élargir la gamme d'applications du fil, sa galvanisation est utilisée. Cela lui confère des propriétés spéciales - il n'est pas sujet à la corrosion des métaux, ce qui lui permet d'être utilisé dans un nombre beaucoup plus grand de situations industrielles.

Faire un ressort de ses propres mains

- la nuance d'acier à partir de laquelle le produit sera fabriqué;

- diamètre du fil;

- le nombre de tours d'enroulement ;

- étape du virage.

Un produit fait maison peut être réalisé sur un mandrin et à l'aide d'un tournevis. Vous aurez également besoin d'une pince coupante, d'un marteau, d'un étau, d'une source de chauffage (four, brûleur à gaz, feu), d'un agent de refroidissement et d'outils supplémentaires.

La façon la plus simple de le faire est d'enrouler le fil sur une tige d'un diamètre approprié à la main. Dans ce cas, il est nécessaire de s'assurer que les spires sont bien ajustées les unes aux autres.

Le processus de fabrication d'un ressort à l'aide d'un tournevis peut être vu dans la vidéo :

- Le fil doit être complètement plat. Si le produit est fabriqué à partir d'un ressort inégal ou ancien, il doit être aligné.

- Le fil doit être exempt de rouille, d'huile et d'autres contaminants. Pour ce faire, utilisez une solution de soude ou des produits chimiques pour dissoudre les huiles et éliminer la rouille. Il est recommandé d'essuyer le fil avec de la sciure de bois.

- Avant enroulement, un fil d'un diamètre supérieur à 2 mm doit être recuit en le chauffant au rouge (température inférieure à 400°C) et en le refroidissant à l'air.

- Lors du bobinage, il est nécessaire de contrôler la position des spires les unes par rapport aux autres. Ils doivent être bien ajustés un à un.

Le durcissement des ressorts à la maison peut se faire de plusieurs manières: à l'aide d'un brûleur à gaz, en chauffant dans un four en brique ou en pierre, ou simplement dans un feu. Le chauffage doit se faire jusqu'à une température d'environ 870°C. À l'œil, cela est déterminé par la couleur du fil : pendant le processus de chauffage, il devient presque blanc. Ensuite, il doit être placé dans de l'huile (transformateur, broche ou autre milieu liquide), qui assurera un refroidissement lent. Rappelons qu'un refroidissement rapide peut provoquer des fissures, ce qui affectera négativement la qualité du ressort.

Il est recommandé de maintenir le ressort fabriqué artisanalement dans un état comprimé pendant un certain temps. Typiquement, le temps de maintien varie de 20 à 40 heures.

Le traitement thermique du ressort à l'aide des moyens disponibles est montré dans la vidéo :

Domaines d'utilisation

Le fil inoxydable est très largement utilisé. Comme déjà mentionné, des cordes et des ressorts en sont fabriqués. Il sert également de matière première pour une variété de pièces mécaniques. Le fil avec des propriétés inoxydables est activement utilisé dans :

-

industrie de l'ingénierie;

-

Médicament;

-

énergie;

-

construction;

-

industrie des transports.

L'acier inoxydable est excellent pour une grande variété de travaux de soudage. Le fil obtenu à partir de celui-ci a une surface mate et n'est recouvert d'aucun revêtement. Le plus souvent, ces produits sont obtenus à base des alliages Sv-04Kh19N9 et 06Kh19N9T. Le haut degré d'alliage permet d'obtenir des qualités extrêmement solides.

Ces deux alliages contiennent plus de 10 % d'ajouts d'alliage. La stabilité du matériau inoxydable aux températures élevées et l'exposition à diverses substances lui permet d'être utilisé en toute confiance dans la production de pièces importantes et d'équipements électriques. L'industrie pétrolière ne peut pas non plus vivre sans fil - elle en fabrique des équipements pour pomper des tours. Bien entendu, la production et le raffinage du pétrole nécessitent également l'utilisation de fil pour le soudage. Il est également largement utilisé dans l'industrie du meuble.

Un matériau de fil de qualité peut durer de nombreuses années avec une utilisation habile. Il n'a presque pas peur des charges et à cet égard il se montre aussi digne que des plaques, des tôles, des plaques et des profilés.

Les mêmes propriétés déterminent l'utilisation généralisée du fil d'acier inoxydable dans l'industrie chimique. Pour cette raison, il est facilement utilisé dans la production d'instruments chirurgicaux et d'équipements médicaux de précision. Les fabricants de matériaux de construction s'intéressent au fil inoxydable principalement comme matière première pour la fabrication d'un cordon de soudure. Mais il peut également être utilisé comme composant auxiliaire pour le renforcement. Un autre fil fait de métal amélioré est nécessaire pour souder le même acier inoxydable.

Il peut être utilisé dans un environnement assez agressif. Par conséquent, ce matériau est apprécié par les constructeurs d'avions, de navires fluviaux et maritimes. Sur eux, il est utilisé partout où les connexions les plus stables et en même temps très précises sont nécessaires. Le fil inoxydable est cependant intéressant aussi pour les constructeurs automobiles. Beaucoup de tresses, ressorts et câbles en sont fabriqués, car il est difficile de trouver un autre flan plus résistant aux contraintes mécaniques au même prix.

Pour savoir s'il est possible de souder de l'acier ordinaire faiblement allié avec du fil inoxydable, voir ci-dessous.

1 Pourquoi l'acier inoxydable et l'acier à ressort ordinaire sont-ils nécessaires ?

Dans de nombreux mécanismes, unités et machines modernes, les ressorts et les ressorts, ainsi que d'autres pièces élastiques, remplissent des fonctions très importantes. De tels éléments sont exposés à des charges multiples variables, ce qui conduit à leur déformation. Il est clair que pour le fonctionnement normal du mécanisme, il est nécessaire qu'après de telles influences, la pièce revienne à son état d'origine (c'est-à-dire qu'elle doive retrouver ses dimensions géométriques et sa forme initiales).

Un certain nombre d'exigences leur sont proposées. Premièrement, ils doivent résister à la relaxation des contraintes, avoir des taux élevés de fluidité, d'élasticité et d'endurance. Deuxièmement, de tels alliages doivent résister qualitativement au phénomène de rupture fragile et être caractérisés par un niveau de ductilité suffisant.

La limite d'élasticité requise de différentes nuances d'aciers à ressort est obtenue par trempe, qui est complétée par un revenu (il est généralement effectué à des températures de 300 à 480 degrés). Le choix d'une telle plage de température n'est pas accidentel. Il est prouvé que dans ce cas la limite élastique de l'acier devient aussi élevée que possible. Et c'est exactement ce qui est requis pour les alliages ressort-ressort.

Les nuances d'acier que nous décrivons sont utilisées pour la fabrication de produits élastiques à haute résistance à l'usure :

4 Détartrage - types et subtilités de l'opération

Mieux la surface de la pièce est préparée pour le dessin, plus le processus sera efficace et meilleur. À l'heure actuelle, le tartre est retiré du métal par les méthodes suivantes:

- chimique;

- mécanique;

- électrochimique.

La technique la plus couramment utilisée pour les ébauches en acier au carbone est le nettoyage mécanique. C'est logique d'un point de vue économique. Cette procédure est effectuée assez simplement. Tout d'abord, le fil entre les rouleaux de la conception spéciale est plié périodiquement dans différents plans. Et puis ils nettoient le métal avec des brosses en acier.

Les options de détartrage chimique sont plus chères. Ils nécessitent l'utilisation d'acide chlorhydrique ou sulfurique. De plus, travailler avec ces composés est associé à un danger accru pour les spécialistes. Par conséquent, les entreprises essaient d'appliquer un tel processus uniquement lorsque cela est nécessaire, permettant aux personnes ayant suivi une formation spéciale d'effectuer des opérations (cours vidéo, littérature spéciale, examens de sécurité, etc.). Le décalaminage chimique est indispensable lorsque des nuances d'aciers fortement alliés inoxydables et résistants aux acides sont utilisées comme charge de fil.

Le nettoyage électrochimique est un type de gravure électrolytique. Elle peut être cathodique et anodique, et la seconde méthode est reconnue comme plus efficace et plus sûre. Avec elle, la pièce à nettoyer agit comme l'anode, et le cuivre, le fer ou le plomb est la cathode. La gravure cathodique est plus dangereuse, car elle entraîne un dégagement d'hydrogène actif et un décollement de tartre mal contrôlé, ce qui conduit à la formation de ce qu'on appelle la "fragilité de gravure".

Après le détartrage à l'aide de réactifs chimiques, la pièce doit être soigneusement rincée. Cela vous permet de vous débarrasser des sels de fer, de la saleté, des boues, des résidus d'éléments de décapage et de la solution acide. Si le rinçage n'est pas effectué immédiatement après le traitement chimique, tous ces composants se dessèchent. Ajoutons que le lavage se fait d'abord à l'eau chaude, puis sous une pression d'environ 700 Pa à l'eau froide.

Technologie de trempe et de revenu de l'acier à ressort

Pour obtenir un métal avec les propriétés physiques souhaitées, un revenu et un durcissement de l'acier à ressort sont appliqués. Chacune des étapes a ses propres caractéristiques technologiques :

- Tout d'abord, l'acier à ressort est durci à haute température. En raison du durcissement, la limite d'élasticité du matériau est sensiblement augmentée, ce qui rend l'acier élastique, forgé et stable.

- Cependant, lors du durcissement à haute température, des composés martensitiques se forment à l'intérieur de l'alliage, ce qui détériore fortement l'élasticité du matériau, le rendant exceptionnellement cassant et dur.

- Pour se débarrasser des joints martensitiques, il convient d'appliquer la trempe de l'acier à ressort à basse température. Lors de ce traitement, les martensites sont détruites, ce qui permet d'obtenir un matériau aux propriétés recherchées.

Veuillez noter que la température et le temps de traitement à chaque étape dépendent du type d'acier à ressort utilisé. Par exemple: la marque d'acier à ressort à ressort 65G doit être durcie à une température de + 800-850 degrés, revenu - à + 200-300 degrés

Dans certains cas, le durcissement et le revenu sont combinés avec la procédure de normalisation du métal. Cette procédure vous permet de vous débarrasser des contraintes inutiles à l'intérieur du métal, mais dans la plupart des cas, la normalisation se produit d'elle-même lors du refroidissement du matériau. Par conséquent, un traitement supplémentaire par la méthode de normalisation n'est généralement pas requis.

Durcissement thermique

La trempe de l'acier à ressort est réalisée en tenant compte des paramètres suivants :

- Méthodes de chauffage du métal, nature du refroidissement du matériau, température ambiante.

- Composition du métal, présence et type d'additifs d'alliage, concentration en carbone total.

- Une méthode de maintien de la plage de température souhaitée pour la trempe.

- Méthode de refroidissement du matériau après trempe, méthode de stockage du matériau.

Il est recommandé de chauffer rapidement les aciers faiblement alliés. En effet, avec un chauffage lent, une évaporation progressive du carbone se produit, ce qui est critique pour les matériaux faiblement alliés. Cependant, avec le taux de chauffage, vous n'avez pas besoin d'en faire trop. Si le chauffage va très rapidement, dans ce cas, un chauffage inégal du matériau peut se produire. De ce fait, le risque de formation de divers défauts métalliques (fissures, arêtes, destruction de coins) augmente.

La méthode de chauffage optimale consiste à utiliser deux fours. Dans le premier four, le matériau est progressivement chauffé à 500-700 degrés, puis il pénètre dans le deuxième four, où a lieu le durcissement final.

Il est recommandé d'utiliser des fours à gaz pour le chauffage. Cependant, lors du chauffage, la répartition de la chaleur doit être surveillée afin d'éviter l'apparition d'"îlots thermiques" sur le métal. Les fours électriques chauffent assez lentement, leur utilisation dans ce cas est donc problématique d'un point de vue pratique. La seule exception à cette règle est le durcissement des métaux minces, qui n'ont pas besoin d'un chauffage uniforme supplémentaire pour des raisons évidentes.

Le temps de maintien dépend de nombreux paramètres, mais le temps de durcissement total moyen est de 80 minutes pour les fours à combustion et de 20 minutes pour les installations électriques. La forme du produit a également une certaine importance. Lorsque vous travaillez avec des tôles plates, la trempe peut être effectuée rapidement. Alors que dans le cas d'un matériau de forme complexe, il est recommandé d'effectuer un chauffage supplémentaire. La meilleure façon de refroidir le matériau est à l'extérieur.

Dernières vacances thermales

Pour éviter l'apparition de fractions dures de martensite, il est nécessaire d'effectuer un revenu thermique immédiatement après la trempe. Le régime de température dépend également de la marque d'acier à ressort qui a été durcie. Pour la trempe, des fours à flamme et des fours électriques peuvent être utilisés. Le type de four affectera également le temps de tempérage.

Exemple : l'acier 65G est recommandé pour être soumis à un revenu élevé à une température de + 500-600 degrés. Méthode de refroidissement - air. Le temps de maintien est de 30 à 150 minutes, selon le type de four. Après durcissement, il est recommandé d'effectuer des mesures de contrôle. Cependant, cela ne doit être fait qu'une fois le matériau complètement refroidi afin de ne pas endommager l'alliage.

Propriétés physiques

Nous listons les principales propriétés physiques de ce type d'acier :

- Haute résistance à la déformation élastique.Ce chiffre reflète la facilité avec laquelle l'élément plastique est comprimé en présence de sources de pression externes. En cas de résistance élevée, le ressort en acier est difficilement compressible, ce qui permet à la pièce de retrouver sa forme naturelle après avoir été relâchée.

- Faible coefficient d'allongement résiduel. En présence d'une source de pression extérieure, un tel matériau prend une forme appropriée. Cependant, après la disparition d'une telle source de pression, la pièce reprend sa forme ancienne. Plus le coefficient de tension résiduelle est faible, plus le matériau subit une déformation permanente lorsque la source externe de pression disparaît.

- Bonne ténacité. Lorsque le ressort en acier est comprimé, la pièce ne se fissure pas, sa structure cristalline est conservée, et ne se désagrège pas en plusieurs parties. La résistance naturelle de la pièce peut être augmentée en introduisant divers additifs d'alliage (nickel, chrome, titane, plomb) dans l'alliage d'acier.

- Bonne résistance à la corrosion (avec des composants en alliage). Si le ressort est en acier à haute teneur en chrome, il résistera bien à la corrosion. La physique du processus ressemble à ceci : s'il y a du chrome dans le métal, un mince film d'oxyde est créé à la surface du matériau. Un tel film évite le contact du fer avec l'oxygène, l'azote, ce qui minimise les risques de rouille.

- Inertie chimique (en présence de composants d'alliage). Les additifs d'alliage à base de vanadium, de tungstène, d'aluminium, de sélénium et de silicium réduisent le risque de contact du fer avec des substances externes. Par conséquent, lorsqu'un métal entre en contact avec une substance chimique, aucune réaction redox ne se produit. Cela rend le ressort chimiquement inerte.

Additifs d'alliage

Pour que l'acier-ressort devienne élastique, il doit subir un recuit sur toute sa section. Ce point est très important. Si vous l'ignorez, une limite d'élasticité élevée ne se produira que dans certains fragments de la pièce. Par conséquent, avec une compression prolongée, une telle pièce peut se fissurer, se casser ou éclater.

Lors du choix d'un alliage d'acier pour la fabrication d'un élément ressort-ressort, il faut se rappeler la concentration des additifs d'alliage. La concentration optimale de carbone dans l'alliage est de 0,5 à 0,7 %. L'utilisation d'un matériau avec une teneur en carbone plus élevée est autorisée, mais cela n'a pas beaucoup de sens pratique. En effet, dans ce cas, le risque de fissuration du matériau sous charge prolongée augmente considérablement, ce qui rend le ressort en acier inutile.

Quelques exigences supplémentaires concernant le contenu des ajouts d'alliage :

- Silicium - pas plus de 2,5%.

- Manganèse - jusqu'à 1,1%.

- Tungstène - jusqu'à 1,2%.

- Nickel - pas plus de 1,7%.

Pour obtenir de l'acier à ressort, le durcissement d'un matériau en acier commun est utilisé. La trempe est recommandée à une température de l'ordre de + 800-900 degrés. Lors de la trempe, la limite d'élasticité augmente considérablement, mais en même temps une grande quantité de martensite se forme, ce qui affecte négativement l'élasticité. Diverses technologies sont utilisées pour détruire la martensite. La meilleure technique consiste à utiliser la trempe à des températures moyennes (400-500 degrés).

Inconvénients de l'acier à ressort

- Mauvaise soudabilité. Le durcissement entraîne une déformation partielle, la destruction de la couche externe du matériau. Dans le cas du soudage, la fusion de la couche durcie externe peut entraîner une soudure de mauvaise qualité et fissurée.

- Coupe problématique. L'alliage d'acier à ressort a une haute résistance à la déformation élastique, il sera donc difficile de couper un tel matériau.

Notre fabrication

Un dispositif pour aligner le fil d'acier d'un diamètre de 6-10 mm et une bande de 20x3 30-4 mm avec un entraînement manuel. Sert à redresser le fil d'acier galvanisé d'un diamètre de 6 à 10 mm, ainsi que la bande d'acier galvanisé de 20x3 mm, 30x4 mm. Les conducteurs ronds et plats sont fournis en bobines de 40 à 50 kg.

Afin de réaliser une installation de haute qualité d'une borne à air « mesh » en fil d'acier sur un toit plat, il est nécessaire de poser le fil dans les supports et de connecter les nœuds à l'aide des bornes. Le fil est posé dans des alvéoles de 6x6 m, 10x10, 12x12 m. Afin de poser uniformément le conducteur du "maille", il doit être redressé à partir de l'état torsadé. Le fil d'acier galvanisé de 8 et 10 mm est difficile à redresser manuellement, en particulier l'acier d'un diamètre de 10 mm, et à l'état redressé, il y aura des irrégularités dues à un redressage inégal.

Pour la pose de conducteurs de paratonnerres sur le toit, les cheminées et autres structures de bâtiments et de structures, l'installation de conducteurs dans des supports, il est nécessaire de les poser aussi uniformément que possible sans se plier. La raison en est l'aspect esthétique, ainsi que les irrégularités, à la suite desquelles le fil peut se détacher des supports ou le support lui-même peut être endommagé.

Pour faciliter l'installation, notre société propose cet appareil pour redresser les conducteurs à partir de neuf rouleaux, ce qui vous permettra de gagner du temps lors de l'installation des "filets" de protection contre la foudre, ainsi que de monter les conducteurs le plus rapidement possible sans craindre de démonter des sections de fil inégales et bande.

La conception de la machine à dresser le fil vous permet de l'installer à une hauteur de 0,5 m du toit ou du sol sur toute structure en bois ou en métal, d'ajuster la pression des rouleaux sur le conducteur et d'obtenir la planéité du fil ou de l'acier déshabiller.

Par exemple:

- installation sur palettes en bois - 5 minutes ;

- vissage des vis dans le bois - 2 minutes ;

- réglage des galets presseurs du conducteur de 5 à 15 minutes ;

- déroulement d'une bobine standard 115 m 5-7 minutes

- coupe aux longueurs requises de 5 à 20 minutes

Au total, en moyenne, jusqu'à 1 heure, vous pouvez dérouler et préparer du fil d'acier galvanisé d'un diamètre de 8 mm pour l'installation. Pour un bâtiment à toit plat mesurant 50x20 m et une hauteur de 10 m, environ 3 bobines de fil peuvent être nécessaires, ce qui signifie qu'en 3 heures vous pouvez préparer le conducteur pour la pose sur le toit et les conducteurs de descente, sans dépenser un travail jour dessus.

Application de ressorts de compression en fonction du matériau

Le champ d'application de ces produits est très large. La fabrication de ressorts selon les dessins du client, ainsi que de produits standard, est demandée lors de l'assemblage de divers mécanismes dans l'industrie automobile, des machines-outils, la production d'instruments de mesure, etc.

Le champ d'application de ces produits est très large. La fabrication de ressorts selon les dessins du client, ainsi que de produits standard, est demandée lors de l'assemblage de divers mécanismes dans l'industrie automobile, les machines-outils, la production d'instruments de mesure, etc.

L'acier allié est utilisé dans la fabrication de pièces soumises à de lourdes charges à des températures extrêmement élevées ou basses. Des ressorts de compression de ce type sont également vendus sur notre site Internet.

L'acier inoxydable est un matériau à usage plus général; les ressorts de celui-ci peuvent être installés dans tous les appareils ménagers ou mécanismes à usage non industriel. Les produits en acier inoxydable ont une bonne résistance à la corrosion et peuvent être utilisés à des températures élevées.

Les métaux non ferreux sont également largement utilisés pour la fabrication de ressorts de compression, en particulier pour les fils étirés à froid. Le matériau est suffisamment conducteur d'électricité, résistant à la corrosion et à la chaleur.

Des alliages spéciaux à haute température sont utilisés dans la production de ressorts qui sont montés dans des dispositifs et des mécanismes fonctionnant à des températures élevées et basses. Les produits sont largement utilisés dans l'industrie, car ils ont des propriétés non magnétiques et une résistance électrique élevée.

Des produits de divers matériaux vous sont proposés par l'usine de Slantsevo Springs. Nous réalisons la production de ressorts à Saint-Pétersbourg. Notre usine est une entreprise puissante, qui dispose de tous les équipements importés et nationaux nécessaires à la production de produits de qualité.Vous pouvez nous contacter si vous avez besoin de ressorts sur mesure à Saint-Pétersbourg. Toutes les coordonnées sont indiquées sur le site.

Instructions pas à pas

Étape 1

La première chose à faire si vous envisagez de fabriquer un ressort de vos propres mains est de choisir le matériau d'un tel produit. Le matériau optimal dans ce cas est un autre ressort (l'essentiel est que le diamètre du fil à partir duquel il est fabriqué corresponde à la section transversale des spires du ressort que vous devez fabriquer).

En sélectionnant le matériau d'un vieux ressort, vous pouvez être sûr que le fil est en acier trempé à haute teneur en carbone

Étape 2

Le recuit du fil pour le ressort, comme mentionné ci-dessus, vous permettra de le rendre plus plastique, et vous pourrez facilement l'aligner et l'enrouler sur le mandrin. Pour effectuer cette procédure, il est préférable d'utiliser un poêle spécial, mais si vous n'en avez pas à votre disposition, vous pouvez utiliser tout autre appareil fondu avec du bois.

Dans un tel four, il est nécessaire d'allumer du bois de chauffage de bouleau et, lorsqu'il se transforme en charbons, y mettre un ressort, le fil à partir duquel vous allez utiliser. Une fois la source chauffée au rouge, les charbons doivent être déplacés sur le côté et le produit chauffé doit pouvoir refroidir avec le four. Après refroidissement, le fil deviendra beaucoup plus ductile et vous pourrez facilement le travailler à la maison.

Étape 3

Le fil devenu mou doit être soigneusement nivelé et commencé à s'enrouler sur un mandrin du diamètre requis.

Lors de l'exécution de cette procédure, il est important de s'assurer que les virages sont situés à proximité les uns des autres. Si vous n'avez jamais travaillé sur les ressorts de remontage auparavant, vous pouvez prévisualiser la vidéo de formation, qui est facile à trouver sur Internet.

Vous pouvez utiliser un tournevis pour enrouler un petit ressort

Étape 4

Pour que votre nouveau ressort ait la résilience requise, il doit être durci. Un traitement thermique tel que le durcissement rendra le matériau plus dur et plus résistant. Pour le durcissement, le ressort fini doit être chauffé à une température de 830 à 870 °, pour laquelle un brûleur à gaz peut être utilisé. Vous pouvez vous laisser guider par le fait que la température de durcissement requise a été atteinte par la couleur de la source chaude : elle doit virer au rouge clair. Pour identifier avec précision une telle couleur, reportez-vous également à la vidéo. Après chauffage à la température requise, le ressort doit être refroidi dans de l'huile de transformateur ou de broche.

Les couleurs de l'acier chaud

Étape 5

Après durcissement, le ressort doit être maintenu dans un état comprimé pendant 20 à 40 heures, puis ses extrémités doivent être meulées pour obtenir le produit de la taille requise.

3 Autres exigences pour les aciers à ressort selon GOST

Le rétrécissement relatif des produits laminés varie de 20 (65S2VA, 60 C2A) à 35% (acier inoxydable 50 KhGFA), allongement relatif - de 5 à 10%, résistance à la rupture - de 980 (acier 65) à 1860 (65S2VA) MPA, limite de fluidité - de 785 (60G) à 1665 (65S2VA) MPa.

Les fils, feuillards et tiges forgés et laminés à chaud doivent être coupés. Dans ce cas, le pliage du produit laminé, les bavures ne sont pas autorisées. Dans les cas où la coupe est effectuée sous marteaux ou sur presses, la bande et les tiges peuvent présenter des froissements insignifiants à leurs extrémités. Cependant, le consommateur a le droit d'exiger l'élimination de ce défaut.

La décarburation totale dans sa profondeur peut être la suivante :

- pour les alliages dopés au silicium - 2,5% (avec une épaisseur ou une section de produits laminés inférieure à 8 mm), 2% (plus de 8 mm);

- pour le reste - 2 et 1,5%.

Les barres rondes laminées à chaud sont produites sans couche décarburée.

Les aciers à ressort 55S2 et 55S2A, 50KhGA, 50KhG et 50KhGFA, 60S2A et 60S2 sont étudiés pour l'indice de grain austénitique. Selon Gosstandart 5639, il ne devrait pas être supérieur au cinquième nombre (pour 50HGFA - pas supérieur au sixième).

Le consommateur peut exiger que l'acier que nous décrivons (les nuances peuvent être différentes) soit produit :