Avantages et inconvénients

Le fabricant positionne le polycarbonate cellulaire Borrex comme une marque premium. Ainsi, par rapport à Sotalight, Berolux et Serres Sibériennes, SPK Borrex :

- Plus durable. Calculé pour 1 m², le polycarbonate Borrex 4 mm pèse 0,8 kg, tandis que Berolux avec la même épaisseur - 0,7 kg et "Serres sibériennes" - 0,6 kg.

- Plus durable... La garantie constructeur du polycarbonate alvéolaire transparent Borrex est de 15 ans contre 10 ans et encore moins pour les autres marques.

- Plus varié... Le choix de la structure est extrêmement important pour les exigences de haute résistance. Borex a un plus grand nombre de variantes de la structure interne, même sans tenir compte de la modification renforcée "Titan".

Par rapport aux autres marques de la même usine, le polycarbonate alvéolaire Borex n'a qu'un seul inconvénient : le prix. Il coûte 15 à 60% de plus, selon la marque et l'épaisseur.

Plus la densité est élevée, meilleure est la protection UV

Le poids de 1 m² de polycarbonate alvéolaire ou, plus précisément, sa densité, à structure identique, ne dépend que d'une seule chose : l'épaisseur des feuilles de support. Et puis tout est simple : plus ces feuilles sont épaisses, plus la couche qui protège le matériau des rayons UV peut être épaisse ; plus la couche protectrice est épaisse, plus la feuille de polycarbonate durera longtemps.

Sinon, les avantages sont standards :

- translucidité - transmet jusqu'à 88 % des rayons du spectre visible ;

- résistance aux chocs - le polycarbonate alvéolaire Borrex 6 mm et plus absorbe à partir de 27 N * m, et 4 mm - 21,3 N * m ;

- la flexibilité - rayon de courbure jusqu'à 700 mm;

- faciliter - 1 m² de tôle d'une épaisseur de 4 mm ne pèse que 0,8 kg, et 6 mm - 1,3 kg ;

- large plage de température de fonctionnement - de -50 à +120°С ;

- garde au chaud - la conductivité thermique du matériau atteint 1,5 W / (m² • ° С) ;

- matériau insonorisant - réduit le niveau de bruit de 16-23 dB ;

- la sécurité incendie - La feuille de polycarbonate Borrex est difficilement inflammable (groupe B1), ne propage pas de flamme (groupe RP1), ne fume pratiquement pas (groupe D2), ne brûle presque pas (groupe G2) ;

- résistance à une gamme de produits chimiques: acides, solutions de sels, graisses;

- assemblage et traitement faciles - vous pouvez couper le matériau avec une scie circulaire ordinaire;

- bas prix - le plastique cellulaire est moins cher que la plupart des autres matériaux de construction.

Certaines de ces propriétés sont typiques du polycarbonate en général, par exemple la sécurité incendie. Mais la plupart des avantages sont dus à la structure creuse.

Les feuilles de polycarbonate alvéolaire présentent également des inconvénients :

- Formation de gouttelettes lors de la combustion. Le polycarbonate lui-même est auto-extinguible et ne propage pas de flamme, mais lorsqu'il est fondu, il s'écoule. Ces gouttelettes incandescentes peuvent facilement mettre le feu à un isolant ou à un cadre en bois situé en dessous.

- Possibilité de contamination de la cavité. Si les joints entre les feuilles sont mal scellés, la saleté, la poussière, l'eau pénètreront dans les cavités et les micro-organismes se multiplieront. Cela réduira de manière irréversible la transmission lumineuse et l'esthétique du matériau.

- Légère rigidité. Le plastique en polycarbonate fléchit même sous de très faibles charges ponctuelles.

- La complexité de l'imperméabilisation. Le polycarbonate cellulaire change de taille en fonction de la température : il se dilate à haute température, diminue à basse température. Les fixations doivent permettre au matériau de "jouer", tout en maintenant l'étanchéité du revêtement. C'est difficile à faire et tout défaut d'installation entraîne des fuites sur le toit.

- Forte électrification. Le matériau est électrifié de littéralement tout : frottement pendant le transport, essuyage avec un chiffon avant l'installation. De ce fait, la poussière y adhère bien, il est donc nécessaire de laver le toit et les façades avec des vitrages en polycarbonate assez souvent pour maintenir la transparence.

- Durée de vie courte... Le polycarbonate cellulaire dure 10 à 20 ans, selon la marque, puis les feuilles doivent être changées. Ce n'est pas mal par rapport à d'autres plastiques transparents, mais pratiquement rien par rapport au verre.

- Non résistant aux alcalis, hydrocarbures aromatiques, cétones.

Comment travailler la matière ?

À la maison, une feuille de polycarbonate monolithique ou moulé peut être soumise à différents types de traitement. Le plus souvent, le pliage, la découpe, la connexion des couches individuelles par collage sont effectués. Ce polymère ne crée pas de difficultés particulières de mise en œuvre, il est bien adapté à la découpe avec des outils manuels ou électriques.

Découpe à domicile

Le polycarbonate coulé ou extrudé sans mailles ne peut pas être simplement scié sans préparation préalable. Mieux encore, il se prête à la coupe avec une meuleuse avec un disque pour métal n° 125 installé dessus. Dans ce cas, la coupe est obtenue sans bavures ni copeaux. Et vous pouvez également effectuer une découpe laser de feuilles, utilisez une scie sauteuse avec une lime fine. Plus l'élément de coupe est tranchant, meilleure sera la procédure.

Au cours de la coupe, il convient de respecter certaines recommandations.

- La feuille est coupée uniquement en position horizontale, en la plaçant sur une surface propre et plane. Toute saillie et autre obstruction entraînera des fissures ou des déformations.

- La ligne de coupe doit être appliquée à l'avance. La façon la plus pratique de le faire est d'utiliser un marqueur.

- Les panneaux de moins de 2 mm d'épaisseur sont découpés en pile, reliés par des pinces. Cela évitera de fissurer le matériau.

- La découpe doit se faire de côté avec une protection UV. Le film protecteur n'est retiré qu'à la fin des travaux.

Les éléments de grande taille sont plus faciles à couper en les plaçant sur une surface plane. Une planche est posée sur le dessus, sur laquelle le maître peut se déplacer librement.

Comment plier une feuille à la maison?

Le polycarbonate monolithique se prête assez bien au pliage, mais compte tenu de son rayon caractéristique. Vous pouvez donner à la feuille la forme souhaitée à l'aide d'un établi de serrurier et d'un étau. Le matériau transparent ou coloré est placé sur un établi, serré, puis ajusté manuellement au niveau de pliage souhaité

Il est important de ne pas utiliser une force excessive pour maintenir l'intégrité de la dalle.

Technologie de collage

Le besoin de coller du polycarbonate survient le plus souvent lors de l'assemblage de feuilles dans des serres ou d'autres structures. La connexion des éléments est réalisée à l'aide de compositions chimiques spéciales qui n'affectent pas les caractéristiques principales du matériau. Dans les produits légers et non chargés - serres, hangars - vous pouvez utiliser plusieurs options pour les adhésifs.

- Adhésifs à un composant. Ils conviennent également pour le montage de plaques de polycarbonate sur des surfaces en caoutchouc, en métal, en verre ou en polymère. Il existe de nombreux produits dans cette catégorie, vous pouvez choisir Vitralit 5634, Cosmofen, Mastic silicone. Les adhésifs monocomposants se caractérisent par un durcissement rapide, ils ne craignent pas l'humidité et les températures élevées.

- EVA. Les adhésifs à base d'éthylène-acétate de vinyle conviennent pour relier des matériaux polymères entre eux dans différents plans. C'est un bon choix pour créer des produits multicouches.

- Adhésifs durcissant à chaud. Fournit une force de liaison maximale. Les meilleures formulations sont à base de polyamide.

Dans les structures exploitées sous charges, des colles à deux composants doivent être utilisées - Acrifix, Altuglas. Des formulations à base de polyuréthane, qui forment une couture élastique transparente, conviennent. Les adhésifs silicones sont souvent utilisés pour sceller les joints. Le polycarbonate peut être fixé sur des surfaces planes avec un ruban adhésif double face spécial sur une base en mousse acrylique. Il est recommandé d'appliquer des adhésifs de type thermoplastique, silicone, polyuréthane, ainsi qu'un durcissement rapide avec un pistolet de montage.

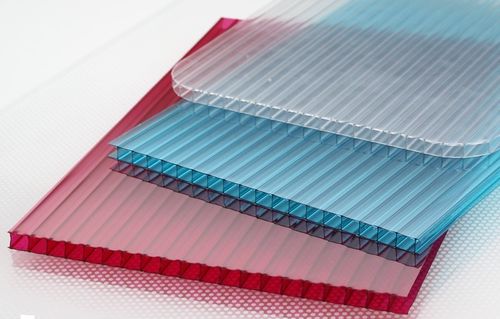

Qu'est-ce que le polycarbonate cellulaire

En coupe transversale, la feuille ressemble à un nid d'abeilles de forme rectangulaire ou triangulaire, d'où le nom du matériau lui-même.La matière première est le polycarbonate granulaire, qui se forme à la suite de la condensation de polyesters d'acide carbonique et de composés dihydroxylés. Le polymère appartient au groupe des plastiques thermodurcissables et possède un certain nombre de propriétés uniques.

La production industrielle de polycarbonate cellulaire est réalisée à l'aide de la technologie d'extrusion à partir de matières premières granulaires. La production est réalisée conformément aux spécifications techniques TU-2256-001-54141872-2006. Ce document sert également de guide pour la certification du matériel dans notre pays.

Les principaux paramètres et dimensions linéaires des panneaux doivent être strictement conformes aux exigences des normes.

La structure du polycarbonate alvéolaire en section transversale peut être de deux types:

Ses feuilles sont produites avec la structure suivante :

2H - Bicouche à cellules rectangulaires.

3X - structure à trois couches avec une combinaison de cellules rectangulaires avec des cloisons inclinées supplémentaires.

3H - feuilles à trois couches avec une structure en nid d'abeille rectangulaire, produites avec une épaisseur de 6, 8, 10 mm.

5W - les feuilles à cinq couches avec une structure rectangulaire en nid d'abeille ont généralement une épaisseur de 16 à 20 mm.

5X - feuilles à cinq couches composées de nervures droites et inclinées, produites avec une épaisseur de 25 mm.

Les dimensions linéaires des feuilles de polycarbonate alvéolaire sont données dans le tableau :

| Caractéristiques | Unité des mesures | Options | |||||||

|---|---|---|---|---|---|---|---|---|---|

| Épaisseur de feuillle | mm | 4 | 6 | 8 | 10 | 16 | 16 | 20 | 25 |

| Nombre de couches (murs) | 2H | 2H | 2H | 2H | 3X | 3H | 6H | 5X | |

| Structure en nid d'abeille | |||||||||

| Distance entre raidisseurs | mm | 6 | 6 | 10,5 | 10,5 | 25 | 16 | 20 | 20 |

| Largeur de la feuille | m | 2,1 | 1,2 | ||||||

| Rayon de courbure minimum | m | 0,7 | 0,9 | 1,2 | 1,5 | 2,4 | 2,4 | 3,0 | Non recommandé |

| Poids spécifique de la feuille | kg/m2 | 0,8 | 1,3 | 1,5 | 1,7 | 2,5 | 2,8 | 3,1 | 3,4 |

| Longueur du panneau | mm | 6000 et 12000 (un écart par rapport à la taille nominale de 1,5 mm pour les feuilles transparentes et de 3 mm pour les feuilles colorées est autorisé) |

Il est permis d'émettre des panneaux avec d'autres paramètres que ceux spécifiés dans les conditions techniques convenues avec le client. L'épaisseur des raidisseurs est déterminée par le fabricant, l'écart maximal admissible pour cette valeur n'est pas défini.

Avantages du polycarbonate monolithique

Traditionnellement, on pense que le polycarbonate monolithique est plus souvent utilisé dans la construction en raison du fait qu'il se dégrade plus lentement et est plus résistant aux influences extérieures. Mais ce sont loin d'être ses seuls avantages.

Vous avez besoin de polycarbonate monolithique si les qualités suivantes sont les plus importantes dans les exigences de conception :

- Force. Contrairement au polycarbonate cellulaire, le monolithique est beaucoup plus résistant et résiste mieux aux chocs. C'est pourquoi il est recommandé de l'utiliser comme murs pour les structures temporaires ou pour les auvents au-dessus des entrées. L'utilisation d'une feuille sans cavités offre une protection plus fiable contre les chutes d'objets en hauteur.

- Résistance à des charges constantes. Par exemple, si nous parlons d'une serre, la neige s'y accumulera régulièrement dans les régions enneigées. Il en va de même pour les bâtiments situés dans des endroits où les vents violents font souvent rage. Dans de telles conditions, le polycarbonate monolithique durera beaucoup plus longtemps qu'un polycarbonate cellulaire.

- Transparence. Un autre avantage incontestable des feuilles sans ponts internes est la haute transparence. Des plaques non profilées de haute qualité pourraient bien « concurrencer » le verre en transparence. L'absence de nervures de rigidification à l'intérieur de la tôle permet de voir très clairement à travers, surtout si la teinture n'est pas utilisée.

- Sauvegarde du paramètre de transmission lumineuse en présence de teinte. Si vous ajoutez une couche colorée au polycarbonate cellulaire, il perd considérablement le pourcentage de transmission lumineuse et ne peut pas être utilisé pour une serre. Mais une teinte faible pour une feuille monolithique fournit suffisamment de lumière pour les plantes. Ainsi, il peut être utilisé pour couvrir des serres ou des serres. Il est toutefois recommandé d'éviter les teintes sombres.

- Aspect esthétique.L'absence de nervures de raidissement à l'intérieur de la feuille rend le polycarbonate monolithique presque complètement transparent, ce qui donne un aspect particulier. Les deux matériaux ont l'air modernes, mais ce sont les feuilles monolithiques qui ajoutent de l'élégance au bâtiment et ajoutent de l'élégance aux formes.

Caractéristiques principales

| Couleurs: | Épaisseur, mm : | Taille de la feuille, mm : | mer prix, roubles: |

|---|---|---|---|

| transparent, jaune, orange, bordeaux, rouge, marron, bronze, bleu, vert, turquoise, argenté, laiteux | 4 | 2100/12000 | 4 650 |

| 6 | 2100/12000 | 8 100 | |

| 8 | 2100/12000 | 9 600 | |

| 10 | 2100/12000 | 10 700 | |

| 16 | 2100/12000 | 18 600 | |

| 20 | 2100/12000 | 22 100 | |

| 25 | 2100/12000 | 26 700 |

Haute résistance aux chocs - Les plaques polymères Karboglass se distinguent par leur haute résistance et sont nettement supérieures en termes de résistance au silicate et au verre acrylique. De plus, ils se caractérisent par un coût abordable. À en juger par les avis des consommateurs, c'est le meilleur matériau pour la construction de serres, serres, serres, etc.

- Sécurité - sa supériorité s'exprime non seulement dans l'incombustibilité, mais également dans le faible risque de blessure, car le polycarbonate cellulaire Carboglass se distingue par une bonne résistance aux chocs. En cas de dommages graves, la feuille ne s'effrite pas en fragments, mais se déforme et se brise, formant des fragments aux bords non coupants, ce qui réduit considérablement les risques pour la santé.

- Protection UV - Le polycarbonate absorbe partiellement la lumière UV, protégeant les plantes des brûlures. Cependant, le polymère lui-même n'est pas suffisamment résistant aux rayons UV. Pour garantir une longue durée de vie des produits, le polycarbonate Karboglass est recouvert de trois couches d'un revêtement protecteur.

- La transmission lumineuse est le paramètre le plus important pour un matériau translucide. Pour les produits Karboglass, ce chiffre est l'un des plus élevés - jusqu'à 86%.

- Plage de travail - les panneaux tolèrent parfaitement aussi bien l'action de la chaleur que les froids les plus sévères. Plage de température de fonctionnement : de -40 à +120 C.

- Isolation thermique - le matériau offre une isolation thermique et phonique de première classe de la pièce, réduisant ainsi le besoin de chauffage. Selon les avis des consommateurs, les économies peuvent aller jusqu'à 30 %.

- Résistance chimique - les caractéristiques positives du polymère incluent la résistance à l'action de la plupart des produits chimiques agressifs. Par conséquent, les panneaux en nid d'abeille sont volontiers utilisés dans la construction d'installations industrielles.

Flexibilité - les toits de serre plats et en pente se caractérisent par un inconvénient - la neige et l'humidité sont retenues à leur surface, ce qui réduit considérablement le niveau d'éclairage et nécessite un nettoyage périodique. Les conceptions arrondies n'ont pas cet inconvénient. Le polycarbonate alvéolaire Karboglass vous permet de réaliser facilement de tels projets. La structure alvéolaire permet de plier la feuille sans perdre ses propriétés. La photo montre une serre avec un toit arrondi.

Formes de libération du produit

Les dimensions des panneaux alvéolés Carboglass correspondent aux normes : la longueur du produit est de 6 ou 12 m, la largeur est de 2,1 m, l'épaisseur de la plaque et sa structure sont différentes. Le fabricant produit des panneaux des plus grandes tailles.

4 et 6 mm - matériau léger recommandé pour la construction de serres printemps-été. Feuille à deux couches avec nid d'abeille rectangulaire ou triangulaire.

- et 10 mm - peut être utilisé dans la construction de serres d'hiver et de serres, car il est très durable et est capable de résister à de fortes charges de neige et de vent. Les nids d'abeilles dans les panneaux ne sont que rectangulaires, mais le produit lui-même peut être composé de deux ou quatre feuilles.

- 16 mm - peut avoir une structure à deux ou quatre couches. Le nombre de couches augmente le degré d'isolation thermique.

- 20 et 25 mm - se composent de quatre feuilles. 25 mm sont également disponibles sous forme de cinq chambres. Un tel matériau peut être classé en toute sécurité comme acoustique.

La gamme de couleurs du polycarbonate Karboglass est très large : panneaux transparents - en fait pour les serres, translucides - glace pilée, et feuilles de différentes nuances de couleurs - bleu, turquoise, rouge, vert, ainsi que jaune, bordeaux, argent et marron.Il existe également une couleur bronze tendance.

Lors du choix de la couleur appropriée, vous devez faire attention au fait que le coefficient de dilatation thermique et le niveau de translucidité dépendent dans une large mesure de la couleur. Ainsi, par exemple, la version transparente réagit le moins à l'effet de la température, tandis que les panneaux en bronze se caractérisent par un coefficient de dilatation thermique de 2,5 mm/m, qui doit être pris en compte lors de l'installation

La photo montre les panneaux Karboglass colorés.

Pose de polycarbonate alvéolaire

comment couper du polycarbonate

La découpe de feuilles de polycarbonate est très facile. Si l'épaisseur est de 4 à 10 mm, le polycarbonate alvéolaire est découpé au couteau.

Certes, pour que la coupe soit droite, il est préférable d'utiliser une scie avec une emphase et une vitesse élevée, qui a une lame avec des dents fines non divisées et des alliages renforcés durs.

Une fois la découpe terminée, il est nécessaire de retirer les copeaux des cavités internes.

Comment percer

Pour percer le polycarbonate alvéolaire, dont l'épaisseur varie de 4 à 40 mm, des forets métalliques tranchants sont utilisés. Dans ce cas, il est nécessaire de percer entre les raidisseurs. Dans ce cas, vous devez retirer le trou du bord du panneau d'environ 4 cm.

perçage polycarbonate

Joints d'étanchéité

Une attention particulière doit être portée à la fermeture correcte des extrémités des panneaux. Si une disposition verticale ou inclinée est supposée, les extrémités situées en haut doivent être fermées avec un ruban en aluminium auto-adhésif continu, les inférieures avec un ruban perforé, ce qui empêchera la pénétration de contaminants et assurera l'évacuation des condensats.

scellement d'extrémité

Si l'installation de polycarbonate alvéolaire est réalisée sous l'arche, toutes les extrémités doivent être recouvertes d'un film perforé.

Le profilé pour polycarbonate alvéolé a une conception qui assure une fixation fiable des extrémités, de sorte qu'une fixation supplémentaire n'est pas nécessaire.

Afin d'assurer l'évacuation des condensats, vous devez percer des trous dans le profilé à l'aide d'un foret fin.

Règles d'or pour l'édition

- Les extrémités ne doivent en aucun cas être laissées ouvertes, car cela réduirait la transparence et la durée de vie.

- N'utilisez pas de ruban adhésif ordinaire pour sceller les extrémités.

- Les extrémités inférieures ne doivent pas être fermées hermétiquement.

Si vous avez choisi le polycarbonate alvéolaire, l'installation doit être effectuée en tenant uniquement compte du fait que les nervures situées à l'intérieur sont situées sur une longueur pouvant atteindre 12 mètres. Dans ce cas, le panneau de la structure doit être orienté de manière à ce que le condensat qui s'y formera puisse s'évacuer et s'évacuer sans encombre.

Pour une installation à l'extérieur, il est préférable d'utiliser du polycarbonate alvéolaire, doté d'une couche protectrice de stabilisation UV, qui est appliquée sur la feuille de l'extérieur.

enlever la couche protectrice

Il est impossible de plier une feuille de polycarbonate alvéolaire - des déformations peuvent se former sur le matériau et sa durée de vie sera considérablement réduite.

Feuilles de fixation

La fixation du polycarbonate cellulaire est réalisée à l'aide de vis autotaraudeuses ou de rondelles thermiques spéciales.

fixation avec rondelles thermiques

La rondelle thermique comprend une rondelle en plastique avec un pied qui correspond à l'épaisseur du panneau, un couvercle encliquetable et une rondelle d'étanchéité.

Les rondelles thermiques assurent une fixation étanche et fiable, et les soi-disant "ponts froids", qui se forment lors de l'utilisation de vis autotaraudeuses, sont également éliminés. De plus, la rondelle thermique empêche les panneaux de s'écraser.

N'oubliez pas que vous ne pouvez cependant pas fixer les panneaux de manière rigide, ainsi que fixer les panneaux avec des clous, des rivets et des rondelles inadaptées. Il n'est pas non plus nécessaire de trop serrer les vis. Des fixations incorrectes peuvent augmenter le poids du polycarbonate, ce qui affectera négativement sa durée de vie.

Pose de profils

types de profils

Les panneaux monoblocs sont montés en insérant une rainure dans des profilés qui correspondent à l'épaisseur du polycarbonate.Le profilé est fixé avec des vis autotaraudeuses aux supports longitudinaux.

Installation avec des profils divisés

Plusieurs trous doivent être percés tous les 30 cm.

Ensuite, vous devez attacher au cadre et poser les panneaux dessus, tout en laissant un espace de 3,5 à 5 mm

Ici, il est très important de ne pas oublier de "marcher" le long du profilé avec un mastic et de tout faire très soigneusement, car si vous utilisez du polycarbonate cellulaire transparent, tous les défauts seront visibles à travers celui-ci et l'aspect esthétique en souffrira. Cependant, si vous pensez qu'en utilisant du polycarbonate cellulaire coloré, vous pourrez faire le travail "n'importe comment", alors vous vous trompez grandement: l'esthétique, bien sûr, n'en souffrira pas, mais la fiabilité et la durabilité le sont certainement.

À la fin, vous devez casser le profil à l'aide d'un maillet en bois.

Caractéristiques techniques du polycarbonate

Durabilité - la résistance aux chocs et à la flexion est de loin supérieure au verre conventionnel et à son homologue acrylique. Son utilisation dans la construction de grands objets - halls d'exposition, ateliers industriels, hangars extérieurs volumineux, repose sur cette qualité même. Le polycarbonate prend la première place dans la résistance des matériaux translucides. Densité - varie de 0,68 à 3 kg / m². m en fonction de l'épaisseur de la tôle et de sa structure. Évidemment, même des panneaux très volumineux seront légers, ce qui facilite grandement le processus d'installation. Les petits objets, comme une serre dans un jardin ou une véranda attenante, peuvent être facilement réalisés à la main. Transmission de la lumière - a une plage de 75 à 86%, ce qui est tout à fait comparable aux paramètres du verre de silicate. Dans ce cas, le polymère absorbe partiellement le rayonnement ultraviolet

Un facteur de dissipation adéquat offre une protection contre la lumière directe du soleil, ce qui est très important pour les serres. Propriétés d'isolation thermique - 0,36-0,57 m2С / W, ce qui dépasse considérablement les performances du verre au silicate

Une serre recouverte de polycarbonate permettra à son propriétaire d'économiser jusqu'à 30% sur le chauffage. La flexibilité est une qualité très appréciée des designers, grâce à laquelle le matériau est si largement utilisé dans les projets publicitaires. Il est possible de construire des éléments courbes de presque toutes sortes à partir de panneaux sans utiliser d'équipement spécial. La plage de température d'utilisation est de -40 à +120 C. Le polycarbonate est le plastique polymère le plus résistant au gel. La sécurité incendie est une caractéristique qui permet au matériau de gagner en supériorité sur le verre acrylique. Contrairement à ce dernier, le polycarbonate est ininflammable et ne supporte pas la combustion.

Polycarbonate alvéolaire

Caractéristiques principales

Au stade de la production, les molécules de polycarbonate pénètrent dans un dispositif spécial - une extrudeuse. De là, sous une pression accrue, ils sont extrudés dans une forme spéciale pour créer des panneaux en tôle. Ensuite, le matériau est découpé en couches et recouvert d'un film protecteur. La technologie de fabrication du polycarbonate cellulaire affecte directement les propriétés de performance du matériau. Au cours du traitement, il devient plus durable, résistant aux contraintes mécaniques et a une capacité portante exceptionnelle. Le polycarbonate cellulaire conforme à GOST R 56712-2015 présente les caractéristiques techniques et opérationnelles suivantes.

Force

La résistance aux chocs et autres dommages mécaniques du polycarbonate cellulaire est plusieurs fois supérieure à celle du verre. Ces propriétés permettent d'utiliser le matériau pour la pose de structures anti-vandalisme, il est quasiment impossible de les endommager.

Résistant à l'humidité et aux produits chimiques

Les plaques utilisées en finition sont souvent exposées à des facteurs externes défavorables qui aggravent leur structure. Le polycarbonate cellulaire résiste à la grande majorité des composés chimiques. Il n'a pas peur :

- acides minéraux à haute concentration;

- sels à réaction neutre ou acide;

- la plupart des agents oxydants et réducteurs ;

- composés alcooliques, à l'exception du méthanol.

Dans le même temps, il existe des matériaux avec lesquels il vaut mieux ne pas associer le polycarbonate alvéolaire :

- béton et ciment;

- agents de nettoyage agressifs;

- mastics à base de composés alcalins, d'ammoniac ou d'acide acétique;

- insecticides;

- alcool méthylique;

- solvants de type aromatiques et halogènes.

Transmission lumineuse

Le polycarbonate cellulaire transmet 80 à 88 % du spectre des couleurs visibles. C'est moins que celui du verre de silicate. Néanmoins, ce niveau est tout à fait suffisant pour utiliser le matériau pour la construction de serres et de serres.

Isolation thermique

Le polycarbonate cellulaire se caractérise par des propriétés d'isolation thermique exceptionnelles. Une conductivité thermique optimale est obtenue grâce à la présence de particules d'air dans la structure, ainsi qu'au degré élevé de résistance thermique du plastique lui-même.

Durée de vie

Les fabricants de carbonate cellulaire affirment que ce matériau conserve ses propriétés techniques et opérationnelles pendant 10 ans si toutes les exigences d'installation et d'entretien du matériau sont remplies. La surface extérieure de la feuille est traitée avec un revêtement spécial, qui garantit une haute protection contre les rayons UV. Sans un tel revêtement, la transparence du plastique peut diminuer de 10 à 15 % au cours des 6 premières années. Des dommages au revêtement peuvent raccourcir la durée de vie des panneaux et entraîner leur défaillance prématurée. Dans les endroits où le risque de déformation est élevé, il est préférable d'utiliser des panneaux d'une épaisseur supérieure à 16 mm. En outre, le polycarbonate alvéolaire a d'autres caractéristiques.

- Résistance au feu. La sécurité du matériau est assurée par sa résistance exceptionnelle aux températures élevées. Le plastique polycarbonate est classé dans la catégorie B1, conformément à la classification européenne, c'est un matériau auto-extinguible et difficilement inflammable. Près d'une flamme nue en polycarbonate, la structure du matériau est détruite, la fusion commence et des trous traversants apparaissent. Le matériau perd de sa surface et s'éloigne ainsi de la source d'incendie. La présence de ces trous provoque l'élimination des produits de combustion toxiques et de l'excès de chaleur de la pièce.

- Poids léger. Le polycarbonate cellulaire est 5 à 6 fois plus léger que le verre au silicate. La masse d'une feuille n'est pas de 0,7 à 2,8 kg, grâce à laquelle il est possible de construire des structures légères sans la construction d'un cadre massif.

- La flexibilité. La grande plasticité du matériau le distingue avantageusement du verre. Cela vous permet de créer des structures arquées complexes à partir des panneaux.

- Capacité de chargement. Certaines variétés de ce type de matériau se caractérisent par une capacité portante élevée, suffisante pour supporter le poids d'un corps humain. C'est pourquoi, dans les zones à forte charge de neige, le polycarbonate alvéolaire est souvent utilisé pour l'installation de la toiture.

- Caractéristiques d'insonorisation. La structure cellulaire se traduit par une perméabilité acoustique réduite.