Types et tailles de briques de four

Lors de la construction d'un four, il est important de garantir des paramètres tels qu'une longue durée de vie, des taux de transfert de chaleur élevés et des dimensions optimales du four. Pour les réaliser, il est recommandé d'utiliser une brique de four spéciale.

Lors du choix, il est important de prendre en compte non seulement les dimensions, mais également les propriétés physiques. Lorsque les blocs ont la forme et la taille correctes, ne présentent aucun écart en termes d'apparence et offrent également une bonne traction, alors assurez-vous que le poêle intégré vous servira efficacement et pendant longtemps.

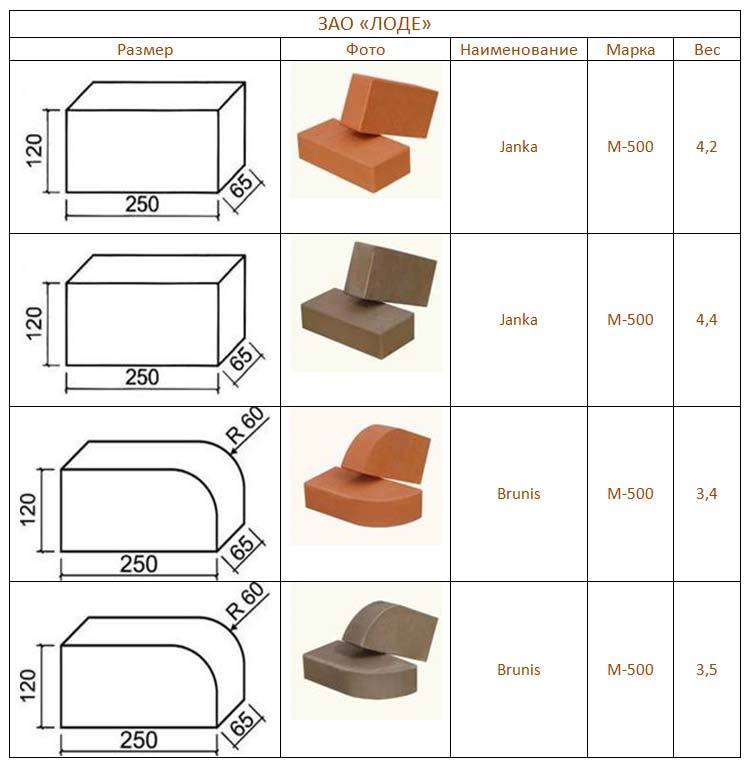

Quelle brique est la meilleure à utiliser pour le four. Pour la construction d'un four, un matériau approprié est la céramique (les avantages et les inconvénients des briques en céramique sont décrits ici), grade M-150. Mais c'est beaucoup mieux lorsque la maçonnerie de la structure est faite de matériaux de plusieurs fabricants. Les briques réfractaires simples peuvent être de plusieurs variétés. Chaque espèce a sa propre taille, son poids et ses propriétés physiques.

La vidéo raconte les dimensions de la brique du four:

Ce produit est basé sur des matériaux d'alumine. Ils représentent 70 % de la composition totale. Lors de l'achat d'un tel produit, vous devez être guidé par les recommandations suivantes:

- Tapez un peu et déterminez sa qualité par le son. Si vous entendez un son métallique, l'élément de test est solide.

- Vous pouvez déterminer la qualité d'un produit par sa couleur. S'il s'agit d'une teinte délavée, cela ne convient pas.

- Frappez fort sur la brique pour la faire s'effondrer. Si au cours de ce processus, de la poussière s'est formée, le produit est de haute qualité.

- Si la surface du matériau a un revêtement vitreux, cela indique qu'il a été gravement brûlé. Lors de la construction du four, une telle brique ne fournira pas d'adhérence.

- A l'aide d'un marteau, cassez le produit en 2 parties. Si la couleur à l'intérieur devient plus foncée, cela indique que l'échantillon est brûlé.

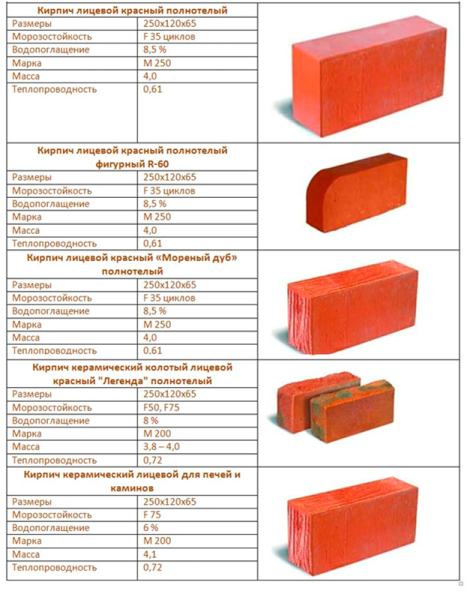

Rouge du visage et double silicate

Le respect de la géométrie est très important pour le premier type. Un tel matériau est toujours vendu dans une grande variété de nuances et de couleurs.

Quant à la double brique silico-calcaire, lors de son choix, il est important de prendre en compte le degré de chauffage de la future structure.

Voir une photo de panneaux pour la cuisine avec une photo.

Mâchefer

Ce matériau est l'un des plus polyvalents. Il est autorisé à être utilisé pour la pose du poêle à l'intérieur et à l'extérieur de la maison. Il présente les avantages suivants :

- résistance au choc;

- respect de l'environnement élevé ;

- apparence attractive;

- résistance à l'usure;

- non soumis aux différences de température;

- imperméabilité.

- exploitation à long terme;

- la brique est capable de "respirer".

Le processus de fabrication des réfractaires en Russie a commencé à être introduit au 19ème siècle. À cette époque, l'acier était activement fondu. Mais le processus de fusion doit avoir lieu à des températures élevées. Pour résoudre le problème, il était nécessaire d'utiliser un matériau capable de résister à un tel régime de température. La production de briques réfractaires est basée sur des types réfractaires d'argile réfractaire.

Aussi, il se distingue pour la maçonnerie du four par les composants qui composent sa composition.

Ainsi, les matériaux suivants sont distingués:

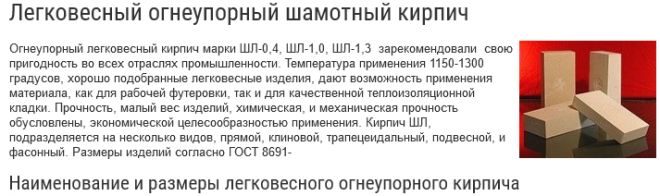

- Les briques en argile réfractaire contiennent une grande quantité d'argile. La facilité d'obtention du produit a permis d'acquérir le produit très demandé sur le marché de la construction. Il est activement utilisé lors de la pose de poêles à l'intérieur de la maison. Pour conférer de la porosité à la brique, de l'oxyde d'aluminium est ajouté à sa composition. Plus la brique est légère, plus elle conduit efficacement l'énergie thermique. Avec des briques en argile réfractaire de haute qualité, il est possible d'obtenir une teinte jaune.Ici vous pouvez voir le poids des briques en argile réfractaire.

- Le quartz est obtenu en combinant de la chamotte et du sable de quartz. Il est utilisé là où il y a un effet direct du feu. Il a une structure granuleuse. Sur la photo - brique de quartz:

- La brique principale est obtenue en utilisant des masses de chaux-agneau résistantes au feu.

- Le matériau carboné est du coke ou du graphite pressé, qui est largement utilisé dans la construction de hauts fourneaux.

Caractéristiques du classement

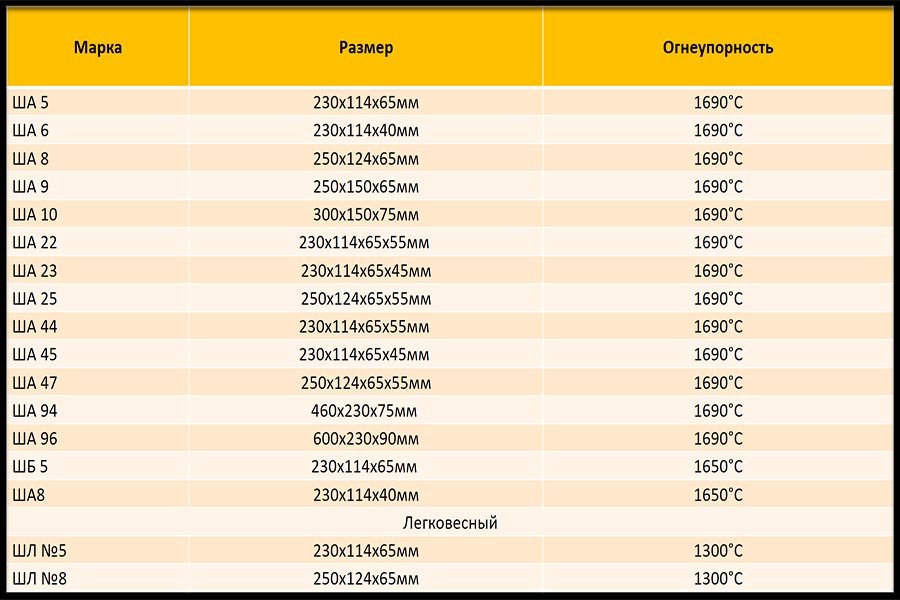

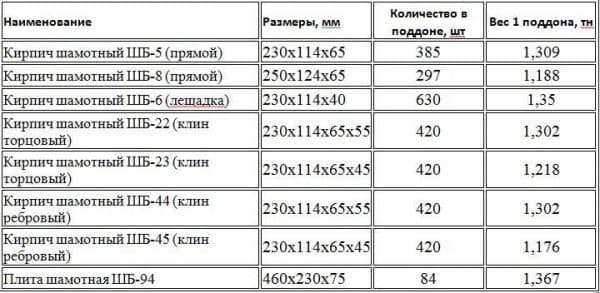

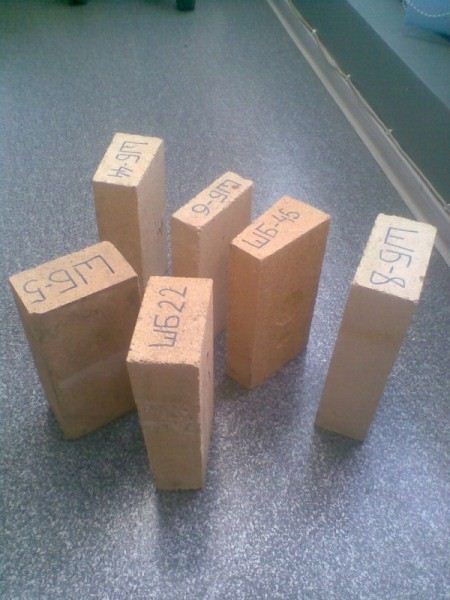

Désignation et marquage de ШБ-5, ШБ-6, ШБ-8, ШБ-9 ; SHA-5, SHA-6, SHA-8, SHA-9

Dimensions, mm 230x114x65, 230x114x40, 250x124x65, 300x150x65; 230x114x65, 230x114x40, 250x124x65, 300x150x65

Forme : droite

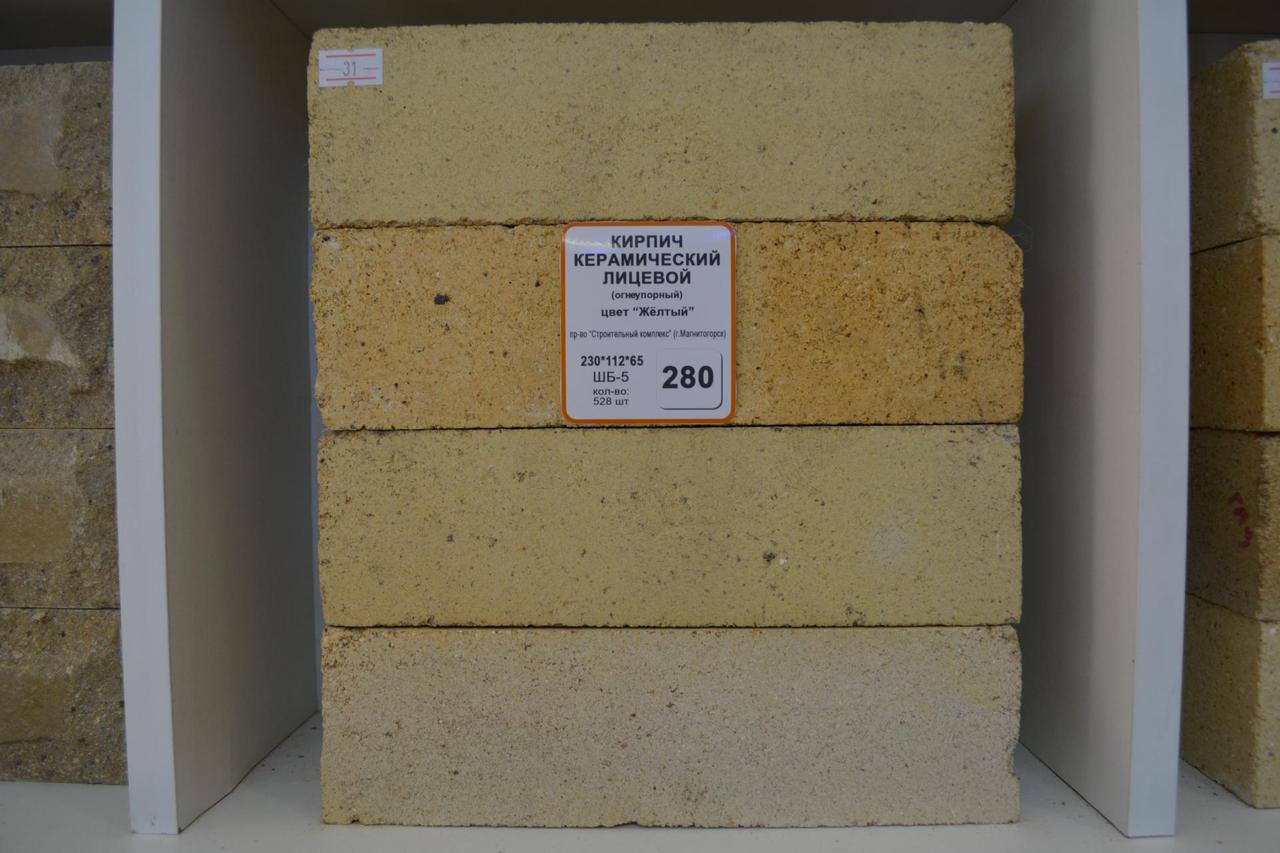

Tous les matériaux fabriqués à partir d'argile réfractaire sont marqués de lettres et de chiffres. Le premier devrait être la lettre "Ш" - montre que la brique était faite d'argile aluminosilicatée. La deuxième lettre existe en deux variantes "A" / "B". Les lettres indiquent que le produit est utilisé pour tous les types de maçonnerie.

Marquage

La présence d'une seule de ces lettres informe l'acheteur que le fabricant est guidé exclusivement par les normes GOST. La désignation « SHA » signifie que le produit contient un pourcentage énorme d'oxyde d'aluminium.

Soit environ 30%, ce qui augmente la résistance au feu jusqu'à + 1690C. L'oxyde d'aluminium "ШБ" a environ 28%, ce qui permet de porter jusqu'à + 1650С. Si après la lettre "Ш" il y a un chiffre, par exemple "Ш5", cela signifie que le fabricant n'a pas utilisé les indicateurs Gost, mais a appliqué sa propre technologie de fabrication.

Le produit avec la marque "5" correspond aux dimensions de 230x114x65 mm. Les deux derniers indicateurs indiquent le fabricant.

La norme montre des abréviations similaires pour un produit réfractaire :

- SHA, SHB - usage général ;

- SHKU - seau;

- SHAV - coupole;

- Accès haut débit - domaine ;

- ШЦУ - double face pour la doublure.

Les appareils de chauffage sont équipés d'un produit à usage général. Analysons en détail les dimensions standard des briques réfractaires. Le type d'alumine est considéré comme plus en demande, y compris l'argile réfractaire et le produit d'argile réfractaire.

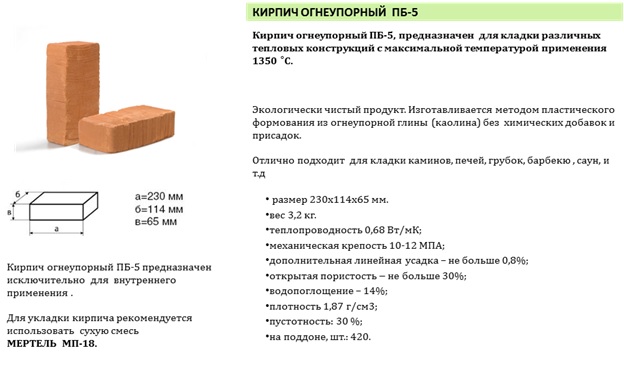

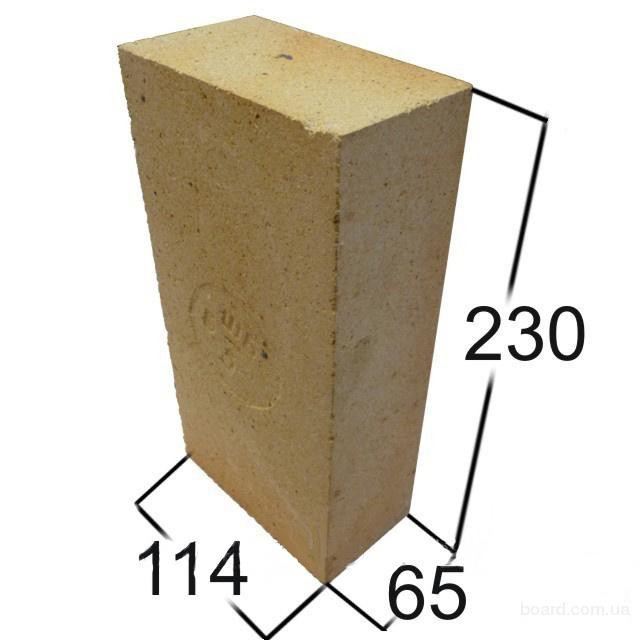

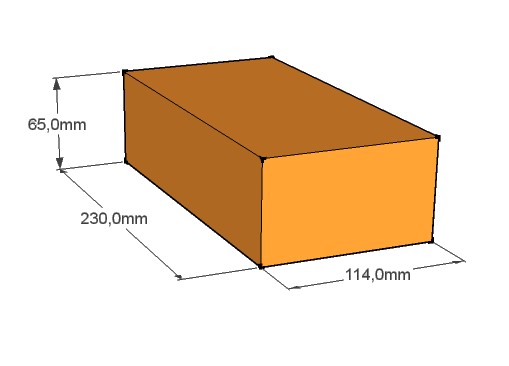

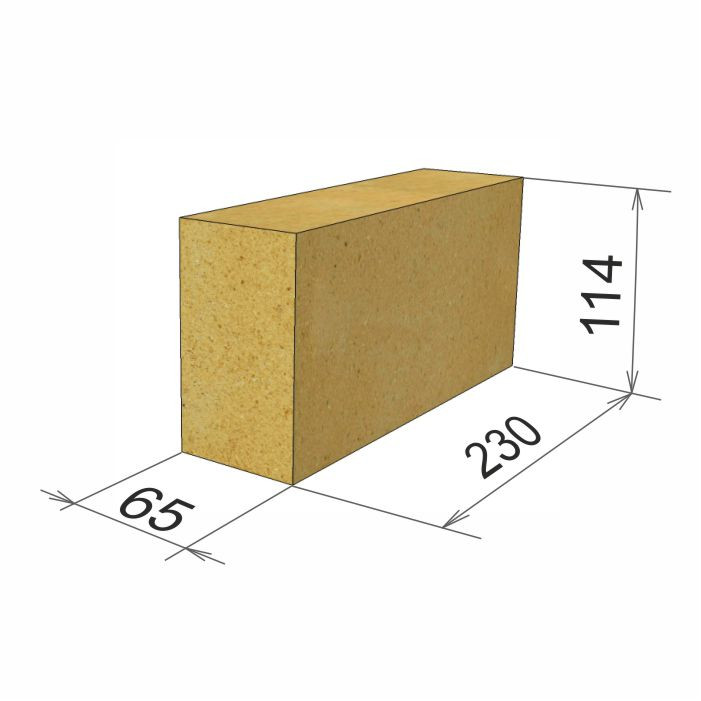

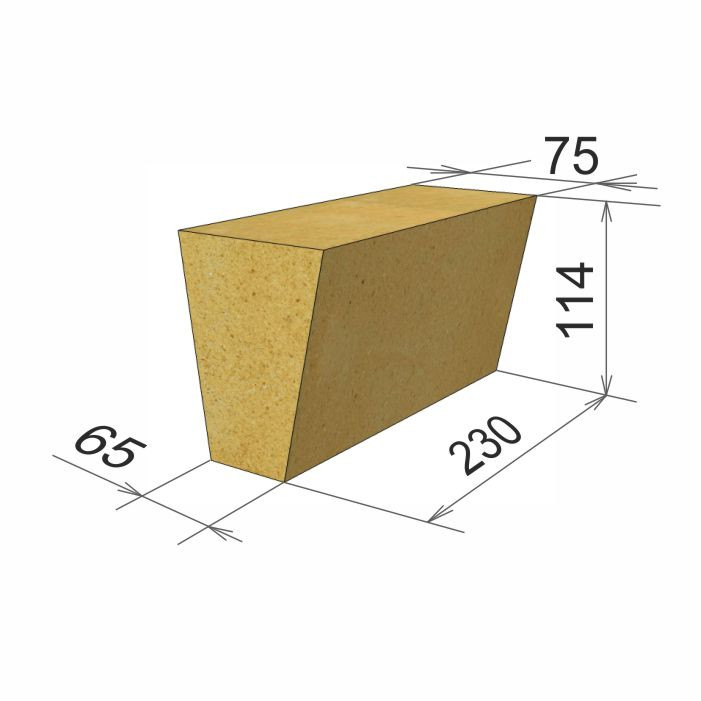

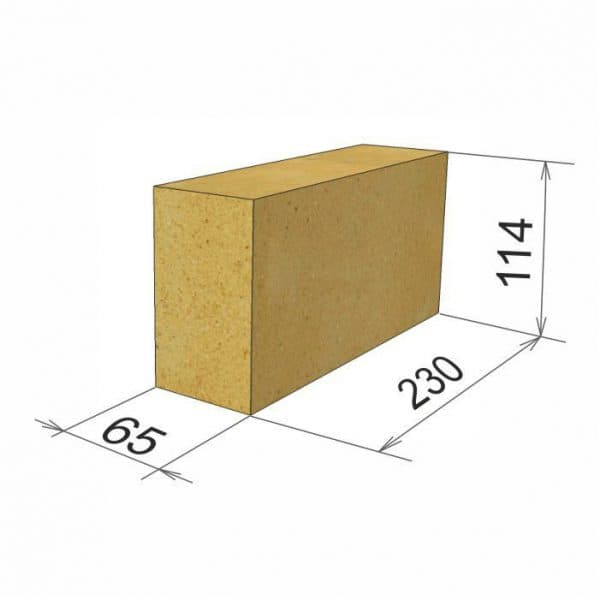

Un tir précis doit être suivi pour ce type. Pour les fours, seuls des produits du premier type sont utilisés, qui se fissurent lorsqu'ils sont chauffés. La taille de brique réfractaire « ШБ5 » ressemble à un rectangle jaunâtre. Échelles 230х114х65 mm.

Dimensions ШБ5

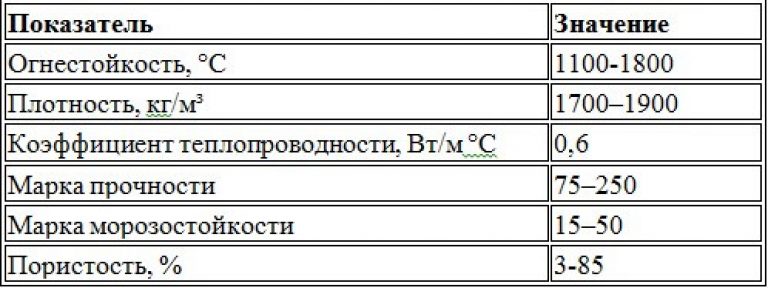

Selon la norme, le matériau doit répondre à des caractéristiques similaires :

- partie du composé binaire d'aluminium et d'oxygène - 28%;

- résistance au feu - pas moins de 1650oC;

- lors du ramollissement, la tºC est absente.

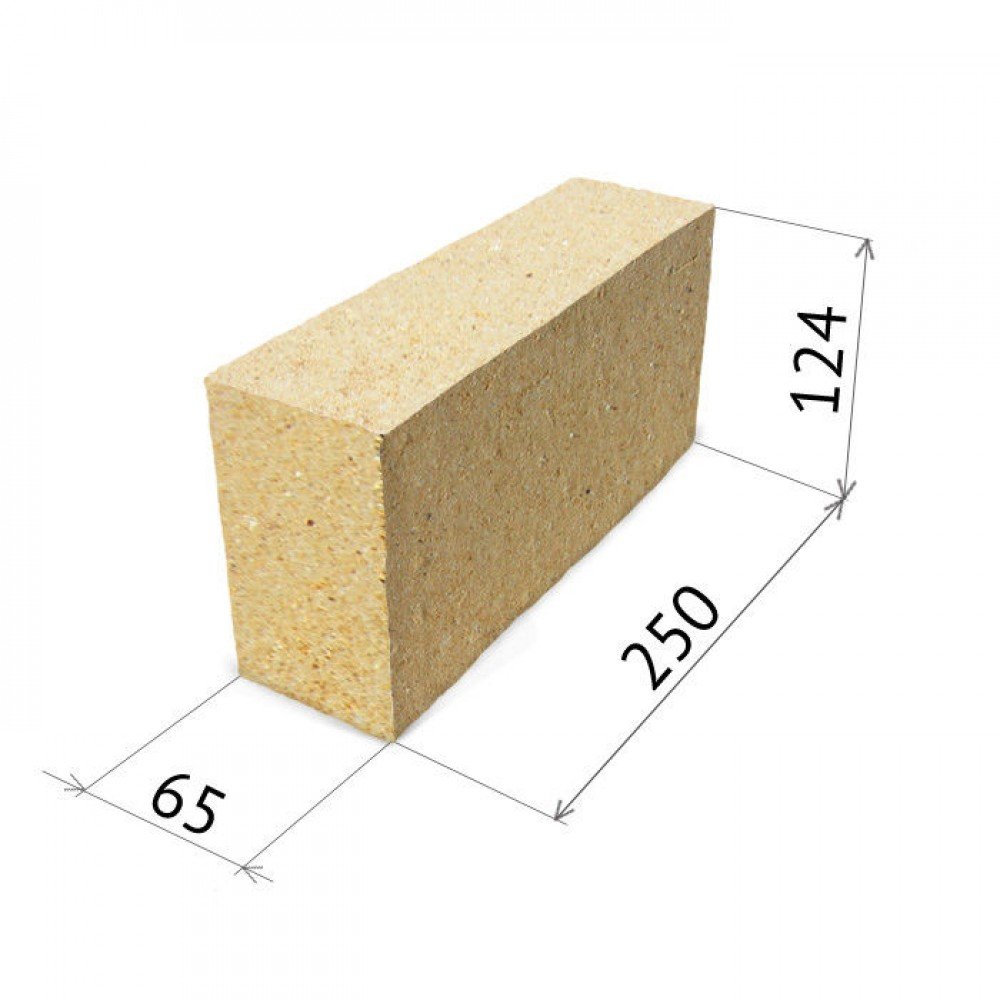

Le produit "ША8" est utilisé dans les bâtiments industriels et privés. Possède un indice accru d'oxyde d'aluminium. Utilisé pour la pose intérieure de cheminées.

Évaluation du produit :

- pourcentage d'oxyde d'aluminium - 30%;

- résistance au feu - 1690oC;

- la tºC de ramollissement n'est pas inférieure à 1 300oC.

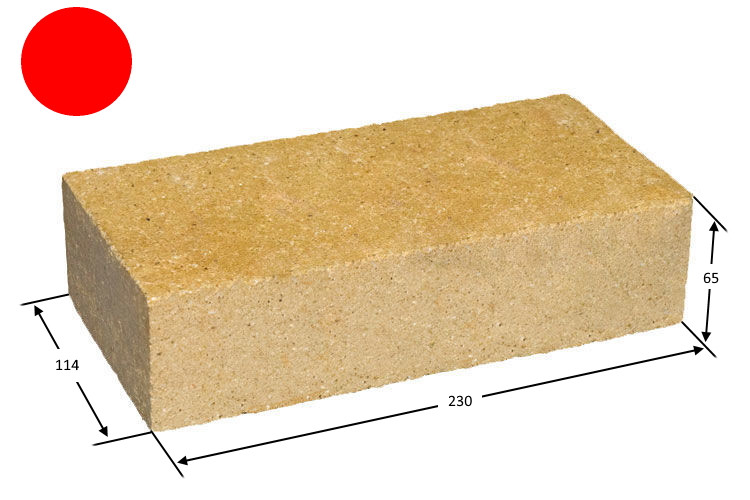

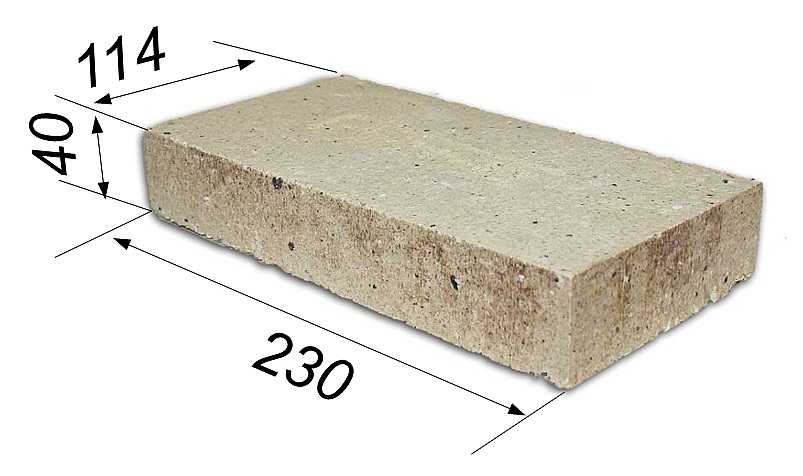

SHA-6 est utilisé dans la construction d'unités de chauffage à t 1 690 °C. Les propriétés principales du produit ne diffèrent pas du marquage « ША8 ». La différence est uniquement de taille. Poids du produit par pièce - 3,4 kg. Échelles - 230х114х40 mm. Coût à partir de 30 roubles / pièce.

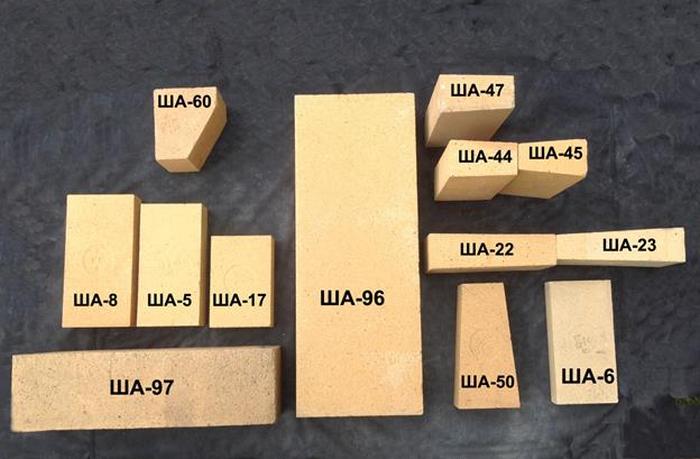

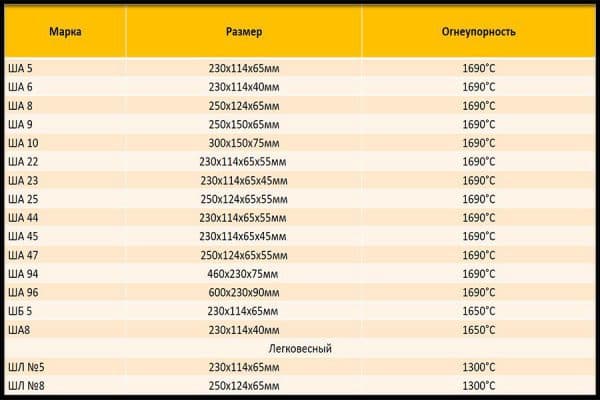

Types de Sha

Les briques réfractaires "ША5" mesurent 230х114х65 mm. La masse est la même que celle du "SHA8". Le prix d'une qualité réfractaire est de 30 roubles / pièce. Les dimensions sont le critère principal dans le choix des briques réfractaires.

Les zones avec une très fine boule de mélange doivent être évitées. Le calcul des coûts des briques réfractaires est effectué à l'aide du schéma de construction.

Marquage ША5, ША6, ША8, ШБ5, ШБ8.

Dimensions, mm 230x114x652, 30x114x602, 50x124x652, 30x114x652, 50x124x652, 30x114x652, 50x124x65, 230x114x652, 30x114x65.

Réfractarité, C 1 690, 1 690, 1 690, 1 690, 1 690, 1 300, 1 300, 1 150, 1 465.

Marquage

Lors du choix d'un matériau pour la maçonnerie, il faut comprendre combien de briques rouges sont nécessaires pour une zone particulière et un certain nombre de propriétés clés responsables de la qualité du produit. Ce n'est qu'en utilisant un produit de haute qualité qu'un poêle lisse et fiable peut être créé.

Lors de la sélection des produits, une attention particulière doit être accordée aux propriétés suivantes :

- l'homogénéité et l'uniformité du plan doivent être presque parfaites. Vous n'avez pas besoin d'acheter une brique dans le plan de laquelle vous pouvez identifier les restes d'inclusions, les pierres, les inclusions ainsi que les fissures;

- le matériau doit avoir un ton uniforme et identique;

- la formation correcte de la pierre témoigne de la qualité. Il faut que tous les bords soient de même longueur, sans défauts. La présence de saillies causera des dommages lors de l'installation;

- une masse différente de briques avec les mêmes dimensions indique la densité. Plus la masse est grande, plus le produit est dense, et aussi plus il accumule la chaleur longtemps. Pour construire la base du bâtiment, vous devez connaître les informations sur le poids de la brique.

Caractéristiques de la maçonnerie en briques réfractaires

La principale caractéristique est que le mortier de ciment habituel pour la pose de ce type de brique n'est pas utilisé, car il n'a pas une résistance thermique suffisante.

Mortier de maçonnerie en briques réfractaires

Dans les quincailleries, vous pouvez acheter une composition toute faite qui possède toutes les propriétés nécessaires, à savoir:

- la colle pour la pose de blocs d'argile réfractaire a une résistance thermique suffisante;

- après séchage, les propriétés du matériau sont similaires aux paramètres de la brique elle-même;

- le matériau a une bonne adhérence aux blocs d'argile réfractaire.

Si, pour une raison quelconque, il n'était pas possible d'acheter une composition toute faite, vous pouvez la fabriquer vous-même, pour cela vous aurez besoin de :

- argile ignifuge finement broyée;

- sable d'argile réfractaire;

- eau purifiée.

La solution est préparée dans l'ordre suivant :

- L'argile résistante au feu est remplie d'eau pendant 24 à 72 heures et mélangée périodiquement.

- L'argile décantée est essuyée avec une maille avec une cellule de pas plus de 3x3 mm.

- Le sable est tamisé et ajouté à l'argile dans un rapport de 2 parties de sable pour une partie d'argile. La composition résultante est soigneusement mélangée.

- De l'eau est ajoutée au mélange résultant et mélangé à nouveau. La solution prête à l'emploi doit avoir la consistance d'une crème sure.

- Vous pouvez améliorer la qualité du mélange en ajoutant 3% de verre d'eau ou de sel.

Caractéristiques des blocs de maçonnerie résistants à la chaleur

Il existe un certain nombre de règles dont le respect garantira une maçonnerie de haute qualité et durable:

- la rangée de départ est posée "à sec", sans l'utilisation d'un adhésif. Lors de la pose des rangées suivantes, un mélange adhésif est appliqué sur les surfaces inférieure et finale, de sorte que l'épaisseur du joint fini après la pose ne dépasse pas 5 mm;

- dès que l'ajustement de la brique est terminé, l'excès de mortier doit être retiré immédiatement;

- la solidité de la structure est assurée par l'empilement de blocs avec chevauchement (en quinconce) ;

- les coutures doivent être scellées au ras du côté des blocs. Les dépressions et les coutures non remplies entraîneront inévitablement des fissures;

- lors de la pose d'angles et d'éléments décoratifs, les blocs sont empilés avec la face avant vers l'extérieur;

- la coupe des briques en argile réfractaire doit être effectuée avec une meuleuse équipée d'une lame de scie diamantée; l'utilisation d'une truelle ou d'une pioche pour corriger la taille est hautement indésirable ;

- la structure finie ne nécessite aucun traitement supplémentaire avec des composés spéciaux, des apprêts, etc.

Le strict respect de ces règles simples assurera une longue durée de vie et la fiabilité de la structure.

Étant donné que les structures fonctionnant dans des conditions de températures élevées et extrêmes sont classées comme particulièrement critiques, le choix correct du matériau est d'une importance particulière. L'utilisation de briques en argile réfractaire offre une résistance élevée à la chaleur, une résistance aux contraintes mécaniques et une sécurité incendie suffisante de la structure. De plus, il ne faut pas oublier que l'utilisation de briques en céramique ou en silicate ordinaires lors de la pose d'éléments résistants à la chaleur ne donnera non seulement pas les résultats souhaités, mais augmentera également considérablement le risque d'incendie.

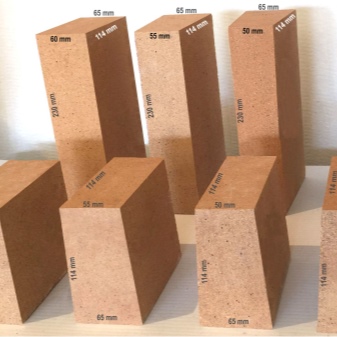

Dimensions (modifier)

Les dimensions des briques réfractaires doivent correspondre au standard de chaque marque.Des écarts importants sont hautement indésirables, car cela peut compliquer l'utilisation du produit et provoquer une courbure de la maçonnerie. Les petites imperfections de la surface des briques peuvent être lissées avec un mastic. Cependant, pour les produits qui doivent être très chauffés, l'épaisseur des joints doit être la plus petite possible. L'option idéale est de 1 à 2 mm.

Les principales qualités de chamotte ont les dimensions suivantes de longueur, largeur et hauteur (épaisseur), respectivement :

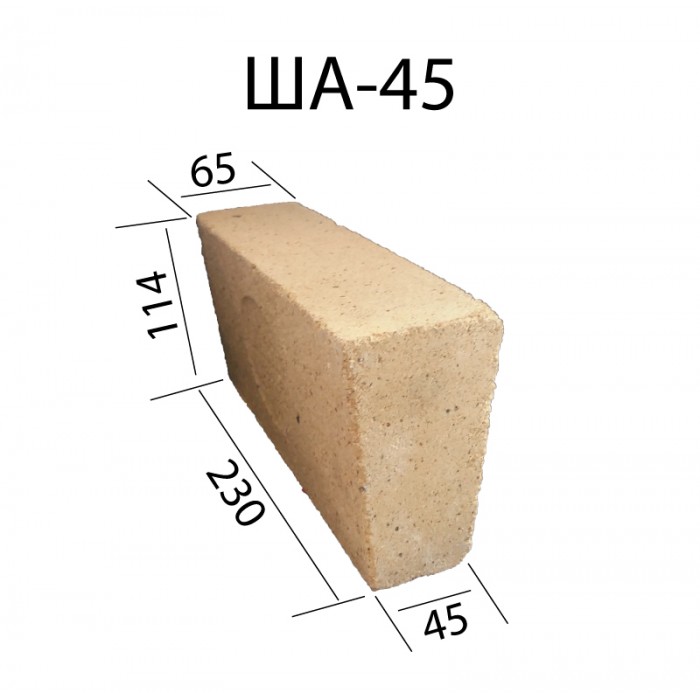

- SHA-5 : 230х114х65 mm,

- SHA-6 : 230х114х40 mm,

- SHA-8 : 250х124х65 mm,

- -5 : 230х114х65 mm,

- -8 : 250х124х65 mm,

- -8 : 230х114х65 mm.

Comme vous pouvez le constater, les différences entre les tailles sont très faibles, il est donc préférable de vérifier avec elles lors du choix des briques pour votre four ou autre structure. En même temps, entre SHA-6 et SHA-8, par exemple, la différence ne réside que dans la taille, le reste de leurs qualités est absolument identique. Mais de telles différences aident à choisir l'épaisseur optimale de la maçonnerie.

Les plus grandes marques ShA-8 et ShB-8 sont le plus souvent utilisées dans le bâtiment, lorsque les travaux doivent être effectués le plus rapidement possible. De plus, la taille de ces briques vous permet d'utiliser le mastic de manière plus économique par rapport aux autres options. Et au total, il y aura moins d'ouvertures entre les briques dans les murs, ce qui augmentera la résistance thermique de la structure finale.

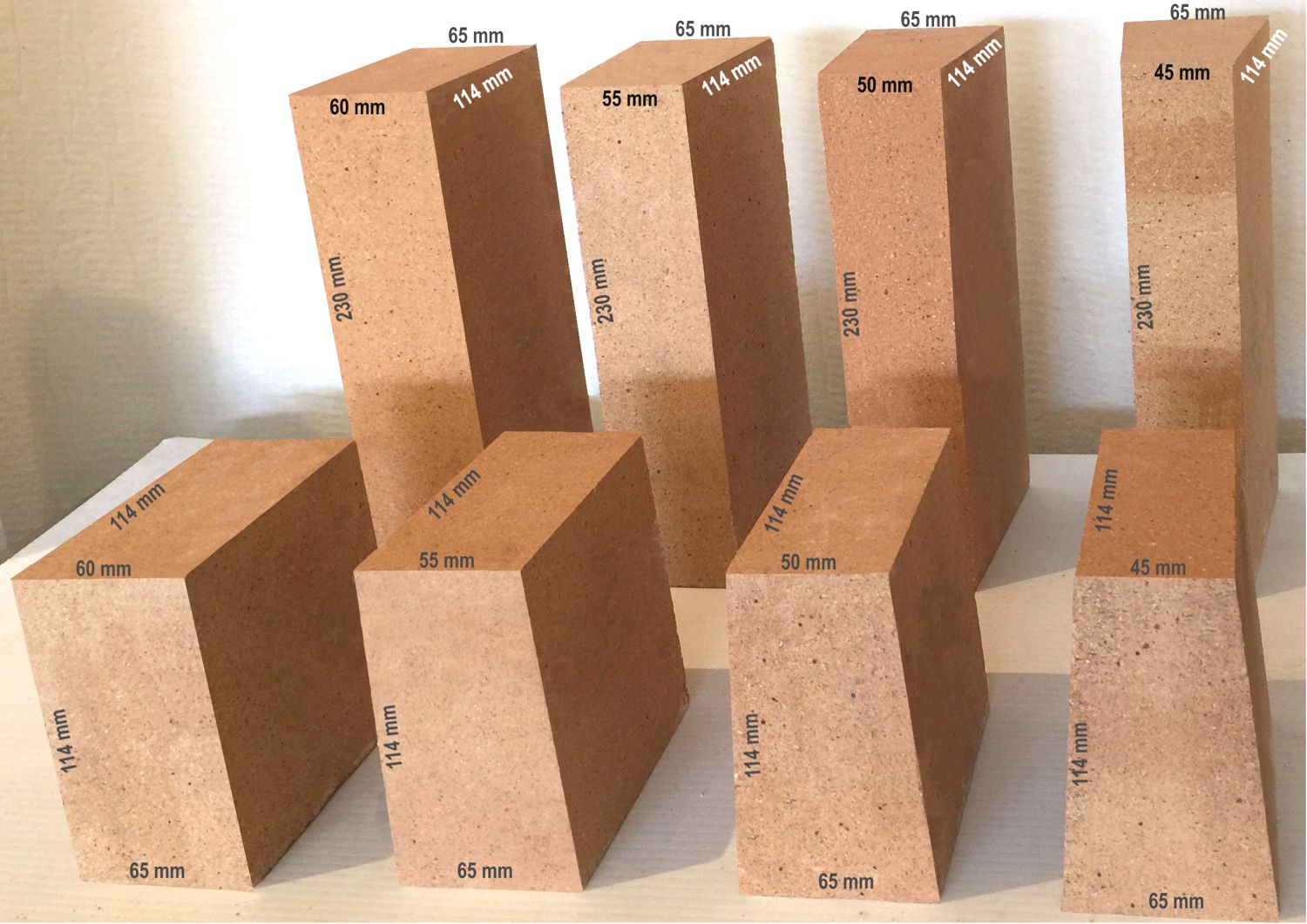

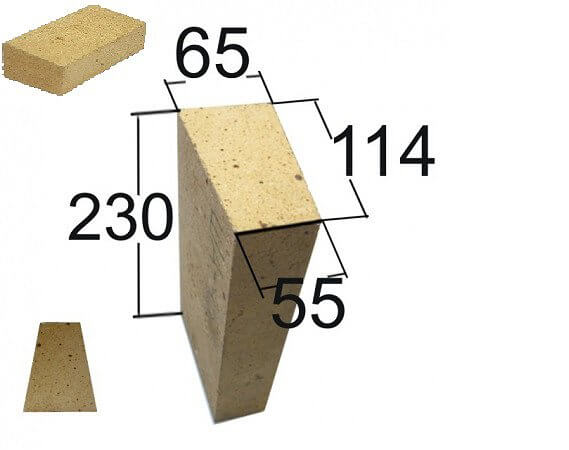

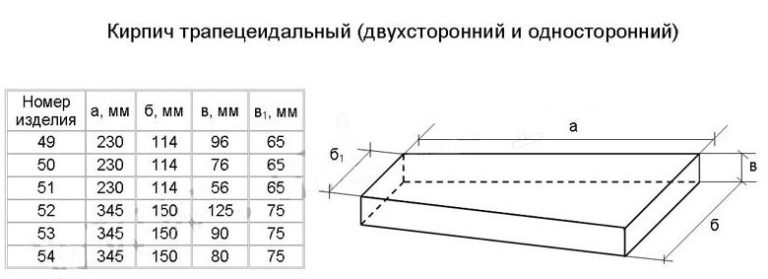

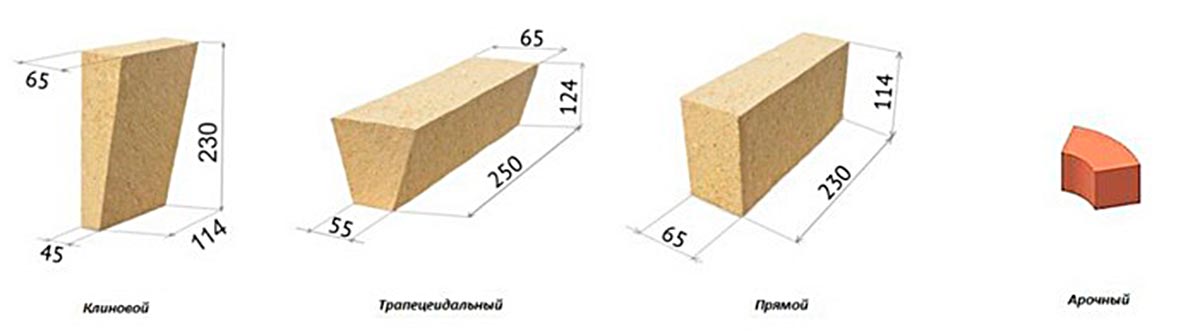

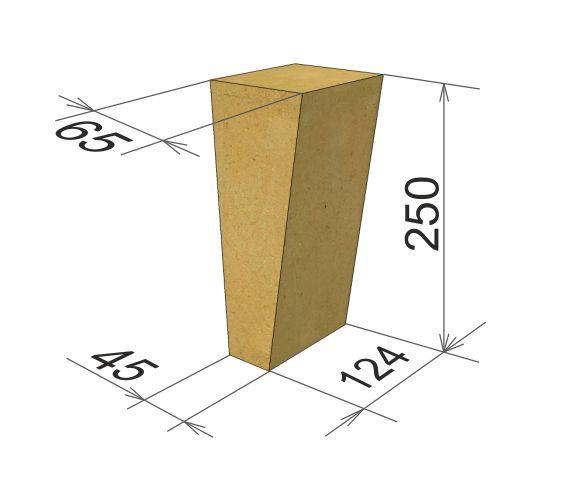

Une catégorie distincte est celle des briques en coin en argile réfractaire. Ils diffèrent des standards en ce que certains de leurs côtés ne sont pas perpendiculaires les uns aux autres, mais avec un biseau. De telles briques sont utilisées lorsque vous devez créer une structure semi-circulaire. Par exemple, ils sont souvent utilisés dans la construction d'arcs de cheminée.

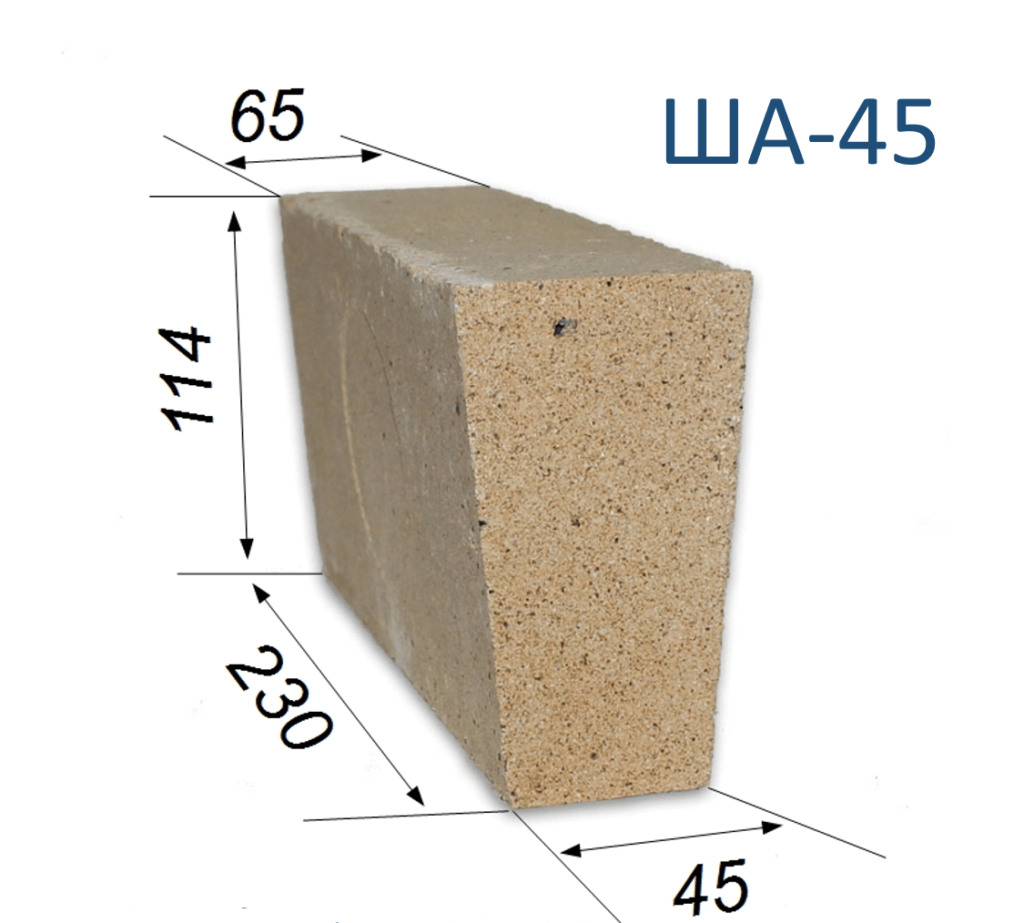

Les briques de coin comprennent les briques d'extrémité et de bord. Les plus populaires sont ShA-22, ShA-23, ShA-24, ShA-44, ShA-45 et ShA-46. Ils sont basés sur des briques standard, de sorte que les dimensions le long des plans principaux correspondent aux marques principales, mais des dimensions supplémentaires sont ajoutées en raison des biseaux. La plupart des marques ont un biseau compris entre 1 et 2 cm.

Pour plus d'informations sur les tailles des briques de chamont, voir la vidéo suivante.

Application de briques en argile réfractaire

Les briques en argile réfractaire résistent mieux au contact avec les alcalis, tels que la chaux, que les autres produits réfractaires. Par conséquent, il peut être utilisé dans diverses installations industrielles où les produits de combustion contiennent des substances chimiques actives (maçonnerie et revêtement de chaudières, chambres à combustible, hauts fourneaux, etc.).

La solution utilisée est particulièrement importante pour conférer une résistance aux températures élevées aux agrégats thermiques. Habituellement, les mêmes composants sont utilisés pour sa préparation que dans la production de la brique elle-même. Lorsque vous travaillez avec les marques ШБ-5 ou ШБ-8, de l'argile réfractaire est utilisée, à laquelle de la brique concassée est ajoutée. Une telle composition est généralement appelée « terre de chamotte » ou mortier.

Voici à quoi ressemble le mortier sec.

A des températures particulièrement élevées, une épaisseur inférieure à 1 mm peut être requise. Un tel travail nécessite une qualité particulière de la préparation du mélange et des qualifications élevées des interprètes. De plus, la consommation et le coût du matériau augmentent considérablement (il est nécessaire d'utiliser uniquement des qualités spéciales avec une résistance au feu accrue, la brique ShB-8 ou ShB-5 ne résistera pas à la charge) et le poids total du produit fini augmente également.

Avec tous ses avantages, la brique réfractaire présente également un certain nombre d'inconvénients qui limitent son utilisation :

- Hygroscopicité. Il absorbe bien l'humidité, tandis que le poids augmente et la résistance diminue lorsqu'il est chauffé;

- Instabilité au gel. Habituellement, les briques en argile réfractaire des marques ШБ-5, ШБ-45, ШБ-94, ШБ-8 sont utilisées pour la pose de poêles ménagers, qui s'effritent souvent avec une utilisation irrégulière et un refroidissement périodique du poêle;

- Haute densité. Le matériau est difficile à découper si nécessaire pour assurer les dimensions requises ;

- Prix relativement élevé, temps de chauffage long, nécessité de préparer une solution spéciale.

En résumé, on note que l'utilisation de briques réfractaires est optimale pour les surfaces de parement exposées à de forts effets thermiques.Dans le même temps, son utilisation en tant que matériau de construction principal pour les poêles ménagers est limitée par la présence d'un certain nombre d'inconvénients causés par les caractéristiques technologiques de la production.

Brique en argile réfractaire: types, tailles et poids

Si vous envisagez d'aménager un barbecue. brasero, poêle ou cheminée, alors seules les briques réfractaires peuvent devenir le matériau. Il en existe plusieurs variétés, dont la diatomite, la magnésite, la carbonée et le quartz. Cependant, selon ses propriétés, se distinguent les briques en argile réfractaire, utilisées dans des endroits avec des températures de l'ordre de 1300 C.

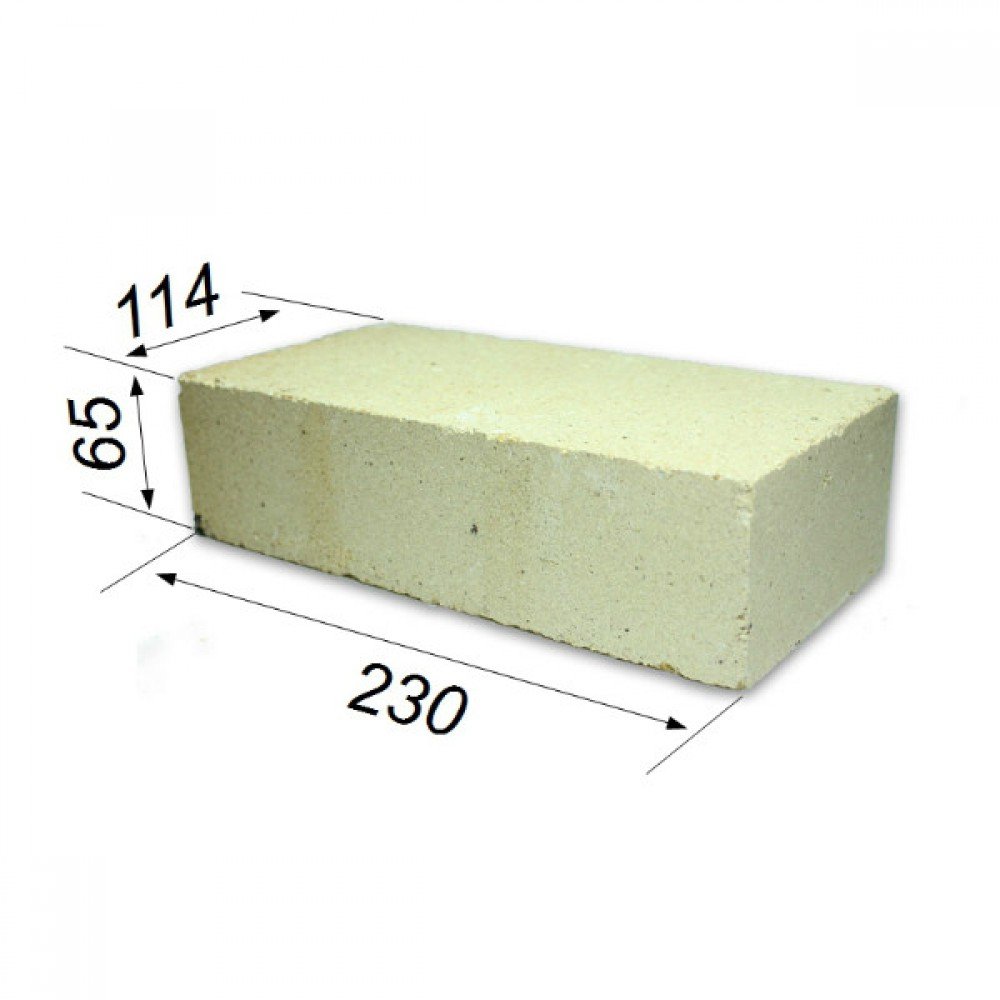

Ce matériau a des caractéristiques polyvalentes. Il tolère des changements brusques de température lorsqu'il est chauffé, démontre une excellente conductivité thermique, ne réagit pas aux alcalis et à un certain nombre d'autres composés chimiques agressifs. Les briques en argile réfractaire ont également une fonction esthétique - les produits fabriqués dans un tel matériau attirent toujours l'œil en raison de leur variété de formes (rectangulaires, arquées, en forme de coin et trapézoïdales) et de nuances (du presque blanc au brun clair).

Remarque : Plus la couleur de la brique en argile réfractaire est foncée, mieux elle convient à la construction de la chambre de combustion du poêle.

Les inconvénients des briques en argile réfractaire sont les suivants :

- son matériau poreux absorbe rapidement l'humidité, ce qui entraîne une augmentation du poids, ainsi qu'une diminution de la résistance pendant la période de chauffage;

- ne tolère pas bien la congélation, donc si le four est utilisé de manière irrégulière, il peut commencer à s'effriter;

- difficile à mettre en œuvre, en particulier, il est mal coupé en raison de sa densité élevée et nécessite l'utilisation d'une solution spéciale lors de la maçonnerie.

Un autre inconvénient sérieux du point de vue du consommateur est le prix élevé des briques en argile réfractaire.

Brique réfractaire - caractéristiques techniques: dimensions, poids, selon GOST, son poids, instructions d'installation à faire soi-même, photo et prix

Brique réfractaire - caractéristiques techniques, application

Ceux qui ont déjà acheté des briques de construction pour en construire une structure (maison, garage, clôture) de leurs propres mains ont une idée de la classification de ce matériau de construction (silicate, céramique). Ils savent ce qu'est, par exemple, une double brique silico-calcaire M 150 selon les normes.

Photo: le matériau réfractaire le plus populaire - l'argile réfractaire

On peut dire que puisqu'il est double, alors ses dimensions géométriques sont de 250 mm x 120 mm x 138 mm. Et la marque - "M 150" est son indicateur de résistance et indique que ce matériau de construction en silicate résistera à une charge de 150 kg par 1 cm2.

Propriétés, caractéristiques et tailles standard

Normes, réglementations

Toute personne intéressée par une information plus complète sur le sujet, les normes sur les matériaux réfractaires utilisés par l'homme dans la construction (poêles de pose, cheminées) aujourd'hui, peut se familiariser avec les documents réglementaires suivants :

- GOST 8691 - 73 "Produits réfractaires à usage général".

- GOST 24704 - 81 "Produits réfractaires au corindon et à haute teneur en alumine".

- GOST 390 - 96 "Produits réfractaires en argile réfractaire et semi-acide pour usage général et production de masse".

- GOST 24704 - 94 "Produits réfractaires au corindon et à haute teneur en alumine".

- GOST 4157 - 79 "Produits dinas réfractaires".

- GOST 5040 - 96 "Produits d'isolation thermique légers réfractaires et hautement réfractaires".

- GOST 21436 - 75 "Produits réfractaires et hautement réfractaires pour le revêtement des fours rotatifs".

- GOST 6137 - 97 "Mortiers d'aluminosilicate réfractaires".

- GOST 969 - 91 "Ciments d'alumine et à haute teneur en alumine".

Types de briques d'argile et d'argile réfractaire

L'argile réfractaire ou l'alumine est le type de matériau de construction le plus courant. Il se compose d'argile réfractaire et de chamotte. Un tir correct est très important pour ce look. Pour les fours, seuls des produits de première qualité sont utilisés. Ils craquent lorsqu'ils sont chauffés et retiennent bien la chaleur.

Vous pouvez découvrir ce qu'est la brique de parement jaune et quel est son prix à partir de l'article.

Extérieurement, il ressemble à un rectangle doré.

A des dimensions 230x114x65 mm.Le volume de ce grade de brique est de 1704 m 3. Selon GOST, le produit doit être conforme aux paramètres suivants :

- la proportion d'oxyde d'aluminium - 28%;

- résistance au feu - pas moins de 1650 ° C;

- la température à laquelle commence le ramollissement est absente.

Le poids d'une pièce d'un tel produit est de 3,5 kg. Prix - à partir de 35 roubles.

Le produit est utilisé dans la construction industrielle et privée. A une teneur élevée en oxyde d'aluminium et est résistant au feu. Ils sont utilisés pour la maçonnerie interne (revêtement) des voûtes des fours et des cheminées. Caractéristique du produit :

- la proportion d'oxyde d'aluminium - 30%;

- résistance au feu - jusqu'à 1690 ° C;

- la température à laquelle commence le ramollissement est d'au moins 1 300°C.

Poids 4,0 kg. Dimensions - 250x124x65mm. Prix - à partir de 32 roubles par pièce. Le coût peut différer de celui indiqué, cela dépend du fabricant et du volume de l'achat.

Vous pouvez en savoir plus sur la brique pleine rouge et son prix unitaire dans cet article.

SHA-6 (étroit)

Convient à la construction d'unités de chauffage avec des températures allant jusqu'à 1690 ° C. Les principales caractéristiques du produit ne diffèrent pas de la marque SHA-8. La différence est de taille. Le poids d'un produit est de 3,4 kg. Dimensions - 230x114x40 mm. Prix - à partir de 30 roubles pièce.

Les dimensions d'une unité de marchandises sont de 230x114x65 mm. Il y a 385 de ces briques sur une palette. Poids unitaire - 3,4 kg. Le coût de cette marque réfractaire est de 30 roubles pièce. La pose de ce type de briques et d'autres est réalisée sur un mélange réfractaire spécial.

La taille est un critère important pour choisir un matériau de construction. La qualité de la maçonnerie, la durabilité, la praticité et la sécurité de la structure finie dépendent de la précision de l'ajustement. Un ajustement lâche de briques ne doit pas être autorisé, et les zones avec une couche de mortier trop mince doivent également être évitées. Le calcul de la consommation de briques réfractaires est effectué selon le schéma de maçonnerie à l'aide de dessins de construction. Il est également utile de lire ce que sont les autres matériaux réfractaires.

voter

Évaluation des articles

Briques réfractaires

Les briques de construction ordinaires, en fonction des matières premières utilisées dans sa production, sont divisées en:

- Céramique - qui est faite d'argile.

- Silicate - il utilise un mélange de sable et de chaux, d'autres additifs.

Mais, ces produits de fabrication de briques ne peuvent pas être utilisés partout. Par exemple, avec les technologies à haute température (jusqu'à 1800 degrés C) dans l'industrie métallurgique, dans les industries du verre (verre), la même brique d'argile ordinaire (chez les gens ordinaires, "rouge") ne résistera pas longtemps aux températures élevées. temps.

Avec une chaleur extrême et une exposition prolongée à des températures élevées, il commencera à fondre, puis, en se refroidissant, il s'effondrera. Bien que, en tant que matériau de maçonnerie et de finition, il soit largement utilisé dans les cheminées et poêles d'intérieur des bains, saunas, pièces d'habitation où la température ne dépasse pas 800 degrés C.

Variété de structures et d'éléments réfractaires

Types de matériaux de construction résistants au feu

Dans les fours où le verre est soufflé, la porcelaine est cuite, dans les hauts fourneaux où l'acier est fondu, un matériau plus résistant et ignifuge est utilisé dans le noyau du four. Les briques réfractaires conformes à GOST 8691 - 73 peuvent résister à une température de plus de 1000 degrés C.

Les réfractaires sont produits avec différentes propriétés et caractéristiques pour différentes applications.

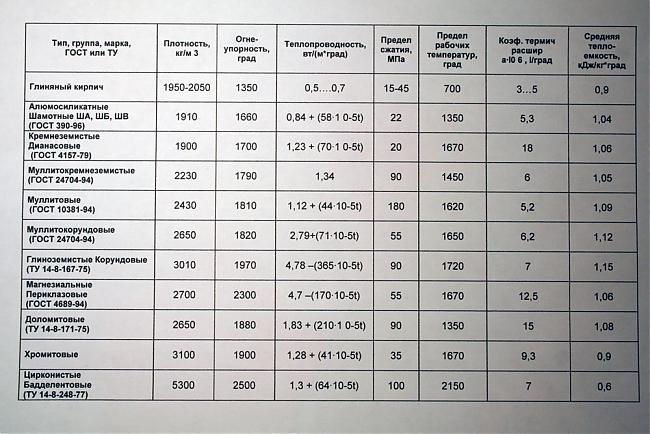

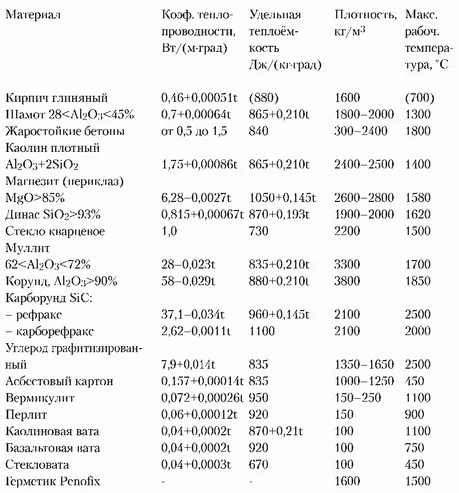

Matériau résistant au feu selon sa physique - composition chimique, méthodes et méthodes de production, la plage de température est divisée en quatre classes:

Composition et domaines d'application des réfractaires

- Brique de quartz - se compose de quartz (grès), avec de petits ajouts d'argile. À la suite de la cuisson, il acquiert une structure corsée et sans cavité. Dans les foyers, il est utilisé dans des endroits où il n'est en contact qu'avec une flamme nue (par exemple, voûtes réfléchissantes dans les foyers d'une cheminée, poêle). Stocke bien la chaleur accumulée.

Important à retenir ! Les réfractaires de quartz ne doivent pas être en contact avec les alcalis, la chaux, les oxydes de fer, qui le détruisent

- Carbone - sous une forme simplifiée, il s'agit de graphite comprimé ou de coke. Il a les caractéristiques de résistance et de résistance au feu les plus élevées.Il est utilisé dans des domaines de construction hautement spécialisés (par exemple, dans la construction de structures de haut fourneau).

- Le principal - inclut dans sa composition une masse chaux-magnésienne, ce qui permet d'utiliser ce réfractaire pour la production d'acier Bessemer à partir de minerais de phosphore.

- Alumine - de son nom même, il est clair que dans sa base, l'argile constitue la majeure partie du composant structurel (environ 70%). Par conséquent, il résiste mieux (contrairement aux réfractaires à quartz) à l'action destructrice des alcalis (chaux). Tolère facilement les changements de température rapides.

Il est facile à fabriquer et est moins cher que d'autres matériaux ignifuges. Il est largement utilisé dans les noyaux des fours, où la température ne dépasse pas 1300 degrés C. Les briques de ce type sont également appelées "argile réfractaire". Il est marqué de la lettre "Ш", et les chiffres qui le suivent portent des informations sur ses dimensions.

Désignation, formes et tailles des produits en argile réfractaire (GOST 390-96, GOST 8691-73)

La taille et la forme de la brique réfractaire peuvent varier. Selon GOST seul, il peut y avoir plus d'une centaine de telles tailles standard.

Par conséquent, nous ne présenterons que les produits les plus utilisés dans la construction de fours privés. Le reste se trouve dans les normes elles-mêmes.

La marque du matériau de construction dépend de la température maximale de son application pendant le fonctionnement.

Tableau : Températures limites d'utilisation des produits en argile réfractaire

Qualité réfractaire

Tables : Coin chamotte

Ainsi, les produits chamottés destinés à la normalisation sont divisés en :

- compensée ou droite (tailles normales),

- grands ou petits formats ;

- en forme de gros bloc, particulièrement complexe, complexe, simple;

- produits spéciaux en argile réfractaire à usage industriel et de laboratoire.

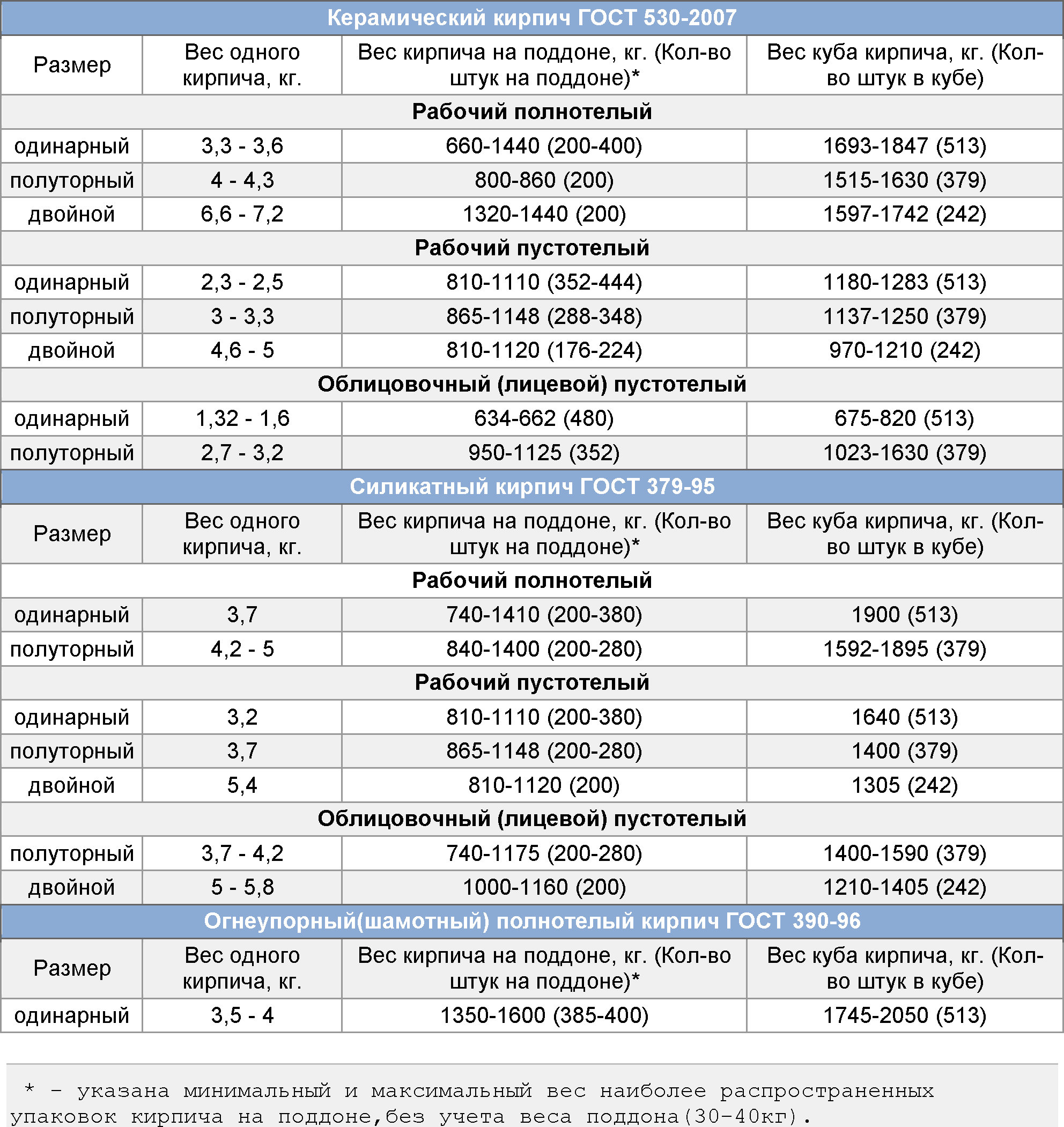

Caractéristiques de poids de la brique réfractaire (argile réfractaire) GOST 390 - 96

Le poids des briques réfractaires dépend des matières premières à partir desquelles elles sont fabriquées, de leur forme et de leur taille. Combien pèse la brique en argile réfractaire de la marque la plus populaire (ША, ШБ) et son emballage (cages) sans tenir compte de la masse de la palette 30 - 40 (kg), voir le tableau ci-dessous

Types et marquage des briques réfractaires en argile réfractaire

Les blocs coupe-feu peuvent être classés selon plusieurs critères :

Par méthode de moulage

La conception des moules et les caractéristiques du processus technologique prévoient les types de moulage suivants :

- coulée à partir de barbotines ou de fontes;

- formage semi-sec;

- fusion;

- pressage à chaud;

- pressage thermoplastique.

Par configuration de bloc

Pour la pose de diverses structures, l'industrie produit les types de briques réfractaires suivants :

- en forme de coin ;

- trapézoïdal;

- rectangulaire (droit);

- profil arqué.

Par composition chimique

Selon les additifs utilisés qui affectent la stabilité thermique et les propriétés mécaniques, et les caractéristiques de la technologie de production, les modifications suivantes des blocs réfractaires en argile réfractaire sont distinguées :

- de base. Dans la fabrication de telles briques, on utilise de l'argile de chamotte résistante au feu, dont la fraction massique dans le mélange de travail est de 70%. De la poudre de coke ou de graphite peut être utilisée comme charge. Le matériau est utilisé pour le parement des fours destinés à la fusion de l'acier Bessemer ;

- carboné. Cette modification est caractérisée par un pourcentage élevé de carbone. Le but principal des blocs réfractaires au carbone est le revêtement de haut fourneau;

- quartz. En raison de l'utilisation d'oxyde de silicium, la résistance à la chaleur des briques est considérablement augmentée, cependant, le contact avec un milieu alcalin entraîne une destruction intensive du matériau;

- alumine. L'oxyde d'aluminium est utilisé comme additif spécial. Les briques en argile réfractaire d'alumine peuvent fonctionner longtemps à des températures de 1100 à 1300C et ne sont pas très sensibles aux changements de température fréquents. Ce type de blocs résistants à la chaleur est largement utilisé lors de la pose de poêles ménagers, de cheminées et de cheminées.

Le marquage des briques en argile réfractaire comprend des lettres et des chiffres qui reflètent les caractéristiques chimiques et physiques et les dimensions globales du matériau.Vous trouverez ci-dessous les marquages des modifications les plus courantes.

SHA, SHB, SHAK. Les matériaux ont une résistance élevée et une résistance à la chaleur (1600 - 1700C), ce qui leur permet d'être utilisés dans tous les domaines de la construction industrielle et civile. Ils contiennent du silicate d'aluminium, ce qui garantit une longue durée de vie et une résistance aux dommages mécaniques. Un autre avantage est le rapport qualité/prix optimal.

, . La brique est largement utilisée dans l'industrie. Des valeurs de capacité calorifique élevées permettent l'utilisation de blocs ШВ et ШУС pour la construction de canaux de gaz de générateurs de vapeur; à partir de tels blocs, des structures d'enceinte sont érigées pour protéger les puits de convection.

ShK. Cette variété est utilisée pour la construction d'installations industrielles produisant du coke.

SHL. La brique SL se caractérise par une porosité élevée et une faible densité. La température maximale admissible maintenue par les blocs est de 1300C. Le domaine d'application principal est le revêtement de four.

SHTSU. Brique d'extrémité double face. Le plus souvent, les éléments rotatifs des fours sont disposés à partir des blocs ShTSU.

PB. Cette modification se caractérise par une teneur élevée en argile, ce qui réduit considérablement la résistance à la chaleur des blocs, mais le prix des produits est tout à fait abordable pour un large éventail de consommateurs.

PV. Les produits sont utilisés pour la maçonnerie intérieure des poêles et des cheminées. Les blocs photovoltaïques offrent une longue période de fonctionnement de la maçonnerie et sont capables de fonctionner à des températures allant jusqu'à 1300C. La portée du matériau est limitée par son coût élevé.

Caractéristiques du classement

Désignation et marquage de ШБ-5, ШБ-6, ШБ-8, ШБ-9 ; SHA-5, SHA-6, SHA-8, SHA-9

Dimensions, mm 230x114x65, 230x114x40, 250x124x65, 300x150x65; 230x114x65, 230x114x40, 250x124x65, 300x150x65

Forme : droite

Tous les matériaux fabriqués à partir d'argile réfractaire sont marqués de lettres et de chiffres. Le premier devrait être la lettre "Ш" - montre que la brique était faite d'argile aluminosilicatée. La deuxième lettre existe en deux variantes "A" / "B". Les lettres indiquent que le produit est utilisé pour tous les types de maçonnerie.

Marquage

La présence d'une seule de ces lettres informe l'acheteur que le fabricant est guidé exclusivement par les normes GOST. La désignation « SHA » signifie que le produit contient un pourcentage énorme d'oxyde d'aluminium.

Soit environ 30%, ce qui augmente la résistance au feu jusqu'à + 1690C. L'oxyde d'aluminium "ШБ" a environ 28%, ce qui permet de porter jusqu'à + 1650С. Si après la lettre "Ш" il y a un chiffre, par exemple "Ш5", cela signifie que le fabricant n'a pas utilisé les indicateurs Gost, mais a appliqué sa propre technologie de fabrication.

Le produit avec la marque "5" correspond aux dimensions de 230x114x65 mm. Les deux derniers indicateurs indiquent le fabricant.

La norme montre des abréviations similaires pour un produit réfractaire :

- SHA, SHB - usage général ;

- SHKU - seau;

- SHAV - coupole;

- Accès haut débit - domaine ;

- ШЦУ - double face pour la doublure.

Les appareils de chauffage sont équipés d'un produit à usage général. Analysons en détail les dimensions standard des briques réfractaires. Le type d'alumine est considéré comme plus en demande, y compris l'argile réfractaire et le produit d'argile réfractaire.

Un tir précis doit être suivi pour ce type. Pour les fours, seuls des produits du premier type sont utilisés, qui se fissurent lorsqu'ils sont chauffés. La taille de brique réfractaire « ШБ5 » ressemble à un rectangle jaunâtre. Échelles 230х114х65 mm.

Dimensions ШБ5

Selon la norme, le matériau doit répondre à des caractéristiques similaires :

- partie du composé binaire d'aluminium et d'oxygène - 28%;

- résistance au feu - pas moins de 1650oC;

- lors du ramollissement, la tºC est absente.

Le produit "ША8" est utilisé dans les bâtiments industriels et privés. Possède un indice accru d'oxyde d'aluminium. Utilisé pour la pose intérieure de cheminées.

Évaluation du produit :

- pourcentage d'oxyde d'aluminium - 30%;

- résistance au feu - 1690oC;

- la tºC de ramollissement n'est pas inférieure à 1 300oC.

SHA-6 est utilisé dans la construction d'unités de chauffage à t 1 690 °C.Les propriétés principales du produit ne diffèrent pas du marquage « ША8 ». La différence est uniquement de taille. Poids du produit par pièce - 3,4 kg. Échelles - 230х114х40 mm. Coût à partir de 30 roubles / pièce.

Types de Sha

Les briques réfractaires "ША5" mesurent 230х114х65 mm. La masse est la même que celle du "SHA8". Le prix d'une qualité réfractaire est de 30 roubles / pièce. Les dimensions sont le critère principal dans le choix des briques réfractaires.

Les zones avec une très fine boule de mélange doivent être évitées. Le calcul des coûts des briques réfractaires est effectué à l'aide du schéma de construction.

Marquage ША5, ША6, ША8, ШБ5, ШБ8.

Dimensions, mm 230x114x652, 30x114x602, 50x124x652, 30x114x652, 50x124x652, 30x114x652, 50x124x65, 230x114x652, 30x114x65.

Réfractarité, C 1 690, 1 690, 1 690, 1 690, 1 690, 1 300, 1 300, 1 150, 1 465.

Marquage

Lors du choix d'un matériau pour la maçonnerie, il faut comprendre combien de briques rouges sont nécessaires pour une zone particulière et un certain nombre de propriétés clés responsables de la qualité du produit. Ce n'est qu'en utilisant un produit de haute qualité qu'un poêle lisse et fiable peut être créé.

Lors de la sélection des produits, une attention particulière doit être accordée aux propriétés suivantes :

- l'homogénéité et l'uniformité du plan doivent être presque parfaites. Vous n'avez pas besoin d'acheter une brique dans le plan de laquelle vous pouvez identifier les restes d'inclusions, les pierres, les inclusions ainsi que les fissures;

- le matériau doit avoir un ton uniforme et identique;

- la formation correcte de la pierre témoigne de la qualité. Il faut que tous les bords soient de même longueur, sans défauts. La présence de saillies causera des dommages lors de l'installation;

- une masse différente de briques avec les mêmes dimensions indique la densité. Plus la masse est grande, plus le produit est dense, et aussi plus il accumule la chaleur longtemps. Pour construire la base du bâtiment, vous devez connaître les informations sur le poids de la brique.