désavantages

Arbolit a de nombreux avantages, un peu moins - des inconvénients. Le principal inconvénient est le risque élevé d'acquérir des modules d'artisanat. Le fait est que des blocs de haute qualité sont produits dans de grandes entreprises industrielles introuvables dans la région.

Ces fabricants ne pensent pas aux performances des matériaux de construction produits. Ils fabriquent des modules en perturbant le processus de fabrication. En conséquence, ils vendent du béton de bois dont les caractéristiques techniques sont nettement inférieures à celles annoncées.

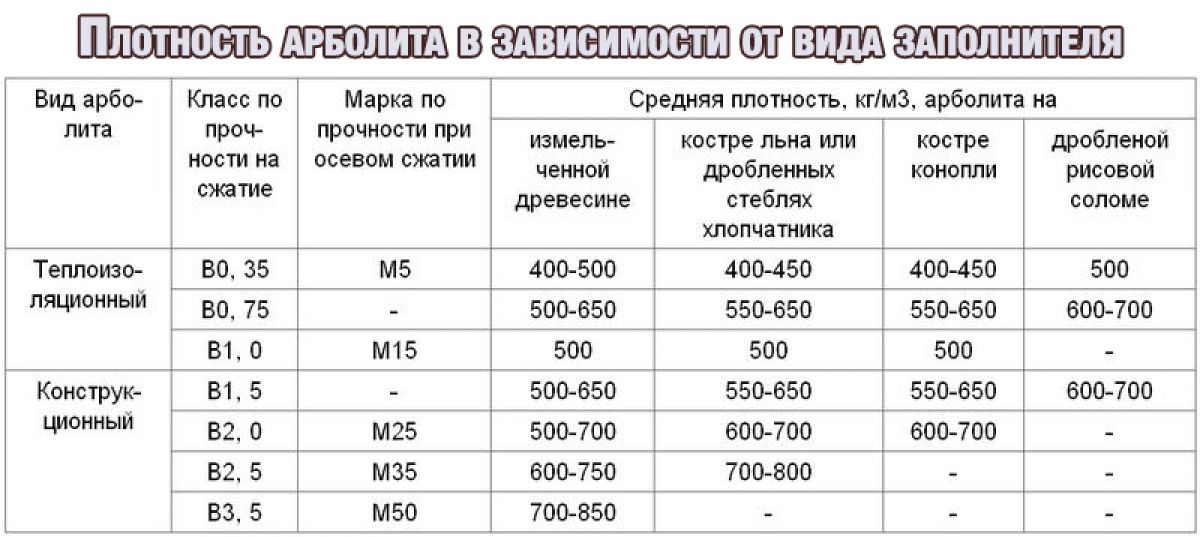

Un autre inconvénient est la faible densité du matériau. D'une part, il s'agit d'un moment positif, car la charge sur les fondations est réduite et, d'autre part, de tels blocs ne peuvent pas être utilisés pour la construction de structures à plusieurs étages.

Il y a un certain nombre d'autres inconvénients de ce matériau.

- Déviations dimensionnelles. Les blocs finis peuvent varier considérablement en termes de tailles standard prescrites par les règlements. Parfois, en raison d'un décalage dans les paramètres, les constructeurs doivent augmenter l'épaisseur des coutures. Cela conduit à la formation de "ponts froids" et au gel des coutures par le froid.

- Instabilité biologique. Les blocs de béton en bois sont des produits que les rongeurs « adorent ». Les souris et les rats y font de nombreux terriers et passages, ce qui réduit considérablement la durée de vie du bâtiment. Pour protéger la structure de ces parasites, vous devrez créer un sous-sol en béton. Et c'est un gaspillage monétaire supplémentaire sur les matériaux de construction et l'embauche d'une équipe de construction.

- Le besoin d'une finition de façade décorative. Arbolit est un matériau de construction peu esthétique (si l'on ne parle pas de produits avec bardage). Pour améliorer l'apparence du bâtiment, vous ne pouvez pas vous passer de finition. Cela entraînera le coût d'achat de revêtement et d'embauche de main-d'œuvre.

- Mauvaise résistance à une humidité élevée. Les blocs d'arbolite sont capables d'accumuler de l'humidité qui, avec le temps, détruit le matériau. Pour que la structure bois-béton dure le plus longtemps possible, vous devez réaliser une base de fondation avec une bonne coque d'étanchéité et enduire la partie extérieure du mur.

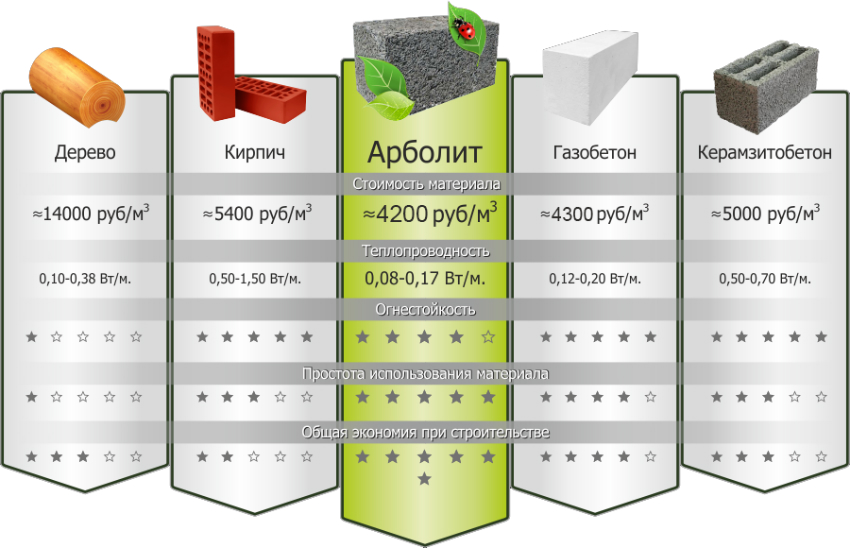

- Prix élevé. Ici, nous ne parlons pas de blocs de production artisanale de faible qualité. Les produits qui répondent aux normes GOST ne sont pas bon marché. Leur prix est environ 1,5 fois plus élevé que le coût du béton cellulaire ou du bloc de mousse.

Certains inconvénients du béton de bois sont associés à une violation de la technologie de sa production ou à l'utilisation de composants de mauvaise qualité. Afin de ne pas acheter de blocs impropres à la construction, vous devez tenir compte de certaines recommandations.

Technologie de fabrication

La production de béton de bois en blocs dans les grandes entreprises est automatisée. Le processus de fabrication comprend plusieurs étapes, qui sont décrites ci-dessous.

- Chargement de la charge organique dans le distributeur. Le dispositif de dosage est fixé à un treuil qui délivre le composant au conteneur de l'équipement de mélange.

- Chargement de réactifs chimiques.

- Ajout d'une certaine qualité de ciment Portland.

- Mélange minutieux des composants du mélange jusqu'à l'obtention d'une masse homogène. La solution résultante est envoyée sur une table vibrante avec un dispositif de vibrocompression.

- Nivellement de la masse dans les formes. A ce stade, les produits sont compressés grâce à l'utilisation d'une presse. S'il est nécessaire d'obtenir des blocs de formes non standard, des plaques spéciales sont insérées manuellement dans les alvéoles. Le résultat est des produits triangulaires ou trapézoïdaux.

- Envoi des blocs aux chambres de séchage.La température à laquelle les produits doivent être séchés n'est pas réglementée par GOST. Cependant, les matériaux peuvent être laissés dans la cellule pour un maximum de 24 heures.

Une attention particulière doit être portée ici aux copeaux de bois. De tous les types de bois, les conifères comme le sapin ou le pin seront préférables.

La présence d'écorce ou d'aiguilles ne doit pas dépasser 5% par rapport à la masse totale.

Lors de la création de blocs à la maison, tous les constructeurs ne disposent pas d'additifs chimiques. Sans eux, le processus d'adhésion sera considérablement difficile et le temps de durcissement des produits augmentera également (il faut parfois plusieurs semaines pour sécher). L'autoproduction de matériel de haute qualité de vos propres mains est peu probable. Le plus souvent, à la maison, des produits en blocs sont créés pour la construction de structures à faibles exigences opérationnelles.

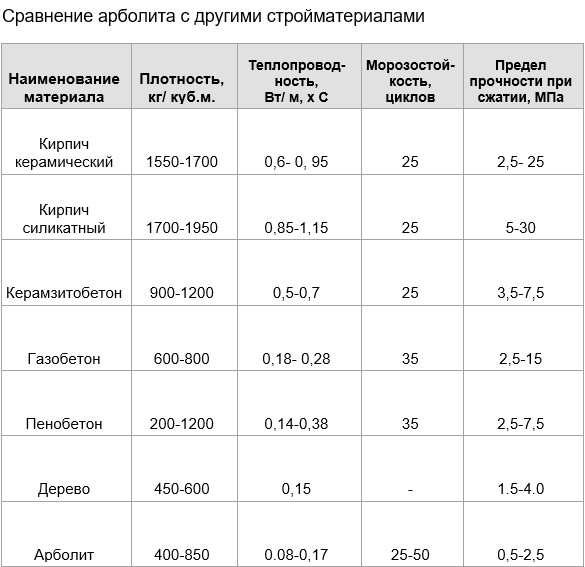

Avantages et inconvénients d'Arbolit.

Notre époque se caractérise non seulement par une abondance de technologies de construction, mais également par un grand choix de matériaux pouvant être utilisés pour construire des maisons de résidence permanente. Il y a plusieurs décennies, les promoteurs privés devaient choisir entre deux matériaux. Ils choisissaient entre la brique et le bois. En fonction de leurs capacités financières, ils ont acheté le matériel le plus approprié.

Dans les conditions de la réalité existante, le choix est incroyablement énorme. En plus du bois, les développeurs peuvent choisir un bloc de mousse ou opter pour du béton cellulaire. De plus, les maisons peuvent être construites à partir de matériaux à base d'argile expansée.

Récemment, des matériaux tels que l'arbolite ont commencé à gagner en popularité. Nous examinerons les avantages et les inconvénients de ce matériau.

Composition d'arbolite

Composition d'arbolite

Avantages du béton de bois.

Donc, le béton de bois, c'est du béton de sciure (béton de copeaux) ou du béton de bois. Les blocs qui en sont constitués sont peu coûteux et présentent en même temps un large éventail de caractéristiques de performance. De nombreuses personnes qui souhaitent construire une maison éco-responsable font un choix en faveur de ce matériau. Malgré le fait que les blocs de béton de bois sont pour la plupart constitués de copeaux de bois, ils plaisent néanmoins par leur fiabilité et leur durabilité.

Arbolite texturé

Arbolite texturé

Les propriétés de ce matériau ont largement déterminé la situation lorsque de nombreux développeurs le préfèrent en sa faveur. En construisant une maison à partir de ce matériau, vous pouvez obtenir une structure fiable qui n'aura aucun effet sur la santé et sera en même temps peu coûteuse. Beaucoup de gens n'aiment pas l'aspect gris de ces bâtiments. Cependant, ce problème peut être facilement résolu si vous effectuez les travaux de finition des murs de façade à l'aide de matériaux modernes, proposés dans un large éventail de quincailleries.

Arbolite texturé

Arbolite texturé

Il faut comprendre qu'aucun des matériaux de construction proposés actuellement n'est exempt d'inconvénients. Bien que les blocs de béton en bois présentent de nombreux avantages, ce matériau unique présente également des inconvénients. Si vous envisagez sérieusement le béton de bois comme matériau pour la construction de votre nouvelle maison, vous devez bien sûr vous renseigner sur les principaux inconvénients de ce matériau.

Inconvénients du béton de bois. Inconvénients du matériel.

L'un de ses principaux inconvénients est qu'il ne tolère pas l'humidité. Par conséquent, lors de l'érection d'une structure, les murs des pièces dans lesquelles une humidité élevée sera présente doivent être constitués d'un autre matériau plus résistant à l'humidité, mais pas de béton de bois.

Le fait est que ce matériau est fabriqué à partir de copeaux de bois, et tout le monde sait que le bois ne tolère pas bien l'humidité. Par conséquent, il vaut la peine d'abandonner l'idée d'utiliser ce matériau dans des pièces très humides. Si vous négligez cette recommandation et, par exemple, faites des murs de ce matériau dans la salle de bain, vous rencontrerez certains problèmes. Le matériau absorbera l'humidité, ce qui finira par entraîner une réduction notable de ses performances. En conséquence, la durée de vie du bâtiment sera considérablement réduite.

Cependant, nous notons qu'il est possible d'éliminer cet inconvénient. Pour ce faire, vous pouvez finir les murs de blocs de béton en bois avec des matériaux de finition modernes. Une excellente option serait d'utiliser du plâtre.

Un autre inconvénient dont vous devez être conscient est que les blocs de béton en bois ont une faible résistance aux gaz avec un environnement agressif.

De plus, ce matériau de construction présente d'autres inconvénients. Le sous-sol de la maison, qui est construit en blocs de béton de bois, doit être fini en plus. L'objectif principal de ce travail est d'atteindre une siccité maximale. Dans ce cas, vous pouvez assurer une longue durée de vie de la structure.

Il ne faut pas oublier que les blocs de béton en bois sont composés à 90 % de bois. Pour cette raison, il est nécessaire de surveiller régulièrement l'état de la base. En hiver, il est nécessaire de l'inspecter régulièrement pour assurer un drainage efficace de l'eau, ainsi que pour s'assurer que la base est exempte de neige.

Un autre inconvénient du matériau est que de tels blocs n'ont pas une géométrie idéale. Cependant, on constate que cet inconvénient n'a pas d'effet sur la rapidité des travaux de construction. Mais encore faut-il, lors de la réalisation de maçonnerie, faire un choix en faveur d'une solution à base de ciment et de sable. Dans ce cas, les irrégularités des blocs utilisés lors de la construction seront nivelées par la solution.

Numéro 6. Que faut-il considérer lors du choix du béton de bois?

Il y a beaucoup de fabricants de blocs de béton bois aujourd'hui, nous ne distinguerons pas quelqu'un en particulier, car il y a des entreprises dignes dans chaque région et il faut beaucoup de temps pour les lister. D'autre part, partout, il y a beaucoup d'industries artisanales qui essaient de vendre des produits franchement mauvais à un prix plus élevé, et même un certificat de qualité n'est pas toujours une garantie de qualité réelle, car nous savons tous comment sont parfois faits les documents. Il est préférable de visiter le site de production, d'évaluer la technologie et la qualité des blocs de vos propres yeux. Quels sont les critères de contrôle et comment comprendre que le produit est de mauvaise qualité ?

Tout d'abord, il faut faire attention aux copeaux de bois. GOST régule ses paramètres 40/10/5, c'est-à-dire

il doit être rectangulaire et suffisamment grand. Dans un bloc, il doit y avoir des copeaux d'environ la même taille. Les copeaux carrés ne fourniront pas une liaison normale et la petite sciure de bois ne fournira pas une isolation thermique de haute qualité. Les machines qui fabriquent des copeaux oblongs sont beaucoup plus chères que les unités qui fabriquent des copeaux carrés, plus ces derniers peuvent être obtenus gratuitement dans presque toutes les industries du bois. Mieux si des copeaux de pin étaient utilisés.

Extérieurement, le bloc de béton en bois ne peut pas être absolument lisse. Au contraire, la surface idéale est typique des blocs fabriqués avec de la sciure de bois et des copeaux carrés, et les surfaces lisses de ces blocs déroutent les acheteurs.

Tous les côtés du bloc doivent être identiques. Si une extrémité du produit est lisse et que le reste est très différent, alors la technologie de production a été violée et le ciment s'est écoulé. Ce bloc n'est pas adapté à la construction.

Il ne doit pas y avoir de plaque blanche sur les blocs (indice d'ajout de colle ou de coulée de lait), les copeaux ne doivent pas être ramassés à la main (indicateur d'une mauvaise adhérence).

La géométrie des blocs doit être respectée, la déviation maximale admissible est de 5 mm.

Le ciment doit être de qualité M500.

Privilégiez les blocs produits par pressage vibratoire - le pilonnage manuel ne permet pas d'atteindre la résistance requise. Il est préférable que les blocs soient conservés dans des moules pendant 24 heures. Si le décapage instantané est utilisé, la géométrie des blocs peut être considérablement perturbée.

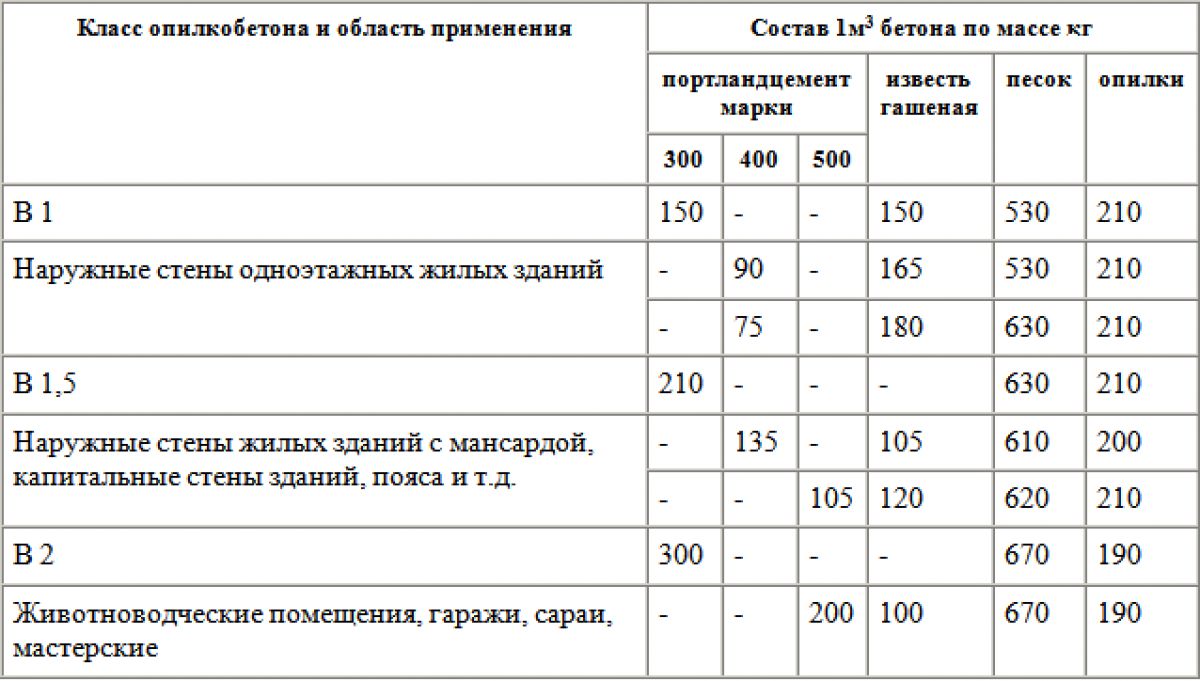

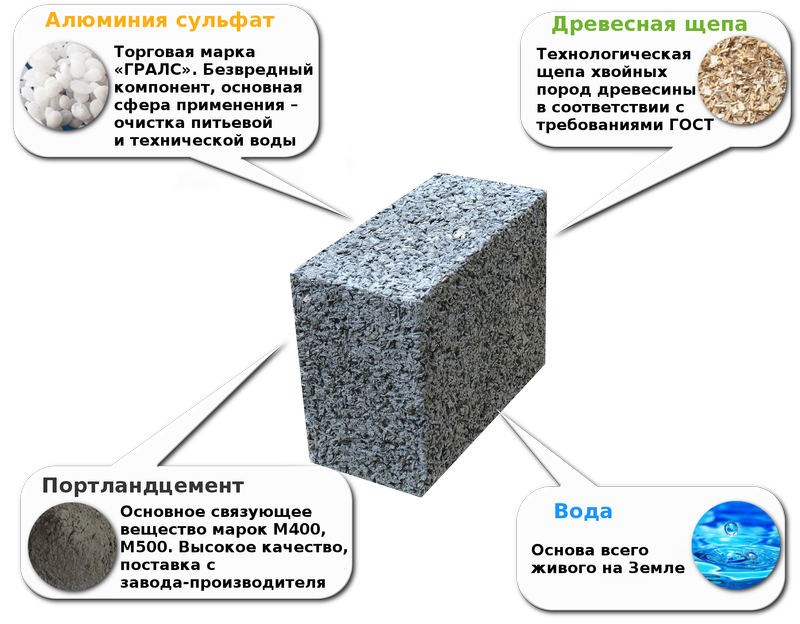

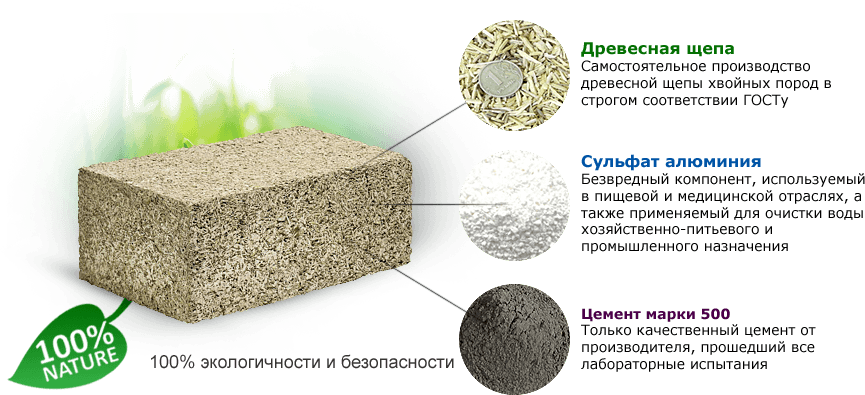

# 1. Composition bois béton

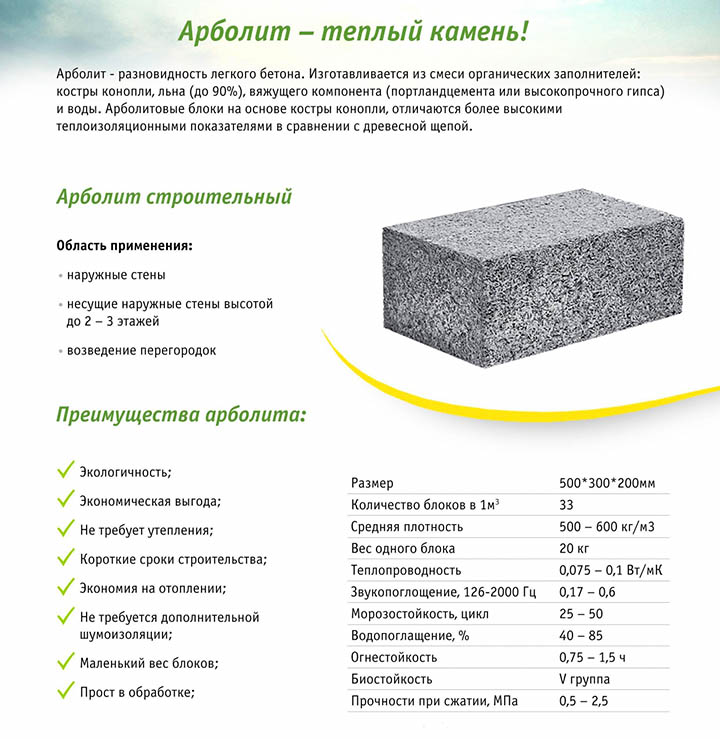

Arbolit est l'une des variétés de béton léger. Le nom du matériau retrace des racines françaises : arbre est traduit du français par « arbre ».Si vous ne connaissez que ce fait, vous pouvez deviner quels matériaux de base font partie du béton de bois. Donc ça:

- copeaux de bois (jusqu'à 80-90% du volume);

- ciment;

- l'eau;

- additifs chimiques pour améliorer la résistance et augmenter l'adhérence des copeaux au ciment.

Il est clair que les caractéristiques du matériau fini dépendent de la qualité des matières premières. Étant donné que les copeaux dans le bloc de béton en bois sont les plus nombreux, la plus grande importance lui est accordée. Ce sont des copeaux qui devraient être inclus dans la composition - pas de la sciure de bois, du foin, de la tyrsa ou des copeaux (sinon ce sera déjà du béton de sciure de bois). La résistance du matériau dépend du calibre des copeaux. Selon les normes, la longueur des copeaux peut aller jusqu'à 40 mm, largeur - 5-10 mm, épaisseur - 3-5 mm. Il est souhaitable que le bloc ne contienne que des copeaux sans aucune impureté, bien qu'une petite quantité d'écorce (jusqu'à 10%) n'affecte pratiquement pas la résistance des produits. Le type de bois n'est pas si important, mais le pin ou l'épicéa sont généralement utilisés, et le mélèze est utilisé beaucoup moins souvent, car plus d'additifs seront nécessaires en raison de la nature du bois.

Le ciment n'est pas utilisé plus bas que la marque M400, mais comme il a la particularité de perdre rapidement des propriétés de résistance lors du stockage, il est préférable d'utiliser du ciment M500 dans la production de blocs de béton structurels en bois.

On ne peut pas se passer d'additifs chimiques dans la production de béton de bois - le sucre contenu dans le bois est en cause, ce qui entrave l'adhérence normale. Par conséquent, du bois bien séché est utilisé dans la production, mais cela n'aide pas non plus. La surface des copeaux est minéralisée avec de la chaux, du chlorure de calcium, du verre soluble ou du sulfate d'alumine.

Le rapport des composants est réglementé par GOST. Si, par exemple, la teneur en eau est dépassée, vous pouvez obtenir à la sortie un bloc de résistance insuffisante et sa fabrication posera plus de problèmes.

L'arbolite est produit sous plusieurs formes :

- blocs de maçonnerie;

- blocs creux;

- panneaux d'isolation thermique;

- panneaux;

- mortier pour créer des structures monolithiques et couler en place (comme le béton d'argile expansée et le béton de polystyrène).

Étant donné que les blocs de béton de bois ont trouvé la plus grande utilisation, ils sont aujourd'hui désignés par béton de bois. En règle générale, ils sont fabriqués avec des dimensions de 500 * 250 * 200 mm, mais des produits avec d'autres paramètres peuvent être trouvés.

Demandes et formulaire de décharge

Le béton léger à base d'agrégats organiques et les matériaux de construction qui en sont issus sont utilisés pour la construction d'immeubles privés de faible hauteur et d'autres bâtiments, dont les murs porteurs ne sont pas soumis à des charges de compression élevées. Selon GOST R 54854-2011, le béton de bois est utilisé dans les domaines suivants :

- comme isolation thermique monolithique et isolation acoustique des toits, des greniers, des plafonds, des panneaux à trois couches, des dalles et revêtements de sol, des sols ;

- pour la construction de murs porteurs, extérieurs et de cloisons intérieures ;

- pour murs monolithiques préfabriqués;

- comme éléments de coffrage perdu.

La qualité du béton dépend des charges testées dans la structure. Les côtés extérieur et intérieur du bloc doivent avoir une couche de finition. Cela assurera leur protection contre l'humidité excessive et la destruction ultérieure.

Il existe plusieurs variétés de béton de bois. Ceux-ci inclus:

- Gros blocs de construction. Ils sont utilisés pour la construction de murs dans des bâtiments de faible hauteur, des dépendances et des installations industrielles. La taille de bloc la plus courante est de 500 × 300 × 200 mm.

- Dalles de revêtement de toit et de mur. Ils sont utilisés comme revêtement extérieur d'isolation thermique et acoustique.

- Mélange liquide ou béton de bois monolithique. Il est utilisé pour couler des coffrages lors de la construction de parties monolithiques de la structure.

Bloc d'arbolite

Bloc d'arbolite Dalles

Dalles

La production de béton organique est réalisée conformément aux exigences de SP 63.13330.2012 et SN 549-82. La taille des blocs de construction n'a pas de dimensions standard établies. Elle est régie par le règlement intérieur de l'entreprise et peut différer d'un fabricant à l'autre.

Attention!En cours de formation de pièces ou de versement d'un mélange liquide, la température recommandée doit être d'au moins 15C.

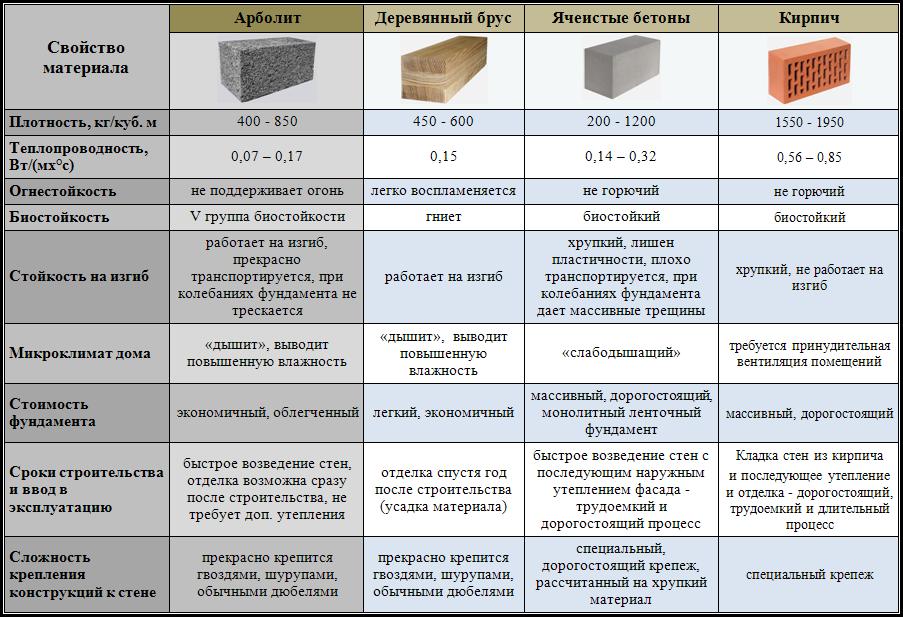

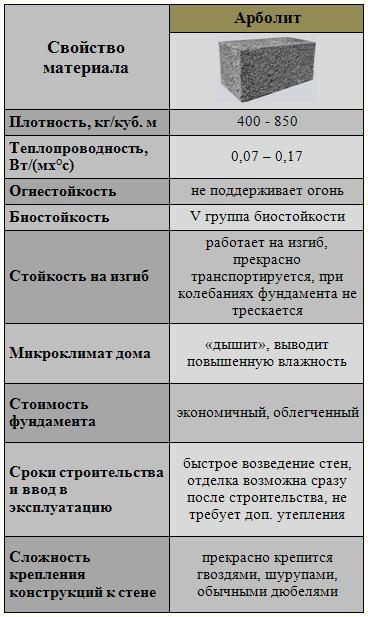

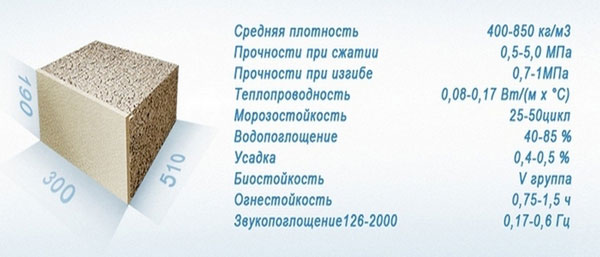

Les principales caractéristiques techniques de ce matériau

Arbolite doit répondre aux indicateurs de qualité suivants :

- Densité moyenne (kg/m3). Les grades D300-D500 sont installés pour le matériau d'isolation thermique. Nuances de béton de bois de construction - de D500 à D900.

- Résistance à la compression. Le béton correspond à différentes classes de résistance (B0.35, 0.75 - pour les bâtiments à un étage et B1.5, 2.5, 3.5 - pour les bâtiments à deux étages). Arbolit a les marques M2.5, M3.5, M5, M10. En fonction de cet indicateur, le type et la fonction du matériau sont déterminés.

- Conductivité thermique. Cet indicateur vous permet de déterminer l'épaisseur de paroi requise. Étant donné que le béton de bois a un faible coefficient de conductivité thermique, cela lui permet d'être utilisé dans la construction dans les zones à climat froid. GOST R 54854-2011 établit des coefficients de conductivité thermique (W / (m K)), en fonction de la qualité du béton (D300 - 0,07, D500 - 0,95, D800 - 0,17).

- Absorption d'humidité et perméabilité à la vapeur. Ces indicateurs sont réglementés par les normes GOST 4.212-80. Le coefficient d'absorption d'eau pour le béton de bois est de 75 à 85 %, la perméabilité à la vapeur jusqu'à 35 %.

- Résistance au gel. Ce coefficient montre la résistance du matériau aux effets de cycles variables de gel et de dégel. Pour le béton de bois structurel et calorifuge, les classes de résistance au gel F15, F25, F35, F50 ont été établies.

- Rétrécissement. Les tests montrent que le béton organique léger est soumis à un retrait minimum de 0,8%.

- Résistance au feu. Cet indicateur est soumis à plusieurs exigences de sécurité incendie. Les grades à partir de D400 doivent correspondre au groupe d'inflammabilité G1, toxicité des produits de combustion T1, inflammabilité B1 (GOST 30244, 12.1.044, 30402). Conformément à ces indicateurs, le béton de bois est un matériau à combustion lente, avec une faible quantité de fumée émise.

- Insonorisation. Les matériaux en béton de bois à isolation thermique ont des propriétés d'isolation acoustique élevées, avec un coefficient d'absorption acoustique allant jusqu'à 0,6 dB.

Les propriétés des différents types de béton de bois dépendent de la qualité du ciment utilisé, des additifs chimiques, de la technologie de production et du matériau qui protège les parties extérieures des blocs de béton de bois.

Essais de contrôle qualité

Avant de mettre en vente le béton de bois, le fabricant procède à une série de tests. Le contrôle qualité comprend les tests suivants :

- détermination de la composition granulométrique du granulat ;

- évaluation de tous les indicateurs de qualité du matériau conformément à GOST 10181 (conductivité thermique, résistance, perméabilité à la vapeur, sécurité incendie, etc.);

- vérification des indicateurs de rayonnement et respect des exigences sanitaires et hygiéniques.

Sur la base des résultats du contrôle, le matériau reçoit des certificats de conformité et est envoyé pour mise en œuvre. Les certificats confirment la sécurité du béton de bois pour la santé humaine.

fabrication de blocs de bricolage

Les blocs peuvent être produits par vous-même. Cependant, vous devez être prêt à ce que le résultat ne soit pas toujours à la hauteur des attentes. Avec le pilonnage manuel, il est difficile d'atteindre la résistance requise du matériau.

Blocs fabriqués à la main

Blocs fabriqués à la main

La chose la plus importante lors de la fabrication de blocs de vos propres mains est de faire le plein de charge organique. C'est pratique lorsqu'il y a une opportunité de convenir de sa livraison à une entreprise de menuiserie. L'installation d'un concasseur sur votre exploitation pour la production d'une petite quantité de produits n'est pas très justifiée.

Pour le processus de travail, vous aurez besoin d'une bétonnière et de coffrages fendus.

Formulaire détachable

Formulaire détachable

Mieux s'ils sont en métal. Il est recommandé de recouvrir les structures en bois de linoléum de l'intérieur. Cela facilitera la récupération des produits finis.

Vidéo - Formulaire pour la préparation de blocs de béton en bois

La technologie de production de blocs n'est pas compliquée.

Étape 1. La charge est en cours de préparation. Il doit être exempt de corps étrangers.

Étape 2.La charge est chargée dans la bétonnière, l'unité s'allume.

Étape 4. De l'eau mélangée à du chlorure de calcium est versée dans un mélangeur de travail, des additifs sont ajoutés. Les copeaux doivent être uniformément saturés d'eau et s'assombrir.

Étape 5. Le ciment est ajouté. Les proportions des composants (en poids) : 1 partie d'eau, 6 parties de copeaux de bois et 1 partie de ciment. Le chlorure de calcium a besoin de 2% de la masse de ciment. Mélangé jusqu'à homogénéité (il ne doit plus rester de copeaux non recouverts de ciment), la masse doit être friable, mais plastique.

Vidéo - Pétrissage bois béton

Étape 6. La masse est déchargée du mélangeur.

Un mélange homogène préparé dans une bétonnière

Un mélange homogène préparé dans une bétonnière

Étape 7. Pour la production de blocs, des moules métalliques sont utilisés, dont le fond amovible est recouvert d'un film afin que le béton ne colle pas à la base. C'est plus pratique lorsque les matrices peuvent être démontées. Cela facilite le retrait du bloc.

Le fond est recouvert d'une feuille pour obtenir des blocs avec une meilleure surface

Le fond est recouvert d'une feuille pour obtenir des blocs avec une meilleure surface

Étape 8. Le mélange est versé dans le moule en couches. Chaque couche est soigneusement enfoncée.

Remplissage de forme couche par couche et pilonnage supplémentaire

Remplissage de forme couche par couche et pilonnage supplémentaire

Le formulaire est recouvert d'un couvercle

Le formulaire est recouvert d'un couvercle

Tasser sous son propre poids

Tasser sous son propre poids

Étape 9. Le lendemain, le bloc est retiré et envoyé à sécher. Dans ce cas, le produit doit être recouvert de polyéthylène.

Bloc non façonné

Bloc non façonné

Le séchage des produits est effectué sur une promenade sous un film

Le séchage des produits est effectué sur une promenade sous un film

Composition des composants et paramètres standard du béton de bois

Le mélange Arbolite est un mélange spécial à plusieurs composants, composé d'un complexe d'additifs et d'additifs spéciaux :

1. Espèces feuillues finement hachées (bouleau, peuplier, tremble, etc.) et conifères (sapin, pin, épinette, cèdre, etc.). Tous les matériaux en bois doivent répondre aux paramètres à l'état sec :

- la taille des éléments n'excède pas 3,3 cm de longueur, 1,3 cm de largeur et 0,7 cm de hauteur ;

- la proportion d'écorce n'est pas supérieure à 11,5%, et les aiguilles et les feuilles sont inférieures à 4,8% ;

- une absence totale d'additifs de toutes sortes (sable, cailloux, argile, rein, etc.) est requise;

- bien entendu, la présence de champignons, pourriture, moisissure, neige, gel, etc. est inacceptable.

3. Remplissage concassé (ballast) - du sable très fin est utilisé pour augmenter la résistance non essentielle du matériau en béton de bois.

4. Additifs chimiques-synthétiques - améliorent considérablement la qualité du mélange de construction en pierre croisée. Ces substances comprennent :

- antiseptiques et herbicides ;

- stimulants de durcissement ;

- additifs anti-corrosion pour béton de bois avec armature de fer ;

- stabilisants et régulateurs de la porosité de la structure.

Important!

Pour éviter la décomposition bactérienne et la fermentation fongique, ajoutez du chlorure de calcium, du sulfate d'aluminium, du verre liquide, etc. au mélange initial !

5. Les codes de construction existants (normes) pour le béton de bois définissent les coefficients de résistance et de compression standard suivants :

- normes d'isolation thermique - Bm0.50 ; Bm0.750 ;

- paramètres de conception - Vm10 ; Bm1.50 ; 20 ; Bm2.50 ; Bm30 ; Bm3.50.

6. Le béton de qualité supérieure a une conductivité thermique et une résistance très importantes.

Critères de qualité du produit

Le choix du béton de bois est un processus responsable, puisque la durée de vie de la future structure, ainsi que le microclimat à l'intérieur de celle-ci, en dépendront en grande partie.

Lors de l'achat d'un matériau, les constructeurs expérimentés conseillent tout d'abord de faire attention à son coût. Il est peu probable que le fabricant travaille à son détriment et vende des blocs de béton en bois de haute qualité en dessous de leur prix du marché.

Lors du choix du béton de bois, il est important de l'évaluer visuellement. Vous trouverez ci-dessous les indicateurs de qualité d'un tel matériel

- Uniformité de composition. Si le mélange bois-béton était hétérogène, les blocs finis se décolleront avec le temps. Selon la réglementation, le taux de stratification doit être inférieur à 10 %.

- Forme géométrique correcte. Ses violations sont observées lorsque les conditions de stockage des produits finis ou de la technologie de production ne sont pas respectées.

- Couleur grise uniforme.La couleur inégale des blocs ou des inclusions étrangères indiquent la faible qualité des produits. Par exemple, la présence de nuances vertes ou brunes est un signe de produits sous-séchés. Il convient de noter que les matériaux peuvent avoir diverses inclusions (paille, sciure de bois, aiguilles, écorce), mais pas plus de 5%.

- Chips de même taille (la présence de particules dont la taille dépasse les normes établies est inacceptable). Des fractions de bois trop importantes ne peuvent pas être complètement saturées de réactifs chimiques. Pour cette raison, ils ne se mélangent pas bien avec le béton et réduisent la résistance du matériau de construction fini.

Pour être sûr de la qualité du béton de bois, vous devez vous mettre d'accord avec le fabricant sur la possibilité de tester en laboratoire des échantillons de matériau sélectionnés à partir d'un lot libéré.

Sortir

En ajoutant et en pesant tous les avantages et les inconvénients de ce matériau de construction, et en tenant compte des critiques sur les maisons en béton de bois, les conclusions suivantes peuvent être tirées. Arbolit est parfait pour construire une maison :

- dans une zone bruyante;

- dans les régions à prédominance de basses températures et de climat sec;

- avec une préférence pour les matériaux fiables et respectueux de l'environnement.

Mais en même temps, il vaut la peine d'utiliser d'autres technologies lors de la construction d'une maison dans des régions à forte teneur en humidité du sol et de l'atmosphère, car l'arbolite absorbe assez fortement l'humidité.

2. Victor Nikonorovich (région de Moscou)

J'ai choisi le béton bois pour des raisons de résistance à la déformation. Le fait est que nous vivons en banlieue. Le sol de notre région est de type soulèvement, c'est-à-dire sujet au soulèvement par le gel. Les constructeurs ont conseillé l'utilisation de blocs de béton en bois. Arguant cela par le fait que l'arbolite est capable de compenser le mouvement du sol.

La base est du ruban adhésif. La maison, construite et finie selon toutes les règles (comme l'ont assuré les constructeurs), est en opération depuis 7 ans. Aucune fissure n'est encore visible. Et ce qui est particulièrement agréable, par rapport à un voisin qui a une maison en brique d'un carré similaire avec une isolation en mousse, un tiers d'argent en moins est dépensé pour le chauffage.

3. Nikolay (Tioumen)

Maison nouvellement construite en blocs de béton de bois. Le travail a été réalisé seul. Il n'y a pas encore de décoration intérieure et extérieure, il y a des murs nus et un contour chaleureux (fenêtres, portes), après l'installation duquel, après un certain temps, une odeur désagréable est apparue. Pourtant, j'attendais le microclimat promis et l'odeur du bois.

En fait, vous pouvez clairement sentir une sorte de chimie. A consulté des experts de l'entreprise de construction. Il s'est avéré que les additifs qui font partie du béton de bois sont à l'origine de cette odeur désagréable.

La question de savoir si la finition l'éliminera ou s'il s'estompera avec le temps reste ouverte. Les murs intérieurs, au cas où, j'ai mis du béton cellulaire. Il n'y a aucune plainte à son sujet.

4. Peter Viktorovich (Surgout)

Une maison bois béton garde la chaleur longtemps. Personnellement, je pense que c'est le matériau idéal pour nos gelées sibériennes. Oui, le matériau est soufflé, cela était particulièrement visible au stade de la construction, immédiatement après l'installation des fenêtres et des portes. Une finition supplémentaire a éliminé les courants d'air. Ainsi, avec la bonne finition, c'est plutôt un avantage qu'un inconvénient, car il assure la ventilation nécessaire dans la maison.

5.Sergey (Voronej)

De nombreux matériaux isolants (polystyrène, polystyrène expansé, laine minérale) contiennent du formaldéhyde dangereux, qui est constamment libéré et qui est cancérigène. Je pense que le respect de l'environnement du béton de bois est une excellente recommandation pour son utilisation. P.S. ma maison est en construction.

6. Anatoly (Rostov-sur-le-Don)

Mon avis est négatif car travailler avec arbolit est une punition totale ! Les écarts dimensionnels atteignent 10-20 mm. Comme indiqué par le fabricant, cela est autorisé selon une sorte de GOST. Il est très difficile de fournir la planéité nécessaire de la surface du mur. Son seul avantage est qu'il est facile à couper et à ajuster. Je dois inviter des constructeurs à terminer les travaux, même si j'ai moi-même sorti le vestiaire du béton cellulaire et sans aucun problème.

7. Constantin (Saint-Pétersbourg)

La maison est froide.Nous vivons dans une maison arbolite depuis la troisième année. Initialement, l'isolation n'était pas prévue, cependant, comme la pratique l'a montré, on ne peut pas s'en passer.

Nous avons cherché sur Internet pourquoi il fait froid dans une maison en blocs de béton bois, il existe de nombreuses opinions, l'une des versions appropriées est que cela est dû à l'utilisation d'un bloc structurel, et non d'un isolant thermique. Mais nous construisions une maison à 2 étages avec un grenier ! Nous avions besoin d'un matériau résistant et chaleureux.

Un excès de la teneur en ciment dans le bloc a également été cité comme raison, ce qui réduit également la capacité du mur à retenir la chaleur. Il est généralement irréaliste de le vérifier visuellement. En conséquence, nous avons essayé de le rendre "bon marché et gai", mais en fait, nous devrons payer trop cher pour une isolation supplémentaire.

8. Arthur (Novosibirsk)

J'ai acheté du béton de bois avec une marge. Après un an de stockage dans un garage sans emballage, j'ai décidé de l'utiliser pour la construction d'un bain public. Enrobé les murs d'un film isolant et imperméabilisant. Il a laissé un trou de ventilation pour que les boiseries ne se détériorent pas. J'utilise les bains publics depuis la deuxième année. A l'extérieur, finition avec du plâtre 10 mm (la maçonnerie est tordue, j'ai dû appliquer beaucoup de plâtre). Jusqu'à présent, je suis satisfait à la fois de la maison et du bain.

9. "Inquisiteur 74" (Oufa)

En choisissant du béton de bois, j'ai remarqué qu'il y avait des blocs avec de gros copeaux et des blocs avec des petits - presque avec de la sciure de bois. Le premier est du béton de bois, le second est du béton de sciure de bois

Selon les tests, la conductivité thermique des blocs de béton en bois est plus élevée en raison de la plus faible quantité de liant.