Domaines d'utilisation

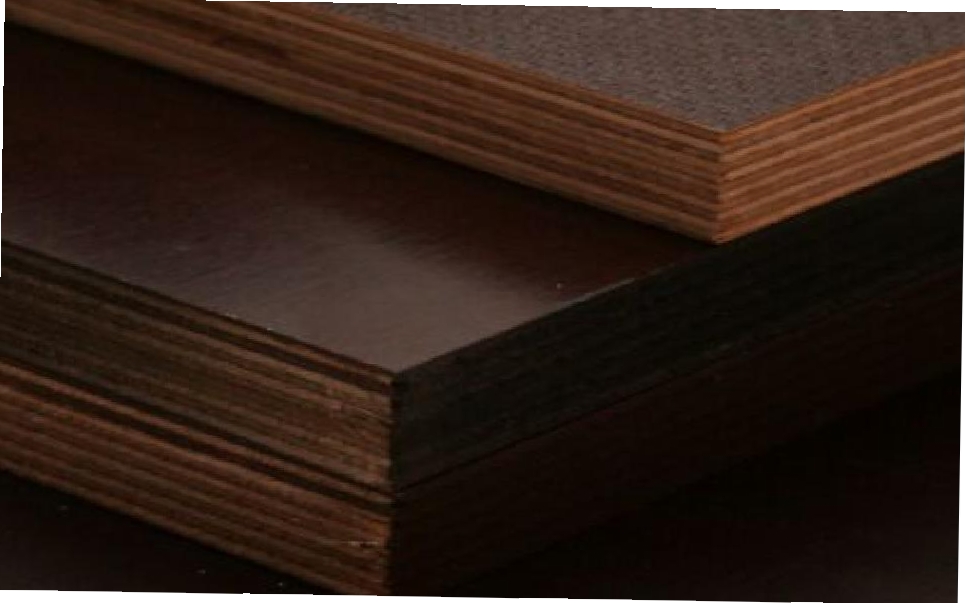

Comme mentionné ci-dessus, les feuilles de contreplaqué en bakélite modernes sont utilisées dans une grande variété d'applications. C'est pourquoi ils sont si populaires et en demande. Examinons plus en détail les domaines dans lesquels vous ne pouvez pas vous passer de contreplaqué en bakélite de haute qualité et résistant à l'usure.

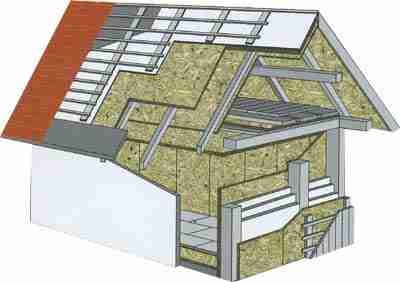

- Dans le BTP. Dans la plupart des cas, le matériau en question est utilisé dans divers types de processus de construction. Souvent, c'est à partir de contreplaqué de bakélite que sont construits des quais flottants entiers, des écluses et des écluses. Il est également possible de réaliser un coffrage très résistant à partir des tôles, conçu pour un usage répété. Le contreplaqué de bakélite est utilisé pour faire d'excellentes structures de support, auvents, cloisons et autres structures architecturales petites ou grandes. Le contreplaqué marin utilisé dans les travaux de construction est souvent associé à d'autres types de ce matériau.

- Construction automobile. Un autre domaine dans lequel le matériau en question est utilisé avec une fréquence enviable. Les sols très solides et durables sont fabriqués en contreplaqué de bakélite dans divers véhicules (l'équipement peut avoir différentes fonctions). Peu de gens le savent, mais même les camionnettes pour voitures sont constituées de tels éléments.

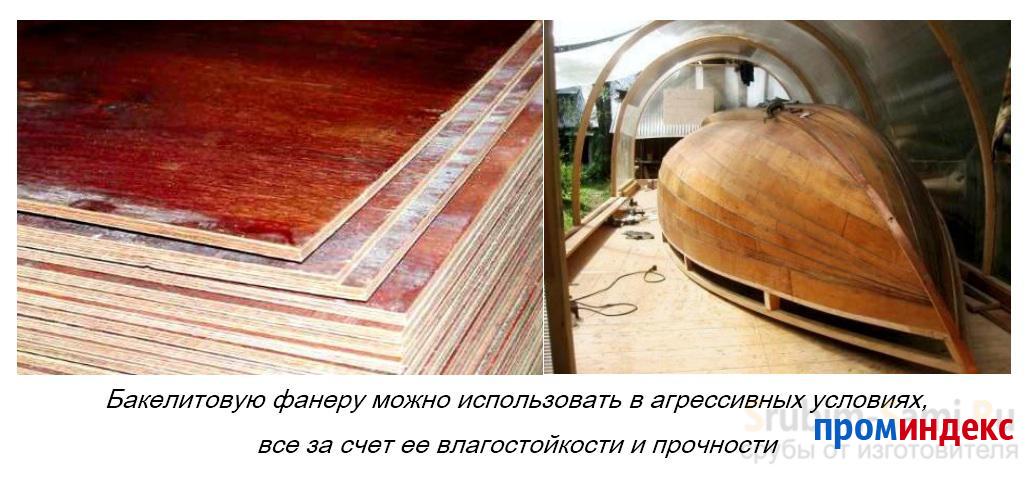

- Construction navale. Le contreplaqué de bakélite a fait ses preuves dans la construction navale. Il est très souvent utilisé pour le placage de haute qualité des ponts, pour différentes parties des bateaux. Les conteneurs d'expédition fiables sont fabriqués en tôle.

- Génie mécanique. Le contreplaqué de bakélite est largement utilisé dans l'ingénierie mécanique moderne. Des composants très solides et fiables de diverses conceptions et mécanismes en sont obtenus.

- Le contreplaqué marin est souvent utilisé dans l'industrie du meuble. Des structures très solides et durables qui ne nécessitent pas de soins particuliers en sont faites.

Le matériau considéré est utilisé non seulement pour la fabrication de structures sérieuses, telles que des bateaux, des poteaux ou des supports, mais aussi pour les revêtements intérieurs et extérieurs les plus courants des maisons.

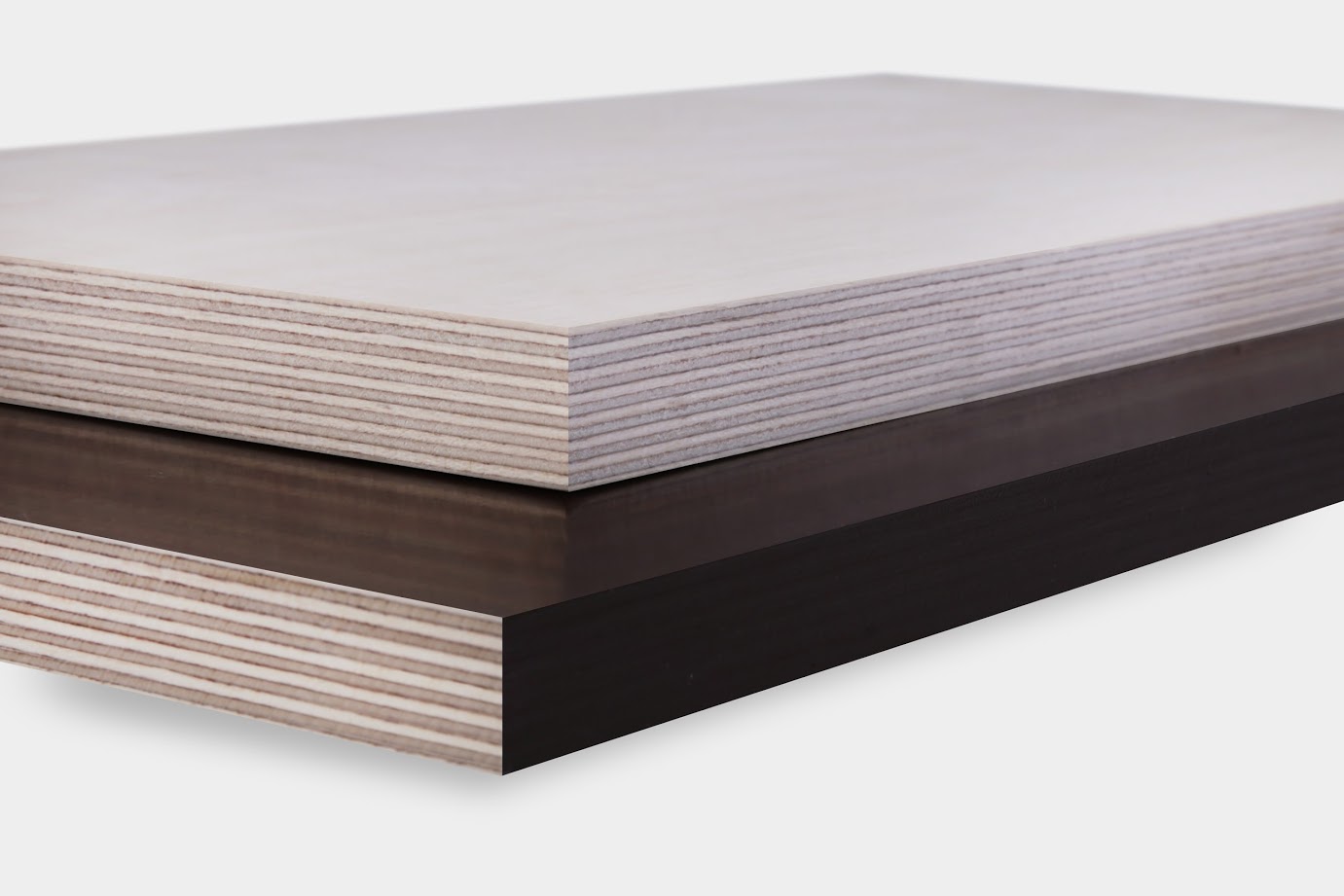

Voir ci-dessous pour un aperçu du contreplaqué stratifié.

Avantages et inconvénients

Le composite bakélite présente de nombreux avantages par rapport aux autres matériaux de construction et de finition, combinant les propriétés du bois naturel et du plastique à haute résistance :

- polyvalence : en raison de sa résistance élevée, de sa résistance à l'eau et au feu, il peut être utilisé dans de nombreuses industries ;

- pendant le fonctionnement, il n'est pas endommagé par des composés chimiques nocifs : alcalis, carburants et lubrifiants, kérosène, alcool ;

- sécurité environnementale : n'émet pas d'impuretés toxiques dans l'air, peut être utilisé dans la décoration intérieure des locaux d'habitation ;

- esthétique, le contreplaqué ne nécessite pas de finition supplémentaire, sauf cas particuliers;

- beaucoup plus léger que l'acier et d'autres matériaux similaires en termes de résistance et de résistance à l'usure.

Il y a peu d'inconvénients au contreplaqué en bakélite, et ils sont tous relatifs. Ceux-ci inclus:

- densité élevée par rapport à d'autres composites contenant du bois. Les meubles et les meubles qui en découlent exerceront une pression sur les supports - cela doit être pris en compte lors de l'utilisation;

- le prix élevé est le principal inconvénient. Le coût d'une feuille mince de grade FBS-1 est d'au moins 2300 roubles, FBS - à partir de 3500 roubles et plus. De tels types de travaux avec son utilisation, tels que les coffrages jetables, deviennent tout simplement impraticables.

Matériau unique : où postuler

En raison de ses caractéristiques techniques de production, le contreplaqué en bakélite résistant à l'humidité est utilisé dans la fabrication de petits bateaux, dans la construction d'avions et de voitures, pour les revêtements de sol. Il est idéal pour la fabrication de coffrages.

Bakélite le contreplaqué Petrovich convient à la fabrication panneaux d'affichage, stands d'information. Les équipements sportifs sont également fabriqués à partir de ce matériau durable. En raison de la combinaison unique des propriétés du bois et de la résistance accrue, le contreplaqué peut être utilisé dans la décoration intérieure. "

Décoration de la chambre: comment appliquer le matériau

Dans la construction, le contreplaqué en bakélite est utilisé pour les travaux intérieurs et extérieurs. Une caractéristique technologique est la nécessité de fixer des feuilles sur des surfaces en plâtre, des structures en béton à l'aide d'un matériau spécial tel que le mastic definol.

Pour augmenter la durée d'utilisation, il peut être imprégné d'un revêtement spécial ou d'une imprégnation. Le contreplaqué en bakélite filmé est idéal pour la décoration intérieure. Tous les joints et fissures sur les murs doivent être pré-apprêtés. Les joints sont fermés avec des barres.

Contreplaqué de bakélite résistant à l'humidité

|

La société Panera Agro est un fournisseur de contreplaqué en bakélite résistant à l'humidité de production russe. Nous travaillons avec les deux organisations et avec les particuliers. Le paiement peut être accepté via une banque, en espèces, par carte de crédit, WebMoney, Yandex.Money. Possible livraison par route. Contreplaqué de bakélite étanche FBV, FBS, FBS-1 et FBS-1A GOST pour la construction navale, automobile, construction et exploitation dans l'eau et les environnements agressifs. |

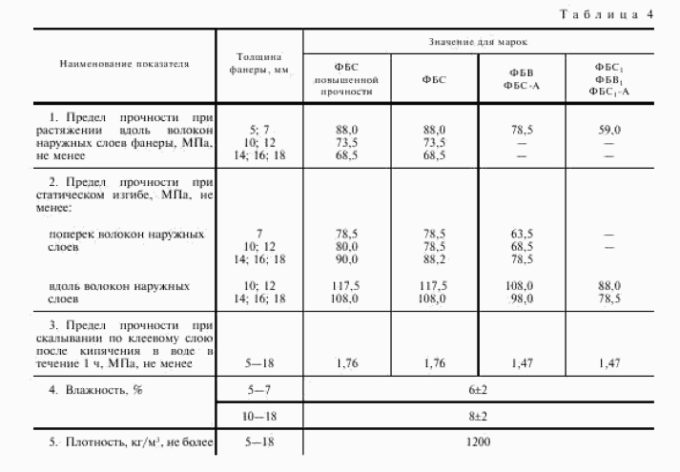

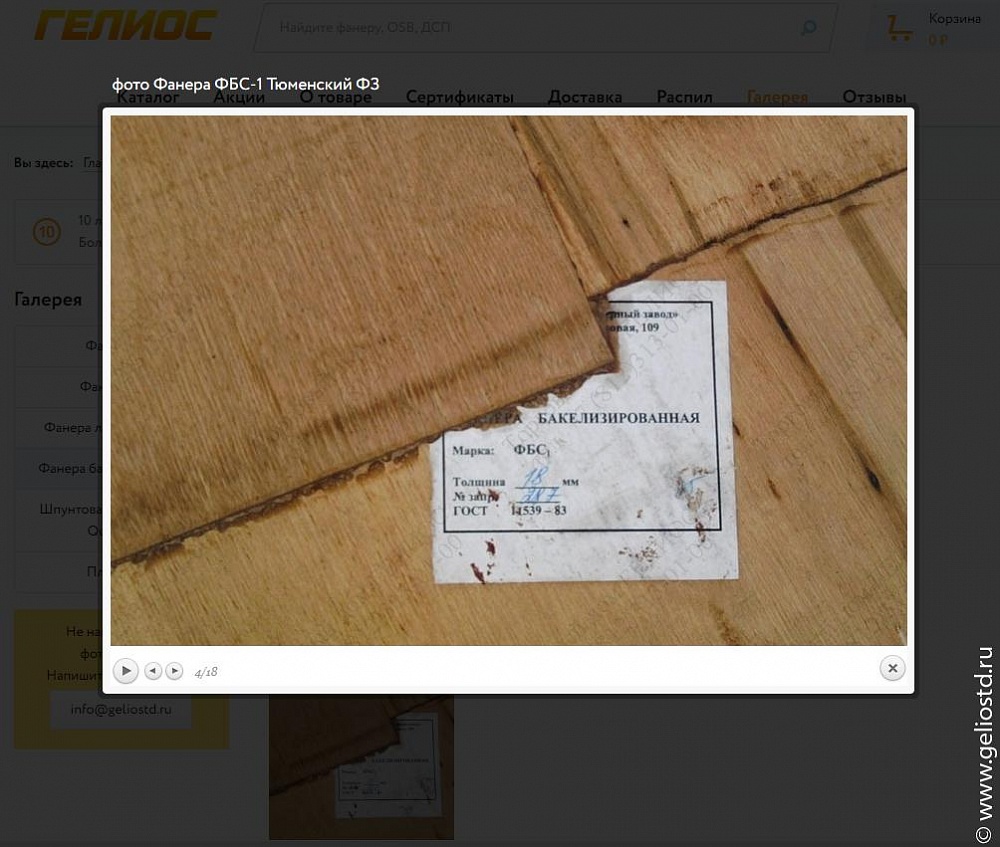

Contreplaqué bakélisé FBS 1 GOST 11539-83, taille - 1525x1525 mm Acheter

| Épaisseur | Tolérance d'épaisseur | Volume de 1 feuille | Nombre de feuilles dans 1 m3 | Nombre de feuilles dans 1 paquet | Prix du contreplaqué en bakélite par feuille avec TVA (frottement) |

| mm | mm | m 3 | PCS | PCS | 1 feuille |

| 6 | `+/-1,0 | 53,3 | 70 | 1 115 | |

| 7 | `+/-1,0 | 45,7 | 60 | 1 617 | |

| 10 | `+/-1,5 | 0,024 | 32 | 42 | 2 099 |

| 12 | `+/-1,5 | 0,028 | 36 | 36 | 2 481 |

| 15 | `+/-2,5 | 0,035 | 29 | 29 | 2 105 |

| 18 | `+/-3,0 | 0,042 | 24 | 24 | 3 091 |

| 20 | `+/-3,0 | 0,047 | 21 | 21 | 4 400 |

| 21 | `+/-3,0 | 0,049 | 20 | 20 | 4 720 |

| 25 | `+/-3,5 | 0,059 | 17 | 17 | 5 697 |

| 27 | `+/-3,5 | 0,063 | 16 | 16 | 6 130 |

| 30 | `+/-4,0 | 0,070 | 14 | 14 | 6 980 |

| Dimensions du contreplaqué bakélite : épaisseur de la tôle, mm | 10 | 12 | 15 | 18 | 20 | 21 | 25 | 27 | 30 |

| Poids de la feuille de contreplaqué en bakélite, kg | 28 | 33 | 42 | 50 | 56 | 58 | 70 | 75 | 84 |

Contreplaqué bakélisé FBV GOST 11539-83, taille - 2440x1220 mm. Acheter

| Épaisseur | Tolérance d'épaisseur | Volume de 1 feuille | Nombre de feuilles dans 1 m3 ; | Nombre de feuilles dans 1 paquet | Volume de 1 paquet | Prix du contreplaqué en bakélite par feuille avec TVA (frottement) |

| mm | mm | m 3 | PCS | PCS | m 3 | 1 feuille |

| 7 | +/-0,8 | 0,021 | 48 | 58 | 1,208 | 1 890 |

| 10 | +/-1,5 | 0,030 | 34 | 40 | 1,190 | 2 715 |

| 12 | +/-1,5 | 0,036 | 28 | 34 | 1,214 | 3 275 |

| 15 | +/-2,0 | 0,045 | 22 | 27 | 1,205 | 3 990 |

| 18 | +/-2,0 | 0,054 | 19 | 22 | 1,179 | 4 789 |

| 21 | +/-2,0 | 0,063 | 16 | 20 | 1,250 | 5 536 |

| Dimensions du contreplaqué bakélite : épaisseur de la tôle, mm | 7 | 10 | 12 | 15 | 18 | 21 |

| Poids de la feuille de contreplaqué en bakélite, kg | 25 | 35,72 | 42,87 | 53,57 | 64,3 | 75 |

La différence entre le contreplaqué en bakélite FBS et le contreplaqué en bakélite FBV se trouve sur la page "DESCRIPTION"

Promotions et offres spéciales des usines

Vous pouvez effectuer l'expédition et la livraison des Buckfaners directement depuis l'usine. La machine peut être assemblée à la demande du client, toute

un ensemble d'épaisseurs produites.

Spécialiste. prix du contreplaqué en bakélite FBS-1. Taille 2440x1220 mm Acheter

| Épaisseur, mm | 6 | 7 | 10 | 12 | 15 | 18 | 21 | 24 | 27 | 30 |

| Prix, frotter | 1831 | 2120 | 3004 | 3587 | 4438 | 5291 | 6172 | 7173 | 8070 | 8966 |

Spécialiste. prix du contreplaqué en bakélite FBS-1. Taille 2500х1250 mm Acheter

| Épaisseur, mm | 6 | 7 | 10 | 12 | 15 | 18 | 21 | 24 | 27 | 30 |

| Prix, frotter | 1889 | 2190 | 3099 | 3730 | 4637 | 5555 | 6475 | 7499 | 8460 | 9395 |

Spécialiste. prix du contreplaqué en bakélite FBV. Taille 2440x1220 mm Acheter

| Épaisseur, mm | 6 | 7 | 10 | 12 | 15 | 18 | 21 | 24 | 27 | 30 |

| Prix, frotter | 1648 | 1907 | 2700 | 3222 | 3982 | 4744 | 5533 | 6443 | 7248 | 8054 |

Spécialiste. prix du contreplaqué en bakélite FBV. Taille 2500х1250 mm Acheter

| Épaisseur, mm | 6 | 7 | 10 | 12 | 15 | 18 | 21 | 24 | 27 | 30 |

| Prix, frotter | 1730 | 2002 | 2834 | 3382 | 4180 | 4980 | 5809 | 6764 | 7609 | 8455 |

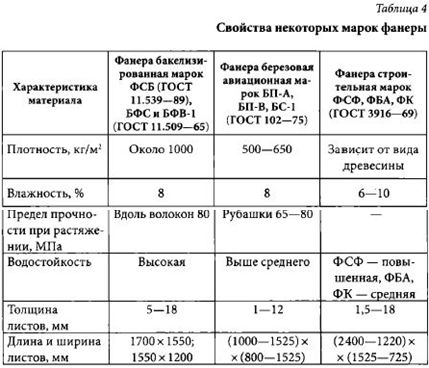

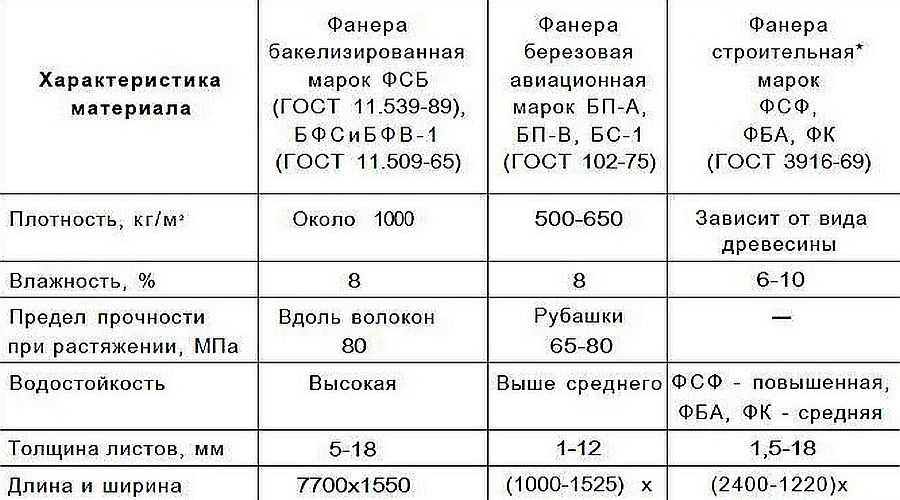

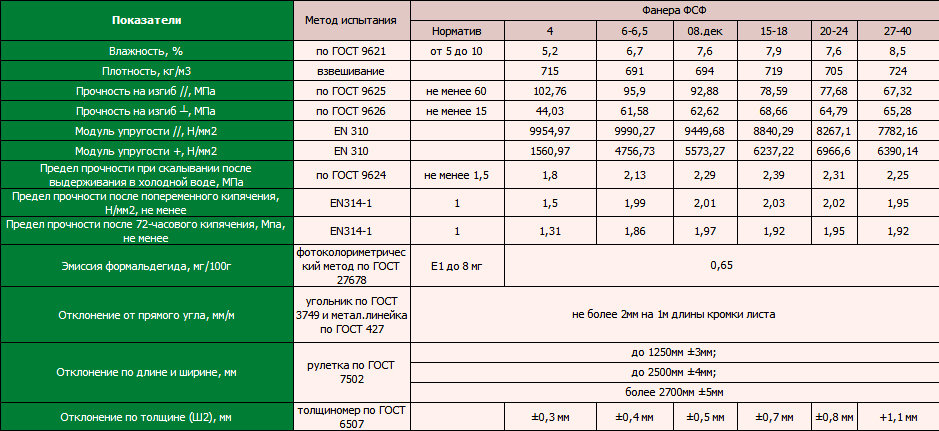

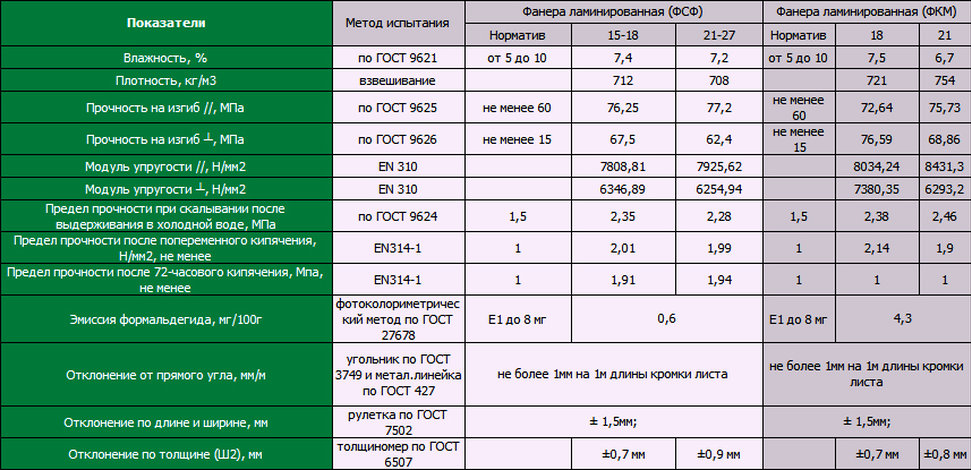

Caractéristiques techniques des contreplaqués bakélisés FBS-1 et FBS-1A

- Épaisseur du contreplaqué

5 mm, 7 mm, 10 mm, 12 mm, 14 mm, 16 mm, 17 mm, 18 mm et jusqu'à 40 mm - Format : 1250x5700 mm ; 1250x2850 mm, 1250x2500 mm

- Résistance à la flexion statique, pas moins

à travers les fibres :

7, 10, 12 mm - 78,5 MPa

14,16 mm - 88,2 MPa

le long des fibres :

10, 12 mm - 117,5 MPa

14,16 mm - 108,0 MPa - Résistance à la traction dans le sens du fil des couches extérieures de contreplaqué,

pas moins:

7mm -88,0 MPa

10,12,14,16 mm - 73,5 MPa - Résistance à l'écaillage le long de la couche adhésive après ébullition dans l'eau

en 1 heure (pas moins) - 1,76 MPa - Densité : pas plus de 1200 kg/m3

- Classe d'émission de formaldéhyde E1

|

Épaisseur |

5 mm, 7 mm, 10 mm, 12 mm |

14 mm, 16 mm, 18 mm |

Plus de 20 mm |

|

Ecarts limites, mm |

+1,5-1,0 |

+2,0-1,5 |

+3,0-2,0 |

Caractéristiques techniques du contreplaqué bakélisé FBV

- Épaisseur du contreplaqué bakélisé

7 mm, 10 mm, 12 mm, 15 mm, 18 mm, 21 mm - Format : 1220x2440 mm

- Résistance à la flexion statique, pas moins

à travers les fibres :

10, 12 mm - 68,5 MPa

14,16 mm - 78,5 MPa - le long des fibres :

10, 12 mm - 108,5 MPa

14,16 mm - 98,0 MPa - Résistance à la traction dans le sens du fil des couches extérieures de contreplaqué bakélisé,

pas moins:

7mm -78,0 MPa - Résistance à l'écaillage le long de la couche adhésive après ébullition dans l'eau

en 1 heure (pas moins) - 1,47 MPa - Densité : pas plus de 1200 kg/m3

- Classe d'émission de formaldéhyde E1

|

Épaisseur |

7 mm |

10 mm |

12 mm |

15 mm |

18 millimètres |

21 mm |

|

Ecarts limites, mm |

+0,8-0,8 |

+0,9-0,9 |

+1,0-0,9 |

+1,0-0,9 |

+2,0-0,9 |

+2,0-0,9 |

Certificats

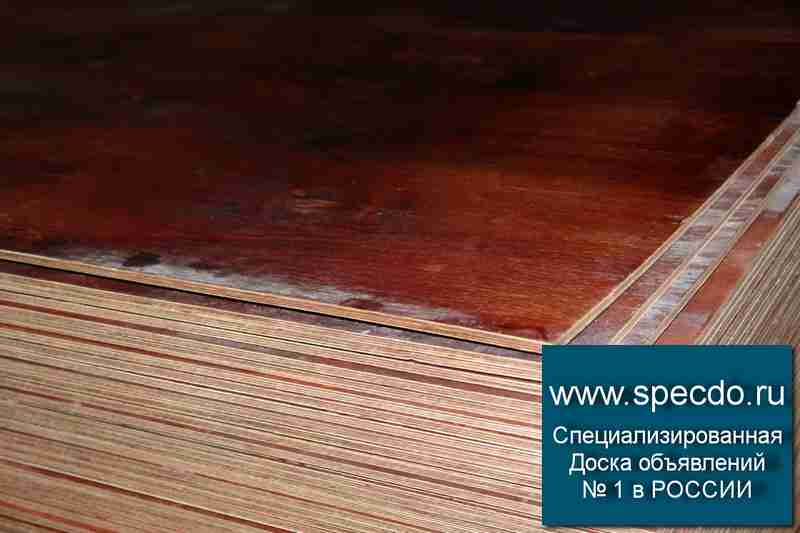

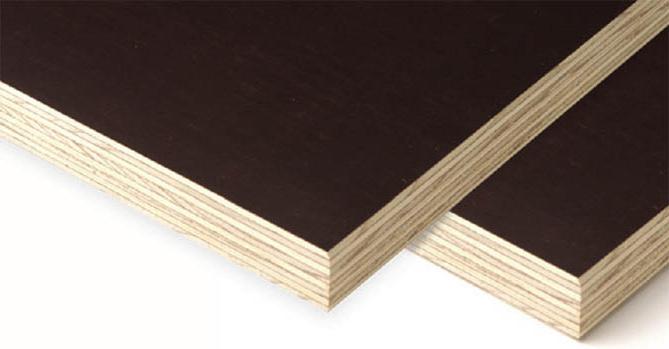

Le contreplaqué Buckfanera ou bakélisé, aussi bien FBS que FBV GOST 11539 83, sont imprégnés de vernis bakélite ou laminés lors de la fabrication,

ils ont donc la plus haute résistance à l'eau. Un tel contreplaqué peut être utilisé pour recouvrir les piliers qui vont dans l'eau, et il restera inchangé.

décennies. De plus, ces types de contreplaqué ont une structure très solide, également due à l'imprégnation avec le vernis bakélite finlandais. Un des

les applications sont le revêtement des pistes de danse de rue et des vérandas, qui résisteront également à une haute constante

contraintes mécaniques, pluie et neige, sans en changer l'aspect.

Avantages du contreplaqué en bakélite

Le contreplaqué bakélisé FBS et FBV présente les avantages suivants par rapport aux matériaux concurrents de ce type :

haute résistance.

résistance à l'usure.

Le contreplaqué a une longue durée de vie, qui est obtenue grâce aux propriétés spécifiques de l'imprégnation, qui ne s'évapore pas très longtemps.

résistance à la chaleur / résistance au feu.

Pas étonnant que le réservoir. le contreplaqué est utilisé même dans des conditions tropicales et dans les industries à haute température - ce matériau résiste parfaitement à des températures de +50 degrés Celsius, ne prend pas feu et ne couve pas.

résistance au gel.

Comme vous le savez, aucun matériau ne peut être utilisé longtemps dans des conditions de froid accru, comme en Sibérie ou dans d'autres régions glaciales de la Terre. Cependant, le contreplaqué en bakélite n'a pas peur des températures aussi basses que -50 degrés Celsius, tout en fonctionnant parfaitement.

résistance à l'humidité.

Le contreplaqué bakélisé 18 mm et ne perd plus sa résistance, ne se détériore pas sous l'influence de l'humidité. Ajoutez à cette résistance à la pourriture et aux insectes / champignons et vous avez une option idéale (bien que très intéressante) pour les planchers de toit et de grenier.

résistance aux produits chimiques. influences.

Réservoir. le contreplaqué n'a pas peur des environnements agressifs - l'essence, le kérosène, les autres carburants et lubrifiants, les acides, les alcalis, l'eau de mer n'endommagent pas le matériau, il peut donc être utilisé dans n'importe quelle production.

résistance à l'influence de la faune (pas de scolytes, moisissures et souris peuvent endommager le bac. contreplaqué).

Bien sûr, le réservoir en contreplaqué a aussi ses inconvénients. Il n'y en a que quelques-uns :

gravité.

En raison de son imprégnation, la gravité spécifique du réservoir. le contreplaqué est légèrement plus lourd que le matériau standard, même si du bois de bouleau est utilisé.

l'insécurité environnementale.

En raison du fait que le contreplaqué FBS est abondamment traité avec des matériaux cancérigènes, il n'est pas recommandé de l'utiliser à l'intérieur. Cependant, cela ne s'applique pas au contreplaqué FBV - un matériau respectueux de l'environnement, qui a cependant des indicateurs inférieurs dans d'autres paramètres.

coût élevé.

Bien sûr, grâce à ces paramètres impressionnants, le réservoir. contreplaqué et se tient en conséquence. Cependant, nous pouvons affirmer avec certitude que ce matériau fonctionnera chaque centime investi avec ses caractéristiques et ses caractéristiques.

Comme vous pouvez le constater, le contreplaqué en bakélite, dont les caractéristiques techniques surpassent d'un ordre de grandeur les autres matériaux, est un excellent produit avec une gamme d'applications extrêmement large.

Technologie des blocs de fondation

| La production de FBS (blocs de fondation) est un investissement très rentable, en particulier pour les entreprises qui ont une production de béton ou qui ont leurs propres véhicules. La technologie réside dans le fait que 5 blocs peuvent être réalisés en 1 heure, et 40 blocs à partir d'1 formulaire par jour. |

|

|

Nous vous proposons différents types de formulaires - 3,4,5,6

Justification économique. L'objet de cette étude de faisabilité est un atelier de fabrication de blocs de fondation (3,4,5) d'une capacité totale de 80 pièces par jour.

Exigences en matière d'infrastructure de production

| Zone de production | 100-120 m² |

| La zone de l'espace ouvert attenant | 200-500 m² |

| Régime de température | standard, +1 - (+ 25) C |

| Type d'éclairage | général, feux de jour à LED |

| Communications électriques | ~ 220 V, ~ 380 V, 10 kW |

| Approvisionnement en eau technique | Non requis |

| Ventilation d'échappement | Non requis |

| Drain d'égout | Non requis |

| Chauffage | Non requis (pour la zone de production uniquement) |

Équipement de base, agencements et accessoires

| Non. | identification de l'équipement | Qté | Coût total de l'équipement pour la production d'enrobés secs, c.u. e. |

| 1 | Formulaire 30 * 240 * 60 | 1 PC. | 4 500 |

| 2 | Formulaire 40 * 240 * 60 | 1 PC. | 5 000 |

| Le total: | 9 500 |

Le délai de production des formulaires est de 45 jours.

Personnel de magasin

| Métier | Quantité |

| Façonneur | 2 personnes |

| Le total | 2 personnes |

| Dépendance du revenu sur l'investissement des ressources financières dans la production de pierre artificielle en polymère-ciment | |

| Vente de technologie (ensemble de documentation, formation) | 500 USD |

| Le total | 10 000 $ |

Le temps de production du dissolvant est de 1 mois. Pendant que vous préparez la salle de production pour l'installation d'équipements pour la production de blocs, nous fabriquerons tous les équipements.

Coûts de production (fixes) par mois

| Non. | Élément de coût | Montant, cu |

| 1 | Locaux industriels à louer | 400 |

| 2 | Amortissement du matériel principal | 50 |

| 3 | Salaire de l'employé | 1000 |

| 4 | 400 | |

| 5 | Électricité | 200 |

| Le total: | 2050 | |

| Coûts de production par jour (22 jours ouvrables) (en supposant une période d'amortissement annuelle.) | 93 |

Coût total de production par jour

Le coût des matières premières de 1 bloc 30 * 240 * 60 est de - 16 USD. La capacité de production de l'équipement est de 80 blocs par équipe. Ainsi, le coût des matières premières par jour est de 1280 USD. e. + Coûts de production 93 c.u. e. Total, coût total hors taxes 1373 c.u.

Coût moyen du marché de 1 bloc (30 * 240 * 60) - 35 USD celles. 35 * 80 - 2800 USD

L'efficacité économique

Lorsque vous ouvrez la production de blocs de fondation, votre bénéfice est de : Coût total par mois 1373 * 22 = 30 200 USD. Le prix de vente du produit est de 2800 * 22 = 61 600 USD.

Bénéfice du mois 61600 - 30200 = 31400 USD (hors taxes)

La justification économique de l'ouverture de la production sur notre propre expérience

Bien sûr, au cours du premier mois, vos volumes ne dépasseront pas 50%, en analysant votre propre expérience.

Dans le même temps, la concurrence des matériaux a largement dépassé la consommation de matériaux importés par rapport à nos produits, mais le temps a passé et nos produits se sont imposés à bas prix, car ce n'est pas notre activité principale, en raison des remises, du temps de production est de 1-2 jours, garanties écrites. Si vous avez une demande pour cela, il est alors possible de produire 120 blocs par quart de travail.

Cette entreprise rapporte beaucoup d'argent, car l'investissement est minime. Notre société a apporté la technologie de l'Occident, et maintenant il n'y a plus besoin de nombreuses formes (gros investissements), maintenant vous pouvez le faire rapidement, avec une haute qualité et pas cher.

Ainsi, même avec la vente de FBS sur la première base, votre bénéfice couvrira tous vos coûts et vous recevrez un bénéfice d'un montant de 15 000 à 31 000 USD, et si vous soustrayez les impôts, le bénéfice net sera d'environ 11 000 à 27 000 USD.

Bourgogne

Bourgogne, bourgogne, bourgogne Morsure, morsure, bosse, bosse. Soucoupe, soucoupe, soucoupe, soucoupe Flare, flare 270°C, flare, flare, flare 6 flare Bourgogne bordeaux bordeaux Lol.РконÐμÑном иÑогÐμ ÑÐ'Ð ° ÐμÑÑÑ Ð¿Ð¾Ð »ÑÑиÑÑ ÑÑÑоиÑÐμл ÑнÑй мР° ÑÐμÑиР° Ð », коÑоÑÑй ÑпоÑоР± Ðμн пÑÐμвоÑÑоÐ'но пÑоÑивоÑÑоÑÑÑ Ð¿Ð¾Ð²ÑÑÐμнной Lumière verte. Foudre, éclairer ± point, point, point, point, point. Bourgogne, bourgogne, bourgogne S'il vous plaît.

Prologue historique

C'est un avion et non un train en Afrique.

C'est un avion et non un train en Afrique.

L'invention elle-même appartient au chimiste et inventeur national Yakov Davidovich Avrasin, qui dans les années 40 du 20e siècle, en utilisant des résines de formaldéhyde, a donné au contreplaqué les qualités qui ont permis de construire des avions à partir de ce matériau. La nécessité de l'invention a été causée par une pénurie aiguë d'alliages d'avions légers.

L'idée a été reprise et mise en œuvre par Vladimir Petrovich Gorbunov, un constructeur aéronautique national bien connu.

Le processus lui-même s'est déroulé comme suit :

- Après la production, le placage de bouleau ou de pin était imprégné de résines crésol-formaldéhyde ou phénol-formaldéhyde;

- Après cela, le pressage thermique a été effectué à haute pression (270 degrés Celsius, pression de 6 atmosphères);

- Conclusion : à la sortie, nous avons une forte bouffée, comparable à celle de l'acier, un peu plus lourde que le bois, mais aussi plus forte que lui.

De l'histoire aux temps modernes

Voitures avec carrosserie en contreplaqué.

Voitures avec carrosserie en contreplaqué.

Actuellement, l'aviation n'a retenu ce matériel que dans ce qu'on appelle la petite aviation. L'objectif de l'application s'est déplacé de l'avion à la construction navale. Et bien qu'il soit clair que personne ne fabriquera les coques des paquebots à partir de ce matériau, le contreplaqué cuit convient tout à fait aux bateaux, bateaux, yachts.

Quelques mots sur la technologie :

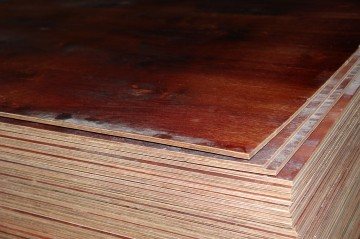

Au cours de nombreuses expériences, il a été remarqué que le placage de bouleau est bien supérieur au placage de conifère dans sa capacité à être imprégné d'imprégnations spéciales (en l'occurrence, le vernis bakélite);

En ce qui concerne les propriétés

Le contreplaqué peut être utilisé dans la construction de bateaux.

Le contreplaqué peut être utilisé dans la construction de bateaux.

Comme tout matériau, le contreplaqué a ses propres normes, qui déterminent la qualité des produits et la possibilité de son utilisation dans l'industrie moderne. Toutes les caractéristiques de la bouffée de bakélite se trouvent dans GOST 11539 83 pour le contreplaqué bakélisé.

Parlons-en un peu plus en détail :

- Résistance à l'eau. Cette propriété est obtenue grâce aux mêmes imprégnations ou vernis spéciaux. Le matériau n'a pas peur de l'eau douce ou salée;

- Résistance au feu. Les produits fabriqués à partir de tels matériaux ne brûlent pas. À une température de 350 degrés Celsius, le contreplaqué commence à se carboniser et ne supporte pas la combustion active. La fumée émise au cours de ce processus n'a pas d'effet suffocant prononcé;

- Non sensible à la pourriture ou aux champignons. En principe, tout est dit, le contreplaqué n'a pas besoin de protections et d'imprégnation supplémentaires, il n'y a pas besoin de laminage ;

- Résistance à la chaleur. Le matériau se sent bien avec des changements de température soudains de l'ordre de 100 degrés Celsius. Les produits fabriqués à partir de celui-ci peuvent résister à une forte baisse de température de -50 à +50 degrés Celsius;

- Force. En raison de la disposition différente des fibres de placage, le matériau a une bonne résistance et est capable de supporter des charges importantes dans les directions directe et latérale.

À propos de l'application et des marques

Il est largement utilisé dans la construction.

Il est largement utilisé dans la construction.

Vous avez déjà une idée de ce qu'est le contreplaqué bakélisé. Il est nécessaire de parcourir la zone d'application afin de parsemer complètement le "et".

Ainsi, le contreplaqué cuit au four est utilisé dans :

- Construction navale - décorticage de petits navires, y compris de petits yachts de mer ;

- Automobile - planchers de carrosserie, buffets, conteneurs, remorques ;

- Travaux de construction - montage de coffrages pour la construction de dalles renforcées, de colonnes et d'autres structures de construction directement sur site. Pour la construction d'auvents, de cloisons et d'autres formes architecturales grandes et petites;

- Ingénierie hydraulique - fabrication d'équipements de verrouillage hydraulique - serrures hydrauliques, écluses et éléments similaires.

Selon les types d'imprégnation, qui déterminent en grande partie les propriétés du contreplaqué, le matériau est divisé en qualités.

À savoir:

Un bateau en contreplaqué n'a surpris personne depuis longtemps.

Un bateau en contreplaqué n'a surpris personne depuis longtemps.

Pour faciliter la composante prix, quelques marques supplémentaires ont été pensées et introduites, dont le prix est inférieur à celui de celles totalement imprégnées de vernis phénol-formaldéhyde. Ce sont FBS-A, FBS1-A. Dans ces cas, certaines couches sont imprégnées, par exemple, toutes sauf les deux centrales.

Comme vous pouvez le voir, il n'y a que deux marques FBS et FBV, ce qui signifie contreplaqué bakélisé avec vernis soluble dans l'alcool et idem, mais avec vernis soluble dans l'eau.

Des marques aux tailles

La forme est une feuille, elle en détermine beaucoup.

La forme est une feuille, elle en détermine beaucoup.

Toutes les feuilles de contreplaqué sont disponibles en plusieurs tailles :

- Par zone 5700x1250, 2850x1250. Les dimensions sont en millimètres ;

- En épaisseur de 5 à 40 mm, le contreplaqué de 5 à 18 mm est le plus populaire, notamment lors de la conception de bateaux, bateaux, planeurs de vos propres mains.

Quelques informations sur le contreplaqué en bakélite

Dans le monde, vous ne pouvez pas trouver un matériau plus unique et plus solide avec un large spectre d'activité, comme le contreplaqué bakélisé. Ce que c'est? Le contreplaqué de bakélite est une feuille de placage qui est traitée avec une colle spéciale, grâce à laquelle le matériau offre de nombreuses possibilités. Il convient de noter que beaucoup de gens n'en ont même pas entendu parler, car il était auparavant utilisé uniquement à des fins industrielles. Cependant, avec le développement du design d'intérieur et le désir des gens de créer le logement le plus confortable, le contreplaqué FB a progressivement commencé à conquérir le marché de la construction.

Toutes les propriétés uniques du contreplaqué bakélisé sont attribuées à son composant - la bakélite. Ce réactif chimique a été créé par Leo Bakelando en 1909, qui (non) a modestement donné son nom au matériau. En termes simples, la bakélite est un formaldéhyde organique qui a été croisé avec du phénol en réagissant avec un solvant alcalin. En raison de la forte présence de matières cancérigènes dans le mélange, le contreplaqué traité avec un tel adhésif ne doit pas être utilisé pour traiter les surfaces intérieures d'une habitation, mais il se révèle juste remarquablement bien lorsqu'il est utilisé à l'extérieur.

Concrètement, le contreplaqué bakélisé a été inventé dans les années 1940 par notre compatriote Y.D. Avrasin, qui a ainsi résolu la pénurie naissante de bois pour la création d'avions. C'est lui qui a eu l'idée de traiter le contreplaqué avec de la bakélite pour obtenir le bois dit delta. Avec son aide, le légendaire chasseur I-22 a été créé par les mains de V.P. Gorbunov, un designer soviétique. Cet avion a donné lieu à la parabole de l'avion en contreplaqué et des chars dans la bouche du peuple, ce qui n'est pas si loin de la vérité.

Son expérience a été rapidement adoptée par d'autres puissances comme le Japon. Ce pays a toujours connu une interruption de l'approvisionnement en bois, ils ont donc utilisé du contreplaqué de bakélite pour créer une armada de combattants avec des pilotes kamikazes au volant. Le contreplaqué de bakélite est toujours utilisé dans la construction aéronautique, mais récemment, en raison de ses caractéristiques, il se dirige progressivement vers le marché de la construction.

Méthode de fabrication du contreplaqué en bakélite

Le contreplaqué bakélite FBS est créé de la même manière que le contreplaqué standard. Tout d'abord, les constructeurs ramassent un arbre puissant avec un tronc puissant, le coupent. Après cela, le tronc est poncé et passe un certain temps à l'air libre, séchant et libérant l'excès de résine (s'il s'agit d'un conifère). Après cela, le tronc est envoyé à la machine, où le placage en est retiré - une fine feuille de bois rectangulaire avec le même sens de croissance des fibres.Ainsi, le tronc est dépouillé de sa coque ligneuse jusqu'à ce que suffisamment de placage se soit accumulé pour créer une seule feuille de contreplaqué. Vient ensuite l'étape de traitement - chaque feuille de placage est recouverte d'une résine phénol-formaldéhyde soluble dans l'eau ou d'un vernis bakélite. Ces produits chimiques sont à la fois un adhésif et une couche protectrice pour le contreplaqué. Une fois le traitement terminé, de nombreuses feuilles de placage sont empilées les unes sur les autres, formant un gâteau, après quoi elles sont envoyées sous une presse à chaud, où le contreplaqué fini est créé.