Comment acheter la solution M100

Vous pouvez commander ce matériau de construction de plusieurs manières :

- faire une demande directement sur le site Web, via le formulaire d'achat;

- par téléphone des managers ;

- faire une demande d'appel à votre entreprise ;

- dans le bureau de vente de notre société.

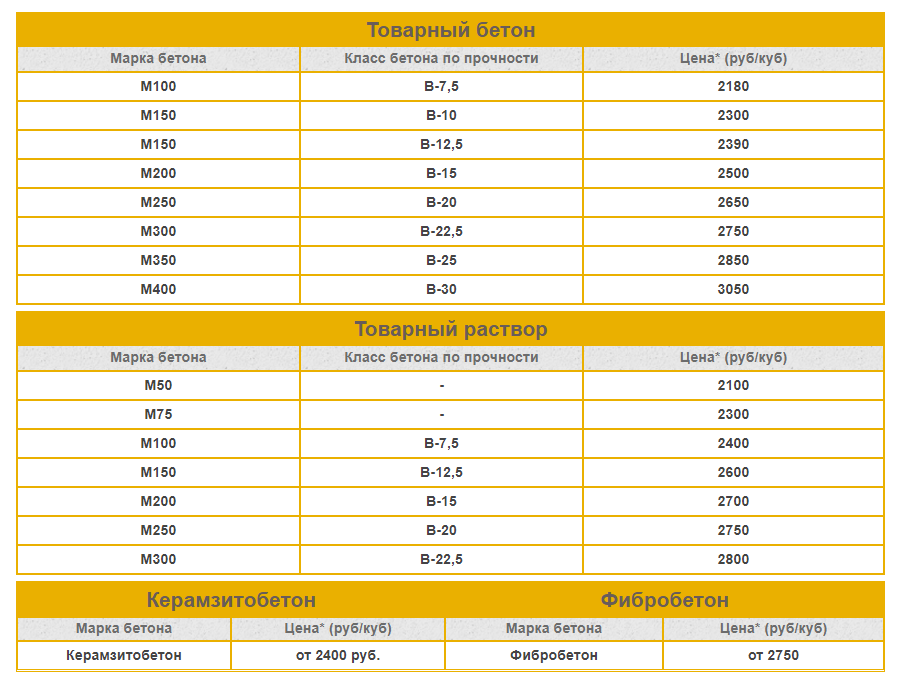

Le prix du mortier de maçonnerie M100 est négocié en supplément dans chaque cas particulier. Les conditions de transport sont strictement convenues avec le client. Le paiement peut être effectué de manière pratique pour votre entreprise. Les installations de production permettent la livraison sur votre site même le jour de la commande. Le matériau de construction est complètement prêt à l'emploi et peut être utilisé immédiatement dans les travaux de construction.

Si vous avez des questions, appelez le / 8-967-593-17-23 (Anna) ou utilisez le formulaire de commentaires. Nos experts vous aideront! Nous attendons vos candidatures !

Autres qualités de béton

Préparation de solution à faire soi-même

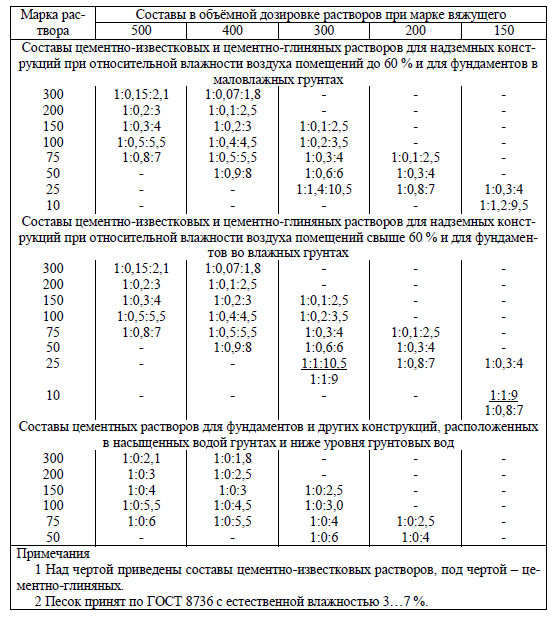

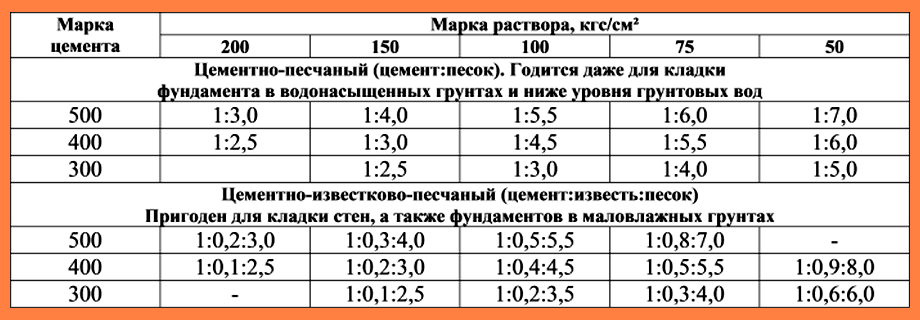

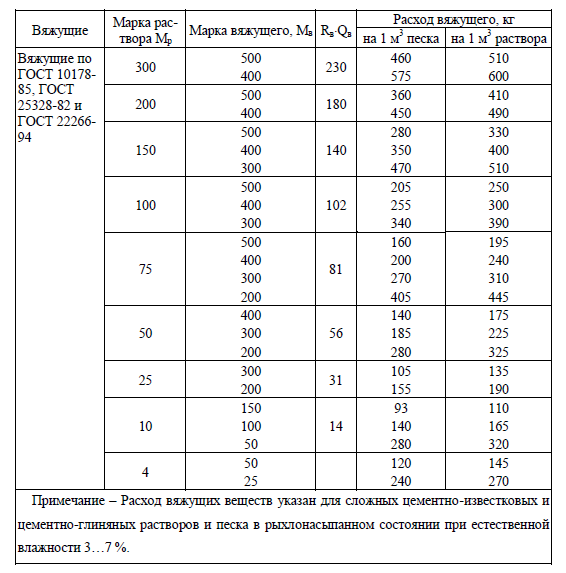

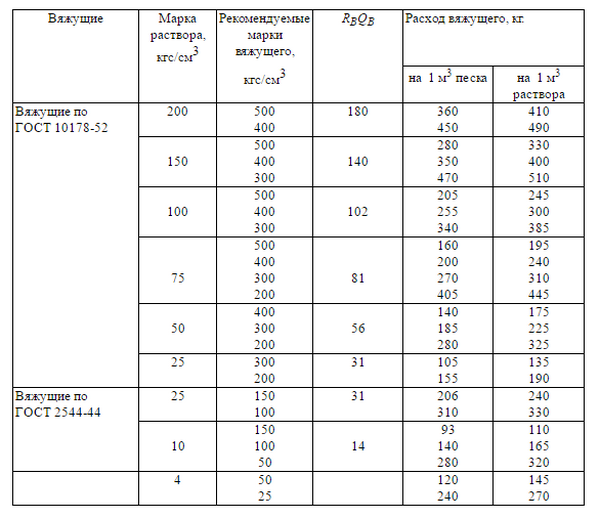

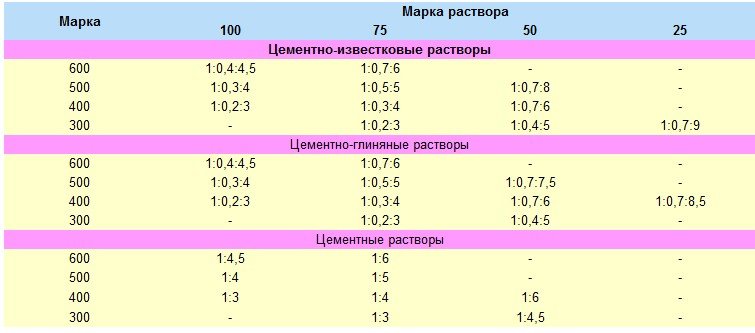

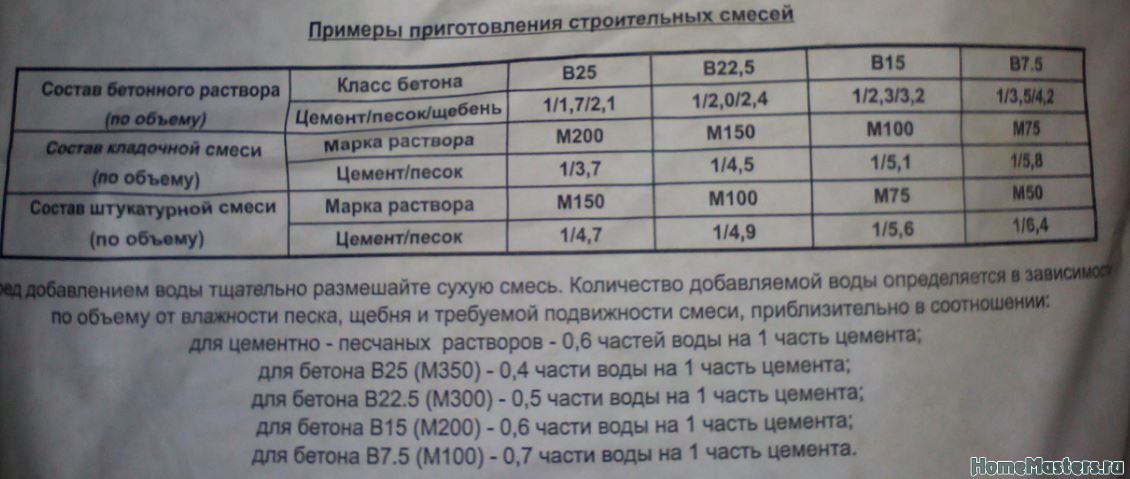

En plus des options de production toutes faites, il est possible de fabriquer soi-même le mortier de chaux. Achetez tous les éléments de haute qualité nécessaires et observez soigneusement les proportions pour obtenir un résultat de haute qualité tout en économisant de l'argent. Les principaux ingrédients utilisés sont le ciment, le sable, la chaux et l'eau.

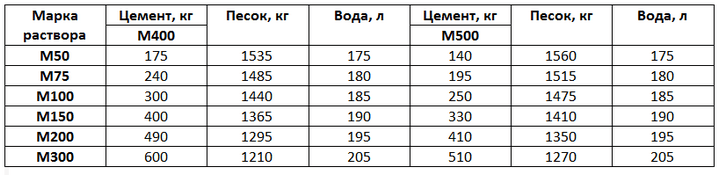

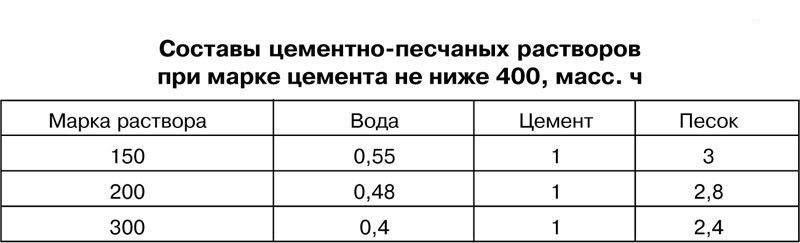

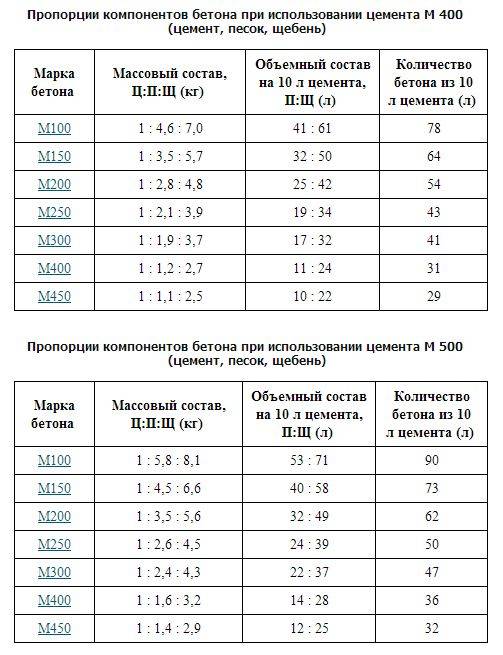

Le rapport des ingrédients détermine la marque et les spécifications.

| Qualité de ciment pour la préparation |

Marque de composition de chaux |

||||||

| M200 | M150 | M100 | M75 | M50 | M25 | M10 | |

|

Proportion des composants - ciment-chaux-sable |

|||||||

| M500 | 1:0,2:3 | 1:0,3:4 | 1:0,5:5,5 | 1:0,8:7 | — | — | — |

| M400 | 1:0,1:2,5 | 1:0,2:3 | 1:0,4:4,5 | 1:0,5:5,5 | 1:0,9:8 | 1:1,9:12,5 | — |

| M300 | — | 1:0,1:2,5 | 1:0,2:3,5 | 1:0,3:4 | 1:0,4:5 | 1:1,3:10 | — |

| M200 | — | — | — | — | 1:0,2:3,5 | 1:0,7:6,5 | 1:2:16 |

| M150 | — | — | — | — | — | 1:0,3:4,5 | 1:1,5:10,5 |

| M100 | — | — | — | — | — | 1:0,1:3 | 1:0,8:7 |

La consommation d'eau pendant la préparation est généralement de 0,8 partie par heure de ciment. En pratique, la quantité de liquide est déterminée visuellement par la consistance de la solution - normalement, le mélange doit ressembler à de la crème sure épaisse.

La chaux, en tant que matériau de construction, n'est utilisée que sous une forme trempée, sinon, à la suite d'une réaction chimique, le matériau fini peut gonfler ou éclater complètement. Vous aurez besoin d'un récipient séparé pour la préparation. Le processus diffère en fonction de la vitesse de trempe.

1. La chaux à extinction rapide est versée dans un baril avec de l'eau jusqu'à ce qu'elle soit complètement immergée. Après l'apparition de la vapeur, plus d'eau est ajoutée et mélangée. L'extinction prend en moyenne 8 minutes.

2. La chaux à trempe moyenne est versée dans un récipient et rempli d'eau en un double volume. Lors du vapotage, de l'eau est également ajoutée et mélangée. Le processus prend environ 25 minutes.

3. La chaux éteinte n'est humidifiée qu'avec de l'eau. La réaction s'accompagne d'un triplement du volume et d'une augmentation de la température. Prend plus de 25 minutes.

Le matériau préparé est dilué avec de l'eau dans un rapport 1: 1 à l'état de lait de chaux. Souvent, pour l'extinction finale, il est versé dans une fosse spéciale, saupoudré d'une couche de sable et de terre et conservé de cette manière pendant 15 à 20 jours. La composition acquiert une consistance crémeuse et est maintenant appelée pâte ou pâte de citron vert.

Pour le mortier d'enduit ciment-chaux, le ciment liant le plus couramment utilisé est :

- Ciment Portland de type I avec un minimum d'additifs et un taux de prise élevé ;

- Ciment Portland de type II, grades M500-400 avec une teneur en additifs allant jusqu'à 35%.

Comme le montre la pratique, le plâtrage à trois couches est le plus souvent utilisé sur les chantiers de construction. Les proportions du mortier (eau-sable-chaux-ciment) dépendront dans ce cas de la couche d'enduit.

- couche rugueuse - pulvérisation - 2,2 : 6,7 : 1,5 : 1 ;

- couche intermédiaire - sol - 2,8 : 9 : 2,2 : 1 ;

- couche de finition - couverture - 4 : 13,5 : 3 : 1.

Pour la préparation du mortier de ciment de maçonnerie, il est plus judicieux d'utiliser une bétonnière, car en pratique, elle nécessite plus que du plâtre.Ce dernier, à son tour, est préparé dans des récipients improvisés à l'aide d'un mélangeur de construction.

Dans le cas d'une cuisson manuelle, il existe deux types de procédure :

1. La pâte de citron vert est passée à travers un tamis d'un diamètre de maille ne dépassant pas 3 mm. Ensuite, du sable et du ciment y sont ajoutés par portions, tout est soigneusement mélangé jusqu'à ce que la teneur en graisse requise de la solution soit obtenue.

2. Un mélange sec de sable et de ciment est préparé dans le rapport souhaité. Le lait de chaux y est progressivement versé, si nécessaire, dilué avec de l'eau pour obtenir la consistance requise.

Pour augmenter la stabilité de la solution aux facteurs environnementaux, ralentir le processus de durcissement, ajouter :

- plastifiants;

- additifs résistant au gel;

- ralentisseurs et autres.

Le ciment Portland utilisé dans la composition apporte également un certain nombre de caractéristiques positives au matériau :

1. en combinaison avec l'action d'additifs hydrauliques, il offre une résistance au lessivage, et donc à une exposition prolongée aux eaux souterraines et marines ;

2. Applique un haut niveau de protection anti-corrosion au ciment ;

Caractéristiques

Examinons en détail les caractéristiques techniques des mélanges ciment-sable modernes conformément à GOST.

Densité

La conductivité thermique et la résistance de la couche ciment-sable dépendent en grande partie du niveau de sa densité. Sous forme pure (sans composants supplémentaires), de telles solutions sont assez lourdes. Ils se distinguent par une densité élevée, s'élevant à 1600-1800 kg / m3 à l'état solide.

Propriétés de conduction thermique

En raison de la densité élevée, la conductivité thermique de ces matériaux de finition est très élevée. Dans une pièce avec un tel design, une température confortable et une chaleur suffisante seront toujours maintenues. Un effet similaire ne peut pas être obtenu avec un plâtre plus léger à structure poreuse.

Perméabilité à la vapeur

Cette caractéristique est très importante pour tout matériau de finition. Sans cela, de la condensation et une humidité excessive s'accumuleront dans la pièce. Au fil du temps, cela conduira à la formation de moisissures et de mildiou.

Temps de séchage

Le temps de séchage du revêtement de ciment dépend directement de l'épaisseur de la couche. Ainsi, dans des conditions de températures de +15 à -25, une couche de 2 cm séchera pendant 12-14 heures. Plus la couche de solution appliquée est épaisse, plus elle durcira longtemps. Les experts recommandent de ne pas toucher la surface finie pendant un autre jour après tous les travaux. Bien sûr, cette règle n'est pas catégorique, mais de cette façon, vous pouvez éviter d'endommager la couche de ciment fraîchement appliquée.

Comment remuer

Pour créer une solution, la quantité de sable a déjà été déterminée, vous devez maintenant être intrigué par l'outil. Pour de grandes quantités du mélange requis, une bétonnière est la mieux adaptée, qui mélange indépendamment tous les composants.

Bétonnière

Lorsque de petits volumes de mélange sont nécessaires, il suffit d'avoir une perceuse avec une buse de mélange, elle amènera rapidement et efficacement la solution dans un état homogène. Ne réglez pas un RPM élevé au départ, car le ciment est très volatil.

Perceuse avec accessoire de mélange

Dans les cas extrêmes, assurez-vous d'avoir des truelles, une spatule ou tout autre outil pour mélanger le mélange.

Pour une dilution correcte de la solution, les recommandations de base doivent être suivies :

- d'abord de l'eau est versée dans le récipient. Habituellement, la quantité d'eau est calculée à partir d'un rapport de 1 à 1 avec du ciment. Lorsque le sable contient une certaine humidité, ce coefficient peut être légèrement réduit ;

- plonger la moitié de tout le sable dans l'eau;

- tout le ciment est versé en une seule fois. Maintenant, vous devez bien mélanger le mélange, environ 2 minutes pour la procédure suffiront;

- le sable qui reste doit être ajouté à la solution. Mélangez à nouveau de la manière que vous avez choisie ;

- vérifiez la consistance et, s'il y a besoin d'une masse plus fine, ajoutez plus d'eau. La cohérence dépend fortement de l'objectif de la solution.

Les constructeurs expérimentés soulignent plusieurs facteurs principaux caractéristiques d'un mortier de ciment correctement préparé.

Tout d'abord, il est important de s'assurer que le mélange adhère à la truelle et n'a pas de couche d'eau, à cause de laquelle tout disparaît, ce qui est caractéristique d'un mauvais mélange.

Il est nécessaire de bien mélanger le mortier, sinon les zones à forte teneur en ciment et à faible teneur en sable, ou vice versa, se fissureront instantanément. Il faut également se rappeler que le ciment est ajouté à l'eau, et non l'inverse.

Pour plus d'informations sur la façon de bien mélanger le mortier de ciment, voir la vidéo :

Portée du mortier de ciment grade M-200

Ces mélanges sont utilisés pour la pose de panneaux vibro-briques, pour le remplissage de joints dans des structures en béton lourd, ainsi que pour le plâtrage de ces bâtiments.

Le mortier de ciment de la marque M-200 étant résistant à l'eau, il est souvent utilisé comme imperméabilisant. Ces mélanges doivent être réalisés avec du ciment M400 ou supérieur. Les matériaux à base d'un tel liant imperméable et expansible sont capables de résister à une pression hydrostatique de 5 atmosphères 24 heures après la coulée. Si la structure est constamment exposée à des eaux chimiquement agressives, un mélange contenant un certain type de liant doit être utilisé - un ciment pouzzolanique résistant aux sulfates.

Dans la construction privée, les mélanges prêts à l'emploi de la marque M-200 sont utilisés pour les sols en mosaïque, carreaux de céramique et de granit, briques de clinker, pavés, dalles de béton, dalles perforées en fonte, etc.

Préparation

Si la rénovation domiciliaire implique l'utilisation d'une petite partie du mortier de ciment, il est alors préférable d'acheter une option toute faite, ce qui accélérera le processus lui-même, mais dans le cas de travaux à grande échelle, ce sera moins cher et plus économique d'acheter les ingrédients nécessaires et de les mélanger vous-même.

Pour obtenir un bon résultat, le critère le plus important sera l'utilisation des proportions correctes des composants qui composent la composition.

Lors de la préparation du pétrissage de la solution, il est nécessaire de préparer un récipient en métal ou en plastique dans lequel tous les ingrédients peuvent être mélangés. À l'aide d'une pelle, il sera pratique de verser tous les composants dans le récipient et de les mélanger.

L'utilisation d'une truelle vous permettra d'appliquer une solution prête à l'emploi sur la surface, mais vous pouvez également pétrir une petite quantité de substance avec elle si vous ne devez couvrir que quelques fissures.

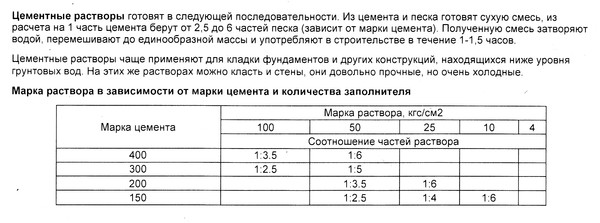

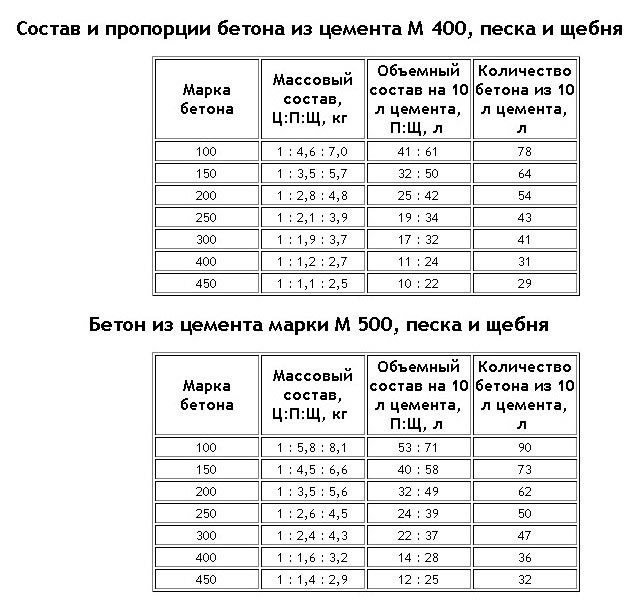

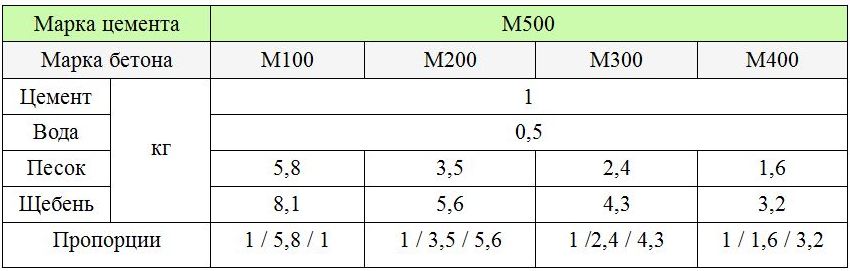

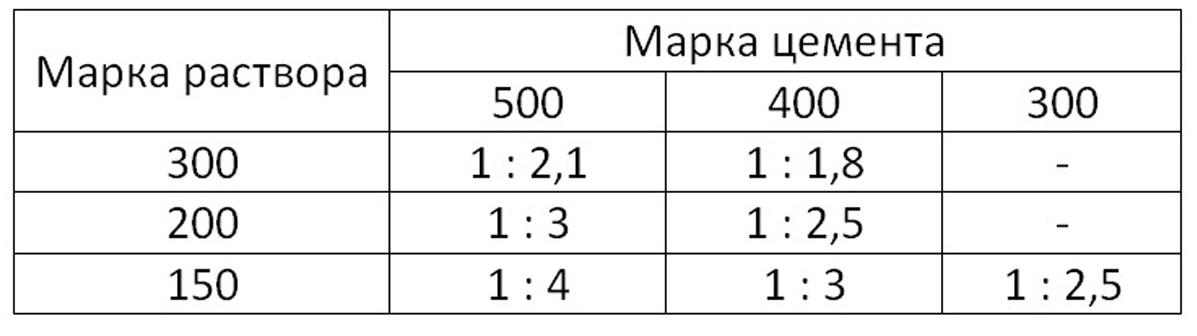

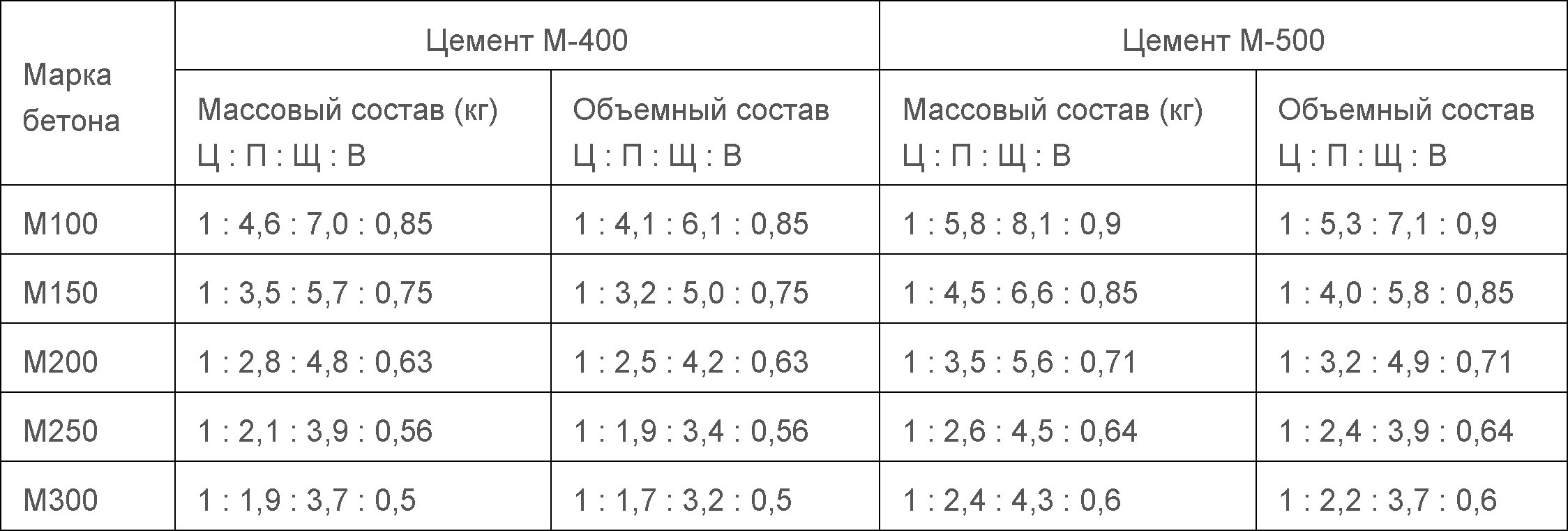

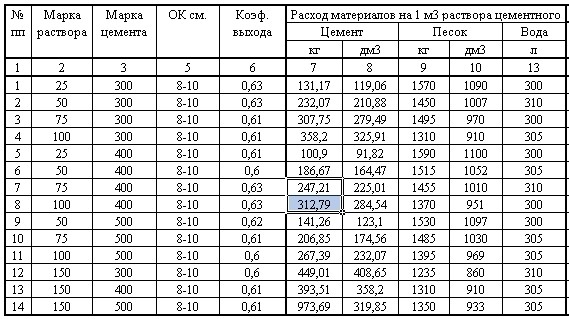

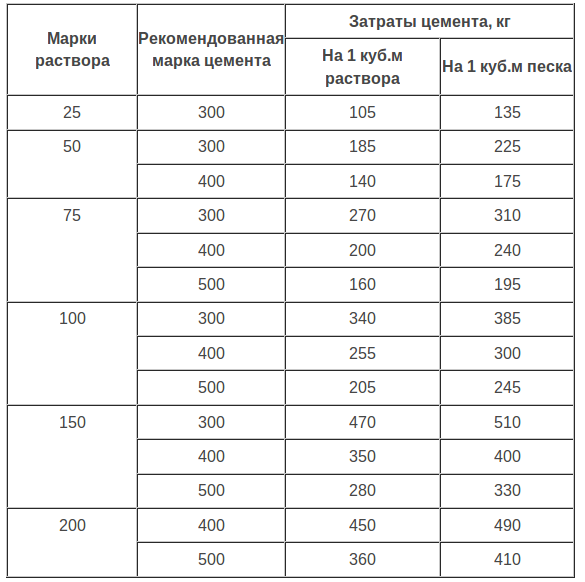

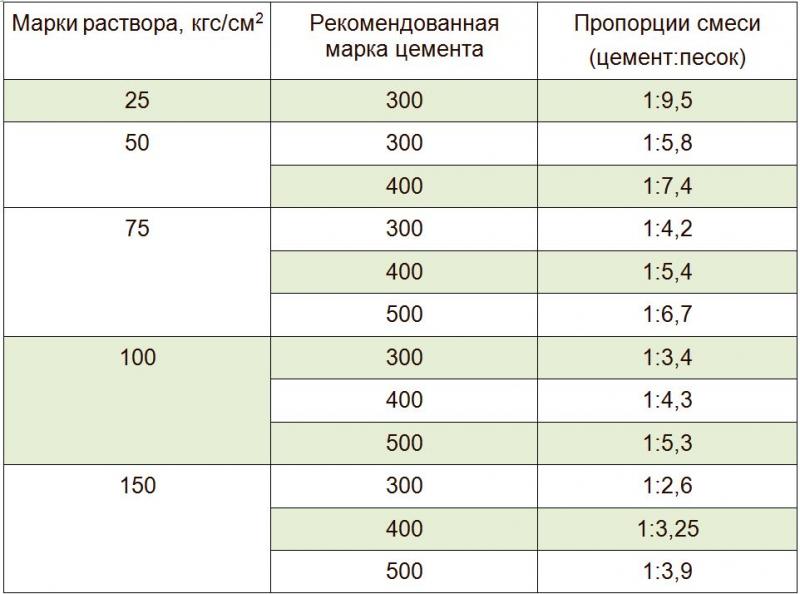

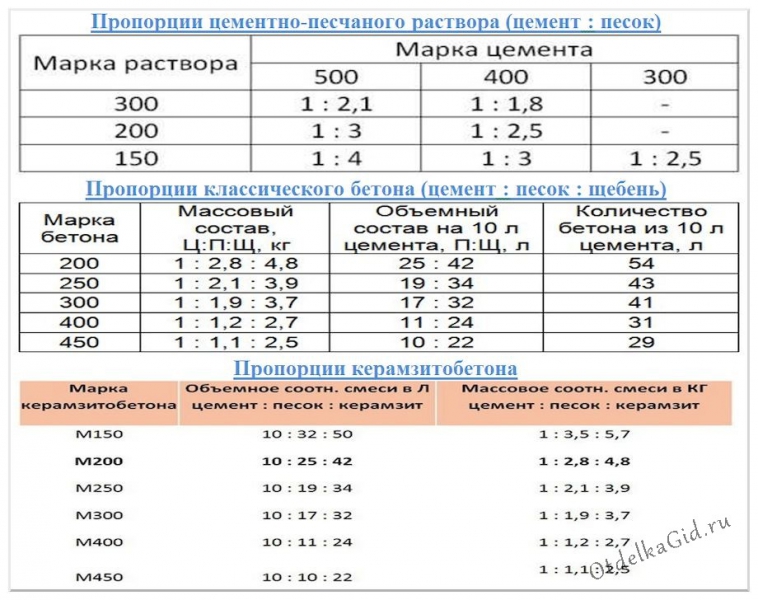

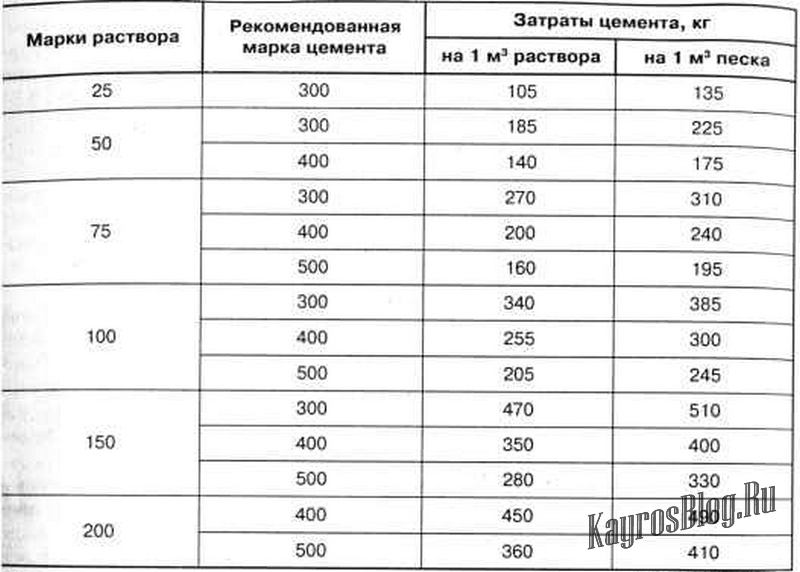

Au premier stade de la préparation, il est nécessaire de travailler uniquement avec du sable et du ciment, qui doivent être bien mélangés. Le choix des proportions dans ce cas ne dépend que de la marque de ciment qui sera choisie.

Le plâtre de ciment résultant sera subdivisé dans les catégories suivantes:

- M200 avec le grade 200 aura un rapport de sable et de ciment de 1: 1, avec le grade 150, il sera de 1: 2,5, pour 100, il est de 1: 3,5 et pour 75 - 1: 4;

- M400 avec une teneur de 200 aura un rapport sable/ciment de 1: 2, à 150 ce sera de 1: 3, à 100 - 1: 4,5 et à 75 ce sera de 1: 5,5;

- M500 avec le grade 200, le rapport sable/ciment sera de 1: 3, pour 150 il sera de 1: 4, pour 100 - 1: 5,5 et pour 75 - 1: 7.

Afin de faire une solution de haute qualité, la première chose à faire est de s'occuper du sable. Il est tamisé à travers un tamis pour éliminer les éventuelles inclusions. Le ciment doit être relativement frais, car il peut être problématique de travailler avec des résidus éventés. S'il n'y a pas le choix, il est tamisé, comme du sable, afin que vous puissiez éliminer les zones durcies et ne laisser qu'une composition à un composant. Dans ce cas, la proportion de sable est réduite de en raison des caractéristiques atypiques du ciment.

Pour dissoudre un tel mélange, seule l'eau ne suffit pas toujours, il faut souvent y ajouter un plastifiant.

Il existe une autre option, comment vous pouvez faire un mélange ciment-sable, mais cela implique l'ordre inverse des actions. Tout d'abord, de l'eau est collectée, dont la quantité dans le récipient doit représenter les 4/5 du volume requis.Après cela, du savon liquide ou autre est ajouté détergentqui mousse le plus possible. Ce n'est qu'après cela que la moitié du volume de sable et tout le ciment nécessaire doivent être versés dans le récipient de travail. Tous les contenus sont mélangés jusqu'à obtention d'une masse homogène.

L'étape suivante consiste à ajouter le sable restant, après quoi la solution doit être agitée jusqu'à ce qu'elle devienne complètement homogène.

Il est très important que le ciment et le sable se mélangent très bien, sinon le résultat du travail avec celui-ci sera décevant. Grâce à cette option, vous pouvez mélanger les composants de manière beaucoup plus efficace et obtenir une composition optimale qu'avec une agitation à sec.

Il est important d'ajouter une partie de l'eau lors du mélange final, ce qui permettra d'obtenir une solution de la consistance souhaitée.

Comment cuisiner?

Il est tout à fait possible de réaliser soi-même un mélange ciment-sable. Pour ce faire, vous devez respecter les bonnes proportions et ne pas perdre de temps en vain afin que la composition ne commence pas à se dessécher. Considérez plusieurs options pour préparer une telle solution.

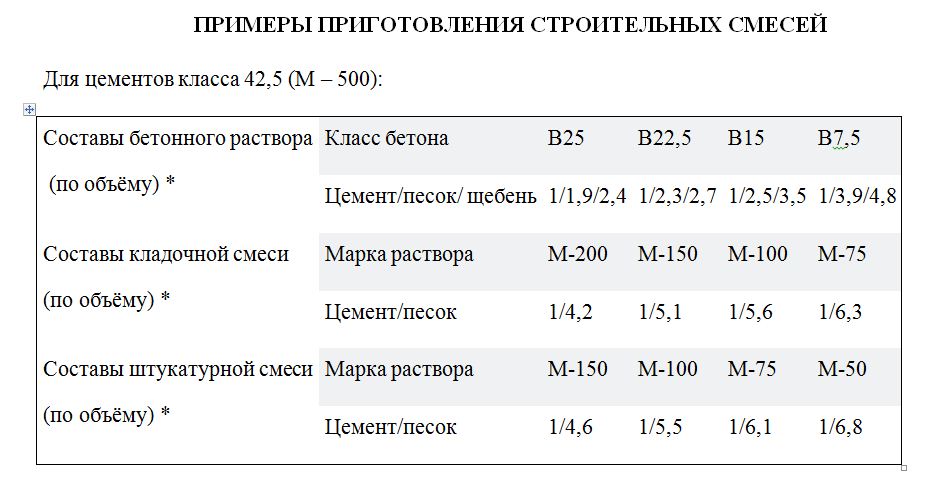

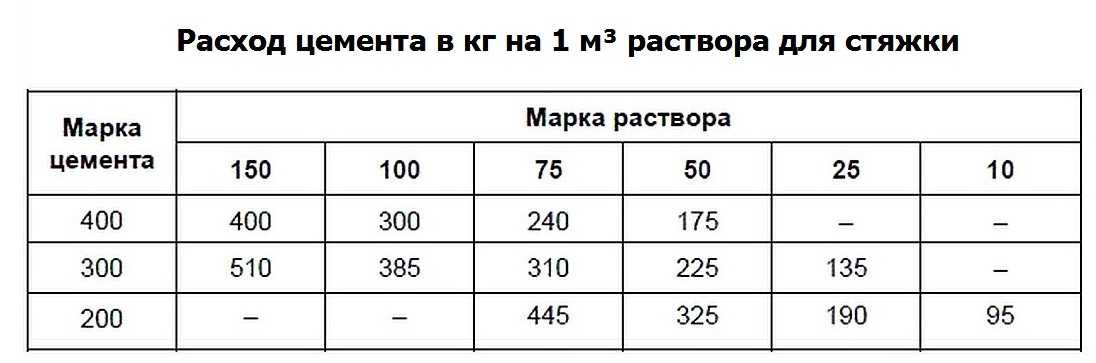

Pour chape

Pour de tels travaux, le ciment marqué M400 ou M500 est le plus souvent utilisé. Si vous avez choisi le grade 400, vous devez respecter la proportion de 1 à 2 et, dans le cas du M500, de 1 à 3.

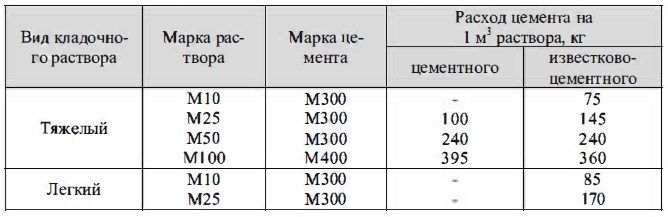

Pour la maçonnerie

Dans ce cas, l'épaisseur de la couture détermine la qualité de la finition. Tout dépend de la façon dont le sable a été préparé. Il doit être soigneusement tamisé et séché. En règle générale, 3 à 5 parties de matériau en vrac sont prises pour une partie du composant de ciment.

Les experts recommandent de faire des mélanges de maçonnerie avec modération. Tout d'abord, vous devez vérifier la qualité de la composition résultante sur une surface séparée, après quoi il sera beaucoup plus facile de calculer la proportion de liants et le sable lui-même. A ce moment, la consommation approximative du mélange ciment-sable pour la maçonnerie devient claire. Grâce à de telles actions, vous pouvez éviter un gaspillage important de matériel.

Pour plâtre

La préparation de telles formulations est assez simple. Dans ce cas, il est nécessaire de pétrir tous les composants dans un rapport de 1 à 3.

La préparation d'une solution de haute qualité et durable dépend non seulement de composants bien sélectionnés, mais également d'un mélange minutieux. Il est presque impossible d'obtenir l'effet souhaité par une méthode manuelle, même si vous utilisez une composition toute faite.

Marques de mortier de ciment M-150 et M-200.

Les grades de mortier de ciment M-150 et M-200 sont généralement utilisés dans la fabrication de chapes, de panneaux de vibro-brique, ainsi que pour le remplissage de joints dans des structures en béton lourd et des murs en plâtre.

Portée du mortier de ciment grade M-150

Cette marque de mortier a une résistance élevée. La différence entre cette marque de mortier de ciment est qu'il ne peut pas être mélangé avec d'autres marques qui ont des valeurs de liant inférieures. Les solutions commerciales prêtes à l'emploi commençant par la marque M-150 ne contiennent pas d'argile, de chaux, de gypse et d'autres liants à faible résistance.

Pour la brique et la maçonnerie, le mortier M-150 n'est généralement pas utilisé. Comme il a des caractéristiques améliorées, il est assez coûteux de l'utiliser dans les travaux de maçonnerie.

Le mortier de ciment M-150 est généralement utilisé pour la construction de fondations sur des sols faibles ou des sols humides. De plus, il est activement utilisé pour équiper les ouvrages hydrauliques en tant que matériau de maçonnerie ou de plâtrage (parcs aquatiques, piscines, services publics souterrains, canalisations d'égout, etc.).

Dans la construction civile et résidentielle, en utilisant la solution prête à l'emploi, les travaux suivants sont effectués: pose de la couche de parement des sols, coulage de la chape et pose de carreaux de céramique. Calcul en ligne de la composition du coulis de ciment.

Pour utiliser le mortier de ciment M-150 comme matériau de plâtrage, les structures doivent être coulées en béton de la même marque.

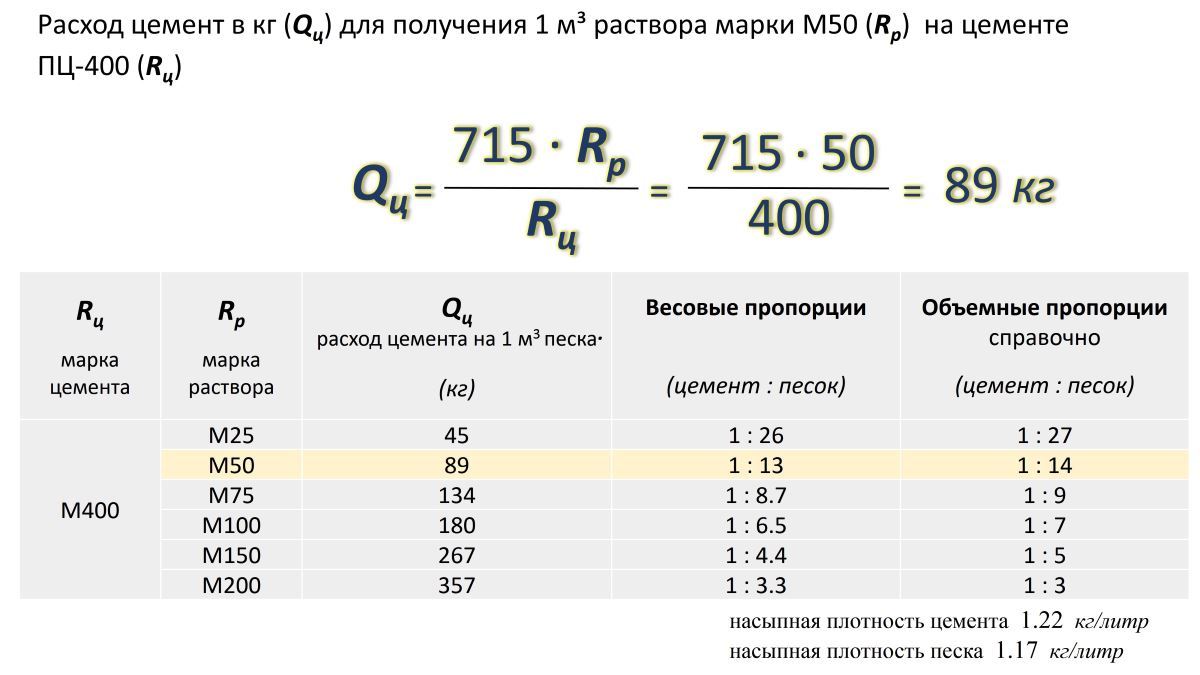

Rapport sable/ciment

Si vous choisissez une marque de ciment prête à l'emploi, vous devez vous rappeler certaines informations:

- Le type de mortier est déterminé par la charge sur la future fondation.

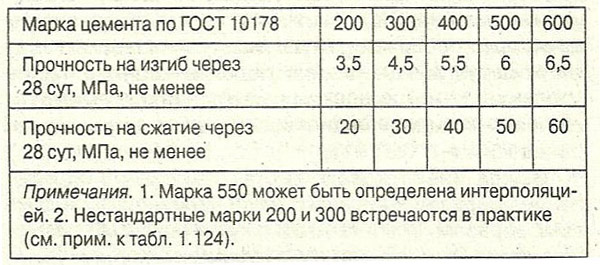

- La marque indique le degré de résistance à la compression de la composition solide. Plus le nombre dans le nom de la composition est élevé, plus sa résistance et son coût sont élevés.

- Pour les travaux de finition et de préparation sans charge importante en surface, on peut utiliser du ciment de grade 100. Cependant, pour les structures les plus robustes, il est nécessaire de choisir le grade 300-500.

- Le rapport des composants de sable, de béton et de pierre concassée doit être dans un rapport de 1: 3: 5.

Pour la maçonnerie

Pour travailler avec un tel matériau, la version la plus courante des proportions convient, pour laquelle vous devez prendre 1 partie de ciment et 3 parties de sable. Choisissez du sable avec des particules de taille moyenne.

Lors de la préparation du mélange, vous devez d'abord mélanger les composants secs jusqu'à obtenir une masse homogène, puis la diluer avec de l'eau

Nous allons maintenant examiner d'autres options pour le rapport des composants du mélange de ciment pour la maçonnerie avec l'utilisation de divers additifs:

- Ciment grade 500 avec sable - 1 partie de ciment pour 3 parties de sable, pour le grade 400 - 1 à 2,5.

- Ciment avec addition de chaux - 1 partie de ciment de qualité 300,400 ou 500 à 2,5-4 parties de sable et 1,3-2 parties de chaux.

De l'eau est ajoutée dans un volume de 8/10 à 1 partie d'un mélange de ciment et de sable. 1 partie d'un produit de qualité 100 nécessite 1 / 2-7 / 10 parties d'eau.

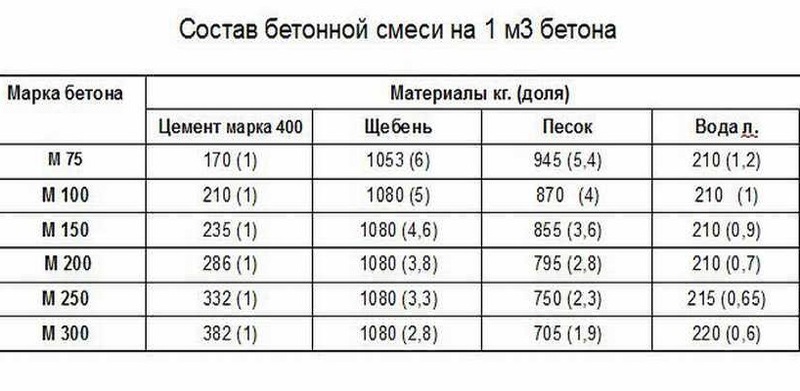

Pour le béton

Pour déterminer la qualité de ciment appropriée pour travailler avec du béton, il convient également de se concentrer sur les conditions de fonctionnement. La composition de la solution pour un tel matériau comprend non seulement du ciment, du sable et de l'eau, mais également de la pierre concassée, du gravier et d'autres éléments. Le rapport du nombre de composants dépend de l'objectif final.

Le plus souvent, les proportions sont les suivantes : pour 1 partie de ciment, 4 parties de pierre concassée, 2 parties de sable, 1/2 partie d'eau sont prises.

Pour plâtre et chape

Le mélange de ciment pour de tels travaux doit être composé de ciment dilué et de sable dans un rapport de 1: 5

Par conséquent, la qualité optimale du béton ici sera M150.

Ce matériau a un indice de résistance de 12,8 MPA, ce qui répond aux exigences. De plus, lors du choix de la composition du coulis de ciment, les paramètres suivants doivent être pris en compte :

- la présence de toutes communications et la possibilité de les cacher ;

- la nécessité d'aligner ou de modifier la hauteur de la surface.

Pour chaque grade de béton utilisé dans les mortiers pour chape, il existe des exigences concernant les proportions de sable et de ciment :

- M100 - 1 à 3 ;

- M150 - 1 à 2 ;

- M200 - parties égales;

- M150 - 1 à 3 ;

- M300 - parties égales;

- M400 - 1 à 2.

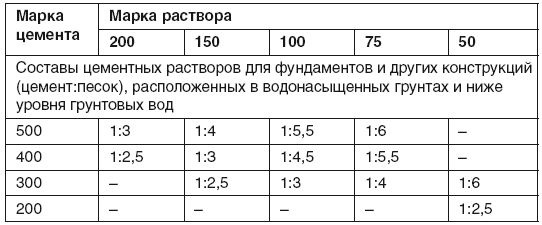

Pour la fondation

La composition du mortier pour la construction de la fondation comprend non seulement de l'eau, du sable et du ciment, mais également de la pierre concassée. Les composants doivent être pris dans le rapport suivant: 1 partie de ciment, 2 parties de pierre concassée et de sable. Si vous devez préparer une structure plus durable, vous pouvez augmenter la quantité de pierre concassée ajoutée. Et pour augmenter l'élasticité, vous devez pétrir une solution à haute teneur en argile.

Proportions de base

Lors de la préparation des solutions, la mesure de travail est la fraction massique ou volumique du liant ; les rapports les plus courants et les plus pratiques incluent 1: 3: 5 (ciment, sable, gravier, respectivement). Les proportions réglées, en fonction de la résistance requise du béton, sont :

La note finale de la solution

Dans la construction privée, il est peu pratique de déterminer séparément la masse de tous les ingrédients à verser ; un seau est généralement utilisé comme instrument de mesure. Dans ce cas, toutes les charges sont pré-pesées à sec. Le rapport E / C dépend en grande partie de la teneur en humidité du sable, les développeurs expérimentés n'introduisent pas plus de 80% de la proportion d'eau recommandée lors du mélange puis, si nécessaire (consistance insuffisamment plastique), versez-le par portions. Les fibres, PAD et autres plastifiants sont ajoutés au béton à la toute fin avec le liquide, leur part ne dépasse généralement pas 75 g pour 1 m3.

Exigences des composants

Pour préparer un mortier de ciment pour couler une fondation, les éléments suivants sont utilisés:

- Ciment Portland frais, idéalement la date de délivrance ne dépasse pas 2 mois avant le début du bétonnage. La marque recommandée est M400 ou M500.

- Sable de rivière avec des tailles de particules comprises entre 1,2 et 3,5 mm avec des mélanges de limon ou d'argile ne dépassant pas 5%. Il est conseillé de vérifier sa pureté (remplir d'eau et surveiller le changement de couleur et de sédimentation), tamiser, rincer et sécher si nécessaire.

- Pierre pure concassée ou gravier avec une taille de fractions de 1 à 8 cm, avec une floconnure inférieure à 20%. Lors de la préparation du béton pour la fondation, des projections de roches dures sont utilisées; le calcaire ne convient pas en raison de sa faible résistance.

- Eau : eau du robinet, exempte d'impuretés et de particules étrangères.

- Additifs : antigel, plastifiant, fibre renforçante. L'introduction de telles impuretés est effectuée dans le strict respect des proportions.

Un mélange pour une fondation sans pierre concassée n'est préparé que lorsqu'il est érigé à partir de blocs ou de dalles séparés, parfois pour un coulage rapide des supports de pieux.

Les proportions recommandées de ciment et de sable pour les mortiers de maçonnerie sont de 1: 3 ou 1: 2. Le premier rapport est considéré comme universel, le second est choisi lors de la construction de fondations sur des sols instables. En pratique, cela signifie que pour un seau de ciment d'une teneur d'au moins M400 (M500 à des charges accrues), 2 ou 3 sables de quartz tamisés et pas plus de 0,8 partie d'eau sont prélevés. Un mélange correctement préparé ressemble à un dentifrice en consistance; pour augmenter la maniabilité par m3, 75-100 g de plastifiants (savon liquide ou autre PAD) sont introduits.

Comment faire un mortier de fondation?

Le processus commence par la préparation des composants et d'une bétonnière, la présence de cette dernière est obligatoire lors du mélange du béton pour les structures souterraines. La quantité de matériaux de construction est calculée à l'avance en fonction du volume de la fondation et est achetée avec une petite marge

Après avoir rempli un nouvel ingrédient, le tambour s'allume pendant 2-3 minutes, pas plus de 15 minutes plus tard, la solution finie est déchargée.