Composition, production et variétés de briques de four

Sur la base des conditions résultant de la combustion de combustible solide, la brique de four doit répondre à trois exigences de base :

- Résistance à la chaleur au moins 1000°C sans perte de résistance après une exposition prolongée.

- Une faible conductivité thermique protège les structures environnantes du bâtiment.

- Résistance à la chaleur Le produit doit résister à un nombre important de cycles de chauffage et de refroidissement.

Les briques réfractaires de four sont un excellent accumulateur d'énergie, c'est-à-dire qu'elles chauffent assez rapidement et libèrent progressivement de la chaleur dans l'environnement.Les briques réfractaires sont fabriquées dans des usines spécialisées selon les technologies prévues par GOST 390-96. La composition des matières premières utilisées pour la production de briques de four en tant que composant principal comprend de l'argile réfractaire de qualités spéciales jusqu'à 70%. L'introduction de certains types de charges dans la masse à mouler permet d'obtenir des blocs aux propriétés différentes, les additifs peuvent être :

- graphite;

- coke en poudre;

- grandes fractions de poudre de quartz.

La technologie de production de briques résistantes au feu par la méthode de pressage semi-sec prévoit un certain nombre d'opérations dans l'ordre suivant:

1. Préparation des matières premières : broyage et pétrissage de l'argile, introduction d'une charge, mélange jusqu'à obtention d'une composition homogène. Au cours de ce processus, jusqu'à 8 à 10 % d'eau sont ajoutés à la composition pour atteindre la teneur en humidité requise.

2. La masse finie est chargée dans la trémie, à partir de laquelle elle pénètre dans le chariot de dosage en se déplaçant d'avant en arrière.

3. La brique moulée est acheminée vers le poinçon inférieur du moule, qui est abaissé avec la pièce.

4. La partie supérieure de la presse est abaissée et exerce une pression suffisante sur la brique pour la compacter.

5. Lorsque le processus est terminé, le poinçon inférieur pousse le bloc hors du moule sur la plate-forme. À ce moment, le chariot commence à se déplacer sous la trémie avec la partie suivante de la matière première déplace la pièce sur la bande transporteuse.

6. Le processus de pressage est répété et la brique brute est envoyée au fur et à mesure que le lot est formé pour la cuisson dans un four de type tunnel à une température d'environ 1000 ° C.

Cette technologie vous permet d'exclure l'opération de séchage préliminaire du produit et de réduire le temps de sa production. Cette méthode de production de briques résistantes au feu est beaucoup moins chère que la méthode de moulage du plastique, lorsqu'une barre continue est fabriquée à partir de la masse préparée avec une teneur en humidité de 17 à 30%. La pièce est coupée par une machine spéciale en blocs séparés, qui sont alimentés pour un séchage préliminaire suivi d'une cuisson.

Sur le marché des matériaux de construction, il existe une large gamme de briques de four résistantes au feu des types suivants :

Brique de four en argile réfractaire

Brique réfractaire semi-acide

Briques réfractaires Dinas

Brique réfractaire mullite

Brique réfractaire en corindon

| Type de brique réfractaire | Nuances de briques réfractaires |

|---|---|

| Chamotny | CHAK ; SHA-I ; ShB-I; SHV-I (II); SHUS. |

| Semi-acide | PB-I; PB-II; PV-I ; PV-II. |

| Dinas | DN |

| Argile réfractaire et semi-acide léger | SHLA-1.3 ; SHKL-1,3; SHL-1,3; SHL-1.0 ; SHL-0,9 ; SHTL-0,6 ; SHL 1-6.4 ; SHL-0.4. |

| Mullite-silice léger | MKRL-0.8 et MKRL-0.7 |

| Mullite léger | MLL-1,3 |

| Corindon léger | CL-1,1 |

| Dinas léger | DP1-1.2 |

| Corindon mullite | ISS-72 |

| Mullite | MLS-62 |

Les caractéristiques techniques des briques réfractaires du four dépendent du type et de la marque. Pour plus de commodité, elles sont résumées dans le tableau :

| Indice | Valeur normale pour une qualité de brique donnée | ||||||

|---|---|---|---|---|---|---|---|

| SÉQUER | SHA | SB | ?? | SHUS | PB | PV | |

| Réfractaire, ° C | 1730 | 1690 | 1650 | 1630 | 1580 | 1670 | 1580 |

| Porosité des produits,% | 23 | 24 | 24 | — | 30 | 24 | — |

| Résistance à la traction, N / mm2 | 23 | 20 | — | 22 | 12 | 20 | 15 |

| Teneur en additifs | |||||||

| Al2 O2 | 33 | 30 | 28 | 28 | 28 | — | — |

| Al2 O3 | — | — | — | — | — | 14 — 28 | 14 — 28 |

| SiO2 | — | — | — | — | — | 65 — 85 | 65 — 85 |

Critères et exigences

Pour que la structure de chauffage serve longtemps, il est nécessaire de réaliser une maçonnerie à partir de matières premières de haute qualité, adaptées à des conditions spécifiques. Le matériau est choisi individuellement pour chaque maison ou pièce, en tenant compte des souhaits du propriétaire, en fonction des principales caractéristiques des produits en brique. Les critères pour lesquels il est préférable de poser le poêle à partir de briques peuvent être différents, mais les exigences pour ce matériau de construction sont les mêmes.

Marquage

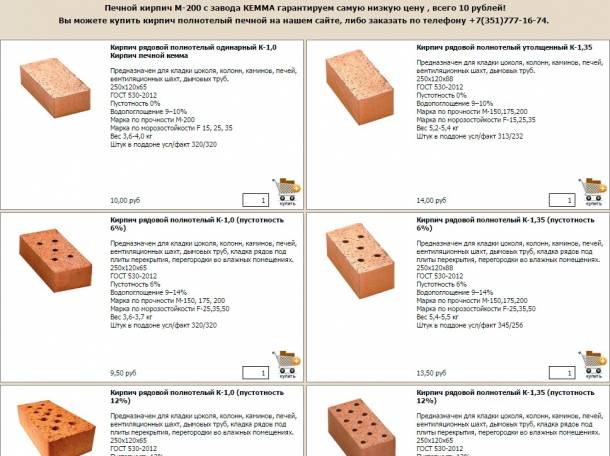

Les blocs pour l'assemblage des fours ont un marquage séparé avec la lettre M, après quoi ils mettent une désignation numérique de la charge de poids supportée. Le paramètre numérique est calculé pour chaque centimètre carré du produit et peut varier de 150 à 250 kg.

Il est préférable de sauter les autres désignations de lettres - les lettres U (épaissies) ou P (creuses, creuses) ne conviennent absolument pas à la construction de fours.

Les blocs d'argile réfractaire sont désignés par la lettre W, après quoi la présence des signes A ou B est un indicateur direct de la destination des fours de pose. Lorsqu'un chiffre est imprimé à la place de la deuxième lettre, cela signifie que le fabricant s'est écarté de la procédure standard lors de la fabrication des briques. Mais cette méthode de libération doit être effectuée conformément aux conditions techniques approuvées.

Marquage

Marquage

Les briques résistantes à la chaleur pour poêles, qui conviennent le mieux à une structure de chauffage, ne sont le plus souvent pas marquées.

Quel type de brique est nécessaire pour la pose d'un poêle? Lors du choix des matières premières, vous devez faire attention à la présence d'une étiquette sur la résistance au gel des produits, ce qui est également important lors de la construction d'une structure. Les indicateurs optimaux sont compris entre 75 et 100

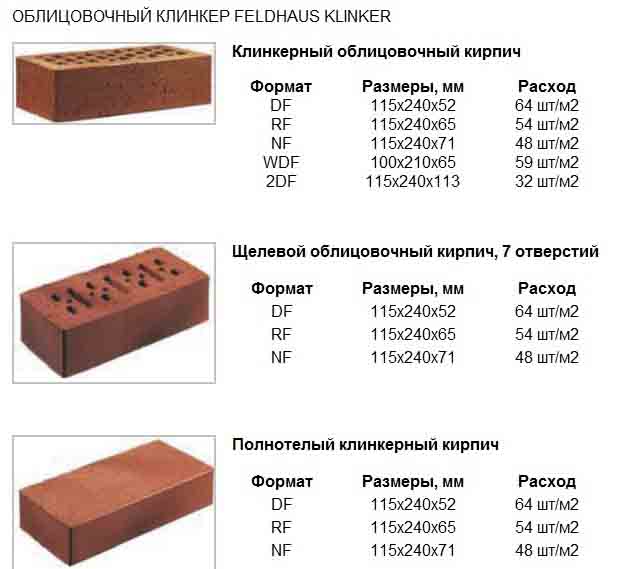

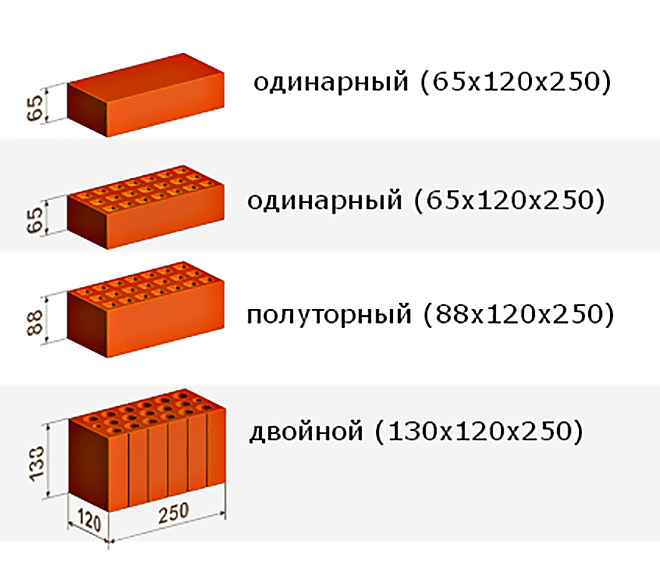

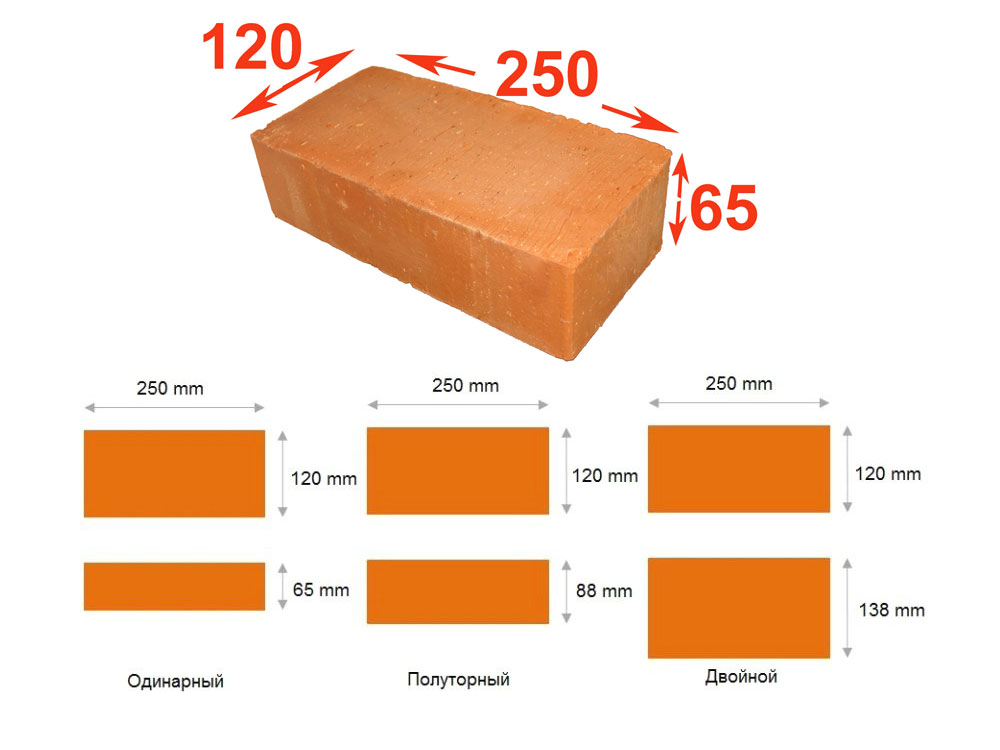

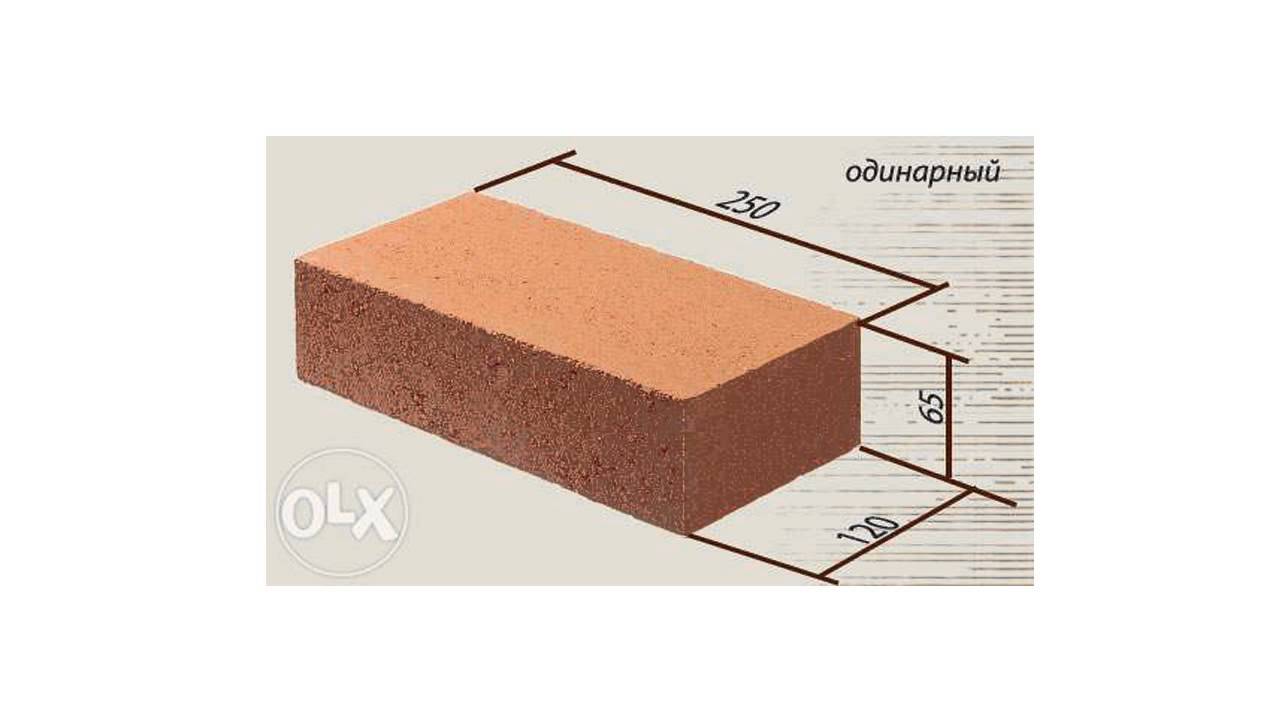

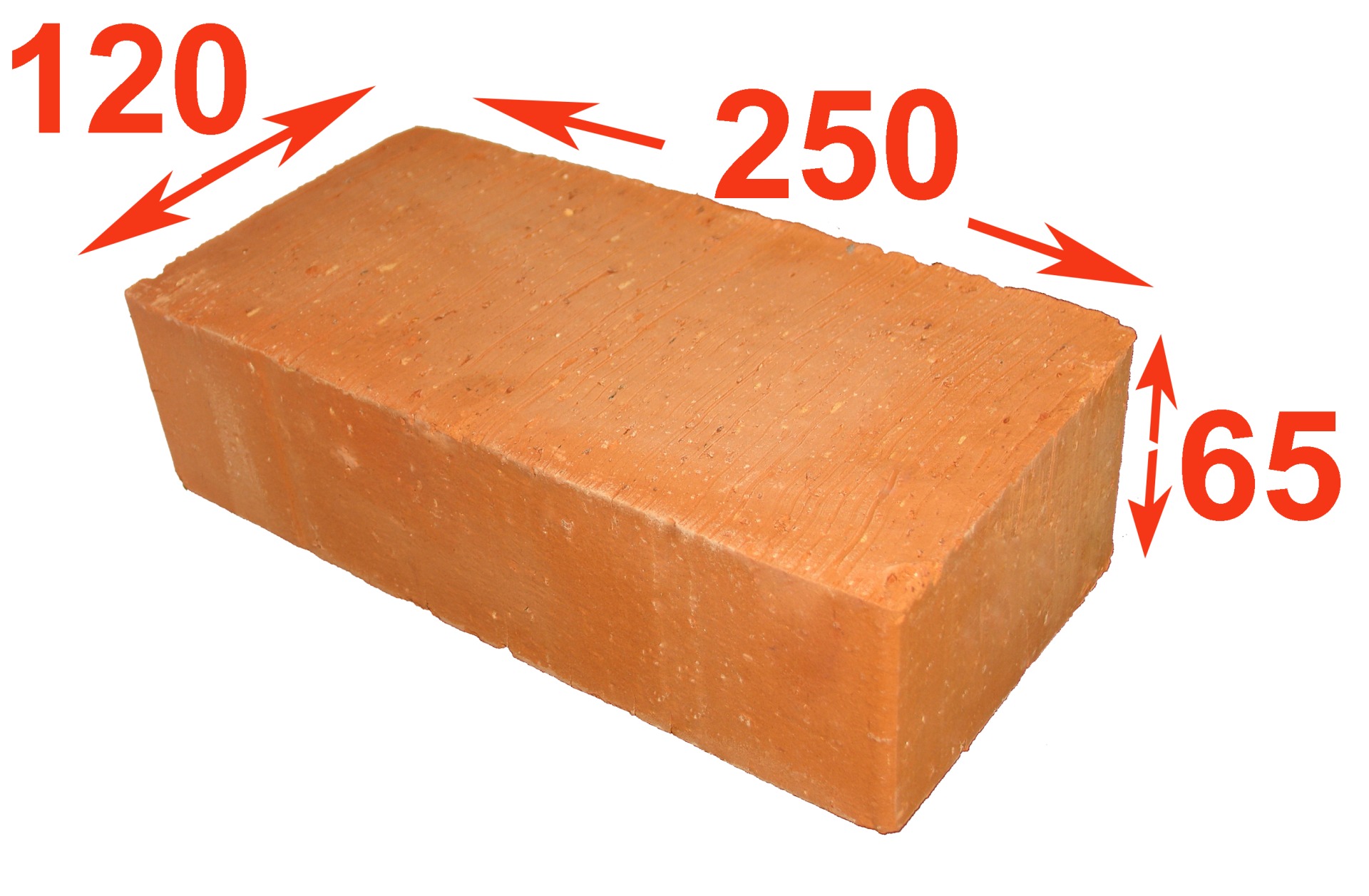

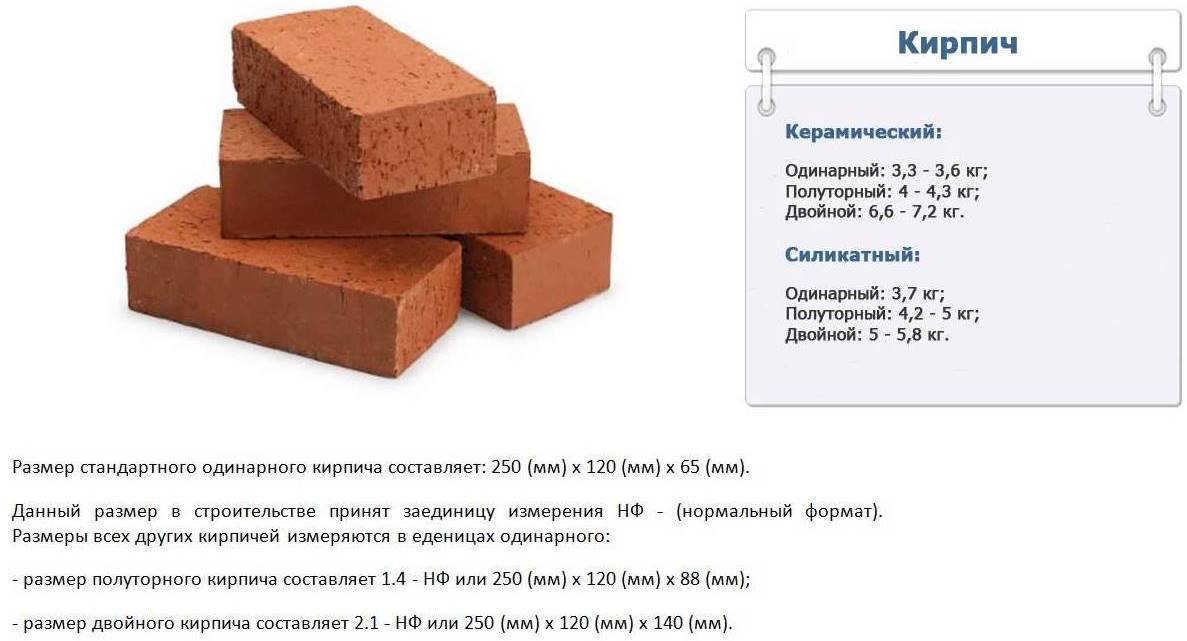

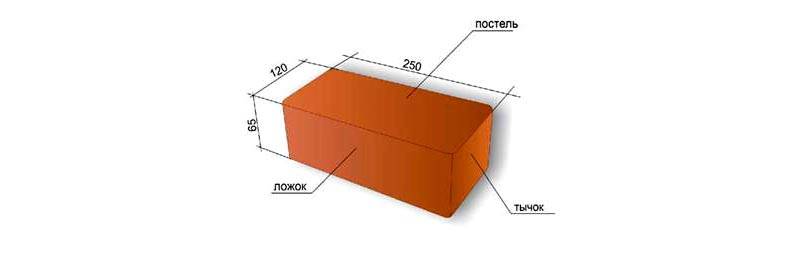

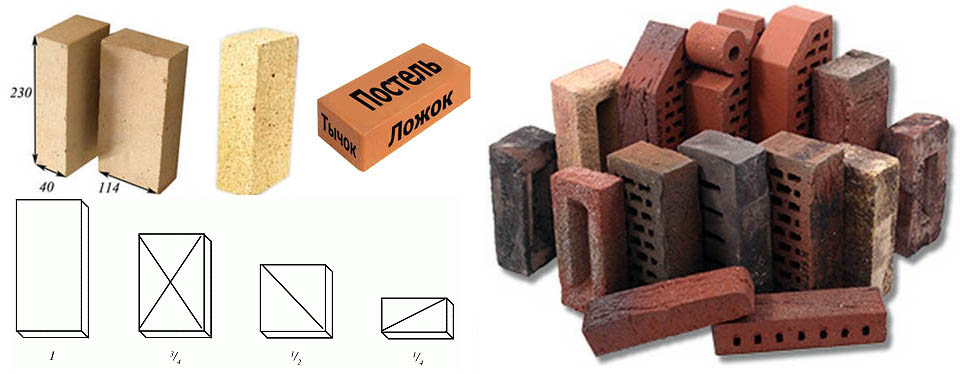

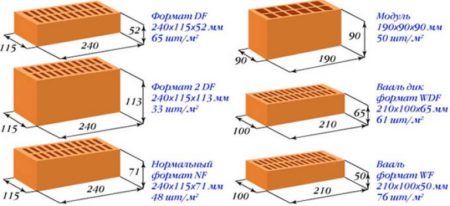

La taille

Il existe de nombreuses options pour les briques, parmi lesquelles il existe des tailles standard de briques rouges pour la pose du four - 25 * 12 * 6,5 cm Cette option est optimale pour l'équipement du four, très pratique à utiliser.

Il existe des blocs en forme de coin, dont une moitié est plus étroite de 2 à 3 cm que l'autre. Cette option est utilisée aux points de retournement, lors de la disposition de la partie extérieure du creuset, s'il est censé cuire ou réchauffer des aliments à l'aide du four.

Dimensions (modifier)

Dimensions (modifier)

Il est possible d'utiliser des europroduits de type épaissi ou modulaire, dont les dimensions diffèrent légèrement : 25 * 8,8 * 6,5 cm.

La forme

Les blocs de briques peuvent varier légèrement en forme. La meilleure option est un aspect rectangulaire standardisé, mais pour un aspect plus complexe, vous pouvez utiliser l'une des trois options suivantes : blocs en forme de coin, nervurés ou d'extrémité. La forme en coin suppose de lisser un coin, ce qui contribue à rendre les sections d'angle aussi belles que possible ou à présenter un décor intéressant. Pour l'extrémité et les bords, les blocs diffèrent principalement en épaisseur.

Options de formulaire

Options de formulaire

Le plus souvent, des briques en forme de coin sont utilisées dans la formation d'une voûte voûtée, dans laquelle un côté est rétréci, ce qui permet d'effectuer un virage net.

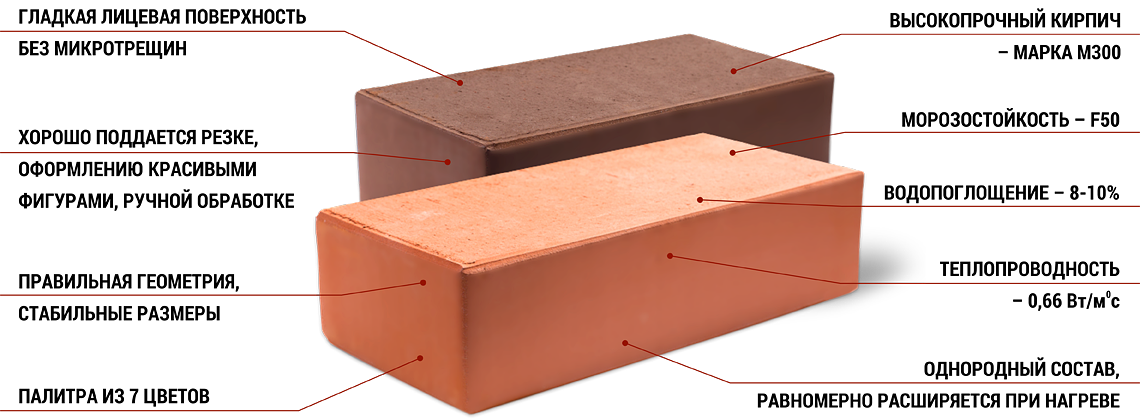

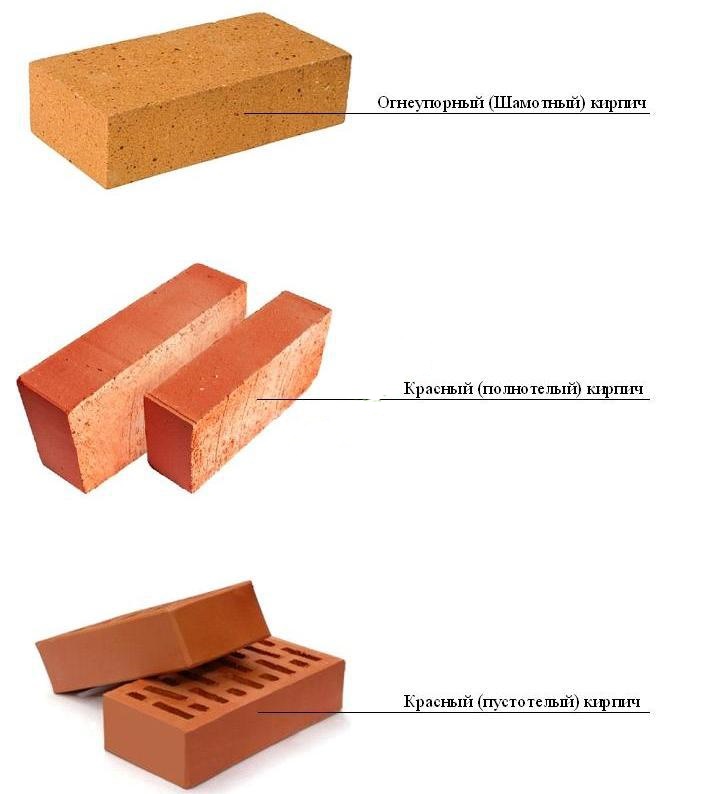

Couleur

La couleur de la brique est un indicateur direct de la qualité de la production. Une couleur inégale ou des taches indiquent un produit défectueux.

En outre, la palette de couleurs aide à déterminer la destination des produits manufacturés: lesquels sont utilisés pour la construction de bâtiments et à partir desquels des fours en briques sont souvent posés. Pour la pose de fours, des blocs réfractaires rouges sont utilisés, car ils se caractérisent par une résistance aux températures extrêmes, à la pression thermique sans violer l'intégrité de la structure.

Spectre de couleurs

Spectre de couleurs

Aux endroits où le foyer et le cendrier sont formés, des briques jaunes sont utilisées, car il n'y a pas d'effet direct du feu et de la chaleur à ces endroits. Sinon, de tels blocs sont appelés chamotte.

Le bloc de chamotte blanche est excellent dans toutes les caractéristiques en tant que matériau principal pour la maçonnerie du four, mais il coûte nettement plus cher que l'analogue rouge. S'il existe des paramètres généraux, il n'est pas toujours logique de payer trop cher pour une nuance.

Une analyse plus détaillée des produits en brique pour la construction de fours est présentée dans la revue vidéo suivante :

Quelle brique convient au four

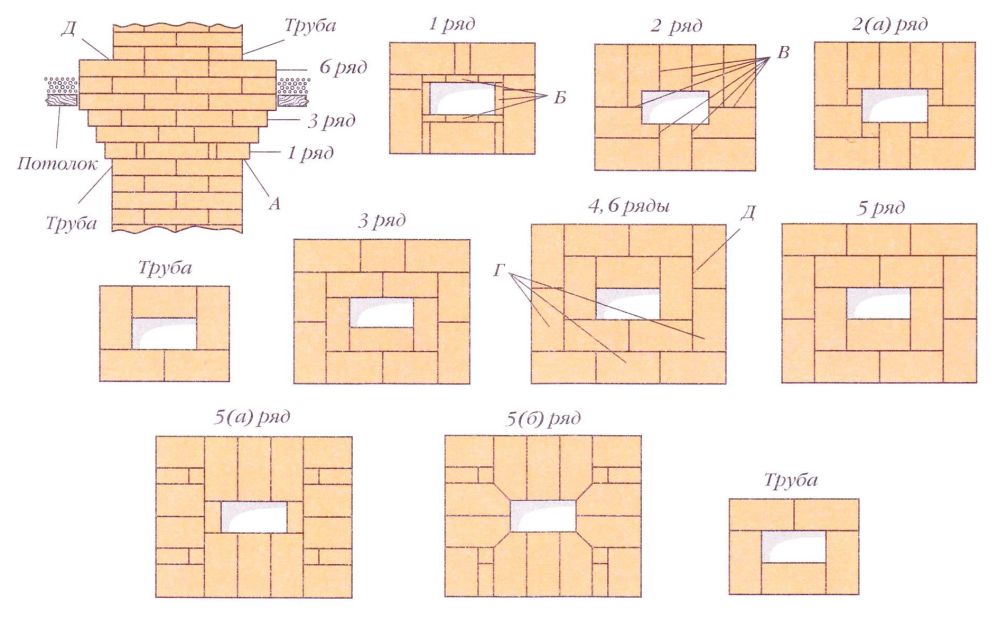

Les fours sont posés à partir de briques pleines, sans vides à l'intérieur et à hauteur unique et unique correspondant au module de ce type de brique. Les modules et les caractéristiques sont différents pour différents types. Il est impossible d'utiliser des briques de modules différents pour un même four, car dans ce cas, il est impossible d'effectuer la pose correcte des joints et la structure ne sera pas solide. Dans un cas extrême, un foyer est constitué de briques d'un autre module, car il doit déjà être construit à la suite de déformations thermiques sous la forme d'un bloc intégré à la structure du four.

Quelle brique ne peut pas être utilisée pour le four

Absolument inadapté à la construction du poêle, silicate, cru non cuit et coulé en barbotine. La matière première est hygroscopique et va se désintégrer au souffle du four. Le premier conduit très bien la chaleur et n'est pas résistant à la chaleur. Dans ce dernier, le liant ne cuit pas, mais se rétracte et s'effrite lors du chauffage à cause des chocs thermiques constants.

Brique de four rouge en argile

Pour les briques rouges en céramique pour la construction d'un poêle, l'option de sa fabrication est très importante. Il existe deux options : le pressage semi-sec et le moulage plastique. Dans ce dernier cas, avant cuisson, la masse de moulage est passée à travers une matrice profilée, créant une couche de la configuration requise dans la section, et la découpée en morceaux aux dimensions selon le module requis.

Dans le premier mode de réalisation, la masse de moulage avec une petite quantité d'eau est placée dans un moule, pressée à l'intérieur, expulsant l'eau et cuite. Le moulage semi-sec permet de réaliser des dimensions plus précises.

Le four ne nécessite que des céramiques moulées en plastique. Étant donné que l'eau donne non seulement de l'élasticité à la masse, lors de la cuisson, elle participe aux processus chimiques qui s'y déroulent. En termes simples, l'argile dans les produits pressés est cuite à sec, ce qui entraîne beaucoup de pores. Ce module supporte mal les charges thermiques et respire également, au sens figuré, comme un cheval au galop.

Briques réfractaires

Ce module est fabriqué par cuisson et pressage à température élevée. Dans la construction de fours, on utilise souvent des briques en argile réfractaire et, très rarement, des briques en quartz. Le second a un faible coefficient de dilatation thermique, par conséquent, la maçonnerie en est fabriquée dans les zones de contact avec des éléments porteurs en acier encastrés - palettes, poutres, etc. Mais, comme il est absolument contre-indiqué d'installer du métal chargé dans le four et que la brique de quartz est chère et craint les substances qui ont une réaction alcaline ou acide, il n'est pas souhaitable de l'utiliser.

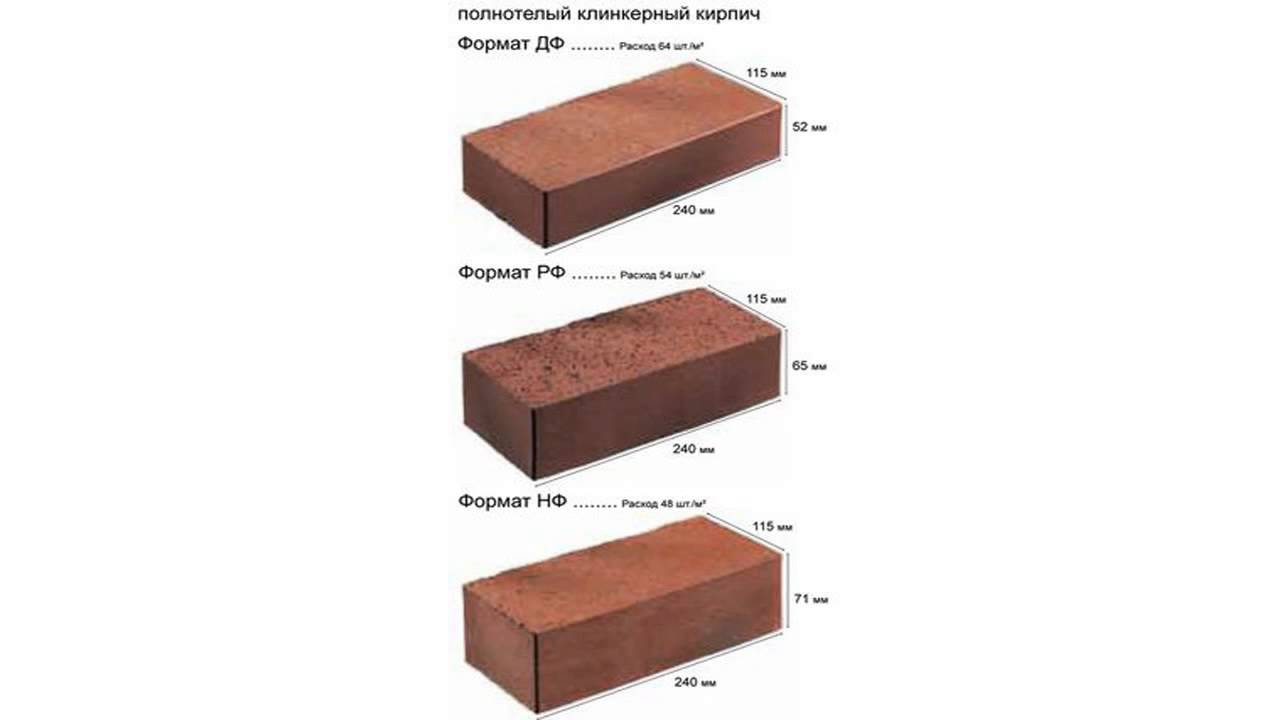

Brique de clinker

Il est fabriqué à partir d'une composition spéciale à base d'argile - clinker - et cuit à haute température. Dans l'ensemble, il s'agit d'une brique ordinaire spécialement brûlée. Il est lourd, de couleur sombre, souvent sur ses cuillères, des couleurs de ternissement séchées sont perceptibles.

La résistance à la chaleur est d'environ 1200 degrés, il a une conductivité thermique élevée et est assez durable. En raison de l'absence presque totale de pores, il est assez résistant au gel. Il n'a pas peur de la plupart des produits chimiques, il s'intègre parfaitement aux briques rouges en céramique. Il est rarement utilisé dans la construction de fours, car il est coûteux et en termes de résistance à la chaleur, il est pire que la chamotte.

Paramètres techniques des briques

Taille et forme de la brique

Taille et forme de la brique

L'une des règles immuables pour la construction de fours est la précision de la conception. La plupart des projets sont conçus pour des tailles de briques spécifiques. Par conséquent, à partir de quelle brique vaut-il mieux poser le poêle, la question est très importante.

Les plans de maçonnerie indiquent généralement non seulement le nombre d'unités de brique, mais aussi ses dimensions. Il est généralement admis que les dimensions standard d'une brique correspondent aux dimensions d'un seul type - longueur 250 mm, largeur - 120 mm et hauteur 65 mm. Ceci est considéré comme le "gold standard". Certes, il convient de noter que ce sont les dimensions établies par la norme soviétique. Aujourd'hui, en plus de cette taille traditionnelle, il existe d'autres tailles utilisées pour la pose des poêles :

- "Euro standard" - avec la même longueur et la même hauteur que la norme normale, sa largeur est de 85 mm (elle est souvent notée 0,7 NF);

- Brique épaissie (KU) - diffère du format habituel en hauteur, il est de 88 mm (désignation 1.4 NF);

- Brique modulaire simple (KM) - la longueur est de 288 mm, la largeur est de 138 mm, la hauteur est de 65 mm (désignation 1.3 NF);

- La brique épaissie à vides horizontaux (CUG) a les dimensions de la brique épaissie 250x120x88 mm (désignée 1.4 NF).

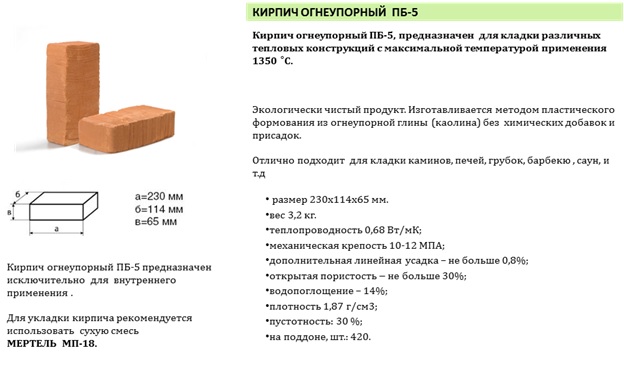

Il existe une autre brique spécifique pour la maçonnerie des poêles - le module poêle, ses dimensions sont de 230 mm x 125 mm x 65 mm. Malgré le fait que cette norme soit considérée comme obsolète, de nombreuses conceptions de fours réussies ont des schémas conçus spécifiquement pour cette taille. La popularité de cette norme de four est telle que de nombreux fabricants de briques réfractaires pour fours individuels produisent encore des briques avec des dimensions pour le module de four - 230x114x40 ou 230x114x65 mm.

Il existe également un type spécifique de brique - en forme de coin ou en arc pour le dispositif des arcs des fours et des arcs du revêtement. Sa particularité réside dans le fait que les dimensions indiquent à la fois le côté large et le côté rétréci, par exemple 230x114x65 / 45 mm.

Les briques de four en céramique utilisées à des fins décoratives peuvent avoir différentes formes. Par exemple, avoir des coins arrondis, des côtés convexes ou concaves et une surface brillante. L'utilisation de ce type de matériau doit nécessairement être indiquée dans le schéma ordinaire de la maçonnerie du four.

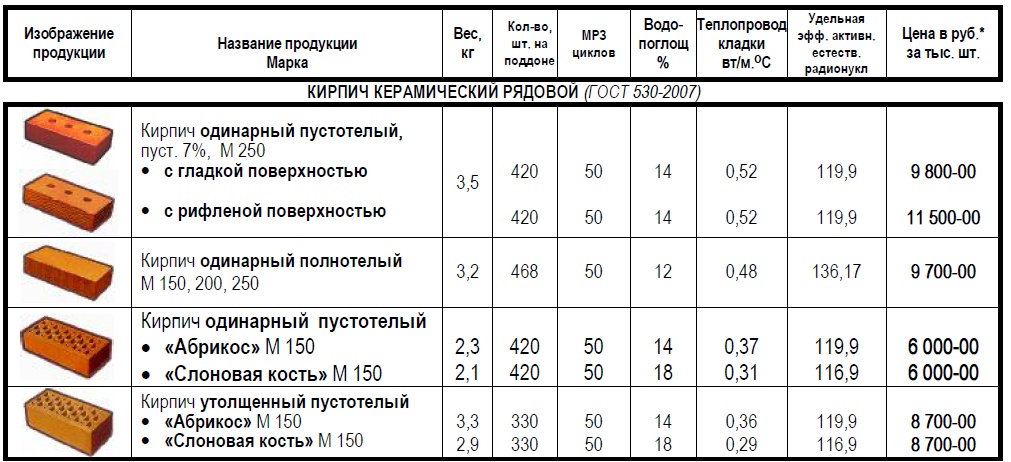

Résistance de la brique

Le deuxième point auquel vous devez faire attention lors du choix d'une brique pour la pose de fours est la force de la marque. Cette caractéristique montre quel type de charge une brique peut supporter sans montrer de signes de déformation. Le marquage est généralement indiqué par la lettre de désignation "M" et un chiffre correspondant à la charge ultime exprimée en kilogramme/centimètre carré

Ainsi, le marquage M150 est autorisé pour la construction de la plupart des modèles de fours. M 200 convient à la construction d'un poêle pour chauffer deux étages. Mais les qualités supérieures, par exemple M-300 ou M-500, ne sont généralement pas utilisées pour la construction de fours. Le fait est que des additifs chimiques spéciaux sont utilisés pour former un matériau de cette densité. Par conséquent, lorsqu'il est chauffé, un tel matériau perd partiellement ses propriétés, ce qui affecte négativement l'état de la structure.

Résistance au gel, conductivité thermique et hygroscopicité

La résistance au gel des briques est particulièrement importante pour la construction de poêles dans des maisons où la résidence permanente par temps froid n'est pas prévue. Habituellement, il est désigné par la lettre F, à côté de laquelle est indiqué le nombre minimum de cycles de gel-dégel sans perte de résistance et le début du processus de destruction mécanique

Cet indicateur est important pour des éléments structurels tels que la base et la tête de la cheminée.

Lors du choix d'une brique pour la maçonnerie, il convient de prêter attention à un indicateur tel que la conductivité thermique - la capacité d'un matériau à retenir la chaleur

Ceci est particulièrement important pour la pose des parois du foyer et de la cheminée. À ces fins, le matériel est pris avec des indicateurs d'au moins 0,61 W / m × ° С

À ces fins, le matériel est pris avec des indicateurs d'au moins 0,61 W / m × ° C.

Mais en ce qui concerne l'hygroscopicité, le matériau doit être choisi avec l'indicateur le plus bas. Plus le coefficient est bas, moins la brique est capable d'absorber l'humidité. Pour la base et la cheminée, il s'agit d'un indicateur très important de la qualité de la brique, car ce sont ces parties de la structure qui sont les plus sensibles à l'humidité.

Recommandations pour le choix et l'utilisation des briques de four

L'un des inconvénients des briques en argile réfractaire est qu'elles sont capables d'absorber l'humidité avec une longue libération ultérieure. Par conséquent, il n'est pas recommandé de le stocker à l'extérieur.Pour disposer les parties principales de la structure du four, il est nécessaire de choisir uniquement de la brique rouge, et non brûlée ou non brûlée, car dans ce cas, ses propriétés de qualité sont perdues. La brique doit avoir une forme uniforme avec des arêtes vives et des dimensions déclarées conformément à GOST.

La surface de la chamotte doit être mate, sans aucun film, ce qui peut indiquer que l'adobe peut s'effondrer avec d'éventuelles baisses de température.

Lorsqu'il est frappé avec un marteau sur la surface d'un bloc de brique, un son clair et sonore doit être émis. Un son sourd indique la présence de vides, ainsi qu'une trempe et un séchage médiocres. Aucune trace ne doit être laissée sur le site d'impact.

Lorsque la chamotte est fendue en deux, on peut juger de sa qualité : la structure doit être dense et homogène. Il ne doit contenir aucune inclusion étrangère, y compris de petits morceaux d'argile - cela indique une violation de la technologie dans la fabrication de briques.

Pour la construction du four, il suffit d'utiliser la marque de chamotte M250, une structure plus dense se réchauffera très longtemps.

Lors du choix d'un matériau, il convient de faire attention non seulement à la taille de la brique rouge du poêle, mais également à la marque de sa résistance au gel, car elle indique la capacité d'absorption et de séparation de l'humidité, ce qui est particulièrement important lors de l'organisation d'un cheminée. Pour la construction de la fondation du four, il est recommandé de choisir une brique avec l'indice d'hygroscopicité le plus bas, c'est-à-dire. absorption de l'eau

absorption de l'eau

Pour la construction de la fondation du four, il est recommandé de choisir une brique avec l'indice d'hygroscopicité le plus bas, c'est-à-dire. absorption de l'eau.

L'adobe hyper-pressé peut être utilisé lors de la pose de fours à barbecue extérieurs, mais il n'est pas recommandé de l'utiliser pour les fours domestiques, car son calcaire est instable aux températures élevées et commence à se détériorer sous l'influence du dioxyde de carbone émis.

Briques de poêle

Briques de poêle

La brique rouge de densité M200 ne peut pas être utilisée pour la pose de la chambre de combustion et de la cheminée, ainsi que la partie rue de la cheminée, car elle peut s'effondrer en un à deux ans.

Vous pouvez utiliser l'ancienne chamotte restante après le démantèlement des bâtiments et des structures, à condition que sa structure ne soit pas détruite et que la surface soit intacte. Parallèlement, la maçonnerie ancienne des briques utilisées devait être en terre cuite ou en ciment. Si l'ancienne maçonnerie reposait sur un socle en calcaire, un tel pisé ne peut être utilisé que comme socle pour une cheminée ou des têtes de tuyaux. L'ancienne chamotte utilisée pour la pose des poêles peut également être utilisée, à condition que sa surface soit bien nettoyée de la suie, sinon, avec une nouvelle pose, des taches noires apparaîtront sur la surface extérieure des tuyaux et la façade des éléments du poêle.

Brique appropriée pour la maçonnerie

Fondation

Il n'y a pas de réponse univoque à la question "De quel type de brique est-il préférable de fabriquer un four en brique?" Pour chaque partie du four, un type spécifique doit être utilisé.

La base du four est l'une des pièces les plus importantes. Après tout, il doit résister à toute la structure. En plus de sa résistance, un tel matériau doit avoir des caractéristiques de résistance à l'humidité et au gel, car il est situé près du sol. Les briques en céramique de première qualité ont de telles qualités. Il est très durable et peut supporter même une construction massive. Parfois, des briques de clinker sont utilisées pour poser les fondations. Il est également durable et résistant au gel.

Utilisez des briques en céramique pour la fondation.

Foyer

La brique la plus appropriée pour le four est l'argile réfractaire. Dans sa composition, il contient des particules de chamotte, qui ont des qualités réfractaires. Les parois intérieures de la chambre de combustion sont aménagées avec un tel matériau et une simple céramique est prise pour les parois extérieures.

Vous ne devez pas disposer la base de la chambre de combustion avec des briques ordinaires, car la température dans ce compartiment dépasse parfois mille degrés et, dans ce cas, un tel matériau sera déformé et ne durera pas longtemps.

Pour le foyer - brique en argile réfractaire

Conduits de fumée

L'air chaud du foyer passe par les conduits de fumée jusqu'à la cheminée. Cela signifie que les températures sont également élevées ici. Cette partie du four est également recouverte de briques réfractaires en argile réfractaire.

Cheminée

Cette partie du dispositif du four est affectée par les précipitations et le vent, et l'air chaud provient du fond du four. La brique du tuyau doit être résistante à la chaleur et au gel, car elle peut résister à des surtensions de moins quarante à trois cents degrés. Choisir pour la pose d'un poêle dans cette zone est une brique en céramique avec la plus haute résistance au gel.

La brique en céramique résistante au gel convient à la cheminée

Il existe une autre option: disposez un tuyau à deux couches. La première couche est en clinker et la seconde en céramique creuse, dont l'utilisation est strictement interdite dans les autres parties du four.

Bardage

La maçonnerie extérieure peut être réalisée avec un matériau de façade ou de parement. Les exigences ne sont pas aussi strictes pour elle que pour le reste, car elle est exposée à des températures très basses.

Les briques de clinker conviennent au revêtement et à la maçonnerie

Son seul rôle est de maintenir la température et de la restituer dans la pièce. À cette fin, les options de céramique de construction, de revêtement ou de clinker conviennent.

Briques pour le poêle dans un bain ou un sauna

La pose de poêles dans ces pièces présente quelques différences:

- pas d'argile réfractaire n'est utilisé pour la chambre de combustion - cette brique est nécessaire pour la pose du poêle dans la maison. Au lieu de cela, vous devriez prendre un réfractaire en céramique. L'argile réfractaire peut résister à une humidité ne dépassant pas 60 pour cent, et pour la céramique, ce chiffre est plus élevé;

- le matériau de construction à base de clinker donnera un excellent transfert de chaleur, ce qui est beaucoup plus approprié dans un bain;

- au cours du travail, vous devez utiliser uniquement des briques premium. Mettre un poêle ou l'une de ses pièces de second ordre est inacceptable.

Méthodes de détermination de la qualité des briques de four

La vérification de la conformité de ce type de matériaux de construction aux exigences des documents réglementaires est effectuée selon les méthodes approuvées par la série GOST. Chacun d'eux est conçu pour déterminer les caractéristiques individuelles des briques réfractaires:

- GOST 5402.1-2000. Méthode de détermination des déformations résiduelles après chauffage.

- GOST 4069-69. Une méthode pour contrôler le caractère réfractaire des produits.

- GOST 151136-78. Méthodes de mesure des dommages aux coins et aux bords des blocs de céramique.

La recherche sur les briques est effectuée dans des laboratoires à l'aide d'équipements spéciaux. À la maison, il est impossible de vérifier la qualité des briques réfractaires en utilisant les méthodes décrites dans les normes. L'acheteur doit se fier aux certificats et qualifications du maître, qu'il est souhaitable d'impliquer dans le choix du matériau pour la construction du four.

Les fabricants de poêles expérimentés sont capables, dans de nombreux cas, de déterminer la qualité des briques réfractaires par certains critères. Les fours sont construits uniquement à partir de briques en céramique solides avec des grades de M150 à M250. Dans ce cas, le certificat doit contenir un enregistrement que le produit spécifié est destiné à ce type de travail.

Pour déterminer les propriétés d'une brique, les techniques suivantes sont utilisées:

Vibrations et sons. Sur une grande face d'une brique qui est maintenue en poids, un coup faible est appliqué avec un marteau. L'outil doit rebondir sur la surface avec un son de sonnerie. Cela indique l'absence de fissures internes.

Examen de l'apparence. La brique doit avoir la forme correcte avec un écart maximum par rapport à la taille standard de 2 mm dans un sens ou dans l'autre.

Structure interne. Elle est appréciée par l'état de la puce, tandis que la couleur de la coupe doit être uniforme sur toute la surface. La présence de taches indique la présence de zones de contrainte dans la masse de brique, ce qui peut provoquer sa destruction lorsqu'elle est chauffée. L'écaillage de la chamotte ne doit pas se produire à partir de la structure interne du matériau.

L'utilisation des méthodes ci-dessus pour évaluer la qualité des briques en céramique réfractaire pour la construction dans un four vous permettra de sélectionner le matériau requis pour cela.L'utilisation de briques de construction répondant aux exigences de GOST fournira à l'unité de génie thermique un niveau approprié de résistance et de fiabilité.

Quelles propriétés doit avoir une brique utilisée pour la pose d'un four ?

La brique de four doit répondre aux exigences techniques suivantes :

- Résistant aux températures élevées et aux flammes nues.

- La capacité d'accumuler de la chaleur et de la conserver longtemps.

- Résistance mécanique suffisante.

- Résistant aux variations de température importantes.

Les fours à combustible solide sont construits en briques céramiques qui répondent aux exigences de GOST 390-96. Cette norme est entrée en vigueur le 1er juillet 1997 et fixe les conditions techniques auxquelles ces produits doivent satisfaire en termes de forme et de taille. Le document normatif définit également les exigences d'utilisation des produits en fonction de la température ambiante maximale.

Pour les briques céramiques destinées à la construction d'unités de chauffage, des exigences plus strictes sont appliquées que pour les autres matériaux de construction. Dans le four des fours, la température de la flamme peut dépasser 1000 ° C, respectivement, ses parois sont exposées à des charges thermiques importantes. Les paramètres thermophysiques du matériau utilisé doivent être supérieurs à la valeur spécifiée.

Pendant le fonctionnement des fours, ceux-ci sont régulièrement refroidis dans certains cas et à des températures inférieures à zéro. Dans le même temps, la brique est exposée à une différence de température importante dans l'environnement extérieur, ce qui entraîne une dilatation thermique suivie d'une contraction. Le produit doit avoir une marge de sécurité suffisante pour résister avec succès à ce phénomène et éviter les déformations et les destructions. La brique utilisée pour la pose des poêles doit avoir une conductivité thermique suffisamment élevée et la capacité d'accumuler de la chaleur. La première propriété est nécessaire pour le chauffage rapide de la pièce et le transfert de l'énergie du combustible brûlé vers l'environnement extérieur. La deuxième qualité vous permet de maintenir ce processus après l'arrêt de la combustion dans le four pendant une longue période. Cela vous permet de maintenir un régime thermique confortable pendant longtemps.

Comment choisir une brique de qualité ?

Lors de l'achat, assurez-vous d'inspecter sélectivement l'ensemble du lot de blocs, nous effectuons une inspection visuelle du matériau

Les constructeurs expérimentés recommandent de porter une attention particulière à plusieurs points du tableau.

| Couleur | Il doit être peint uniformément sur toutes les surfaces et aux endroits des copeaux ou dans une section. Si vous avez vu des zones éclairées, un tel matériau n'a pas résisté à un certain endroit sous l'influence d'une température élevée pendant la cuisson. Des taches sombres aux points de défaut indiquent une violation du régime de température, une telle brique a été exposée à des températures élevées. |

| Taches. | Si de petites inclusions de couleur différente sont trouvées aux endroits de la faille, un mélange est présent dans de tels blocs, ce qui n'est pas toujours utile. Si des zones recouvertes de mica se trouvent sur les surfaces, il n'est pas recommandé d'acheter un tel matériau, il s'agit de 100% de ferraille. |

| Forme de bloc. | Il doit être géométriquement correct avec des angles droits. Il y a des éclats importants ou d'autres défauts sur les bords - il s'agit d'un reclassement ou d'un mariage. |

| Dimensions. | Si, lors de la mesure, un écart de 2 mm par rapport à la taille du bloc est constaté, ces produits sont fabriqués en violation de la technologie. |

| Sonner. | Si la brique, lors de l'impact, «chante» avec un son clair et qu'il n'y a pas de bosselure importante sur la surface, vous pouvez payer en toute sécurité pour un tel produit. |

Important! Avant de construire un four, nous vous conseillons d'acheter l'ensemble des matériaux auprès d'un seul fabricant. Idéal - briques du même lot

Dans ce cas, ils ne seront pas 100% différents en couleur.

Briques de barbecue - lesquelles utiliser lors de la construction de fours

Des briques ordinaires, des briques de parement et des briques réfractaires sont utilisées pour créer des fours à barbecue.

Le besoin d'acheter du matériel de revêtement survient si des briques spéciales pour fours ne sont pas utilisées dans la construction ou pour conserver un aspect attrayant tout en économisant grâce à l'utilisation de vieilles briques.

Le marquage des briques de four solides optimales est M-250, M-200 ou, dans les cas extrêmes, M-150.

Les principaux types de briques - nous décidons du choix

Pour comprendre quels matériaux utiliser pour un four à barbecue en brique, vous devez d'abord comprendre les caractéristiques et les paramètres de base par lesquels ils se distinguent.

Par candidature :

- construction ordinaire;

- réfractaire;

- clinker - face.

Par composition :

- brique de silicate;

- argile réfractaire;

- céramique;

- hyper-pressé.

Par arrangement interne :

- creux;

- corpulent.

Il peut être difficile de distinguer les matériaux d'un barbecue en briques par leur apparence, vous devez donc faire attention aux marquages. Les informations suivantes y sont cryptées :

- Niveau de résistance - plus l'indicateur est élevé, plus la brique est solide, mieux elle est capable de supporter la charge sans dommage mécanique. Cela se produit dans la gamme de M-25 à M-500;

- Structure interne - pas de désignation pour corpulent, "P" pour creux, "U" pour épaissi;

- Masse, taille - pour calculer la charge future sur la fondation;

- Abréviation ou nom du fabricant ;

- Résistance au gel - de F-15 à F-75, indique la capacité de résister à une certaine quantité de gel et de dégel sans perdre de force;

- Absorption d'eau (%) - un indicateur minimum est requis pour la construction de la fondation, pas particulièrement important pour le reste de la structure du four à barbecue;

- Matériel de fabrication.

Choisir un fabricant de briques de four

Le marché de ce type de matériaux de construction est extrêmement saturé de produits d'entreprises nationales et étrangères. Dans ce segment, les produits fabriqués par des entreprises de Russie, de Biélorussie et des républiques baltes sont largement représentés.

Magasin d'usine de briques de Vitebsk №1.

Les briques en céramique de ce fabricant répondent aux exigences du matériau des fours en termes de densité. La résistance au gel des produits est extrêmement faible. Degré de densité 180 - 200. La brique peut être utilisée pour faire face au poêle et aux conduits de cheminée, pour les autres éléments elle ne convient pas. On peut dire que c'est l'un des matériaux les plus courants, aujourd'hui, pour la construction d'un four. Il ne peut pas être utilisé pour la pose du foyer et de la première cheminée du poêle. Il est nécessaire de revêtir le four et la première cheminée de briques réfractaires en argile réfractaire.

Avec un contact direct constant avec le feu, cette brique s'effondre assez rapidement. Étant donné que les produits ont une faible résistance au gel, l'utilisation de cette brique pour la pose des murs extérieurs d'un tuyau de cheminée est également exclue. Les avantages de ce matériau incluent le fait qu'il s'agit de l'une des options les plus budgétaires et, compte tenu de toutes les nuances, il est tout à fait possible de l'utiliser pour la pose du poêle. Dispose de 2 surfaces de travail. En général, la qualité de cette brique peut être qualifiée de satisfaisante.

FILON.

Les briques LODE sont produites dans les pays baltes. La brique en céramique a un grade de haute densité - 500 et une résistance au gel. Le produit est utilisé pour le revêtement des surfaces extérieures du poêle et de la cheminée. La brique de cette marque a des formes diverses et est souvent utilisée pour créer toutes sortes d'éléments décoratifs du poêle. Selon son objectif principal, il s'agit d'une brique de parement.

Usine de briques de Borovichi.

Produits de la briqueterie de Borovichi située dans la région de Novgorod. La production de masse de produits a commencé en 2011, les experts jugent sa qualité bonne. Degré de densité de la brique céramique M-250, indicateurs de résistance au gel au niveau de F25. Des écarts importants des produits par rapport aux tailles établies par les normes sont notés, jusqu'à 10 - 12 mm dans un lot.Ceci doit être pris en compte lors de la pose du poêle et il est préférable de prendre un peu plus de briques que nécessaire. De plus, tout dépend du professionnalisme du poêle et de sa capacité à sélectionner les produits nécessaires. La brique a des bords supérieur et inférieur arrondis et 3 surfaces de travail.

Briques réfractaires ou en argile réfractaire de production russe.

La qualité des produits varie considérablement, allant du mariage pur et simple à des produits tout à fait décents. La brique réfractaire a une couleur crème uniforme et une densité élevée, la forme est correcte avec des angles droits. Comme nous l'avons déjà découvert plus tôt, cette brique est nécessaire pour le revêtement de la chambre de combustion des fours, foyers et cheminées classiques. Mais il est assez difficile de distinguer ici certains fabricants.

La réponse à la question de savoir quelle brique est la meilleure pour le four est généralement décidée par le client en accord avec le maître. Il prend en compte plusieurs facteurs, parmi lesquels les principaux sont le respect des exigences des normes et le coût. Les propriétés opérationnelles de la structure dépendent du choix correct des briques réfractaires, économiser au détriment de la qualité est coûteux.

Caractéristiques de l'utilisation de briques de four

argile pour briques de four

La qualité du four dépend aussi du choix de l'argile à partir de laquelle le mortier sera fabriqué. Ça arrive:

- huileux. Ici, le rapport de sable est de 1:10.

- Moyenne-1 : 8.

- Le sable maigre est plus que 1: 3.

Vérifiez la teneur en matières grasses de l'argile de cette manière : faites-en sortir un boudin de l'épaisseur d'un doigt. Si elle se plie et ne casse pas, et ne se fissure pas après séchage, c'est de l'argile huileuse. Un maigre ne se roule pas dans une saucisse.

Pour construire un poêle, vous avez besoin d'argile huileuse ou moyenne.

visage brique rouge

Pour construire un poêle dans une maison, vous devez acheter des briques de céramique et de poêle solides. La cheminée supérieure peut être réalisée en silicate. Une brique qui peut résister à des températures allant jusqu'à 1000 degrés peut être appelée poêle.

Que sont les types de rouge corsé briques ?. Elles sont:

- Les soins du visage ont une structure uniforme à la fois en termes de couleur et de qualité.

Ils peuvent être anguleux, avec des coins arrondis et avec une surface en relief.

2. Pas du visage. Ici, vous pouvez souvent voir toutes sortes de gonflements.

Les briques réfractaires sont constituées d'argiles réfractaires, de poudres de coke et de quartz ou de copeaux de graphite.

Tous les magasins de construction ne conservent pas des briques réfractaires dans des entrepôts, c'est pourquoi ils les commandent souvent à l'entreprise où elles sont fabriquées.

palettes pour stocker des briques

JSC "Borovichi Combine of Building Materials" produit des briques de four Borovichi M-250, des briques réfractaires, de l'argile réfractaire Ш-5, Ш-8, des briques corpulentes Borovichi et des briques rouges de borovichi.

Pour stocker les briques réfractaires, des planches de bois sont nécessaires. Il est empilé sur le bord, suivi d'un bandage. La hauteur d'un tel empilement ne doit pas dépasser 1,6 m.

Le transport est effectué sur des palettes, disposées en chevrons. Les ouvriers déchargent la brique et se la remettent les uns aux autres.

Pour la pose du poêle, vous pouvez utiliser une brique déjà utilisée. Avant cela, l'ancienne solution et la suie sont nettoyées.

L'une des anciennes façons de construire un foyer consistait à poser un poêle. Lors de la fabrication des produits, chaque propriétaire de la production, marqué d'un poinçon familial spécial. Maintenant, il y en a beaucoup, vous pouvez voir des publicités indiquant que de vieilles briques de la marque "Moscou" sont à vendre et il y a beaucoup d'autres sceaux sur les vieilles briques.

Instruction vidéo sur la sélection de briques de haute qualité pour le four