Comparaison du plexiglas extrudé avec la fonte

Comparons deux types de verre organique afin d'identifier les avantages et les inconvénients de chaque type :

- le plexiglas extrudé, contrairement à la fonte, a un pourcentage de variation d'épaisseur plus faible (5 % contre 30 % pour la fonte) ;

- le plexiglas coulé a une plus grande gamme d'épaisseurs, mais une longueur de feuille admissible plus courte;

- le plexiglas fabriqué par extrusion a moins de résistance aux attaques chimiques, aux chocs;

- pour travailler avec du plexiglas extrudé, on utilise des températures plus basses (150-170°C contre 150-190°C pour la coulée) et des efforts moindres lors du thermoformage ;

- le verre coulé est pire à coller et le verre d'extrusion est soumis à la formation de contraintes internes;

- le retrait lors du chauffage du verre extrudé est de 6 % contre 2 % pour le verre coulé.

Transport, stockage, entretien

Le transport du verre organique s'effectue à l'aide de transports routiers et ferroviaires fermés. Le transport par moyen de transport ouvert est autorisé, mais dans ce cas le verre doit être soigneusement recouvert d'un film étanche.

Le plexiglas est stocké dans des entrepôts avec une température de l'air de 5 à 35°C. Dans ce cas, l'humidité relative ne doit pas dépasser 65%.

Pendant le transport et le stockage, ils sont déplacés avec du papier pour réduire la probabilité de dommages mécaniques.

Attention! Ne pas transporter, stocker du verre organique avec des produits chimiques !

L'eau est utilisée pour l'entretien courant, la vieille saleté est éliminée avec une solution aqueuse chaude de détergents. Les vitres sont nettoyées à l'eau à l'aide de sprays haute pression. Il est inacceptable de frotter une surface sèche - des rayures y resteront.

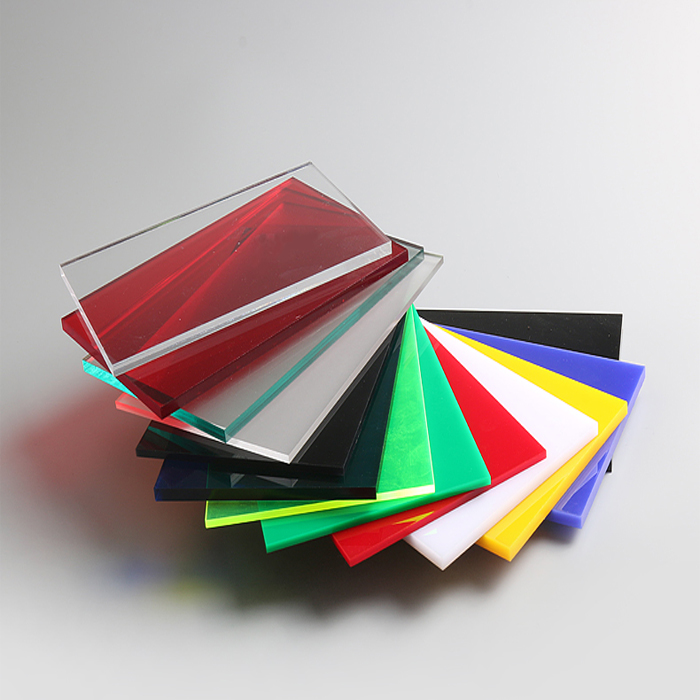

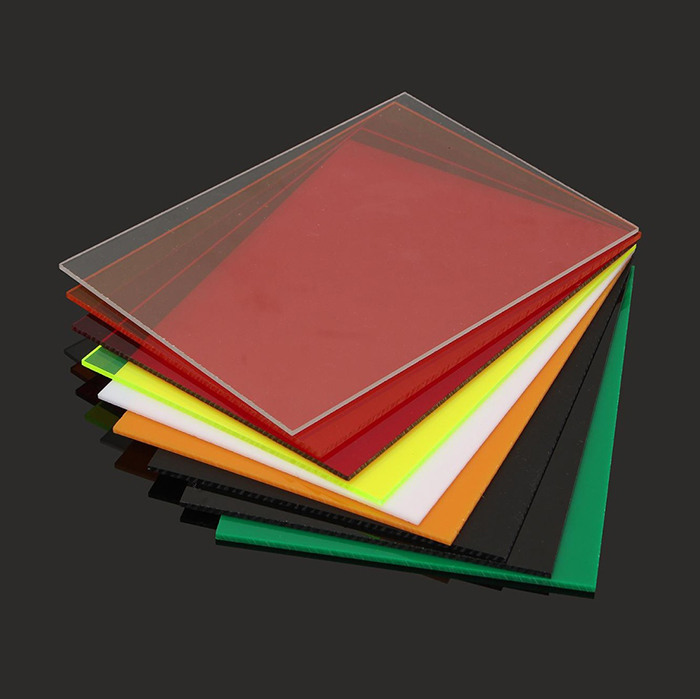

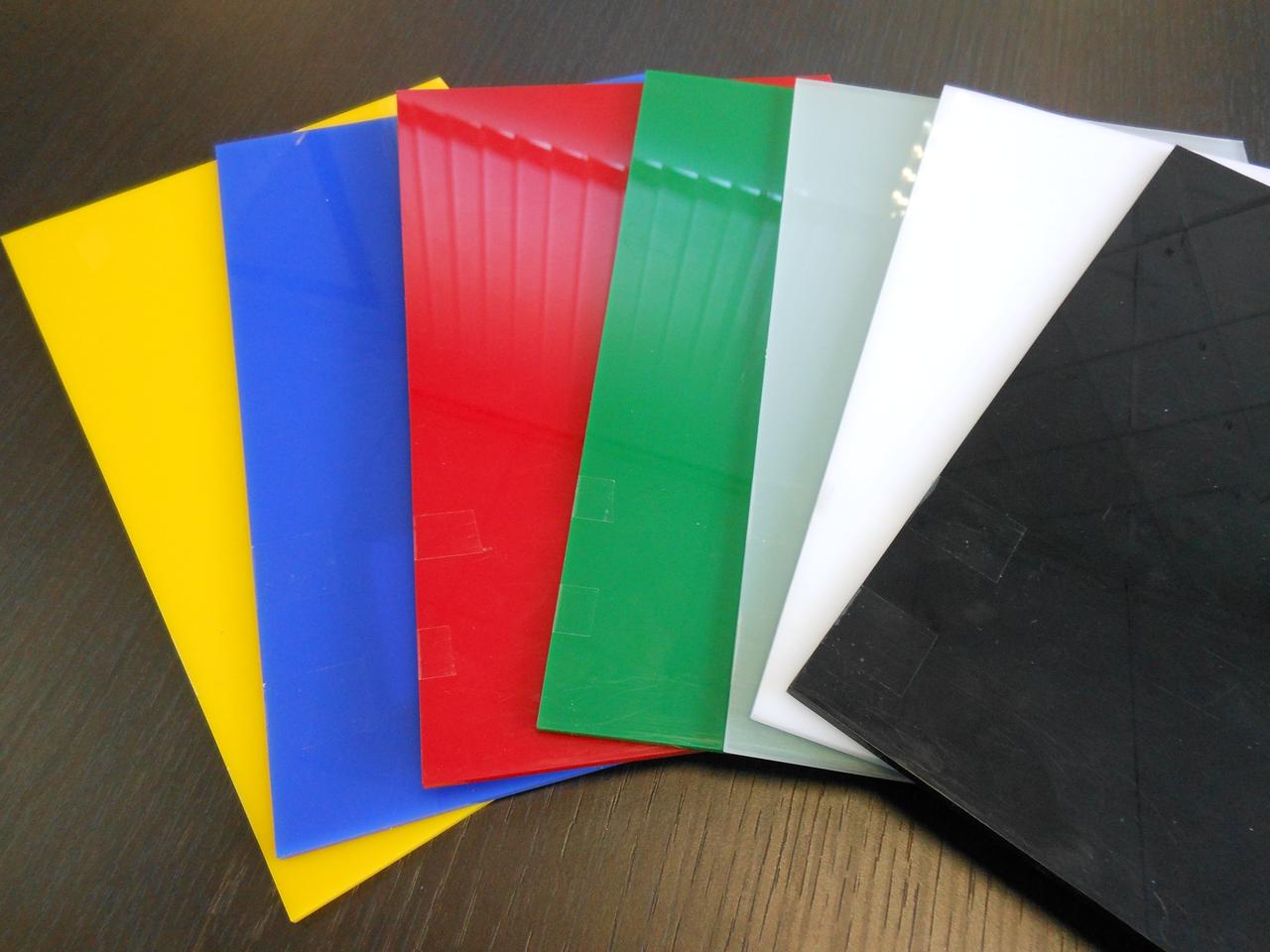

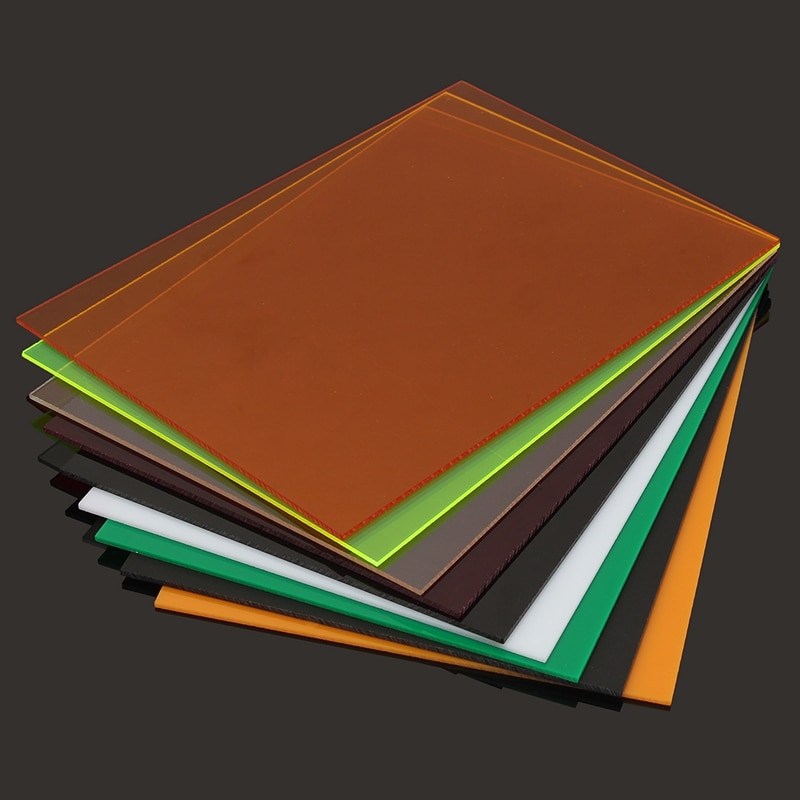

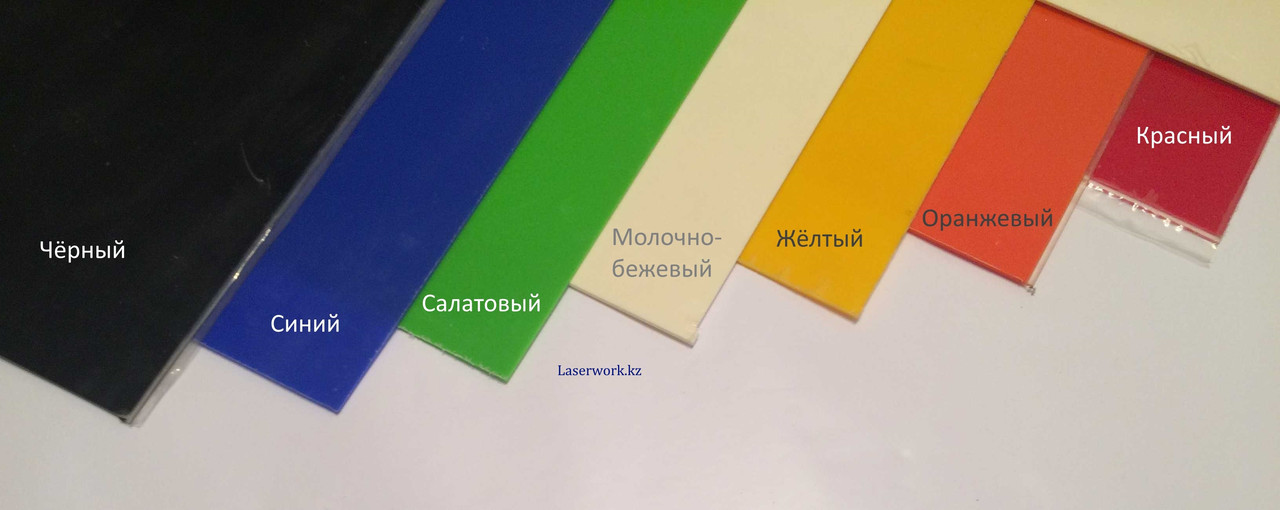

Variété de plexiglas coloré

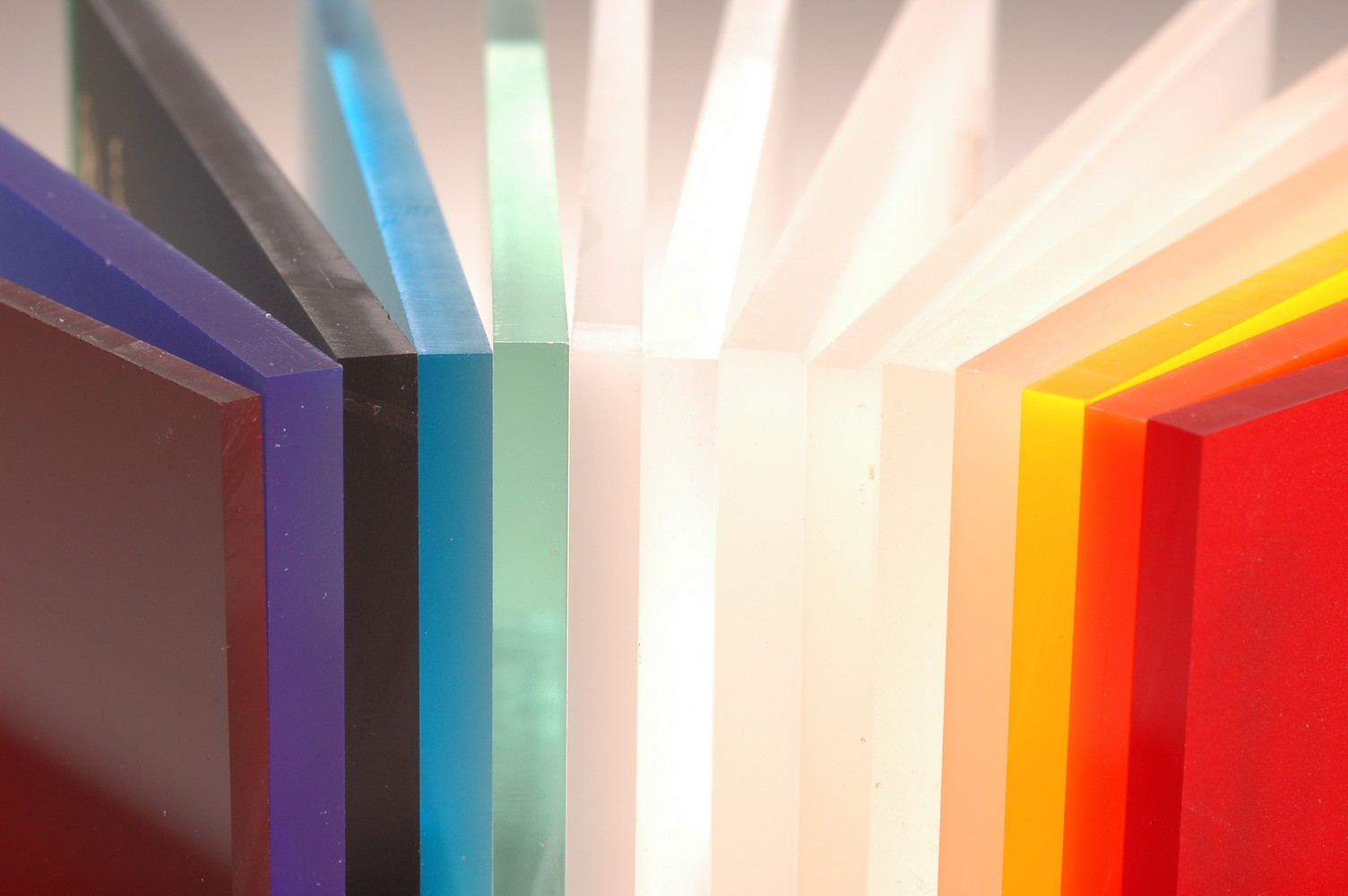

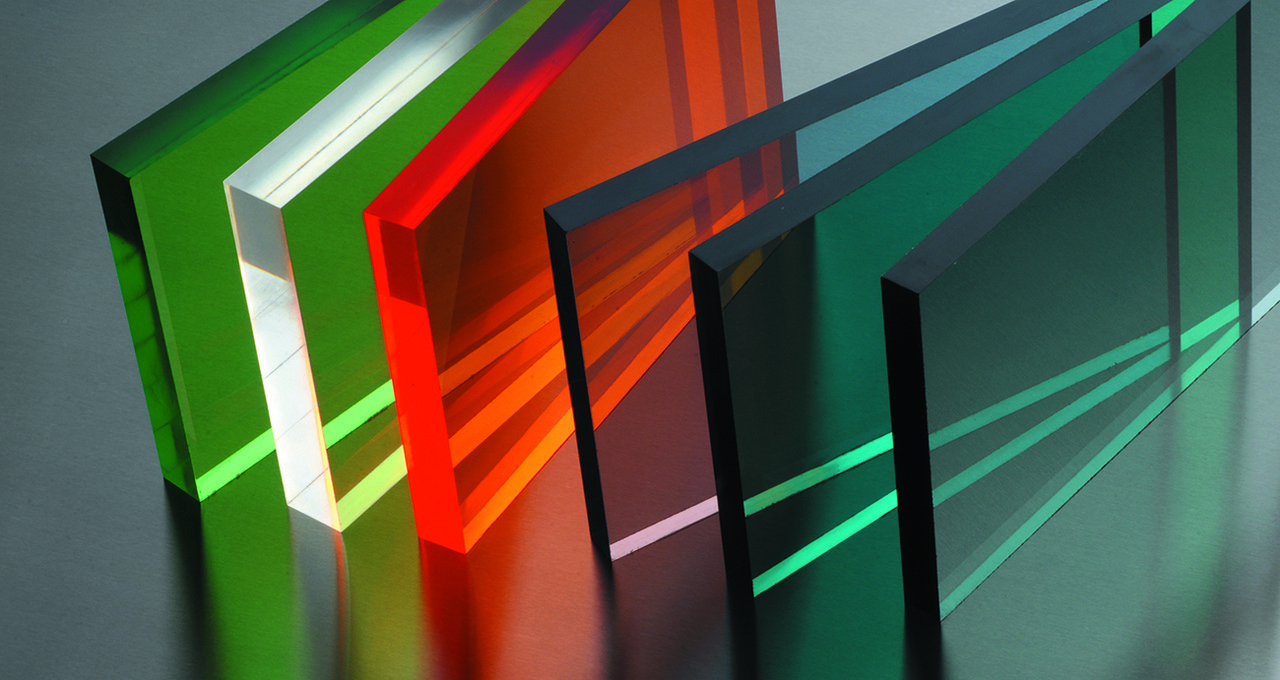

L'acrylique peint est produit dans une très large gamme de couleurs. En plus des couleurs standard (rouge, vert, jaune, bleu, etc.), les fabricants produisent du plexiglas de différentes nuances (marron, laiteux, orange, vert clair, violet, bleu, etc.), et proposent également des correspondances de couleurs personnalisées. Il convient de noter que la gamme de couleurs de l'acrylique coulé est plus riche que l'extrusion, car de nombreux pigments colorants ne sont pas capables de résister à l'effet de haute température qui accompagne le processus de fusion du PMMA avant extrusion.

Vidéo : "Plexiglas blanc mat"

La gamme de textures disponibles de l'acrylique coulé est plus large que celle de l'extrusion. La surface du plexiglas peint peut être brillante ou mate. L'acrylique satiné, tout en maintenant une diffusion uniforme de la lumière, masque complètement les objets au dos.

La texture de surface du PMMA coloré diffère également - il peut s'agir de vagues, de "glace pilée", de gouttes, de nids d'abeilles, etc. Avec un niveau de transmission de la lumière suffisant, une telle texture crée un effet spécial de diffusion de la lumière, dans lequel les contours d'un objet de l'autre côté du plexiglas deviennent flous.

Certains fabricants produisent de l'acrylique coloré avec des revêtements antireflet ou protecteurs contre les UV.

Les tailles standard de l'acrylique coloré sont déterminées par la façon dont il est produit.

Jeter

|

Longueur * largeur, mm |

Épaisseur, mm |

|---|---|

|

1340*1170 |

12,5 |

|

1700*1500 |

2,524 |

|

3000*2000 |

1424 |

Les fabricants proposent une gamme plus large de tailles et d'épaisseurs, il est également possible de fabriquer un plexus peint sur commande selon les dimensions individuelles.

Marques populaires

Vous trouverez ci-dessous les meilleurs fabricants qui offrent une variété de produits de qualité à des prix abordables. Le prix est indiqué pour une tôle moyenne d'une épaisseur de 3 mm.

- JSC "DOS".La société russe fournit sur le marché du verre organique par extrusion avec une surface brillante. Les couleurs primaires sont des variétés laiteuses et luminescentes. L'entreprise fabrique également des feuilles acryliques sur mesure dans n'importe quelle palette de couleurs. Prix - à moins d'un mille et demi de roubles par mètre carré.

- SafPlast. Un autre fabricant russe proposant de l'acrylique brillant par extrusion à un coût de 700 à 800 roubles pour 1 m². mètre. Les couleurs sont le blanc, le jaune, le rouge, le bleu et le noir.

- Evonik Industries AG. La société allemande est engagée dans la fabrication d'une large gamme de feuilles acryliques. Des versions coulées et extrudées sont disponibles sur le marché. Des pièces mates, brillantes, texturées, en miroir sont présentées. La gamme de couleurs est de 250 nuances différentes, dont l'or, l'argent et le bronze. Prix pour 1 m² m varie de 1,5 à 4,5 mille roubles, selon les séries.

- Lucite Internationale. Production - Angleterre, type de produits - fonte, couleurs - vert, nuances de rouge, noir, bleu, bleu, jaune, orange. Il existe des options avec des nuances fluorescentes. Coût pour 1 m² mètre - 1200 roubles.

- Rexglass. L'entreprise taïwanaise exporte du verre organique moulé dans une variété de nuances irisées. Le prix est abordable - à partir de 900 roubles pour 1 m². mètre.

Vous pouvez découvrir ce qu'est l'acrylique ou le plexiglas dans la vidéo ci-dessous.

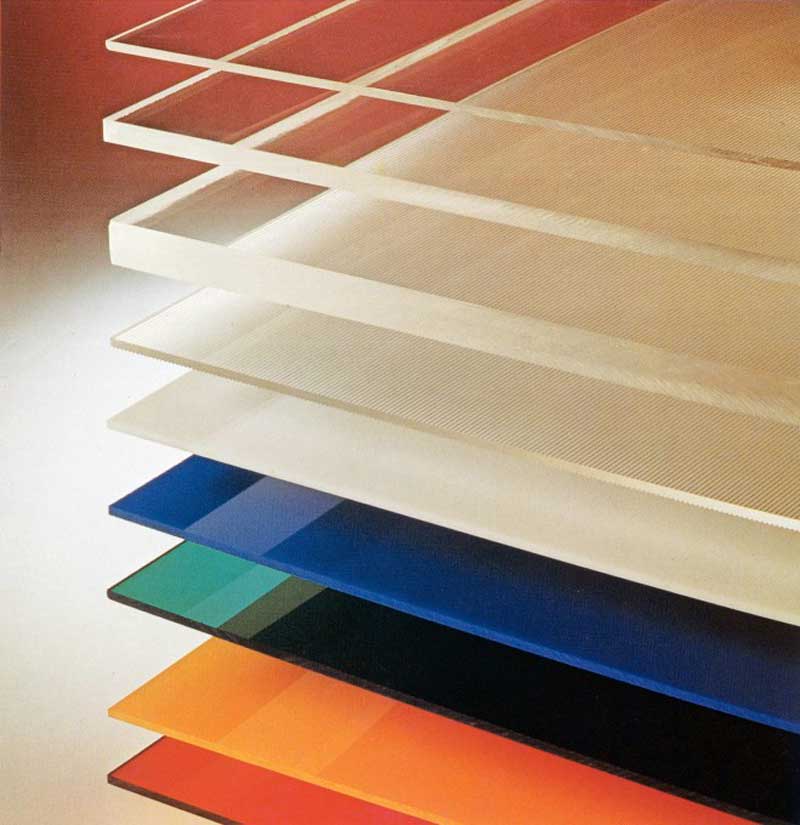

Types de plexiglas

L'extrusion (pressage) et la coulée sont des méthodes de fabrication du verre organique. Selon le mode de fabrication, le produit final est appelé coulée ou extrusion. La méthode de production affecte les caractéristiques du plastique, introduit un certain nombre de restrictions sur son utilisation.

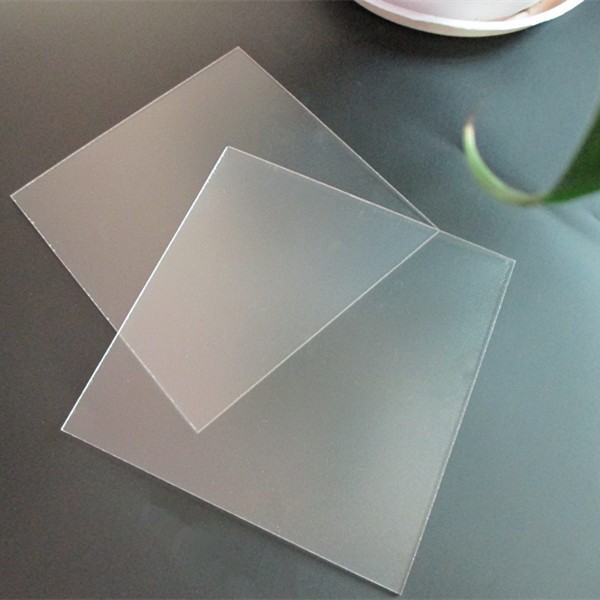

En apparence, le plexiglas est classé en :

- transparent;

- mat;

- coloré.

Vous pouvez acheter du plexiglas sous forme de produit fini ou de produit semi-fini. Sur le marché il y a :

- des draps;

- tiges;

- tuyaux;

- blocs;

- autres produits.

Pour déterminer la méthode de fabrication, vous devez vous familiariser avec le marquage du matériau fini:

- HT - extrusion;

- GS - moulage par injection.

Extrusion

Le plexiglas polyméthacrylate de méthyle (PMMA) extrudé se caractérise par de faibles liaisons intermoléculaires (faible poids moléculaire). Pour cette raison, il est utilisé pour des produits aux formes simples. Le plexiglas extrudé est fabriqué par extrusion continue de masse fondue, constituée de granulés de PMMA, à travers une fente formant "tête" de l'extrudeuse. Ensuite, il est refroidi, coupé en morceaux selon les dimensions données. La production de plexiglas extrudé est réalisée sur des lignes d'extrusion. Le processus de fabrication est continu.

Le plexiglas extrudé de production nationale est marqué : SEP, ACRYMA.

Fonderie

Le thermoplastique transparent bloc ou coulé se caractérise par des liaisons intermoléculaires plus fortes (poids moléculaire élevé). Cela vous permet d'obtenir des produits avec des performances améliorées par rapport à l'extrusion. Le plexiglas coulé a une surface lisse, une transparence élevée, une résistance aux chocs et une résistance aux fissures. Il peut être poli, moulé. Le verre organique coulé est résistant à la chaleur. La possibilité de reformage secondaire des produits est autorisée. De plus, le plexiglas moulé se caractérise par une résistance chimique plus élevée et une stabilité d'épaisseur élevée.

Le procédé de fabrication du plexiglas coulé consiste à verser du monomère liquide MMA entre 2 plans de verre, suivi d'une polymérisation et d'un durcissement. Dans la production de plexiglas en bloc, la différence d'épaisseur atteint 30% et le retrait lors du chauffage - 2%.

Le plexiglas moulé domestique est marqué : TOSP, TOSP-N, TOSP-U, TOSN.

Feuille

La feuille de plexiglas est produite conformément aux exigences de GOST 10667-90.

Le verre d'éclairage en feuille est produit conformément à GOST 9784-75. Pour conférer les caractéristiques techniques requises lors de la fabrication, du polychlorure de vinyle ou du polystyrène est introduit dans la composition (pour conférer une diffusion de la lumière à des degrés divers).

Dimensions des feuilles : épaisseur 0,8-30 mm, longueur - 100-1600 mm, largeur 100-1400 mm.D'autres tailles sont disponibles.

Le plexiglas givré, ou double satin, se trouve sur le marché des polymères. Grâce à un usinage supplémentaire, le matériau acquiert une surface rugueuse et mate. En outre, cet effet peut être obtenu grâce à l'introduction d'additifs spéciaux dans la composition. Le facteur de transmission de la lumière d'une feuille mate est de 20 à 70 %, tandis que celui d'une feuille ordinaire peut atteindre 92 %.

Le domaine d'application de la feuille de verre organique est très vaste : enseignes publicitaires, cloisons, éléments décoratifs et bien plus encore.

Tiges de plexiglas (tiges)

Barre ronde ou carrée en polymère fabriquée conformément à GOST 17622-72 et à d'autres technologies. conditions. Plastique fourni : mat, transparent, peint.

Les caractéristiques techniques de ces produits correspondent à la marque de plexiglas à partir de laquelle le produit est fabriqué.

Pour les tiges carrées, le diamètre du cercle circonscrit est de 10 à 40 mm. Les tiges rondes sont disponibles dans des diamètres de 2 à 100 mm. La longueur de barre standard est de 2 mètres. En accord avec le client, les dimensions peuvent varier.

Les tiges de plexiglas sont utilisées dans différents domaines : la mise en œuvre de solutions de design, d'articles de décoration, l'industrie du meuble, la fabrication de certains équipements, etc.

Timbres

Les plaques d'éclairage en plexiglas sont produites par grades :

- SE - extrusion;

- SB - bloc ;

- BOT - transparent, fabriqué par extrusion;

- SBS - bloc ignifuge;

- SBPT - bloc à résistance thermique accrue.

BOT est transparent, les autres marques sont trouble.

Le plexiglas technique domestique est produit plastifié (TOSP) et non plastifié (TOSN).

TOSP, à son tour, peut être conçu pour :

- TOSP-N - production de baignoires acryliques, receveurs de douche, sanitaires, etc. (plomberie) ;

- TOSP-U - thermo et stabilisé à la lumière.

Selon GOST 10667-90, la feuille de plexiglas est également marquée: CO (organique), puis indiquez la température à laquelle le polymère se ramollit (par exemple, 95, 120, 133) et une désignation de lettre indiquant le domaine d'application (K - structurel , A - aéronautique) ...

Plexiglas TOSP

Plexiglas technique de production nationale, fabriqué conformément aux exigences de GOST 17622-72, TU 2216-271-05757593-2001. Selon cette norme, ce matériau peut être produit :

- couleur opaque (couleurs primaires - bleu, rouge, jaune, vert, orange et blanc);

- transparent incolore;

- de couleur transparente.

Il se prête bien à l'usinage. Les plastifiants inclus dans la composition augmentent la plasticité, réduisent légèrement le point de ramollissement du polymère.

Selon GOST, caractéristiques techniques du TOSP :

- résistance aux chocs du verre organique TOSP de 8,8 à 13 kJ / m2 (déterminée par l'épaisseur de la feuille);

- résistance à la traction - pas moins de 61,7 MPa;

- température de ramollissement - pas moins de 92 ºС;

- densité à 23°C - 1180 kg/m3 ;

- allongement à la rupture - pas moins de 2%;

- retrait linéaire - environ 3,5%.

Le plexiglas TOSP est le plus répandu, il est utilisé dans divers domaines : de la décoration et de la vie quotidienne aux pièces à usages divers dans l'industrie.

Verre organique TOSN

Selon GOST 17622-72, le verre organique TOSN (non plastifié) présente les caractéristiques techniques suivantes :

- densité à 23°C - 1180 kg/m3 ;

- allongement à la rupture - pas moins de 3,5%;

- résistance à la traction - 70 MPa;

- retrait linéaire - environ 3,5%;

- température de ramollissement - pas inférieure à 110 ºС;

- résistance aux chocs du thermoplastique - de 8,8 à 15 kJ / m2 (selon l'épaisseur).

Le plastique se caractérise par une haute résistance aux contraintes et ne peut pas être moulé. Résiste à des températures de fonctionnement plus élevées que TOSP (90 contre 80 degrés Celsius).

Fabricants et prix

Vous trouverez ci-dessous les fabricants les plus populaires de plexiglas coloré et le coût des produits. Le prix est indiqué pour 1 m². feuille d'une épaisseur de 3 mm.

Evonik Industries AG (Allemagne)

Jeter

|

Nom de la série |

Couleurs |

Surface |

Prix, frotter / m² |

|---|---|---|---|

|

Plexiglas GS |

250 variantes |

Brillant |

1 158 |

|

Plexiglas GS ondulé |

Rouge, vert, bleu, gris |

Texturé |

3 874 |

|

Plexiglas satiné |

Standard, fluorescent |

Mat |

1 645 |

|

Plexiglas Sunactive |

Violet, rouge, orange, bleu |

Mat / Brillant |

4 580 |

Extrusion

|

Nom de la série |

Couleurs |

Surface |

Prix, frotter / m² |

|---|---|---|---|

|

Plexiglas XT |

Standard |

Brillant |

1 650 |

|

Plexiglas XT cannelé |

Nuances de bronze |

Texturé |

2 740 |

|

Plexiglas XTMiroir |

Or, argent |

En miroir |

2 530 |

|

Plexiglas DF Satiné |

Standard |

Mat |

1 550 |

JSC "DOS" (Russie)

Extrusion

|

Nom de la série |

Couleurs |

Surface |

Prix |

|---|---|---|---|

|

Acryma XT |

Opale, lait, autres sur commande |

Brillant |

1 520 |

|

TOSP, TOSN |

Luminescent |

Brillant |

1 465 |

SafPlast LLC (Russie)

Extrusion

|

Nom de la série |

Couleurs |

Surface |

Prix |

|---|---|---|---|

|

Novattro |

Blanc, noir, bleu, rouge, jaune |

Brillant |

753 |

Lucite International (Angleterre)

Jeter

|

Nom de la série |

Couleurs |

Surface |

Prix |

|---|---|---|---|

|

Verre moderne |

Vert, bleu, jaune, rouge, rouge foncé (transparent), orange, bleu, noir, fluorescent |

Brillant |

1 206 |

Rexglass (Taïwan)

Jeter

|

Nom de la série |

Couleurs |

Surface |

Prix |

|---|---|---|---|

|

Rexglass |

Rouge, noir, bleu, orange, vert, jaune. |

Brillant |

941 |

La combinaison de divers avantages a amené l'acrylique coloré à une position de leader parmi d'autres matériaux à transmission lumineuse similaire (polystyrène, polycarbonate, PVC). En choisissant l'acrylique coloré, vous devez tout d'abord vous concentrer sur la réputation et la qualité du fabricant. La question du prix dans ce cas est secondaire, puisque le plexiglas de qualité insuffisante devra bientôt être remplacé, ce qui neutralisera les économies.

Avantages et inconvénients

La principale différence entre la feuille acrylique et le verre ordinaire est que le matériau en question est facile à traiter :

- coupe et meulage en toute sécurité (vous pouvez utiliser un outil pour couper le métal, le processus de travail n'est pas plus difficile qu'avec le bois);

- percer des trous sans se fissurer pour la fixation à d'autres éléments;

- fixation avec différents types de colles (adhésifs spécialisés, rubans adhésifs pour plexiglas, solutions à base de colle et de solvants);

- pliage et mise en forme par chauffage (alors que les propriétés optiques du matériau ne changent pas).

De plus, les feuilles acryliques présentent un certain nombre d'avantages grâce auxquels elles sont largement demandées sur le marché.

- Un poids léger. Le plexiglas pèse plusieurs fois moins que le verre traditionnel avec la même épaisseur et la même taille. Ainsi, la structure en feuille acrylique ne nécessite pas de supports ou de cadres renforcés, ce qui ne surchargera pas l'espace.

- Transmission lumineuse élevée - plus de 90%. Dans le même temps, le matériau ne se prête pas aux rayons ultraviolets, conserve sa couleur, ne jaunit pas et ne forme pas de taches de brûlure.

- La résistance aux chocs. Pour casser le plexiglas, il faut une force d'impact plusieurs fois supérieure à celle requise pour casser du verre ordinaire. De plus, lorsqu'il est cassé, le matériau ne se désintègre pas en petits fragments pointus.

- Résistance aux facteurs biologiques et naturels. Le plexiglas ne détruit pas l'humidité, il résiste à la croissance de micro-organismes, de moisissures et de mildiou, il est donc souvent utilisé dans les pièces humides, dans la production de transport d'eau, d'aquariums. De plus, il a une haute résistance au gel.

- Résistance aux environnements agressifs. Le matériau présente une résistance accrue aux composés chimiques, grâce à laquelle divers agents de nettoyage ménagers peuvent être appliqués sur les produits.

Quant aux inconvénients, ils sont principalement liés à des difficultés technologiques dans la fabrication des produits. Dans l'utilisation domestique de la feuille acrylique, il y a deux inconvénients principaux.

- Haute inflammabilité. Comme indiqué ci-dessus, le matériau est hautement inflammable, par conséquent, pour des raisons de sécurité, il est interdit de l'utiliser à proximité de flammes nues, d'appareils de chauffage, ainsi que dans les bains.Cependant, il convient de noter que lorsqu'il est enflammé, le plexiglas n'émet pas de substances toxiques, car il est respectueux de l'environnement.

- Susceptibilité aux dommages mécaniques. La feuille acrylique laisse souvent des rayures disgracieuses causées par des objets pointus, il est donc déraisonnable de couvrir les surfaces de travail de la cuisine avec un tel matériau.

Méthodes de traitement

Le plexiglas peut être : soudé, collé, embouti, moulé, chauffé, refroidi, recuit, collé, plié, tiré, découpé. Fraisage, perçage, tournage, taraudage - ces opérations sont également utilisées lorsque vous travaillez avec du plexiglas. De plus, le thermoplastique est rectifié et poli.

Récemment, la méthode de traitement au laser PMMA est souvent utilisée. Cette technologie utilise des lasers CO2, dont la longueur de rayonnement laser est de 9,4 à 10,6 microns, coïncidant avec le pic d'absorption du PMMA. La coupe obtenue lors de cette opération est lisse et ne contient pas de traces de produits de combustion. Pour le plexiglas transparent, aucun changement de couleur n'est observé sur la découpe. Pour les thermoplastiques colorés, dans de rares cas, un changement de teinte sur la coupe est autorisé.

Composition, propriétés et caractéristiques du plexiglas

La base du verre organique est constituée de résines thermoplastiques. La composition chimique des types standard de plexiglas de différents fabricants est identique. Mais le matériau en feuille, qui possède des qualités spécifiques : capacité à protéger du bruit ou de l'exposition aux rayonnements ultraviolets, de laisser passer ou de diffuser la lumière, de résister aux chocs (propriété anti-vandalisme), de résister aux effets de la température ; sont déjà fabriqués à l'aide de diverses technologies. En conséquence, des thermoplastiques avec différentes structures et compositions chimiques sont obtenus.

Avantages

Il convient de souligner un certain nombre d'avantages du plexiglas. Parmi eux:

- la capacité du plexiglas à transmettre la lumière, qui ne change pas dans le temps, est de 92% ;

- respect de l'environnement, possibilité d'élimination et de recyclage;

- facilement usiné;

- il est inerte à l'eau et à diverses bactéries. Par conséquent, le matériau est utilisé pour la production d'aquariums, de vitrages de yachts;

- la légèreté du plexiglas permet de le faire fonctionner sans ériger des cadres et supports encombrants, donnant à la structure une transparence ;

- le plexiglas résiste bien aux chocs. En comparaison avec le verre ordinaire, ce chiffre est cinq fois plus élevé ;

- en utilisant des technologies de chauffage, le matériau peut prendre différentes formes sans compromettre les propriétés optiques;

- le verre organique peut être utilisé à basse température, il résiste aux attaques chimiques, à la corrosion;

- peut être utilisé comme matériau isolant électrique;

- transmet jusqu'à 70% des rayons UV, sans jaunir et sans perdre en transparence.

désavantages

Ce materiel:

- très inflammable (à 260°C) ;

- sujet à endommager la couche de surface (dureté 180 - 190 N / mm²);

- sujettes à la formation de microfissures, qui apparaissent en raison de la tension interne aux endroits de pliage, pendant le vide et le thermoformage.

Le verre organique interagit avec les acides fluorhydrique et cyanique dilués, ainsi qu'avec les acides concentrés : sulfurique, nitrique, chromique. Les solvants organiques du verre sont des hydrocarbures chlorés (trichlorométhane, dichloroéthane, chlorométhane), des aldéhydes, des cétones, des esters. De plus, le matériau est influencé par les alcools : butanol, éthanol, méthanol, propanol. Dans ce cas, une courte interaction d'alcool éthylique à 10% avec du plexiglas est autorisée.

Champ d'application

Le verre acrylique multicolore peut être trouvé presque partout dans le monde moderne. Le plexiglas est utilisé pour la décoration intérieure dans la création d'abat-jour pour lampes, suspensions décoratives, vitrines, podiums, cloisons de bureaux et appartements, aquariums, plafonds suspendus. Dans les conditions de la rue, le verre organique coloré est souvent utilisé dans la publicité extérieure, la décoration de façades, les vitraux, comme dômes pour les arrêts de transports publics.

Dans la fabrication de diverses structures, des feuilles acryliques de différentes épaisseurs sont utilisées.

- De 1,5 à 2 mm - la version la plus fine et la plus flexible, utilisée dans la production de lunettes de soleil, casques et casques de protection, lentilles de contact, porte-cartes de visite, badges, supports pour brochures publicitaires.

- De 3 à 5 mm - le champ d'application concerne la publicité, mais déjà dans les structures nécessitant une résistance accrue. Ceux-ci peuvent être des éléments de vitrine, des enseignes, des enseignes lumineuses. Souvent, le verre coloré de cette épaisseur est utilisé dans la conception des structures, ainsi que dans la conception des vitres latérales des voitures.

- De 6 à 10 mm - utilisé pour le vitrage de divers types de structures - locaux, vérandas, auvents de yachts, dômes d'arrêts et d'entrées de métro, stands de présentation.

- De 12 à 20 mm - la variété la plus dense de verre organique coloré, utilisé pour créer des marches, des podiums, des scènes, des pistes de danse, des pavillons.

Découpe de plexiglas

Couper du plastique nécessite certaines compétences, car il est assez facile d'endommager le plexiglas. Lorsque vous travaillez avec de gros volumes, les méthodes de coupe industrielle sont utilisées sur des équipements spécialisés. Utilisation:

- coupe avec des scies (disque ou ruban);

- découpe au laser;

- fraisage coupe.

Fraisage

L'opération de fraisage et de coupe est effectuée sur des fraiseuses où la vitesse de rotation de l'arbre est supérieure à 4000 tr/min. Cette méthode est applicable dans les cas où un chauffage rapide du matériau au niveau de la coupe est inacceptable. Après le fraisage et la coupe, des opérations supplémentaires sont effectuées, notamment le polissage, la gravure. L'inconvénient de cette méthode est la formation de contraintes internes. Il est déconseillé de coller des pièces obtenues par découpe avec des fraises.

Pour la découpe dans des volumes industriels, des machines à placement vertical de fraises sont utilisées. À l'aide du logiciel, les paramètres de vitesse, la fréquence de rotation de la fraise et le contour de coupe sont définis. La feuille est attachée à une table spéciale, le long de laquelle se déplace la fraise, découpant une pièce donnée. Si la fraise est remplacée par un outil de gravure, il devient possible d'effectuer la gravure sur le même équipement. À l'aide d'une telle méthode universelle, il est possible d'obtenir un détail du contour souhaité avec un motif à l'intérieur.

Laser

Cette méthode est la plus progressive, pratiquement sans gaspillage. Son principal avantage est la précision. En utilisant une découpe laser (faisceau) d'une largeur d'environ 0,1 millimètre, une précision de découpe allant jusqu'à 0,005 mm peut être obtenue. Les bords coupés sont lisses, ne changent pas de couleur (restent transparents).

Le plexiglas est découpé au laser sur les lignes de production. Pour les petits volumes ou pour les commandes individuelles, des machines avec PU sont utilisées, qui peuvent être rapidement reprogrammées pour le prochain lot de produits.

La découpe laser du plexiglas est réalisée par des spécialistes qualifiés. Le problème principal dans la réalisation de cette opération est la possibilité d'inflammation de la feuille de verre. La découpe laser est réalisée à grande vitesse. Exemple : du verre d'une épaisseur de 3 mm est découpé à une vitesse de 25 mm/s. Le coupeur expert doit s'assurer que l'équipement de coupe est correctement mis en place afin d'obtenir une coupe de qualité. Le flou du thermoplastique transparent au niveau du site de coupe est considéré comme un inconvénient.

Les avantages de la découpe laser incluent :

- haute précision de coupe (jusqu'à 0,01 mm) ;

- pas de contact entre le verre et l'outil de coupe. La découpe sans contact commence à partir d'une épaisseur de 0,1 mm ;

- la capacité d'exécuter les commandes selon des croquis individuels de toute complexité ;

- petite quantité de déchets pendant le travail.

Le prix des travaux de découpe laser est calculé pour 1 lm. et varie de 10 à 200 roubles.

Disque ou bande

L'utilisation de scies à ruban pour découper des pièces en verre organique est assez courante. L'inconvénient de cette méthode est une coupe indirecte. Une meilleure coupe est obtenue en travaillant avec une scie circulaire, mais cette méthode nécessite le respect des règles de sécurité et la présence d'une certaine compétence professionnelle.

Un produit semi-fini coupé à la scie chauffe et fond rapidement. Il peut même fumer. Par conséquent, le plexiglas doit être constamment refroidi pendant la coupe. Cela peut être fait avec un fort courant d'air ou d'eau. L'eau est versée dans un récipient fixe spécial. La consommation d'eau est faible. Une heure de travail consomme environ un litre d'eau. La coupe refroidie est plus lisse, plus droite, sans zones fondues.

Il existe de nombreuses entreprises, ateliers spécialisés dans la découpe du plexiglas. Ils sont équipés d'équipements spéciaux, y compris des équipements de découpe laser. Les professionnels qui y travaillent exécuteront rapidement et efficacement vos commandes.

Une excursion dans l'histoire

Pour la première fois, le plexiglas a été créé en Allemagne au XXe siècle, dans l'entre-deux-guerres. A cette époque et pendant quelque temps après le plexiglas s'appelait "plexiglass", puisque c'est sous cette marque que le chimiste allemand Otto Röhm l'a breveté.

La production industrielle de ce matériau à partir de résine acrylique thermoplastique a commencé au début des années 1930. Il a été constaté qu'un tel substitut au verre conventionnel présentait de nombreux avantages et était parfait, tout d'abord, pour l'aviation - la sécurité du cockpit était assurée par une résistance accrue et l'absence de fragments tranchants lors de la destruction du plexiglas.

Bientôt, ce matériau transparent a trouvé une application dans tous les types d'équipements militaires - en plus de l'aviation, de l'eau et du sol. Cependant, déjà pendant la Seconde Guerre mondiale, il a été découvert que le plexiglas, en plus de ses avantages, présente également un inconvénient important: il est hautement inflammable. Il est clair que pour l'aviation militaire, cet inconvénient a fondamentalement rayé les avantages du polymère acrylique, et les concepteurs ont commencé à se tourner vers d'autres matériaux transparents.

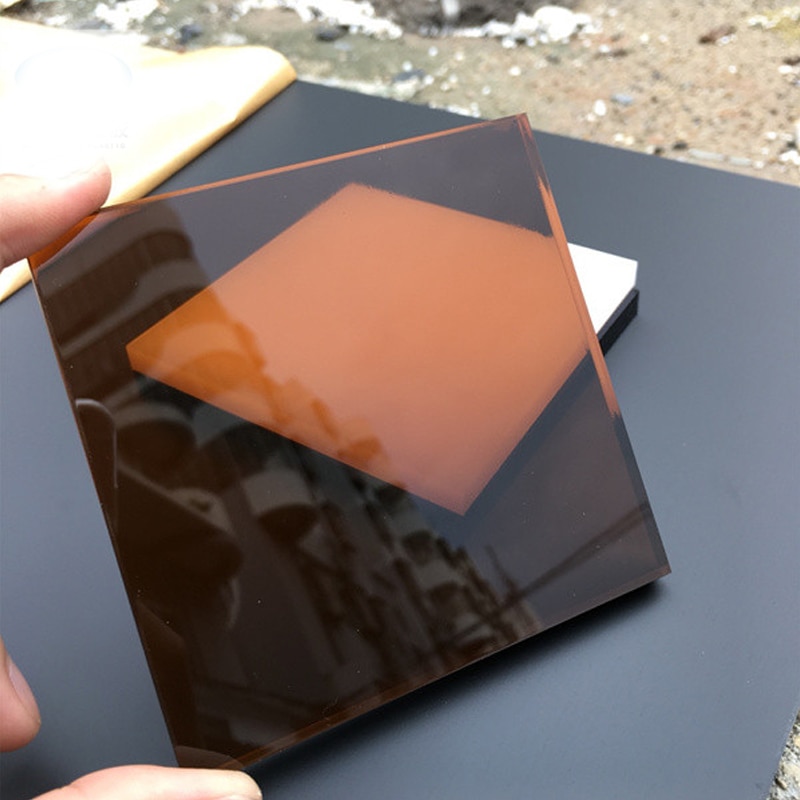

Spectre de couleurs

Le verre coloré est présenté sur le marché moderne dans la palette de couleurs la plus large. En vente, vous pouvez trouver des options dans des couleurs classiques - verre acrylique blanc et noir, ainsi que toutes les couleurs traditionnelles du spectre arc-en-ciel - des nuances saturées aux plus pâles de rouge, vert, bleu, jaune, orange, violet, bleu. Dans le même temps, les substances colorantes dans les verres multicolores n'affectent pas le degré de transparence et ne faussent pas la visibilité à travers le verre.

Selon les statistiques des ventes en design d'intérieur, les variétés de couleurs les plus populaires sont:

- blanc (beige, ivoire, café au lait);

- brun (lueur dorée, bronze foncé);

- gris (opale, argent, fumé).

Les options énumérées sont considérées comme universelles, ne coupent pas les yeux et conviennent donc à la décoration de pièces de tout style.

Outre les verres multicolores transparents, les variétés mates sont également demandées. Ils diffusent parfaitement la lumière, ils sont souvent utilisés pour les abat-jour de lampes.

Caractéristiques

Le verre acrylique a les propriétés suivantes :

- transmission lumineuse élevée - jusqu'à 92%;

- faible conductivité thermique, retient bien la chaleur;

- 2,5 fois plus léger que le verre ordinaire ;

- 5 fois plus résistant que le verre ;

- ne forme pas de fragments dangereux en cas de chute ;

- plage de température de fonctionnement - de -40 à +80 ° C;

- flexibilité - apte au thermoformage à une température de 150-190 ° C;

- facilité de traitement mécanique même à la maison;

- qualités d'insonorisation;

- résistance au vieillissement sous l'influence de l'humidité et du rayonnement ultraviolet;

- transmet les rayons UV;

- résistant aux alcalis et aux solutions aqueuses de sels inorganiques;

- ne génère pas d'électricité statique et n'attire pas la poussière;

- hygiène - ne contribue pas au développement de bactéries;

- n'émet pas de gaz toxiques lors de la combustion;

- recyclable et entièrement recyclable.

Parmi les lacunes, il convient de noter:

- inflammabilité - le point d'éclair est de 260 ° C;

- fragilité et instabilité aux rayures;

- coefficient de dilatation linéaire élevé - 8 fois plus que le verre.