Blocs de silicate de gaz - les avantages et les inconvénients du matériau

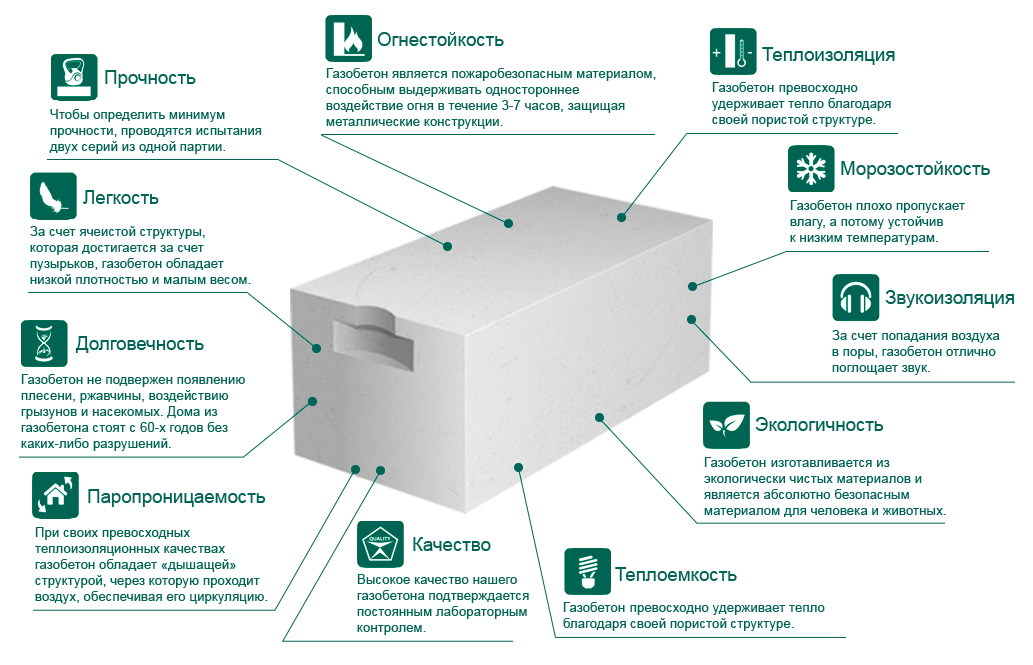

Les produits à base de silicate de gaz présentent un ensemble d'avantages sérieux. Les principaux avantages des blocs de silicate de gaz :

- poids réduit avec des volumes accrus. La densité du matériau de silicate de gaz est 3 fois inférieure à celle de la brique et environ 5 fois inférieure à celle du béton ;

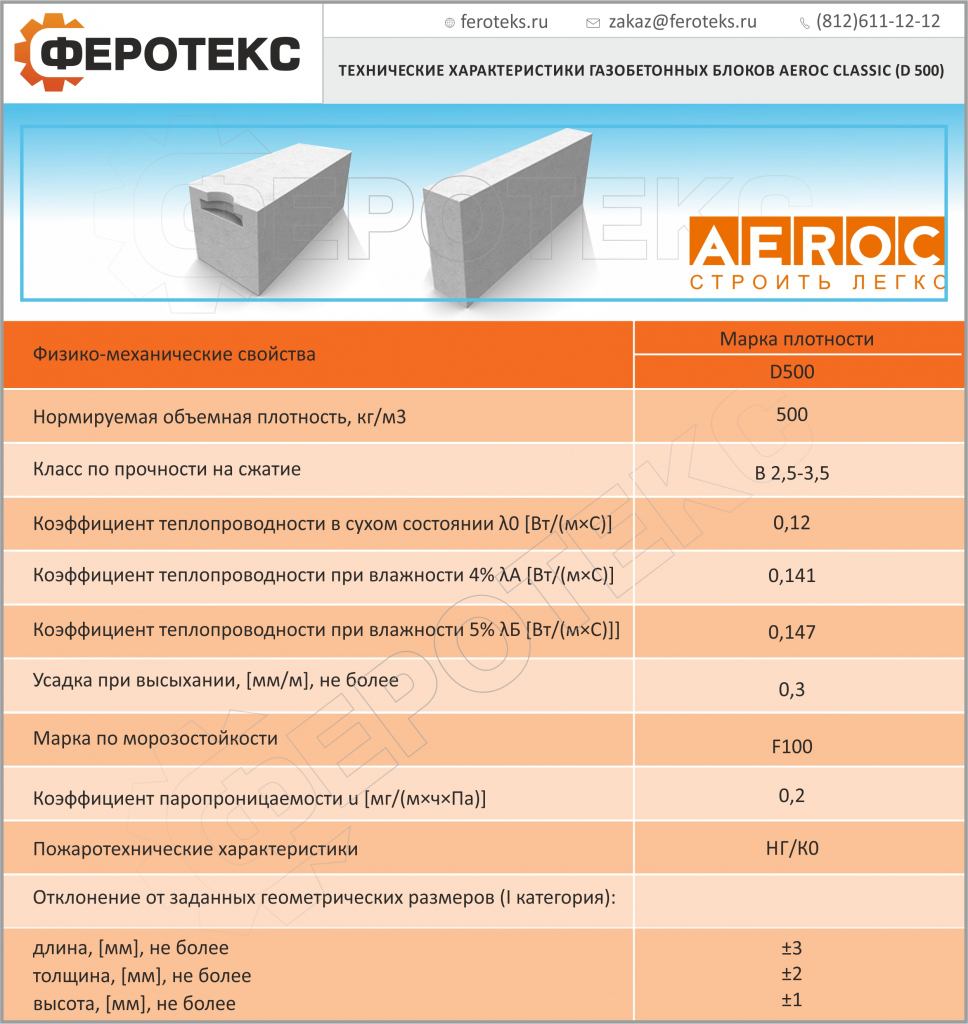

- facteur de sécurité accru, permettant de percevoir les charges de compression. L'indice de résistance du bloc de silicate gazeux marqué D500 est de 0,04 t/cm³ ;

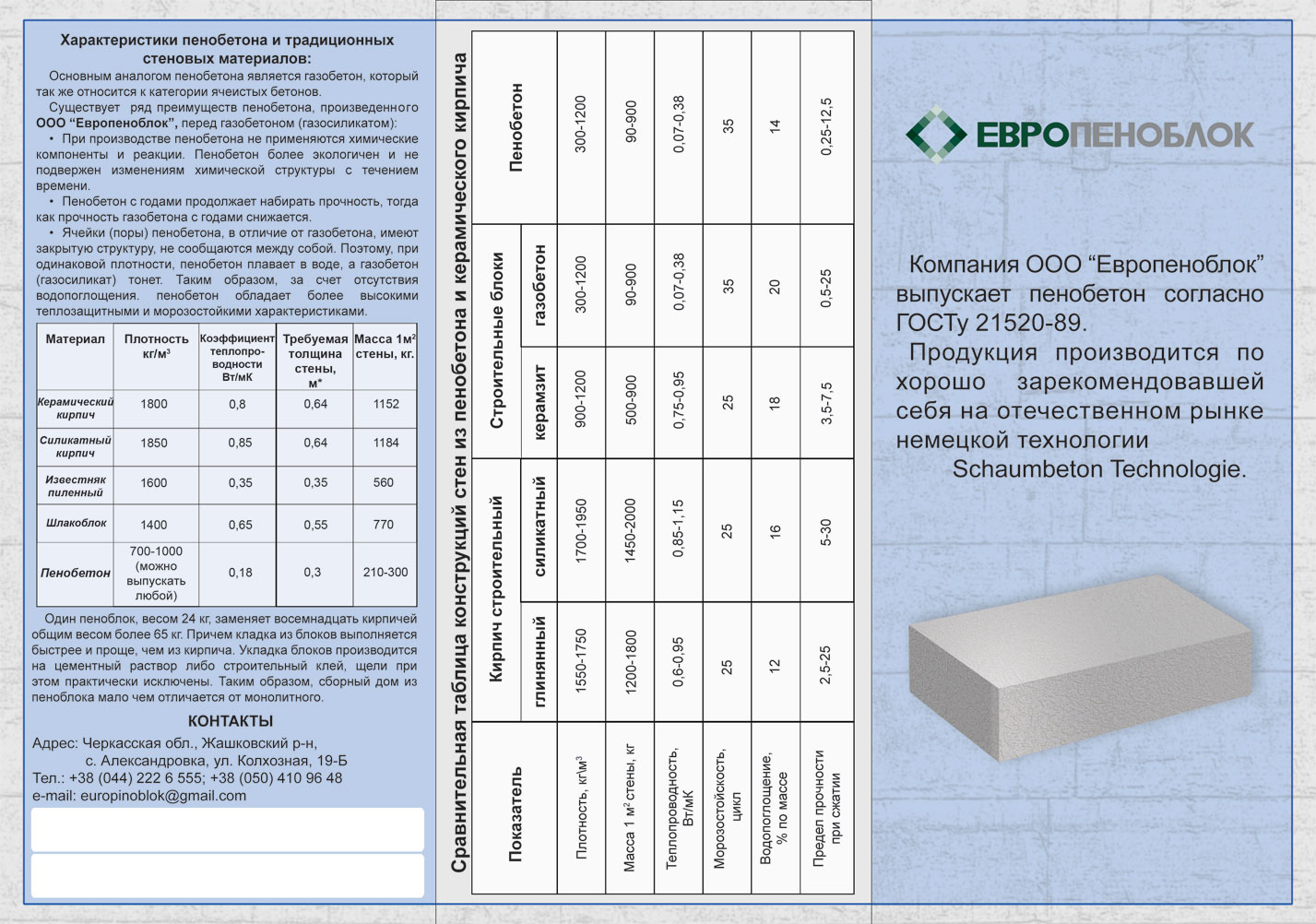

- propriétés d'isolation thermique accrues. Le matériau rivalise avec succès avec la brique recuite, dont la conductivité thermique est trois fois supérieure à celle du silicate de gaz ;

- la forme correcte des blocs. En raison des tolérances dimensionnelles réduites et de la géométrie claire, les blocs sont posés sur une fine couche de mortier-colle ;

- dimensions augmentées. L'utilisation de blocs de silicate de grande taille et de faible poids pour la construction de murs de bâtiments permet de réduire la durée de construction ;

- bonne maniabilité. Si nécessaire, il est facile de donner au bloc de silicate gazeux une forme donnée ou de découper le matériau du bloc en ébauches séparées;

- prix acceptable. En utilisant du silicate de gaz en bloc pour la construction d'un chalet, d'une maison privée ou d'un chalet d'été, il est facile de réduire considérablement le coût estimé des activités de construction;

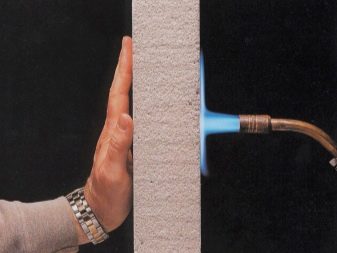

- la sécurité incendie. Les blocs ne s'enflamment pas lorsqu'ils sont chauffés et exposés à des flammes nues. Ils appartiennent aux matériaux de construction peu combustibles inclus dans le groupe d'inflammabilité G1 ;

- propriétés d'isolation acoustique élevées. Ils sont fournis par la structure poreuse. En termes de capacité d'absorption des bruits extérieurs, les blocs sont dix fois supérieurs aux briques en céramique ;

- respect de l'environnement. Lors de la fabrication du mélange de silicates gazeux, aucun ingrédient toxique n'est utilisé et aucun composant nocif pour la santé n'est libéré pendant le fonctionnement ;

- perméabilité à la vapeur. L'échange d'air se produit à travers les cellules d'air à l'intérieur du réseau de silicate de gaz, créant un microclimat favorable à l'intérieur du bâtiment ;

- résistance au gel. Les blocs de silicate de gaz préservent la structure du massif et les caractéristiques de fonctionnement, résistant à plus de deux cents cycles de gel prolongé suivi de dégel ;

- propriétés de stockage de chaleur. Les blocs de silicate de gaz sont un matériau économe en énergie qui est capable d'accumuler de l'énergie thermique et de la libérer progressivement pour augmenter la température ambiante.

Le domaine d'application dépend de la densité du matériau

Le domaine d'application dépend de la densité du matériau

Malgré de nombreux avantages, les blocs de silicate de gaz présentent des faiblesses. Les principaux inconvénients du matériau:

- hygroscopicité accrue. Les blocs de silicate de gaz poreux absorbent progressivement l'humidité à travers une surface non protégée, ce qui détruit la structure et réduit la résistance;

- la nécessité d'utiliser des attaches spéciales pour fixer les meubles et équipements suspendus. Les attaches standard n'assurent pas une fixation fiable en raison de la structure cellulaire des blocs ;

- résistance mécanique insuffisamment élevée. Le matériau de bloc s'effrite sous la charge, nécessite donc une manipulation soigneuse pendant le transport et la pose;

- la formation de moisissures et le développement de colonies fongiques à l'intérieur et à la surface des blocs. En raison de l'absorption accrue d'humidité, des conditions favorables sont créées pour la croissance des micro-organismes;

- augmentation du rétrécissement. Dans des conditions de fonctionnement réelles, sous l'influence de charges, les blocs se rétractent progressivement, ce qui provoque au bout d'un certain temps la formation de fissures;

- adhérence réduite aux enduits sable-ciment.Il est nécessaire d'utiliser des composés de finition spéciaux pour le plâtrage au silicate de gaz.

Malgré les inconvénients existants, les blocs de silicate de gaz sont activement utilisés pour la construction de murs de capitale dans le domaine de la construction de faible hauteur, ainsi que pour la construction de murs calorifugés d'immeubles à plusieurs étages et pour l'isolation thermique de diverses structures. Les constructeurs professionnels et les développeurs privés préfèrent les blocs de silicate de gaz en raison des avantages importants du matériau.

Ce que c'est?

En termes simples, la brique de silicate de gaz est l'une des variétés de béton poreux. A la sortie, le matériau s'avère plutôt poreux, mais en même temps ses caractéristiques de résistance correspondent parfaitement aux paramètres du béton. La principale différence est le poids. Les blocs de silicate de gaz sont moins lourds - une diminution du paramètre est obtenue en raison des vides à l'intérieur des pores.

Au XVIIIe siècle, les constructeurs ajoutaient souvent du sang de taureau ou de porc au béton et obtenaient une sorte de prototype de béton cellulaire moderne : lors du mélange des composants, la protéine sanguine entrait en réaction chimique avec d'autres substances, et par conséquent , une mousse est apparue, qui, une fois solidifiée, s'est transformée en un matériau de construction durable.

L'un des ingénieurs les plus célèbres de l'Union soviétique, MNBryushkov, dans les années 30 du siècle dernier, a noté que lorsqu'une plante appelée "racine de savon", poussant dans les républiques d'Asie centrale, était ajoutée au ciment, le mélange a immédiatement commencé à mousser fortement et à grossir. Pendant la solidification, la porosité a été conservée et la résistance a augmenté de manière significative. Cependant, le rôle le plus important dans la création du silicate de gaz a été joué par le technologue suédois Albert Erickson, qui a créé une technologie unique pour la production du matériau en ajoutant des composants chimiques formant du gaz au ciment.

Aujourd'hui, les briques de silicate de gaz sont fabriquées à partir de ciment additionné de sable et de chaux éteinte. Ensuite, le mélange est passé dans des autoclaves et soumis à un moussage avec l'ajout de poussière de magnésium spéciale et de poudre d'aluminium.

La substance finie est coulée dans des moules, soumise à un séchage et à un durcissement, ce qui est réalisé de deux manières principales:

- in vivo;

- en autoclave sous haute température et forte pression.

Des blocs de meilleure qualité sont obtenus par autoclavage. Dans ce cas, ils deviennent plus durables et résistants aux conditions extérieures défavorables.

Ainsi, on peut voir que le bloc de silicate de gaz est une composition plutôt simple de composants peu coûteux et largement vendus, de sorte que le matériau est assez rentable pour la construction résidentielle.

Caractéristiques et composition

Le matériau de silicate gazeux contient les composants suivants.

- Ciment Portland de la plus haute qualité, produit conformément au GOST actuel. Il est composé de silicate de calcium (sa part est d'au moins 50%), ainsi que d'aluminium tricalcique (6%).

- Sable conforme aux exigences réglementaires. Cette marque se caractérise par une quantité minimale d'inclusions de limon et d'argile de toutes sortes, dont la teneur ne doit pas dépasser 2%. Le quartz est également inclus, environ 7-8%.

- Eau de traitement.

- La chaux calcique, qui est appelée « marmite à ébullition », pour créer du béton poreux nécessite une composition d'au moins la catégorie 3e grade. Le taux d'extinction d'un tel composant est de 10 à 15 minutes, tandis que la proportion d'épuisement ne dépasse pas 2%. La marmite contient également des oxydes de calcium et de magnésium, dont la part totale atteint 65-75% et plus.

- Poudre d'aluminium - ajoutée pour augmenter le gazage, des matériaux tels que PAP-1 et PAP-2 sont utilisés.

- Le sulfonol C est un composant tensioactif.

La composition et les caractéristiques de la technologie déterminent les propriétés du matériau, parmi lesquelles sont notées à la fois positives et négatives.

Les avantages des briques en silicate de gaz incluent les caractéristiques suivantes.

Conductivité thermique réduite. Lors de la fabrication du matériau, le mélange initial est saturé d'un grand nombre de bulles en raison de la teneur en poudre d'aluminium ; une fois solidifiées, elles se transforment en pores, ce qui affecte considérablement la conductivité thermique. C'est-à-dire que plus il y a de pores, mieux le matériau retient la chaleur.

Expliquons avec des exemples simples. Si vous habitez dans des régions nordiques aux hivers rigoureux, un mur de 50 cm d'épaisseur suffit amplement pour garder la chaleur à l'intérieur de l'espace de vie.Plus est possible, mais, en règle générale, une barrière d'un demi-mètre suffit. Dans les endroits au climat plus chaud, l'épaisseur peut être de 35 à 40 cm. Dans ce cas, même les nuits fraîches, un microclimat favorable et une atmosphère chaleureuse resteront dans les pièces.

Une caractéristique tout aussi importante du béton cellulaire est sa bonne perméabilité à la vapeur. Si le niveau d'humidité dans la pièce est plus élevé qu'à l'extérieur de la maison, les murs commencent à absorber l'excès d'humidité de l'air et à l'envoyer à l'extérieur.

Si la situation est inverse, alors tout se passe exactement le contraire: les briques de silicate à gaz absorbent l'humidité de l'extérieur et la transfèrent dans la pièce, cela est particulièrement vrai lorsque le chauffage est allumé, lorsque l'air de la pièce chauffée devient trop sec .

Pour les bâtiments résidentiels, la résistance au feu du matériau est d'une importance fondamentale. Les murs en silicate de gaz peuvent résister au contact avec la flamme pendant environ 3 heures. En règle générale, ce temps est suffisant pour éteindre le feu. En cas d'incendie, les chances de sauver la maison sont donc assez élevées.

- Le faible poids des briques est également l'un des avantages incontestables du matériau. Il est facile à transporter, à élever à une hauteur, de plus, la structure ne crée pas de charge importante sur les fondations, ce qui augmente considérablement la durée de vie de la maison.

- Les blocs de silicate de gaz sont fabriqués à partir de composants naturels, le matériau est donc respectueux de l'environnement. Il est tout à fait possible de l'utiliser dans la construction d'établissements préscolaires et éducatifs, de cliniques, de zones résidentielles et d'autres bâtiments, où l'absence d'émissions toxiques est d'une importance fondamentale.

- Eh bien, une excellente isolation phonique, qui est possible grâce à la même porosité du silicate de gaz, sera un ajout agréable.

Afin d'obtenir l'image la plus complète des propriétés et des caractéristiques du matériau, il ne sera pas superflu de mentionner ses défauts.

- Le matériau a une résistance assez faible aux basses températures. Sans traitement de surface supplémentaire, la composition ne peut pas supporter plus de 5 cycles de gel et de dégel, après quoi elle commence à perdre sa résistance assez rapidement.

- Le silicate de gaz complique les travaux de réparation, par exemple, il est impossible de visser un goujon dans un tel matériau, il commence à tomber là-bas et, par conséquent, même accrocher une étagère dans une maison avec des murs en silicate de gaz devient une tâche difficile.

- De plus, le silicate de gaz n'adhère pas au plâtre sable-ciment, il est donc irréaliste de décorer le mur avec un tel matériau, il tombera en très peu de temps.

- Les pores absorbent l'humidité assez intensément et la retiennent à l'intérieur d'eux-mêmes. Cela conduit à la destruction progressive du matériau de l'intérieur, et crée également un environnement favorable à la croissance de champignons, moisissures et autres bactéries dangereuses pour la santé.

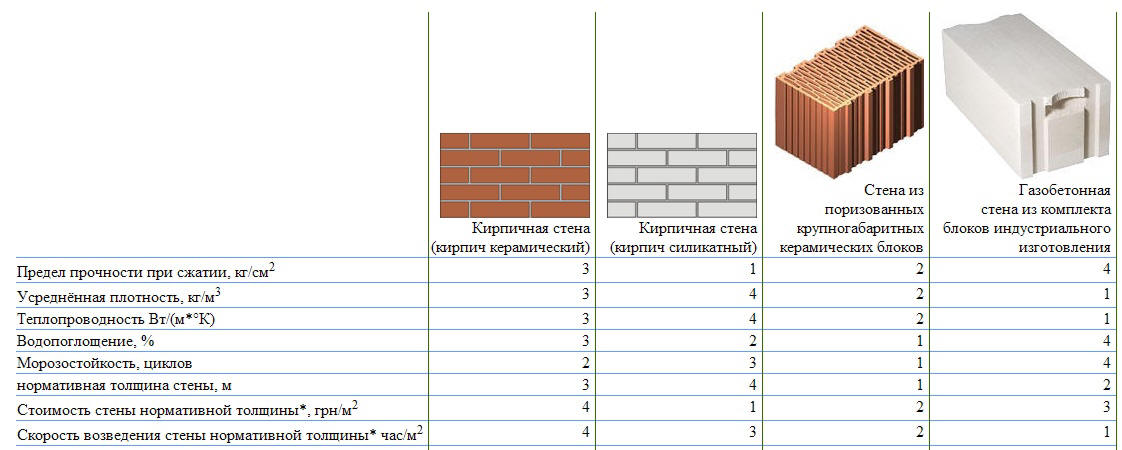

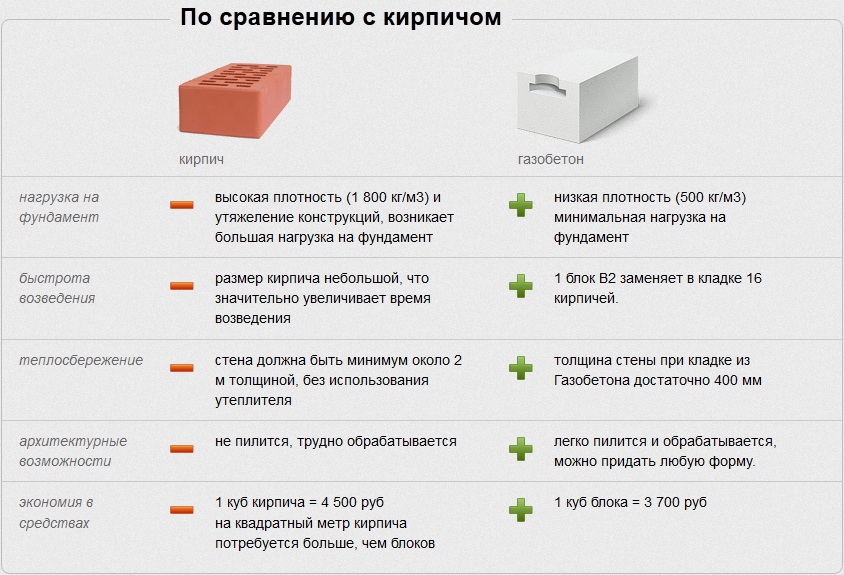

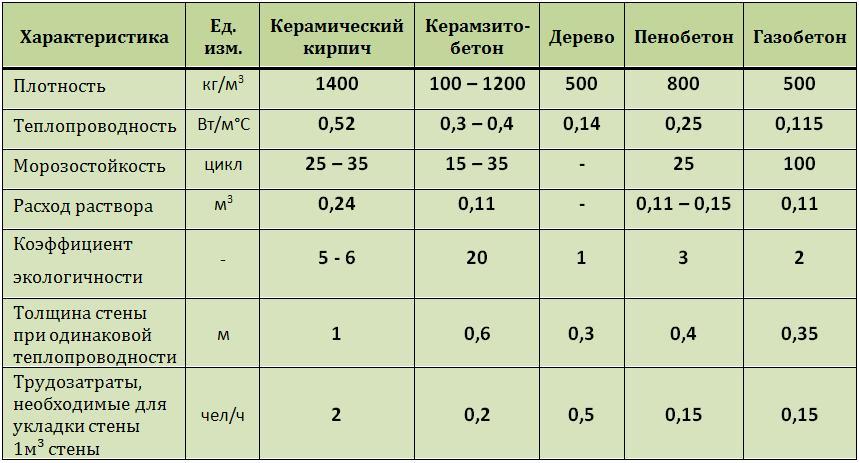

Comparaison de la brique et du silicate de gaz

Si vous n'avez toujours pas décidé quel matériau choisir, silicate de gaz ou brique céramique / silicate, il convient de noter que la dernière version des produits est plus difficile à poser. Le maître de brique ne peut pas se tromper, car il est presque impossible de se débarrasser de l'erreur après l'achèvement de la maçonnerie ou pendant le processus. C'est pourquoi, avant de commencer à travailler avec des briques, vous devez vous assurer que vous avez des compétences en maçonnerie. Le silicate de gaz est plus facile à poser et, de plus, beaucoup plus rapide que lorsqu'on travaille avec des briques. Le prix du silicate de gaz est plus abordable.Cependant, les murs en briques sont beaucoup plus esthétiques et il n'est pas nécessaire de les traiter. La protection du silicate de gaz après l'installation est une condition préalable.

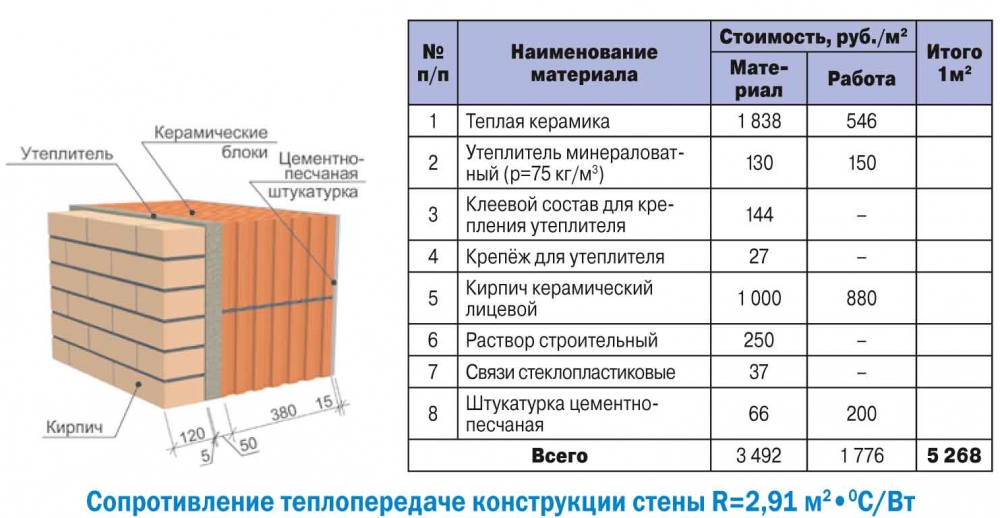

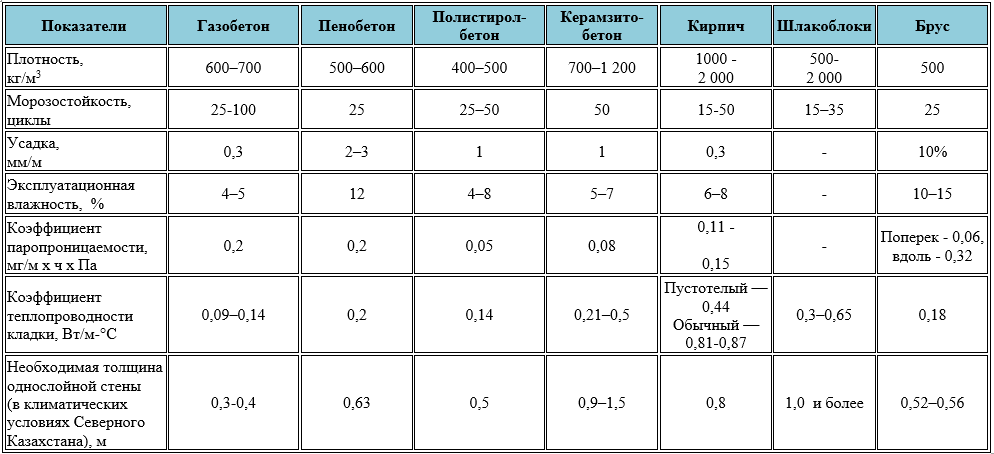

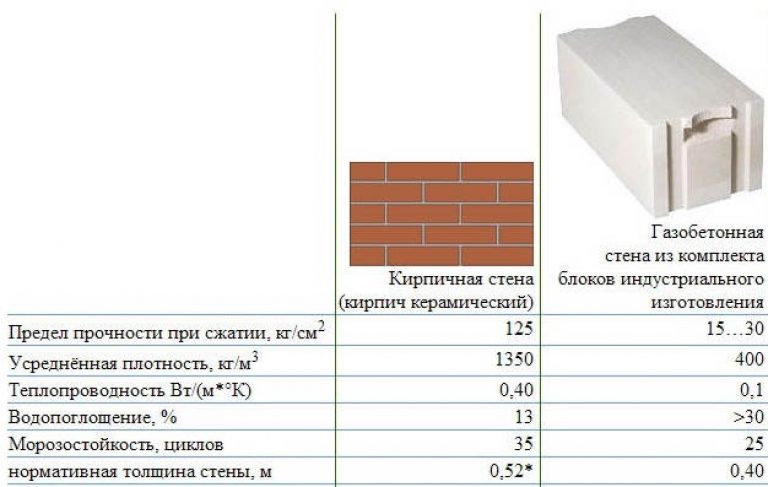

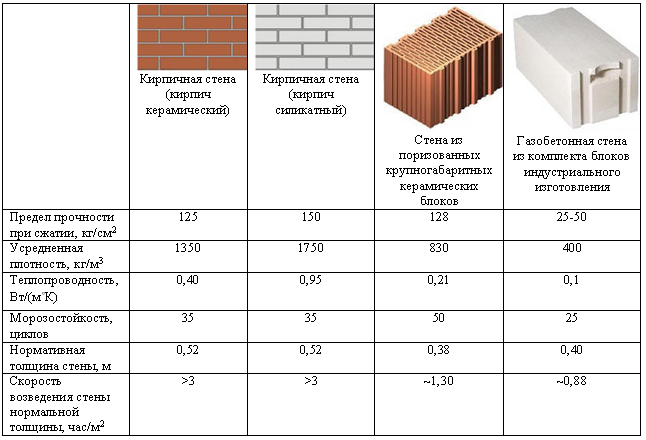

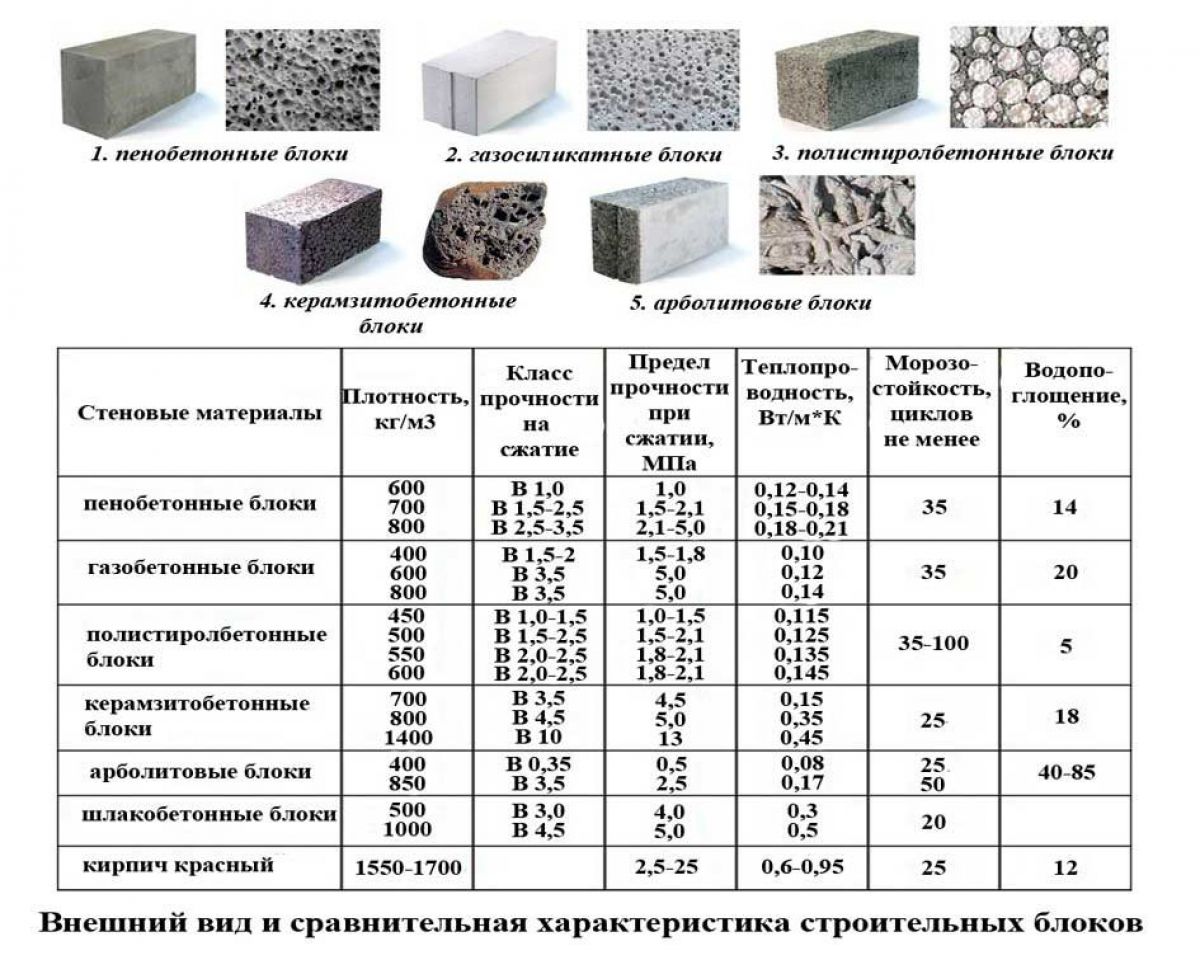

Figure 1. Tableau de résistance des briques et des blocs de silicate de gaz de différentes marques.

La complexité du travail avec des briques se manifeste également par le fait qu'avant de commencer les travaux, il est nécessaire d'acheter toute la quantité de matériau nécessaire, car les nuances des produits de différents lots peuvent différer.

Un autre critère de comparaison est la possibilité de réaménagement : il est permis de transférer et de démanteler les murs intérieurs en silicate de gaz, à l'exception de ceux porteurs, tandis que le réaménagement, où des murs en briques seront utilisés, doit être convenu dans les organisations compétentes. .

Le silicate de gaz peut s'adapter à tous les temps, mais la brique est plus fantaisiste à cet égard, elle doit être à l'abri des précipitations et du soleil.

Le tableau de la fig. 1, vous pouvez voir les indicateurs de résistance des briques et des blocs de silicate de gaz de différentes marques, ainsi que les caractéristiques de résistance au gel et d'isolation thermique de ces produits.

La précision des dimensions des produits décrits peut être ignorée lors du choix, car les matériaux de construction sont le plus souvent fabriqués à l'aide d'équipements étrangers modernes. Mais il convient de prêter attention à l'indicateur de capacité portante, la brique a plus

Ainsi, la brique est utilisée dans la construction à plusieurs étages, tandis que le silicate de gaz peut être utilisé dans la construction d'immeubles de faible hauteur.

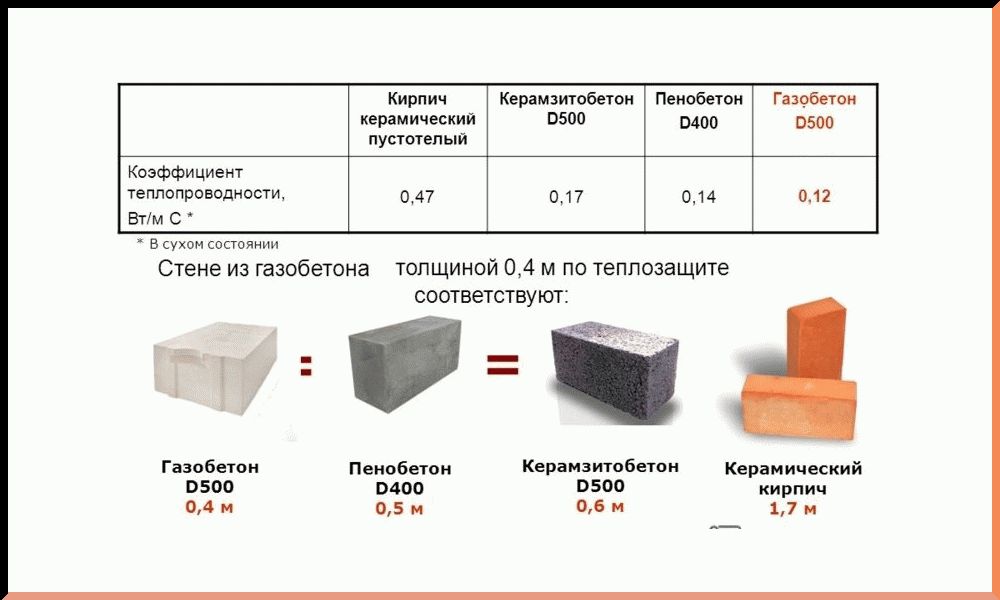

Lors du choix d'un matériau de mur, il est important de faire attention à l'indicateur de sa conductivité thermique. Le bloc de silicate de gaz fait un meilleur travail pour garder la maison au chaud en hiver. Afin d'obtenir un mur de briques dont les caractéristiques d'isolation thermique seront égales aux caractéristiques correspondantes du silicate de gaz, il est nécessaire de le rendre plus massif, ce qui augmente le coût de construction

En faveur du béton léger, on peut préciser que la structure poreuse exclut la présence de « ponts froids », qui sont des ponts entre les vides qui augmentent la capacité de conduction de la chaleur

Afin d'obtenir un mur de briques dont les caractéristiques d'isolation thermique seront égales aux caractéristiques correspondantes du silicate de gaz, il est nécessaire de le rendre plus massif, ce qui augmente le coût de construction. Au profit du béton léger, on peut préciser que la structure poreuse exclut la présence de « ponts froids », qui sont des ponts entre les vides qui augmentent la capacité de conduction de la chaleur.

Compte tenu du fait qu'il existe une différence de dimensions significative entre une brique et un bloc de silicate à gaz, une analogie peut être établie entre le nombre de produits et la masse de maçonnerie dans un volume de 1 m3.

Ainsi, la consommation de briques pour le volume spécifié sera de 513 articles, ce qui équivaut à 1700 kg, tandis que 22,2 morceaux de blocs de silicate de gaz seront dépensés pour ce volume. et leur poids total ne sera que de 625 kg.

Pour les murs intérieurs, sans aucun doute, il est préférable de choisir le silicate de gaz, car le perçage d'une brique sera impossible en raison des écailles à sa surface, et la capacité portante n'est pas ici un facteur déterminant.

Quel matériau vous préférez, vous choisissez, cependant, il est important de peser toutes les qualités des deux matériaux avant de commencer les travaux

Caractéristiques comparatives

- la masse d'un bloc de silicate gazeux est bien inférieure à celle d'une brique. Par conséquent, son transport est moins cher et la charge sur la fondation est considérablement réduite;

- le silicate de gaz a une conductivité thermique beaucoup plus faible que la brique. Lorsqu'un mur fait de blocs de silicate de gaz a une épaisseur d'un demi-mètre pour retenir la chaleur, la maçonnerie devra avoir une épaisseur d'un mètre et demi ;

- néanmoins, la brique est mieux à même de retenir la chaleur que le silicate de gaz. Par conséquent, la maçonnerie chauffée restera dans cet état plus longtemps;

- la résistance des blocs de brique est beaucoup plus élevée que celle du silicate de gaz;

- les briques en céramique sont utilisées dans la construction de bâtiments depuis plus de cinq cents ans. Par conséquent, sur la base d'une si vaste expérience, il est possible de prédire avec confiance le "comportement" des bâtiments construits avec ce matériau. Les blocs de silicate de gaz sont une invention relativement nouvelle. Pour le moment, nous ne pouvons pas dire ce qu'il adviendra des maisons qui en seront construites dans quelques siècles.

Par exemple, une brique ne retient pas bien la chaleur, mais ses autres caractéristiques sont plus élevées. Et le silicate de gaz a des indicateurs plus faibles, mais la conductivité thermique est remarquablement faible. D'ailleurs, le prix aussi. La construction en brique est beaucoup plus chère.

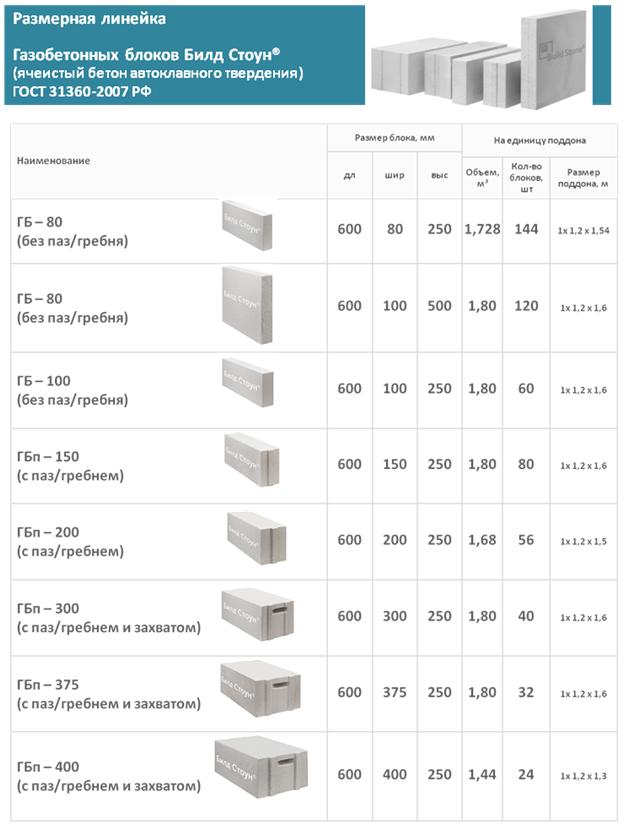

Poids et dimensions de la brique de silicate de gaz

Si l'on compare ce type de brique avec l'habituel

... alors l'œil nu peut voir qu'il est beaucoup plus grand. De ce fait, la vitesse de construction des maisons augmente considérablement. En outre, il convient de noter que le nombre de joints et de coutures diminue. Cette nuance vous permet de réduire les coûts de main-d'œuvre et la consommation de mortier pour empiler les blocs.

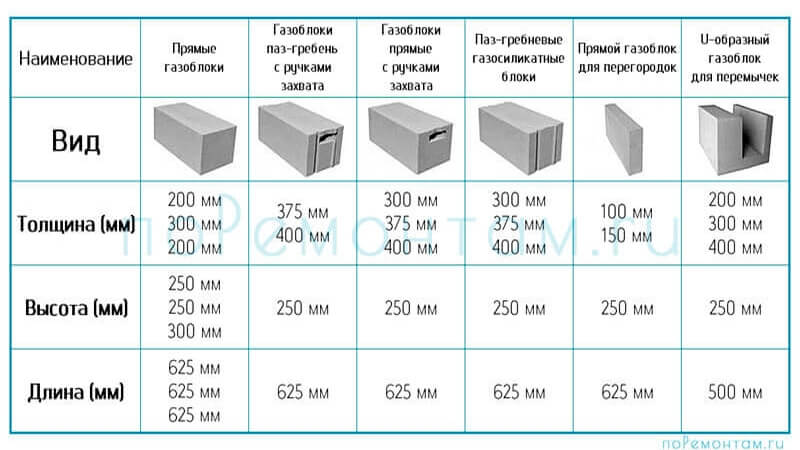

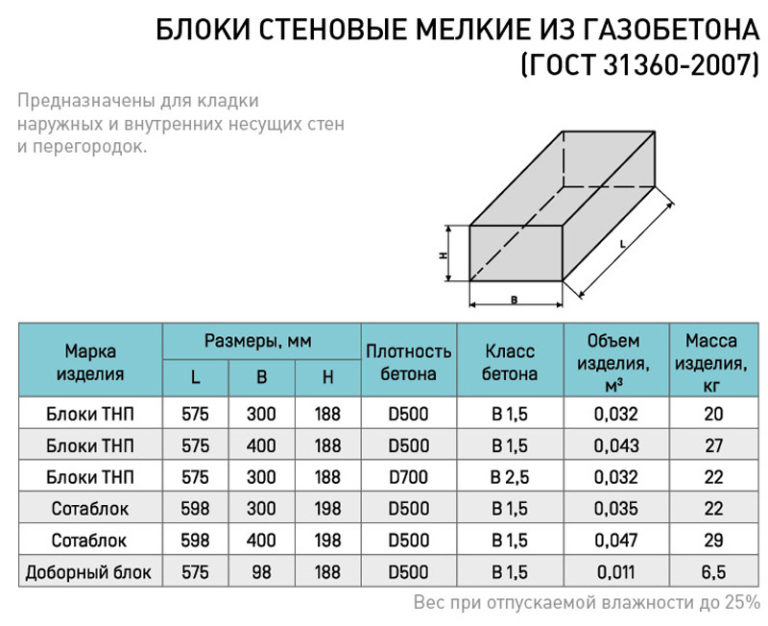

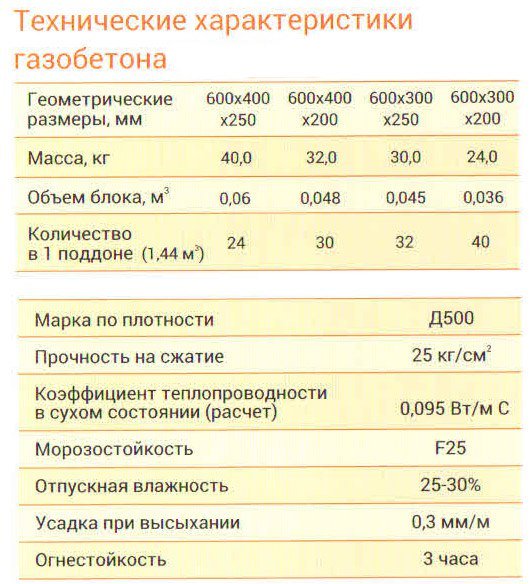

La taille d'une brique de silicate de gaz a des indicateurs de longueur, de largeur et d'épaisseur. La taille habituelle d'une brique de silicate de gaz pour la pose de murs a une proportion de 600 × 200 × 300 mm. De plus, il existe une brique murale semi-bloc avec des dimensions de 600 × 100 × 300 mm. Les fabricants fabriquent des produits de différentes tailles, par exemple : 588 × 150 × 288 mm, 500 × 200 × 300 mm, etc.

Comme vous pouvez le voir, la variété des tailles est impressionnante, vous ne devriez donc pas avoir de difficultés à choisir la bonne pour votre chantier de construction. Connaissant l'épaisseur de la brique de silicate de gaz, sa hauteur et sa longueur, vous pouvez effectuer un calcul pour comparer la quantité de brique ordinaire et de brique de silicate de gaz nécessaire à la construction d'une maison. Avec une taille de brique standard de 250 × 120 × 65 mm et du silicate de gaz 600 × 200 × 300 mm, le volume du premier matériau sera de 0,00195 m3 et le second de 0,036 m3. Lors de la division, nous obtenons un indicateur selon lequel 1 bloc de silicate de gaz est égal au nombre de briques en 1,85 pièces. Ainsi, pour 1 m3, il faut prendre 27,7 blocs, et 512 morceaux de briques.

Le poids d'une brique de silicate de gaz dépend de sa taille et de sa densité. Plus les chiffres sont élevés, plus le poids est important. Une brique de silicate de gaz conventionnelle pèse environ 21 à 29 kg. Par rapport aux briques, qui ont une masse pour 1 m3 de briques égale à : 512 pièces × 4 kg = 2048 kg.

Bloc de silicate de gaz - combien de briques ?

En utilisant cette formule pour calculer 1 m3 de silicate gazeux, nous obtenons le résultat : 27,7 × 21 = 581,7 kg. Comme vous pouvez le voir, la différence est énorme. Bien entendu, cela est largement influencé par la particularité de la structure de la brique de silicate de gaz.

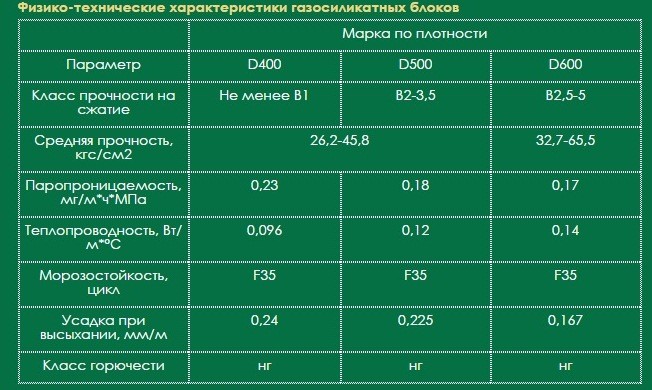

Caractéristiques techniques des briques de silicate de gaz.

Les caractéristiques distinctives du matériau sont :

- Densité;

- Conductivité thermique;

- Résistance aux températures inférieures à zéro.

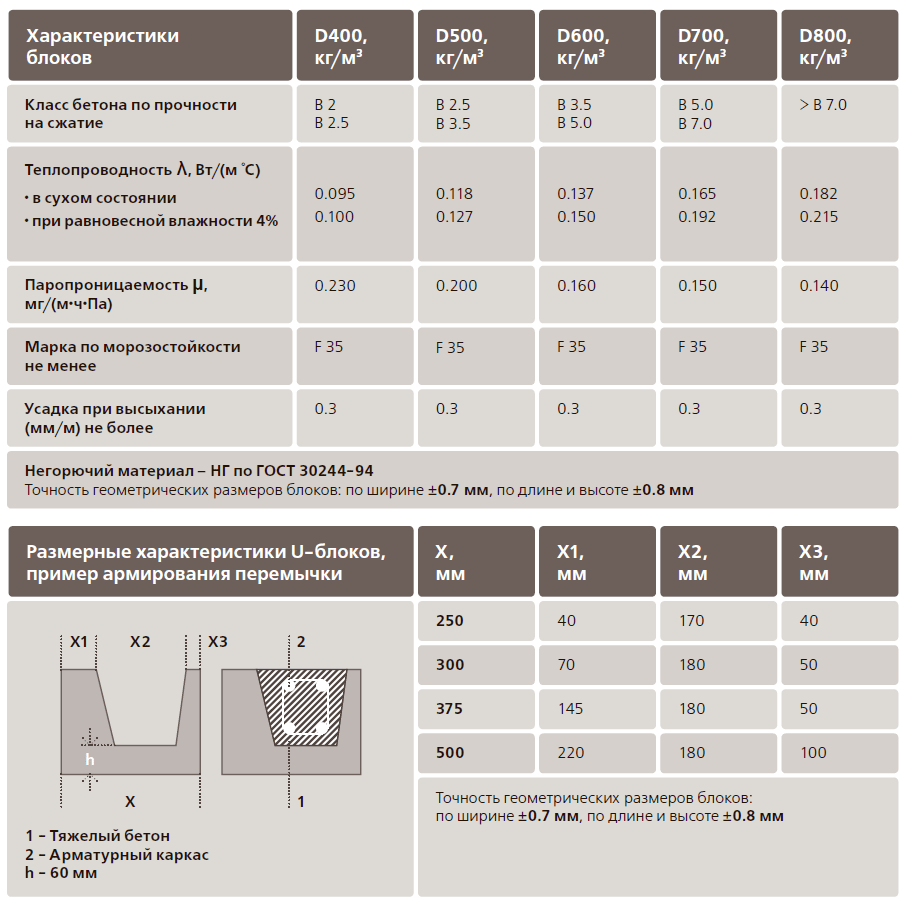

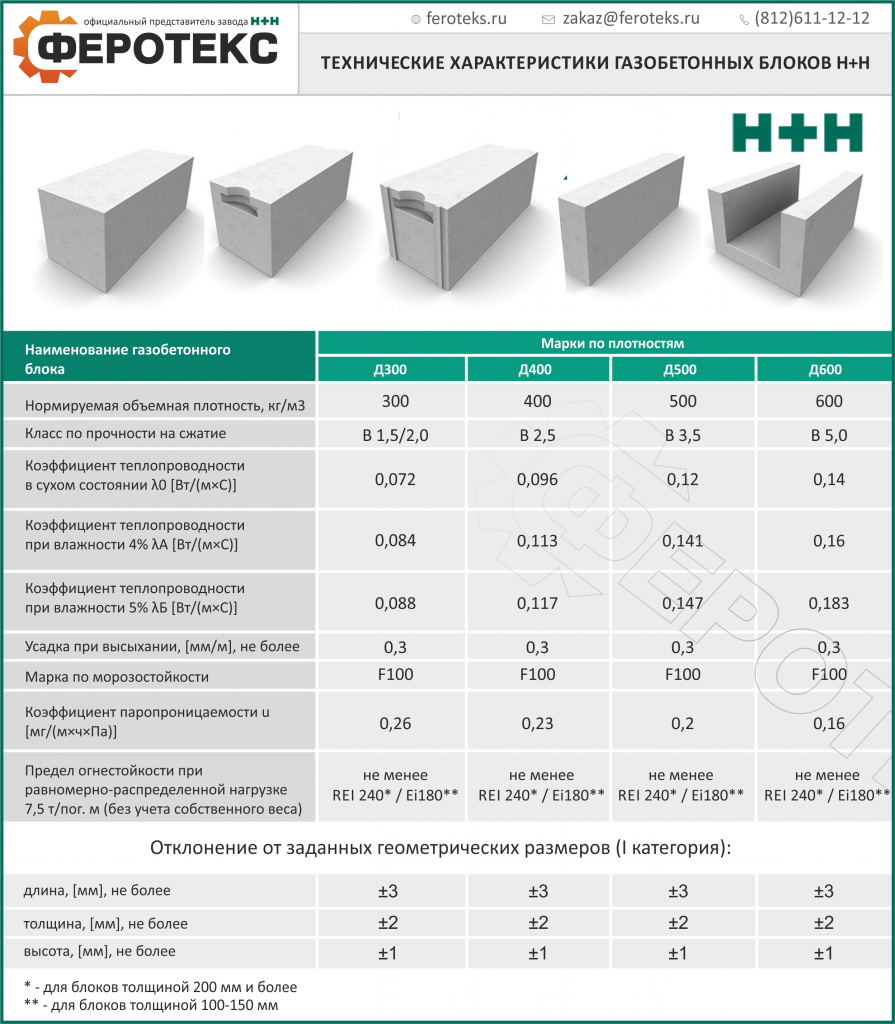

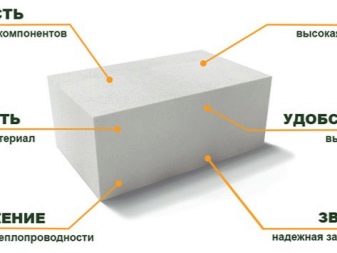

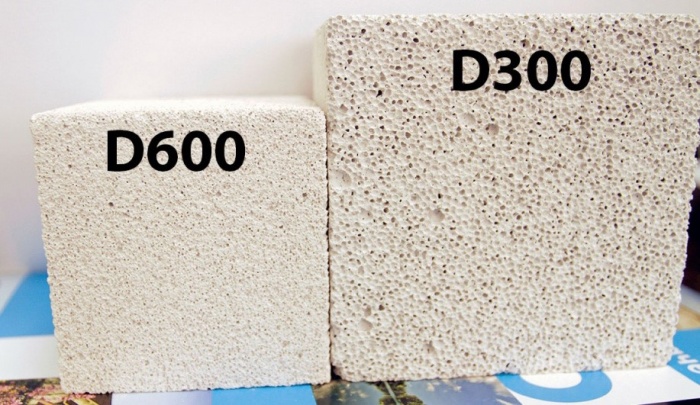

Marquage de la densité du produit :

- D400 et moins - produits utilisés comme matériau d'isolation thermique des murs;

- D600 - D500 - les indicateurs indiquent un matériau de densité moyenne, utilisé pour la construction d'une maison en briques de silicate de gaz sur 1 à 2 étages et l'installation de cloisons intérieures;

- Le D700 est un matériau à haute densité utilisé pour la construction de bâtiments et de bâtiments à plusieurs étages.

La brique de silicate de gaz à haute densité a des indicateurs de 0,18 à 0,20 W / m ° C, ce qui est nettement inférieur à celui de la brique rouge. Les blocs avec une densité moyenne ont des indicateurs de 0,12 à 0,18 W / m ° C. Et, enfin, le silicate gazeux avec la densité la plus faible a un indice de conductivité thermique de 0,08 à 0,10 W / m ° C.

Noter. A titre de comparaison, les indicateurs de conductivité thermique dans le bois sont de 0,11 à 0,19 W / m ° C. La brique de silicate de gaz a un indicateur plus élevé. De plus, les produits de ce type ont la capacité de respirer. Ces indicateurs se réfèrent à un matériau sec, tandis que dans un matériau humide, la conductivité thermique augmente.

La résistance aux températures inférieures à zéro est directement proportionnelle à la taille des pores du matériau. Les blocs typiques, qui sont produits dans des conditions naturelles, résistent à 15 à 35 cycles de gel/dégel

La brique de silicate de gaz autoclavée a une résistance au gel plus élevée, conçue pour 50 à 100 cycles

Si nous prenons en compte GOST 25485-89, le nombre moyen de cycles de gel / dégel du silicate de gaz ne dépasse pas 35

Composition de blocs de briques

Le matériau est fabriqué à partir de chaux et de sable.Une briquette non cuite en forme de parallélépipède est obtenue à partir d'un mélange humidifié de liants chaux-siliceux et de charges par hyper-compression et durcissement en autoclave. Le bloc de silicate contient des scories et des cendres, qui remplacent partiellement ou complètement les grains de sable de quartz, réduisent la densité des matériaux de construction en silice, améliorent les caractéristiques de résistance et les propriétés d'isolation thermique. Les ingrédients du mélange de silicates comprennent les ingrédients suivants :

- chaux aérienne de construction;

- sable de quartz de ravin ou de rivière;

- boues blanches;

- composants en frêne;

- scories;

- pigments résistants aux alcalis (oxyde de chrome);

- mélange de cendres et de scories à grains fins;

- l'eau.

Conseil d'Expert

Travailler avec des blocs de silicate de gaz ne nécessite pas un niveau élevé de compétence, des connaissances initiales suffisantes et le respect de toutes les étapes des instructions, vous pouvez donc construire la structure nécessaire de vos propres mains.

Jetons un coup d'œil à quelques conseils d'experts en construction :

- Lors du choix des blocs, privilégiez les blocs avec une géométrie idéale - la surface est plate, lisse, de couleur uniforme, toutes les lignes et tous les coins sont droits;

- Pétrir la solution de colle avec un malaxeur de construction ou une perceuse, tout en remuant manuellement la masse ne garantit pas l'homogénéité de la colle ;

- En été, la surface des blocs est humidifiée avec de l'eau, en hiver, les briques sont préchauffées ;

- La construction commence toujours sous un angle élevé.

Les blocs de silicate de gaz sont utilisés depuis longtemps dans tous les domaines de la construction, ils présentent une longue liste d'avantages, parmi lesquels ils se distinguent - isolation thermique, rapidité de travail, facilité d'installation et coût abordable.

2> Composition et technologie de production de blocs de silicate de gaz

Le mélange pour la production de blocs de silicate gazeux a la composition suivante :

- astringent (ciment Portland selon GOST 10178-76, chaux calcique bouillante (selon GOST 9179-77);

- filler de silicate ou de silice (sable de quartz à 85 % de quartz, cendres volantes, etc.);

- chaux, avec une teneur en oxydes de magnésium et de calcium de plus de 70 %, et un taux d'extinction allant jusqu'à 15 minutes ;

- eau technique;

- additif de formation de gaz (poudre d'aluminium et autres).

Le silicate de gaz appartient à la classe des bétons cellulaires légers. Ce matériau est un mélange de 3 composants principaux : ciment, eau et charges. La chaux et le sable de quartz dans un rapport de 0,62 : 0,24 peuvent servir de charges. Séparément, il convient de parler d'additifs qui confèrent au silicate de gaz ses caractéristiques individuelles. La fine poudre d'aluminium agit comme un additif. Tous ces composants sont soigneusement mélangés et, dans certaines conditions, tous ces matériaux sont moussés. Lorsque la poudre d'aluminium réagit avec la chaux, de l'hydrogène est libéré. L'énorme quantité de bulles d'hydrogène libérées constitue la structure poreuse, qui est la principale caractéristique distinctive du silicate de gaz. Sa structure ressemble à une "éponge" en béton, car tout le volume du bloc est constitué de cellules (bulles d'un diamètre de 1 à 3 mm).

Blocs de silicate de gaz

Blocs de silicate de gaz

La structure cellulaire représente près de 85 % du volume de l'ensemble du bloc, ce matériau est donc très léger. Tout d'abord, un mélange de composants est préparé dans un mélangeur spécial pendant 5 minutes, qui comprend du ciment Portland, du sable fin (quartz), de l'eau, de la chaux et un générateur de gaz (le plus souvent, il s'agit d'une suspension d'aluminium). L'hydrogène, formé par la réaction entre la pâte d'aluminium (poudre) et la chaux, forme des pores. Des bulles dont la taille varie de 0,6 à 3 mm sont uniformément dispersées dans tout le matériau.

Les réactions chimiques de base ont lieu dans des récipients ou des moules métalliques. Le mélange est soumis à des vibrations, ce qui favorise le gonflement et le grippage. Après durcissement, toutes les irrégularités de la surface sont éliminées avec une ficelle en acier. La couture est divisée en blocs, puis ils sont envoyés à une unité d'autoclave.Le calibrage final des blocs finis se fait avec une fraiseuse.

Les blocs de silicate de gaz sont fabriqués uniquement par autoclavage. Les blocs de béton cellulaire peuvent être produits aussi bien en autoclave qu'en non autoclave (durcissement naturel du mélange) :

- Traitement en autoclave. Cette étape améliore considérablement les caractéristiques techniques du silicate gazeux. Ici, pendant 12 heures à haute pression, un traitement à la vapeur est effectué, dont la température est proche de 200 ° C. Ce processus de chauffage rend la texture plus uniforme, améliorant ainsi les propriétés de résistance (pas moins de 28 kgf / m²). Sa conductivité thermique spécifique est de 0,09 à 0,18 W (m K), ce qui permet d'ériger des murs sur une rangée (400 cm) dans presque toutes les conditions climatiques, mais à l'exclusion des régions du nord.

- Technologie sans autoclave. Il consiste en un durcissement naturel du mélange : humidification et séchage dans des conditions naturelles. Dans ce cas, il est tout à fait possible de le fabriquer de vos propres mains, car aucun équipement spécial n'est requis ici. La résistance des blocs dans cette production ne dépasse pas 12 kgf/m².

La première variété est plus chère. Ceci est dû aux coûts de fabrication importants, ainsi qu'aux meilleures caractéristiques techniques des blocs de silicate de gaz produits par ce procédé. Ils sont beaucoup plus résistants, leur coefficient de conductivité thermique est plus faible. Les pores à l'intérieur d'un tel silicate gazeux sont répartis de manière extrêmement uniforme, ce qui affecte la stricte conformité du matériau aux paramètres spécifiés.

Côtés positifs et négatifs sur la brique de silicate de gaz

Variétés de blocs de silicate de gaz.

Variétés de blocs de silicate de gaz.

Les avantages incontestables d'un bloc de silicate de gaz par rapport aux briques de construction ordinaires rouges ou réfractaires sont :

- Facilité et simplicité d'installation.

- Commodité de l'usinage, c'est-à-dire qu'il peut être coupé avec la scie à métaux la plus ordinaire sans trop d'effort.

- La perméabilité à la vapeur, qui, en raison de la structure ouverte des cellules de la brique de silicate de gaz, rend l'échange d'humidité entre les matériaux de construction optimal.

- Isolation acoustique et acoustique fiable, garantie avec une épaisseur minimale du bloc de séparation de 10 cm.

De plus, elle garde bien la chaleur et a moins de poids que la même brique. Cependant, on ne peut pas se passer des aspects négatifs.

Ainsi, les inconvénients des briques de silicate de gaz sont:

- Hygroscopicité élevée, à la suite de laquelle, lorsque la température fluctue, les murs du bâtiment peuvent se fissurer. Par conséquent, une garniture de revêtement de protection supplémentaire avec un espace de ventilation sera nécessaire pour éliminer ce problème afin d'éliminer l'excès d'humidité.

- Déformation ou retrait de flexion accrus qui se produit dans les endroits de contrainte accrue, qui peuvent être éliminés à l'aide de ceintures de renforcement entre les étages.

- Résistance au gel de courte durée, égale à environ 20-25 cycles.

De tout ce qui précède, nous pouvons conclure ce qui suit :

- Pour obtenir une structure confortable et économique à partir d'un bloc de silicate de gaz, dont la durabilité n'est pas inférieure à celle d'un bloc en brique, il n'est pas recommandé de construire des bâtiments privés de plus de 2 étages.

- À l'extérieur, le silicate de gaz devra être isolé avec de la laine minérale ou d'autres matériaux perméables à la vapeur ou recouvert tout le mur d'un parement, tandis qu'à l'intérieur du mur, il sera nécessaire de plâtrer.

- Entre autres, assurez une bonne ventilation sous l'isolant et construisez une fondation solide, et renforcez la maçonnerie.

Lorsque vous travaillez avec du silicate de gaz, il est fortement recommandé d'utiliser une colle spéciale afin de réduire les fuites de chaleur qui peuvent se produire lors de l'utilisation d'une solution conventionnelle. Bonne chance!

C'est intéressant : Projets d'un bain 6x6 - poser la question

Le choix du mélange pour les travaux d'installation

Pour travailler avec des produits à base de silicate de gaz, plusieurs options de solution de liant sont proposées :

- Mortier à base de ciment et de sable;

- Colle spéciale.

Un mélange de ciment est l'option la plus simple et la plus abordable, le prix des ingrédients est assez bas, le mélange peut être préparé indépendamment - 3 parties de sable et d'eau sont rasées pour 1 partie de ciment, le mélange est soigneusement mélangé jusqu'à consistance lisse.

Mais le mélange ciment-sable a un gros inconvénient - l'apparition de "ponts froids", la pièce se refroidit rapidement, il ne vaut donc pas la peine de construire un immeuble résidentiel uniquement avec cette solution, il est préférable de l'utiliser pour la construction de garages , clôtures, bâtiments industriels, etc.

Colle spéciale - pour l'installation de blocs de silicate de gaz, il convient de privilégier la colle pour le béton cellulaire à pénétration profonde. Il se caractérise par des indicateurs élevés de durabilité, de résistance à l'humidité, de résistance aux moisissures et à l'apparition de maladies fongiques.

La colle est vendue dans un magasin de matériaux de construction dans un emballage hermétiquement fermé, elle contient des instructions exactes pour préparer la solution.

Lors du choix d'un mélange, il est nécessaire de privilégier les solutions plastiques présentant une bonne résistance à l'humidité et aux températures extrêmes, ainsi que des propriétés adhésives.

Les principales caractéristiques physiques et mécaniques des briques de silicate de gaz

Les facteurs importants qui distinguent les produits sont les indicateurs suivants :

- Densité.

- Conductivité thermique.

- Résistance au gel.

Comme mentionné ci-dessus, le poids et les propriétés du matériau dépendent directement de la densité. En fonction de cela, les briques de silicate de gaz sont divisées en marquages:

- Le D700, le plus dense, est utilisé pour les structures de grande hauteur.

- D600 – D500, moyenne densité, utilisé pour la construction d'immeubles de faible hauteur et de cloisons.

- D400 et inférieur, un matériau isolant utilisé pour isoler le contour d'un mur porteur.

La différence entre les blocs de silicate de gaz est leur conductivité thermique. Par exemple, les blocs prêts à l'emploi de la marque D700 ont un indicateur de 0,18 à 0,20 W / m · ° (inférieur à celui des briques rouges). Si nous parlons de la marque D600 - D500, les indicateurs sont encore plus bas - 0,12-0,18 W / m · ° С. La conductivité thermique la plus faible est pour les produits D400, égale à 0,08-0,10 W / m · ° .

Quant à la résistance au gel, elle dépend du volume poreux des blocs. Les blocs de construction fabriqués naturellement peuvent résister à 15 à 35 cycles de gel et de dégel.

Mais, certains fabricants qui fabriquent des blocs en autoclave déclarent que leurs produits ont une résistance au gel de 50 à 100 cycles, ce qui est vraiment étonnant. Néanmoins, sur la base des informations contenues dans GOST 25485-89, en moyenne, la résistance au gel du béton cellulaire n'est pas supérieure à 35 cycles.