Propriétés et spécifications des matériaux

Le matériau le plus répandu aujourd'hui est le polyuréthane. Qu'est-ce que c'est, quels sont ses avantages, vous le savez déjà. Voyons maintenant les caractéristiques techniques de cette substance.

Ainsi, le matériau présenté peut fonctionner silencieusement dans un environnement agressif, tandis que ses propriétés de qualité ne changent pratiquement pas. De plus, la substance est parfaitement exploitée dans une plage de température assez large : de -60 à +80 degrés. Parfois, il peut être chauffé jusqu'à 120 °, mais ce processus ne devrait pas durer longtemps, sinon le matériau s'effondrera tout simplement.

Le polymère est capable de supporter de lourdes charges et est moins sensible au vieillissement que d'autres substances. Il résiste à l'usure, à l'humidité, aux températures extrêmes, à la lumière du soleil, au sel et aux solvants organiques. Le polyuréthane (ce que c'est, vous le savez déjà) est considéré comme un matériau très résistant. De plus, son élasticité peut être programmée dans le processus de production. Ce matériau peut avoir différentes caractéristiques, dont dépend le champ d'application de son application. Il est à noter que le polyuréthane peut être composé d'un ou plusieurs composants.

Comment utiliser?

L'élastomère de polyuréthane appartient à la catégorie des matériaux qui peuvent être traités sans trop d'effort. Les polyuréthanes n'ont pas les mêmes qualités, et cela est pratiqué de manière intensive dans de nombreux domaines de l'économie nationale. Ainsi, certaines matières peuvent être élastiques, la seconde - rigides et semi-rigides. Le traitement des polyuréthanes est effectué au moyen de tels procédés.

- L'extrusion est une méthode de production de produits polymères, dans laquelle le matériau fondu qui a reçu la préparation nécessaire est pressé à travers un appareil spécialisé - une extrudeuse.

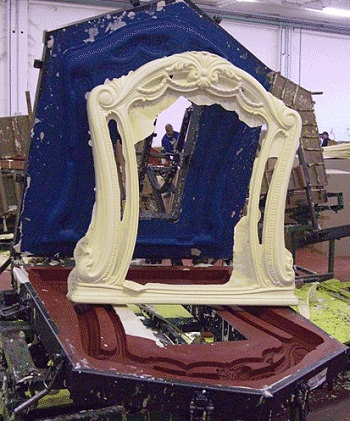

- Coulée - ici, la masse fondue est injectée dans la matrice de coulée au moyen de pression et refroidie. De cette façon, des moulages en polyuréthane sont fabriqués.

- Le pressage est une technologie pour la production de produits à partir de plastiques thermodurcissables. Dans ce cas, les matériaux solides sont convertis en un état visqueux liquide. Ensuite, la masse est versée dans le moule et au moyen de pression, ils la rendent plus dense. Ce produit, en refroidissant, acquiert progressivement les caractéristiques d'un solide à haute résistance, par exemple une poutre en polyuréthane.

- Méthode de coulée sur équipement standard.

De plus, des ébauches en polyuréthane sont usinées sur des équipements de tournage. La pièce est créée en agissant sur une pièce en rotation avec divers couteaux.

Grâce à de telles solutions, il est possible de fabriquer des tôles renforcées, des produits stratifiés, poreux. Et il s'agit d'une variété de blocs, de profilés de construction, de films plastiques, de plaques, de fibres, etc. Le PU peut être la base de produits colorés et transparents.

Créer soi-même des matrices en polyuréthane

Le PU solide et élastique est un matériau populaire parmi les artisans populaires, à partir duquel des matrices sont créées pour couler une variété de produits: pierre décorative, dalles de trottoir, pavés, figurines en gypse et autres produits. Le PU de moulage par injection est le matériau principal en raison de ses caractéristiques uniques et de sa disponibilité.

Spécificité du matériau

La création de matrices de polyuréthane à domicile implique l'utilisation de compositions liquides à 2 composants de différents types, et le PU à utiliser dépend du but de la coulée :

- créer des matrices pour des produits légers (par exemple, des jouets);

- pour créer de la pierre de finition, des tuiles;

- pour les formulaires pour les gros objets lourds.

Préparation

Avant de commencer les travaux, vous devez acheter du polyuréthane pour le remplissage des matrices. Les formulations à deux composants sont vendues en 2 seaux et doivent être fluides et liquides à l'ouverture.

Vous devez également acheter :

- les originaux des produits dont le casting sera publié ;

- ébavurage MDF ou panneaux de particules stratifiés et vis autotaraudeuses pour coffrages ;

- mélanges anti-adhésifs lubrifiants spécialisés;

- un récipient propre pour mélanger les ingrédients ;

- dispositif de mélange (accessoire de perceuse électrique, mélangeur);

- mastic à base de silicone.

Ensuite, le coffrage est assemblé - une boîte en forme de rectangle avec une taille suffisante pour accueillir le nombre de modèles requis.

Création de formulaires

Les modèles primaires sont posés sur le fond du coffrage à une distance d'au moins 1 cm entre eux

Pour éviter que les échantillons ne glissent, fixez-les soigneusement avec un scellant. Juste avant la coulée, le squelette est défini au niveau du bâtiment.

A l'intérieur, le coffrage et les modèles sont recouverts d'un mélange anti-adhésif, et pendant qu'il est absorbé, une composition de travail est réalisée. Les composants sont versés dans un récipient propre dans le rapport requis (basé sur le matériau préféré) et soigneusement mélangés jusqu'à ce qu'une masse homogène soit créée.

Pour créer les moules, le polyuréthane est versé avec précaution en un seul endroit, permettant au matériau lui-même d'expulser l'excès d'air. Les modèles doivent être recouverts d'une masse de polymérisation de 2-2,5 centimètres

Vous pouvez en apprendre davantage sur ce qui peut être fabriqué à partir de polyuréthane liquide dans la vidéo ci-dessous.

Technologie de production de moules en polyuréthane bricolage

Nous achetons des emballages en pierre artificielle idéals pour votre intérieur. Habituellement, les emballages sont conçus pour 1 mètre carré. Sur le bord de la planche de meuble en aggloméré, vous devez étaler un demi-carré de pierre.

Important: nous laissons des espaces entre les pierres, d'environ 1 à 1,5 cm.Ensuite, à l'aide de silicone, vous devez coller les carreaux de pierre sur la feuille d'aggloméré

Ensuite, en utilisant du silicone, vous devez coller les carreaux de pierre sur la feuille d'aggloméré.

Utilisez une garniture de dalle pour faire un support à 2 cm au-dessus du bord de la pierre. De plus, à l'aide de silicone sanitaire, isolez tous les joints, cela est nécessaire pour éviter les fuites de polyuréthane liquide. Pour obtenir la forme la plus uniforme, nivelez la surface avec le coffrage installé dessus. Pour un travail plus pratique, vous pouvez mettre le coffrage sur la table.

Ce n'est qu'après durcissement du silicone que le support et la pierre peuvent être recouverts d'un séparateur. Nous donnons au séparateur le temps de cristalliser et commençons à travailler avec du polyuréthane moulé par injection.

Ensuite, nous passons à la fabrication du moule. Pour ce faire, il est nécessaire de connecter deux morceaux de polyuréthane liquide. Une partie est orange et liquide, tandis que l'autre est incolore et plus épaisse. Nous mesurons la même quantité de liquide avec une balance et utilisons un mélangeur pour les mélanger soigneusement jusqu'à consistance lisse. Ensuite, versez-le dans le coffrage.

Important : assurez-vous que le liquide des bidons est mélangé dans des proportions égales. Verser la forme à ras bord et laisser durcir pendant environ 24 heures.

Idéal pour travailler avec des polymères au-dessus de la température ambiante zéro. Le polyuréthane n'a pas d'odeur particulière, mais il n'est toujours pas recommandé de le travailler à l'intérieur

Verser la forme à ras bord et laisser durcir pendant environ 24 heures. Idéal pour travailler avec des polymères au-dessus de la température ambiante zéro. Le polyuréthane n'a pas d'odeur particulière, mais il n'est toujours pas recommandé de le travailler à l'intérieur.

Après environ 24 heures à partir d'une masse gélatineuse, le polyuréthane se transformera en une forme stable pour la coulée de pierre artificielle.

Ensuite, vous devez démonter le coffrage lui-même, à l'aide d'un couteau de bureau, nous coupons les endroits de forte adhérence du silicone et du polyuréthane. Après avoir retiré le coffrage, détachez le moule de la table. Laisser sécher le moule, la surface qui n'a pas été en contact avec l'air peut être légèrement humide. Essuyez le moule et laissez reposer quelques heures jusqu'à ce que la surface soit complètement sèche. Ensuite, vous pouvez commencer à couler la pierre.

Types de polyuréthane liquide pour la fabrication de moules

Types de polyuréthane :

- coulée réfrigérée;

- coulée à chaud.

Le polyuréthane coulé à froid est le plus populaire car il ne nécessite pas de compétences particulières et d'équipement non budgétaire. Toutes les manipulations avec un tel polyuréthane peuvent être effectuées au sein d'une petite production ou à domicile.

Le polyuréthane coulé à chaud est couramment utilisé pour fabriquer des produits finis prêts à l'emploi. Il est également largement utilisé pour le traitement des surfaces et des joints. Contrairement au polyuréthane coulé à froid, un équipement spécial est nécessaire pour travailler avec son analogue.

Les principaux analogues du polyuréthane moulé par injection liquide sont le silicone et le formoplast.

Étapes de fabrication

- Création du projet de la future matrice. Il est nécessaire de recréer avec précision l'emplacement des sections;

- Crée une structure de coulée avec des murs autour du modèle. Le contreplaqué est parfait à ces fins ;

- Mélanger le matériau de moulage selon les instructions du fabricant ;

- Matériel de coulée. Le matériau est soigneusement versé dans le coin du moule pour permettre à la solution de s'écouler à travers le prototype afin de réduire les cloques.

Finition mécanique des polyuréthanes

La finition mécanique des polyuréthanes comprend :

- tournant. Les couteaux conçus pour le polyuréthane doivent avoir des barrières soigneusement affûtées et tranchantes. Lors du tournage de grandes pièces, la profondeur de la fraise doit être de 2 à 3 mm à l'avance et de 0,8 à 1 mm par tour. Il est nécessaire d'assurer le plus grand écart possible entre le polyuréthane et l'outil, les copeaux doivent se détacher comme un fil continu.

- affûtage. Utilisez une avance lente pour rendre la surface de ponçage plus lisse. La grande épaisseur de la couche enlevée peut conduire à la fonte de la surface de la pièce. La vitesse de rotation de la meule doit être de 2255-3255 tr/min. Parfois, le ponçage nécessite un liquide de refroidissement, l'eau fera très bien l'affaire. Un collecteur de pompe à poussière doit être présent sur le lieu de travail.

- forage. L'utilisation de forets hélicoïdaux à vitesse lente sera la meilleure solution. Utiliser un support dur pour éviter de déchirer le polyuréthane à la sortie du foret. Avance d'environ 0,5 mm par tour.

Technologie de production de mousse de polyuréthane

La production de mousse de polyuréthane n'est rien de plus que

mélange

isocyanate liquide et polyol. Dans ce cas, il est nécessaire d'observer la proportion.

Le résultat du mélange est un mélange mousseux et aéré qui

forme une mousse de polyuréthane lorsqu'elle est solidifiée. Pour la fabrication de produits de

Les PPU sont requis :

- Équipement.

- Matières premières.

- Pistolet à peinture.

- Lubrification.

Dans la production de mousse de polyuréthane, il ne faut pas oublier que le respect de toutes les

normes technologiques donne un produit de haute qualité, et leur violation conduit

au mariage. Les normes technologiques comprennent :

- Température de l'air intérieur.

- Température de la matière première.

- Respect du ratio normatif des composants des matières premières.

- Mélange de haute qualité des composants entre eux.

Dans ce cas, le régime de température joue l'un des rôles clés,

car aux indicateurs de basse température, la consommation de matières premières augmente et

la qualité même en mousse de polyuréthane. Elle peut aussi se refléter de différentes manières.

sur les produits finis.

Le mélange fini (mousse) est rempli dans les formulaires. Remplissez-les avec la méthode fill.

En utilisant la méthode de coulée, des panneaux d'isolation thermique peuvent être fabriqués,

coque pour l'isolation des tuyaux. Aussi en versant de la mousse de polyuréthane dans

les moules peuvent produire divers éléments décoratifs. Étant donné que le liquide

la mousse de polyuréthane est assez "collante", pour cela la forme doit être lubrifiée

huiles spéciales ou graisses silicones.

Production de mousse de polyuréthane par coulée

Pour cette méthode, il est important d'avoir l'équipement nécessaire, la disponibilité des composants pour la production de mousse de polyuréthane.Tout comme dans la méthode de pulvérisation, le mécanisme assure une alimentation continue et un mélange intensif du mélange.

La seule particularité est que la masse réactionnelle n'est pas fournie sous pression, mais est coulée dans des moules ou des cavités. Afin d'obtenir un bon produit en sortie, des mélanges à temps de moussage lent sont utilisés. Le plus souvent, le remplissage des éléments s'effectue en plusieurs étapes, par portions. Car il n'est pas toujours possible de calculer avec précision le volume de remplissage.

Remplissage PPU

Remplissage PPU

Particularités

Dans les années 40 du siècle dernier en Europe, après de longues expériences, un chimiste allemand nommé Bayer a synthétisé un matériau aux propriétés étonnantes. Le polymère a trouvé une utilisation généralisée après pas moins de 20 ans. Il a commencé à être utilisé dans de nombreuses branches de l'activité humaine.

Le produit contient également d'autres composants : réactifs, émulsifiants, polyesters. Et les additifs de catalyseurs et d'agents gonflants modifient complètement la structure du produit final. En termes de nombre de variantes, le polyuréthane dépasse les polymères tels que le PVC, le polystyrène et le polyéthylène.

Le polyuréthane peut se présenter sous plusieurs états possibles : dans un liquide à haut degré de viscosité, comme le caoutchouc mou, il peut être mou (caoutchouc mousse) et dur (plastique mousse). Il peut également avoir une élasticité élevée et faible, et peut être moussé comme une mousse de polyuréthane.

La couleur d'origine du polyuréthane est jaune-brun. Il est chimiquement inerte, résistant aux huiles, aux rayons ultraviolets, ainsi qu'aux influences environnementales agressives, aux champignons et aux bactéries. Le matériau a une faible toxicité.

Le polyuréthane dans aucune de ses manifestations ne perd ses caractéristiques même avec des fluctuations de température (de l'ordre de -60 à +80 degrés), donc ces produits servent les gens dans le Grand Nord et dans le désert. Soit dit en passant, par rapport au même caoutchouc, le polyuréthane n'est pas détruit par l'ozone.

Ses paramètres d'élasticité étonnants sont impressionnants - l'étirement du polyuréthane atteint 650% sans dommage significatif. Il pèse aussi un peu.

Et bien que le caoutchouc, le plastique et le métal soient considérés comme ses principaux concurrents, ils sont inférieurs au polyuréthane dans certaines caractéristiques.

- Le polyuréthane se caractérise par des coefficients d'élasticité élevés, une résistance à l'usure, vieillit plus lentement que le caoutchouc. Il tolère mieux les contraintes mécaniques, de plus, après toute déformation, il reprend rapidement sa forme initiale.

- En comparaison avec différents métaux, le polyuréthane est léger, résistant aux abrasifs. Et surtout, la production de polymères est beaucoup moins chère. Les pièces de machine en polyuréthane créent beaucoup moins de bruit.

- Le polyuréthane est supérieur au plastique lorsqu'il est utilisé par temps chaud ou froid ; il ne se fissure pas lorsqu'il est soumis à un impact.

En toute justice, il est nécessaire de dire quelques mots sur les faiblesses du polyuréthane. Le polymère est étanche à l'air et les pièces en mousse rétrécissent. Et il y a aussi une augmentation de la fragilité et de la dureté avec une exposition prolongée des produits au froid. Mais le plus gros inconvénient est la difficulté de recycler les produits polymères.

Production

Le polyuréthane est dérivé du polyol et de l'isocyanate, qui sont des produits de l'industrie pétrochimique. Pour obtenir certaines propriétés techniques, divers additifs leur sont ajoutés, c'est-à-dire que dans la production de polyuréthane en tant que matière première, il est nécessaire de prendre en compte son autre domaine d'application. C'est aujourd'hui le polymère le plus recherché au monde dans tous les grands segments industriels. Les matériaux étrangers et nationaux sont présentés sur le marché des polymères synthétiques.

Dans la fabrication de produits, des méthodes technologiques telles que la coulée, l'extrusion, le pressage, le coulage sont utilisées.

Application de polyuréthane moulé par injection

Polyuréthanes moulés par injection à deux composants Ils sont utilisés à diverses fins : de la fonte d'engrenages de mécanismes à la fabrication de bijoux.

Les bonnes performances des pièces réalisées dans de tels matériaux leur permettent d'être utilisées dans des conditions assez sévères. Ces pièces sont chimiquement résistantes, ont une bonne dureté et ténacité. Ils peuvent être:

- divers arbres, engrenages, poulies - en raison de leurs bonnes caractéristiques de résistance et de leur haute résistance à l'usure, ces pièces servent longtemps et de haute qualité;

- roues pour chargeuses et chariots : ces roues sont plus solides que celles en caoutchouc et peuvent fonctionner même avec de graves dommages à la bande de roulement ;

- rouleaux - par exemple, rouleaux de guidage et de support pour convoyeurs et bandes transporteuses ;

- courroies de transmission dentées, chenilles et chenilles - elles sont plus solides que le caoutchouc et durent plus longtemps;

- éléments d'étanchéité, amortisseurs, etc. - en raison de la résistance et de la résistance à l'usure plus élevées, il est tout à fait opportun de remplacer les pièces en caoutchouc par du polyuréthane. Dans ce cas, l'élasticité de la pièce reste au même niveau ;

- accouplements, bagues, pièces de roulement;

- divers revêtements protecteurs;

- canalisations - une excellente résistance chimique associée à une résistance mécanique permet de fabriquer à la fois des éléments de canalisation en une seule pièce et de protéger les canalisations de l'extérieur ou de l'intérieur.

Les propriétés des polyuréthanes bi-composants leur permettent d'être utilisés pour la fabrication de peintures et vernis et adhésifs. Ces vernis, peintures et adhésifs résistent aux intempéries, tiennent longtemps et fermement.

Le polyuréthane élastique liquide à deux composants est également populaire pour la fabrication de moules pour d'autres moulages, par exemple pour le moulage à partir de plâtre, de cire, de résines polyester, de béton, etc.

Les polyuréthanes sont également utilisés en médecine - ils sont utilisés pour fabriquer des prothèses dentaires amovibles. Vous pouvez également fabriquer divers bijoux à partir de polyuréthanes.

Même les sols autonivelants peuvent être fabriqués à partir de polyuréthane - ces sols sont très résistants à l'usure et durables.

Dans certains domaines, les pièces en polyuréthane sont même supérieures à l'acier dans un certain nombre de paramètres.

Dans le même temps, la facilité de fabrication de telles pièces permet de fabriquer à la fois des pièces complexes miniatures pesant jusqu'au gramme et des pièces moulées massives de 500 kilogrammes ou plus.

En général, quatre domaines d'application des mélanges de polyuréthane à deux composants peuvent être distingués :

- des pièces rigides et durables, où les polyuréthanes remplacent l'acier et d'autres métaux ;

- pièces élastiques - la haute élasticité des polymères et leur élasticité sont demandées ici;

- pièces résistantes aux influences agressives - haute résistance des polyuréthanes aux substances agressives ou aux influences abrasives;

- pièces qui absorbent l'énergie mécanique en raison de la friction interne élevée.

En pratique, un complexe de directions est souvent utilisé, car plusieurs qualités précieuses sont requises de plusieurs parties en même temps.

Applications

Les polyuréthanes de moulage par injection à deux composants sont utilisés pour une variété de tâches, de la coulée d'engrenages à la création de bijoux.

Les domaines d'utilisation particulièrement importants de ce matériau sont les suivants :

- équipements techniques de réfrigération (isolation froide et thermique des équipements de réfrigération commerciaux et des réfrigérateurs domestiques, congélateurs, entrepôts et installations de stockage des aliments);

- équipements frigorifiques de transport (isolation froide et thermique des groupes frigorifiques automobiles, wagons isothermes);

- construction d'installations civiles et industrielles rapidement érigées (propriétés d'isolation thermique et capacité de résister à la charge des polyuréthanes rigides dans la structure des panneaux sandwich);

- construction et révision de bâtiments résidentiels, maisons privées, hôtels particuliers (isolation des murs extérieurs, isolation des éléments de structures de toiture, ouvertures de fenêtres, portes, etc.);

- construction civile industrielle (isolation extérieure et protection du toit contre l'humidité par une méthode de pulvérisation de polyuréthane rigide);

- pipelines (isolation thermique des oléoducs, isolation thermique des tuyaux d'un environnement à basse température dans les entreprises chimiques en versant sous un tubage installé à l'avance);

- réseaux de chaleur des villes, villages, etc. (isolation thermique au moyen de conduites d'eau chaude en polyuréthane rigides lors d'une nouvelle installation ou lors de la révision selon diverses méthodes technologiques : pulvérisation et coulage) ;

- génie électrique et radio (conférer une résistance au vent à divers appareils électriques, imperméabiliser les contacts avec de bonnes caractéristiques diélectriques des polyuréthanes structurels rigides);

- industrie automobile (éléments moulés du design intérieur d'une voiture à base de polyuréthanes thermoplastiques, semi-rigides, élastiques et intégraux);

- fabrication de meubles (création de meubles rembourrés en caoutchouc mousse (mousse de polyuréthane élastique), éléments décoratifs et de carrosserie en PU dur, vernis, enduits, adhésifs, etc.);

- industrie textile (production de similicuir, de tissus composites en mousse de polyuréthane, etc.) ;

- l'industrie aéronautique et la construction de wagons (produits en mousse de polyuréthane souple à haute résistance au feu, fabriqués par moulage, isolation phonique et thermique à base de types spécialisés de PU) ;

- l'industrie de la construction mécanique (produits de marques thermoplastiques et spécialisées dans les mousses de polyuréthane).

Les propriétés des PU bi-composants permettent de les utiliser pour la fabrication de vernis, peintures, colles. Ces peintures, vernis et adhésifs sont stables aux influences atmosphériques, tiennent fermement et longtemps.

Un polyuréthane élastique liquide à 2 composants est également demandé pour la création de moules pour la coulée, par exemple pour la coulée à partir de béton, de résines polyester, de cire, de plâtre, etc.

Les polyuréthanes sont également utilisés en médecine - ils sont utilisés pour fabriquer des prothèses dentaires amovibles. De plus, vous pouvez créer toutes sortes de bijoux en PU.

Dans certains domaines, les produits PU sont supérieurs dans un certain nombre de caractéristiques, même par rapport à l'acier.

Dans le même temps, la simplicité de création de ces produits permet de créer à la fois des composants miniatures ne pesant pas plus d'un gramme et des pièces moulées volumineuses de 500 kilogrammes ou plus.

Au total, on distingue 4 directions d'utilisation des mélanges PU à 2 composants :

- des produits solides et rigides, où le PU remplace l'acier et d'autres alliages ;

- produits élastiques - une plasticité élevée des polymères et leur flexibilité sont nécessaires ici;

- produits résistants aux agressions - grande stabilité du PU aux substances agressives ou aux influences abrasives ;

- produits qui absorbent l'énergie mécanique grâce à une viscosité élevée.

Équipement technique pour la pulvérisation de PPU

Pour la pulvérisation, utilisez du matériel

qui automatiquement

dosages deux composants. De plus, un tel équipement

équipé d'une chambre de mélange dans laquelle il est intensément mélangé

matières premières. Dans l'équipement de pulvérisation, mousse de polyuréthane en pulvérisation

le pistolet est alimenté sous pression

Aussi, il n'est pas sans importance que l'équipement

pour la pulvérisation de mousse PU a été équipé d'une fonction de contrôle de la vitesse. Donc

vous pouvez donc régler l'intensité de l'application

matériau calorifuge sur la surface à isoler

À

des travaux d'isolation par l'extérieur ont été réalisés toute l'année, la pulvérisation

l'unité doit être équipée de ballons de chauffage automatiques

Composants. De plus, une fonction de chauffage par flux des matières premières est requise. Pour

l'équipement de pulvérisation se caractérise par une faible productivité

(1-3kg/min).

La principale différence entre les deux

types d'équipements (pour la pulvérisation et le versement)

est que l'équipement de remplissage a d'excellentes performances

productivité (à partir de 10 kg/min). De telles installations sont équipées d'une minuterie,

qui sont automatiquement désactivés lorsque vous avez terminé de remplir un certain

quantité. Cette fonctionnalité vous aidera à utiliser les matières premières de manière rationnelle et

éviter les défauts de fabrication. Selon certains rapports, l'installation

équipé d'une minuterie vous permet d'économiser jusqu'à 40% des matières premières consommées.

La production de mousse de polyuréthane nécessite le respect de toutes les règles de sécurité

Le processus de fabrication de la mousse PU est un type dangereux

travaux. Après tout, les matières premières pour la production peuvent provoquer une irritation de la peau et

muqueuses. Lorsqu'il est pulvérisé dans l'air, un précipité se forme avec

composants qui se déposent sur les vêtements et les véhicules à proximité

ou d'autres éléments ne peuvent être retirés que mécaniquement. Exactement

par conséquent, une personne qui travaille directement avec la pulvérisation ou

verser la mousse de polyuréthane doit être dans une combinaison de protection, respiratoire

masque et lunettes. Il existe plusieurs règles lorsque vous travaillez avec la pulvérisation:

- il est interdit de pulvériser de la mousse de polyuréthane dans

locaux fermés, à condition que des personnes s'y trouvent

costumes, ainsi qu'en présence d'animaux; - lors de la pulvérisation de PPU, il est nécessaire de s'assurer qu'il n'y a pas

centres d'incendie à ciel ouvert; - il est interdit de brûler les restes de composants et de mélanges;

- le personnel travaillant doit être protégé par des vêtements spéciaux,

masque et lunettes.

Verser les restes des composants mélangés dans les égouts

interdit. Tous les composants en mousse de polyuréthane non recyclés

doivent être envoyés pour élimination dans des décharges spécialisées. Si

néanmoins, dans la production, il y a eu une fuite de substances toxiques, une flaque

saupoudrer de sciure de bois. Eh bien, après

la mousse de polyuréthane durcira complètement, elle deviendra sans danger pour

humain et pour l'environnement.

La salle, qui est équipée pour couler la mousse de polyuréthane,

doit avoir un excellent système de ventilation. En effet, dans la production de mousse de polyuréthane

certains éléments toxiques sont libérés qui, au contact de

divisé en air sûr. La production elle-même n'est pas

nuire à l'environnement si toutes les règles de sécurité sont respectées.

Avantages des produits en polyuréthane par rapport aux plastiques

Le polyuréthane confère au produit ses propres caractéristiques :

- déformation élastique;

- résistance à l'abrasion;

- suppression du bruit des mécanismes pendant le fonctionnement;

- faible coût des travaux préparatoires de production;

- préservation de l'élasticité à basse température;

- résistance aux courants froids;

- résistance au choc.

Avantages du passage au polyuréthane pour la suspension automobile

Depuis plus de 20 ans, les amortisseurs, bagues et coussins en polyuréthane sont utilisés dans la construction de suspensions de voitures, ce qui permet d'obtenir une excellente qualité par rapport au caoutchouc. Mais le coût de telles pièces est plus cher.

Par conséquent, la principale application du polyuréthane est le réglage des suspensions des voitures blindées, des SUV et des modèles sportifs.

Quels sont les avantages inhérents au polyuréthane?

L'utilisation d'un tel matériau dans les suspensions et les transmissions, dans toutes les conditions de fonctionnement, crée une préservation de la forme de la suspension et une tenue de route contrôlée du véhicule. La conduite est agréable et fluide.

Remplacement des produits en caoutchouc par des analogues en polyuréthane Le problème de l'usure rapide des pièces en caoutchouc d'origine est résolu de manière radicale.

Les indicateurs de stabilité des suspensions pour l'eau douce et de mer, les huiles, l'essence, les alcalis, les acides, les produits chimiques pour le traitement des routes d'hiver sont en augmentation.

Préservation à long terme de l'élasticité dans un énorme écart de températures de fonctionnement, résistance à la déformation sous charges de puissance, pelage et congélation, par rapport au caoutchouc.

Lors d'une charge de choc, le retour n'est que de 30 à 35 % de l'énergie reçue, les 70 % principaux - se transforment en chaleur et se dissipent (chaque silent bloc est un amortisseur).

Comparaison des propriétés physiques et mécaniques du polyuréthane et du caoutchouc

|

Nom de l'indicateur |

Valeur pour le polyuréthane |

Valeur pour le caoutchouc |

|

Dureté Shore (Sh), échelle A |

20-98* |

64-78 |

|

Allongement à la rupture (%) |

54 |

202 |

|

Module de traction 100% |

29 |

13 |

|

Résistance à la traction admissible (kg/cm²) |

311 |

116 |

|

Élasticité de rebond (%) |

40 |

29 |

|

Le coefficient de résistance au gel pour la récupération élastique après compression à une température de moins 50 degrés Celsius |

0,46 |

0,23 |

|

Résistance à la déchirure (méthode C) N/mm |

59 |

21 |

|

Résistance à l'abrasion |

11 |

2 |

* Ce paramètre peut être ajusté pendant la production à votre discrétion.

Bénéfices économiques

La durée de vie, en moyenne, des charnières en caoutchouc de haute qualité lors de travaux difficiles de la voiture est de 8 mois à un an. Si du polyuréthane est utilisé dans la suspension, cette période est multipliée par 5, ce qui signifie qu'à un prix égal au coût de "l'original" en caoutchouc, des économies importantes sont réalisées sur les réparations automobiles. Si vous devez changer toute la structure du silent bloc, complet avec un amortisseur, une tige, un levier, il est encore moins cher de fabriquer des produits polymères sur mesure.

Technologie de fabrication de pièces

La production de pièces en polyuréthane s'effectue de plusieurs manières. Il existe différentes technologies : coulée, extrusion, pressage et coulée.

Le casting est de loin le plus courant. Les fabricants utilisent cette technologie pour créer une variété de pièces. La méthode de coulée est populaire en raison du bon marché des moules. En conséquence, le produit résultant se distingue par son prix bas.

À l'aide de la coulée rotative, de grandes surfaces ou des pièces cylindriques sont recouvertes de matières premières en polyuréthane. À l'aide d'équipements informatisés, un tel polymère est appliqué à un arbre qui tourne. Le processus se déroule sans chauffage, il ne reste pratiquement aucun déchet.

Avec la coulée libre, il est possible de créer des formes plus complexes. Il utilise également un contrôle informatisé. Les matières premières sont introduites dans le moule sous un contrôle minutieux du dosage, de la température et de la pression. Les produits sont de haute qualité. Il utilise des moules en silicone, à l'aide de cette technologie, des séries principalement limitées de pièces sont créées. Parmi les avantages figurent la vitesse de production et le faible coût du produit en conséquence.

L'utilisation du moulage par injection accélère considérablement la production elle-même - cette technologie est nécessaire pour la fabrication de grands lots de produits.

Équipement pour la production de mousse de polyuréthane

Pour choisir un appareil pour la fabrication de caoutchouc mousse, il est important d'avoir une idée du type de matériau nécessaire au travail. La mousse de polyuréthane est :

- Dur. Matériau avec une structure poreuse cachée. N'absorbe pas l'humidité, convient pour l'imperméabilisation. Il est utilisé comme isolant dans l'industrie de la construction

- Doux, élastique. Il a une structure poreuse ouverte, en raison de laquelle il est le plus souvent utilisé dans la production d'éponges, de débarbouillettes, de mastic pour meubles, etc.

L'équipement de production doit être de haute qualité et résistant à l'usure. L'équipement typique du dispositif de fabrication de PPU comprend les ensembles d'équipement suivants :

- Machine de génération de mousse;

- Broyeur et dispositif de mélange de matières premières;

- Distributeur;

- Unité de formation de produits ;

- Machine automatique de fabrication de mousse de polyuréthane, qui permet de couper en parties du matériau fini;

- Machine d'emballage;

- Appareils de recyclage des déchets pour leur réutilisation dans la production.

La fabrication de formulations aux fonctions avancées nécessite des capacités d'équipement supplémentaires - régulation du rapport de portion des matières premières. Le fonctionnement des appareils nécessite la présence d'air comprimé, car il est effectué sous pression

Ce point est important à considérer lors du choix. Il existe des unités basse et haute pression, en fonction du volume de production prévu

Plus la tête est haute, plus le rendement est élevé.

Complexe de remplissage basse pression

Complexe de remplissage basse pression