Préparation du bois pour la production de contreplaqué

Du bois de haute qualité est utilisé pour la production de contreplaqué. La présence de défauts importants - noueux, de stratification croisée et surtout la présence de fissures d'origines diverses réduisent fortement la qualité du placage et son rendement. Les grumes utilisées pour la production de contreplaqué sont coupées en morceaux appelés blocs. La coupe est effectuée sur des scies circulaires ou manuellement avec des scies électriques. Le sciage enlève une partie du bois défectueux. La longueur des blocs est égale à la longueur du placage à obtenir. L'écorce et le liber sont retirés des churaks. Ce processus s'appelle l'écorçage.

Pour donner de la douceur au bois, afin de réduire les dommages au placage lors de sa coupe, il est trempé dans des bassins spéciaux avec de l'eau chaude ou chauffé dans des autoclaves. Les piscines de production peuvent être intérieures et extérieures. Dans les piscines extérieures, les churaks sont cuits par cycles. Dans des conteneurs couverts, les matières premières sont traitées en continu (traitement de type continu). De plus, pour la cuisson à la vapeur du bois, des fosses de cuisson sont parfois utilisées, où de la vapeur chaude est fournie.

Investissement dans l'entreprise de contreplaqué

Bien sûr, cela variera dans chaque situation spécifique. Cependant, essayons de calculer l'investissement approximatif.

Envisagez la possibilité d'organiser la production de contreplaqué FC :

- Pour la fabrication de mètres cubes. nous avons besoin de 1,5 à 1,8 mètres cubes d'un tel matériau. bouleau.

- Le coût des matières premières sera d'environ 2 000 roubles.

- Avec un recrutement minimum de personnel et d'équipement, notre atelier produira 45-50 mètres cubes. contreplaqué pendant un mois.

- Dans ce cas, les investissements mensuels seront :

Ainsi, nous avons examiné en détail la production de contreplaqué: étapes de fabrication, besoins en matières premières et produits, et avons également établi une liste de prix approximative pour le coût des équipements.

En général, avec une charge de travail moyenne de production, le retour sur investissement d'une telle entreprise est d'au moins 1,5 an.

... N'oubliez pas que les fonds pour démarrer la production du matériel peuvent être obtenus auprès d'un sponsor intéressé. L'essentiel est de lui fournir un plan financier clair pour le développement de l'entreprise, élaboré avec un économiste professionnel.

Quels types de contreplaqué existe-t-il ?

L'entrepreneur devra décider quel type de matériau de construction il produira :

| Construction | Il est fabriqué à l'aide d'adhésifs à haute résistance à l'eau des marques FSF et FK. Il peut être poncé ou non poli.

Le contreplaqué de construction est principalement produit en grandes feuilles de 2440 x 1220 mm, avec une épaisseur de 8 à 19 mm. Il est destiné à la construction de panneaux préfabriqués, de charpentes et de structures mobiles, utilisés dans la construction automobile et pour la construction de maisons en bois. |

| Aviation | Il est fait de placage de bouleau mince de haute qualité et est utilisé pour la fabrication d'avions légers, d'instruments de musique. |

| Bakélisé | Il est fabriqué en collant des feuilles de placage de bouleau décortiqué avec une direction mutuellement perpendiculaire des fibres dans des couches adjacentes de résines phénol-formaldéhyde.

Il existe différentes marques, selon la colle utilisée et le mode d'application : FSB, FBS1 (les couches extérieures sont imprégnées d'une résine hydrosoluble), FBV et FBV1 (les couches extérieures sont imprégnées d'une résine hydrosoluble, et une résine soluble dans l'alcool est appliquée sur les couches internes). Produit sous haute pression, haute résistance. |

Applications de contreplaqué

C'est un matériau polyvalent qui trouve une application à la fois dans les environnements professionnels et dans les ménages. Le plus gros volume de contreplaqué est peut-être utilisé dans la construction et la production de meubles.À la maison, ces feuilles peuvent être utilisées dans la décoration intérieure, la décoration intérieure et les besoins ménagers. La production industrielle de contreplaqués aux qualités techniques et physiques améliorées nous permet de proposer des produits décents pour la construction automobile et ferroviaire. Encore une fois, la popularité de ce matériau est due à son faible coût et à ses propriétés de performance décentes. Le contreplaqué n'est pas aussi résistant que le métal et la fibre de verre, mais il est plus attrayant dans le contexte des produits de rasage du bois. La seule limitation sérieuse à l'utilisation de telles feuilles est la présence de mélanges adhésifs chimiquement dangereux dans la structure. C'est-à-dire que nous ne parlons pas non plus de propreté environnementale.

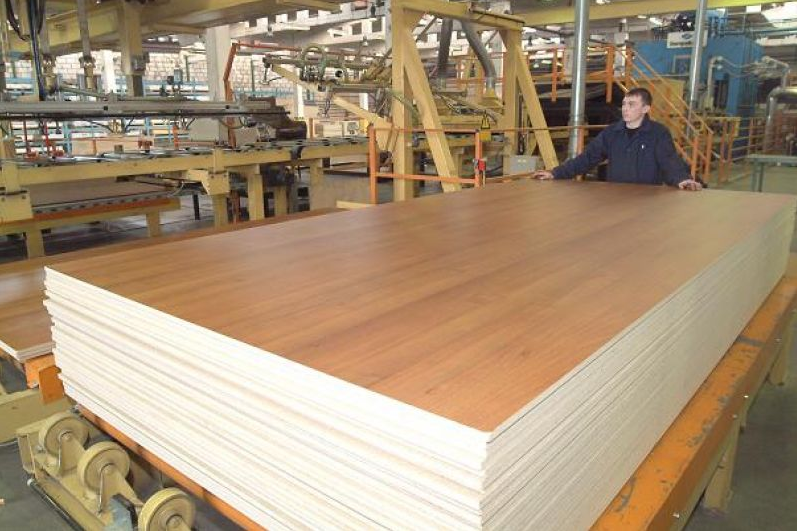

Fabrication de contreplaqué

Le contreplaqué est un matériau de construction de haute qualité qui a de nombreuses couches, il est également appelé d'une autre manière - panneau lamellé-collé.

Le contreplaqué est fait de placage dont le nombre de couches n'est souvent pas pair, c'est-à-dire de trois couches ou plus.

Afin de créer un matériau très résistant, les couches de placage sont superposées les unes aux autres strictement perpendiculairement, de sorte que les couches de bois adhèrent le plus possible les unes aux autres.

Applications:

- en construction;

- pour les produits isolants en électrotechnique;

- dans diverses industries aéronautiques;

- pour la production de meubles (aggloméré);

- dans la construction navale.

Équipement pour la production de contreplaqué

La production de matières premières, comme le contreplaqué lui-même, est un processus de haute technologie. Et le matériel utilisé dans une telle production doit être de très haute qualité et de haute technologie. Il convient également de noter que les spécialistes et les travailleurs d'une production aussi complexe doivent être des spécialistes qualifiés.

Les équipements de production de contreplaqué de haute qualité peuvent fournir la capacité, la fabrication et la production de produits de haute qualité et durables qui répondent à la demande des consommateurs sur le marché des matériaux de construction.

Parlant plus précisément des équipements nécessaires à la production, il convient de noter ici que le nombre d'équipements de production est très important et varié.

L'équipement requis comprend :

- diverses machines, tant pour le traitement du placage que pour le traitement final des feuilles de contreplaqué;

- équipement pour appliquer de la colle et coller des feuilles de placage finies;

- un équipement pour faire mousser initialement la suspension adhésive;

- colleuse;

- mécanisme pour un empilement clair et correct des feuilles;

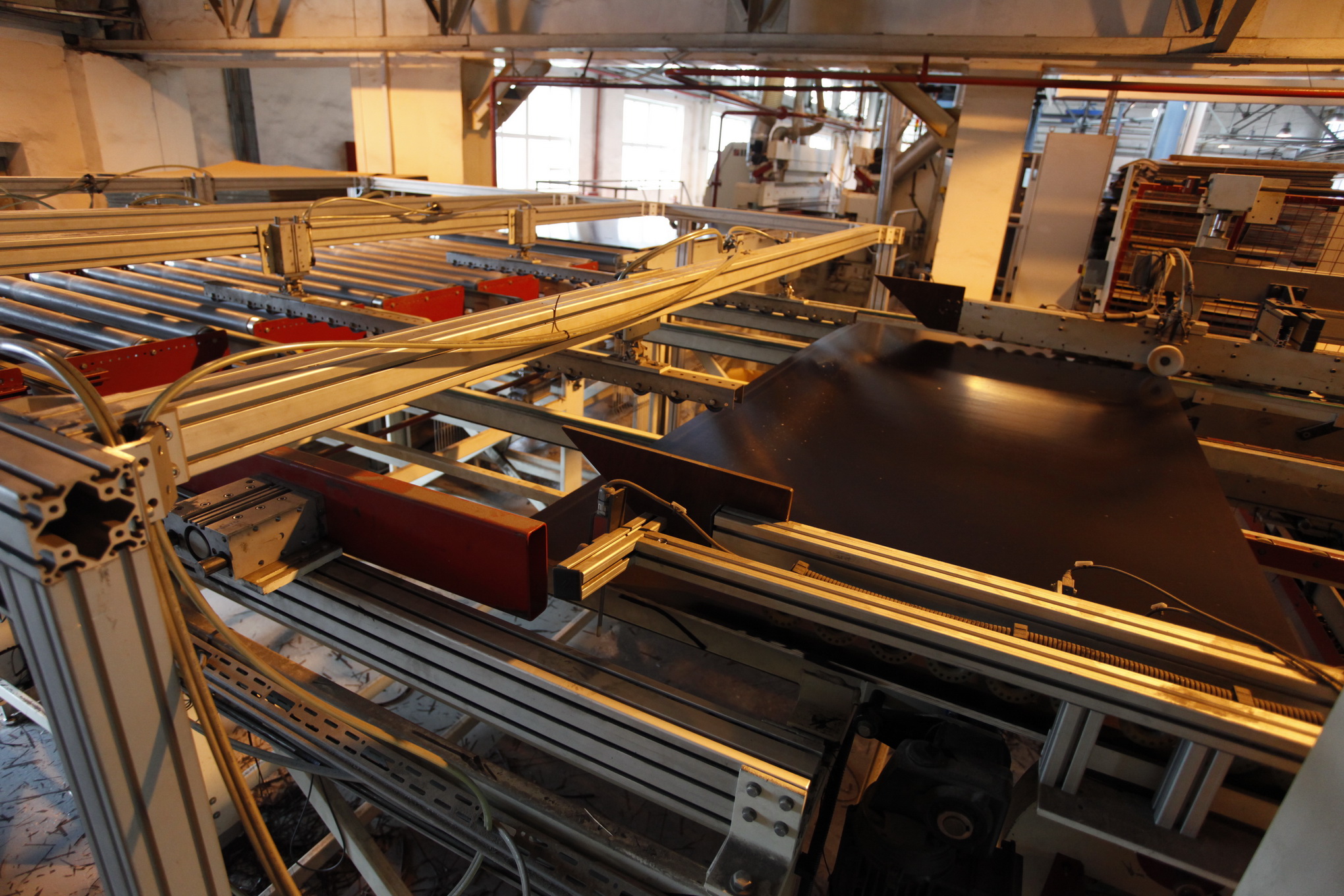

- un mécanisme pour amener les feuilles de placage et de contreplaqué à la ligne de traitement ;

- mécanisme de quasi-presse;

- Rectifieuses;

- concasseur;

- machine à déchets.

En conséquence, il faut dire que même la fabrication de cet équipement est un processus assez difficile, et la fabrication de placage et de contreplaqué l'est encore plus.

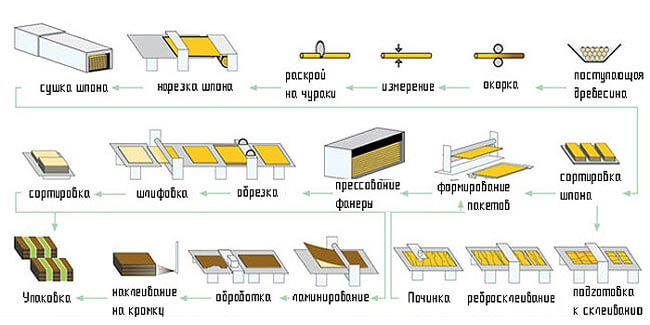

Technologie de production de contreplaqué

Initialement, les logs obtenus sont divisés en blocs. La longueur des blocs est généralement approximativement égale à la longueur du futur placage à partir duquel les feuilles de contreplaqué sont pliées.

Les churaks sont coupés sur des machines spéciales et cuits à la vapeur dans des récipients spéciaux avec de l'eau chaude collectée pour cela, afin de donner aux churaks élasticité et douceur.

L'eau chaude est utilisée pour empêcher le bois de s'effriter à moitié et de s'effriter.

Pour fabriquer du contreplaqué de haute qualité, le placage est utilisé avec une teneur en humidité ne dépassant pas 6%. Pour obtenir un placage d'une telle humidité, il est bien séché dans divers appareils spéciaux, puis divisé en différentes variétés, selon le principe de la présence de nœuds, de processus qui n'ont pas été éliminés lors du traitement et d'autres défauts divers.

Pour améliorer la qualité du placage produit et traité, la normalisation de la taille du placage est nécessaire. Pour ce faire, certaines feuilles de placage sont traitées manuellement, c'est-à-dire qu'elles éliminent divers défauts, nœuds, processus et sont scellées avec des patchs de placage qui nivellent la feuille et améliorent sa qualité et son grade. Tout cela se fait au moyen de diverses machines.

Après ces manipulations et ce contrôle de qualité, le placage nécessite un traitement et un conditionnement, et ce n'est qu'après tout cela qu'il entre dans l'atelier, qui colle les feuilles, créant du contreplaqué.

Ensuite, le contreplaqué fini est placé dans des sacs d'emballage et transporté.

Une fois le contreplaqué traité et collé sur des machines, avant d'être emballé, il est traité sur des scies circulaires, qui coupent les parties excédentaires des feuilles de contreplaqué finies à la taille requise.

Les meilleures qualités sont broyées et traitées sur un broyeur spécial ou tout autre équipement disponible. Le contreplaqué qui s'est prêté au meulage a une plus grande résistance et résistance à l'usure, ainsi que moins sensible à divers dommages mécaniques et techniques. Un tel contreplaqué fini est appelé calibré.

Après tous ces traitements et ponçages, le contreplaqué est emballé et marqué pour l'expédition et la livraison au client.

Production de contreplaqué par étapes

<? php if (! is_single (array (1040, 14160))) {??> <? php} ??> Première étape

en production - il s'agit de la première transformation du bois (généralement de conifères), qui doit être mesuré et coupé en barres. L'arbre est exposé à la vapeur ou placé dans une piscine d'eau chaude (environ 40 degrés Celsius). Cela augmente la plasticité du matériau.

Seconde phase

- enlèvement de l'écorce du bois. L'écorce est un sous-produit du processus de fabrication, mais elle est généralement broyée et pressée en panneaux de particules.

Troisième étape

production - sciage en morceaux de 1,3 à 1,6 m de long, appelés "churakami".

Quatrième étape

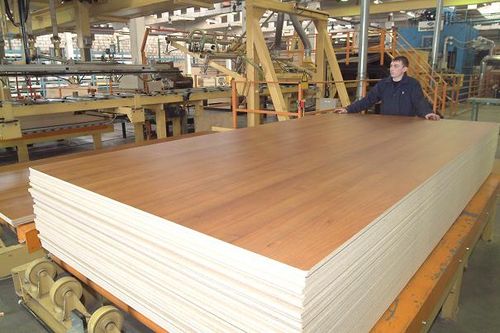

production - sciage circulaire de bloc par diamètre. En conséquence, nous obtenons une feuille de bois qui porte le nom de "placage". Le placage est coupé à la taille requise et séché en piles sous l'influence d'un courant d'air chaud.

Processus d'épluchage du placage de bouleau dans une usine de contreplaqué.

Cinquième étape

dans la fabrication du matériau - vérification du séchage du placage. Il s'agit d'une étape obligatoire car le bois brut ne peut pas être utilisé pour fabriquer du contreplaqué. Les feuilles brutes sont éliminées ou envoyées pour un nouveau séchage à l'air chaud. Les placages sont pressés, polis et envoyés à l'étape de traitement suivante.

Sixième étape

- des bandes de bois sont collées en feuilles, qui sont ensuite coupées à la taille requise et laminées.

Travaux finaux :

tri, traitement de bord et emballage.

Liste des exigences qui doivent être prises en compte lors de la production d'un matériau.

<?php if (! is_single (array(1040, 14160))) { ??><?php } ??>

| 1. | Pour la fabrication des couches extérieures de contreplaqué, le placage de bois dur est utilisé: bouleau, aulne, érable, orme, hêtre, tremble, peuplier, tilleul. Pour les couches intérieures, en plus de celles mentionnées, des placages de conifères sont également utilisés : pin, épicéa, sapin, mélèze et cèdre. |

| 2. | Les inserts de placage doivent s'adapter à la surface, adhérer fermement et correspondre au grain du contreplaqué extérieur dans le sens du grain. Pour le grade II, les inserts doivent correspondre à la couleur du bois. |

| 3. | |

| 4. | Les mastics doivent être assortis à la couleur du bois de ce type, assurer l'adhérence des matériaux de parement, ne pas s'effriter lors de l'usinage et du pliage du contreplaqué et ne pas se fissurer. |

| 5. | Le contreplaqué doit être formé en paquets ne pesant pas plus de 1 500 kg séparément par essence, marque, qualité, classe d'émission, type de traitement de surface et dimension. |

| 6. | La qualité et les dimensions des feuilles de contreplaqué sont vérifiées par inspection aléatoire. Il est permis, après accord entre le fabricant et le consommateur, d'effectuer un contrôle complet. |

| 7. | La résistance ultime au cisaillement le long de la couche adhésive, la résistance ultime à la flexion statique des fibres des couches externes, la résistance ultime à la traction le long des fibres sont contrôlées pour chaque qualité, épaisseur et couche de contreplaqué au moins une fois par mois.

Le contrôle est autorisé pour chaque lot par accord entre le fabricant et le consommateur. Pour ce faire, sélectionnez 0,1% des feuilles du lot, mais pas moins d'une feuille. |

| 8. | La longueur et la largeur du contreplaqué sont mesurées en deux points parallèles aux bords à une distance d'au moins 100 mm avec un ruban à mesurer en métal conforme à GOST 7502 avec une erreur de 1 mm. La moyenne arithmétique des résultats de deux mesures est prise comme la longueur réelle (largeur) de la feuille.

L'épaisseur est mesurée à une distance d'au moins 25 mm des bords et au milieu de chaque côté de la feuille avec une jauge d'épaisseur conforme à GOST 11358 ou un micromètre conforme à GOST 6507 avec une valeur de graduation ne dépassant pas 0,1 mm. |

La production de matériaux de construction est réglementée par GOST 3916.1-96

Aider

Si l'article est lu par des experts, une connaissance plus approfondie de la fabrication du contreplaqué peut être obtenue de ma part si vous demandez conseil.

De plus, je peux organiser la fourniture de matériel et vendre votre matériel.

Souvent, les fabricants de contreplaqué mettent en place leur propre production de résine de cuisson dans leur production. Cela vous permet de réduire le coût de la résine de 3 à 6 roubles. J'ai écrit dans mon nouveau livre comment organiser tout cela, donné des informations très détaillées sur la façon de cuire la résine et quel équipement est nécessaire pour cela. La résine convient aussi bien au contreplaqué qu'à d'autres panneaux à base de bois et même aux poutres de sciure de bois. En savoir plus sur le livre dans la section "LIVRES".

Bonne chance et à bientôt !

Technologie de fabrication de contreplaqué

Comme il ressort déjà clairement de ce qui précède, la technologie de fabrication de contreplaqué à l'usine se compose de plusieurs étapes. Regardons de plus près comment le contreplaqué est fabriqué à l'usine.

- Préparation initiale des journaux. Les matières premières sont sélectionnées pour la production de contreplaqué. Les normes de sélection sont fixées dans GOST 9462-88. Les grumes livrées à l'usine de menuiserie sont écorcées, coupées à la longueur requise - en fonction de la largeur de feuille spécifiée, puis trempées dans l'eau chaude pendant un certain temps - et traitées hydrothermiquement.

- Peeling. Les bûches préparées sont coupées en fines feuilles de placage à l'aide d'une machine à éplucher. L'épaisseur des plaques de placage est de 1,5 à 1,8 mm. Le principe de fonctionnement de la machine à éplucher est identique à celui d'un taille-crayon. Seule la lame de l'affûteur est fixée à un angle et dans la machine à éplucher - droite. La lame de la machine est placée tangentiellement aux anneaux d'arbre de la bûche. D'ailleurs, notre compatriote est aussi l'inventeur de la machine à éplucher. Le professeur Fisher l'a inventé en 1819.

- Couper, trier, réparer. Le placage résultant est découpé en feuilles d'une certaine taille. Ensuite, le placage résultant est trié. Ce ne sont pas seulement les feuilles de placage solides qui sont impliquées. Les plaques d'une largeur d'au moins 490 mm conviennent à la production. Les pièces non solides sont collées ensemble et nervurées. Les feuilles ainsi réparées sont utilisées pour fabriquer les couches intérieures de la feuille de contreplaqué.

- Séchage. Les feuilles triées sont séchées dans une chambre spéciale.

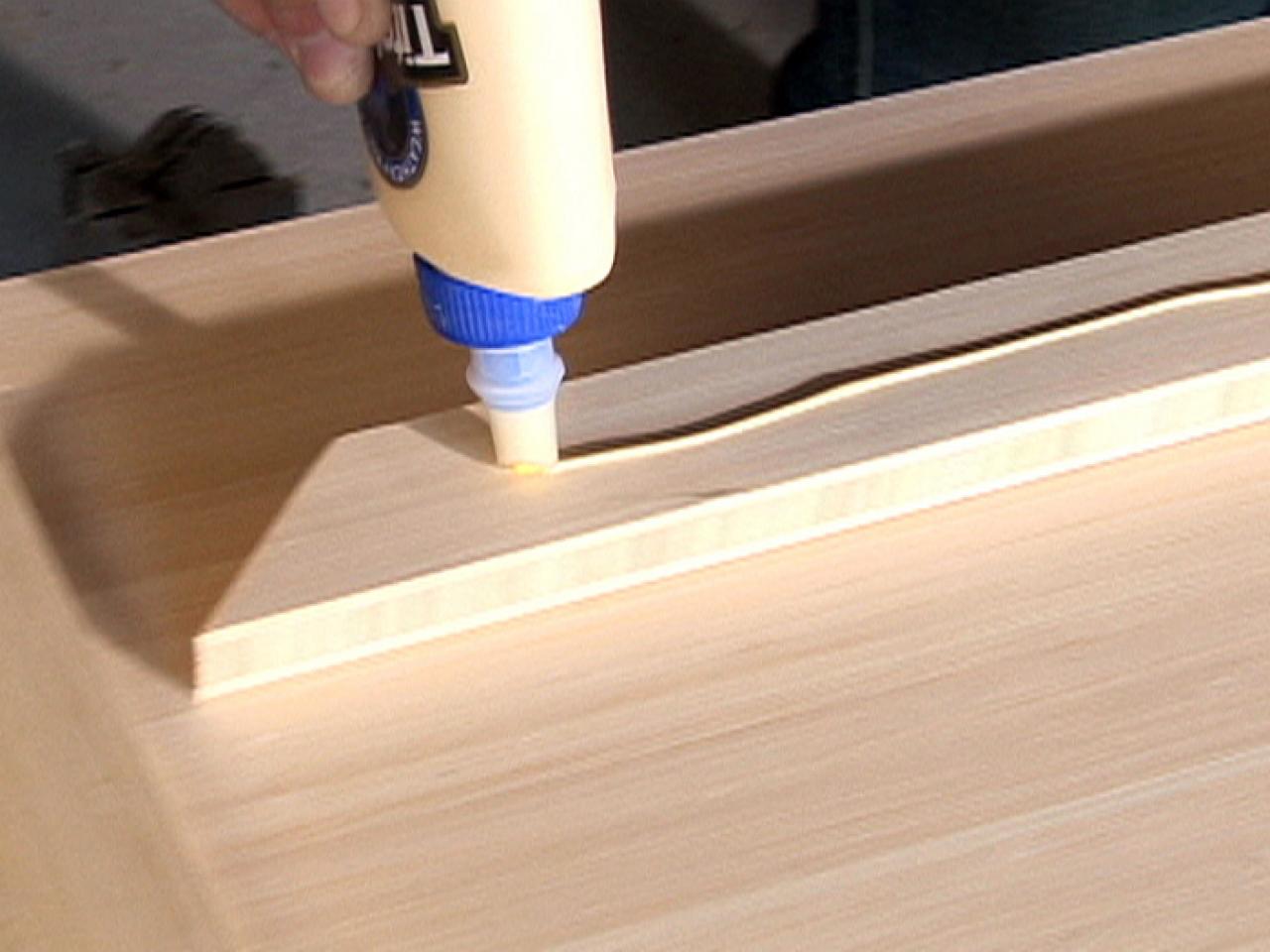

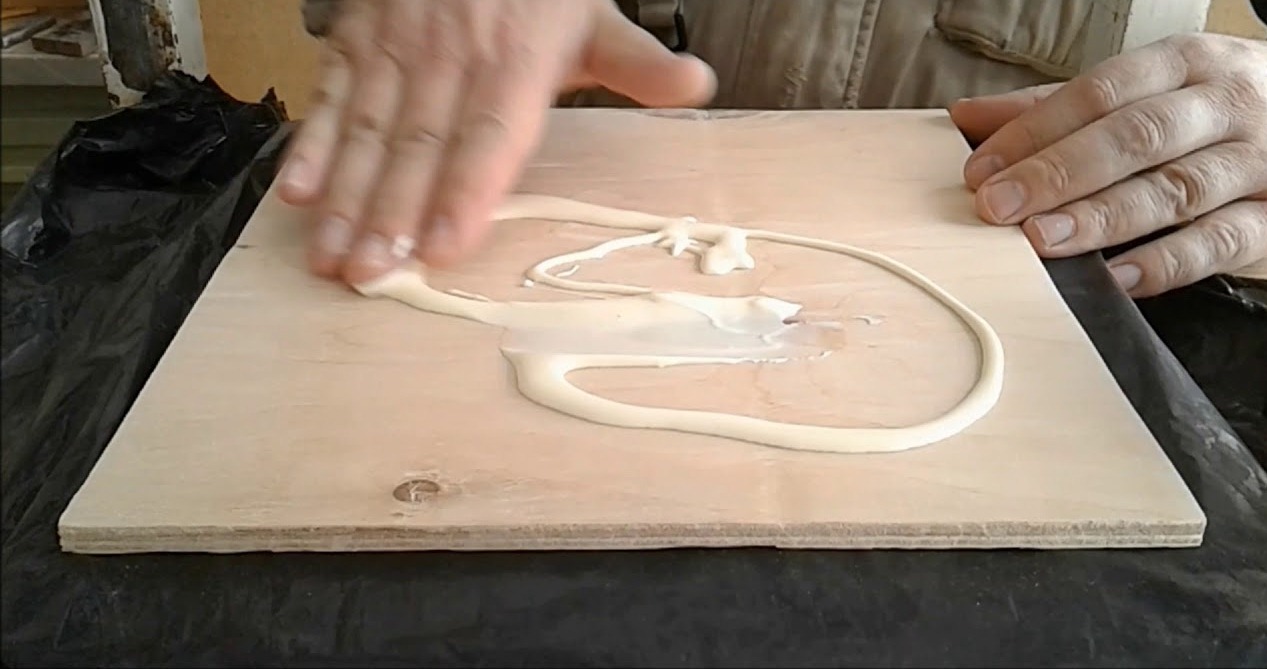

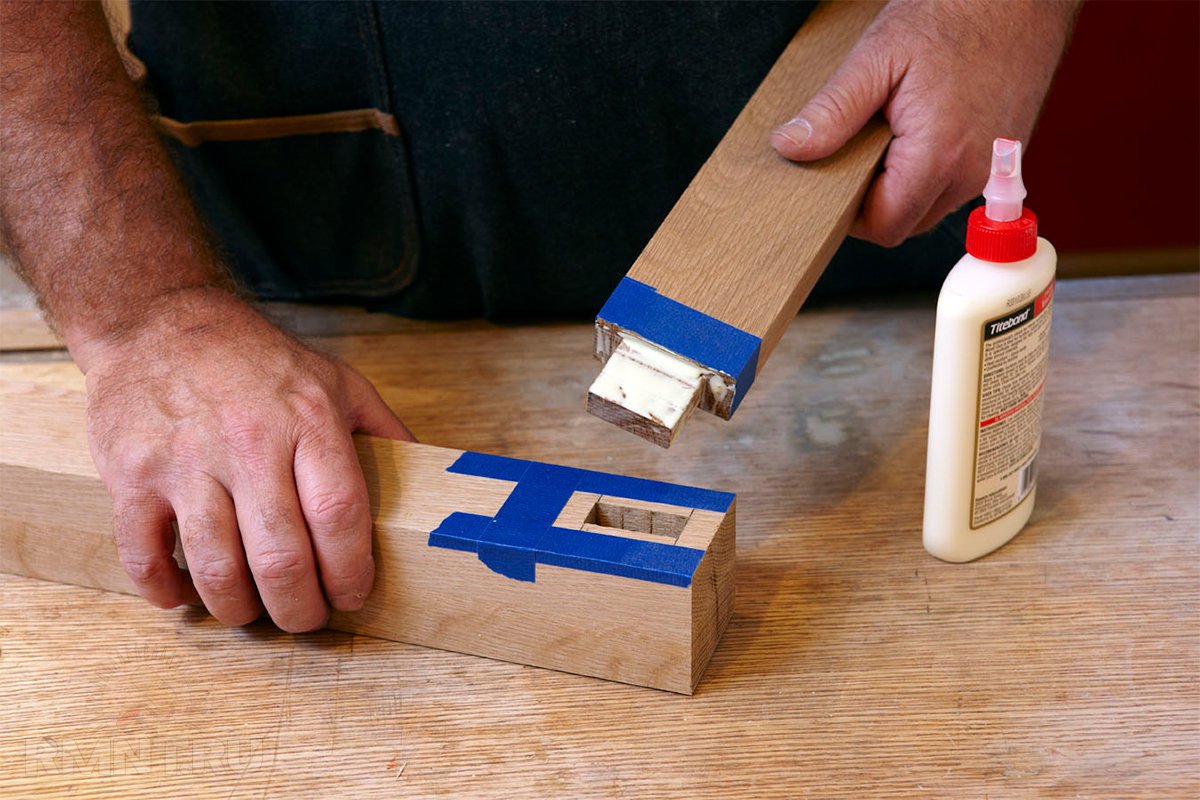

- Collage. Les feuilles finies sont collées ensemble, tandis que les plaques de placage sont positionnées de manière à ce que les fibres de bois de la couche suivante soient perpendiculaires aux fibres de bois de la précédente. Cette méthode donne de la résistance à la feuille de contreplaqué. Le nombre de couches dépend de l'épaisseur de tôle spécifiée. Pour le collage, une composition adhésive est utilisée, dont la recette est tenue secrète par chaque fabricant. Les feuilles de placage avec la colle appliquée sont rassemblées dans des emballages, puis l'étape de pressage à froid a lieu. Après cela, les feuilles sont encore pressées à chaud.

- Recadrage et marquage. Les feuilles finies sont coupées sur mesure, triées et marquées en fonction de la qualité et de la marque.

Qualités et marques de contreplaqué

Le contreplaqué est fabriqué à partir de bois résineux et de bouleau. Le contreplaqué de bouleau est plus durable mais aussi plus cher. Par conséquent, les matériaux de consommation générale, par exemple dans la construction, sont le plus souvent fabriqués à partir de bois résineux.

Il existe des normes pour la fabrication de cinq qualités de contreplaqué. Le grade E est élite. Il ne permet pas la présence de défauts sur les faces avant. Le reste des grades - de I à IV - admet différents défauts de la surface de la tôle : présence de nœuds, y compris ceux qui sont tombés, fissures, trous de ver, gauchissement, etc.

Voici à quoi ressemble, en termes généraux, le processus de fabrication du contreplaqué. Dans la vidéo, vous pouvez en savoir plus sur la fabrication du contreplaqué à partir de bouleau ou d'un autre bois.

Placage de séchage

Pour cette procédure, un convoyeur spécial est utilisé, sur lequel les lamelles sont baignées de courants d'air chaud. À l'aide d'appareils de mesure tels qu'un humidimètre, l'opérateur de la ligne contrôle et trie le placage. Selon la technologie, le coefficient d'humidité optimal des lamelles pour la production de contreplaqué devrait être de 6%. Les feuilles excessivement humides après traitement thermique sont soit envoyées au séchage final, soit rejetées. Les lamelles ayant une structure fine très délicate, les défauts mécaniques ne sont pas rares. Mais en présence de dommages mineurs, le placage n'est pas jeté. À ce stade, il est possible de réparer les feuilles de contreplaqué à l'aide d'inserts artificiels de fragments de placage neuf, sélectionnés en fonction de la texture, de la teneur en humidité et de la taille. Les lamelles qui ont passé avec succès cette étape sont contrôlées par un scanner et envoyées pour un stockage quotidien.

Du fond de l'histoire

Comme cela arrive souvent avec l'histoire, à la suite d'une utilisation prolongée, elle est écrasée, et maintenant vous ne pouvez plus voir les détails, et seuls des faits très convexes sont visibles.

Le nom « contreplaqué » vient du mot néerlandais « plus fin », qui signifie une fine feuille de bois, le placage. Mais les feuilles de bois minces, collées ensemble en une seule feuille de trois couches ou plus, étaient appelées arborite.

Les feuilles de bois minces - le placage - sont connues depuis très longtemps. Le produit le plus ancien, avec un revêtement plaqué, les scientifiques considèrent un cercueil trouvé dans l'une des tombes du pharaon. Le coffre est en bois de cèdre, et sur la face avant est recouvert de fines plaques d'ébène. Cela a été fait, très probablement, pour réduire le coût du produit - en Égypte, ses forêts n'étaient, pour le moins, pas assez, et le bois était importé de loin.

La production de masse de meubles plaqués a commencé en France au 16ème siècle. Cette imitation d'essences de bois précieuses dans la production de meubles a rendu les articles d'ameublement plus accessibles au consommateur de masse. C'est précisément de la technologie de menuiserie du placage que le nom d'argot pour l'utilisation des phonogrammes plus par certains artistes interprètes ou exécutants provient : « chanter sur le contreplaqué » - pour imiter pour le consommateur de masse une performance en direct précieuse avec un phonogramme préenregistré.

Mais revenons au matériau collé à partir de plusieurs feuilles de contreplaqué - arborite. Ogneslav Stepanovich a inventé cette technologie en 1881. Kostovitch. Kostovich a développé un nouveau matériau pour la fabrication de pièces pour le dirigeable Rossiya. Non seulement le châssis du dirigeable était en arborite, mais aussi les pièces du moteur, y compris l'arbre de transmission, qui avait une longueur de trente mètres.

Collage des lamelles

En tant que colle, des compositions spéciales sont utilisées, parfois avec des recettes uniques. Chaque usine s'efforce de développer ses propres méthodes de fabrication d'un mélange adhésif qui distinguera la feuille de contreplaqué de la foule des concurrents. Par exemple, certains composés déjà présents dans la structure procurent un effet de stratification avec des résines phénol-formaldéhyde. Mais le plus souvent, la production de contreplaqué filmé avec l'application d'un film de résine de papier est pratiquée, ce qui rend le matériau plus solide et plus résistant à l'absorption d'humidité.

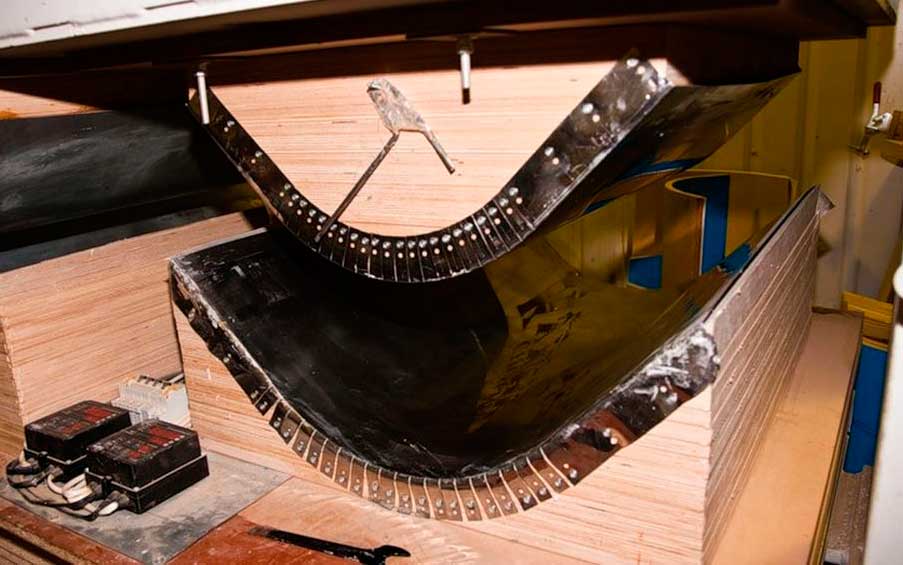

Le liant est appliqué sur des machines spéciales utilisant des tambours cylindriques ondulés. Les lamelles traitées avec de la colle sont envoyées vers un ensemble, où des paquets de placage sont formés. Ici, les tôles sont pressées à froid, ce qui est une étape préparatoire avant le collage final. Les feuilles sont aplaties perpendiculairement les unes aux autres. La procédure de collage de base utilise une presse hydraulique à chaud, munie d'un chargement mécanique. Les feuilles de contreplaqué finies sont vieillies pendant 24 heures dans un atelier.

Équipement pour la production de contreplaqué

<? php if (! is_single (array (1040, 14160))) {??> <? php} ??> L'équipement pour la production de contreplaqué n'est pas bon marché.

Vous pouvez vous en convaincre en examinant le tableau des prix des principaux composants de la chaîne de production :

| № | Nom de l'équipement | Photo | Descriptif du matériel | Coût approximatif, frotter. |

|---|---|---|---|---|

| Le total: | 3 540 000 roubles | |||

| 1. | Machine à éplucher | L'équipement est utilisé pour enlever la première couche de placage.

La présence d'une écorceuse assure une haute qualité du traitement initial du bloc. Une bonne fraise donne à la pièce la forme correcte. Le tuyau flexible ondulé permet une élimination des déchets sans souci pendant le fonctionnement. |

À partir de 170 000 | |

| 2. | Machine à diviser | Cet équipement est utilisé pour diviser la bande de placage en planches ou feuilles séparées de la largeur requise. La largeur de la feuille est réglée à l'aide d'un appareil électronique spécial.

Il est nécessaire d'utiliser cet équipement sur la même ligne que la machine à placage. La largeur du placage traité peut aller jusqu'à 1600 millimètres. |

A partir de 1 120 000 | |

| 3. | Machine d'étalonnage | L'équipement est fabriqué sur la base de machines de type viaduc. La présence d'un variateur haute vitesse permet de contrôler la vitesse de la machine.

La commodité lors du travail sur la machine est donnée grâce à la possibilité de contrôle automatique de la table. Grâce à cette unité, la surface de la dalle est calibrée. |

À partir de 650 000 | |

| 4. | Presse contreplaqué | La base de l'équipement est en acier moulé ou soudée à partir de poutres du profil correspondant. De un à huit vérins hydrauliques d'un diamètre de 200 à 650 mm sont intégrés à la base dans différentes presses.

Les plaques chauffantes sont fabriquées avec une épaisseur de 38 à 50 mm pour la production de contreplaqué. |

A partir de 1 600 000 |

Pour travailler sur l'équipement, vous devez embaucher plusieurs bricoleurs, ainsi qu'un technologue qui supervisera le processus. N'oubliez pas un comptable - il sera extrêmement difficile de le maintenir sans lui.

Technologie de production de contreplaqué. Quelles sont les étapes du processus ?

Équipement nécessaire. L'utilisation de contreplaqué.

Technologie de fabrication générale

Le contreplaqué est un type de matériau en bois non uniforme. Le placage en feuille mince est utilisé uniquement comme base, qui se superpose sous la haute pression de la presse. En fait, l'ensemble du processus peut être divisé en trois étapes principales - la préparation du bois, le traitement et le collage. De plus, dans différentes industries, des étapes supplémentaires peuvent être incluses qui améliorent ou modifient certaines qualités des ébauches ou des produits finis. Par exemple, les technologies modernes de fabrication de contreplaqué prévoient une imprégnation répétée de la structure du placage afin de lui conférer des qualités de résistance au feu et au gel.

Ceci est particulièrement important si le contreplaqué doit être utilisé à l'avenir pour la construction de toits. Après la production de ce matériau, il y a aussi beaucoup de déchets (principalement après pelage), qui peuvent être consommés dans le processus de fabrication des panneaux de particules.

Étapes de production et processus technologique de fabrication du contreplaqué

Avec des améliorations mineures liées à l'équipement et aux composants de collage, le processus technologique et de production et la procédure d'obtention du contreplaqué en tant que produit fini sont restés pratiquement inchangés depuis le 19ème siècle, date de son développement.

Étapes précédant la réception des produits finis :

- Logging (le journal initial des paramètres requis) ;

- Pré-traitement - élimination de l'écorce, des excroissances et des nœuds, donnant à la bûche une forme arrondie et traitement à la vapeur du bois dans de l'eau chaude pour réduire les contraintes internes du tronc ;

- Déroulage du placage - obtention d'un ruban fin (de 0,5 à 3 millimètres) et long;

- Bordure, réparation et séchage de placage ;

- Compilation de placage multicouche avec application de colle sur le plan de la pièce.Les feuilles sont posées de telle sorte que les fibres de chaque feuille suivante après la première couche lui soient perpendiculaires;

- Le processus de pressage, de séchage dans des chambres et de traitement final des ébauches de contreplaqué - bordure.

Vous pouvez voir la production de contreplaqué filmé FSF plus en détail dans la vidéo :

Caractéristiques technologiques et types de feuilles de contreplaqué

La technologie de production de contreplaqué offre plusieurs types et qualités de produits finis, différant par le type de traitement, la résistance à l'humidité et les qualités. Selon les caractéristiques hydrofuges, il s'agit de :

- FC - contreplaqué, à faible résistance à l'humidité et recommandé pour les travaux de construction et de décoration intérieures;

- FSF - contreplaqué dans lequel des composés à base de phénol et de formaldéhyde ont été utilisés pour le collage de placage. Il a la meilleure résistance à l'humidité par rapport au FC et peut être utilisé pour les travaux extérieurs. Mais en raison de ses composants chimiques dans la composition adhésive, il n'est pas destiné aux pièces avec une présence constante de personnes.

- FB - contreplaqué spécialisé pour les climats et les pièces à très haute teneur en humidité (climat tropical, piscines, bains, etc.);

- FOF - une feuille de contreplaqué laminée sur 1 ou 2 faces avec du papier ou un film spécial.

Par la qualité de la surface traitée :

- sol sur 1 côté (w1).

- des 2 côtés (w2).

- contreplaqué avec surfaces non poncées (nsh).

Le nombre de grades est défini par 4 catégories en fonction des défauts de la tôle (nœuds, défauts de fabrication).

Fabrication de contreplaqué

La technologie de production de contreplaqué commence avec l'acceptation du bois rond. Sur le site de réception, la qualité des matières premières entrantes est contrôlée, la conformité des volumes déclarés par le fournisseur est contrôlée et le bon stockage et stockage du bois est contrôlé.

Les matières premières entrantes sont écorcées et triées. Plus le bois est tendre et moins contaminé, plus l'outil fonctionnera longtemps pour l'écorçage et l'épluchage. Une caractéristique distinctive des matières premières pour le contreplaqué de bouleau est d'abord le GTO (traitement hydrothermal du bois), puis l'écorçage, tandis que les conifères mous sont écorcés sans préparation préalable. L'écorce séparée lors du processus d'écorçage peut être utilisée pour des besoins de production, par exemple, dans les chaufferies. Des Japonais intelligents ont mis au point leur propre façon de recycler l'écorce, en savoir plus ici.

L'opération suivante après le tri est la découpe en blocs à partir desquels le placage sera obtenu. Au cours de cette opération, les défauts du bois peuvent être découpés dans le fouet, par exemple une petite zone de pourriture d'un demi-mètre ou un site sur lequel se trouve un énorme nœud.

En outre, le placage est décollé des blocs. Comme mentionné ci-dessus, les conifères mous sont autorisés pour cette opération sans étuvage, les bois plus durs doivent être étuvés. Après déroulage, le placage doit être séché puis trié.

Une partie du placage sert à la formation de paquets de contreplaqué, une partie aux réparations, où il est collé dans un bord, des nœuds sont découpés dans le placage et des correctifs sont appliqués - cette opération s'appelle réparation.

On obtient du placage !

Lors du pelage du placage, des défauts se forment, voici les principaux:

- Épaisseur de placage inégale sur toute la longueur du placage.

- Épaisseur inégale sur toute la largeur du placage.

- pilosité, surface de placage moussu.

- Rugosité du placage.

- Fissures.

- Placage faible et écrasé.

- Surface de placage ondulé.

- Rayures et risques sur le placage.

- Curvilinéarité des bords des bandes de placage.

Séchage, tri, épissure et réparation de placages...

Une fois le placage réparé, il est également envoyé à la formation de colis. Les emballages formés sont pressés. Le pressage du contreplaqué, contrairement à l'aggloméré, peut être organisé à la fois sur urée-formaldéhyde (plus d'informations sur la résine ici) et sur résine phénol-formaldéhyde. La température de pressage du contreplaqué est de 130 à 170 degrés Celsius.

Le contreplaqué pressé est coupé sur mesure et poncé.Ensuite, selon les fonctions que le contreplaqué remplira, il peut être stratifié.