Comment travailler avec de l'époxy

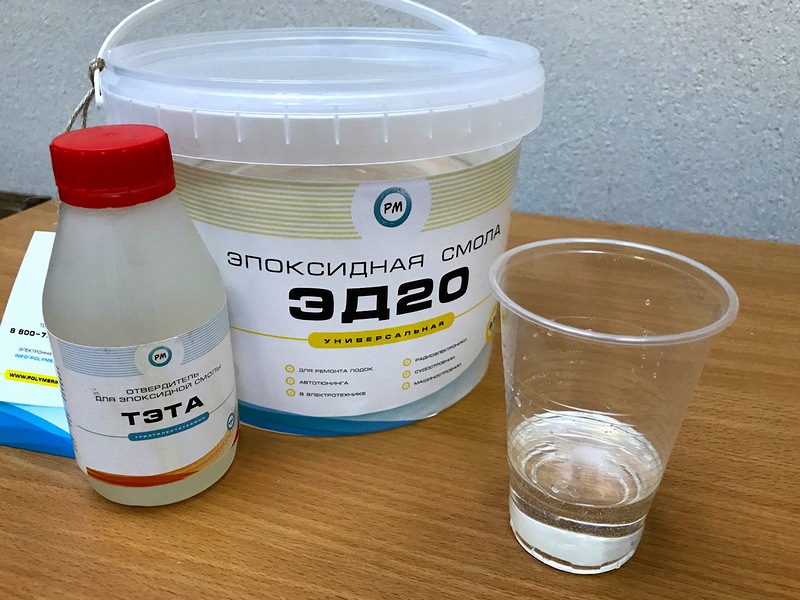

Pour travailler l'époxy, vous aurez besoin d'un durcisseur, d'un gobelet jetable, de 2 seringues et d'un bâtonnet agitateur.

Mode d'emploi:

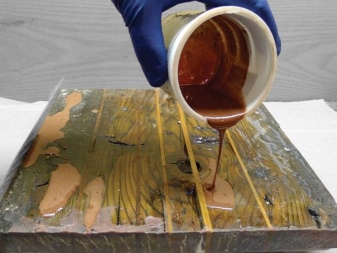

Prenez une seringue, remplissez-la de la quantité requise de résine et relâchez-la dans un verre. Faites de même avec le durcisseur. Les rapports de mélange varient d'un fabricant à l'autre, alors lisez attentivement les instructions d'utilisation avant de commencer le travail. Un époxy mal dilué ne durcira pas bien.

Bien mélanger la résine avec le durcisseur, le mélange doit devenir homogène.

Il est nécessaire de mélanger lentement et soigneusement, si vous le faites avec des mouvements brusques et rapidement, des bulles apparaîtront dans la masse. La consistance liquide de la composition assurera la libération rapide des bulles vers l'extérieur, elles resteront dans les composants initialement épais

La densité de la résine dépend du fabricant. Des composants insuffisamment bien mélangés entraîneront une mauvaise solidification de la composition.

La polymérisation ne se produit pas instantanément, il faut attendre un peu que la masse acquière la consistance nécessaire au travail.

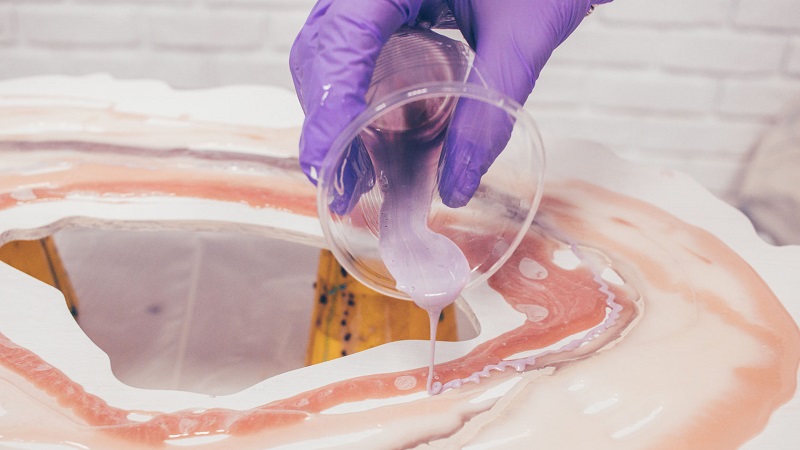

Verser dans un moule ou faire une lentille.

Attendez le temps spécifié par le fabricant dans les instructions pour que l'époxy durcisse complètement.

La résine époxy a des étapes de durcissement conditionnelles :

- Au départ, la masse est très liquide et s'écoule facilement, ce qui la rend la plus adaptée pour être coulée dans un moule. La consistance liquide permet à l'époxy de pénétrer dans les plus petites dépressions, une composition plus épaisse ne peut pas le faire et le relief ne sera pas très net.

- Au fil du temps, l'époxyde devient plus épais et convient à la fabrication de lentilles convexes sur une base plate. Il ne sera pas possible de fabriquer une telle lentille à partir de résine liquide - la composition roulera à partir de la pièce. À ce stade, il est préférable de remplir des formulaires non gaufrés à la maison.

- La consistance la moins appropriée du mélange pour le travail est comme du miel épais. Lorsque vous ramassez de l'époxy sur un bâton, des bulles se forment facilement, ce qui est très difficile à éliminer. A ce stade, la composition est adaptée au collage des pièces entre elles. L'époxy se caractérise par une excellente adhérence et adhère parfaitement à la plupart des matériaux (sur la base de cette propriété, la colle EDP a été développée.), Mais se décolle facilement du polypropylène, du polyéthylène, du silicone, du caoutchouc, des surfaces recouvertes d'un film de graisse.

- La résine époxy devient très épaisse et collante, il est problématique de se séparer un peu de la masse principale.

- La prochaine étape est le caoutchouc. L'époxy ne colle pas aux mains, mais il se froisse et se plie facilement, vous pouvez en faire beaucoup de produits, mais si vous voulez qu'il durcisse dans la bonne position, alors fixez-le, sinon il reviendra à son état d'origine.

- Epoxy enfin durci. Il ne peut pas être enfoncé avec un ongle; il ressemble à du plastique au toucher.

La résine époxy de différents fabricants a des temps de durcissement différents. Le moment du début des étapes est déterminé exclusivement par l'expérience. Il existe un époxy souple qui reste caoutchouteux même après durcissement complet, ce qui est idéal pour certains produits.

Qu'est-ce que la résine époxy pour la créativité

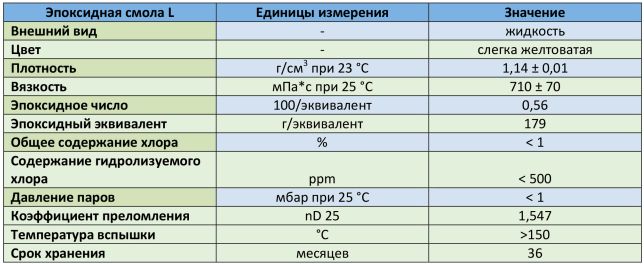

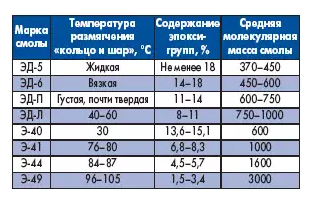

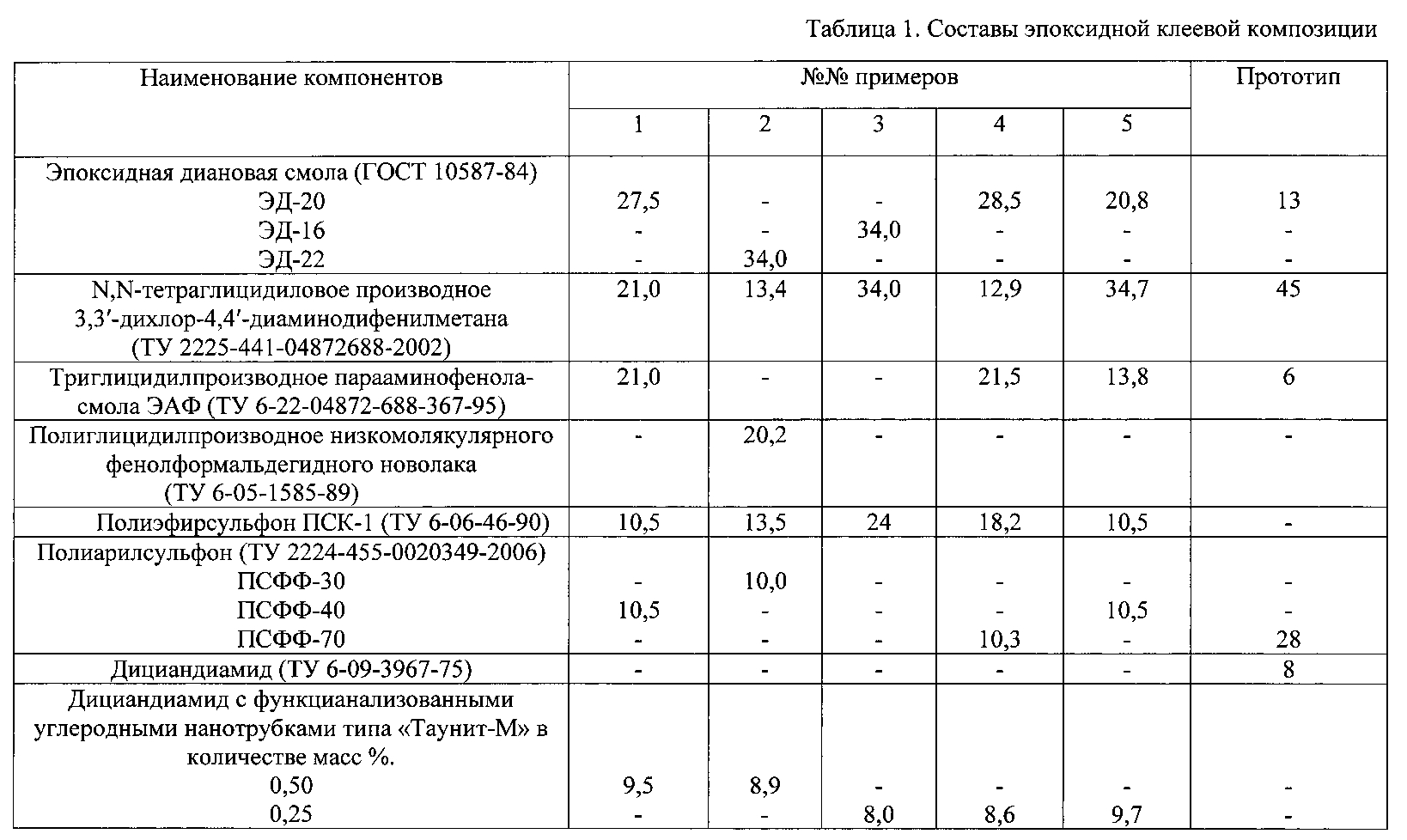

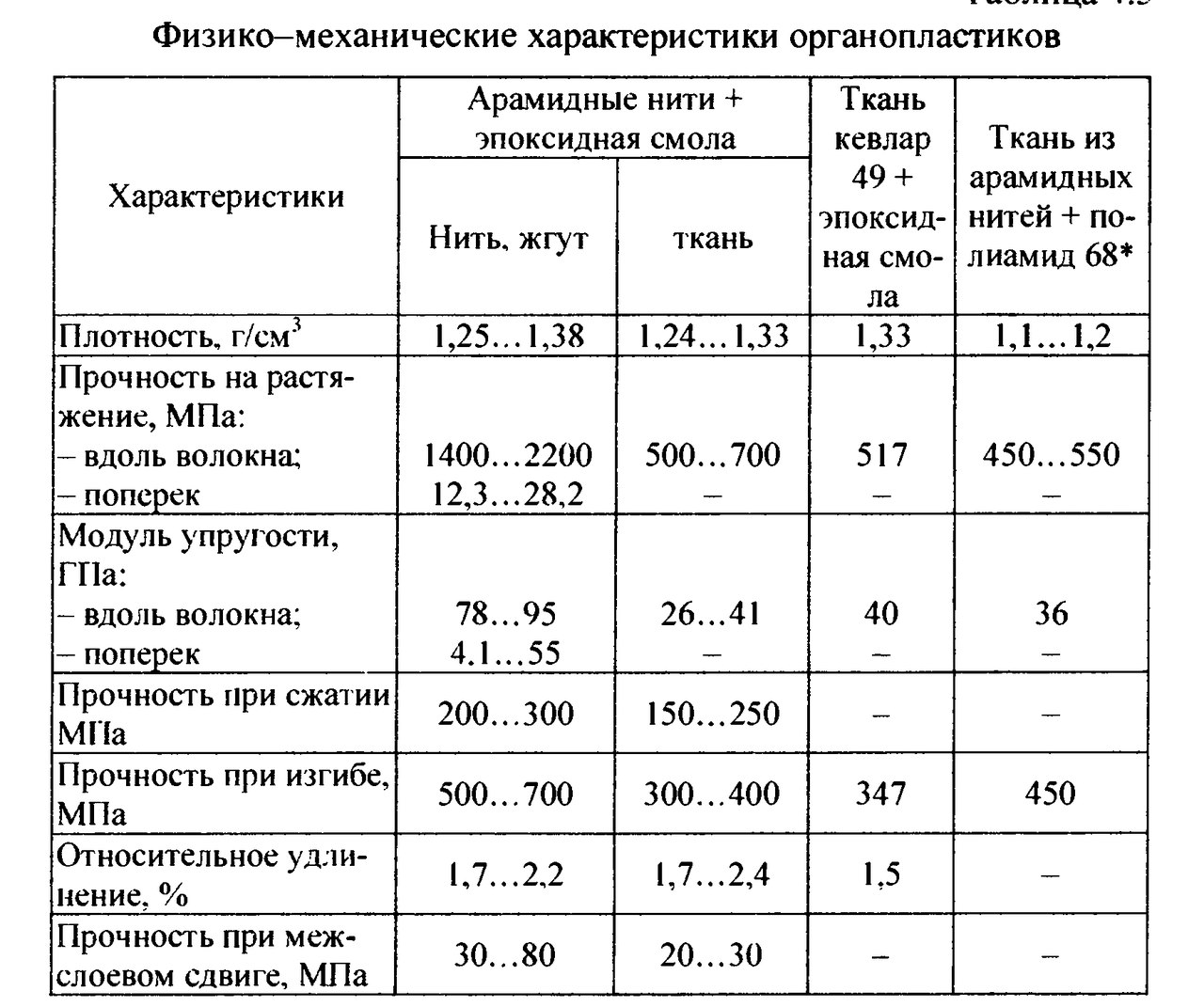

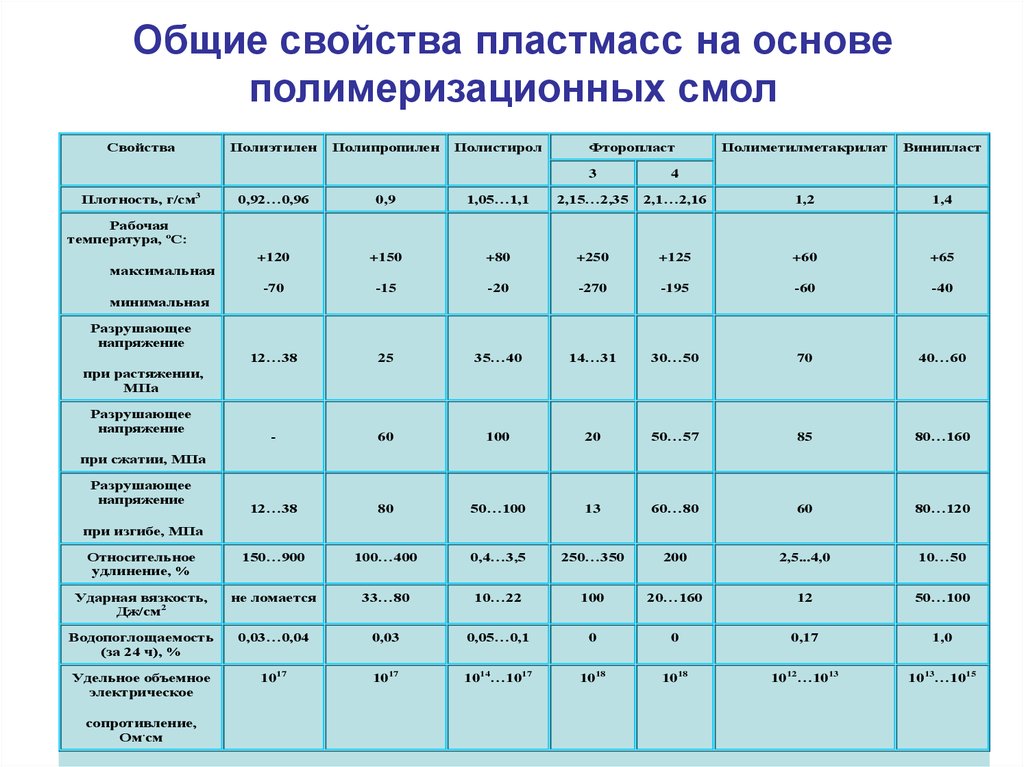

Il existe aujourd'hui plus d'une douzaine de types de résines époxy. Ils diffèrent par la consistance, la couleur, les propriétés, la densité de la résine époxy et d'autres caractéristiques de performance. Toutes ces formulations ne sont pas utilisées pour la créativité. Considérez les principaux types de ces matériaux.

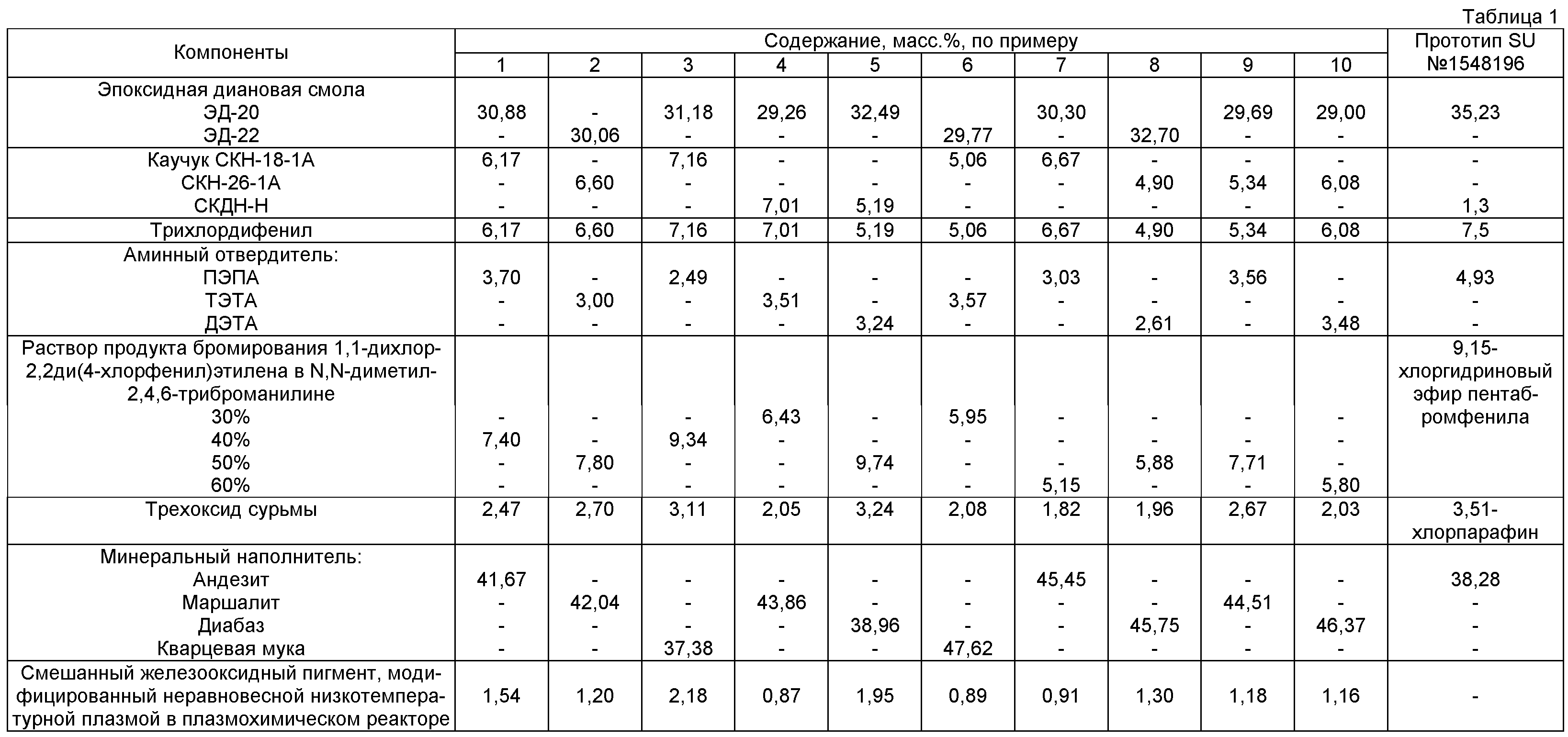

Caractéristiques de la variété populaire de résine époxy ED-20

ED-20 est considérée comme la marque d'époxy la plus « populaire » depuis des décennies. À son tour, il est produit dans la première et la plus haute qualité. Le matériau de première classe a une viscosité élevée et une couleur jaunâtre. Sa durée de vie ne dépasse pas 4 heures. Un tel produit synthétique est idéal pour une utilisation dans diverses industries : aéronautique, génie mécanique, construction navale, génie électrique. Souvent, l'époxy ED-20 est utilisé comme base pour les adhésifs, les mastics, les composés d'enrobage et d'imprégnation.

Produit en résine synthétique technique, grade ED-20, premier grade. Diffère dans la turbidité et la teinte jaunâtre

Produit en résine synthétique technique, grade ED-20, premier grade. Diffère dans la turbidité et la teinte jaunâtre

Une autre chose est la résine époxy ED-20 de la plus haute qualité, spécialement conçue pour les objets de décoration. Il se caractérise par un niveau de transparence extrême et une bonne viscosité. Il est assez simple et agréable de travailler avec un tel matériau. C'est cette composition qui est communément appelée résine époxy pour la créativité. Il est représenté sur le marché par différentes marques de fabricants: de l'étranger au national.

résine époxy ed-20

Composé de bijoux ED-20

Composé de bijoux ED-20

Les meilleures résines pour bijoux sont considérées comme des marques telles que Crystal Glass, Viva Decor, Epoxy. Selon la façon dont vous les diluez, la consistance peut être épaisse ou liquide, mais l'essentiel est que la solution résultante elle-même soit sans bulles et prenne parfaitement n'importe quelle forme. Ces fabricants, comme d'autres produisant des composés de bijoux, travaillent également avec les résines ED-16, ED-22.

résine époxy Cristal Verre

Résine époxy transparente et colorée pour l'empotage

Vous regardez le travail du composé et vous êtes surpris de la beauté et de la profondeur de leurs couleurs. Où en acheter une, et quel est le prix d'une résine époxy de cette teinte ? Comme mentionné ci-dessus, une telle composition synthétique est soit transparente, soit jaunâtre, ce qui nuit à l'esthétique du produit.

Epoxy jaune

Epoxy jaune

Pour ajouter de la décoration et des solutions de couleurs design aux produits en résine synthétique, des gammes entières de toutes sortes de pigments et de charges sont produites. La luminosité de la teinte et le mélange uniforme de la couleur dépendent des propriétés de la marque acquise du composé et, sans aucun doute, de l'habileté du "créateur" lui-même. Par conséquent, seules l'expérience et les compétences acquises permettront d'atteindre les résultats souhaités.

Paillettes pour époxy

Paillettes pour époxypaillettes époxy

Couleur pour composé

Couleur pour composécouleur pour époxy

Cependant, relativement récemment, un produit de décoration tel que le verre souple est apparu sur le marché russe. On l'appelle aussi souvent résine époxy colorée avec précision, car la composition est basée sur un tel matériau synthétique. C'est une sorte de pâte colorée destinée à être appliquée sur n'importe quelle surface. Une fois sec, il crée l'effet du verre de Marouan. De telles compositions sont très populaires lors de la peinture du verre, de la création de vitraux et d'autres gadgets inhabituels.

Verre souple d'un fabricant italien

Verre souple d'un fabricant italien Little Universe de Satisha Tomizu en verre souple

Little Universe de Satisha Tomizu en verre souple Peinture sur verre

Peinture sur verre

Applications traditionnelles

Le retrait lors de l'utilisation de l'ED-20 donne très peu. De plus, comme nous l'avons découvert, cet agent polymérise assez rapidement. En raison de ces propriétés, ce matériau a trouvé une très large application tant dans l'industrie que dans la construction ou la vie quotidienne. La résine usagée ED-20, dont les caractéristiques techniques rendent cet outil quasi universel, peut par exemple :

pour la réparation de toutes sortes d'équipements électriques;

-

dans la fabrication d'instruments;

-

dans l'industrie aéronautique;

-

industrie du meuble;

-

lors de la réparation d'éléments structurels de voitures;

-

dans l'industrie de l'ingénierie radio.

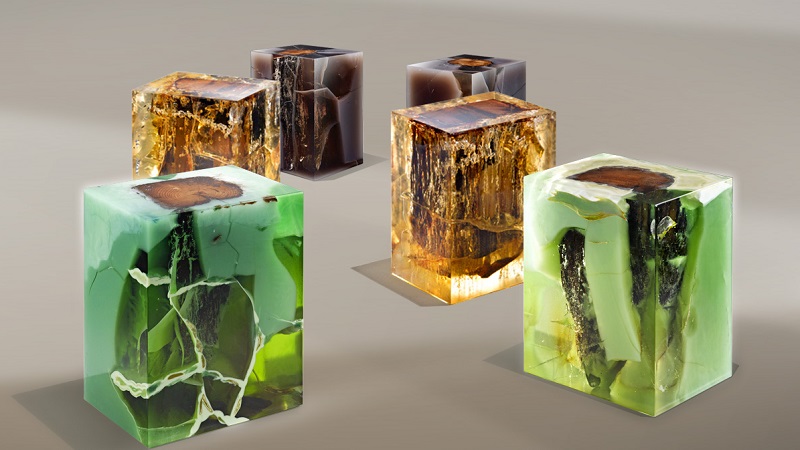

Ce matériau est également largement utilisé par les designers. À partir de là peuvent être créés, par exemple, des comptoirs, de la mercerie, toutes sortes de produits résistants à l'humidité destinés à être utilisés dans les salles de bain.L'époxy est également utilisé pour apprêter toutes sortes de surfaces.

Un autre domaine d'utilisation de l'ED-20 est la fabrication d'émaux, de vernis, de mastics. En outre, en utilisant ce matériau, des résines époxy d'autres marques sont fabriquées. Dans la vie de tous les jours, ce matériau est souvent utilisé comme adhésif. Avec son utilisation, il est permis de fixer à la fois le bois et le métal, le plastique, la céramique, le verre.

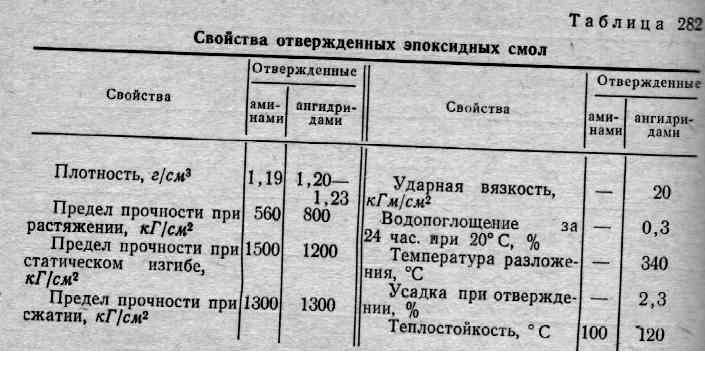

Spécifications de la résine époxy

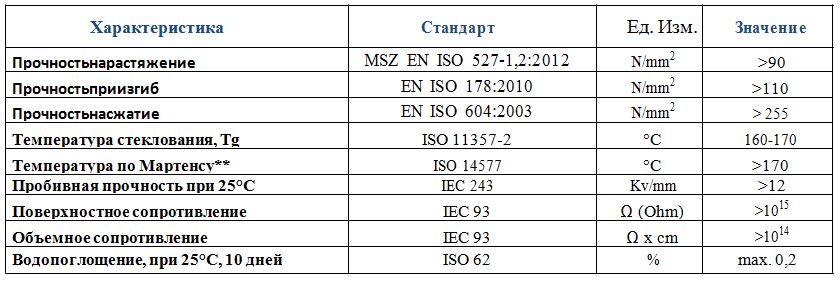

Avant de savoir à quelle température la résine époxy résiste après durcissement, il convient de se renseigner sur les principaux paramètres techniques de cette substance. Ce sont les caractéristiques suivantes :

- le processus de polymérisation complet a lieu dans les 24 à 36 heures ;

- la procédure de durcissement de la résine peut être accélérée en augmentant le régime de température à + 70⁰С;

- dans des conditions de basses températures (jusqu'à + 15⁰С), le temps de durcissement de la substance résineuse diminue;

- lors du durcissement, l'époxyde ne rétrécit pas et ne se dilate pas;

- après durcissement, la résine peut subir tout traitement : meulage, polissage, perçage, tournage, peinture, etc. ;

- la température de fonctionnement recommandée de la résine époxy est définie dans la plage de -50 à + 150 ⁰С ;

- la température maximale admissible pendant le fonctionnement est jusqu'à + 80⁰С;

- le matériau durci présente une excellente résistance aux influences agressives, y compris les alcalis, les solvants et une humidité élevée.

L'époxy est souvent utilisé à des fins décoratives

La résine époxy a une durée de vie limitée. Il doit être utilisé au plus tard 1,5 an à compter de la date de sa sortie.

Température de fusion de la substance

Selon les règlements techniques, il a été établi que la température à laquelle l'époxyde fond est de + 155⁰С. Mais, compte tenu des caractéristiques techniques déclarées, il est difficile de dire que l'époxy va fondre. Même la colle époxy résistante à la chaleur ou l'époxy ED-20, qui est habituelle pour les travaux ménagers, après polymérisation, même à des températures ultra-élevées, se comportera comme suit :

- fissure;

- mousse;

- changer sa structure sans passer à l'état liquide (effritement et rupture).

Certaines résines (selon le type de durcisseur utilisé) peuvent s'enflammer et produire beaucoup de suie. Le processus de combustion se poursuivra jusqu'au moment de la reconstitution de la chaleur (par exemple, dans une flamme nue). Dès que la source de feu est éliminée, la résine durcie cessera de brûler.

Malgré la capacité de la résine à brûler, une telle substance n'appartient pas aux matériaux présentant un risque d'incendie accru.

Même en brûlant, l'époxy est beaucoup plus sûr que de nombreuses autres substances artificielles. Par exemple, de la mousse ou du polystyrène expansé. Par conséquent, cela n'a aucun sens de parler de la température que la colle époxy peut supporter jusqu'à ce qu'elle fonde. Presque toujours, l'époxyde durci ne fond pas, mais s'effondre, se transformant en une masse informe carbonisée.

Existe-t-il des résines à prise rapide

Tous les époxy sont classés en deux groupes principaux. Ce sont des résines structurelles et des résines décoratives (ou de bijouterie). Les époxys décoratifs se caractérisent par une transparence et des temps de durcissement plus rapides. Ils sont principalement utilisés pour des travaux de conception pour la fabrication de souvenirs.

Les résines décoratives ont un temps de durcissement plus rapide

Température de fonctionnement admissible des produits finis

Les règlements techniques ont adopté certaines normes pour le fonctionnement des produits et des articles réparés, lors du travail avec lequel de la résine époxy a été utilisée. Ce sont les indicateurs suivants :

- température constante : de -40⁰С à + 120⁰С ;

- maximum admissible : de -40⁰С à + 150⁰С.

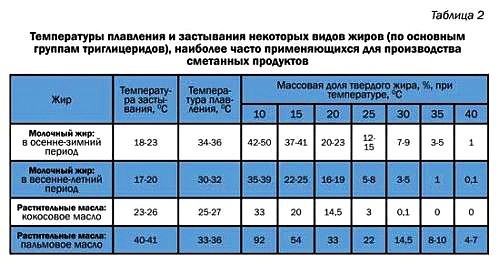

Mais certaines marques d'époxy, selon les estimations des fabricants, ont des caractéristiques différentes. Par exemple, ces indicateurs extrêmes (maximum admissible) :

De telles substances époxy sont spécifiques.De nombreux professionnels ne les considèrent même pas comme de l'époxy, mais comme de l'époxy-silicium-organique. L'inclusion supplémentaire de silicium crée une résistance accrue des substances aux effets thermiques.

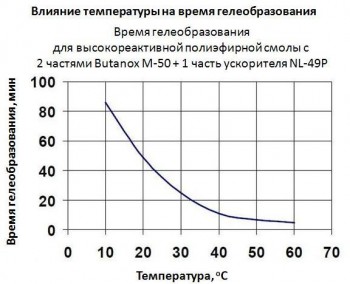

Température élevée

Au cours de ce processus, de la chaleur est libérée, ce qui conduit à la polymérisation en général. Dans le même temps, les indicateurs de température de la substance peuvent atteindre 100 degrés. De tels indicateurs sont plus courants pour les grandes masses de dilution de résine polyester. La plus grande élévation de température est observée avec le reflux en vrac. Lorsque beaucoup de résine est utilisée pour couler le sol, l'augmentation sera moins élevée, en raison de la zone en contact avec l'air, l'auto-refroidissement se produira plus rapidement.

Si la température dépasse les limites autorisées, vous pouvez alors placer le récipient dans de l'eau froide, mais il convient de garder à l'esprit que la polymérisation ralentira. Les indicateurs de température au-dessus de la température ambiante accélèrent l'étape de gélatinisation, puis accélèrent le durcissement. Le durcissement passe d'abord à l'étape de formation d'une consistance caoutchouteuse, sous cette forme, lorsqu'elle est pressée, la résine se plie, mais revient rapidement à sa forme d'origine. Jusqu'à ce moment, l'heure standard passe de 1,5 à 2 heures.

Pour les étages chauds, 50 % de peroxyde de benzoyle sur du phtalate de dibutyle est recommandé. Dans le même temps, les températures peuvent atteindre des indicateurs de 100 à 130 degrés, ce sont des indicateurs assez élevés et nécessitent une protection supplémentaire de la personne effectuant le mélange. Si le peroxyde de dicumyle est utilisé comme durcisseur, les indicateurs peuvent atteindre 160 degrés.

Les indicateurs de température de la substance peuvent atteindre 100 degrés.

Les indicateurs de température de la substance peuvent atteindre 100 degrés.

Nous éliminons les causes et leurs conséquences

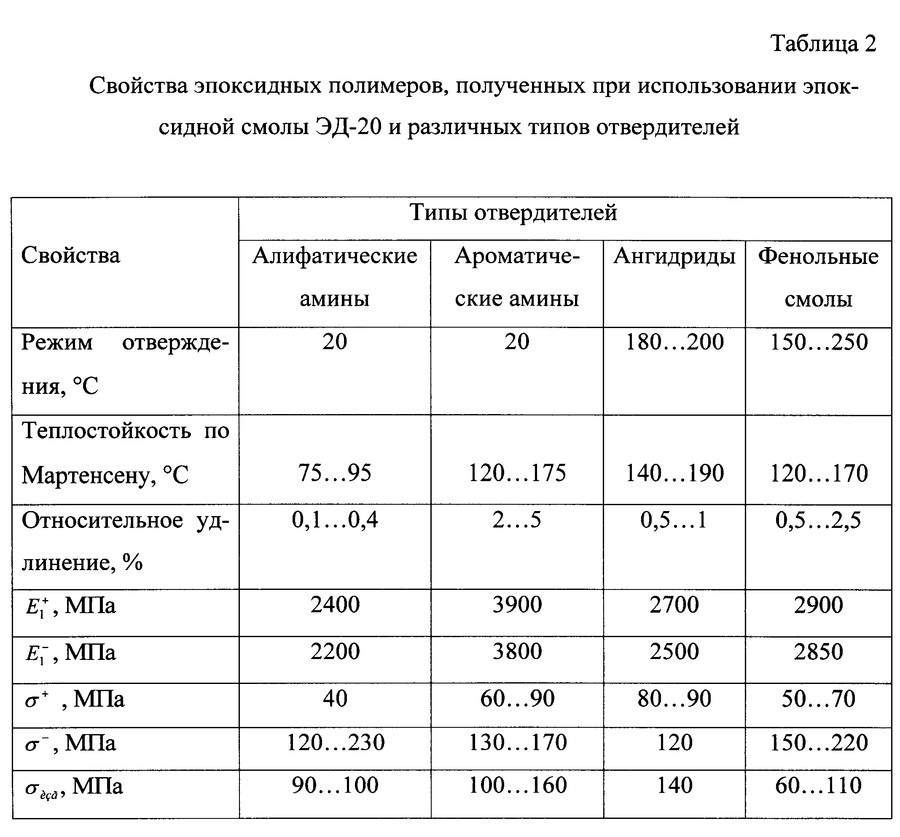

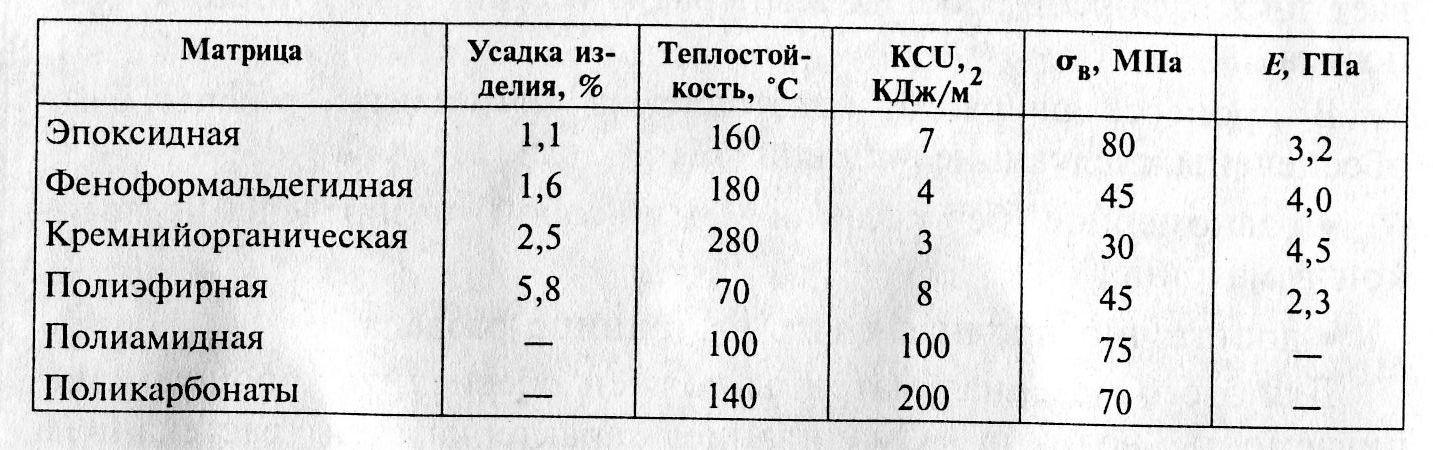

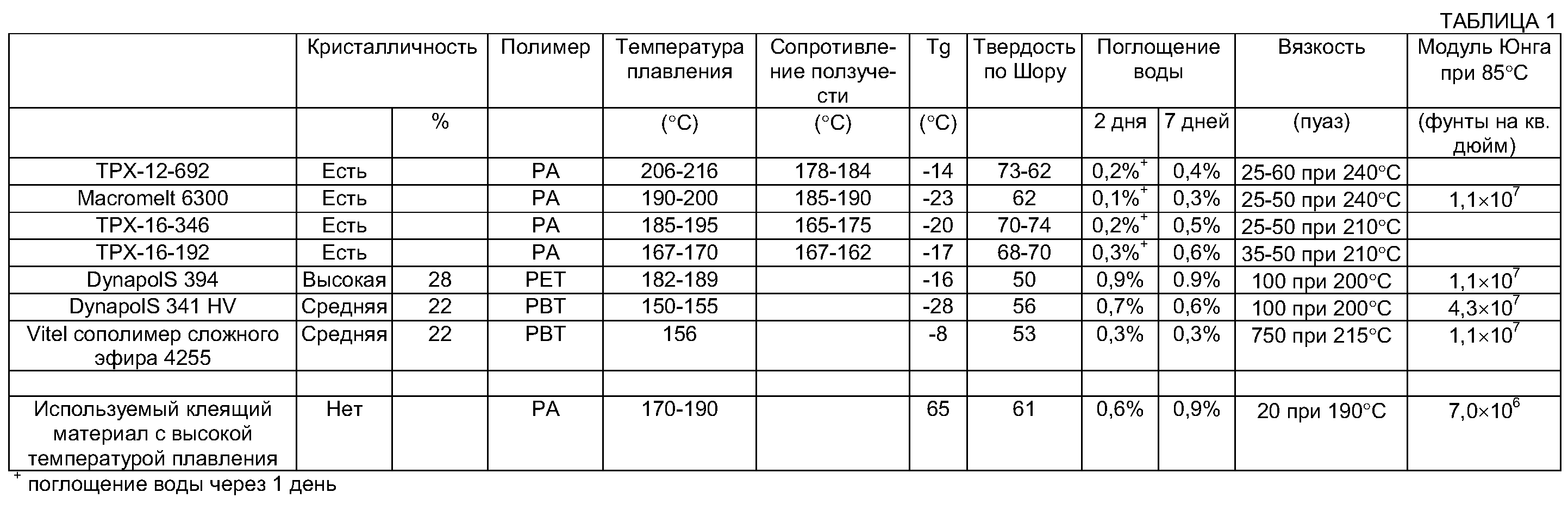

Lorsque la résine époxy et différents types de durcisseur interagissent, différentes substances peuvent être obtenues. Ils varient en force et en élasticité. Et aussi en douceur et élasticité. En combinant la substance de base et le durcisseur de différentes manières, en faisant varier leurs concentrations, on obtient un polymère aux caractéristiques différentes.

Cependant, avec n'importe quelle combinaison de composants constitutifs, un séchage complet de la résine est nécessaire avant d'appliquer les couches suivantes sur la résine époxy. La composition ne gèle pas pour plusieurs raisons probables. Vous devez les comprendre en détail afin d'éviter des difficultés lors de l'utilisation du matériel.

Erreur de proportion de composant

Des quantités insuffisantes ou excessives de durcisseur interfèrent souvent avec le résultat. La couche collante et incomplètement durcie, qui ne « prend » pas plus d'une journée, devra être retirée. Aucune couche ultérieure n'est appliquée sur l'époxy humide.

Pour obtenir une finition parfaite, les proportions doivent être strictement respectées. Et l'augmentation ou l'absence de l'un des composants affecte négativement le résultat final.

Lors de la réapplication du composé, vérifiez le rapport durcisseur/époxy. Il est préférable de ne pas ajouter de durcisseur supplémentaire à la solution prête à l'emploi. Il est plus correct de préparer la composition selon les proportions indiquées dans les instructions.

Mode de température mal sélectionné

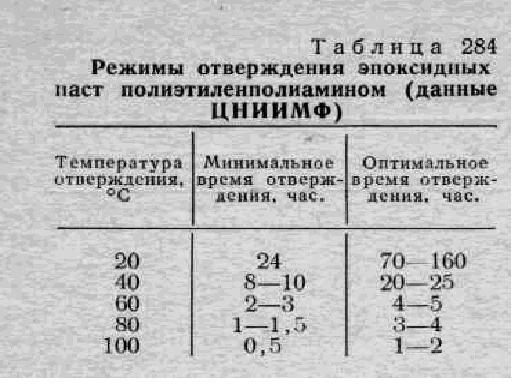

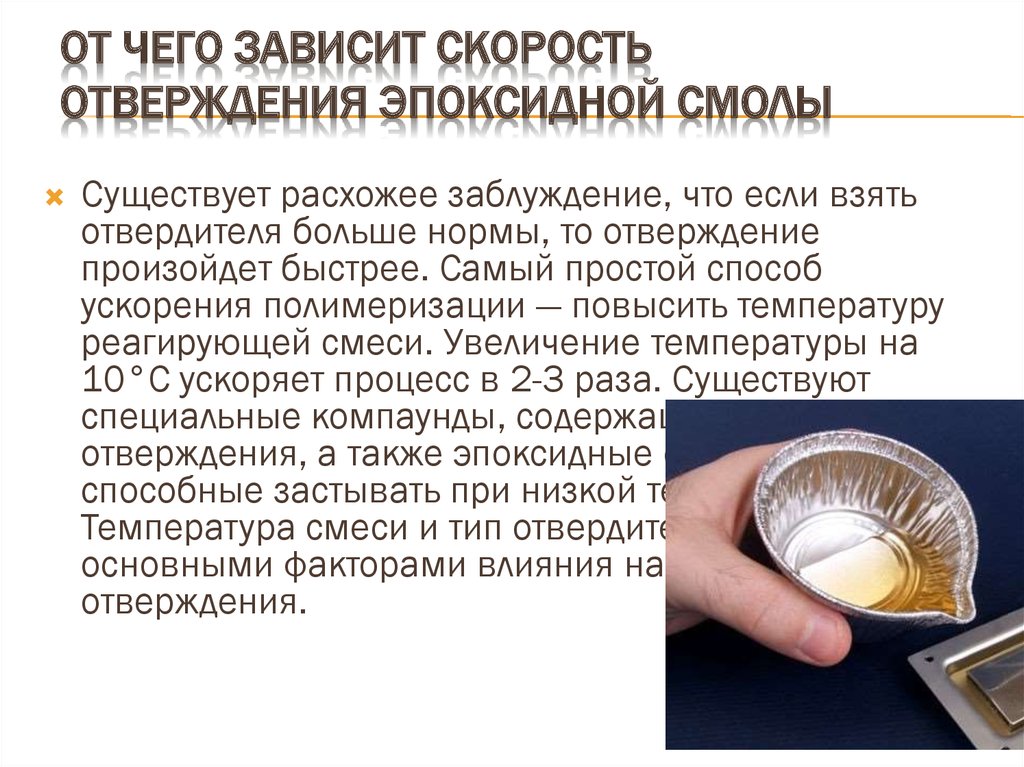

Le mélange durcit à température ambiante. Cependant, le revêtement résultant séchera plus rapidement si la température ambiante est augmentée. L'efficacité de la « prise » de la résine époxy dépend largement de ce facteur.

Par temps frais, le temps de réaction de polymérisation augmente. Cela entraîne une augmentation du temps de durcissement de la composition. Lorsque la température ambiante baisse de 10 °C, le temps de polymérisation augmente de 10 à 15 heures.

Qu'est-ce qui devrait être fait? Les conseils suivants vous aideront à maintenir le taux de guérison souhaité :

- le durcissement sera plus rapide si la température est maintenue. Si nécessaire - aux frais d'une source externe;

- si la température ne peut pas être maintenue au bon niveau ou si elle est difficile, un durcisseur conçu pour travailler à basse température peut être utilisé dans un premier temps pour préparer le mélange.

Selon ceux qui utilisent l'époxy, il existe de meilleures marques. Pour certaines conditions, il est préférable de choisir la variante appropriée de la substance. AF-2 doit être considéré comme les meilleures marques nationales de durcisseurs "travaillant" à basse température. Et le meilleur durcisseur le plus lent est la marque DTB-2.

L'époxy et le durcisseur ne se mélangent pas bien

L'erreur la plus courante qui conduit à une diminution de la vitesse de solidification de la composition est un mélange insuffisant des composants. La raison du manque de durcissement rapide de la résine époxy n'est pas un mélange trop long et minutieux. Et cela se produit en raison d'une réaction de polymérisation incomplète. Après tout, c'est à cause de cela que la forme de la substance liquide change : la résine donne une couche solide durable et belle, elle cesse d'être collante.

Pour obtenir une composition uniforme, il est nécessaire de mélanger le mélange dans les bonnes quantités. La résine époxy et le type de durcisseur choisi doivent être soigneusement mélangés. Il est nécessaire d'effectuer le mélange jusqu'à ce que la composition soit complètement homogène. Il ne devrait y avoir aucun endroit dans la solution résultante où il y aura une prédominance claire de l'un des composants.

Si vous envisagez d'ajouter des additifs ou des charges à la composition (par exemple, une charge silicone, qui améliore le résultat final), ils ne doivent être utilisés qu'après avoir bien mélangé le mélange.

La situation ne peut être corrigée qu'en supprimant la couche infructueuse. Un nouveau mélange est en train d'être fait. Et ses composants sont soigneusement mélangés et appliqués sur la surface préparée.

Sélection incorrecte des composants

Il est préférable d'utiliser un durcisseur différent pour chaque type d'époxyde. Cela éliminera le risque de solidification à long terme de la composition. Il améliore également les propriétés du revêtement obtenu. Il en va de même pour le catalyseur de résine polyester. Il doit être choisi en fonction du type d'époxy.

En tenant compte de ces facteurs lors de la composition d'un mélange à base de résine époxy, un revêtement de haute qualité est obtenu. Il ne sèche pas plus d'une journée dans des conditions favorables.

Comment accélérer le durcissement de l'époxy : conseils utiles

Certains maîtres inexpérimentés conseillent d'ajouter plus de durcisseur à la résine que les instructions ne l'exigent pour accélérer le processus de polymérisation. En pratique, avec cette option, le maître ne fera qu'empirer les choses. Si trop de catalyseur est ajouté à la solution, la qualité de l'époxyde elle-même se détériorera :

- la résine après durcissement deviendra cassante et fragile ;

- il peut chauffer, ce qui abîmera le matériau ;

- quand la masse chauffe trop vite, elle bout et forme beaucoup de bulles d'air (ça n'a plus de sens de travailler avec).

Par conséquent, la méthode la plus abordable et la plus sûre pour accélérer la polymérisation consiste à utiliser des accélérateurs supplémentaires. Leur rôle peut être joué par le chauffage habituel de l'air ambiant. Plus il est élevé, plus l'époxyde polymérisera et durcira rapidement.

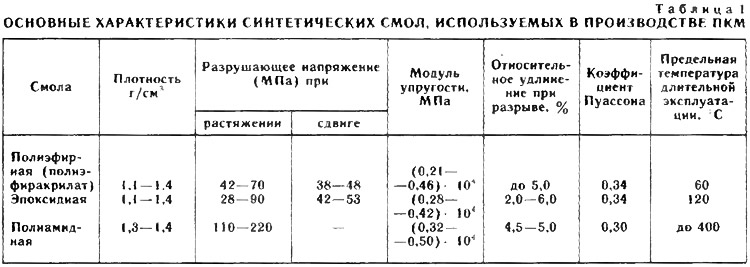

Caractéristiques de la résine polyester

- Propriétés mécaniques. Dans ce paramètre, les résines polyester sont nettement inférieures aux époxydes. Par conséquent, les contraintes mécaniques et les déformations entraînent souvent des fissures et un délaminage des produits.

- Propriétés adhésives. Les polyesters ont une mauvaise adhérence, ils ne fonctionnent donc pas bien comme adhésif.

- Rétrécissement. Le polyester peut rétrécir en volume jusqu'à 7-10%. Cependant, le processus de retrait peut prendre du temps et le délaminage ne sera pas immédiatement apparent.

- Résistance à l'eau. Après durcissement, la surface a de mauvaises propriétés d'imperméabilisation et est perméable à l'eau.

- Durée de vie. Le polyester a une courte durée de conservation : en moyenne 6 mois à 1 an.

- Polymérisation. La vitesse de durcissement des polyesters est nettement plus rapide que celle des époxydes et prend généralement plusieurs heures.Le processus de séchage peut être accéléré en utilisant le catalyseur MEKP.

- Sentir. Pendant le durcissement, les composants polymères dégagent une forte odeur.

- Ébullition. Les polymères de polyester ne sont pas sujets à l'ébullition.

- Durabilité. Les polyesters forment un revêtement durable, mais sont sujets à la microfissuration, moins résistants aux chocs, moins durables que les revêtements époxy.

- Résistant aux UV. Les surfaces en polyester sont résistantes aux UV et n'ont pas besoin de couche de finition pour éviter le jaunissement ou les dommages causés par la lumière du soleil.

- La complexité de l'application. Le matériel est assez simple à utiliser et ne nécessite pas de connaissances et d'expérience particulières.

- Domaines d'application. Les polyesters sont utilisés dans les cas où le faible coût et la facilité d'utilisation sont plus importants que la résistance et la durabilité. Par exemple, dans l'aménagement paysager, la plomberie, le réglage automatique, etc.

- Prix. La résine polyester est 2 à 3 fois moins chère que l'époxy.

- Respect de l'environnement et sécurité. Les polyesters contiennent du styrène cancérigène, qui dégage une forte odeur désagréable. Les composants de la résine sont des liquides inflammables, les catalyseurs sont inflammables et explosifs. Mais il existe sur le marché des résines sans styrène et à teneur réduite.

De quoi dépend le temps de durcissement ?

La question dans le titre de cet article est si populaire pour la simple raison qu'aucun manuel d'instructions ne vous donnera une réponse claire sur la durée de séchage d'un époxy - simplement parce que le timing dépend de nombreuses variables. Pour les débutants, il est impératif de préciser qu'en principe, il ne commence à durcir complètement qu'après y avoir ajouté un durcisseur spécial, ce qui signifie que l'intensité du processus dépend en grande partie de ses propriétés.

Il existe de nombreuses variétés de durcisseurs, mais l'un des deux est presque toujours utilisé : soit la polyéthylène polyamine (PEPA) soit la triéthylène tétraamine (TETA). Ce n'est pas pour rien qu'ils portent des noms différents - ils diffèrent par leur composition chimique et donc par leurs propriétés.

Le PEPA est un durcisseur dit à froid, qui "fonctionne" pleinement sans chauffage supplémentaire (à température ambiante, qui est généralement de 20-25 degrés). Il faudra environ une journée pour attendre la solidification. Et l'engin résultant peut supporter un chauffage jusqu'à 350-400 degrés sans aucun problème, et ce n'est qu'à des températures de 450 degrés et plus qu'il commencera à s'effondrer.

Le processus de durcissement chimique peut être accéléré en chauffant la composition avec l'ajout de PEPA, mais cela n'est généralement pas conseillé, car les résistances à la traction, à la flexion et à la traction peuvent être réduites jusqu'à une fois et demie.

TETA fonctionne d'une manière légèrement différente - c'est ce qu'on appelle le durcisseur à chaud. Théoriquement, le durcissement se produira à température ambiante, mais en général, la technologie consiste à chauffer le mélange quelque part jusqu'à 50 degrés - de cette façon, le processus ira plus vite.

En principe, il ne vaut pas la peine de chauffer le produit au-dessus de cette valeur, et lorsque des objets en vrac de plus de 100 "cubes" sont éjectés, cela est strictement interdit, car TETA a la capacité de s'auto-chauffer et peut bouillir - alors des bulles d'air se forment dans le épaisseur du produit, et les contours seront clairement violés. Si tout est fait selon les instructions, alors l'engin époxy avec TETA sera plus résistant aux températures élevées que son principal concurrent, et aura une résistance accrue à la déformation.

Les différences ci-dessus lors du choix sont les suivantes : TETA est la seule option si vous avez besoin d'un produit d'une résistance et d'une résistance maximales aux températures élevées, et une augmentation du point d'écoulement de 10 degrés donnera une triple accélération du processus, mais avec le risque d'ébullition et même de fumée

Si des propriétés exceptionnelles en termes de durabilité du produit ne sont pas nécessaires et que la durée de durcissement de la pièce n'est pas si importante, il est judicieux de choisir PEPA

La forme de l'engin affecte également directement la vitesse du processus.Nous avons mentionné plus haut que le durcisseur TETA a tendance à s'auto-échauffer, mais en fait cette propriété est également caractéristique du PEPA, mais à une échelle beaucoup plus petite. La subtilité réside dans le fait qu'un tel échauffement nécessite un contact maximum de la masse avec elle-même.

En gros, 100 grammes du mélange sous la forme d'une boule parfaitement régulière même à température ambiante et en utilisant TETA durcissent en environ 5-6 heures sans interférence extérieure, se chauffant, mais si vous enduisez le même volume de masse avec une fine couche sur un 10 par 10 cm carré, l'auto-échauffement ne sera pas vraiment et il faudra un jour ou plus pour attendre la pleine dureté.

Bien entendu, la proportion joue également un rôle - plus il y a de durcisseur dans la masse, plus le processus sera intensif. Dans le même temps, les composants auxquels vous n'avez pas du tout pensé peuvent participer à l'épaississement, et cela, par exemple, de la graisse et de la poussière sur les parois du moule à couler. Ces composants peuvent altérer la forme souhaitée du produit, le dégraissage est donc effectué avec de l'alcool ou de l'acétone, mais il faut également leur laisser le temps de s'évaporer, car ils sont des plastifiants pour la masse et peuvent ralentir le processus.

Si nous parlons d'une décoration ou d'un autre artisanat, alors à l'intérieur de la masse époxy transparente, il peut y avoir des charges étrangères, qui affectent également la rapidité avec laquelle la masse commence à s'épaissir. Il a été remarqué que la plupart des charges, y compris même le sable et la fibre de verre chimiquement neutres, accélèrent le processus de durcissement, et dans le cas de la limaille de fer et de la poudre d'aluminium, ce phénomène est particulièrement prononcé.

A quelle température la résine époxy résiste-t-elle après durcissement ?

Les résines époxy, sans lesquelles il est difficile d'imaginer une production moderne de haute technologie, doivent souvent travailler dans des conditions très difficiles. Il s'agit d'un rayonnement accru et de l'effet des réactifs chimiques sur les produits époxy, et de la plage de température la plus large, de moins 30 à 200 ° C degrés. De plus, cela ne signifie pas une diminution ou une augmentation extrême unique des limites spécifiées, mais l'effet constant de telles températures sur le matériau de liaison.

Inutile de dire que la colle domestique EDP ou la résine ED-20, ED-22 ne sont pas adaptées à de tels changements de température. Déjà complètement durcis, ils commenceront d'abord à se fissurer, puis, selon le durcisseur utilisé une fois, ils mousseront sans passer dans la phase liquide, et commenceront à se décomposer en petites fractions, changeant de couleur et de structure.

Ils peuvent s'enflammer, toujours selon les matières premières et sous quelle forme ils ont été polymérisés, sous la forme d'un revêtement mince ou d'un monolithe qui occupe un certain et grand volume dans l'espace. Un film époxy mince peut s'enflammer et libérer d'énormes quantités de suie s'il est en contact direct avec une flamme nue. Mais la combustion ne se poursuivra que tant qu'un tel contact est maintenu et qu'il y a une reconstitution intensive de la chaleur. Éloignez la flamme de l'époxy et elle s'éteindra immédiatement.

Par conséquent, il ne vaut pas la peine de parler du risque d'incendie lié à l'utilisation de composés époxy dans la vie quotidienne ou lors de réparations. Ils ne brûlent pas mieux que d'autres matériaux artificiels, et beaucoup plus sûrs que le même polystyrène expansé ou polystyrène, rappelez-vous au moins la discothèque White Horse avec ses nombreuses victimes des produits de la combustion des dalles de plafond, avec dégagement de phosgène.

Par conséquent, cela n'a aucun sens de parler d'une sorte de température de fusion de la résine époxy congelée, dans l'écrasante majorité des cas, elle ne fond pas, mais s'effondre simplement, se transformant en une masse carbonisée sans structure.

Temps de séchage pour époxy

Avant d'ajouter le durcisseur à la résine, sélectionnez le rapport optimal de durcisseur et d'adoucissant, après avoir préalablement réalisé de petits échantillons. N'oubliez pas que la réaction entre la résine et le durcisseur est irréversible. En cas d'erreur, le matériel sera endommagé.

La polymérisation (gélification, gélification) prend un certain temps. Pour qu'une masse donnée se transforme en un état solide, une réaction doit se produire, en fonction de la température du mélange et de la proportion de surface par rapport à la masse de résine. Considérez combien de temps il faut pour que l'époxy sèche dans un moule en silicone. Par exemple, il faut de 30 à 60 minutes pour solidifier 100 grammes d'« époxy » mélangé au durcisseur PEPA. Dans ce cas, la température doit être de + 22 ... + 24оС. Avec une température de l'air de + 15°C, le même processus prendra plus de 80 minutes. Si à la même température (+ 22 ... + 24 ° C) vous étalez le mélange époxy sur une surface d'une superficie de 1 m2, alors le processus de polymérisation prendra au moins 20 minutes.

Par conséquent, suivez les recommandations et mélangez la résine autant que possible avant qu'elle ne durcisse.

Si vous devez préparer une grande quantité d'une substance, il est recommandé de la diviser en plus petites portions immédiatement après le mélange. Sinon, vous n'aurez pas le temps de calculer la superficie estimée.

Le taux de séchage de l'époxy dépend de la température initiale, mais le mécanisme de durcissement lui-même n'en dépend pas.

On constate que la réaction du mélange à l'état liquide est plus rapide. Au cours de la polymérisation, la résine passe d'un état liquide à un gel visqueux. Durcissant progressivement, il est collant. Au cours de l'augmentation de la dureté (solidification), la vitesse de réaction commence à ralentir, accompagnée d'une perte progressive d'adhésivité.

Combien de temps l'époxy avec durcisseur et fibre de verre sèche-t-il? Le durcissement final se produit en 24 heures si la température de l'air fluctue dans la plage de + 22 ... + 24 ° C. Mais cela ne garantit pas une résistance à 100%. Un jour plus tard, ce chiffre ne sera que de 65-70%. Il est possible d'augmenter en outre la dureté du matériau en utilisant le même PEPA et un traitement thermique à une température de + 60 ... + 100 ° C pendant 1 à 12 heures. Ensuite, l'époxy acquiert la plus haute résistance.