Technologie de production de briques à la maison

Pour organiser un atelier mini-brique réussi chez soi, il est important de maîtriser toutes les étapes de création de ce matériau de construction. Avec des connaissances ou une expérience professionnelles, une préparation minutieuse à l'organisation du travail, il sera possible de fabriquer des briques de haute qualité de différents types (silicate, céramique, clinker, argile expansée) et paramètres (tailles individuelles, différents domaines d'application, résistance, résistance au gel)

Il est important de réfléchir à la question de la disponibilité, des prix des matières premières, d'analyser les avantages et les inconvénients des concurrents. Lors de l'organisation de votre mini-atelier de fabrication de briques à domicile, n'oubliez pas que le Certificat de Conformité devra être confirmé chaque année et que les agences gouvernementales vérifieront régulièrement la qualité des produits et leur conformité aux normes. Pour le fonctionnement à part entière de l'entreprise, vous aurez besoin d'au moins 400 m² de surface (la hauteur sous plafond doit être d'au moins 5 m). La pièce doit être équipée d'une alimentation en eau, d'une alimentation triphasée.

Il est souhaitable qu'il y ait un échangeur de transport pratique à proximité et que les sources de matières premières (sable, argile, criblures, scories, ciment, sciure, etc.) soient aussi proches que possible.

Quant à la technologie de fabrication (avec ou sans cuisson) de briques à l'aide d'une machine, elle comprend dans la plupart des cas les étapes de base :

- préparation d'un mélange de construction (fût, méthode d'ensilage);

- pressage;

- briques d'autoclavage ou de séchage;

- brûlant.

Il n'est pas très différent du classique, mais il n'a pas besoin d'être cuit dans un four.

Pour formaliser vos activités, vous devez vous inscrire en tant qu'entrepreneur individuel (ou SARL), choisir un régime fiscal, obtenir les attestations et autorisations nécessaires auprès du SES, de l'inspection incendie, des collectivités territoriales. Pour créer les conditions du développement de votre entreprise, vous devez d'abord constituer un marché de vente, réfléchir à une stratégie marketing (il est conseillé d'établir des relations commerciales avec les responsables des magasins de matériaux de construction locaux, des organismes de construction, leur montrer des échantillons de produits, créer votre propre site Web, faire de la publicité dans les périodiques locaux, à la radio, dans les réseaux sociaux).

La rentabilité d'une telle entreprise à domicile atteint 30%. Mais cet indicateur est très individuel dans chaque cas et dépend de nombreux facteurs : volumes, niveau d'automatisation des processus, coût des matières premières, coûts de transport. A condition qu'au moins 1000 pièces soient fabriquées. briques par quart de travail, pour un coût ne dépassant pas 6 roubles. (nous vendons 15 à 20 roubles) et un investissement mensuel moyen d'au moins 150 000 roubles. il s'agira de reporter le bénéfice net d'un montant de 100 000 roubles et de rentabiliser l'investissement en 4 à 6 mois en moyenne.

Comme alternative, vous pouvez envisager l'option d'ouverture. Mais pour que l'entreprise se développe, des investissements supplémentaires seront nécessaires. La machine et les outils sont également chers, il sera donc plus facile de faire affaire avec un partenaire. Une autre bonne option pour développer votre entreprise est d'acheter ou. Les modèles économiques ne sont pas très chers et vous pouvez même fabriquer des produits dans le garage.

Risques de créer un mini atelier de briques à la maison

- Saisonnalité de la demande des consommateurs.

- Difficultés d'approvisionnement régulier en matières premières.

- Effectuer un contrôle qualité au bon niveau.

- Faible compétitivité.

Forme de la main

Qu'est-ce que c'est? Bourgogne, écorce de bouleau, écorce, écorce, écorce, écorce Buisson de Bourgogne.

Rapide et sale. Bourgogne, bouleau, écorce

Bourgogne , ainsi de suite, sur, sur, sur, sur, sur, sur, sur, sur, sur, sur dehors.

Rose, Rose, Rose, Rose, Rose, Rose Bonjour

Rose, Rose, Rose, Rose, Rose, Rose, Rose, Rose, Rose, Rose. Bourgogne, bourgogne, bourgogne ÑÂ".

Soucoupe, soucoupe, soucoupe Bosse dans l'écorce, bosse, bosse, bosse. Bourgogne ° ÑÑÑÑ ÑовÑÐμм нÐμ пÑоÑÑо нР° йÑи.

Sardine et soucoupe Lignes et arrêts.

Forme de la main Forme de la main Bonne chance. Bosse 50 gr. Rapide et facile.

Soucoupe, soucoupe, sartorial Sardine, sardine, sardine, sardine Bourdonnement bourguignon.

forme de main forme de main

Beignet, beignet, beignet, ligne, ligne, ligne, ligne, ligne, ligne, ligne, ligne Contact. beignet, beignet

Choucroute vestimentaire мÑÑеÑÑв :

du côté de la ligne;

activé, activé, activé, activé, activé, activé, désactivé, activé désactivé, activé, désactivé, activé, désactivé.

dans l'alimentation électrique;

passage.

Donut 50 pintes 120 pintes 120 pintes

Écorce et buisson. Bosse, bosse, bosse, bosse, bosse.

Bourgogne et aboyeur Buisson, buisson, buisson.

Forme de la main

Donut s'il vous plaît.

Bourgogne, bourgogne, bourgogne, bourgogne Âne, beignet, beignet "Hand formÂ".

Résultat final Résultat final

Forme de la main Forme de la main Forme de la main Forme de la main :

à Wienerbeger le matin Bourgogne, 50% écorce, écorce, écorce, buisson.

Dans Nelissen dans une forme de main une main dans une forme de main ... ° Ð »Ð¸ÑÑÐ ° ½ÐºÐ¾Ð² Ð ± Ðμл ÑгийÑкого киÑпиÑÐ ° ÑÑÑной ÑоÑмовки нР° ÑÑиÑÑвР° ÐμÑ Ð¾ÐºÐ¾Ð »Ð¾ 60. ÐногиÐμ ÑÐ ° ÑÑвÐμÑки ÑникР° Bientôt, Bientôt, Bientôt, Bientôt, Bientôt.

Filon au milieu de l'intestin Bourgogne

Au CRH, c'est d'un côté, d'un côté, d'un côté, d'un côté. Soucoupe, soucoupe, soucoupe Au sol. Bourgogne, bourgogne LOOK.

â Klinkerwerke MUHR. Livraison de beignets.

Table cardinale Morsure hors de la boîte. Nourriture et boisson.

Tartare, tartre, tartre, tartre Bois de rose. Tartare, tartre, tartre, tartre Lol lokl ± l l l l l l l l l l l l l l l l l l l l l l l l l l l l l l l l l l l l l l l l l l l l l l l.

Comment et à partir de quoi est-il fabriqué ?

La technologie pour la production de blocs d'argile est élaborée depuis des siècles et à première vue, elle semble assez simple. Cependant, même dans une affaire apparemment aussi simple, il y a des secrets. Nous vous proposons de faire leur connaissance en examinant le processus de fabrication étape par étape.

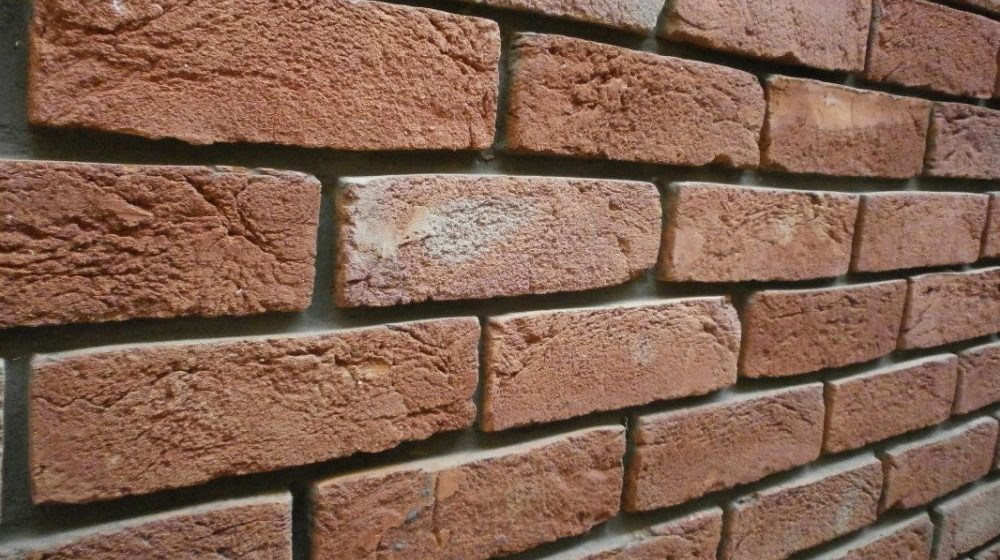

Pour la fabrication des briques moulées à la main, ils prennent de l'argile fine et propre extraite de gisements spéciaux. Il a différentes nuances, grâce auxquelles le matériau fini a une large gamme de couleurs, du rouge et du rose au jaune et au gris.

Les briques moulées à la main sont fabriquées à partir d'argile pure sans impuretés.

Pour la fabrication de briques de clinker, une roche réfractaire spéciale est prise.

Le processus de moulage doit être fait à l'intérieur ou sous un auvent. De l'eau est ajoutée à la matière première préparée et tamisée, de manière à obtenir une masse molle uniformément humide et à haute densité. Par consistance, il doit garder sa forme et ne pas s'étaler sous son propre poids.

Le moulage manuel commence avant même la pose des futures briques dans les moules. La matière première broyée et préparée est disposée sur la table et façonnée. À l'aide d'un fil, la masse est coupée en morceaux de taille adaptée à la matrice finie, de sorte que l'argile la remplisse complètement.

La boîte est en bois massif avec une texture dense afin qu'elle ne se sature pas d'humidité et ne se déforme pas. La surface intérieure doit être poncée afin que la brique formée à la main ait des surfaces planes.

Avant de remplir d'argile, la surface intérieure du moule est recouverte de sable fin. Cela facilitera l'extraction du bloc brut.Des artisans expérimentés recommandent de jeter la briquette préparée dans le moule avec un mouvement fort afin que l'argile la remplisse complètement. Il ne vaut pas la peine d'ajouter du matériau si cela ne suffit pas, cela affectera négativement la qualité des briques moulées à la main.

Appareil à four pour rôtir.

Le clinker est posé sous forte pression pour éliminer l'air et l'excès d'humidité du matériau.

Une fois que l'argile a rempli tout l'espace, sans laisser un seul millimètre libre, l'excédent est retiré par le haut avec un fil ou un couteau. Ensuite, le moule est retiré et les blocs bruts sont envoyés pour séchage dans un endroit spécialement désigné. Avant réutilisation, le bois doit être nettoyé des résidus de matière et saupoudré à nouveau de sable.

Caractéristiques de fabrication et méthodes de moulage

La production de blocs d'argile a ses propres secrets. Le travail de façonnage peut sembler simple, mais c'est un processus long et laborieux qui oblige le maître à respecter scrupuleusement toutes les étapes du travail.

Pour la fabrication, on utilise de l'argile fine, bien débarrassée des impuretés. Il est extrait de gisements spéciaux et a différentes couleurs (blanc, bleu, gris, rouge). En les mélangeant dans des proportions différentes, les fabricants peuvent obtenir n'importe quelle nuance. Le type d'argile qui ne nécessite pas d'additifs supplémentaires est considéré comme le plus approprié pour la production de briques.

Les briques moulées à la main doivent être fabriquées sous un auvent ou à l'intérieur. L'argile tamisée est diluée avec de l'eau en une masse douce et dense qui conserve bien sa forme.

Avant même le processus de mise en moules, le maître commence manuellement le façonnage. La masse préparée sur la table est coupée en morceaux à l'aide d'un fil. Chaque pièce doit être dimensionnée pour s'adapter à la forme afin de la remplir complètement.

Le moule à brique est une boîte avec une surface intérieure lisse. Ces boîtes sont faites de bois avec une texture dense, de sorte qu'elles ne se déforment pas et ne gonflent pas au cours du processus.

Avant de remplir le moule, l'intérieur est recouvert de sable fin pour faciliter le processus d'extraction. De plus, le sable aide à obtenir l'effet d'une brique vieillie. Après la cuisson, la brique est jetée à environ un mètre de hauteur de sorte que de petites fissures et rainures apparaissent à la surface, ce qui renforce encore l'imitation de "l'antiquité".

Les experts recommandent de jeter avec force l'argile hachée dans le moule préparé. Cela remplira complètement le formulaire et la qualité du produit fini augmentera. N'ajoutez pas de masse d'argile dans le moule si elle s'avère insuffisante. Cela réduira la qualité de la brique. Lorsque le moule est terminé, l'excès d'argile est coupé avec un couteau ou un fil.

Ensuite, le bloc brut est soigneusement retiré du moule et envoyé à sécher. Pour former la brique suivante, le moule est nettoyé des restes d'argile et à nouveau saupoudré de sable.La prochaine étape de la production est le séchage. Ce processus est nécessaire pour éliminer l'excès d'humidité et préparer la cuisson. Après séchage, les blocs bruts ne doivent pas contenir plus de 10 % d'humidité. La salle de séchage doit être maintenue à température constante et bien aérée. Les blocs bruts sont séchés d'une à trois semaines, tout dépend des conditions extérieures (température, humidité, etc.). L'excès d'humidité peut également être éliminé en soufflant de l'air chaud sur les blocs.

La dernière étape est la cuisson dans un four spécial. La calcination se déroule en plusieurs étapes à différentes températures. Tout d'abord, à une température de 2000 ° C, le chauffage et l'élimination des résidus d'humidité ont lieu. Ensuite, la température augmente jusqu'à 8000 ° C, le processus de frittage et la formation d'un bloc intégral commencent. Après cela, la température diminue progressivement. L'ensemble du processus prend plus de 6 heures.

Il existe deux principales méthodes de moulage dans l'industrie :

- Plastique;

- à moitié sec.

Avec la méthode plastique, les blocs verts sont séchés avant cuisson pendant plusieurs semaines.Si le bloc n'est pas assez sec, il risque de s'effriter au four. Si cela ne se produit pas, la qualité du produit fini se détériorera encore considérablement.

De nombreux fabricants accélèrent le processus de séchage, essayant d'éviter la fissuration du produit fini en ajoutant des impuretés (schiste, sciure de bois, charbon) à l'argile. Cependant, la brique fabriquée avec des violations de la technologie a des taches sombres à la surface. Ces produits sont de mauvaise qualité et de courte durée.

La méthode semi-sèche a été utilisée beaucoup plus tard. Il est considéré comme plus économique en termes de temps et d'investissement. Des tambours spéciaux sont utilisés pour sécher l'argile. Les presses à genouillère forment alors des briques à partir de la poudre d'argile, qui peuvent être envoyées directement pour la cuisson. Cette méthode permet non seulement de gagner du temps, mais aussi d'obtenir des produits de meilleure qualité.

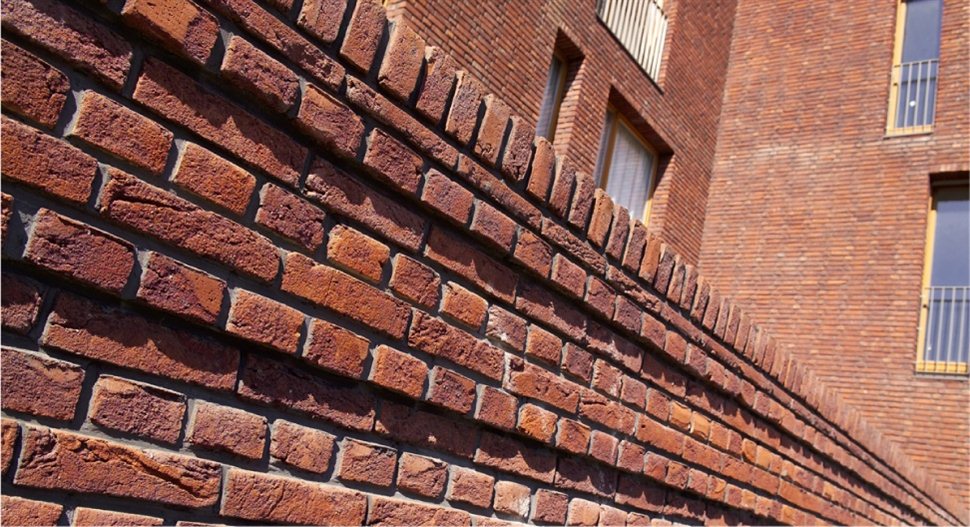

Lorsqu'elles sont moulées à la main, les briques sont produites en petites séries. Le processus ne nécessite pas un investissement impressionnant. De plus, la technologie de production à petite échelle est mieux suivie, de sorte que les blocs sont plus robustes et durables.

Un peu d'histoire

L'histoire de la production de briques remonte au Xe siècle environ, à l'époque de la création de l'État de Kiev. L'adoption du christianisme a donné une impulsion à la construction généralisée d'églises et de temples, qui ont été construits à partir de briques.

Cependant, même après un siècle, ce matériau n'était pas utilisé en grande quantité et n'était pas disponible pour la population ordinaire. Cela s'est produit beaucoup plus tard.

Initialement, une brique a été produite dans une forme plate, ressemblant à une dalle. Au fil du temps, il s'est épaissi et ressemblait à un parallélépipède. Simultanément à la modification de la forme, l'entreprise artisanale de brique a commencé à être supplantée par l'industrie.

Copie ancienne

Au XVIe siècle, la production de briques était établie et développée dans de nombreuses régions de l'État russe. L'inconvénient était que chacun des fabricants pouvait choisir indépendamment les dimensions des produits, ce qui causait certains inconvénients lors de la planification et de la construction.

C'est pourquoi, au début du XVIIe siècle, la norme de l'État pour la taille des briques a été approuvée pour la première fois.

Image de la production mécanisée

Dans la seconde moitié du XVIIIe siècle, il y avait déjà 72 usines en activité. Mais les paysans ordinaires ont également continué à vivre dans des huttes en bois, ce qui était dû avant tout au coût élevé du matériau. Et à partir de la seconde moitié du 19ème siècle, les autorités gouvernementales ont commencé à encourager la production artisanale.

Bâtiment conservé du 19ème siècle

De nos jours, le matériau en question n'est pas moins populaire, accessible à beaucoup et utilisé presque partout. Mais la technologie a nettement progressé. Nous parlerons des méthodes de fabrication modernes dans cette revue.

Quelle est la brique la plus populaire parmi les fabricants et les développeurs ?

Saviez-vous que la classification des briques est extrêmement large ?

Elle repose sur un certain nombre de facteurs qui distinguent les matériaux les uns des autres selon certains critères. Donc, avant d'envisager la production de briques, voyons quels produits peuvent être fabriqués dans l'usine.

Variétés de céramiques

Le matériau céramique est le plus courant. Cela est dû à sa longue existence et à son utilisation, ainsi qu'à un ensemble de caractéristiques qui répondent aux exigences de base de la construction.

Utilisons le tableau et familiarisons-nous avec les variétés actuellement produites par les plantes.

Tableau 1. Types de briques en céramique :

Selon la destination

Visage

Il est utilisé pour le revêtement des bâtiments, ainsi que lors de la création de certaines structures sous forme de poteaux de clôture et autres.

Pour ces produits, des exigences particulières s'appliquent, principalement liées à l'apparence.

Privé, photo

Utilisé dans la construction de la maçonnerie principale. A besoin d'une finition supplémentaire. Son prix est inférieur.Selon la structure

Creux

Poids plus léger, moins durable. Il peut y avoir une quantité différente de vides.

Corpulent

Au contraire : lourd et durable.Niveaux de résistance

M50

Il peut être utilisé dans la construction de structures qui ne seront pas soumises à des contraintes à l'avenir, car les caractéristiques de résistance ne le permettent pas.

M75.100

Ils peuvent être utilisés dans la construction de tous les murs, en plus des murs porteurs.

M125

Il est utilisé dans la construction de murs porteurs.

M150, M200

Les produits les plus durables peuvent être utilisés même dans la construction d'un sous-sol.La gamme comprend

Produits profilés

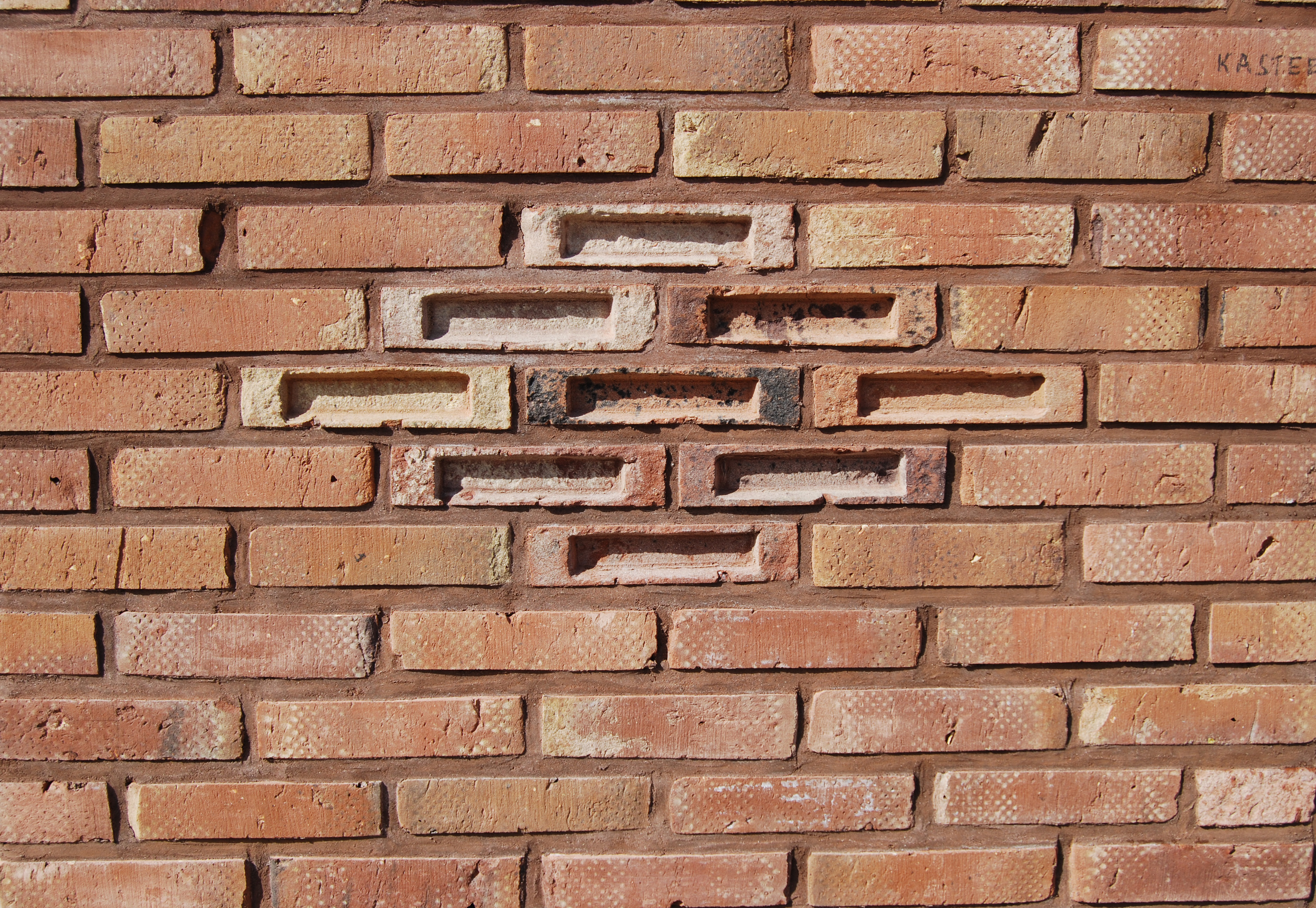

Ils diffèrent par une forme non standard. Ils sont utilisés pour le revêtement et la création de formes architecturales.Selon la qualité de cuisson

Jeleznyak

L'apparence n'est pas tout à fait attrayante, il y a des taches sombres sur la surface, causées par une brûlure excessive. Mais les caractéristiques techniques sont très élevées. Il diffère par sa force et sa faible hygroscopicité.

rouge

La meilleure qualité. Apparence - présentable, couleur uniforme, pas d'erreurs. Il est utilisé dans presque tous les domaines de la construction.

Pâle

A une couleur avec une nuance d'orange. Il est très fragile, très absorbant l'humidité. Parfois, il est utilisé au milieu de la maçonnerie pour la raison ci-dessus.Selon la composition

Brique d'argile ordinaire

Produits standards.

Syrets

Diffère dans la composition: en plus de l'argile, de la paille est ajoutée. De tels produits sont utilisés dans les régions au climat sec, car la brique a peur de l'humidité.

La fabrication de bricolage est disponible.

Produits silicatés

Pour les produits silicatés, la classification n'est pas moins large. Ils peuvent être:

Réguliers et privés.

Visage

Comme dans le cas précédent, les antérieurs sont utilisés pour le parement, les privés sont utilisés pour la pose principale.

Privé

Corsé et creux. Le nombre de vides varie de 3 à 14. Ils sont aveugles.

11 vide

Blanc uni et coloré. Lors du malaxage de la masse, des pigments peuvent être ajoutés au mélange afin d'obtenir des produits colorés.

Pigments

Et maintenant un peu sur la taille. Produit par:

- Brique simple avec des dimensions 250 * 120 * 65. Il est le plus populaire parmi les développeurs.

- Un et demi, ou épaissi. Sa taille : 250*120*88.

Un et demi

Double, caractérisé par une taille de 250 * 120 * 138.

Double

La masse d'une seule brique peut aller de 3 à 4 kg. Cela dépend de la présence de vides, de la densité et de la porosité du matériau.

Brique cuite

Sa classification est similaire aux produits ci-dessus. Il peut être produit sous forme de produits :

- Vide et corsé;

- Soldats et avers ;

- Sous la forme du correct et du bouclé.

Ce dernier type, à son tour, est divisé en construction décorative et décorative. Dans le second cas, le relief est formé sur une ou deux faces.

Varier

Quelle est la rentabilité de la production de briques en céramique ?

La rentabilité de la production dépend de nombreux facteurs. Les conditions de réussite d'une telle entreprise seront différentes pour les petits entrepreneurs et les grandes industries. Nous allons considérer l'option moyennée.

Quel sera le bénéfice ?

Ce qui affectera la rentabilité :

- Bien sûr, tout d'abord, il faut dire sur les investissements. Plus ils sont importants, plus les risques sont grands, mais en même temps, tout en suivant le plan d'affaires, à la fois les chances et la vitesse de réaliser un profit augmentent.

- Le coût des matières premières affectera le coût de production et, par conséquent, le prix de vente au détail, ce qui ne peut qu'affecter la vitesse des ventes.

- Le pouvoir d'achat dans la région est également un facteur important.

- L'impact s'exercera par les coûts des besoins économiques, le montant des prélèvements sur divers fonds ;

- Le montant des impôts ;

- Le nombre d'employés;

- Nombre de produits défectueux ;

- La qualité de la campagne publicitaire et bien plus encore.

Croissance de la dynamique de la production de briques en céramique

C'est-à-dire qu'il n'est pas possible de faire des calculs précis dans le cas où toutes les conditions pour faire des affaires sont inconnues.

En règle générale, dans un scénario optimiste, la production peut être récupérée en six mois environ. Avec le pessimiste - pour 1,5 - 2. Mais il est toujours préférable de se concentrer sur le juste milieu afin d'éviter toute déception.

Même avec un business plan clair, personne ne peut se protéger totalement des risques. Et à leur tour, ils promettent des coûts supplémentaires.

Les principales différences entre les produits fabriqués par nos soins et ceux d'usine

Les principales différences sont les suivantes :

- Les produits faits maison ne sont contrôlés par personne. C'est-à-dire qu'il n'est pas si facile de vérifier leur force et leur densité, par exemple. Bien sûr, une vérification peut être effectuée, mais son coût est assez élevé, ce qui réduira, voire éliminera complètement, les économies.

- Il est difficile d'obtenir du matériel avec une bonne géométrie à la maison. Il en va de même pour les écarts des produits par rapport aux tailles nominales.

- Les caractéristiques externes seront également nettement inférieures aux produits fabriqués en usine.

- Le seul avantage de l'artisanat est le prix. En règle générale, de nombreuses personnes parviennent à réduire les coûts de construction en rendant le matériau moins cher.

- Dans le même temps, les coûts de main-d'œuvre peuvent devenir colossaux et le temps de construction augmentera considérablement.

L'apparition d'un produit fait maison

Ce qui précède parle clairement de l'avantage d'acheter des produits finis. Cependant, si le prix est déterminant pour vous, ou simplement une envie de vous essayer en tant que fabricant, alors vous pouvez très bien privilégier la sortie à domicile.

Fabricants de briques de silicate

LLC "Usine de matériaux silicatés de Kazan"

La plus grande production nationale, produisant des briques silico-calcaires sur des équipements allemands. Grâce à l'amélioration de la technologie, il a été possible d'obtenir une amélioration globale des performances des briques de silicate. Les produits se distinguent par une géométrie précise et des bords nets. Nous produisons des briques pleines et creuses en silicate, simples et épaissies, ainsi que des briques tridimensionnelles colorées et rustiquées avec une surface en relief.

JSC "Usine de briques de silicate de Yaroslavl"

L'usine existe depuis 1931, fabrique 40 types de produits, seules les briques de silicate produisent plus de 100 millions de pièces par an

Une grande attention est portée à la modernisation des équipements techniques et la qualité des briques de silicate produites est contrôlée par le laboratoire de l'usine. La gamme de produits comprend des briques simples et épaisses, des briques creuses et pleines, des briques de parement et des briques ordinaires.

Lipetsk Silicate Plant LLC

L'entreprise existe depuis 1938, elle est aujourd'hui l'une des plus importantes dans le domaine de la production de briques silico-calcaires et l'une des cent meilleures entreprises du secteur de la construction du pays. Depuis 2015, l'usine utilise des équipements allemands pour la production de briques silico-calcaires, chaque année plus de 130 millions de pièces de briques conventionnelles sont produites ici. La production de briques de construction simples et épaissies, creuses et pleines, est maîtrisée ; il n'y a pas si longtemps, les briques de silicate colorées sont apparues dans la gamme.

CJSC "Usine de briques de silicate de Kovrovskiy"

Les produits de l'entreprise sont demandés à la fois dans la région de Vladimir, où ils sont produits, et dans d'autres régions du pays.

L'usine accorde une grande attention au contrôle de la qualité des produits et à l'élargissement constant de la gamme de briques de silicate. En ce moment, des briques pleines et creuses, peintes et non peintes, ainsi que des briques rustiques sont produites, la gamme de couleurs est constamment renouvelée avec de nouvelles nuances

CJSC "Combinaison de matériaux de construction de Voronej"

L'usine fonctionne depuis plus de 60 ans, pendant ce temps, elle a été reconstruite à plusieurs reprises et rééquipée avec des équipements plus modernes.Le processus de modernisation est en cours ici, ce qui permet d'augmenter les volumes de production, qui atteignent actuellement 144 millions. morceaux de briques conditionnelles dans l'année. Bien que la gamme de produits s'élargit, les briques de silicate restent la base. Ici, ils produisent des briques ordinaires et frontales, peintes dans plusieurs nuances différentes, ainsi que des briques écaillées peintes, plusieurs types de fractionnement différents sont utilisés.

Usine de briques de silicate LLC Mikhailovsky

L'entreprise est située dans la région de Volgograd, la capacité de production permet de produire jusqu'à 120 millions de pièces de briques conventionnelles par an. L'usine contrôle strictement la qualité des produits fabriqués. Actuellement, l'entreprise produit des briques creuses et pleines, des briques lisses et écaillées, des briques blanches et colorées. Pour les produits de coloration, un pigment allemand est utilisé, qui ne se décolore pas pendant au moins 25 ans de fonctionnement.

CJSC "Usine de silicate de Borsky"

Cette entreprise a 80 ans de travail fructueux derrière elle, est équipée d'équipements de production modernes et tous les produits sont soumis à un contrôle de qualité strict avant d'être envoyés à l'acheteur. Plus de 100 millions d'unités de briques conventionnelles sont produites ici chaque année, la gamme est en constante expansion. L'entreprise possède son propre laboratoire. La géographie des ventes de produits comprend 15 régions de la Russie. La brique de silicate est produite simple et une et demi, pleine et creuse, ainsi que des briques peintes et gaufrées.

JSC "Usine de briques de silicate de Cherepovets"

Depuis la fondation de l'usine en 1972, elle est considérée comme l'un des plus grands fabricants de briques silico-calcaires du Nord-Ouest et de la Russie en général. La capacité de conception permet la production de 100 millions d'unités de briques conventionnelles par an. La gamme de produits fabriqués comprend des briques de silicate pleines et à trois cavités, ordinaires et frontales, simples et un et demi. Depuis 1998, la production produit des briques colorées tridimensionnelles, depuis lors, la gamme de couleurs n'a cessé de s'élargir et récemment une brique de silicate avec une surface rustiquée est apparue.

CJSC "Silicatechik"

L'usine est située dans la région d'Oulianovsk, fonctionne depuis plus de 60 ans, spécialisée dans la production de briques de silicate, qui est produite ici à raison de 104 millions d'unités de briques conventionnelles par an. L'assortiment n'est pas aussi large que celui des concurrents, mais la qualité est toujours à son meilleur. L'entreprise produit des briques silico-calcaires ordinaires et frontales. Les briques de parement sont disponibles en plusieurs teintes différentes.