Technologie de fabrication

Parmi tous les types de briques, l'argile réfractaire est la plus durable et la plus résistante aux fortes chaleurs et aux températures extrêmes. Le matériau doit ces qualités à sa composition et à sa technologie de fabrication spécifique, qui consiste à cuire un mélange d'argile avec l'ajout de poudre de chamotte. En raison de l'exposition à des températures élevées, la brique acquiert une couleur gris-brun ou jaunâtre caractéristique, grâce à laquelle il est facile de la distinguer des autres variétés.

La composition des briques en argile réfractaire détermine ses caractéristiques de performance. Selon les proportions d'argile et de poudre, on distingue plusieurs types de matériaux. Un rôle colossal est joué par la méthode de traitement, ou plutôt le temps de cuisson des briques. Ainsi, si vous la surexposez dans un four, un film vitreux fort se forme à la surface, ce qui rendra la brique incroyablement solide, mais moins réfractaire. S'il n'est pas cuit pendant une longue période, un tel matériau absorbera et retiendra bien l'humidité, mais il perdra complètement sa résistance. Ce n'est que si vous vous en tenez au "moyen d'or", que vous pouvez fabriquer une brique, idéale pour la pose de poêles et de cheminées.

Pour éviter que les produits ne se fissurent lors de la cuisson, une certaine quantité d'argile réfractaire spéciale - la chamotte - leur est ajoutée. Parfois, de la poudre de coke, du graphite ou du quartz grossier sont mis à la place. Le résultat est différents types de briques avec des caractéristiques individuelles. De plus, le résultat dépend non seulement de la matière première et de la méthode de traitement, mais aussi des caractéristiques du combustible à brûler et des cendres résultantes.

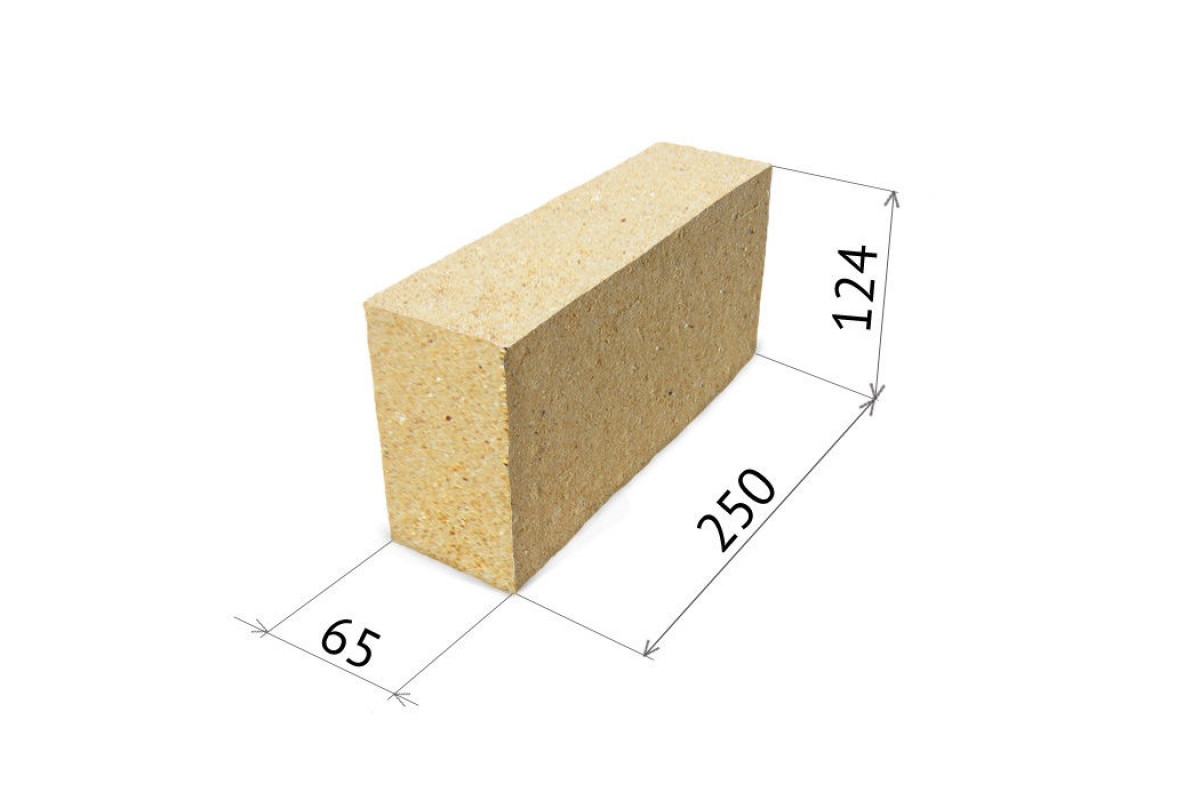

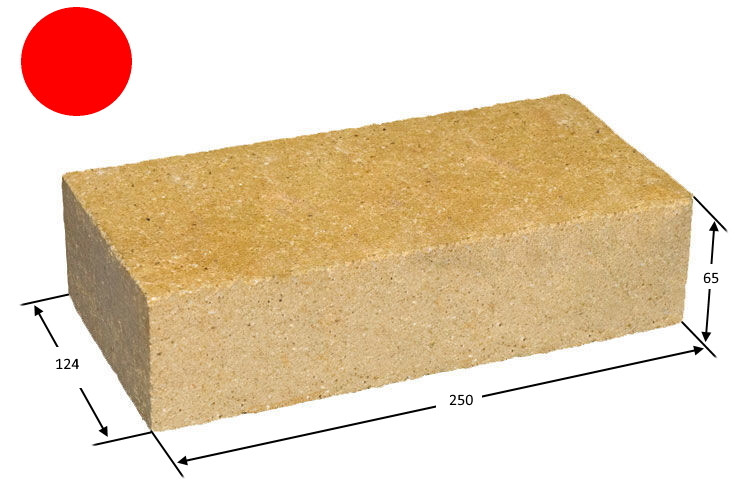

La production de briques en argile réfractaire est réalisée conformément à GOST 390-69 et, en fonction de son utilisation, la technologie de production, le poids et les dimensions du matériau diffèrent. Ainsi, la masse des briques en argile réfractaire peut varier de 2,5 kg à 6 kg. Les différences résident également dans la densité, la porosité et la composition des briques. Il existe des normes de taille uniformes auxquelles la plupart des fabricants adhèrent : 230x113x65 mm, 250x123x65 mm et 300x150x65. Ce sont les dimensions les plus pratiques pour la construction et le transport.

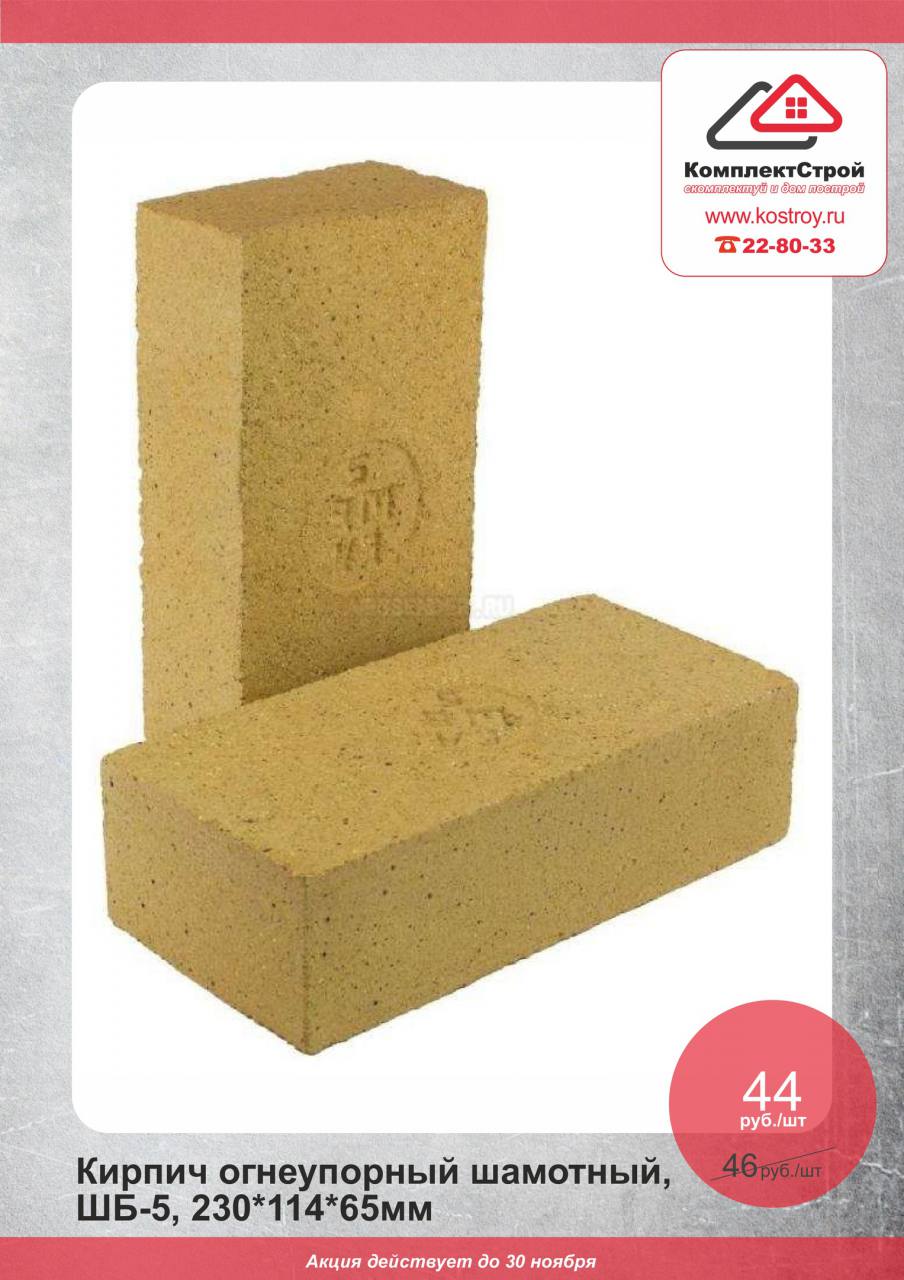

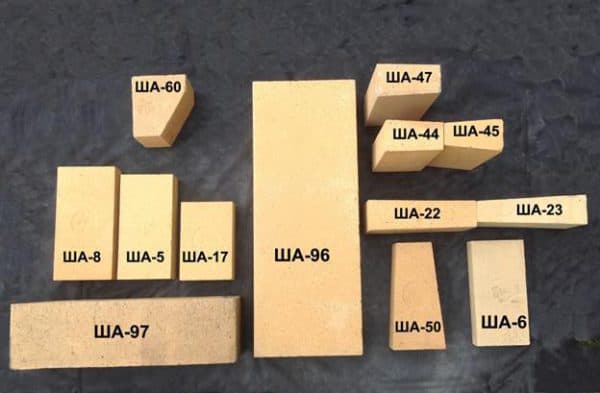

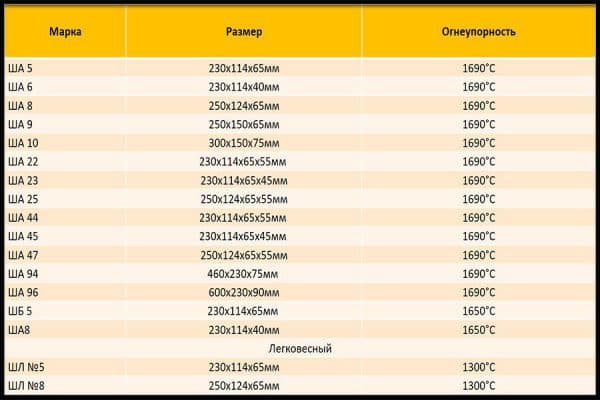

Les marques de briques réfractaires les plus fréquemment utilisées sont : №5, ШБ №9, ШБ №22, ШБ №44, ШБ №47. Les lettres devant le numéro peuvent être différentes, par exemple, PB, SHB, SHUS, SHL et autres, mais pour un usage domestique, il est préférable de choisir des briques marquées "ШБ". La première lettre indique que la brique est en chamotte, la seconde indique à quelle classe de résistance au feu elle appartient et le nombre est le rapport d'aspect.

Brique légère

La brique légère en argile réfractaire s'est imposée comme une bonne isolation. Il contient de la tourbe, de l'argile huileuse, de la sciure de bois et d'autres composants organiques. Pendant le processus de cuisson, ils brûlent, laissant derrière eux des pores de différentes tailles. Cette technologie de fabrication permet d'obtenir un matériau poreux très léger avec des caractéristiques d'efficacité énergétique élevées.

Étant donné que les briques légères sont entièrement fabriquées à partir de matière organique, ce sont des matériaux respectueux de l'environnement qui ne peuvent nuire à la santé humaine ou à l'environnement. Dans le même temps, une réfractarité élevée reste - la brique peut résister à des températures extrêmement élevées jusqu'à 1800 ° C.

Les briques légères peuvent être de forme rectangulaire ou en forme de coin. Pour que le matériau conserve pleinement toutes ses propriétés opérationnelles, il doit avoir la structure correcte avec des bords lisses et des angles parfaitement droits.

Il existe plusieurs types de briques légères, selon le domaine d'application :

- trapézoïdal;

- en forme de;

- droit;

- coin de côtes;

- coin d'extrémité.

Le marquage des briques légères est indiqué par les lettres SHL et SHTL (T est la présence de talc dans la composition). Il est généralement utilisé pour créer une couche d'isolation thermique dans la construction de fours électriques, de radiateurs, d'évaporateurs, de conduites de vapeur, de chaudières à échange de chaleur, etc. Une telle protection peut réduire considérablement les pertes de chaleur de 20 à 70%, réduire la masse des dispositifs thermiques et leurs dimensions. Si vous achetez des briques en argile réfractaire pour la construction ou le revêtement d'un four, le temps de chauffage et de refroidissement sera réduit de 5 fois, et les coûts de combustible diminueront de 10 % dans les fours fonctionnant en continu et jusqu'à 45 % dans ceux fonctionnant périodiquement.

Types, formes, marques et objectif

Selon la méthode de formation des blocs de brique, les types de pierre d'argile réfractaire sont coulés à partir de barbotine, fabriqués par méthode semi-sèche ou plastique, fondus, pressés à chaud et thermoplastiques. Selon la forme géométrique, on distingue de tels sous-groupes de briques de four en argile réfractaire:

- Droit - rectangulaire avec des bords lisses.

- Trapézoïdale.

- Brique en forme de coin, elle est également cintrée ou cintrée :

- nervure de coin;

- bout de coin.

- En forme - a un large choix de formes, vous permet d'ériger des structures de construction complexe.

- Suspendu - utilisé pour les fours industriels.

La brique de four a un large éventail d'applications et, selon GOST, il y a un marquage sur chaque bloc. Les premières lettres majuscules sont la désignation du matériau dans la composition et la classe de résistance au feu. Après eux, il y a un nombre qui indique la taille du bloc. Par exemple, la brique ША-5 contient 30% d'oxydes d'aluminium et sa taille est de 230 × 114 × 65 mm. La brique ША-8 a la même composition, la seule différence est sa taille - 250 × 124 × 65 mm. Après la désignation des dimensions, l'abréviation du fabricant est mise.

Grades de briques utilisées dans la construction privée

ША, ШБ - ont une résistance au feu de +1690 degrés Celsius et contiennent 30% d'oxyde d'aluminium dans la version ША, dans ШБ - +1350 degrés et 28%, respectivement, sont assez denses. Lors de la pose des voûtes des fours dans les chaufferies, la brique ШБ-8 (droite) est utilisée pour le revêtement intérieur des tuyaux du four. La marque SHA-10 a les mêmes propriétés, mais la taille de la pierre est bien plus grande : 300 × 150 × 75, ce qui facilite la construction à l'échelle industrielle. La pose d'arcs, de tandoor et de structures arrondies aidera à caler les briques SHA-25 (fin), SHA-44 et SHA-47 - nervurées. Il a les mêmes caractéristiques indiquées dans le marquage, seulement il diffère par la taille.

PB et PV - brique en argile réfractaire semi-acide (marquage PB (PV) -5) avec une teneur élevée en oxyde de silicium et une plus petite quantité d'oxyde d'aluminium, ce qui signifie qu'elle est légèrement moins résistante à la compression et a un pouvoir réfractaire inférieur. Résiste à une température maximale de 1350 degrés, corsé, avec une géométrie moins idéale que la marque SHA. Il pourrait bien remplacer la marque dans le chemisage de canalisations, la construction de cheminées, barbecues, poêles. Le prix sur le marché de la construction de ce réfractaire est moins cher que celui de la brique SHA.

ШЛ - bloc d'argile réfractaire léger avec réfractarité de +1100 à +1300 degrés. Il a également un grand nombre de formes et de tailles, un faible coefficient de dilatation linéaire. Si sur le marquage (ШЛ-0) les chiffres de 0 à 1 signifient que le produit est ultra-léger - pesant jusqu'à 1 kg. Un indice de 1,0 et plus indique une pierre légère - la plage de poids est de 1,7 à 2,2 kg.

Industriel

ШВ et ШУС - matériau en argile réfractaire pouvant résister à un maximum de +1 250 degrés. Utilisé uniquement dans les entreprises. Les blocs posent des puits à gaz dans des centrales thermiques, des générateurs de vapeur. Ils ont un prix élevé, mais une petite gamme. SHKU et SHK - produits et équipements de poche en argile réfractaire pour la production de coke. ШЦУ - produits finaux double face, avec réfractarité jusqu'à +1710 degrés. Objectif - pose de revêtement de protection dans les installations de chauffage tournantes. Haut débit - utilisé pour les hauts fourneaux. Point de fusion +1750 degrés.

Propriétés et caractéristiques

Le choix de la brique pour la construction du foyer projeté peut se faire après comparaison des caractéristiques physiques et techniques de la pierre avec les exigences réglementaires. Les fabricants indiquent toujours les propriétés du matériau de construction. Les types ont des caractéristiques communes qui diffèrent selon le but de la pierre, le rapport des matières premières et la méthode de production.

Marque et taille

Lors de la pose du poêle, les normes autorisent l'utilisation de pierre de résistance M-150. Le marquage indique que 1 cm² du matériau résiste à une charge mécanique de 150 kg. Pour la construction d'un grand four dense, une brique de qualité supérieure est utilisée. Le format standard de 25X12X6,5 cm est souvent utilisé pour la maçonnerie, mais d'autres formats sont autorisés. Par conséquent, lors du choix d'un projet prêt à l'emploi, il est recommandé de préciser pour quelle taille de pierre il a été développé. Les paramètres sont clairement réglementés.

Résistance au gel et hygroscopicité

Le matériau n'est pas résistant au gel.

Le matériau n'est pas résistant au gel.

Ces propriétés sont prises en compte lors de l'installation de parties de la structure, qui sont ensuite exposées à des changements de température. La pierre résistante à la chaleur ne se caractérise pas par une résistance élevée au gel. Hygroscopicité - la capacité d'absorber et de retenir l'humidité. Les zones de la structure qui peuvent être exposées à l'humidité sont construites à partir de matériaux à faible hygroscopicité.

Force et résistance à la chaleur

Les briques réfractaires sont soumises à d'énormes contraintes thermiques. L'indice de force doit être élevé. La valeur de résistance est différente pour chaque grade. Pour les fours, des matériaux avec une limite de température élevée sont utilisés. L'indicateur atteint une valeur de 1700°C pour les matériaux qui seront constamment exposés au feu.

Densité et conductivité thermique

Pour une cheminée et un poêle, il est recommandé d'utiliser une pierre avec un indice de conductivité thermique d'au moins 0,61 W/(m*°C), qui laisse passer facilement la chaleur et chauffe la pièce. Lors de la finition de la cheminée, le matériau résistant à la chaleur retient la chaleur, empêchant ainsi la surchauffe du mur ou de la structure adjacente. Dans ce cas, une faible conductivité thermique est préférable. Les matériaux à faible densité ont une faible résistance.

Types de matériel de four

Il existe désormais sur le marché un vaste choix de matériaux pour la construction d'un four: céramique, silicate, argile réfractaire, hyper-pressé. Dans la construction, ils utilisent des briques de construction simples, du clinker, résistantes au feu. Et selon la structure interne, il y en a des corpulents et des creux.

Avant de commencer la construction, vous devez étudier tous les avantages et inconvénients du matériau, le cas échéant. Quels sont exactement les critères de choix d'une brique ?

Il existe trois types les plus courants :

- argile réfractaire;

- périclase;

- quartz.

La popularité des briques en argile réfractaire pour la construction de fours.

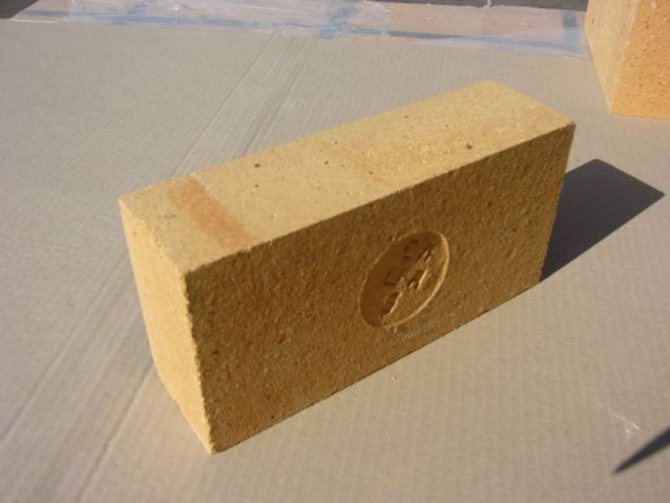

S'il est fabriqué selon la technologie, il conservera parfaitement la chaleur et résistera aux changements de température sans perdre ses principales caractéristiques. Très souvent, un four en briques réfractaires est construit. Lorsque vous arrivez au marché où ils vendent des briques en argile réfractaire, vous devriez d'abord regarder la couleur. Il doit être de couleur jaune paille, puis il est fabriqué selon les règles et gardera parfaitement au chaud. S'il a une couleur blanche et claire, cela ne vaut pas la peine d'être acheté. Il ne répondra pas aux caractéristiques déclarées, vous devez en choisir un autre.

La brique pleine de four Pereklazovy résiste très bien aux températures extrêmement élevées.

Le quartz est fabriqué à partir de grès, une petite quantité d'argile y est ajoutée.

Les briques de four en céramique sont fabriquées en mélangeant de l'argile rouge et bleue, puis cuites. Le bois de chauffage brûle à une température de 800-900 ° C, à laquelle il peut résister. Cependant, seules des briques de haute qualité sont nécessaires pour la construction, et de nombreux types de matériaux céramiques ne résistent désormais pas aux températures, même à 800 ° C. Certains vendeurs indiquent un régime de température de 700°C. Il est préférable de choisir un matériau pouvant résister à des températures de 1000°C et plus.Avec ce matériau, vous serez toujours sûr de la qualité de votre four.

Les briques en céramique ne conviennent pas à la pose de poêles, car elles n'ont pas une résistance au feu suffisante.

La brique de silicate pour le four est fabriquée à partir d'additifs raffinés de sable et de chaux dans un rapport de 90% et 10%. Il est produit sous haute pression, ce qui lui confère une structure dense. Il est plus chaud que la céramique, mais ne peut pas être utilisé dans la construction pour plusieurs raisons. Premièrement, il ne s'adapte pas bien à l'argile et, deuxièmement, il a très peur des changements de température, au cours desquels il commence à absorber l'humidité en lui-même, ce qui entraîne sa destruction. Le seul endroit où il peut être utilisé est pour la cheminée, qui se trouve juste sous le toit.

Le brun hyper-pressé est fabriqué à partir de calcaire, de marbre, de dolomie. Les composants sont obtenus à partir de mines à ciel ouvert. Les fabricants lui attribuent assez souvent des caractéristiques qu'il n'a pas et le recommandent pour la maçonnerie et l'habillage du poêle. Le matériau convient au bardage, mais pas à la maçonnerie. Tout est dans le calcaire qui est dans la composition. Le calcaire supporte mal les températures élevées, ce qui conduit à sa destruction.

La brique rouge ordinaire est un matériau de construction standard. Il est utilisé pour les murs de maçonnerie et les cloisons. Il peut avoir des défauts, des éclats, des rainures - cela est autorisé. Une telle brique rouge ne convient pas aux poêles, car elle ne résistera pas aux températures élevées et s'effondrera.

Caractéristiques de la production et de la classification des briques en argile réfractaire

La technologie pour la production de briques réfractaires nécessite une adhérence de précision. S'il est maintenu un peu plus longtemps au four pendant le processus de cuisson, la surface des produits acquiert l'aspect et les propriétés d'un film vitreux, ce qui est inacceptable pour les travaux de construction.

Sinon, lorsque le temps de cuisson était insuffisant, le matériau de construction résultant perdrait de sa résistance en raison de sa capacité à absorber et à retenir l'humidité. Par conséquent, contrairement aux briques en céramique ordinaires, les produits réfractaires en argile réfractaire des marques même populaires SHA-5, SHA-8 sont produits en plus petits volumes, leur prix est plus élevé, mais relativement peu d'entre eux sont nécessaires.

Selon leur composition, les matériaux en pierre résistants au feu sont divisés en quatre groupes. Il s'agit d'une brique de base, obtenue à partir d'un mélange chaux-magnésienne. Il est largement utilisé en métallurgie, par exemple pour la fusion de l'acier. Les briques de carbone, également utilisées dans les hauts fourneaux de la sidérurgie, sont du coke ou du graphite pressé.

Les briques réfractaires en quartz sont à base d'un mélange de grès ou de quartz, dans lequel de l'argile est ajoutée dans un but de liaison. Le contact avec les alcalis est indésirable pour ce matériau, son utilisation est donc limitée à la production d'alliages métalliques et à la pose de voûtes de poêles (cheminées).

Il n'a pas de spécificités de fonctionnement étroites, en raison de laquelle il est le plus demandé, la brique d'alumine. Sa plage de température est légèrement inférieure (jusqu'à 1300 ° C) à celle des autres types de matériaux réfractaires, mais il tolère bien de multiples changements de température et convient à la plupart des fours domestiques. Il est le plus polyvalent et a la plus large gamme d'applications. De plus, sa fabrication se distingue par un procédé de fabrication relativement simple.

Dans la vie quotidienne, le plus souvent pour la construction de poêles et de cheminées, des variétés standard de briques réfractaires ШБ-5 et ШБ-8 de forme droite sont utilisées. Le marquage de ces produits comprend la première lettre du mot « argile réfractaire » et la seconde, désignant la classe de résistance au feu correspondant à la température maximale d'utilisation possible. Le numéro de la marque de brique indique le rapport des tailles de ses côtés.

Caractéristiques du classement

Désignation et marquage de ШБ-5, ШБ-6, ШБ-8, ШБ-9 ; SHA-5, SHA-6, SHA-8, SHA-9

Dimensions, mm 230x114x65, 230x114x40, 250x124x65, 300x150x65; 230x114x65, 230x114x40, 250x124x65, 300x150x65

Forme : droite

Tous les matériaux fabriqués à partir d'argile réfractaire sont marqués de lettres et de chiffres. Le premier devrait être la lettre "Ш" - montre que la brique était faite d'argile aluminosilicatée. La deuxième lettre existe en deux variantes "A" / "B". Les lettres indiquent que le produit est utilisé pour tous les types de maçonnerie.

Marquage

La présence d'une seule de ces lettres informe l'acheteur que le fabricant est guidé exclusivement par les normes GOST. La désignation « SHA » signifie que le produit contient un pourcentage énorme d'oxyde d'aluminium.

Soit environ 30%, ce qui augmente la résistance au feu jusqu'à + 1690C. L'oxyde d'aluminium "ШБ" a environ 28%, ce qui permet de porter jusqu'à + 1650С. Si après la lettre "Ш" il y a un chiffre, par exemple "Ш5", cela signifie que le fabricant n'a pas utilisé les indicateurs Gost, mais a appliqué sa propre technologie de fabrication.

Le produit avec la marque "5" correspond aux dimensions de 230x114x65 mm. Les deux derniers indicateurs indiquent le fabricant.

La norme montre des abréviations similaires pour un produit réfractaire :

- SHA, SHB - usage général ;

- SHKU - seau;

- SHAV - coupole;

- Accès haut débit - domaine ;

- ШЦУ - double face pour la doublure.

Les appareils de chauffage sont équipés d'un produit à usage général. Analysons en détail les dimensions standard des briques réfractaires. Le type d'alumine est considéré comme plus en demande, y compris l'argile réfractaire et le produit d'argile réfractaire.

Un tir précis doit être suivi pour ce type. Pour les fours, seuls des produits du premier type sont utilisés, qui se fissurent lorsqu'ils sont chauffés. La taille de brique réfractaire « ШБ5 » ressemble à un rectangle jaunâtre. Échelles 230х114х65 mm.

Dimensions ШБ5

Selon la norme, le matériau doit répondre à des caractéristiques similaires :

- partie du composé binaire d'aluminium et d'oxygène - 28%;

- résistance au feu - pas moins de 1650oC;

- lors du ramollissement, la tºC est absente.

Le produit "ША8" est utilisé dans les bâtiments industriels et privés. Possède un indice accru d'oxyde d'aluminium. Utilisé pour la pose intérieure de cheminées.

Évaluation du produit :

- pourcentage d'oxyde d'aluminium - 30%;

- résistance au feu - 1690oC;

- la tºC de ramollissement n'est pas inférieure à 1 300oC.

SHA-6 est utilisé dans la construction d'unités de chauffage à t 1 690 °C. Les propriétés principales du produit ne diffèrent pas du marquage « ША8 ». La différence est uniquement de taille. Poids du produit par pièce - 3,4 kg. Échelles - 230х114х40 mm. Coût à partir de 30 roubles / pièce.

Types de Sha

Les briques réfractaires "ША5" mesurent 230х114х65 mm. La masse est la même que celle du "SHA8". Le prix d'une qualité réfractaire est de 30 roubles / pièce. Les dimensions sont le critère principal dans le choix des briques réfractaires.

Les zones avec une très fine boule de mélange doivent être évitées. Le calcul des coûts des briques réfractaires est effectué à l'aide du schéma de construction.

Marquage ША5, ША6, ША8, ШБ5, ШБ8.

Dimensions, mm 230x114x652, 30x114x602, 50x124x652, 30x114x652, 50x124x652, 30x114x652, 50x124x65, 230x114x652, 30x114x65.

Réfractarité, C 1 690, 1 690, 1 690, 1 690, 1 690, 1 300, 1 300, 1 150, 1 465.

Marquage

Lors du choix d'un matériau pour la maçonnerie, il faut comprendre combien de briques rouges sont nécessaires pour une zone particulière et un certain nombre de propriétés clés responsables de la qualité du produit. Ce n'est qu'en utilisant un produit de haute qualité qu'un poêle lisse et fiable peut être créé.

Lors de la sélection des produits, une attention particulière doit être accordée aux propriétés suivantes :

- l'homogénéité et l'uniformité du plan doivent être presque parfaites. Vous n'avez pas besoin d'acheter une brique dans le plan de laquelle vous pouvez identifier les restes d'inclusions, les pierres, les inclusions ainsi que les fissures;

- le matériau doit avoir un ton uniforme et identique;

- la formation correcte de la pierre témoigne de la qualité. Il faut que tous les bords soient de même longueur, sans défauts. La présence de saillies causera des dommages lors de l'installation;

- une masse différente de briques avec les mêmes dimensions indique la densité. Plus la masse est grande, plus le produit est dense, et aussi plus il accumule la chaleur longtemps.Pour construire la base du bâtiment, vous devez connaître les informations sur le poids de la brique.

Types et marquage

Les usines de fabrication modernes proposent un grand nombre de différents types de briques en argile réfractaire, qui diffèrent par leur poids et leur forme, leur technologie de production et leur degré de porosité.

Les trapèzes et en forme de coin, capables de répondre à toutes les exigences des éléments structurels, sont répandus.

Selon le degré de porosité, les briques en argile réfractaire peuvent varier de très denses (moins de 3% de porosité) à ultra-légères (porosité - 85% ou plus).

Les principales caractéristiques sont très faciles à déterminer par le marquage des briques réfractaires, qui doit être appliqué sur chaque bloc. Les marques suivantes sont actuellement produites :

- , .

La conductivité thermique des briques en argile réfractaire de ces variétés leur permet d'être utilisées dans l'industrie - pour le revêtement des parois des conduits de gaz des générateurs de vapeur et des puits de convection.

Dimensions et caractère réfractaire des différentes qualités de briques en argile réfractaire.

- SHA, SHB, SHAK.

Les blocs réfractaires les plus polyvalents et donc les plus populaires, utilisés principalement par les propriétaires privés. Ils sont particulièrement utilisés lors de la pose de cheminées et de poêles. Peut être utilisé à des températures allant jusqu'à 1690 degrés. De plus, ils sont très résistants.

- ShK.

Utilisé dans la construction d'unités de production de coke.

- SHL.

Un type de matériau léger utilisé pour le revêtement des fours avec une température de chauffage relativement basse - pas plus de 1300 degrés. Le faible poids des blocs réfractaires est obtenu par une augmentation de l'indice de porosité.

- PV.

Utilisé dans la construction de cheminées. Ils peuvent également être utilisés pour la pose de murs intérieurs de cheminée.

- PB.

Le plus souvent, ils sont utilisés dans des structures à usage domestique, un exemple d'une telle structure peut être un four à barbecue.

C'est le marquage lors de l'achat du matériau qui doit être étudié en premier lieu, qui permettra à tout constructeur de choisir exactement le type de brique en argile réfractaire qui convient le mieux aux caractéristiques de conception. Et après avoir étudié les informations fournies, n'importe qui peut être sûr que les briques en argile réfractaire ne présentent aucun danger pour l'homme, et encore plus un dommage mythique.

Comment est fabriquée la brique réfractaire ?

Cette question est également posée assez souvent, c'est pourquoi dans l'article, nous avons jugé nécessaire d'y donner une réponse détaillée. Dans l'Empire russe, les briques réfractaires ont commencé à être utilisées dès les XVIIe et XVIIIe siècles. Le début de son utilisation était dû au développement des technologies et à la nécessité d'obtenir un matériau résistant à la chaleur pouvant être utilisé dans l'industrie.

Extérieurement, les briques résistantes au feu des Lumières ne différaient pas de celles qui étaient utilisées partout, mais, contrairement à elles, elles pouvaient sans dommages à vous-même résister à des températures de 1200 ° C et plus.

Nous avons trouvé une telle solution expérimentalement, mais depuis ces temps lointains, rien n'a fondamentalement changé dans la technologie de production de ce matériau de construction. C'est juste qu'il contenait de l'argile qui a subi la procédure de cuisson. Elle était la base de la composition. Son contenu dans le produit pourrait être de 70% ou même plus.

Article connexe : Le volume des prêts hypothécaires pour l'achat de logements augmente

Le graphite était le plus souvent utilisé comme liant (il pouvait être remplacé par de la poudre de coke). Mais la norme générale n'a été adoptée qu'au XXe siècle, ou plutôt en 1927. Une brique de fabrication allemande de dimensions 250 × 120 × 65 a été utilisée comme échantillon.

La chamotte, un matériau utilisé dans la production de briques réfractaires, est formée à la suite de la cuisson d'argile à haute température - 1300-1500 ° C. Cette procédure a généralement lieu dans des fours de production à cuve ou rotatifs. En un mot, la tâche de la cuisson est de se débarrasser de la plasticité du matériau et de lui donner une réfractarité ultérieure.

La chamotte peut être conditionnellement divisée en deux types - "à haute combustion" et "à faible combustion".Leurs différences résident dans le fait que le premier type a un degré d'absorption d'eau - jusqu'à 10% et le second - jusqu'à 25%.

Les produits en argile réfractaire sont utilisés pour le revêtement intérieur des cheminées, cheminées, poêles. Aussi, le matériau est devenu assez répandu en architecture et même en sculpture (seconde moitié du 20e siècle).

Il est assez facile de reconnaître un produit en argile réfractaire par son apparence. Il a une couleur jaune sable et une texture légèrement granuleuse. Un tel matériau peut être utilisé non seulement du point de vue du fonctionnalisme, mais également de l'esthétique. Disons simplement qu'en apparence, la maçonnerie en éléments réfractaires semble assez présentable. Ces briques remplissent non seulement leur fonction directe - l'accumulation, la conservation et la libération de la chaleur sans s'endommager ni se déformer, mais donnent également à la cheminée un aspect authentique et attrayant. En général, pour faire simple, ce n'est pas seulement fonctionnel, mais aussi très beau. Disons simplement que la maçonnerie s'intégrera parfaitement dans la conception d'un intérieur cosy.

Quelles propriétés doit avoir une brique réfractaire ? Tout d'abord, c'est la résistance aux températures élevées, ce qui est assez logique. Sans s'endommager, le matériau doit pouvoir résister à beaucoup de chaleur et de froid. Il doit également avoir une faible capacité de conduction thermique afin de retenir la chaleur à l'intérieur du poêle et/ou de la cheminée. De plus, le matériau doit avoir une grande inertie thermique pour pouvoir libérer lentement de la chaleur dans l'environnement, ainsi qu'une grande capacité calorifique, afin de pouvoir accumuler une grande quantité de chaleur.

Prix

Pour la construction de cheminées, des barbecues, des poêles, des briques réfractaires sont utilisés. Le prix du matériau dépend de la marque, de la taille, des caractéristiques de conception et du fabricant. Pour comparer les prix d'octobre 2015 en Ukraine et en Russie, 4 types de briques en argile réfractaire populaires ont été sélectionnés. Lors de la commande d'une palette, il y a 350-360 briques. Le coût est indiqué pour 1 pièce.

- Un produit rectangulaire SHA-5 en Russie est estimé à 39,9 roubles.

- Semblable au réfractaire précédent, ShA-8, qui est légèrement plus grand, coûte 47,9 roubles.

- SHA-22 (cale d'extrémité): prix en Russie - 49 roubles.

- SHA-45 (cale d'extrémité): le coût du produit en Russie est de 41,2 roubles.

Marques de briques en argile réfractaire

Chaque bloc de chamotte réfractaire est sûr d'être marqué par lequel vous pouvez connaître les principales caractéristiques techniques et paramètres du matériau. Aujourd'hui, les briques en argile réfractaire sont produites sous différentes marques. Désignons-les :

- SHA, SHB et SHAK. Ces blocs de briques tout usage sont les plus populaires parmi les constructeurs privés. Cheminées et poêles sont disposés sur leur base. Les briques de ces marques peuvent facilement résister à des températures allant jusqu'à 1690 °C et sont réputées pour leur durabilité. Dans ce cas, vous pouvez voir le rapport qualité/prix idéal.

- SHUS et SHV. La capacité calorifique des briques en argile réfractaire de ces qualités est à un niveau assez élevé et, par conséquent, elles sont utilisées dans le domaine industriel - pour le revêtement des parois des puits de convection et des conduits de gaz des générateurs de vapeur.

- PB. Ces produits sont plus souvent utilisés à des fins domestiques, par exemple pour la pose de fours à barbecue.

- PV. Les briques de cette marque peuvent être utilisées dans la construction de cheminées et de parois internes de cheminées.

- ShK. Les produits sont prélevés pour la fabrication d'unités de production de coke.

- SHL. Il s'agit d'une brique en argile réfractaire légère, qui est activement utilisée aujourd'hui pour le revêtement de divers types de fours avec une température de chauffage ne dépassant pas 1300 ° C. En raison de son faible coefficient de dilatation, ce matériau peut également être utilisé pour le revêtement des foyers. La brique ShL est produite dans plus de 50 tailles standard. Les sous-espèces de blocs légers les plus populaires parmi les constructeurs : -0,4 ; SHL-0,9 ; SHL-1 ; SHL-1.3. Les produits doivent leur faible poids à leurs valeurs de porosité élevées.

- SHTSU. Ce sont des blocs de brique d'extrémité à double face qui sont utilisés pour la pose de structures de four rotatif.

Chaque marque a ses propres dimensions de briques réfractaires, son poids et ses caractéristiques techniques spécifiques.Et chaque marque, en outre, est représentée par toute une gamme de variétés de produits. A titre d'exemple, prenons les marques ША et ШБ. La brique ША 8 contient dans sa composition plus d'oxyde d'aluminium, ce qui augmente quelque peu l'indicateur de sa résistance au feu par rapport au même bloc de taille de grade ШБ 8. Naturellement, ces différences affectent également le coût final du matériau.

Il s'avère que l'étiquetage est la première chose à rechercher lors de l'achat de matériel. Comment lire les marquages sur le produit ? Supposons que le bloc indique : « SHA-5 SL : »

Une telle marque signifie que nous avons un bloc d'aluminosilicate d'argile réfractaire devant nous. La lettre "A" informe que la brique est fabriquée selon GOST et appartient à la classe A de résistance au feu. Le chiffre "5" indique les paramètres géométriques des produits, selon le tableau normalisé (dans notre cas, il est de 230 * 140 * 65 mm). Et la dernière combinaison de lettres indique le fabricant.

Quelle brique réfractaire convient au four ?

La brique résistante à la chaleur pour le four doit être choisie en fonction de la puissance et de la taille de l'appareil. Pour un poêle de maison ou de sauna, il est préférable d'utiliser des blocs en argile réfractaire marqués ШБ pour la décoration intérieure de la chambre de combustion et de la cavité de cuisson ; les blocs avec l'indice « PB » conviennent pour la cheminée.

Vous pouvez recouvrir la couche extérieure, en fonction de la palette de couleurs générale de votre pièce, avec des briques de four marquées M-150.

Construction d'un foyer en briques réfractaires

Chaque détail peut être fabriqué à partir du meilleur matériau. Pour la fabrication d'un mur extérieur qui sera enduit ou d'une fondation, des briques réfractaires avec des déviations géométriques peuvent être utilisées. Une brique de qualité inférieure coûte beaucoup moins cher, mais nécessitera plus d'attention lors de l'installation.

Pour un chauffe-sauna, vous devrez acheter un matériau sans chamotte et sans quartz - c'est du travail pour les marques de blocs imperméables en céramique. Pour cela, les carreaux de clinker sont les mieux adaptés - mais un tel matériau est coûteux.

Important! Lors du choix d'un matériau de construction, il ne faut pas rechercher son bon marché. Assurez-vous de vérifier toute la documentation et la qualité des matériaux.

Propriétés et caractéristiques des briques en argile réfractaire

La densité maximale de chamotte conduit à une conductivité thermique élevée. Les blocs absorbent la chaleur et la libèrent immédiatement dans l'environnement. Ceci est le résultat de l'absence d'air dans le matériau. Les pores sont ses réceptacles. Il n'y a pas de pores, pas de remplissage de gaz des briques.

L'absence de pores rend également difficile l'adhérence des blocs. Le mortier pour briques réfractaires doit pénétrer dans sa couche supérieure. Mais comme ? Nous devons prendre des mélanges adhésifs à haute adhérence, fluides, capables de pénétrer dans les plus petits pores et fissures.

Perdant la propriété de retenir la chaleur, la chamotte acquiert dureté et résistance. Dans le même temps, la résistance des blocs aux produits chimiques et à l'humidité augmente. L'absorption d'humidité minimale des briques en argile réfractaire est de 6 %.