Capacité

rouge

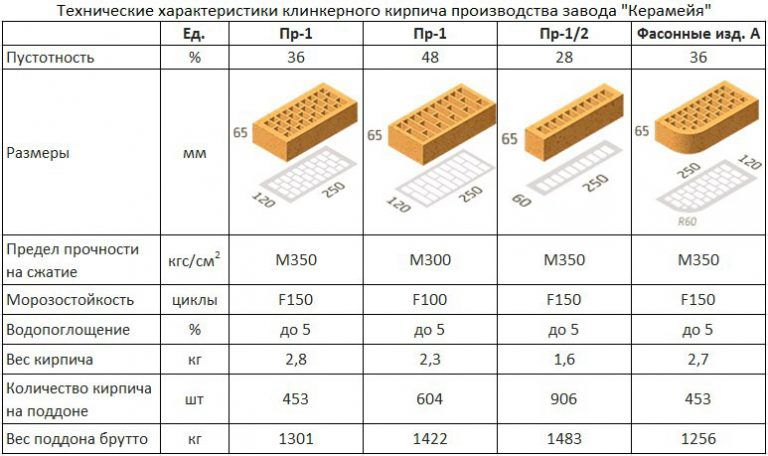

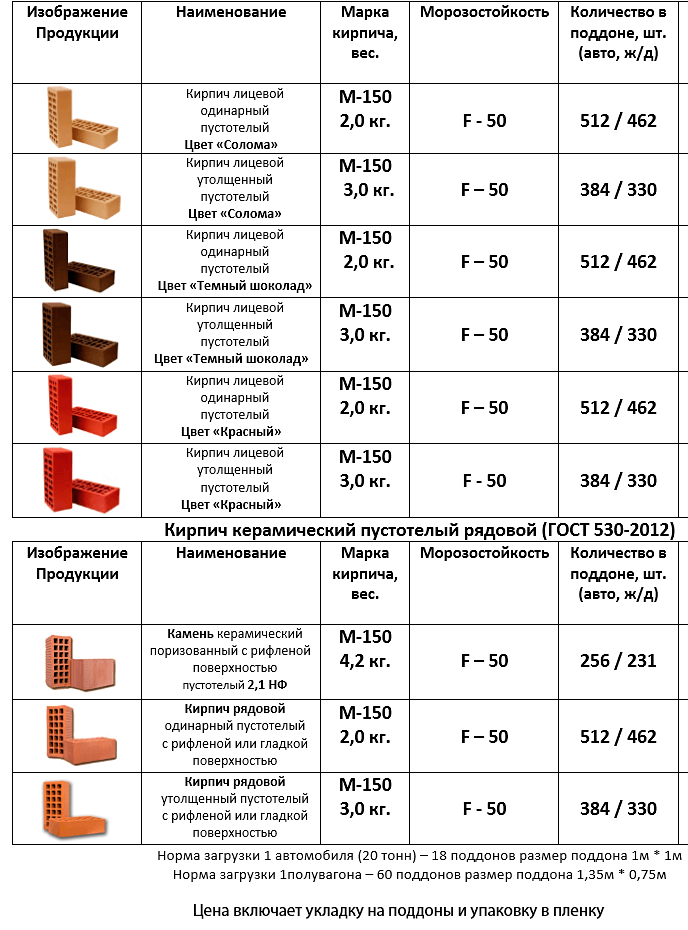

La capacité de briques dans une palette, en fonction de la taille du produit.

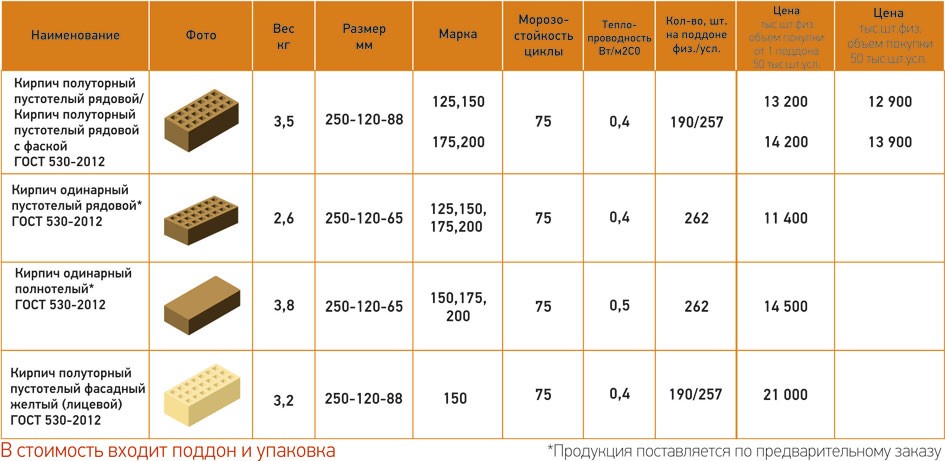

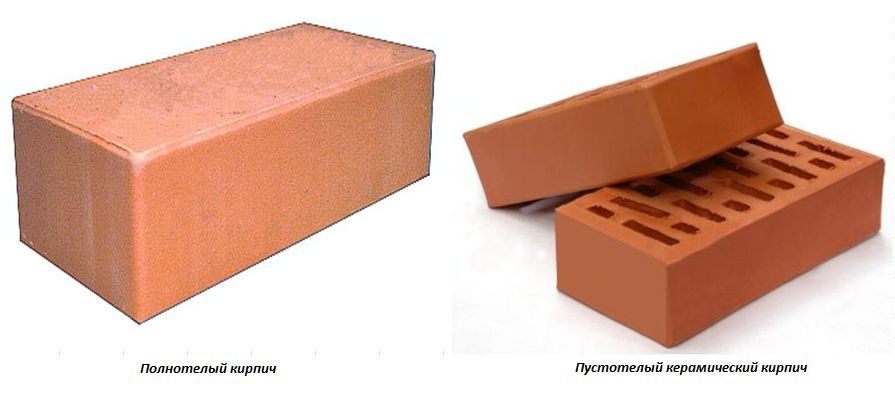

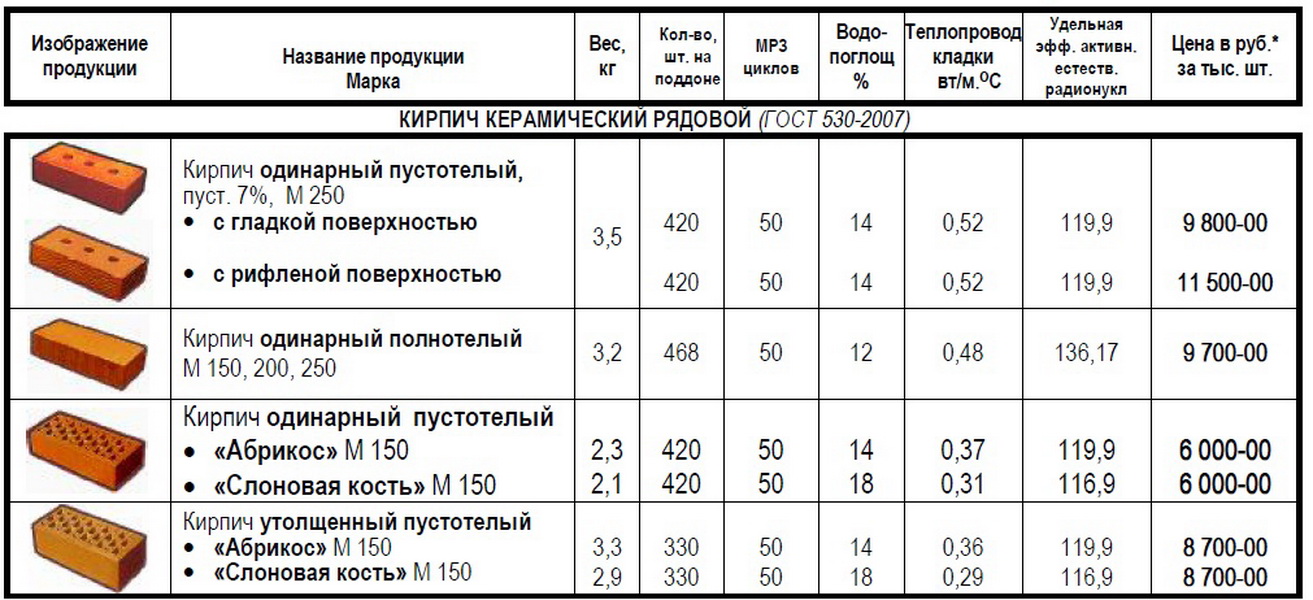

Combien de briques sont incluses dans une palette de taille normale ? Habituellement, l'unité de mesure est une palette de 103x77 cm.Dans ce cas, en 1 pile par mètre de hauteur (standard), la quantité de support ou de matériau ordinaire sera tout à fait standard. Vous avez juste besoin de clarifier les paramètres spécifiques. Par exemple, un bloc de céramique creux sera placé sur une grande palette de 420 à 480 pièces. Sur un petit il conviendra de 308 à 352 pièces. Examinons plus en détail les données sur les types de briques les plus populaires.

|

Type de brique pleine |

250x120x65 |

250x120x88 |

ouvrier |

poêle |

sous-sol |

M100 |

orienté vers |

|

nombre de pièces dans une palette 130x77 cm. |

420 |

390 |

200–400 |

420 |

420 |

420 |

360 |

blanche

Palette standard taille quantité de briques silico-calcaires blanches dépend généralement du type de produit que vous prévoyez de transporter. Il convient d'ajouter que les plates-formes elles-mêmes seront également renforcées - en raison de la plus grande masse des éléments. Sur des palettes bois-métal mesurant 1915x600 mm ou 1740x520 mm, 240-300 pièces sont placées. simple brique silico-calcaire. Pour un produit d'un an et demi, ce chiffre sera de 350 à 380 pièces, mais le fabricant pourra également expédier des demi-packs de 180 unités. Pour l'option de parement, le nombre de briques par palette sera de 670 à 700 pièces. Pour fente - de 380 à 672 pcs. Les doubles briques creuses sont placées sur une palette spéciale d'un montant de 448 unités. Tous ces indicateurs sont pertinents exclusivement pour les produits emballés. En son absence, le nombre de pièces de marchandises disponibles pour la livraison dépendra du mode d'empilage. Mais avec un tel transport, les volumes de matériaux de construction endommagés et cassés seront beaucoup plus élevés.

Shamotny

Pour le four ou les blocs d'argile réfractaire, le nombre d'unités par palette est également d'une grande importance.

Ici, vous devez absolument faire attention à l'étiquetage du produit. Parmi les options les plus populaires figurent les cales d'extrémité, qui sont empilées sur des palettes en bois de 415 pièces.

De plus, la marque ШБ-5, mesurant 230x114x65 mm, est empilée et transportée sur des palettes de 385 pcs. Si vous achetez des briques en argile réfractaire ШБ-8, avec des dimensions de 250x124x65 mm, 625 pièces sont empilées sur une palette standard. Les normes standards ne sont pas les seules correctes, et il est impératif de prendre en compte les caractéristiques dimensionnelles de l'option palette choisie. Les briques en argile réfractaire de n'importe quelle marque sont placées sur une plus grande palette Euro dans le volume maximum.

Orienté vers

Pour calcul de la quantité de brique de parement les produits palettisés comprennent également l'obtention d'informations en fonction de la taille du produit. Avec une taille standard de 250x130x65 mm, 275 unités de produits sont placées sur la palette. Un seul corps creux en céramique conviendra à 480 pièces. Silicate et jaune 200 pcs. en une seule version. Pour la variété clinker, ce chiffre sera de 344 unités. Toutes les données spécifiées doivent être soigneusement vérifiées, en tenant compte de la norme selon laquelle le produit est fabriqué, de la capacité de charge de la palette. De plus, lors de l'achat auprès d'un fabricant, vous devez clarifier ses paramètres individuels utilisés pendant le transport. En ne tenant compte que de tous ces facteurs, il sera possible de calculer avec précision le nombre de palettes et de sélectionner le mode de transport pour leur livraison à l'objet.

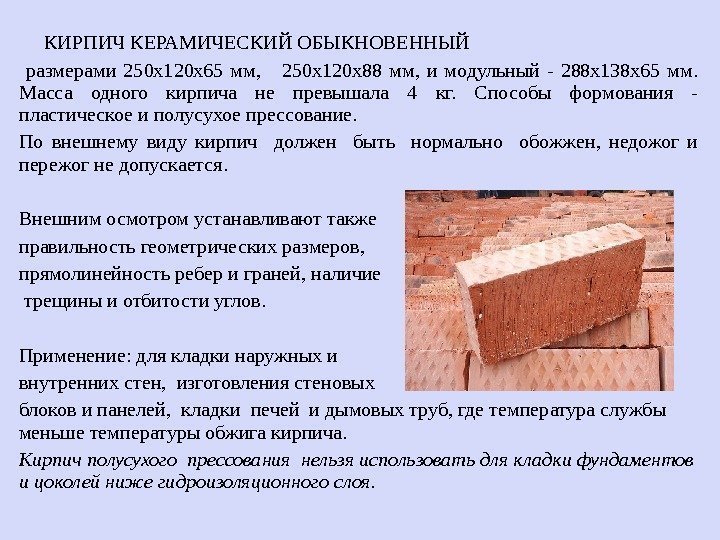

Types de briques par composition

Dans le cadre de ce GOST, il n'y a que 2 types de briques - blanche, c'est du silicate et rouge. Cependant, la couleur n'est pas un hommage au décor.

La composition des briques blanches ou silico-calcaires parle d'elle-même. Silicium - en latin, l'élément silicium, qui dans le tableau périodique des éléments de D.I. Mendeleev est le numéro 4. Le silicate est en fait de la brique de silex. La quantité de silicium sur la planète varie de 28 à 30 % en poids. C'est l'élément le plus abondant sur la planète après l'oxygène.

La brique rouge a cette couleur non pas parce qu'elle est peinte d'une couleur vive, mais parce que l'argile, lorsqu'elle est cuite, acquiert une couleur rouge si sourde, qui, dans la classification des artistes, est appelée brique.

Ce produit est composé principalement d'argile rouge et jaune. Récemment, en plus des soi-disant briques rouges, des produits roses, violets et jaunes sont apparus. Ce sont des options déjà peintes. Ils sont plus chers que les conventionnels et sont utilisés comme éléments décoratifs.

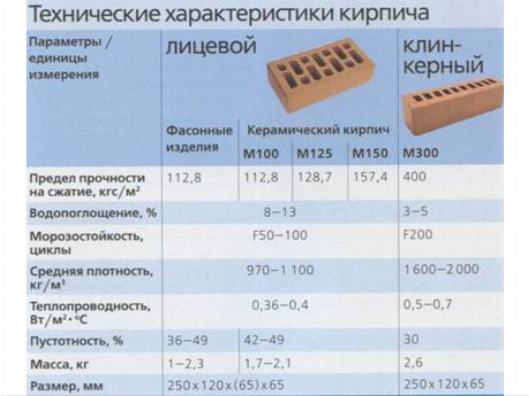

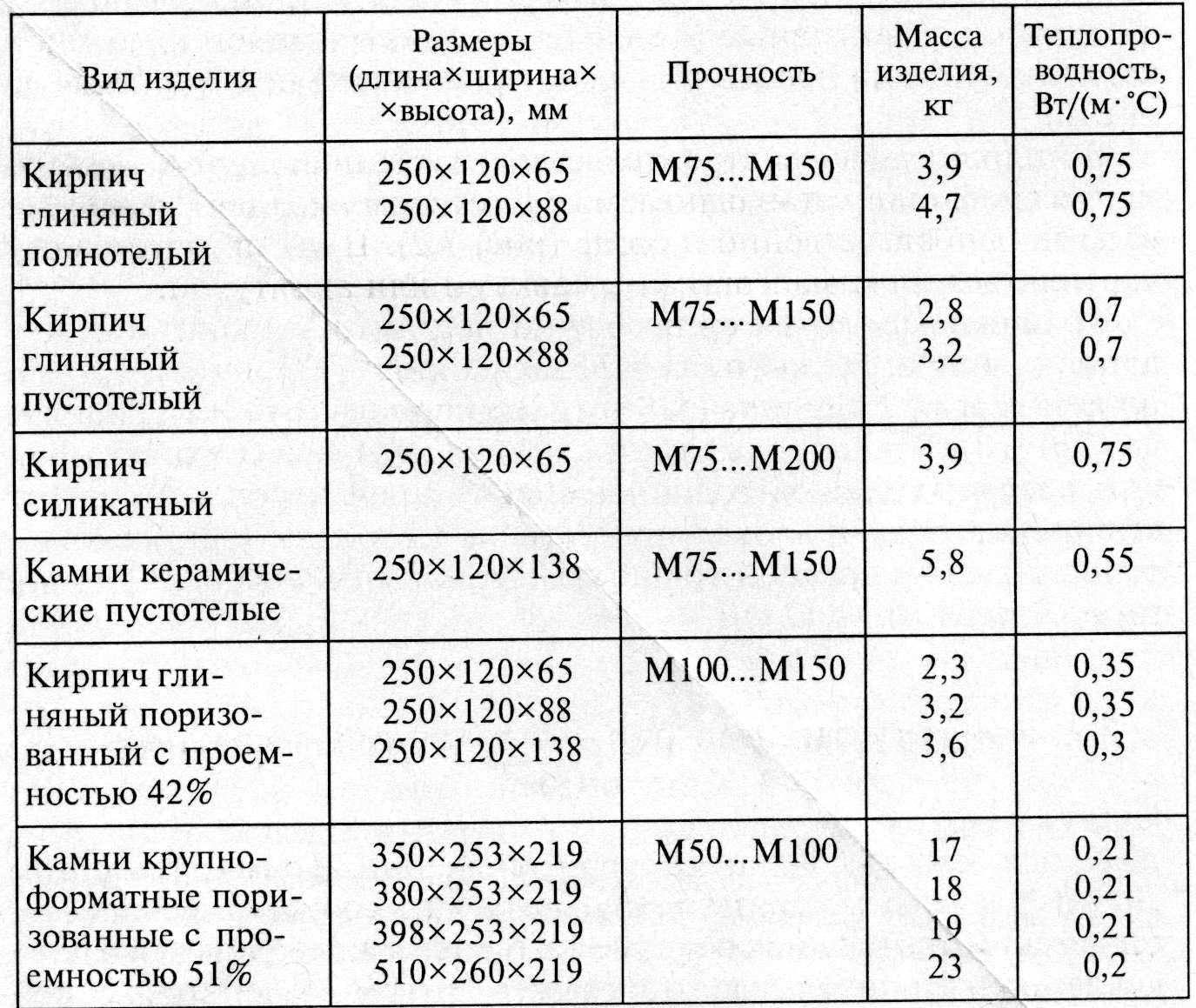

Avantages et inconvénients des briques en céramique

Les avantages de la céramique sont le naturel et l'innocuité. Si l'on compare la céramique et le silicate, les produits en argile gagnent un peu en termes de conductivité thermique. Si vous regardez les indicateurs, la différence est très petite. Mais une maison en céramique est beaucoup plus chaude qu'une maison en silicate. Le point est dans la capacité thermique plus élevée. L'argile peut stocker plus de chaleur et est donc plus chaude à la maison.

Les céramiques sont inférieures au silicate en ce qui concerne les propriétés d'isolation acoustique, ainsi que la géométrie et la stabilité des caractéristiques. C'est son principal inconvénient. De plus, à un prix élevé, il y a souvent des efflorescences, avec lesquelles il est très, très difficile de lutter. Un autre inconvénient est que même la surface avant est rarement uniforme.

La brique en céramique est un matériau traditionnel pour la construction de maisons, qui a plus de cent ans.

Toutes ces lacunes sont compréhensibles. Les briques en céramique sont obtenues par cuisson de parallélépipèdes préformés à partir de mortier d'argile. L'argile est un matériau naturel qui possède diverses propriétés. Les différentes propriétés des différents types d'argile sont la principale raison pour laquelle la taille des briques en céramique ne diffère pas en termes de stabilité. De plus, un écart important peut être au sein d'un même lot. Et d'un parti à l'autre, en général, il peut y avoir des différences significatives. Les différentes caractéristiques de la matière première entraînent également une grande variation des caractéristiques du produit fini. Comme la force et la densité.

Durée de vie - la réalité n'est pas heureuse

À bien des égards, la céramique devrait être meilleure que le même silicate, mais la réalité s'avère différente. Ces derniers temps, il y a trop souvent une brique de céramique rouge qui s'effrite, délabrée après plusieurs années de fonctionnement dans des conditions normales. Les raisons sont la complexité de la technologie. Pour un bon résultat, un traitement et une préparation soigneux de l'argile sont nécessaires afin d'exclure les inclusions de chaux, qui sont les raisons du "tir". Et c'est du temps supplémentaire dans un cycle de production déjà pas court. Et de l'énergie supplémentaire. Et du matériel coûteux, qui n'est pas acheté par tout le monde.

Pas la meilleure photo

Le deuxième point : le maintien de la température de la cuisson. Les briques en céramique brûlées se comportent normalement dans la maçonnerie. Cela n'a que l'air pire, car il est plus sombre que la "norme". Ce n'est pas si effrayant. Mais l'imbrûlé s'effondre, s'effondre. Et c'est pourquoi il est dangereux. Les céramiques sont cuites dans le four pendant longtemps, et il faut donc un peu pour réduire le temps afin d'augmenter la productivité. D'où la sous-combustion. Ou l'économie de carburant, qui est loin d'être bon marché. Ainsi, le respect de la technologie de production de briques en céramique est un prix élevé pour les produits. Et les briques chères sont achetées à contrecœur. Ainsi, la brique rouge effondrée avait très probablement un prix bas. Et tout le monde sait que le bon marché est très rare. Néanmoins, le budget d'un chantier de construction n'est généralement pas en caoutchouc et vous devez économiser de l'argent.

En termes de conductivité thermique et de certains autres paramètres, les briques en céramique devraient être meilleures

Quelle que soit la complexité de la technologie de production, les fournitures européennes ont une géométrie proche de l'idéal, les dimensions sont standard et la qualité est stable. Leur prix est loin du budget, mais les problèmes de qualité sont rares. Donc, si les fonds le permettent, ils essaient d'acheter des briques importées. L'argile domestique, même chère, ne peut pas encore se vanter d'une stabilité de qualité.C'est pourquoi, bien qu'à bien des égards la céramique doive être meilleure, le choix est de plus en plus souvent fait en faveur du silicate. Parce que pour un prix tout à fait raisonnable, vous pouvez acheter des matériaux de construction de bonne qualité. Il est choisi même s'il est beaucoup plus froid. Néanmoins, pour atteindre le niveau d'efficacité énergétique requis, il est également nécessaire d'isoler la céramique.

Avantages et inconvénients

La forte demande de brique M100 s'explique par le grand nombre de ses qualités positives. Tout d'abord, c'est une gamme de prix intéressante. Le coût des produits est relativement bas, ce qui leur permet d'être pris en compte par des consommateurs de différents niveaux sociaux.

Les produits corpulents peuvent être utilisés dans une grande variété d'emplois. De plus, il est tout à fait possible de faire de la maçonnerie vous-même, il suffit de connaître les bases de la technologie de la construction et de suivre un certain nombre de règles. Cependant, il convient de garder à l'esprit que pour la construction de structures complexes, vous devez toujours contacter des professionnels.

Les céramiques simples M100 créent une excellente insonorisation de la pièce. De plus, les propriétés d'isolation thermique du matériau permettent de refuser une isolation supplémentaire.

Cependant, il faut garder à l'esprit qu'après avoir travaillé avec des briques ordinaires, un revêtement sera nécessaire. Ce n'est pas toujours rentable d'un point de vue économique, c'est pourquoi de nombreux acheteurs arrêtent d'utiliser le matériau de parement.

Variétés

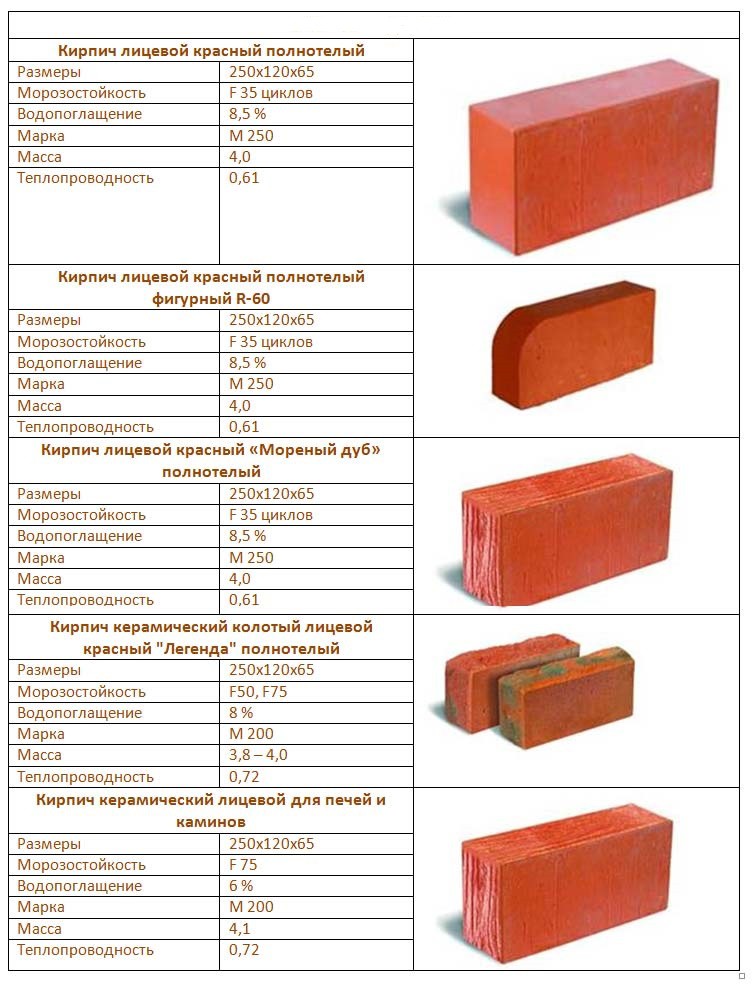

La classification des briques pleines rouges se fait selon un certain nombre de signes, dont le principal est le but du matériau. Selon ce critère, les modèles en céramique sont divisés en plusieurs types.

Brique ordinaire

C'est le type le plus populaire et le plus demandé et il est utilisé pour la construction de fondations, de murs porteurs et de cloisons intérieures. La matière première de la brique est de l'argile rouge ordinaire et elle est fabriquée de deux manières.

- La première s'appelle la méthode de pressage semi-sec et consiste en la formation de pièces à partir d'argile à faible teneur en humidité. Le pressage s'effectue sous très haute pression, donc la matière première cuite prend assez rapidement, et une matière dense et dure est obtenue à la sortie.

- La deuxième méthode est appelée la méthode de formation du plastique et consiste en la conception de la matière première au moyen d'une presse à bande avec un séchage et une cuisson supplémentaires des ébauches. C'est ainsi que se font la plupart des modifications de la brique rouge.

Brique d'argile réfractaire

Il porte le nom de réfractaire et est fait d'argile réfractaire. Sa part dans la masse totale du produit atteint 70%, ce qui rend le matériau pratiquement invulnérable au feu ouvert et permet à la maçonnerie de résister à son impact pendant cinq heures. À titre de comparaison, il convient de noter que les structures en béton armé sont capables de résister à une flamme pendant deux heures et les structures métalliques - de 30 minutes à une heure.

Brique de parement

Il a une surface lisse ou ondulée et est largement utilisé pour la finition des façades des bâtiments et des intérieurs.

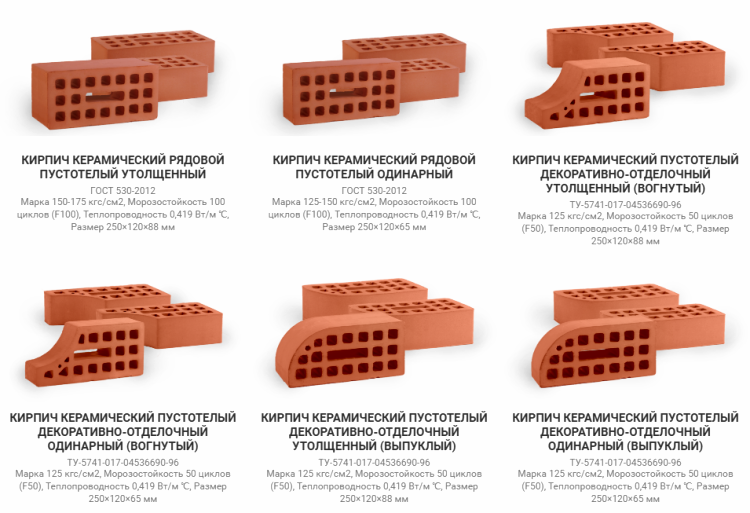

Briques façonnées ou façonnées

Il est produit sous des formes non standard et est utilisé dans la construction et la décoration de petites formes architecturales, notamment des arcs, des colonnes et des piliers.

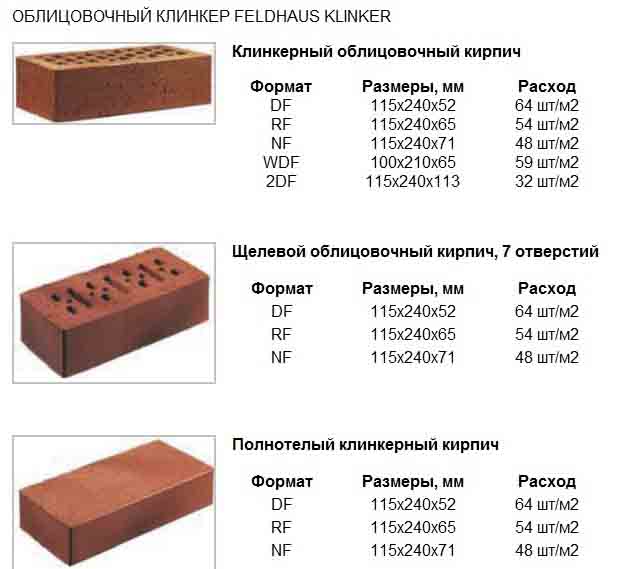

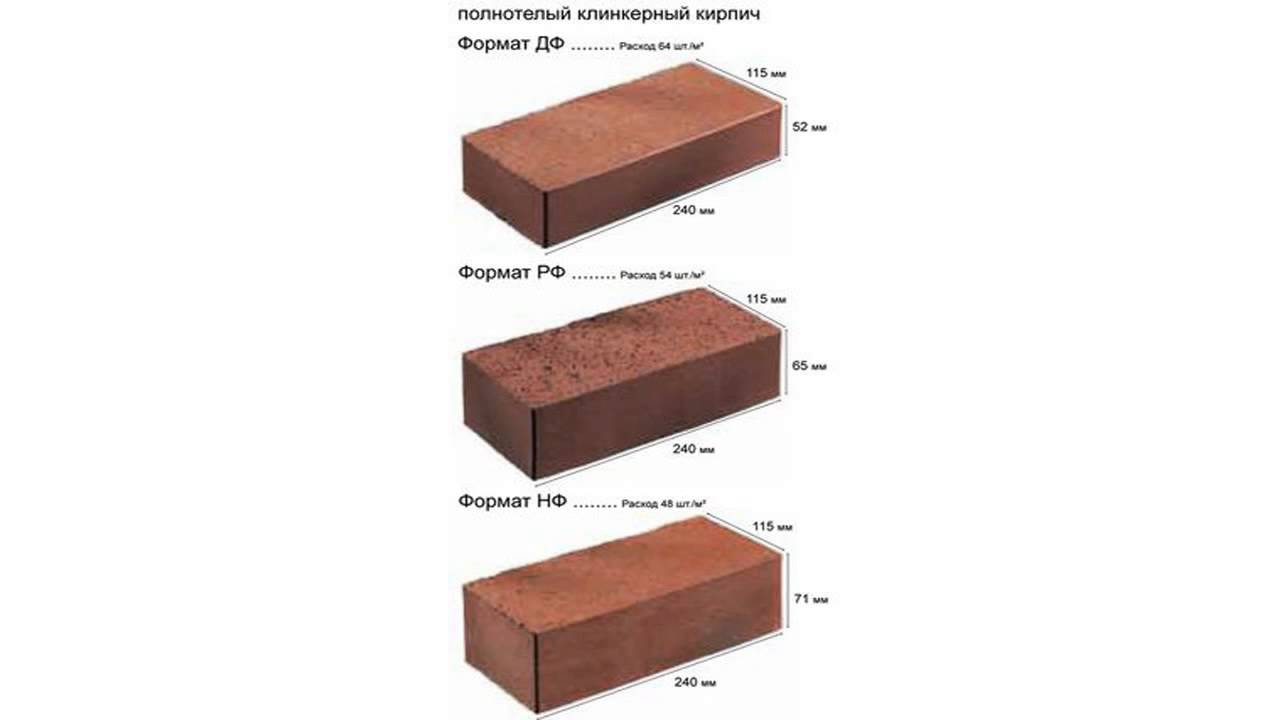

Brique de clinker

C'est le type le plus durable et il est largement utilisé pour le pavage des trottoirs et des chaussées. Le clinker a une longue durée de vie, une résistance élevée, atteignant l'indice M1000, et une résistance accrue au gel, ce qui permet au matériau de supporter jusqu'à 100 cycles de congélation.

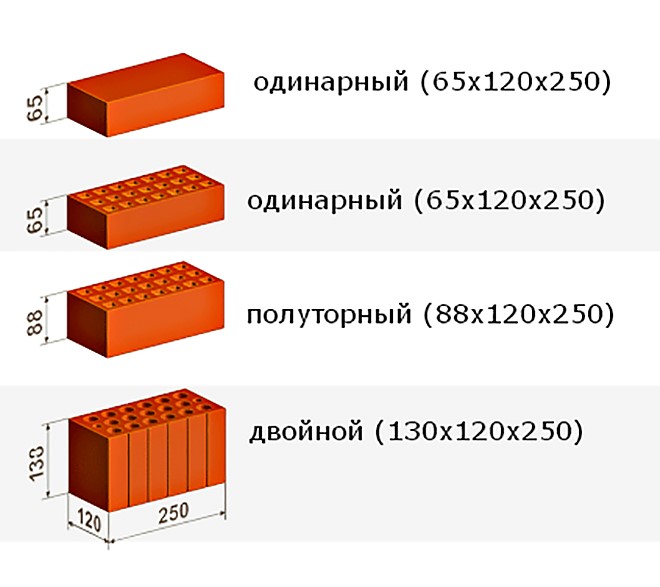

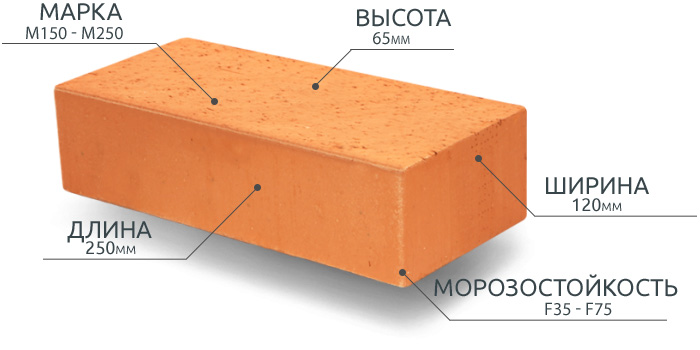

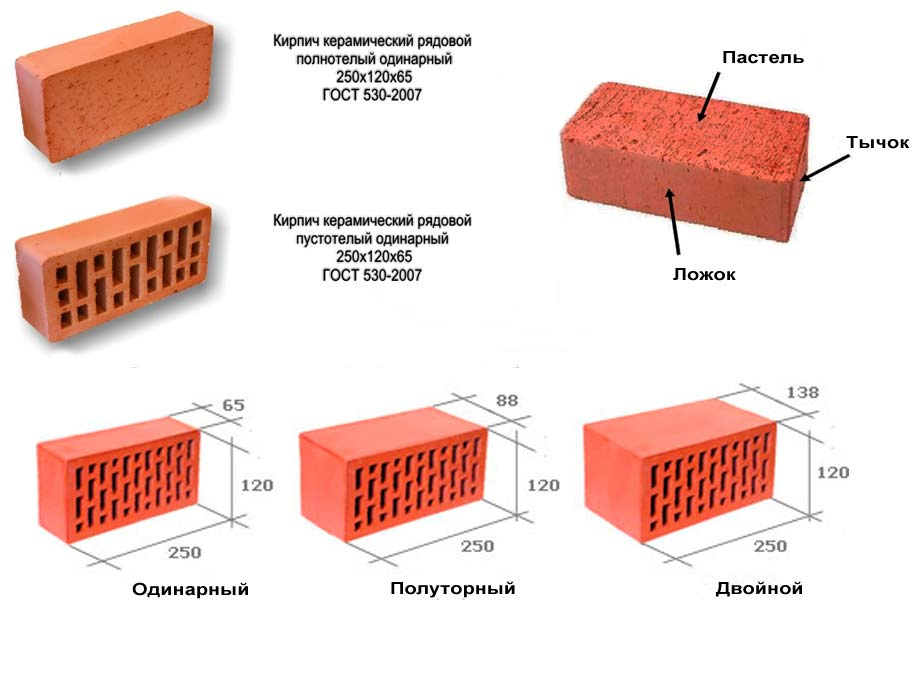

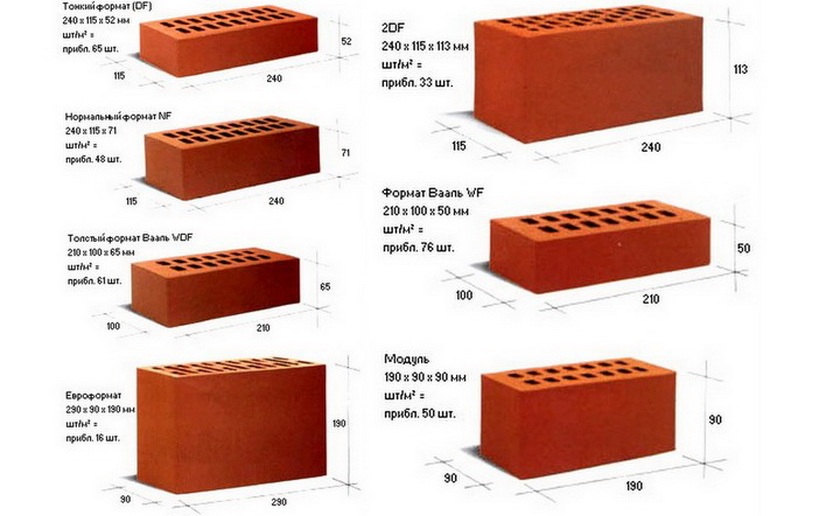

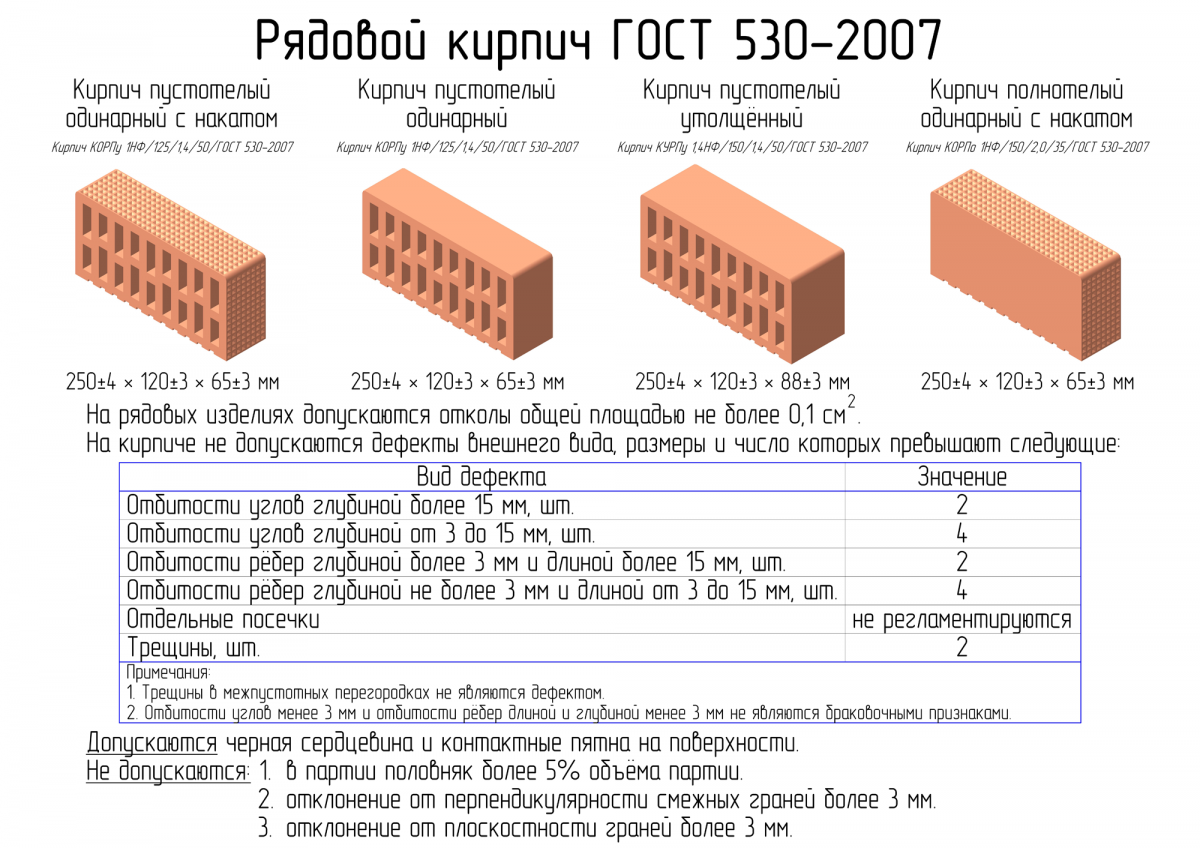

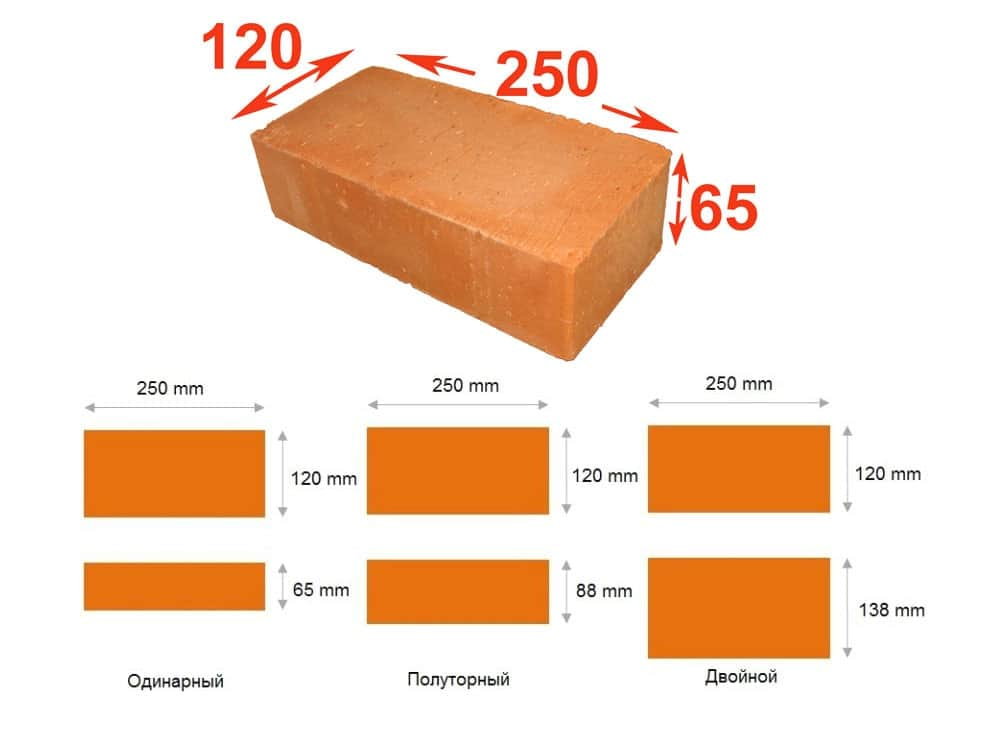

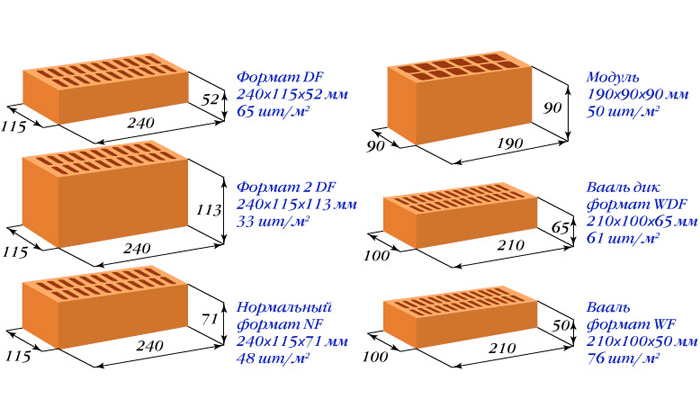

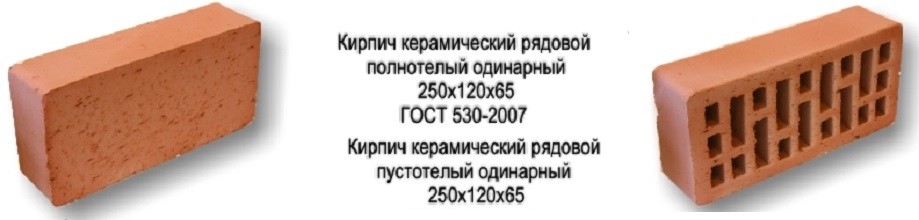

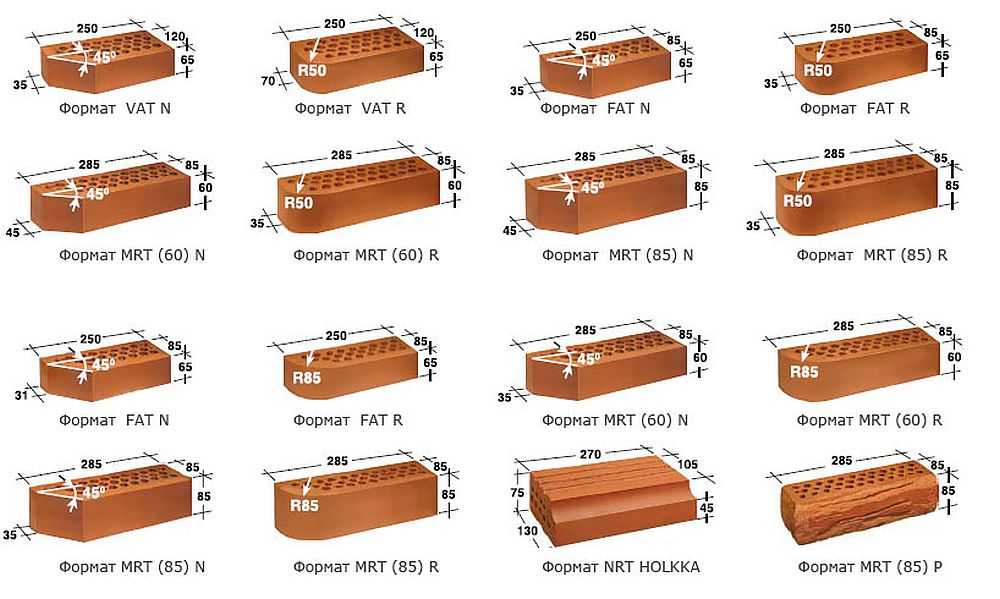

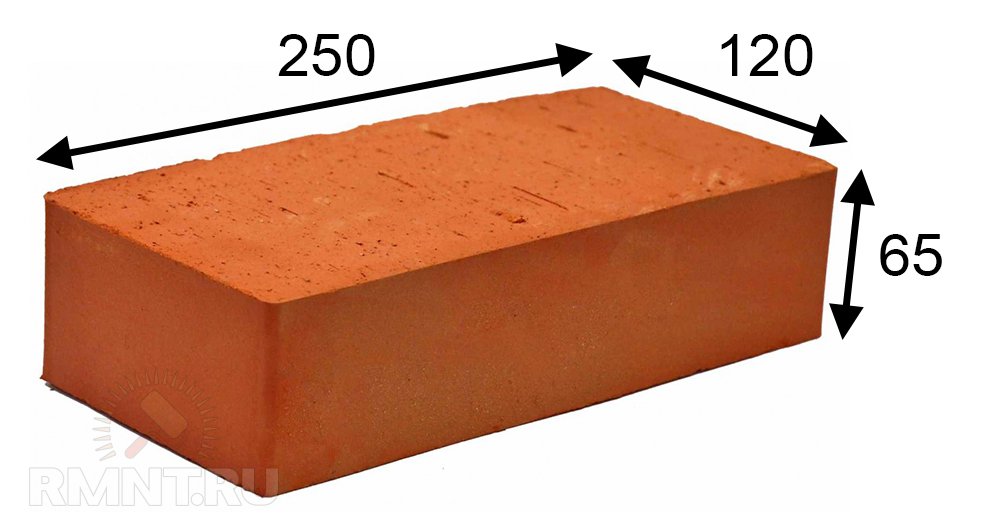

En plus de leur fonction, les modèles corsés en céramique diffèrent par leur taille. Selon les normes acceptées de GOST, les briques sont produites en épaisseur en versions simple, un et demi et double. Les formats les plus courants sont simples (250x120x65 mm) et un et demi (250x120x88 mm). Les dimensions des briques doubles atteignent 250x120x140 mm.

Cependant, en plus des produits avec des tailles standard, il existe souvent des options avec des dimensions non conventionnelles. Ceux-ci comprennent des briques euro avec des dimensions de 250x85x65 mm, des spécimens modulaires avec des dimensions de 288x138x65 mm, ainsi que des modèles incomplets avec des longueurs de 60, 120 et 180 mm et une hauteur jusqu'à 65 mm. Les briques de fabricants étrangers ont des dimensions légèrement différentes, dont les plus populaires sont 240x115x71 et 200x100x65 mm.

Dans la vidéo suivante, vous trouverez un film sur le processus technologique de production de briques en terre cuite.

Vues

Les variétés de briques unitaires transportées en palettes ou en palettes sont assez diverses. Les catégories principales suivantes sont généralement distinguées.

- Rouge - fabriqué à partir d'argile naturelle, par moulage et cuisson au four. Le produit fini combine d'excellentes caractéristiques de résistance, un poids pas trop lourd - 3,6 kg pour une version corsée, une résistance aux intempéries extérieures. Les dimensions du bloc de briques sont de 215x12x6,5 cm.

- Blanc - silicate, produit non pas à partir d'argile, mais à partir de sable de quartz, dont la masse atteint 90% du volume total. De plus, de la chaux et divers additifs sont présents dans la composition. Le processus de formation du produit a lieu par pressage à sec, suivi du traitement des matières premières dans un autoclave sous l'action de la vapeur. Ses caractéristiques de haute résistance en font un choix attrayant pour la finition et le revêtement. Mais poser un poêle ou un tuyau en brique blanche ne fonctionnera pas - lorsqu'il est chauffé à plus de 200 degrés Celsius, il éclatera tout simplement.

- Argile réfractaire. Les briques réfractaires pour la pose de poêles, cheminées, cheminées sont fabriquées à partir de chamotte finement broyée et de types spéciaux d'argile. Il est produit dans plusieurs des gammes de tailles les plus populaires, selon la marque, il peut être transporté sur des plates-formes de différentes tailles.

- Orienté vers. Il est produit dans une version creuse, avec un motif différent d'évidements. A des dimensions standard 250x90x50 mm. Il existe également une variété jaune produite à la fois sous forme de céramique et de clinker ou sous forme hyper-pressée. La taille d'un produit dans ce cas sera de 250x120x65 mm.

Les types de palettes utilisées lors du transport des briques sont également d'une grande importance. Par exemple, en ce qui concerne la gamme de tailles et la capacité de charge, seules deux options sont utilisées dans le secteur des transports. Les palettes standard ou les palettes ont une capacité de chargement ne dépassant pas 750 kg, avec une taille de plate-forme de 1030x520 mm. Il existe également des options renforcées. Dans ce cas, la palette a des dimensions de 1030x770 mm et peut supporter un poids allant jusqu'à 900 kg. Il existe également des europalettes utilisées dans le domaine du transport international, et répondant aux exigences de la norme GOST 9078-84. Leurs dimensions sont de 1200x800 mm, la capacité de charge maximale est de 1500 Kg. Tous les produits pour le transport sont en bois naturel, avec des barres comme raidisseurs.

Technologie de production

Selon le type de briques produites, leur production a ses propres caractéristiques. Cela est dû à la spécificité des ingrédients utilisés, qui nécessite l'utilisation de divers procédés technologiques.

rouge

Il existe deux méthodes principales pour la production de briques en céramique - le moulage semi-sec et le plastique. Ce dernier, qui est plus populaire, implique la résolution étape par étape des tâches suivantes.

- Préparation du composant principal - argile. Il est permis d'inclure des additifs dans le mélange - pas plus de 1/3 de son montant total. Dans ce cas, la fraction de l'ingrédient principal ne doit pas dépasser 1,2 mm.

- Transfert de la masse préparée pour un moulage ultérieur.

- Diviser un tableau commun en tailles standard.

- Séchage de briques en céramique.

- Perforation des produits (pertinente dans les situations où les produits doivent être creux).

- Brûlant. Ce type de traitement permet un changement en douceur de la température dans le four (d'abord vers le haut, puis vice versa).Suivre cette règle vous permet d'éviter l'apparition de fissures sur les briques dues à des changements brusques de température.

Quant à la production de briques en céramique par la méthode de moulage semi-sec, elle implique la procédure suivante :

- préparation des matières premières et leur broyage;

- séchage et rebroyage;

- légère humidification à la vapeur ;

- re-séchage;

- élimination des dernières traces d'humidité des produits céramiques.

Il est raisonnable de mentionner la production de brique rouge à la maison: de cette manière, il est tout à fait possible de fabriquer une variété "brute" corsée de ce matériau.

Pour résoudre un tel problème, il faut :

- faire une boule à partir d'un morceau d'argile homogène, préalablement humidifié avec de l'eau;

- inspecter soigneusement l'échantillon après 4 jours - pour la présence de retrait inégal et de fissures;

- à condition qu'il n'y ait pas de défauts visibles, la balle doit être lâchée au sol ;

- si l'échantillon ne passe pas le test de résistance, sa composition doit être renforcée avec des additifs appropriés.

Une fois toutes les procédures préparatoires terminées, le mélange doit être réparti sur les coffrages en bois. Les produits céramiques finis seront laissés à sécher à l'ombre, après quoi ils pourront être utilisés pour la construction de bâtiments légers à un étage.

blanche

L'une des principales caractéristiques de la fabrication de briques silico-calcaires est la complexité, qui ne permet pas de résoudre ce problème à la maison. En particulier, cela est dû à la liste impressionnante des équipements nécessaires - convoyeurs et convoyeurs, concasseurs et doseurs, mélangeurs et autoclaves, grues et chargeurs.

Il existe deux principales méthodes de production pour les produits considérés - le tambour et le silo.

La technologie de fabrication de briques de silicate comprend les étapes suivantes :

- vérifier et préparer les principaux composants - sable et chaux (le premier est séparé des grosses inclusions et le second est broyé);

- mélange des composants suivi d'une décantation dans le bunker ;

- broyer le mélange et y ajouter de l'eau;

- extinction de la chaux, réalisée en fût ou en silo (déterminée par le mode de production choisi) ;

- éliminer l'humidité du sable;

- moulage avec une presse;

- traitement à la vapeur en autoclave (température recommandée - 180-190 ° C, pression - 10 atmosphères).

Au stade final, la température et la pression sont progressivement réduites. Une fois toutes les procédures stipulées par la technologie terminées, les briques silico-calcaires prêtes à l'emploi sont emballées et envoyées au client.

Test de plasticité

Le test suivant peut être utilisé pour vérifier la plasticité de l'argile. Téléchargez un morceau d'argile aussi épais que votre doigt. Vissez-le sur la bouteille. S'il ne s'étale pas sur la bouteille, que des fissures ne se sont pas formées et que l'échantillon d'essai n'a pas éclaté, on peut alors dire que la consistance convient au moulage.

Le besoin en additifs est déterminé par l'état des échantillons et leur destruction ou encoches. Dans ce cas, l'additif agira comme un "renfort" renforçant. 30% des additifs peuvent être utilisés pour renforcer les argiles huileuses. Mais pour la fabrication des briques, il vaut mieux les refuser et n'utiliser que des argiles non grasses.

Utilisation comme additif : miettes de tourbe, coques de céréales, sciure de bois, sable de rivière. Pour réduire la teneur en matières grasses des matières premières, du sable est utilisé, qui est ajouté en une quantité ne dépassant pas 3 à 5%. De plus, pas plus de 20% des autres charges sont utilisées pour coller les briques.

Il convient de garder à l'esprit que la taille des particules dans les additifs ne doit pas dépasser 3 à 5 mm. La quantité et le pourcentage de matériaux supplémentaires sont déterminés au cours du processus de dosage d'essai et de séchage des échantillons bruts.

Construction basse et motif corpulent

La fondation est la première chose qui doit être construite pour la maison. La chose la plus importante à ce stade de la construction est considérée comme la prise en compte de l'influence de l'eau. Il a un effet destructeur sur les briques. Pour garder le fond de teint longtemps, vous pouvez acheter un privé corpulent ordinaire.

Façade ventilée - gardez à l'esprit que cela servira de support.C'est-à-dire qu'il a une fonction constructive importante. La charge du revêtement sera transférée au cadre. Par conséquent, il vaut la peine de choisir le corpulent comme matériau pour le cadre.

Vous trouverez dans cet article comment utiliser des briques pour la pose de poêles et de cheminées.

La vidéo montre plus d'informations sur la brique pleine rouge avant :

Une propriété très importante d'une brique est sa conductivité thermique. Se réchauffe rapidement au soleil et se refroidit assez lentement

À cet égard, dans les maisons en briques, environ une température est toujours maintenue, elle change légèrement. Le mur, qui sera situé en dessous du niveau d'étanchéité, est construit en brûlé.

Les cloisons situées dans la maison sont également en briques pleines. Si vous utilisez des clous-goujons, vous pouvez accrocher les structures aux murs, elles seront suffisamment bien fixées. Les voûtes des colonnes et des bâtiments peuvent être fabriquées à partir du motif rouge. Non seulement la résistance est élevée, mais cela aidera également à résoudre des décisions architecturales complexes.

Il convient de noter que même les bâtiments dans lesquels vivaient les rois et les rois ont survécu à ce jour. Cela souligne une fois de plus la résistance et la fiabilité du matériau.

De nombreuses églises et temples ont également survécu jusqu'à nos jours.

Ayant pris connaissance des domaines dans lesquels la brique pleine rouge peut être utilisée, vous êtes convaincu de sa fiabilité et de sa disponibilité. Il s'est répandu dans le monde de la construction.

Considérez les prix des briques proposés par différents fabricants:

Cette forme de brique se trouve selon les descriptions de l'Ancien Testament. La brique rouge était particulièrement chère. Auparavant, de la paille hachée y était ajoutée pour augmenter la résistance. Il occupait une place particulière dans la poterie. Au Xe siècle, un assez grand nombre de constructeurs sont venus de Byzance, qui ont commencé à fabriquer des briques en Russie. Les constructeurs byzantins connaissaient les secrets de la fabrication des briques.

Jusqu'au XIXe siècle, les briques étaient pratiquement fabriquées à la main, c'est-à-dire qu'elles étaient façonnées à la main. Et ils l'ont séché exclusivement en été. Et ce n'est qu'après cette étape qu'ils sont passés à un nouveau niveau de production. Maintenant, les experts recommandent la brique rouge solide pour la construction de leurs maisons. C'est une garantie que la maison sera préservée pendant de nombreuses années.

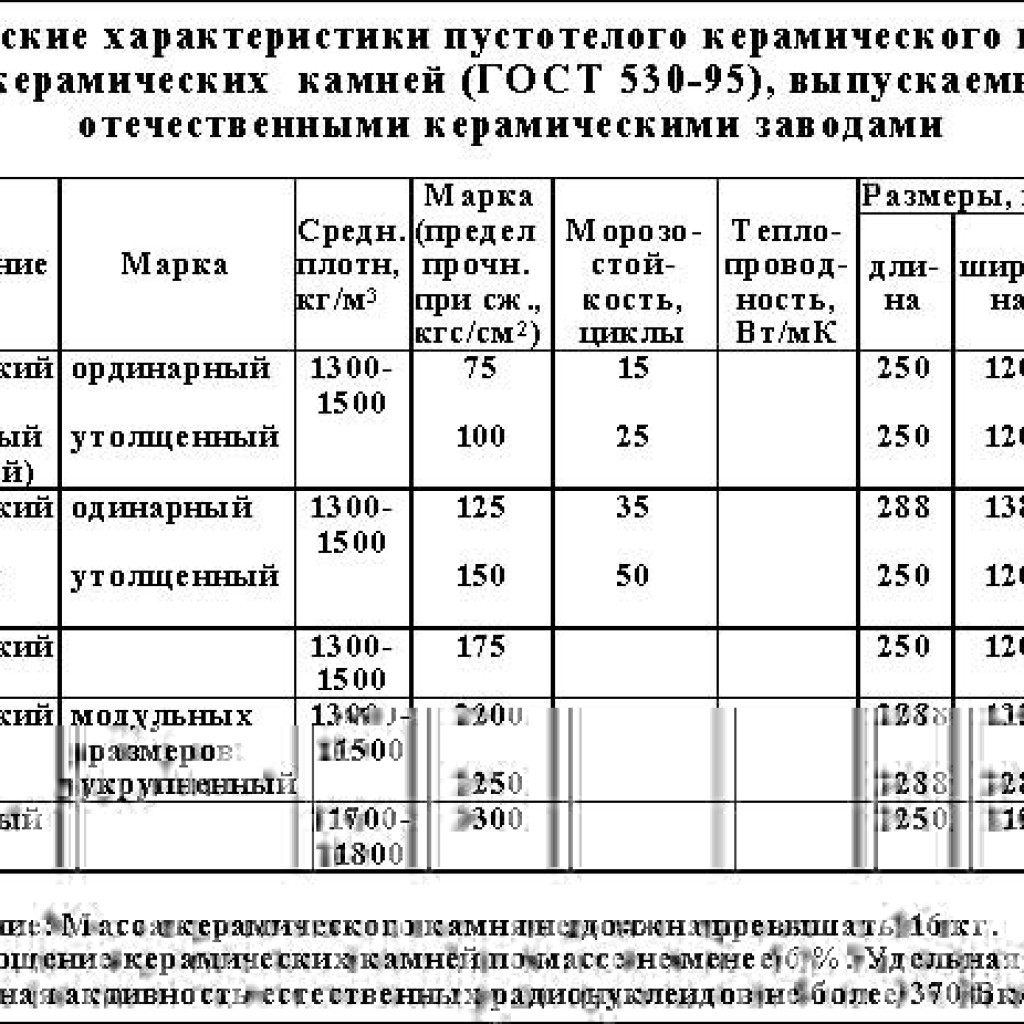

Non. 8. La nature du remplissage de brique

Selon le remplissage, la brique peut être :

- corpulent;

- creux;

- poreux - un type de brique distinct.

Les briques pleines n'ont pas de trous ou de chambres. Ils sont plus durables, ils sont donc utilisés pour la construction de fondations, de murs, de colonnes et d'autres structures critiques. Un tel matériau a une résistance à la flexion élevée, une résistance au gel, mais a une conductivité thermique élevée, de sorte que les murs ont définitivement besoin d'une isolation.

La brique creuse se caractérise par la présence de chambres ou de trous de forme ronde, rectangulaire ou carrée, ils peuvent être traversants ou fermés d'un côté, horizontaux ou verticaux. Le creux des briques de silicate peut atteindre 30%, la céramique - jusqu'à 45%. En raison des vides, les matières premières sont économisées, une telle brique coûte donc moins cher et, en raison de son faible poids, il est plus pratique de travailler avec. Mais son principal avantage réside dans ses propriétés d'isolation thermique, car l'air est piégé à l'intérieur des vides. En règle générale, une telle brique est utilisée pour la construction de cloisons intérieures et de revêtements de façade, rarement - pour la pose de murs extérieurs légers et jamais pour l'aménagement de poêles et de cheminées. Il convient de rappeler qu'il s'agit d'un matériau assez fragile et que le mortier de maçonnerie doit être épais pour ne pas couler dans les vides.

Il faut aussi mentionner les briques poreuses. Ce sont des blocs de tailles assez grandes, dont la conductivité thermique est de 0,14 à 0,26 W / mC, et plus le bloc est grand, plus sa conductivité thermique est faible. De tels indicateurs rapprochent la brique du béton mousse, du bois et même du silicate de gaz, et des valeurs record sont atteintes grâce à une technologie de production spéciale.Porous diffère des briques en céramique ordinaires en ce que la sciure de bois est ajoutée à l'argile, qui brûle pendant la cuisson, formant des vides, et elles, à leur tour, contribuent à l'isolation thermique. En fonction de la conductivité thermique et du degré de résistance souhaités, une certaine quantité de sciure de bois est ajoutée.

Travailler avec des briques poreuses n'est pas très pratique, mais les murs sont érigés très rapidement. De plus, ces produits ont des canaux spéciaux où le renforcement vertical peut être coulé, ce qui constitue une excellente solution pour la construction de maisons chaudes dans les zones sujettes aux tremblements de terre. À première vue, il peut sembler que les briques poreuses soient trop chères, mais si vous calculez le prix au mètre cube, vous constaterez peut-être qu'il n'est pas beaucoup plus élevé que pour les briques en céramique ordinaires.

Les couleurs et textures de brique les plus populaires : des parements pour tous les goûts

La couleur de l'argile cuite elle-même est assez brillante et attrayante et est souvent la couleur préférée. Ce sont les couleurs naturelles qui sont les plus demandées et qui occupent la position de leader depuis de nombreuses années. Mais encore, d'autres options sont utilisées.

La gamme de couleurs de briques de parement la plus populaire

Il est très facile de donner à la surface de la brique de parement la texture désirée. Pour ce faire, un motif texturé est appliqué sur l'élément non encore solidifié, après quoi l'élément est envoyé au four.

Mais c'est loin d'être le seul moyen de concevoir et de décorer la surface des briques de parement. Ainsi, en plus de la principale, les technologies suivantes sont également utilisées:

- béton projeté - le processus d'application de copeaux minéraux à la surface d'une brique;

- engobe - l'application d'une composition spéciale qui, sous l'influence d'une température élevée, provoque l'apparition d'un film vitreux;

- le glaçage est un processus légèrement similaire au précédent, à l'exception du fait que la composition appliquée sur la surface forme un film plus épais et plus résistant.

Chacune de ces options mérite d'être considérée et peut être utilisée dans le cadre du travail de face. De plus, les briques conçues selon diverses méthodes peuvent être combinées entre elles, en distinguant à l'aide des sections individuelles de la façade, des portes, etc. Cela évitera la monotonie dans la conception.

La brique de parement noire est une solution plutôt populaire pour le revêtement de bâtiments modernes ou de haute technologie.

Couleurs disponibles des briques de parement de divers matériaux

La couleur des briques en céramique dépend de la quantité et du type d'additif mélangé à la matière première, ainsi que de la cuisson. Par conséquent, nous devons souvent faire face au fait que dans différents lots, les briques présentent de légères différences de couleur. Pour que cela ne soit pas frappant et ne gâche pas l'apparence du mur, il est recommandé de prendre des briques de différents lots une par une. Ainsi, la couleur de la surface sera aussi uniforme que possible.

Si nous parlons des couleurs des briques en céramique, elles sont vraiment représentées principalement par des nuances de rouge et de brun. Mais d'un autre côté, leur variété est si grande que le choix est tout simplement impressionnant.

Mais les briques hyper-pressées, dans le processus de fabrication desquelles il n'y a pas de cuisson, sont peintes dans la couleur souhaitée en ajoutant un pigment à la matière première. Cela vous permet de produire une coloration uniforme dans tout le produit et d'éviter les décalages de couleurs dans différents lots. Les plus populaires sont les briques de béton de couleurs blanc, noir, pistache, marron, rouge, pêche, gris, chocolat et bleu. Et ceux qui aiment les solutions non standard peuvent envisager l'ivoire, la paille, la terre cuite et même le vert.

Les briques de béton peuvent avoir une variété de couleurs.

Selon le même principe que l'hyperpressé, les briques de silicate sont peintes. Le pigment est ajouté lors du mélange de la solution à l'aide d'un distributeur spécial.

Important! Trop de peinture dans la composition de la solution peut affecter négativement la résistance des briques de silicate. Par conséquent, pour ce type de produit, ils ont souvent recours à la peinture d'un seul côté. Parmi les couleurs principales des briques de silicate, il convient de noter le blanc, le rose, le jaune, l'orange, le gris violet

Parmi les couleurs de base des briques de silicate, il convient de noter le blanc, le rose, le jaune, l'orange, le gris violet.