6 types de matériaux pouvant être découpés au laser

La découpe laser se prête à :

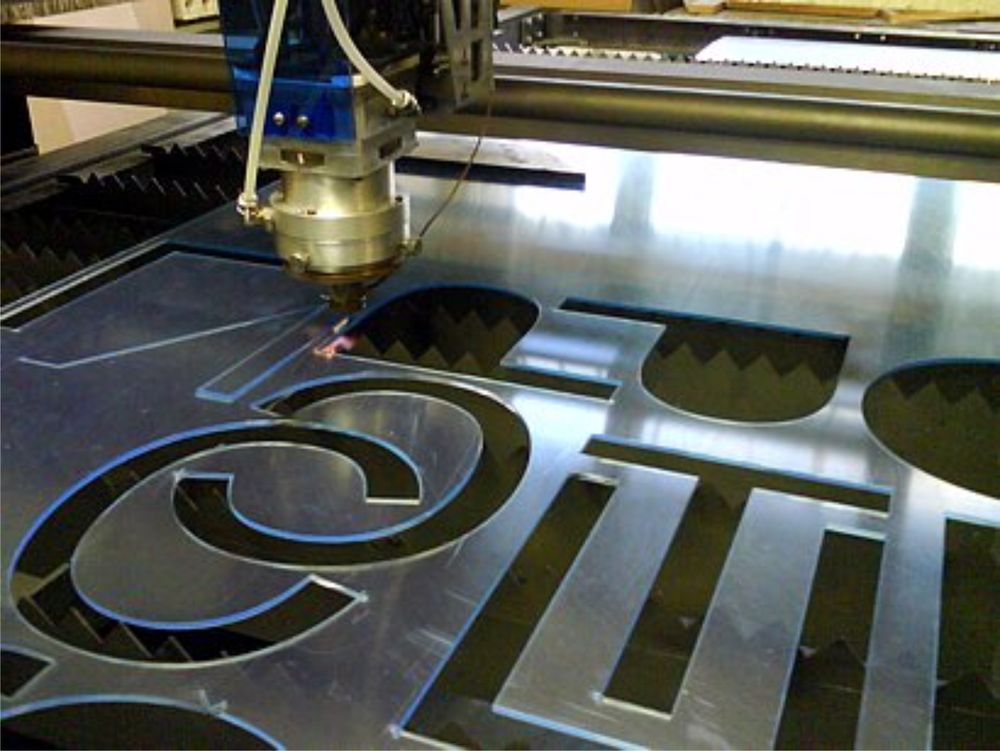

- Métaux - acier noir, alliages alliés et métaux non ferreux comme l'aluminium et le cuivre.

- Plastique.

- Un verre.

- Plexiglas.

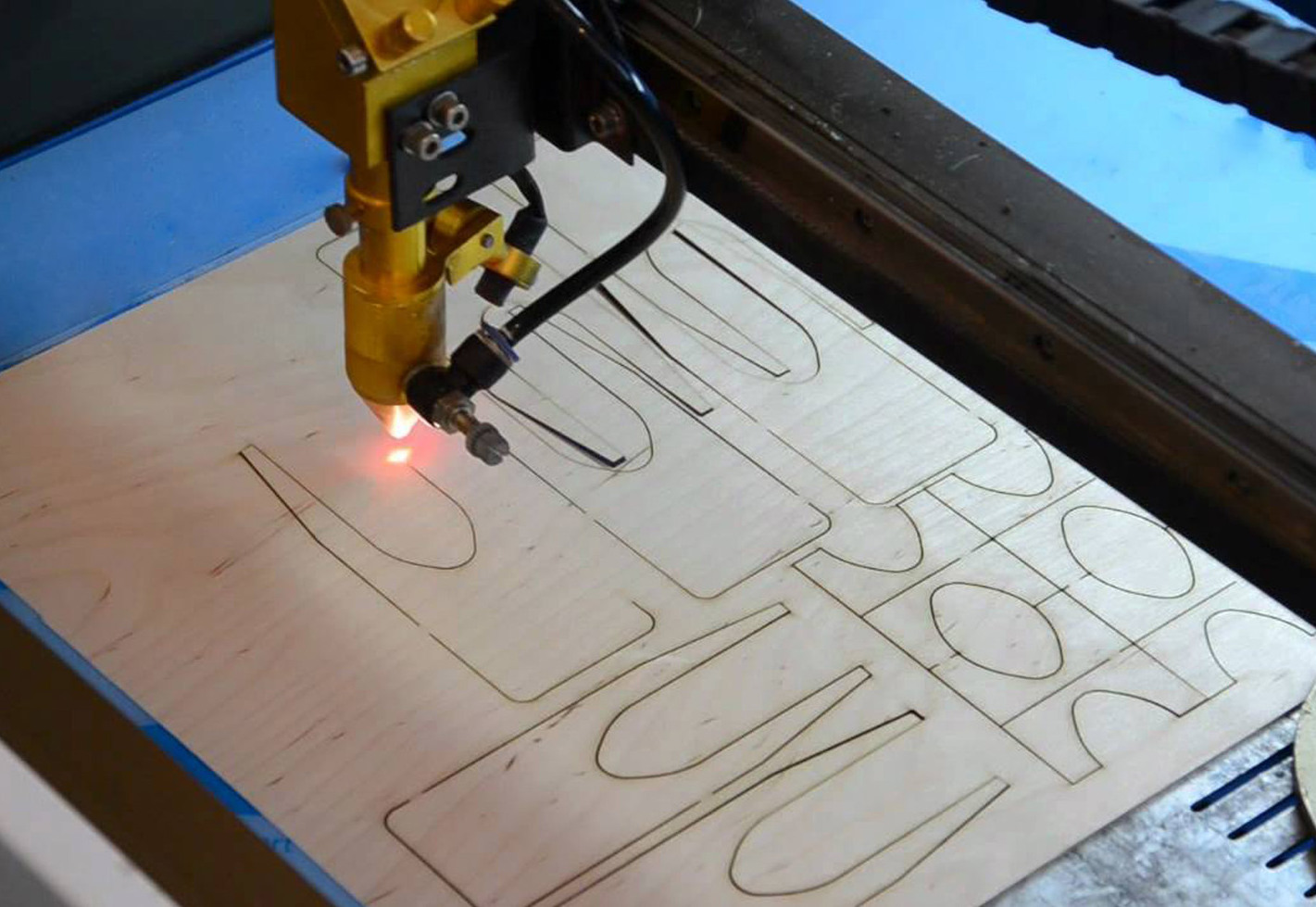

- Bois sec et ses dérivés - contreplaqué, panneaux de particules et panneaux de fibres.

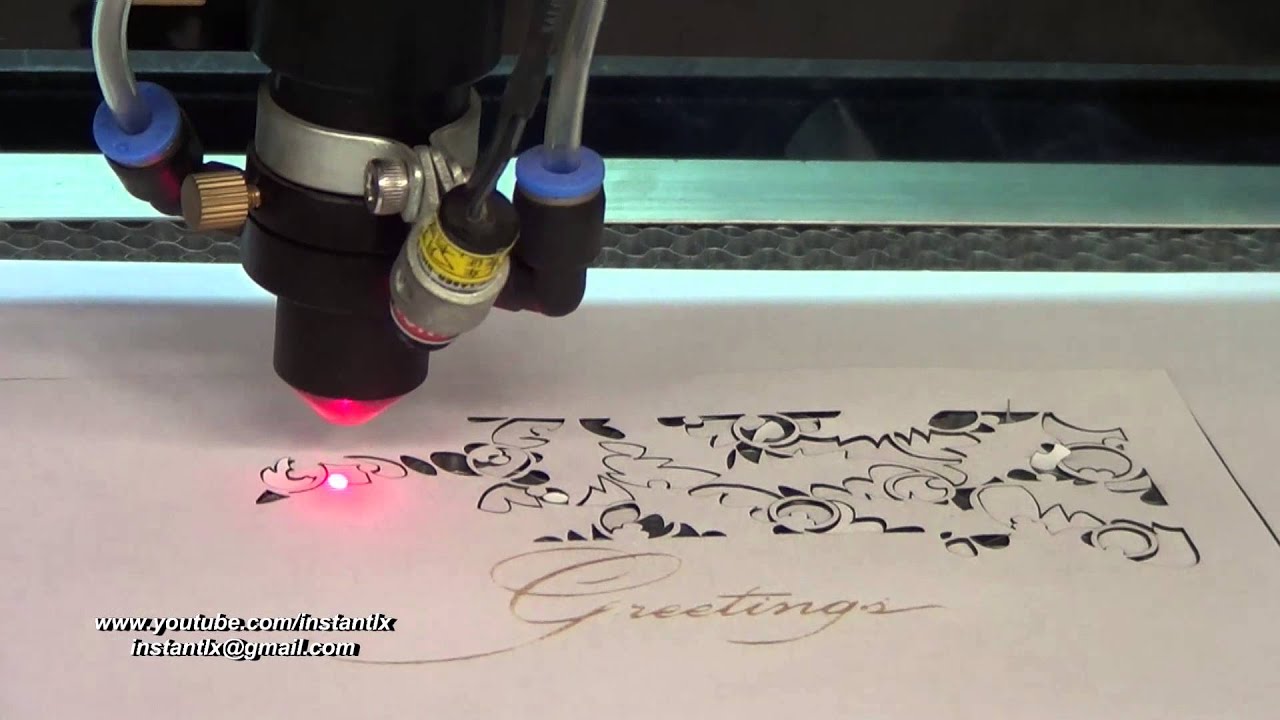

- Papier et carton.

Comme vous pouvez le voir, il n'y a aucune restriction - à moins que vous ne puissiez couper des matériaux de miroir avec un laser. D'où vient cette liberté ?

Aucun impact mécanique lors de la découpe laser

Cela signifie que vous pouvez couper en toute sécurité des matériaux fragiles ou mous avec un laser, sans craindre de les casser ou de les écraser, ce qui ruinerait la ligne de coupe. Le faisceau laser ne peut pas être « assez pointu » pour les couper droit.

Et voici un exemple de boîtier fabriqué par Metal-Case :

A courte distance utilisée lors de la coupe, le faisceau reste parfaitement droit. Peu importe s'il y a des défauts dans le matériau qui pourraient faire dévier un couteau dur. Les mêmes nœuds en bois, par exemple.

Sélection de puissance pour la découpe laser de divers matériaux

C'est l'un des points clés lors de la conception d'un programme de découpe laser. Le faisceau laser ne doit pas se déplacer trop vite - pour que le matériau ait le temps de couper efficacement - mais pas trop lentement - pour que l'installation ne fonctionne pas en vain et ne gaspille pas d'énergie supplémentaire.

La puissance requise varie fortement en fonction du matériau choisi.

Le traitement des métaux nécessite un laser relativement puissant. Par exemple, de l'acier noir de 15 millimètres d'épaisseur. Une machine laser d'une puissance de 2,5 kilowatts le coupera à une vitesse de 16 à 20 millimètres par seconde.

Mais le bois, ses dérivés, le plastique et le plexiglas sont des matériaux moins denses, donc les découper au laser est plus facile et plus rapide. Par exemple, du plexiglas avec la même épaisseur de 15 millimètres. Pour le couper, vous aurez besoin d'une machine d'une puissance 5 fois inférieure - seulement 0,5 kilowatt. Et en même temps, la coupe ira également plus vite que la coupe du métal sur une machine plus puissante.

Avantages et inconvénients

- haute qualité de la surface traitée;

- économiser du matériel;

- capacité à travailler avec des matériaux fragiles et des pièces minces;

- la possibilité d'obtenir des pièces de configuration complexe.

La découpe au laser de l'acier et des métaux non ferreux est très demandée sur le marché. La capacité de produire rapidement des pièces finies de forme non standard attire les clients vers des entreprises spécialisées en petits lots de divers produits. Les technologies laser sont activement utilisées dans l'art décoratif dans la fabrication de bijoux de créateurs et de souvenirs originaux.

La décision d'utiliser le traitement laser doit être prise en tenant compte du calcul du retour sur investissement de l'équipement et de la valeur des coûts d'exploitation. À l'heure actuelle, de telles installations peuvent être financées principalement par les grandes entreprises avec un cycle de production important. Avec le développement de la technologie, le coût des machines et la quantité d'énergie consommée diminueront. Par conséquent, à l'avenir, les machines laser évincent leurs concurrents du domaine de la découpe de tous les matériaux.

Installer un laser pour la découpe - qu'est-ce que c'est ?

Sur le marché moderne des systèmes laser, une grande variété de modèles sont présentés, avec différents niveaux de puissance. Ils peuvent être conditionnellement divisés en les types suivants:

- Type de gaz. Ils sont présentés avec un écoulement longitudinal / transversal d'un mélange gazeux, qui est utilisé comme fluide de travail. Dans une telle unité, le mélange gazeux est alimenté par un tube spécial sous l'action d'une pompe. Dans le même temps, un équipement électrique de pompage d'un mélange gazeux fournit ses atomes, qui sont dans un état énergétique actif.Les composants les plus efficaces d'un système laser sont appelés systèmes à fente au dioxyde de carbone.

- Système à combustible solide. Dans un tel système, une lampe de pompage est nécessaire - sans elle, il n'y a aucun moyen de transmettre le niveau de rayonnement requis. Dans ce cas, une tige de verre en graphite ou en néodyme agit comme une source de chaleur de travail. De tels systèmes fonctionnent en mode pulsé, bien que, si nécessaire, ils soient configurés pour un fonctionnement continu.

- Installations gazodynamiques. De tels systèmes sont similaires aux installations à gaz, mais le mélange gazeux y est chauffé à une température de 2 à 3 000 degrés. Puis il est passé à travers le solo au niveau de la vitesse du son puis refroidi. Ce procédé est assez compliqué et coûteux, par conséquent, en raison de ses nombreuses opérations, il est rarement utilisé dans la pratique.

L'ensemble complet de chaque machine pour la découpe laser du métal avec un laser comprend les composants suivants :

- Un complexe d'éducation spéciale et de transfert ultérieur du mélange gazeux, du rayonnement - la buse elle-même et le système de fourniture d'un flux de gaz dirigé, des miroirs pivotants et un laser, un système de mise au point et des obturateurs optiques.

- Le système comprend également un émetteur avec un système de résonateur miroir, un milieu actif et un système de pompage et de modulation.

- Système de contrôle automatique, plus une gamme spéciale de systèmes auxiliaires fonctionnant dans les paramètres de la machine elle-même.

- La présence d'un système de dispositif de coordination, qui est nécessaire pour le mouvement des flux d'ondes dans l'espace du faisceau laser.

Champ d'application

Afin de savoir où tel ou tel type de produit sera le plus susceptible d'être demandé, il est nécessaire de comprendre l'étendue du champ d'application du laser CNC. La fonctionnalité du complexe permet de choisir des options pour démarrer une entreprise dans diverses industries:

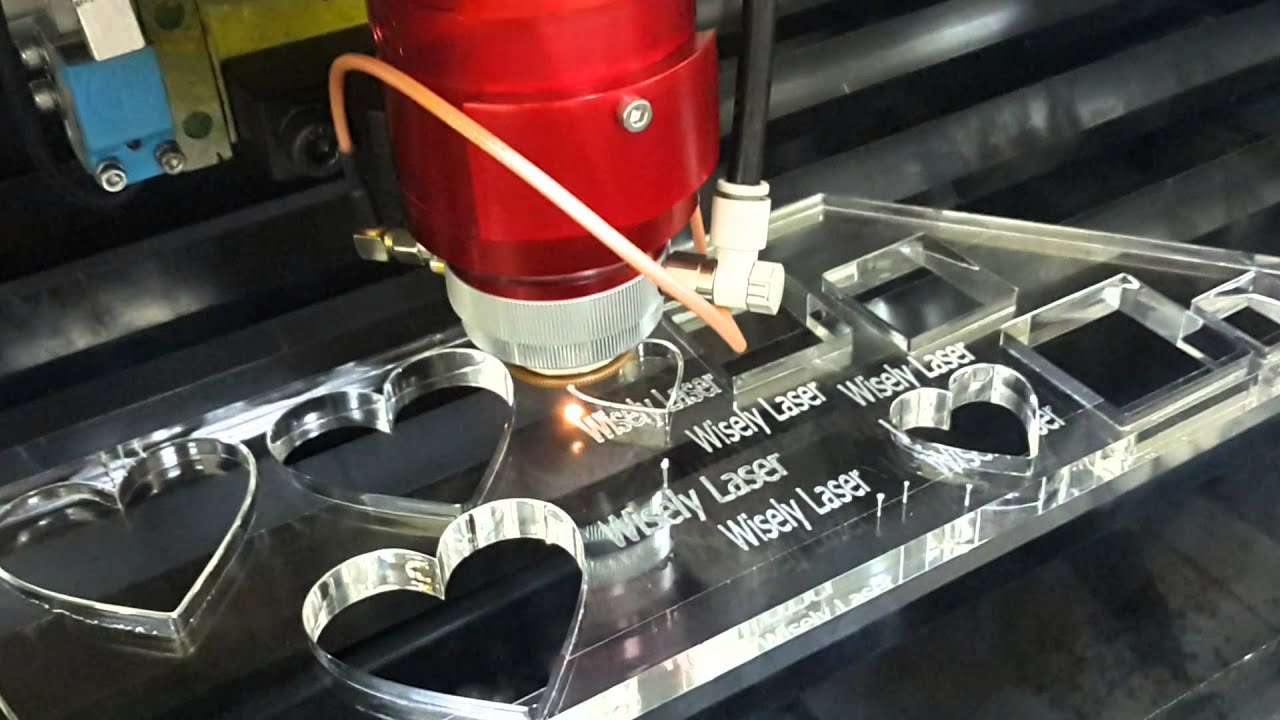

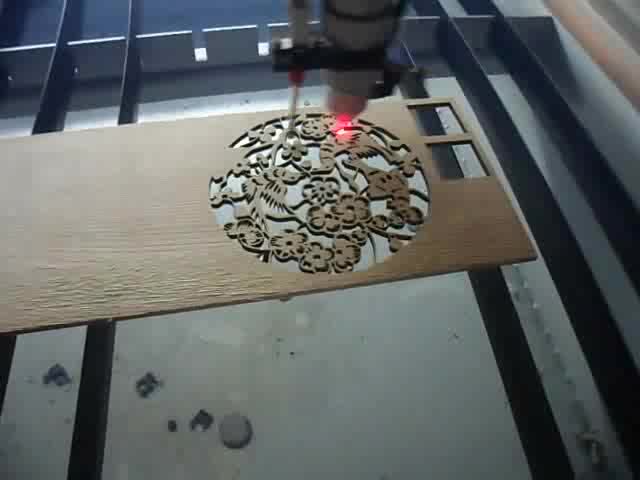

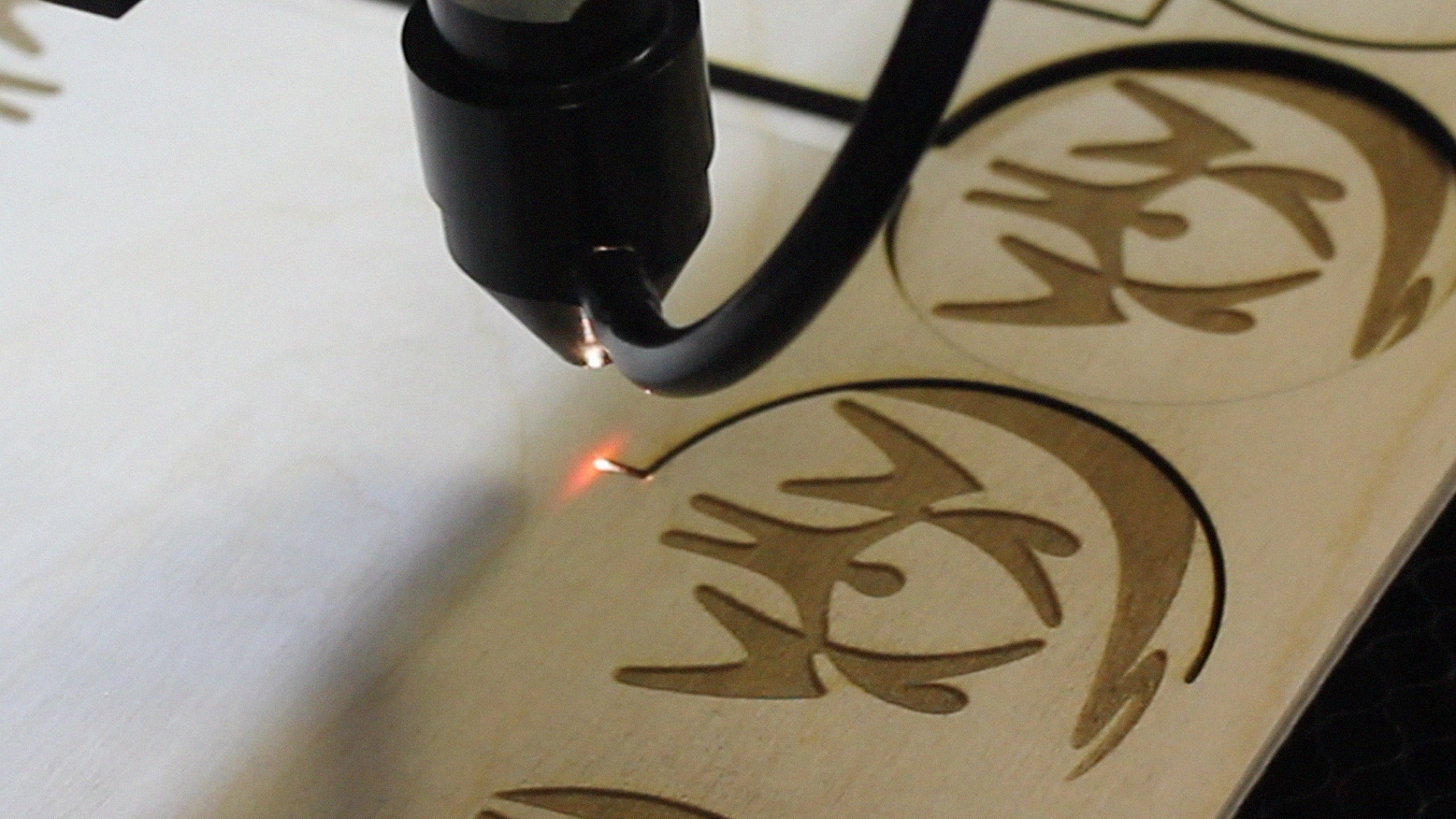

Gravure laser

L'un des types de décoration souvenir les plus populaires. Grâce à l'impact sans contact et à grande vitesse sur le matériau traité, la sortie est une image haute définition qui ne s'efface pas et ne change pas avec le temps. L'efficacité et la rentabilité d'un tel projet d'entreprise a ses raisons :

- équipement sans déchets;

- remboursement rapide;

- à court terme et des résultats de haute qualité.

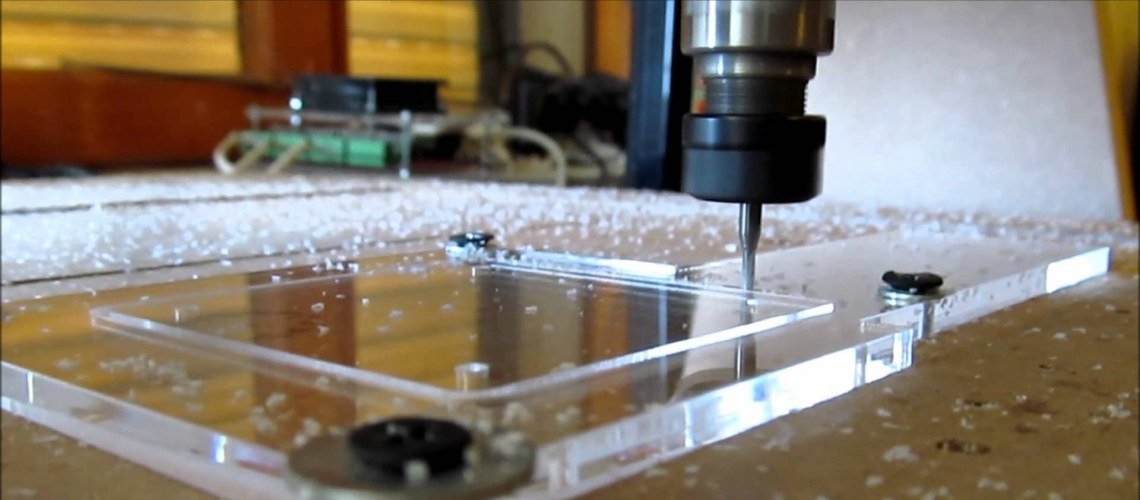

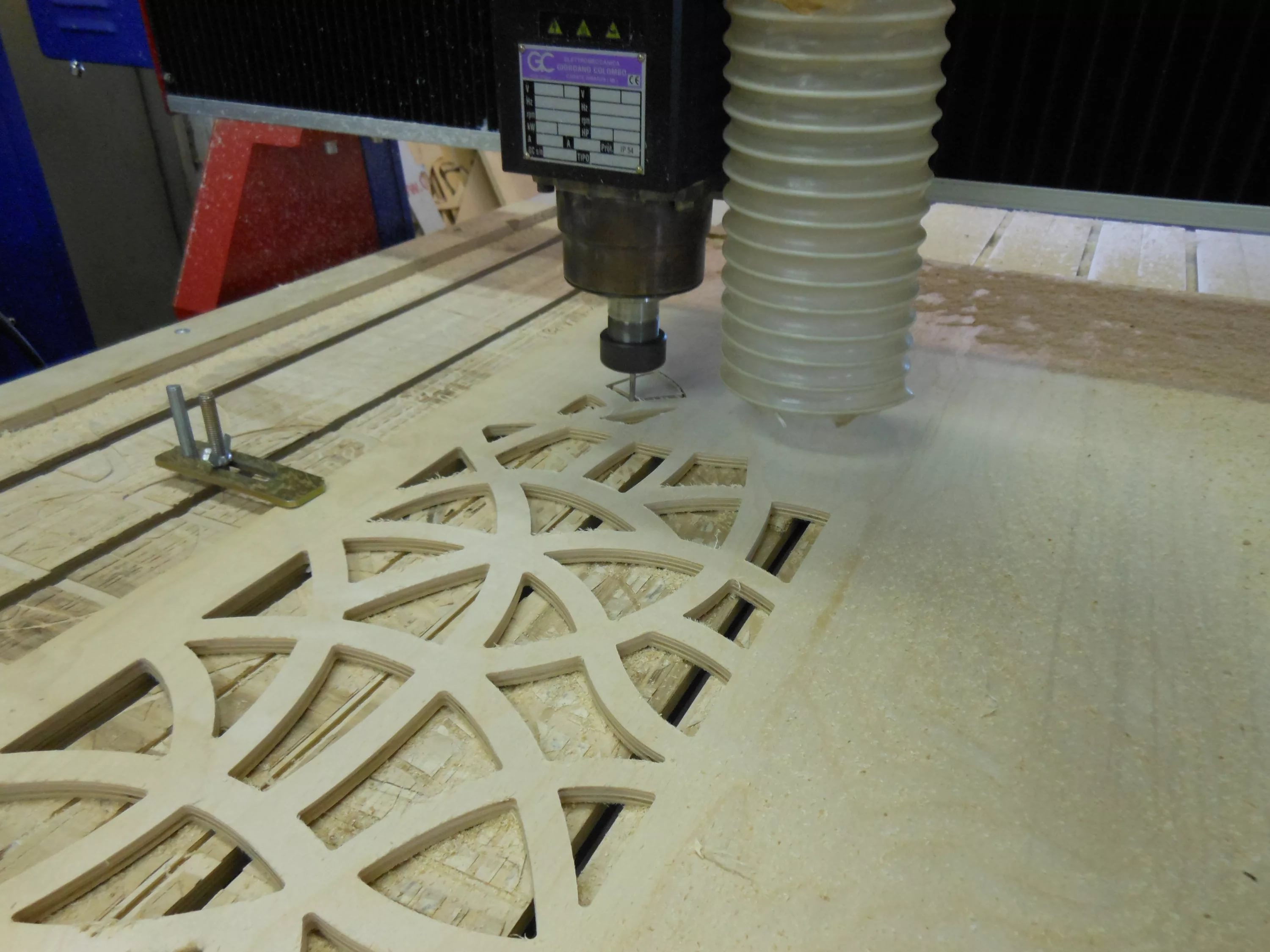

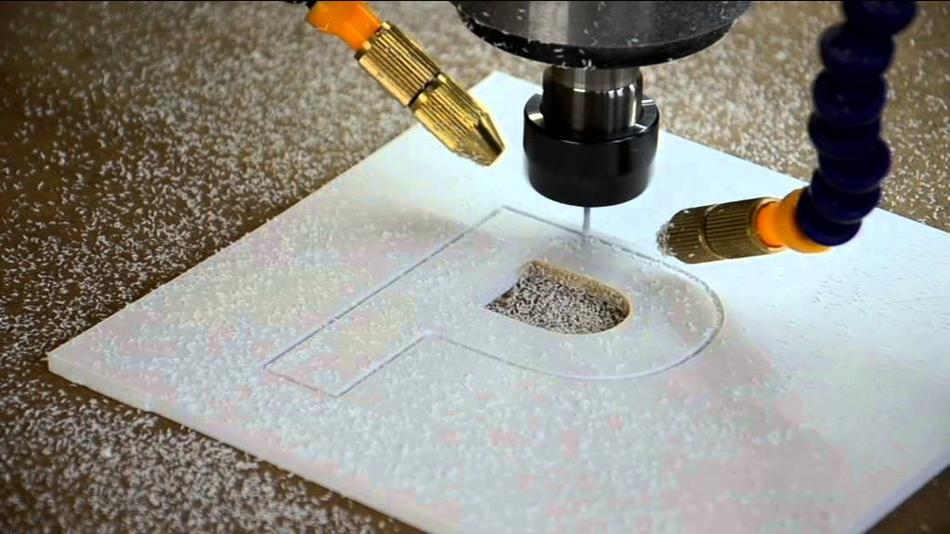

Travaux de fraisage

La fabrication de pièces de formes et de tailles diverses sur une machine CNC laser universelle est utilisée dans de nombreuses industries : usines de meubles, conception architecturale et développement de modèles 3D. Le dernier point est la dernière technologie, qui est devenue possible et accessible grâce à un programme CNC spécial.

Il vous permet de transformer des signaux informatiques codés en action mécanique et de les transférer dans un plan tridimensionnel. Un tel projet nécessite un bon investissement dans des équipements de haute qualité, mais s'il y a une clientèle constante, cela rapporte rapidement.

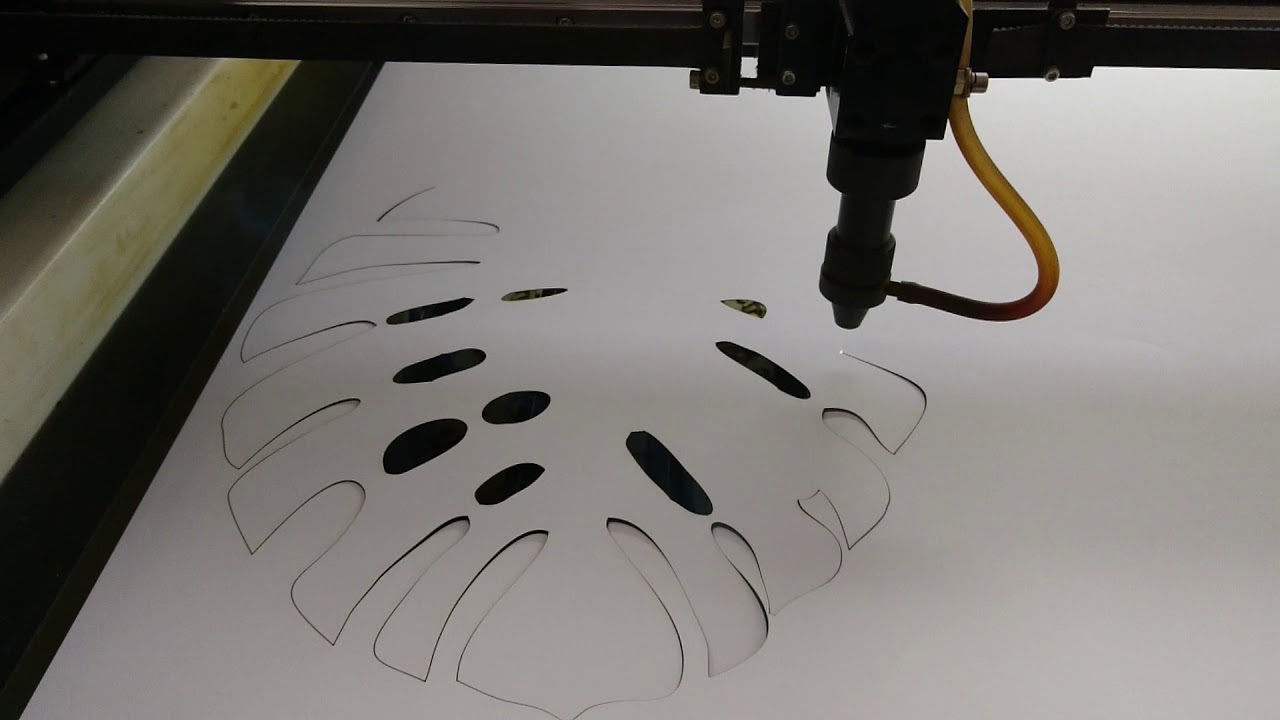

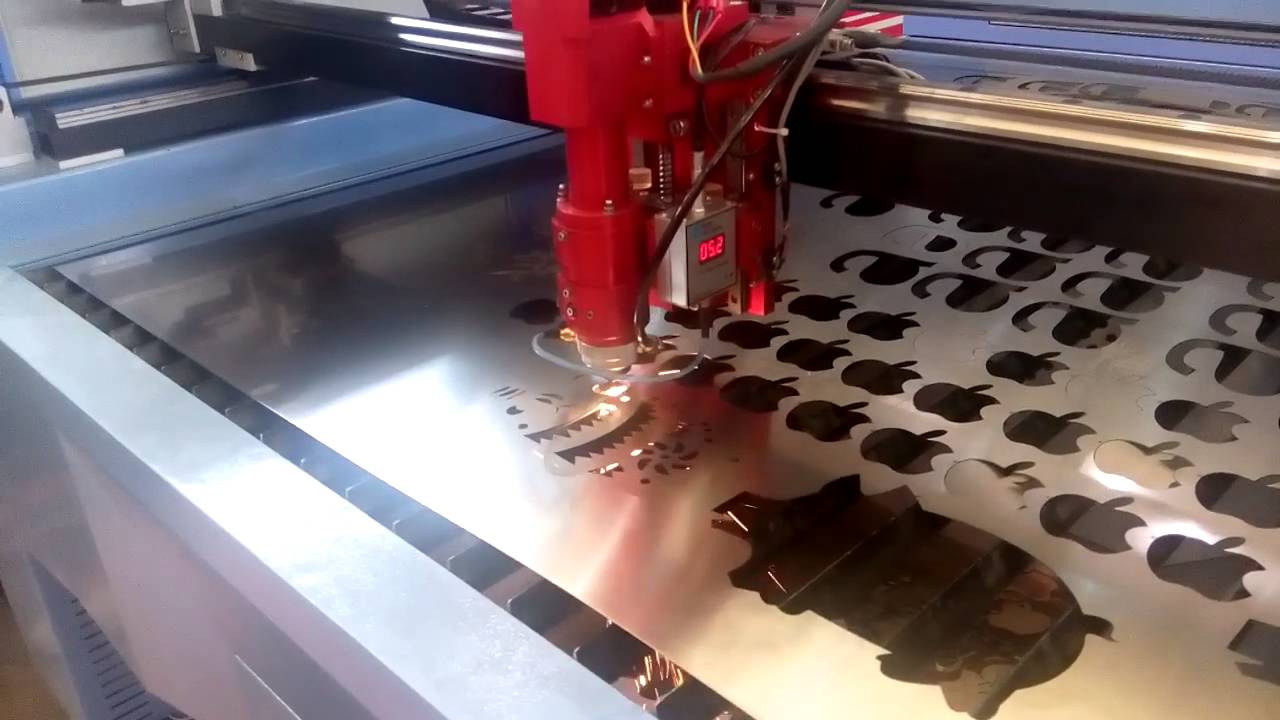

Découpe au laser

Aujourd'hui, ce type de traitement est le plus abordable et le plus économique d'un point de vue financier. Une caractéristique de la découpe laser est la préservation des propriétés des matériaux :

- optique;

- résistant à la chaleur;

- physico-chimique, etc.

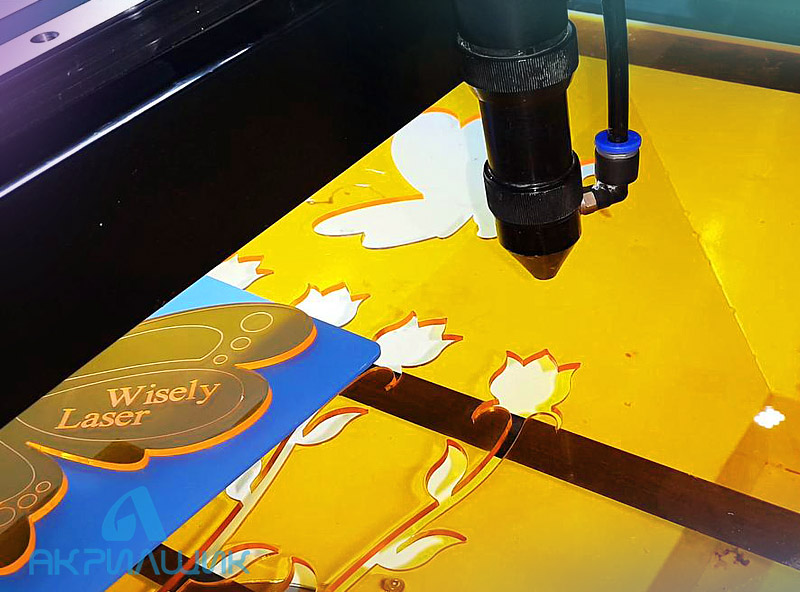

La capacité d'effectuer des travaux délicats avec du plexiglas, des plastiques bicolores et divers polymères a rendu cette méthode de travail unique.

En règle générale, la découpe au laser sur les machines est combinée à une gravure ultérieure. Une telle production est plus réussie, car elle n'oblige pas le client à rechercher deux sociétés de profilage différentes.

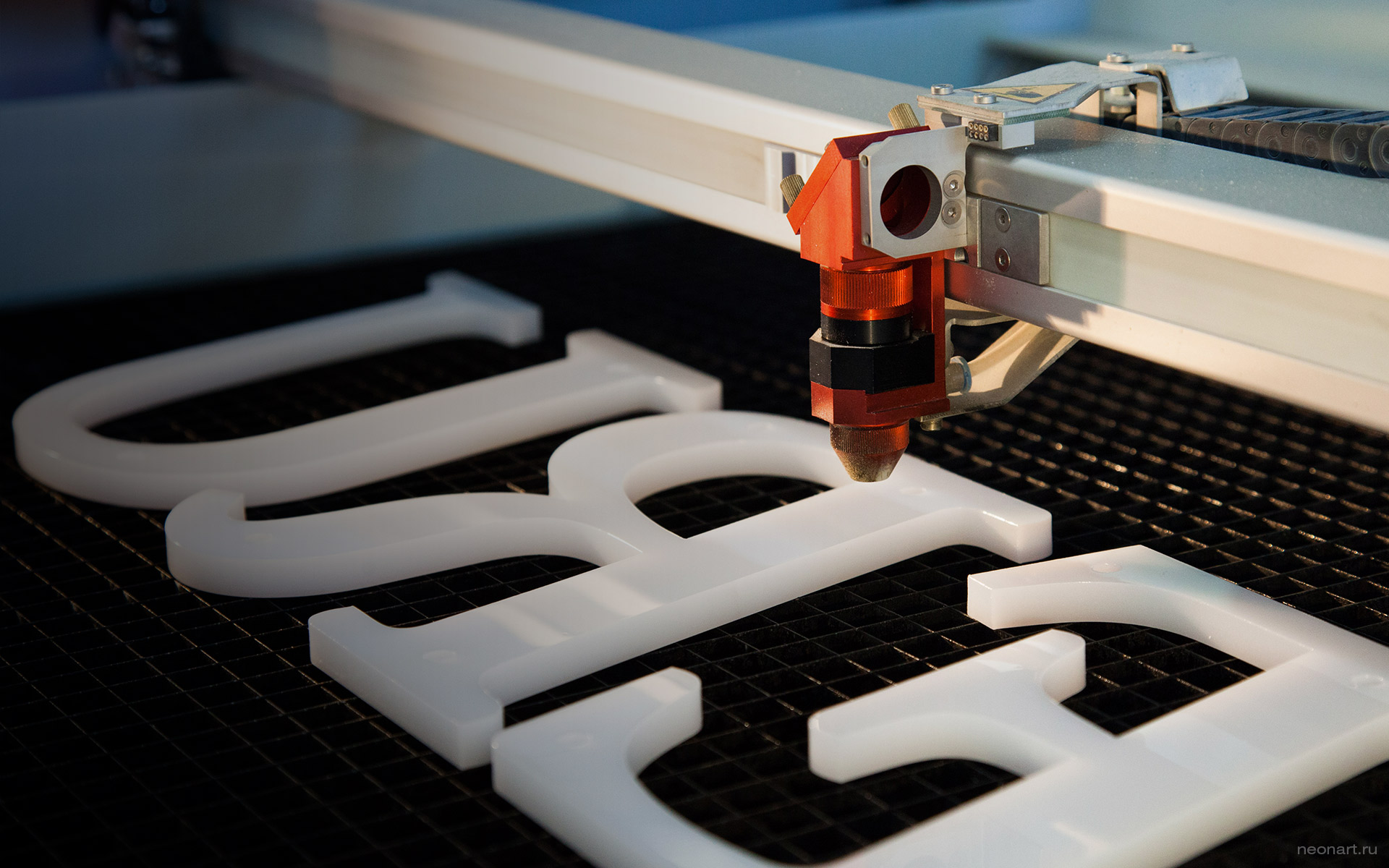

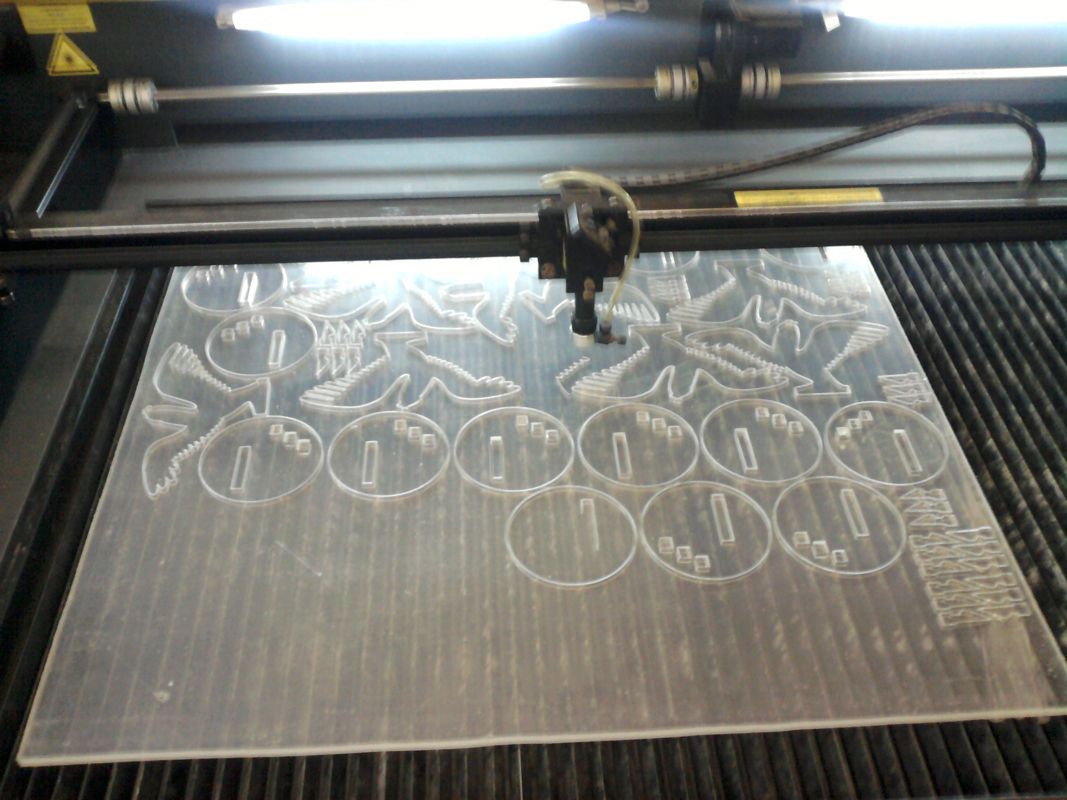

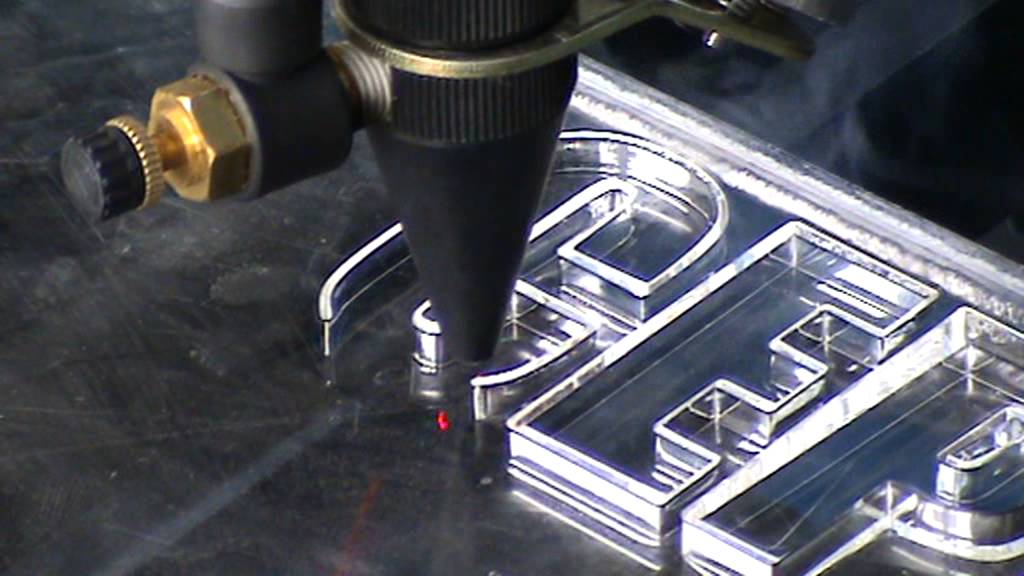

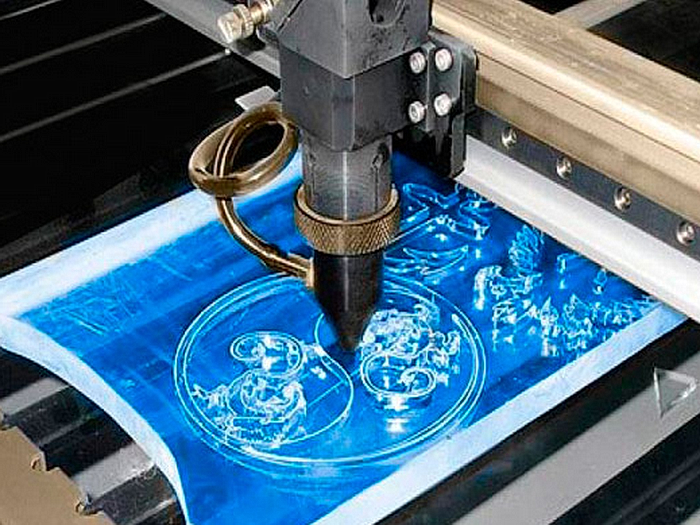

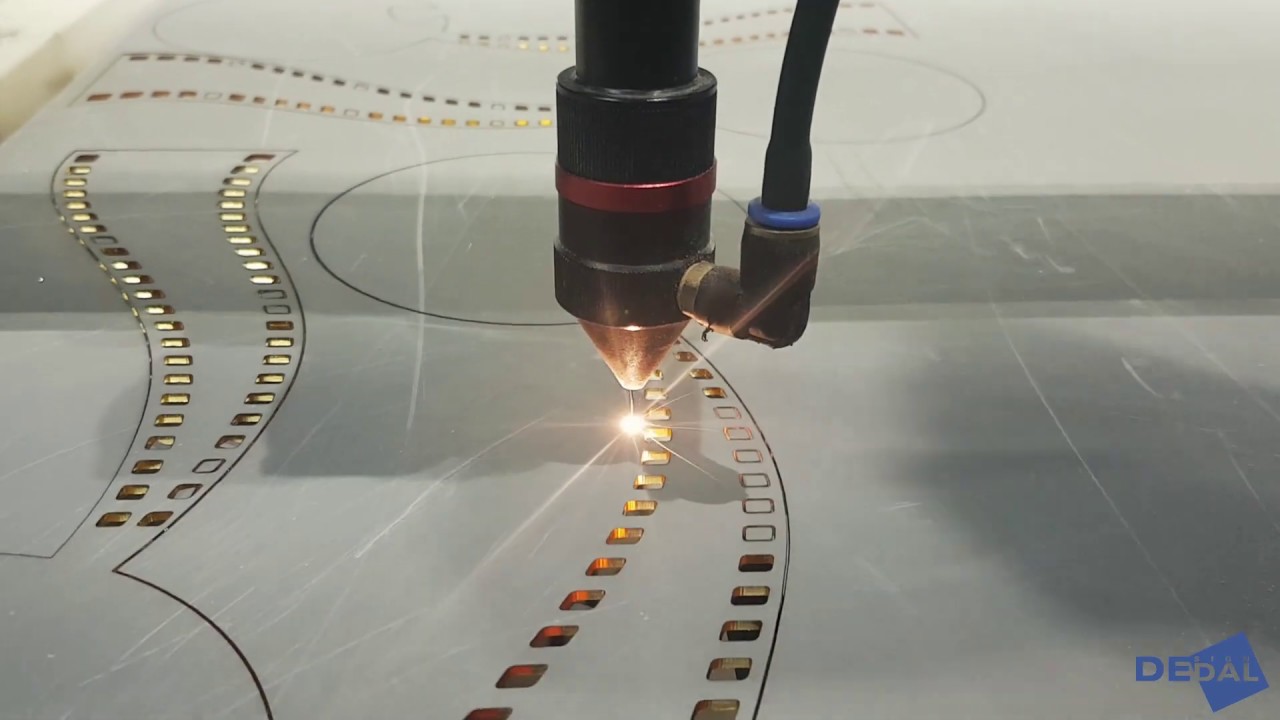

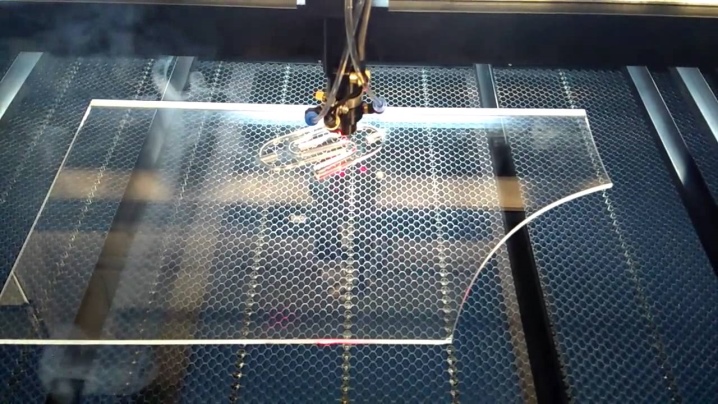

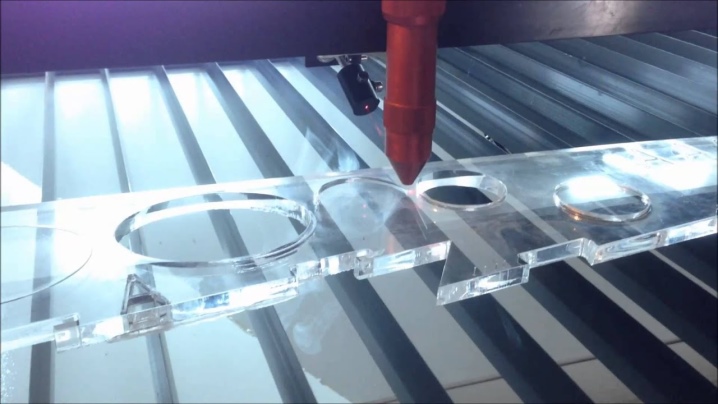

Fonction de coupe de faisceau

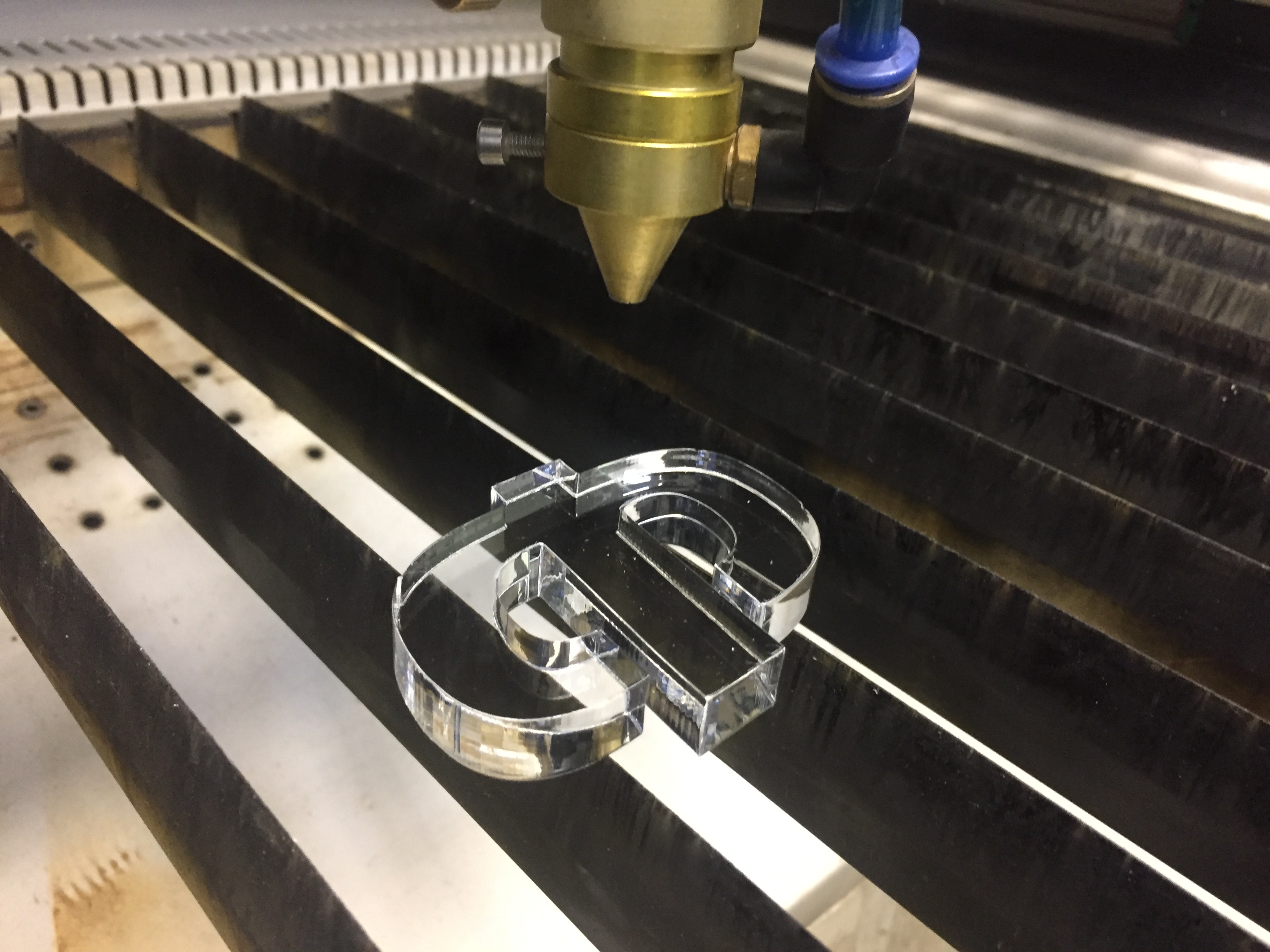

La découpe laser du plexiglas est aujourd'hui la technologie la plus avancée pour la découpe de matériau à l'aide d'un faisceau focalisé qui peut être ajusté en termes de puissance. Tous les types de coupe sont effectués avec une grande précision et peu de déchets. La découpe au faisceau est particulièrement utile pour les matériaux cassants et cassants tels que le plexiglas.L'utilisation de cette technologie permet de résoudre des problèmes de plus en plus complexes, d'améliorer la qualité des produits et la rapidité de leur fabrication. La découpe au laser sur le plexiglas est une opération de finition, en raison du bord lisse et de la fusion du matériau pendant le traitement par rayonnement, le produit en verre artificiel a un aspect poli et ne nécessite pas de traitement supplémentaire de la coupe.

L'action du laser est basée sur l'effet thermique sur le plexiglas. Les propriétés des matériaux affectent l'efficacité d'utilisation du faisceau lumineux.

Avec l'aide du traitement de faisceau, de petites pièces peuvent être produites avec une haute qualité et à une vitesse accrue. Si, sur les équipements de fraisage, ils travaillent avec des feuilles de petit format, une machine laser pour le traitement du plexiglas et du faisceau ouvre de toutes nouvelles perspectives aux fabricants. Par exemple, aujourd'hui, à l'échelle industrielle, vous pouvez découper de belles petites choses gracieuses sous forme de porte-clés, de souvenirs et de chiffres. Toutes les pièces sont obtenues avec une forme idéale, des extrémités lisses et, surtout, elles ne nécessitent pas de traitement supplémentaire.

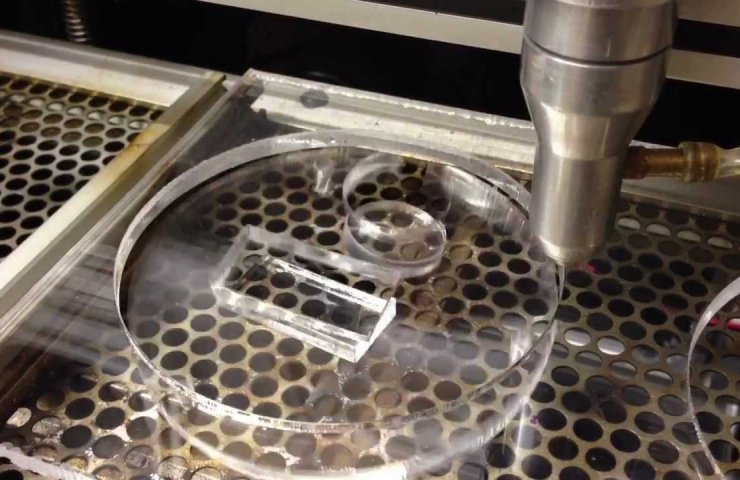

Processus de découpe du plexiglas

La découpe de poutres est parfaitement combinée avec la commande numérique par ordinateur (CNC) des machines-outils, vous permettant d'obtenir rapidement et avec la plus grande précision des pièces de la forme la plus complexe.

Vous pouvez réduire le temps de coupe de vos propres mains et augmenter considérablement la qualité. Le système de contrôle de la machine a la capacité de :

- Réglez le programme de coupe pour les éléments requis, dans l'ordre requis.

- Déterminez le chemin de la tête laser, sa trajectoire avec une grande précision.

- Déterminez et définissez les emplacements pour la coupe dans la pièce.

- À des moments précis, définissez les paramètres de puissance dans le fonctionnement de l'émetteur laser.

Le laser plexiglas perce également le matériau à l'aide d'un burn-through. Le programme de découpe peut être enregistré sous forme de fichier et, par exemple, dupliqué, envoyé aux entreprises via Internet. Ainsi, grâce aux technologies modernes, l'art du maître s'est multiplié et diffusé, seul le personnel auxiliaire peut être laissé directement dans la production pour entretenir la machine.

Après avoir téléchargé le programme, l'équipement fonctionne selon le principe suivant : l'ordinateur contrôle la puissance du laser, règle le programme pour focaliser le faisceau laser sur le matériau à découper. Il sera intéressant de regarder une vidéo de découpe de faisceau de plastique sur une machine.

Une machine de découpe laser pour plexiglas est un ensemble complexe axé sur l'exécution de tâches telles que la découpe, le perçage, la gravure.

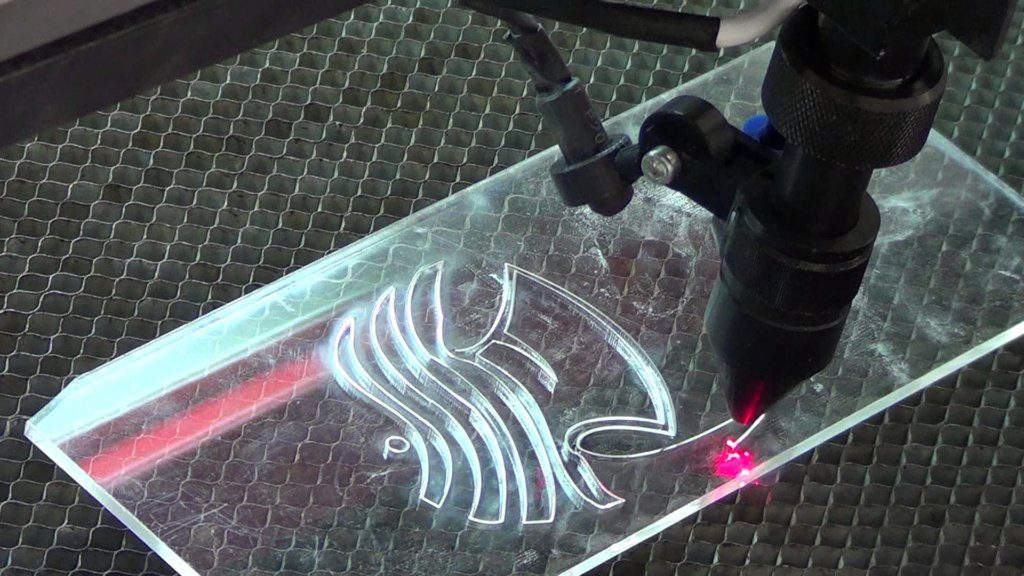

À en juger par les photos sur Internet, l'une des options modernes pour le traitement des produits en verre polymère est la gravure. A l'aide du même équipement et d'un faisceau laser, tout dessin de complexité accrue ou une inscription peut être appliqué sur le plexiglas. De tels motifs résistent à toute influence de l'environnement, à l'abrasion mécanique. Le laser "coupe" la surface la rendant mate au bon endroit, créant ainsi un motif.

Utilisation du logiciel propriétaire de la machine laser.

Un découpeur laser bon marché en provenance de Chine exécutera probablement son propre logiciel propriétaire. Il s'agit, dans la plupart des cas, d'un logiciel propriétaire écrit par le fabricant du matériel, et des problèmes inattendus peuvent survenir avec ce logiciel. Ce sont des programmes de CAO qui préparent des modèles de découpe qui sont incompatibles avec le logiciel du système laser. Certains fichiers peuvent ne pas être importés et d'autres peuvent ne pas être exportés. Cela ralentit considérablement le travail et le problème lui-même peut dans certains cas ruiner l'ensemble du flux de travail. Si quelque chose comme cela se produit, vous pourriez penser à changer le programme de CAO (peu importe à quel point c'est pratique) ou à remplacer le contrôleur.

Erreur dans les caractéristiques du matériau de travail... Dans certains cas, les caractéristiques du matériel acheté pour le travail (plastique, métal, etc.) peuvent différer sensiblement de la réalité.Et puis l'imprimante, configurée pour un mode de fonctionnement, peut ruiner l'ensemble du projet en raison de l'écart entre les paramètres matériels décrits par le fabricant et les paramètres réels.

Testez l'échantillon de peau après le dessin

Par conséquent, vous ne devez pas mettre en œuvre (par exemple, commencer à graver) un échantillon de travail - il est préférable de le vérifier sur un échantillon de test, ce qui n'est pas dommage de gâcher.

Bruit et odeur lorsque la machine laser fonctionne.

Un cutter laser en état de marche, le refroidissant et l'étirant fait beaucoup de bruit. De plus, il y aura une odeur, peu importe la qualité de la hotte. Le système peut fonctionner pendant des heures, il vaut donc la peine de choisir l'endroit approprié - un endroit où le cutter n'interférera pas. Il est également préférable de s'occuper de tout cela à l'avance. La hotte doit vraiment éliminer l'air avec les vapeurs du matériau traité de la pièce et ne pas la conduire en cercle.

Malgré les conseils du style KO, pas mal de débutants oublient quelque chose, quelque chose qu'ils négligent. Et puis, après l'installation, cela peut être atrocement douloureux en raison d'un problème non résolu à l'avance.

L'essence et la technologie de la découpe laser

Le faisceau laser est focalisé sur une petite zone du produit et génère de l'énergie sur la surface à haute densité, suffisante pour le traitement des métaux. Par exemple, pour la fusion rapide d'un métal, une densité de 108 watts par centimètre carré est requise, et avec cet indicateur, il est possible d'obtenir les propriétés suivantes d'une installation laser :

- Monochromaticité. Dans ce cas, le faisceau laser a une fréquence d'une longueur d'onde constante et constante, ce qui permet d'obtenir une focalisation précise sur une zone spécifique à l'aide d'un simple système de lentilles.

- Directivité. Le faisceau laser peut être concentré sur une très petite zone de la surface. La directivité du laser sera des centaines et des milliers de fois plus précise que celle du faisceau lumineux.

- Cohérence - en raison de la résonance existante, un niveau élevé de puissance est atteint. De telles fluctuations donnent des processus d'onde qui, quel que soit le laps de temps, se dérouleront de manière cohérente.

Quelles que soient la zone et les propriétés de la surface à traiter, les propriétés du faisceau laser et le processus de traitement se dérouleront de la même manière. Ceci est réalisé pour le réseau de distribution de chaleur à la surface de l'objet traité. Dans la zone vers laquelle le faisceau laser est dirigé, le produit est chauffé au niveau de la température de fusion requise - sur une certaine période de temps, le métal se réchauffe encore plus et le processus de fusion lui-même pénètre dans ses profondeurs. Si nécessaire, il est possible d'atteindre le point d'ébullition du métal et de fixer son évaporation.

Tout cela permet de découper le métal selon 2 schémas particuliers :

- Processus d'évaporation.

- Processus de fusion.

Selon la méthode d'évaporation, il est utilisé avec une consommation d'énergie accrue. Mais ce n'est pas toujours économiquement viable du point de vue de l'économie, et le procédé n'est adapté qu'au traitement d'une mince tôle d'acier.

Par conséquent, le plus souvent, le traitement est effectué par la méthode de fusion, et afin de réduire les coûts énergétiques, la vitesse même du processus de découpe du métal augmente, une couche de métal plus épaisse peut être traitée. Souvent, les experts injectent une composition supplémentaire de gaz dans le processus de découpe laser lui-même - inerte ou azote, oxygène.

En particulier, la composition de gaz auxiliaire elle-même peut remplir les fonctions et tâches suivantes :

- Accélère le processus d'oxydation de l'acier et réduit ses propriétés réfléchissantes.

- Fournit un processus de chaleur supplémentaire en raison du fait que le jet laser brûle plus activement en raison de l'apport supplémentaire de gaz.

- Grâce à un jet plus puissant, il évacue les produits transformés et fondus, les petites particules de la zone de combustion.

Émission de substances dangereuses lors de la découpe laser.

Le PVC en est un exemple. Lors de la découpe du PVC avec un laser, du chlore est libéré dans l'air. Comme vous le savez, c'est un gaz lourd, et il va s'enfoncer dans les entrailles de la voiture. Le chlore est corrosif. Le gaz interagit avec une grande variété de matériaux, y compris l'isolation, les joints en caoutchouc, etc.

Si tout se passe bien, cela ne veut pas dire que le résultat sera optimal.

Tout va bien ici grâce à un précédent test cutané.

Disons que tout s'est bien passé, il n'y a pas eu d'échec. Mais avant de vous réjouir d'un travail bien fait, essayez de vérifier si tout est vraiment proche de l'idéal.

En effet, certains matériaux présentent des propriétés inhabituelles (déformation, changement de couleur, etc.) lors du chauffage laser. En raison de ces propriétés, le matériau peut changer d'apparence de la manière la plus inattendue. Les problèmes peuvent être de nature différente :

Déformation du plastique... Par exemple, un plastique très fin se déforme lorsqu'il est exposé à des températures élevées. Dans ce cas, une surface relativement plate chauffée à une certaine température peut aider, où le plastique peut être redressé.Bords tranchants et bavures... Certains types de plastique peuvent laisser des angles vifs et des bavures. Dans ce cas, il vaut la peine d'utiliser des solvants minéraux pour résoudre le problème.Contamination de l'échantillon de travail actuel avec des particules laissées sur le bureau du projet précédent... Assurez-vous que la zone de travail de la machine est propre.Coûts cachés... Oui, il arrive souvent qu'une découpeuse laser entraîne des coûts supplémentaires, et des coûts considérables. Tout cela, l'utilisateur commence à prendre en compte déjà avec l'expérience, au début, la plupart ont des dépenses inutiles. Consommation excessive de matière, augmentation importante de la consommation d'énergie, etc. Vous devriez essayer de calculer tout cela avant même d'acheter le système.

Ne pas vouloir changer quoi que ce soit

C'est le problème le plus courant. « Et ainsi de suite » - ce dicton devient un appel à l'action pour beaucoup d'entre nous. Cela peut entraîner des coûts excessifs, des résultats de coupe infructueux et l'insatisfaction des clients. Si vous décidez d'utiliser la découpe laser comme un professionnel, vous devez agir comme un vrai maître. La voiture doit être surveillée et entretenue. Il est nécessaire de suivre de nombreuses règles d'utilisation d'un découpeur laser et d'essayer de ne pas enfreindre ces règles. Et puis tout ira bien.

Eh bien, il reste maintenant à vous souhaiter un travail réussi!

Utilisation industrielle du laser

Le laser est appelé la plus colorée et l'une des inventions les plus importantes du 20e siècle. Pendant de nombreuses années, personne n'a compris son application pratique, l'appareil s'appelait un appareil qui lui-même cherche des problèmes à résoudre. Désormais, les appareils laser traitent les gens, explorent les étoiles et sont utilisés pour des activités récréatives.

Les industries de construction de machines ont depuis longtemps commencé à utiliser la découpe laser du métal. Les pionniers étaient des chantiers navals, des usines d'avions et des géants de l'automobile à la recherche de meilleures pratiques pour augmenter la productivité. La concurrence croissante a stimulé l'émergence de centres d'usinage innovants dotés de systèmes d'influence fondamentalement nouveaux sur le flux de travail.

À ce jour, dans les entreprises industrielles, la découpe laser du métal est représentée par les types d'installations suivants:

- à l'état solide - à base de pierres précieuses cristallines ou de composés de terres rares, des lampes flash ou des diodes laser sont utilisées pour pomper des photons ;

- gaz - des mélanges de gaz inertes avec une source d'excitation sous forme de décharges électriques ou d'une réaction chimique dirigée sont utilisés comme activateurs;

- fibre - le milieu actif et le résonateur sont entièrement constitués de fibre optique ou combinés avec d'autres éléments structurels.

La vidéo suivante présente la machine laser à fibre.

Pour travailler les métaux non ferreux et les aciers anti-corrosion à haute réflectivité, les instituts de recherche appliquée ont développé des modèles spéciaux de lasers traditionnels avec un résonateur à tube à fibre optique.Le faisceau lumineux dans de telles installations est plus focalisé et concentré et n'est pas diffusé sur la surface du miroir des flans en aluminium, en titane ou en acier inoxydable.

Les lasers CO₂ à gaz répandus fonctionnent sur un mélange de dioxyde de carbone, d'azote et d'hélium ; les miroirs de la cavité sont recouverts d'argent ou d'or pour augmenter la réflectivité.

Équipement de coupe

La technologie comprend l'utilisation d'un complexe de mécanismes pour contrôler la coupe. Tous les processus sont combinés dans un seul appareil - une machine laser. Les unités modernes ont un haut degré d'automatisation et permettent d'effectuer auparavant un travail à la pièce en masse.

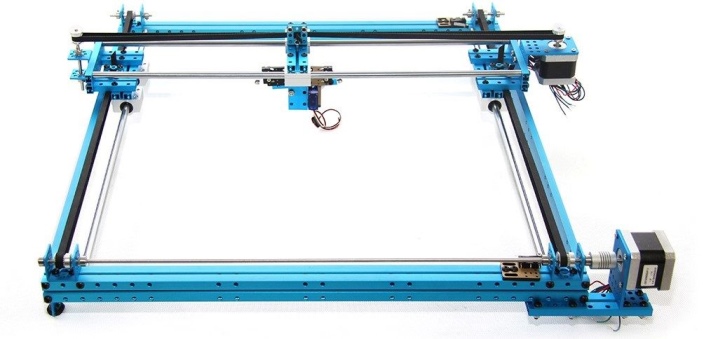

Machine laser

La conception de base des dispositifs de découpe à mouvement laser programmables comprend les composants suivants :

- le lit sur lequel sont situées les unités principales;

- un substrat de fixation pour fixer le matériau à rogner ;

- une tige de commande (un élément d'un sous-système mécanique), à une extrémité de laquelle est installé un laser (un sous-système optique). Se déplacer pour couper des formes planes nécessite deux degrés de liberté pendant le travail (se déplacer dans un plan). Le traitement d'objets en vrac ajoute un mouvement le long du faisceau aux capacités du laser ;

- un système d'entraînements électromécaniques et un ordinateur avec logiciel de contrôle.

Caractéristiques

La variété des fabricants existants et l'émergence de nouveaux ont conduit à l'émergence d'une large gamme de dispositifs de découpe des polymères. La gamme des paramètres de base des machines laser destinées à une utilisation à grande échelle est la suivante :

- diamètre de la lentille laser - 12-25 mm;

- type d'émetteur - travail sur le dioxyde de carbone;

- matériau de la lentille - séléniure de zinc ou arséniure de gallium;

- consommation d'énergie - jusqu'à 2 kW;

- puissance du faisceau - 80-120 W. Avec une augmentation de la puissance de rayonnement, l'épaisseur maximale possible du matériau traité augmente;

- MTBF - de 2000 à 10000 heures;

Comment couper du plexiglas avec un laser

La technologie de découpe générale consiste en une transmission de tâches programmable et une découpe laser des formes requises. Toutes les machines-outils utilisées dans l'industrie ne sont pas modernes et nécessitent donc un réglage minutieux.

Le processus de découpe du plexiglas avec un laser sur une machine

La qualité de la coupe obtenue dépend des facteurs suivants :

Vitesse de coupe. Avec une augmentation de l'épaisseur du plexiglas, la vitesse devrait diminuer

La masse plus élevée de matière qui s'évapore lors de la découpe est directement liée au temps d'exposition au laser.

La vitesse de traitement est une variable importante pour obtenir le bord le plus uniforme et le plus esthétique. Une vitesse élevée entraîne des coupes et des rainures rayées, tandis qu'un traitement lent peut entraîner une coupe trop terne et des bords fondus ;

Focaliser le laser

Pour une coupe optimale et de la plus haute qualité, maintenez la concentration à mi-épaisseur du matériau. Ceci est obtenu non seulement par un réglage correct du système optique, mais également par le maintien de la distance entre l'émetteur et la surface ;

Dans les modèles plus anciens, le laser est stationnaire et seul un fragment de plexiglas bouge. Dans de tels dispositifs, il est nécessaire de maintenir la vitesse de déplacement de la matière et l'alimentation en gaz pour éliminer les produits évaporés.

Avantage

Parmi les avantages incontestables de l'utilisation d'une machine laser figurent :

- productivité élevée, nettement supérieure à celle de la coupe mécanique;

- augmentation de la production sans déchets. Une augmentation du rapport de la masse des pièces obtenues à la quantité de déchets réduit le coût de production ;

- la capacité de découper des formes complexes inaccessibles à une scie circulaire ou à une fraise, ainsi qu'à obtenir une coupe plus précise ;

- les faibles coûts du travail humain, qui sont possédés par des unités plus modernes. Une fois obtenu, un détail peut être reproduit à tout moment ;

- excellente précision des paramètres des figures découpées.Leurs dimensions sont exactement les mêmes que les paramètres spécifiés, ce qui permet d'utiliser les formulaires résultants comme standards dans d'autres domaines d'activité.

Dessin sur plexiglas

Un autre avantage des appareils laser est leur performance de gravure. L'essence de la méthode réside dans la focalisation en surface du faisceau, ce qui ne permet pas de couper le matériau, mais de fondre en surface. Un rôle important est joué par la capacité de réduire dynamiquement la puissance du laser, ce qui réduit le degré d'effet de la température sur le matériau. Aussi, le dessin sur plexiglas peut se faire en gravant sur une machine spéciale.

Les propriétés spécifiques du plexiglas sont la fusion et le moussage du polyméthacrylate de méthyle au niveau micro sous l'influence du rayonnement laser. Les bulles formées sur le site de coupe sont perçues par l'œil comme une surface mate.

La texture résultante vous permet de graver des motifs visibles et de créer des images en relief en brûlant de nouveaux plans sur le polymère avec des angles d'inclinaison et des profondeurs spécifiés.

Flux de travail de découpe laser

Nous laissons l'appareil sans surveillance. Comme indiqué ci-dessus, l'opérateur doit garder un œil attentif sur le système à tout moment. Si cela n'est pas fait, alors l'appareil, en raison de certaines pannes (les plus inattendues), peut complètement échouer :

Quelle que soit la qualité et la sécurité de la fraise, quelles que soient les technologies de protection utilisées, il existe toujours la possibilité d'inflammation d'éléments individuels de la machine ou du matériau de travail. Cela est vrai même pour les matériaux avec lesquels le propriétaire de la machine travaillait auparavant sans problème. Le logiciel ou le réseau électrique du système pourrait tomber en panne. Le servo peut tomber en panne ou la courroie peut se casser. Si quelque chose comme cela se produit, l'opérateur peut mettre la machine hors tension et le problème n'aura aucune conséquence.

Découpe laser du plexiglas - description du processus

Le principe du traitement laser des polymères est d'appliquer sur le matériau un faisceau de rayonnement cohérent focalisé par un système optique. La profondeur de pénétration du faisceau dans le plexiglas est régulée par la puissance du laser et le degré de sa focalisation. Le contrôle par ordinateur vous permet de créer des modèles complexes en peu de temps avec une implication minimale de l'opérateur

La température élevée transférée au matériau le fait s'évaporer presque instantanément et le mince faisceau laser minimise les pertes de vapeur. Les produits d'évaporation sont éliminés de la zone de coupe avec de l'air comprimé ou un gaz inerte.

Les bords coupés rapidement formés du plexiglas sont esthétiques et ne nécessitent pas de traitement supplémentaire.

La technologie

La procédure initiale de traitement du matériau consistait en un contrôle manuel de l'unité laser, qui se déplaçait dans un plan parallèle à la surface traitée. Les technologies modernes permettent de programmer le mouvement du laser et de le reproduire sur tout équipement similaire.

Le système informatique de contrôle peut modifier la puissance du faisceau et la profondeur de sa focalisation. Ceci est nécessaire pour travailler avec des matériaux de différentes épaisseurs et propriétés physiques et chimiques. En plus du rognage, un traitement de surface externe est également possible, afin de créer une couche mate décorative.

Avant la découpe, une feuille ou un morceau de plexiglas est positionné immobile dans un dispositif de fixation. Une tâche pour le travail est entrée dans le programme, contenant la forme, les dimensions et le nombre de pièces nécessaires. La position optimale des figures découpées est déterminée automatiquement, après quoi le laser est mis en service.

Avantages et inconvénients de la découpe laser du métal

La découpe du métal au laser présente de nombreuses caractéristiques positives :

- Il est possible de couper une tôle d'acier de faible épaisseur - de 0,2 à 1 mm, et des tôles encore plus massives, jusqu'à 20 mm., Ou même une épaisseur allant jusqu'à 50 mm.

- Lors de la procédure de découpe laser, le faisceau n'entre pas en contact mécanique avec le matériau et cela permettra un traitement de haute qualité des surfaces fragiles et facilement déformables.

- Pour couper le produit, il suffit de faire un fichier avec un dessin, et le reste sera fait par le programme, l'ordinateur, permettant un minimum d'erreurs ne dépassant pas 0,1 mm.

- La découpe d'une tôle mince s'effectue à grande vitesse, il en va de même pour la découpe de produits à partir d'un alliage métallique dur.

- Il n'est pas nécessaire de préparer un moule pour la coulée ou d'acheter des moules coûteux.

- La vitesse de coupe est élevée, tout comme la productivité elle-même, la consommation de matière est optimale avec un minimum de déchets, ce qui conduit finalement à une diminution du coût du processus de production.

De plus, la machine de découpe laser peut être qualifiée d'universelle - elle peut produire presque toutes les pièces, quelle que soit leur complexité.

Si nous parlons des inconvénients de la découpe laser, nous pouvons souligner ici les points suivants :

- Tout d'abord, un tel traitement est plus coûteux par rapport à d'autres méthodes de traitement.

- Et l'épaisseur du traitement de la tôle elle-même est limitée.

Comment faire?

La découpe du plexiglas à la maison se fait de plusieurs manières. Les artisans utilisent une scie sauteuse, une scie à métaux pour le métal, une meuleuse avec un disque à trois dents, du fil nichrome. De plus, les fabricants proposent des couteaux spéciaux pour couper le plexiglas. Malgré les nombreuses options disponibles, la découpe laser est la méthode la plus avancée. Un tel équipement permet de créer des contours complexes et originaux.

La vitesse d'avance dépend de l'épaisseur du matériau - plus il est épais, plus l'avance est lente, et vice versa. La qualité du bord est influencée par l'exactitude de l'avance. Si la vitesse est trop lente, la coupe sera terne ; si elle est trop élevée, le bord aura des rainures et un effet de stries. La focalisation précise du laser est d'une grande importance - elle doit correspondre strictement à la ligne médiane de l'épaisseur de la tôle. Après traitement, le verre organique a des bords transparents avec des angles vifs.

L'ensemble du processus de découpe du plexiglas est contrôlé par un programme informatique qui guide le mouvement de l'unité laser. Si vous le souhaitez, vous pouvez programmer la finition de surface décorative du verre organique, la gravure, en lui donnant une finition mate. Une feuille de matériau est posée sur la surface de travail, si nécessaire, fixée, bien que cela ne soit pas spécialement nécessaire, car elle n'est pas soumise à des contraintes mécaniques.

Les changements et les tâches nécessaires sont introduits dans le programme informatique : le nombre d'éléments, leur forme et leur taille.

Après avoir terminé l'algorithme requis, le laser est activé. De nombreux artisans fabriquent leurs propres machines laser pour travailler à la maison.

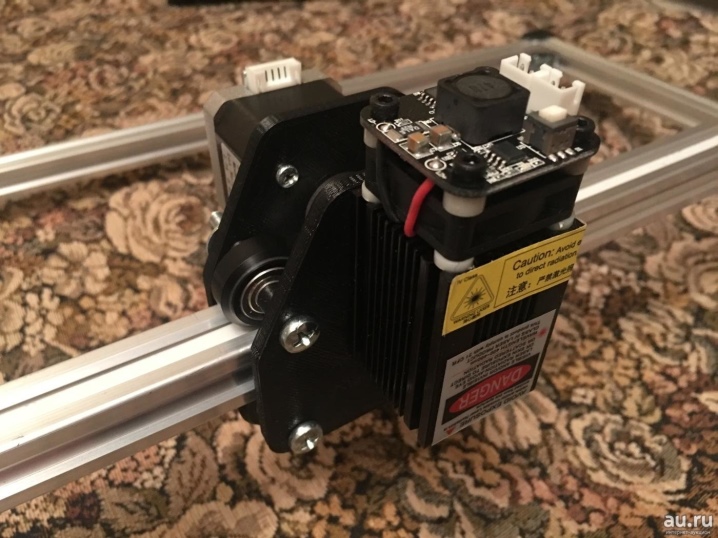

Pour assembler une machine laser de vos propres mains, vous aurez besoin d'un ensemble de composants qui vous permettront d'obtenir un outil de haute qualité :

- pistolet laser - pour convertir le faisceau;

- un chariot dont le mouvement fluide fournira les résultats souhaités ;

- beaucoup fabriquent des guides à partir de moyens improvisés, mais dans tous les cas, ils doivent couvrir la surface de travail;

- moteurs, relais, courroies de distribution, roulements;

- un logiciel avec lequel il est possible de saisir les données, dessins ou modèles requis;

- une unité d'alimentation électronique chargée d'exécuter des commandes ;

- en fonctionnement, l'apparition de produits de combustion nocifs est inévitable, dont l'évacuation doit être assurée ; pour cela, un système de ventilation doit être mis en place.

La première étape est la préparation et la collecte des composants nécessaires, y compris les dessins nécessaires à portée de main. Vous pouvez les créer vous-même ou utiliser les services Internet, où vous trouverez de nombreuses informations utiles et des dessins prêts à l'emploi. Pour un usage domestique, l'Arduino est souvent choisi.

Les chariots, comme de nombreux autres ensembles, peuvent être imprimés en 3D. Des profilés en aluminium sont utilisés, car ils sont légers et n'alourdissent pas la structure. Lors de l'assemblage du cadre, il est préférable de ne pas trop serrer les fixations, il sera plus correct de le faire une fois toutes les étapes de travail terminées.

Après avoir assemblé toutes les unités du chariot, la régularité de son mouvement est vérifiée. Ensuite, les coins du cadre sont desserrés pour soulager la tension apparue à cause d'éventuelles distorsions, puis resserrés. La régularité du mouvement et l'absence de jeu sont à nouveau vérifiées.

La prochaine étape du travail est la partie électronique. Un laser bleu éprouvé avec une longueur d'onde de 445 nM et une puissance de 2 W, avec un pilote. Toutes les connexions de fils sont soudées et emballées sous film rétractable. L'installation d'interrupteurs de fin de course garantit un fonctionnement confortable.

Le corps d'une machine laser peut être en aggloméré, en contreplaqué, etc. S'il n'est pas possible de le fabriquer vous-même, vous pouvez le commander dans une fabrique de meubles.

Comment éviter les erreurs en travaillant avec un laser

Pour appliquer un dessin sur acrylique, utilisez le programme Corel Draw

Pour appliquer un dessin sur acrylique, utilisez le programme Corel Draw

Le fonctionnement d'un laser est fondamentalement différent du fonctionnement d'installations mécaniques. La principale caractéristique de la technologie de découpe laser acrylique est que le laser ne découpe pas le plastique au sens littéral du terme. Là où le faisceau touche la surface du matériau, une partie du plastique s'évapore simplement. C'est pourquoi les pièces ne doivent pas être placées trop près les unes des autres lors de la coupe et du meulage du plexiglas - vous pouvez endommager la pièce adjacente.

La découpe du verre acrylique avec un laser est plus précise et économique que la découpe avec une toupie ou une scie circulaire. Toutes les machines de découpe laser (appelées traceurs) sont contrôlées par ordinateur.

Pour créer même le produit le plus complexe, il suffit d'ajouter une disposition vectorielle au programme (créé dans le programme Corel Draw) et de définir les paramètres nécessaires - la température ou l'épaisseur du faisceau lumineux (et certains modèles de machines choisissent eux-mêmes le réglages nécessaires). Ensuite, l'automatisation s'en chargera d'elle-même, répartissant de manière optimale les éléments sur une ou plusieurs feuilles de plexiglas d'une épaisseur totale allant jusqu'à 25 mm.

Certaines irrégularités sont également possibles lors de l'utilisation de la machine dans le mode habituel, qui est utilisé lors du traitement de certains types de plexiglas, notamment miroir et coloré. Sa caractéristique est l'alimentation en air comprimé de la zone de traitement. Dans ce mode, les extrémités du produit n'ont pas l'air polies, mais mates. Pour obtenir une coupe parfaitement lisse, semblable à un miroir, un mode de polissage est utilisé. L'air n'est plus utilisé ici, la coupe prend deux fois plus de temps et le coût augmente.

Comment les matériaux transparents peuvent-ils être découpés au laser ?

Il existe un mythe répandu selon lequel le verre et le plexiglas ne peuvent pas être coupés au laser. Apparemment en raison du fait que le faisceau traverse le matériau et commence à couper ce qui se trouve derrière lui - et le verre reste non coupé et, pour ainsi dire, se moque des gens pathétiques qui ont décidé de tester sa transparence de cette manière.

Ce serait vrai si du verre absolument transparent existait dans le monde. Mais le verre absolument transparent n'existe pas. Même l'air n'est pas complètement transparent, encore moins solide. Et le faisceau laser traversant le matériau le chauffe toujours.

La seule question est de choisir la bonne puissance. Tenez compte du coefficient de transparence d'un matériau particulier et choisissez une installation laser dont la puissance du faisceau sera suffisante pour faire fondre le verre dans la zone de découpe. Et il sera coupé.

Clientèle

Lors du développement d'une entreprise, il est important de comprendre que chaque nouveau client ne peut devenir un client permanent que si toutes ses demandes sont satisfaites, à savoir des produits de haute qualité, des délais rapides et une attitude amicale. Lorsque vous réfléchissez à des idées commerciales pour un laser CNC, vous devez vous concentrer sur le client le plus intéressant et le plus stable.

- Entreprise de conception de meubles. En plus des blocs de construction de base, les fabricants de meubles ajoutent des découpes exquises qui ne peuvent être réalisées qu'avec une machine CNC.

- Entreprises d'ingénierie mécanique.A l'aide de gabarits pour le programme informatique du complexe laser, il est possible de créer une série de pièces identiques nécessaires à la production en série.

- Réalisation publicitaire. Commandes populaires - gravure sur cartes de visite, assiettes, mugs, médailles et coupes.

- Entreprises de construction. L'ordre de conception 3D des aménagements de maisons est devenu disponible grâce aux nouvelles possibilités de l'installation laser.

- Centres de jeux et d'entraînement. Création de mises en page comme support pédagogique et visuel.

Avantages

La rentabilité élevée d'une machine laser est l'un des principaux avantages de son utilisation dans la production en série. De plus, l'appareil fonctionne sans prétention, résiste à un taux de charge élevé et a également un coût minimal en consommables. Un logiciel de qualité est une exception.

Des délais d'exécution rapides, par exemple la gravure au laser, vous permettent de prendre un nombre suffisant de commandes pour récupérer l'équipement et être rentable. Un artisan expérimenté coopère avec des professionnels pour créer des schémas originaux pour CNC: il passe une commande pour le dessin souhaité et le spécialiste transfère cette image au programme de codage.

Perspective

La machine laser est populaire depuis l'époque soviétique. Aujourd'hui, grâce à un processus automatisé, ce type d'activité ouvre de larges opportunités sur le marché des biens et services. La production de souvenirs, d'articles de vœux, la gravure de marques de qualité ou de distinctions ne sont que quelques-unes des choses sur lesquelles vous pouvez vous concentrer lors du démarrage d'une entreprise. Après avoir compris les bases et perfectionné les compétences dans l'atelier à domicile, l'idée du projet peut être considérée comme une autre entreprise prometteuse.