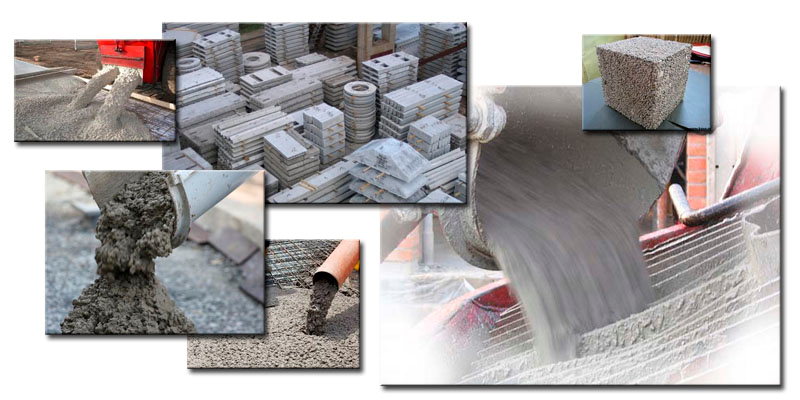

Méthodes de formation du béton d'art

Archibeton se forme de plusieurs manières, selon la méthode de travail, les outils utilisés, les principes d'influence et le périmètre d'intervention.

Les principales méthodes de formation d'une arche:

1. Farce (éperonnage) - la solution est versée, puis éperonnée avec un bâton ou une tige (travail manuel). De cette façon, les décorations les plus complexes et les plus résistantes sont créées.

2. Pressage - pour la plupart à parois minces, résistantes au gel et durables, les pièces sont créées à l'aide de moules et de presses hydrauliques.

3. Vibropressage - pression pendant les vibrations. Le travail est réalisé à l'aide d'un moule et d'une presse vibrante. Ainsi, des dalles, des pavés sont réalisés. Les objets sont durables, faciles et rapides à fabriquer, et le processus est relativement peu coûteux.

4. Coulée - la solution est coulée dans des moules sur des plates-formes vibrantes, il est possible d'utiliser des vibrateurs profonds. Les produits sont bon marché mais pas de très bonne qualité.

5. Gaufrage - le travail est effectué à l'aide de matrices utilisées pour obtenir la texture souhaitée de la base. Souvent, la technologie est utilisée lors de la finition des sites, des chemins sur le territoire, lors de la décoration des surfaces verticales des structures et des bâtiments.

Champ d'application

L'utilisation de MB est due à l'absence de gisements ouverts de roches avec la présence de fractions grossières dans la zone de production de mélanges ciment-sable.

La livraison de pierre concassée ou de gravier dans des régions éloignées augmente considérablement le coût du béton, ce qui affecte le coût du produit final. Cette raison est la plus courante lorsqu'il s'agit de décider de la production de béton à l'aide de fractions fines.

En plus des raisons purement économiques, il existe de nombreux produits et structures qui ne peuvent pas être fabriqués avec des bétons traditionnels à fractions importantes. Ceux-ci inclus:

- chaussée en béton bitumineux;

- tuyaux en béton de grand et petit diamètre;

- éléments structurels pour la construction d'ouvrages hydrauliques;

- tuyaux avec des propriétés spéciales pour l'élimination des eaux agressives;

- toutes les structures renforcées à paroi mince (par exemple, les produits sphériques sont moulés à partir de MB, qui ont une résistance élevée et, en même temps, un faible poids);

- dalles de plancher pour équiper les hangars dans les bâtiments agricoles, où il est nécessaire de couvrir de grandes portées;

- structures de soute, grands réservoirs pour le stockage de substances et matériaux en vrac et liquides;

- produits à renfort dense;

- structures cintrées capables de couvrir de grands espaces (par exemple, lors de l'équipement des pavillons d'exposition).

Technologie de fabrication du béton architectural

Il est tout à fait réaliste de faire une composition architecturale, après avoir déterminé à l'avance conformément aux caractéristiques et propriétés requises. Tout d'abord, tous les composants doivent être tamisés à travers un tamis pour éviter les grumeaux. Mélangez ensuite la charge (sable de quartz, pierre concassée, autres matériaux) et le ciment, ajoutez des pigments et des mélanges spéciaux qui améliorent les propriétés souhaitées.

Vous devriez obtenir une masse sèche homogène. Ils y font une dépression et le remplissent d'eau. Les proportions de matériaux dépendent de l'objectif de la production de pierre d'art et de la qualité du ciment, mais les volumes pour la qualité M-500 la plus courante sont indiqués ci-dessus. En outre, diverses techniques de traitement des matériaux peuvent être utilisées.

Méthodes de décoration du béton architectural:

Pulvérisation

Cette option adapté au traitement surfaces verticales. Un colorant acide et un flacon pulvérisateur spécial sont utilisés pour effectuer le travail. La peinture est séquentiellement, en couches, appliquée à la solution de béton, obtenant la teinte souhaitée.

Peinture au pochoir

C'est ainsi que sont traitées les grandes surfaces planes.Les pochoirs peuvent être achetés prêts à l'emploi dans des magasins spécialisés ou fabriqués vous-même à partir de n'importe quel matériau en feuille approprié. Si souvent, ils exécutent divers motifs, maçonnerie.

Estampillage

Une méthode courante pour usiner des surfaces verticales et horizontales à l'aide de matrices en silicone ou en caoutchouc. Les tampons sont recouverts d'additifs résistants à l'humidité, de pigments, puis pressés dans le béton, obtenant l'effet souhaité. Après solidification, la surface de la matrice est retirée et des imprégnations protectrices sont appliquées sur le béton fini.

Il est nécessaire de préparer du béton architectural, dont la technologie de production est assez simple, uniquement si toutes les proportions et tous les composants sont calculés avec précision. Dans ce cas, un traitement et une conception ultérieurs vous permettront d'obtenir un résultat idéal.

Champ d'application

Le plus souvent, le béton à grains fins est utilisé dans les lieux d'habitation où il y a pénurie ou absence de granulats avec une fraction grossière (gravier, pierre concassée, etc.). Cela évite le coût financier élevé de l'expédition d'ingrédients traditionnels de grande taille. Une plate-forme, des tuyaux, divers systèmes de traitement des eaux et d'autres structures hydrauliques sont fabriqués à partir de ces matières premières.

Ceux-ci incluent des dômes, des voûtes et des coquilles. Dans le même temps, malgré la faible épaisseur de paroi, de telles structures auront une capacité portante élevée, seront légères et relativement peu coûteuses.

De plus, le mortier à grain fin est utilisé pour les bâtiments de grandes portées, qui servent au stockage de matériaux en vrac ou de liquides divers (cuves en béton, structures de type bunker, silos, etc.). Il peut également être utilisé pour la construction de structures en arc, qui ont récemment été très demandées pour la construction de complexes d'exposition.

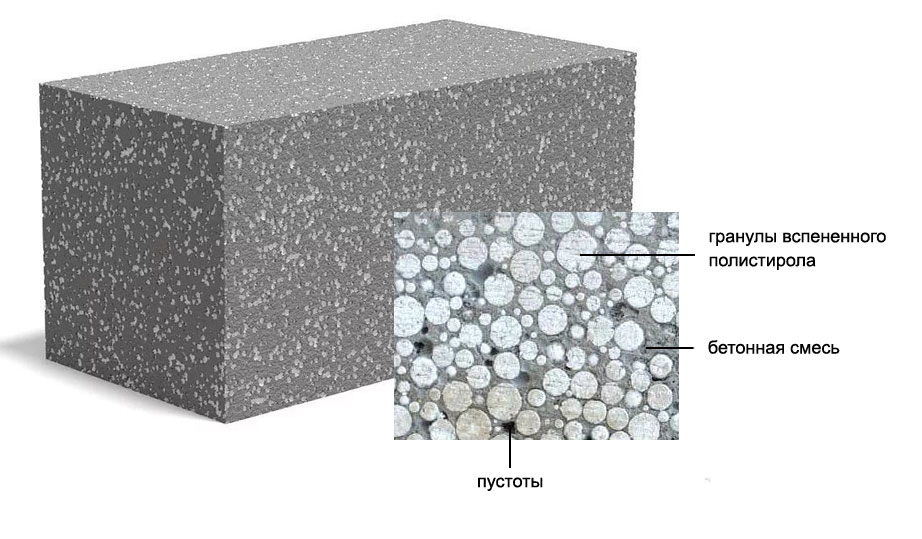

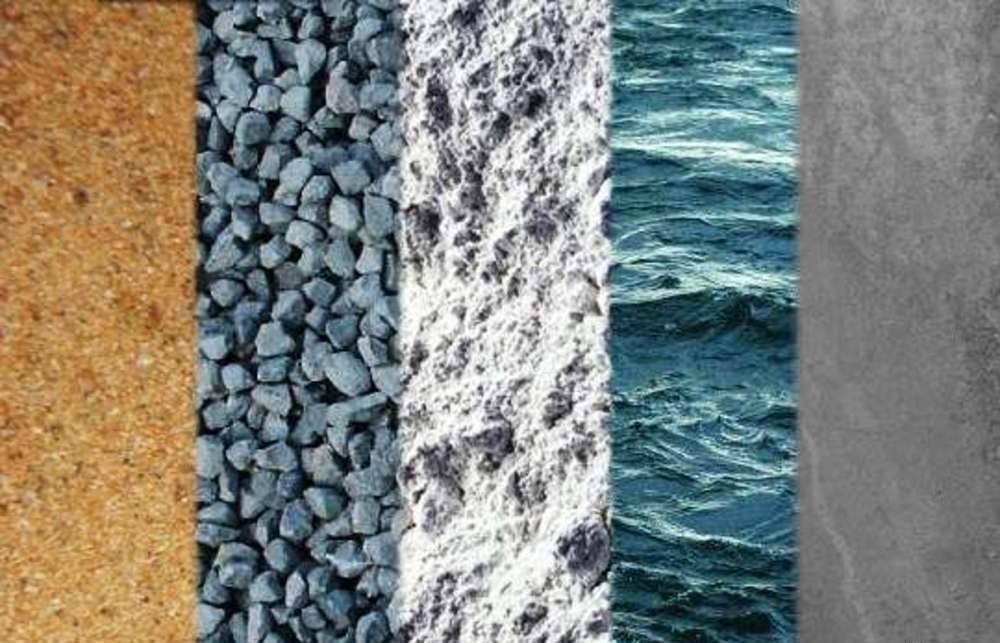

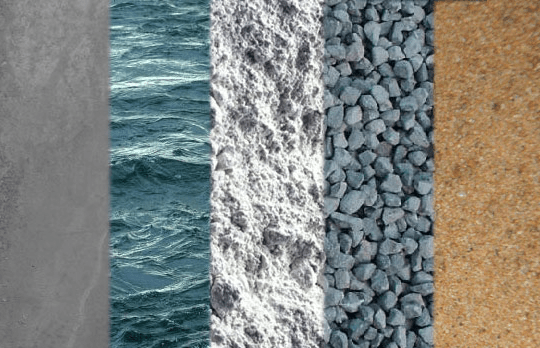

La composition et les types de béton à grain fin

La principale différence entre le béton à grain fin et les autres types de pierre artificielle est, bien sûr, sa composition. Aucun agrégat grossier n'est utilisé dans le processus de fabrication. Grâce à cette technique, le produit final acquiert une structure homogène avec une surface spécifique de la masse solide et une porosité élevée.

Composants principaux:

- Ciment Portland ou ciment à grains fins. Ce dernier est utilisé dans les cas où la production de produits et de structures renforcées est requise.

- Remplissage à grain fin. Divers matériaux peuvent agir comme cela. Par exemple, de la chaux concassée ou de la cendre ordinaire. Mais, le plus souvent, du sable grossier est utilisé. Lorsqu'on utilise du sable fin, il est enrichi de gravier concassé.

En plus des composants clés, en fonction de la zone d'utilisation du béton prévue, un composant unique y est ajouté, ce qui confère à la pierre artificielle des propriétés spéciales. C'est l'introduction de tels matériaux qui permet de classer le béton à grains fins en différents types.

Renforcé

En plus d'utiliser les principaux constituants de petites fractions, pendant le processus de production, la solution finie est en outre renforcée avec un treillis de maçonnerie. Ce tandem donne au produit final une résistance qui fonctionne bien à la fois en compression et en flexion. Ce type de béton à grain fin est activement utilisé dans la construction de structures porteuses de faible épaisseur.

Silicate

Pour augmenter la résistance des produits aux effets d'un environnement humide et des températures élevées, du silicate de calcium est introduit dans sa composition. Le béton ordinaire à grain fin peut facilement résister à des températures allant jusqu'à 300 ° C, et la capacité similaire des structures sur verre liquide augmente près de 4 fois.

Haute résistance

Pour augmenter les caractéristiques de résistance du béton à grain fin, des additifs plastifiants supplémentaires à action étroitement ciblée sont introduits dans la composition. Pour augmenter l'effet qu'ils créent, au lieu de l'agrégat habituel, du sable de glauconite est utilisé.

Modifié

Des additifs spéciaux sont ajoutés au béton modifié. Seulement maintenant, ils sont sélectionnés parmi un certain nombre de compositions chimiques modificatrices capables d'améliorer au maximum toutes les caractéristiques de performance du matériau. Les utiliser dans diverses proportions vous permet de «jouer» avec la structure d'une pierre artificielle, en obtenant à chaque fois les propriétés et les caractéristiques souhaitées.

Mélanges de travail

La composition et les proportions pour la préparation du mélange peuvent varier quelque peu à la fois en termes de liant et de charge et d'utilisation d'additifs spéciaux.

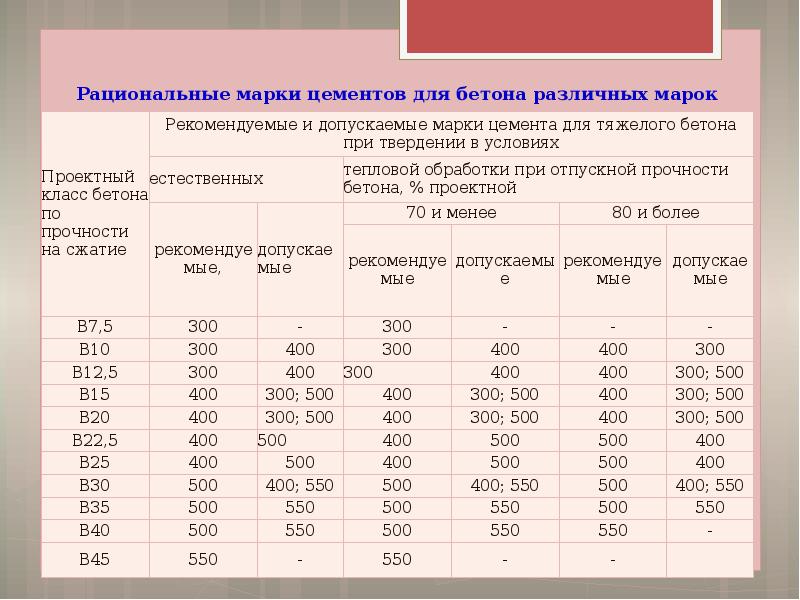

La composition du mélange

Le ciment Portland des marques M400 ou M500 peut être utilisé comme liant. En fonction des conditions opératoires, des ciments pouzzolaniques et sulfates résistants à la corrosion peuvent être utilisés.

Une structure homogène à grain fin apparaît lorsqu'une charge fine est utilisée. Dans cette capacité, du sable de rivière grossier et bien lavé avec une granulométrie de 0,3 à 5 mm est utilisé.

Lors de la sélection de la taille du sable, vous devez respecter la moyenne "d'or". L'utilisation de particules supérieures à 5 mm entraîne une diminution de la consommation de ciment et, en même temps, diminue la résistance du produit final. Le sable fin (poussiéreux) augmente la densité du béton à grain fin, mais entraîne en même temps une forte augmentation de la consommation de liant.

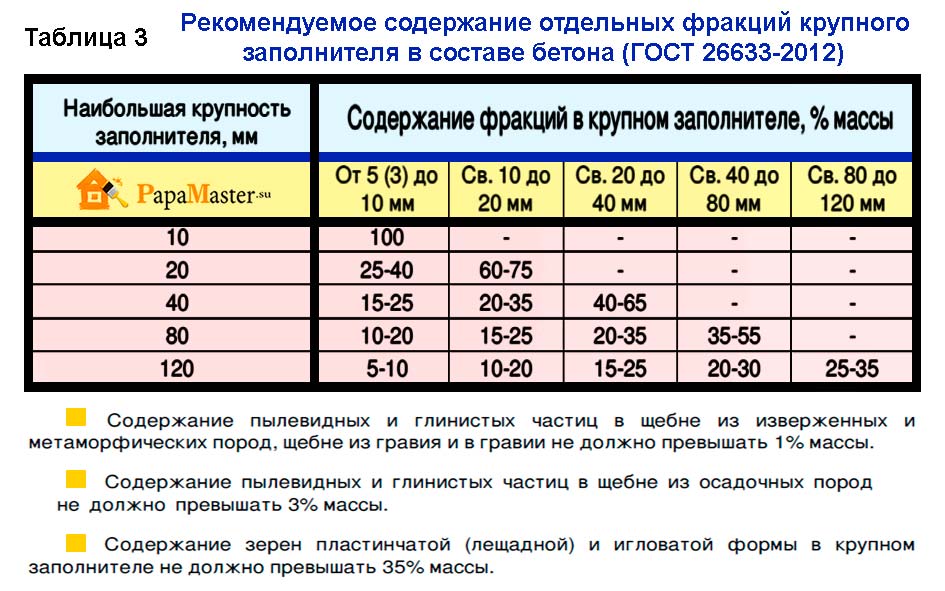

La distribution granulométrique optimale de la charge est obtenue si une méthode de préparation en trois étapes est utilisée. Dans ce cas, des fractions de sable de différentes tailles sont mélangées dans un certain rapport.

Préparation des composants secs

Pour obtenir une solution de travail de bonne qualité, un certain nombre de conditions doivent être remplies :

- la date de péremption du ciment ne doit pas dépasser les limites établies par le fabricant ;

- dans la masse du liant, la présence de grumeaux durcis et agglomérés n'est pas autorisée ;

- la charge doit être exempte d'impuretés d'argile, de débris, de traces de matière organique.

Le sable propre et lavé est tamisé. Pour obtenir différentes fractions, une méthode de préparation en trois étapes est utilisée sur des tamis à mailles différentes :

- 5-1,25 mm ;

- 1,25-0,3 mm ;

- 0,3-0,15 mm.

Ensuite, les fractions résultantes sont mélangées les unes aux autres dans un certain rapport:

- le premier (fraction la plus importante) - 50-60%;

- les 50-40% restants tombent sur les deux autres fractions, qui sont prises dans des proportions égales.

Mélange

Ensuite, vous devez mélanger le liant et la charge. Selon les conditions d'exploitation et les caractéristiques de résistance requises, la composition du béton à grains fins peut varier légèrement. Le rapport ciment/sable peut aller de 1 : 1,5 pour les mortiers « grass » à haute résistance, jusqu'à 1 : 3,5 pour les composés «maigres».

La quantité d'eau et, si nécessaire, le plastifiant à ajouter sont déterminés dans chaque cas séparément. Le paramètre déterminant sera les caractéristiques rhéologiques de la solution de travail. La densité appropriée, la fluidité du mélange et la résistance du monolithe de béton une fois solidifié doivent être assurées.

Champ d'application du béton à grain fin

- Remplissage de structures densément renforcées. En particulier, les ouvrages dont les dimensions de la ceinture renforcée, selon les termes du projet, ne permettent pas de "déverser" du béton lourd préparé à base de gravier ou de pierre concassée de granit ;

- Travaux de réparation dans le domaine des fissures et des joints;

- Travaux d'imperméabilisation;

- Construction de chaussées routières;

- Production de dalles de pavage et bordures de routes.

Le béton à grain fin est largement utilisé dans les régions de la Fédération de Russie, où il n'y a pas de dépôts à grande échelle de gravier ou de pierre de granit - les principaux agents de remplissage du béton lourd.

Dans ce cas, l'augmentation du coût du produit final due à l'augmentation de la quantité de ciment couvre plusieurs fois les frais de transport pour la livraison de gravier ou de granit concassé en provenance d'autres régions souvent très reculées de la Fédération de Russie.

Nuances et classes de béton à grain fin

Comme tous les autres bétons, la « famille » des bétons à grains fins est classée par nuances et classes de résistance. Conformément à eux, la zone d'utilisation immédiate est sélectionnée. Toutes ces données sont présentées dans le tableau ci-dessous.

| Marque du projet | Classer | Champ d'application |

|---|---|---|

| M50 | À 3 | Ce type de béton de qualité inférieure est utilisé pour divers travaux de construction grossière et pour la production de bordures de jardin. |

| M100 | B7.5 | Cette marque se caractérise par de faibles caractéristiques de performance. Il est couramment utilisé comme base pour couler les routes, les tuiles, les bordures et les fondations. |

| M150 | À 10 | Bien que la force de cette marque soit faible, sa résistance au gel est supérieure à celle du type précédent - F30. Le plus souvent, le béton de cette marque est utilisé comme base de diverses fondations. |

| B12, B12.5 | Degré de résistance au gel - F50. Le champ d'application s'élargit légèrement à utilisation dans l'aménagement paysager | |

| M200 | B15 | Un tel béton est très populaire lors du coulage de fondations monolithiques, de certains types de structures de bâtiment, ainsi que lors de la création de chapes. |

| M250 | EN 20 | Ils ont des grades d'absorption d'eau W6 et respectivement W8, W9, W11 pour la résistance au gel F150. Le plus souvent, ils sont utilisés pour couler des fondations, couler des dalles et des escaliers, ainsi que pour créer des allées de jardin et de parc. |

| M300 | B22.5 | |

| B25 | ||

| M350 | B27.5 | |

| M400 | B30 | Le béton de ces qualités a non seulement une résistance et une densité excellentes, mais également une qualité de perméabilité à l'eau élevée. Par conséquent, il est principalement utilisé dans la construction de ponts, d'escaliers, de piscines, de sous-sols et de nombreuses structures porteuses. |

| M450 | B35 | |

| M500 | B40 | |

| M600 | B45 | |

| M700 | B50 | |

| M750 | B55 | |

| M800 | B60 | De tels bétons se distinguent non seulement par leurs caractéristiques de résistance élevée, mais également par leur résistance aux influences agressives. Par conséquent, ils sont souvent utilisés dans la construction d'installations spécialisées. |

| M900 | B65 - B70 | Le béton de ce type se distingue par des indicateurs de résistance accrus. Par conséquent, ils sont populaires dans les zones où il est nécessaire d'ériger des structures très solides. |

| M1100 | B75 - B80 | De telles nuances appartiennent aux bétons spéciaux, car ils sont très résistants à l'humidité et aux influences agressives. Le plus souvent utilisé dans la construction d'installations militaires et hydrauliques, de mines et de ponts |

Le succès de l'utilisation du béton à grain fin réside non seulement dans des matières premières de haute qualité et dans la sélection correcte de la composition, mais également dans l'utilisation compétente des matériaux de construction, conformément aux domaines d'utilisation recommandés.

Composition

Les constituants classiques du béton sableux sont le sable et le ciment dans un rapport 3 : 1. Pour la construction, un tel mélange de béton est disponible, car il n'est pas nécessaire d'acheter en plus de la pierre concassée ou du gravier, qui sont introduits pour économiser du ciment.

Par exemple : pour tester la résistance à la compression d'une marque, prélevez un échantillon : 0,50 kg de ciment et 1,50 kg de sable (fraction - 2,5-2,8), remuez et ajoutez 200 g d'eau, mélangez jusqu'à l'obtention d'une homogénéité complète. Ce mélange sert à remplir une forme démontable, à ramasser et à incuber pendant 28 jours à une température de 20°C. Les échantillons sont testés pour la compression (au moins 3 échantillons). Si la destruction de l'échantillon se produit à une pression, disons 300 kg / cm2, alors le ciment se voit attribuer le grade M 300.

Il faut savoir que pour économiser du ciment, il vaut mieux utiliser différentes fractions de sable.

Pour améliorer certaines propriétés du béton, des additifs chimiques et minéraux sont introduits lors de la préparation.

Processus de cuisson

Que vous ayez besoin d'une solution à grain fin à Moscou ou dans la région, vous pouvez commander un tel mélange dans n'importe quelle usine. Vous pouvez également le cuisiner vous-même - il y a certaines nuances dans le processus, mais il ne devrait pas y avoir de difficultés.

A quoi prêter une attention particulière :

- Le ciment doit être aussi frais que possible afin de conserver toutes les caractéristiques.

- Il ne devrait pas y avoir de grumeaux durcis dans la solution.

- Toutes les charges sont soigneusement nettoyées de la saleté, de l'argile et des impuretés.

Répartition du sable en fractions

Tout d'abord, tous les ingrédients secs sont préparés, en accordant une attention particulière au sable. Le sable doit être propre, tamisé à travers trois tamis et mélangé de cette manière: plus grossier dans un volume de 50 à 60% du volume total, le reste est retiré des fractions moyennes et fines dans des volumes égaux

Quels tamis sont utilisés :

- Fraction grossière - 5-1,25 millimètres.

- La fraction médiane est de 1,25-0,3 millimètres.

- Fraction fine - 0,3-0,15 millimètres.

Composé liant

Ensuite, le sable et le ciment sont mélangés. Habituellement, ils prennent du ciment Portland de grades M400 / M500, résistant à la corrosion et aux sulfates et conviennent. Les proportions des composants peuvent être différentes en fonction de la destination du béton, des conditions de fonctionnement, d'autres exigences et des caractéristiques attendues. Pour obtenir un béton durable, le ciment et le sable sont pris dans un rapport de 1: 1,5, un plus faible est obtenu dans un rapport de 1: 1,35.

La recette standard (1 : 3) ne convient pas, car le sable est fin et il n'y aura tout simplement pas assez de ciment pour envelopper chaque particule. Ainsi, le mélange n'est pas assez fort et ne répond pas aux exigences.

Mesurer l'eau

Le volume d'eau et d'additifs peut également varier. Si des plastifiants sont ajoutés à la composition, ils sont alors ajoutés à l'eau mesurée. Il doit y avoir suffisamment d'eau dans la composition pour assurer la fluidité, la densité et la résistance de la solution lorsqu'elle est solidifiée en un monolithe. Le paramètre déterminant dans ce cas est les propriétés rhéologiques de la solution de travail.

Composants de connexion

Tous les composants sont soigneusement mélangés dans un conteneur de malaxeur à béton. Ici, la préparation et le compactage de la solution sont effectués

Il est très important de faire attention aux caractéristiques du mélange, de respecter les proportions et si le volume de ciment augmente, rajouter de l'eau.

Mais il ne vaut pas la peine de s'écarter beaucoup de la technologie, car de telles expériences peuvent entraîner une augmentation de la densité et une diminution de la force. S'il n'y a pas assez de ciment dans la solution, cela affectera le confort de la maçonnerie et peut violer l'intégrité de la structure.

Pulvérisation pneumatique

Cette technologie devient de plus en plus populaire chaque jour en raison de son efficacité, de la qualité du résultat, de la rapidité et de la simplicité. Le béton à grain fin en termes de paramètres est parfaitement adapté à la méthode d'installation spécifique spécifiée.

La pulvérisation pneumatique consiste à appliquer un mortier à l'aide d'un pistolet spécial et d'un mortier (ciment, sable, fibre de verre). Tous les composants sont introduits dans le conteneur de l'appareil en même temps, ils sont déjà mélangés à l'intérieur et envoyés dans le tuyau, où, sous l'influence de l'air comprimé, un mélange de fibres avec une solution sort. Un formulaire préalablement préparé est rempli d'une telle substance, puis le matériau est enroulé avec un rouleau.

Une caractéristique de la procédure est que le mélange est constamment exposé à l'air comprimé, même pendant le transport. Cette technologie permet d'améliorer la qualité du béton en déplaçant l'eau et le monolithe résultant diffère de celui du sable-ciment dans ses propriétés pour le mieux.

Types de béton

Le béton lourd, dont la composition est basée sur le plus élevé, peut être utilisé à différentes fins.

Selon le domaine d'application, il existe la classification des matériaux suivante:

- Haute résistance. Au cours du mélange, le meilleur mélange de ciment, du sable propre et de la pierre concassée grossière sont introduits. La production est réalisée à l'aide d'équipements vibrants, ce qui confère au béton une densité accrue de béton lourd. Afin d'augmenter la résistance, des composants supplémentaires sont introduits dans la composition - des plastifiants.

- Béton armé. Il est utilisé pour la construction de blocs de béton armé, de sols et d'autres structures en béton armé.

- Prise rapide. Il contient un mélange et des éléments supplémentaires, dont du chlorure d'hydrogène. La présence d'additifs permet de réduire le temps de durcissement sans perdre la qualité du produit final.

- Pour les ouvrages hydrauliques. C'est un type spécial de béton qui est utilisé pour la construction de structures dans un environnement humide.Le matériau ne craint pas l'exposition à l'eau et conserve son aspect d'origine même après plusieurs années d'utilisation intensive.

- Route. Il est utilisé pour le revêtement des autoroutes et résiste aux fortes charges techniques.

- Jeter. Il est créé à base d'un ciment à prise rapide avec des plastifiants et une teneur élevée en liquide dans la composition.

- À grain fin. Il est créé à base de pierres de ciment sans la présence de composants volumineux et lourds. Il est demandé lors de la construction de bâtiments avec des murs de faible épaisseur.

- Résistant aux acides. Il est résistant aux substances agressives et aux acides, il est donc utilisé pour la construction de locaux de type chimique.

- Résistant à la chaleur. Il n'a pas peur des séjours prolongés dans un environnement à haute température. Sur la base, des fours industriels sont équipés, fonctionnant à des températures allant jusqu'à 12000°C.

- Variétés de polymères. Pendant le processus de production, les matières premières sont imprégnées de résines spéciales et d'additifs polymères. Cela offre un degré accru de résistance et de fiabilité.

- Décoratif. Il est produit avec l'utilisation de colorants et de charges spéciales telles que la pierre de marbre de couleur naturelle. Le matériau est recherché pour la construction d'allées et de parcs, la décoration d'allées et de bordures de jardin, la décoration de façades, etc.

Il y en a aussi des spéciaux qui diffèrent par leur composition et leur classe.

Champ d'application

Dans la plupart des cas, le béton à grain fin est utilisé pour créer des structures et des produits renforcés. En raison de la fréquence des tiges du renfort localisé, la solution classique ne peut pas pénétrer dans tous les endroits et la solution à grains fins est versée dans toutes les zones difficiles d'accès.

Le principal avantage du béton à grain fin est sa mobilité. Par conséquent, le mélange est souvent utilisé pour réparer les joints, les fissures et pour sceller diverses déformations. Avant les travaux d'imperméabilisation, la chape est souvent préparée en versant une solution à grains fins. Ils ne se passent pas d'une solution fine dans la construction de routes, elle est pertinente pour la production.

Lorsque le béton à grain fin est couramment utilisé :

Création de produits en béton par la méthode du reflux (arches, bordures, pavés, etc.).

Réalisation de structures à parois minces à armature dense ou complexe.

Préparation de mortiers pour le scellement de divers types de fissures et de joints dans le béton monolithique.

Construction de structures et bâtiments sur sablières, pierre concassée.

Pose de revêtements routiers - des indicateurs élevés de résistance au gel, de résistance, de résistance à l'eau du béton à grain fin sont pertinents ici.

Une variété de structures en ciment armé.

Production de petit / grand diamètre, y compris des tuyaux pour l'élimination des eaux agressives.

Création d'éléments pour l'installation d'ouvrages hydrauliques.

Coulée pour la pose de stores dans les bâtiments agricoles (où il est important de couvrir de grandes portées).

Structures cintrées pour couvrir des espaces impressionnants (dans l'équipement des pavillons d'exposition, par exemple).

Structures de bunker, sortie de grands conteneurs pour le stockage de matériaux liquides / en vrac, substances.

Propriétés de base

Les principales propriétés du béton comprennent :

- Force.

- Résistance à l'eau.

- Porosité.

- Résistance au gel.

- Conductivité thermique.

- Résistance.

Force

L'indicateur clé de la haute qualité du béton est sa résistance. Les variétés lourdes doivent faire face à des charges intenses, c'est pourquoi des exigences élevées sont imposées aux propriétés de résistance.

Ils doivent être respectés à la fois au stade du mélange du mélange et lors de la résolution de tous les problèmes de construction. Le béton étant considéré comme un matériau à structure hétérogène, les fluctuations de résistance sont considérées comme normales.

Résistance à l'eau

Le béton est considéré comme un matériau imperméable qui ne perd pas ses caractéristiques initiales après une exposition prolongée à un environnement humide. Les indicateurs de résistance à l'eau dépendent du rapport des composants dans la composition et sont indiqués sous la lettre W. La plage de valeurs varie de W2 à W20.

Porosité

Même les qualités de béton les plus résistantes ont de petites cellules, qui déterminent une propriété telle que la porosité. L'intensité de la porosité est déterminée par le type et le volume de la charge, ainsi que par le rapport eau/ciment. Le degré de traitement des vibrations et une foule d'autres facteurs sont également pris en compte. La valeur de base varie de 6 à 15 %.

Résistance au gel

Le degré de résistance au gel indique la résistance du matériau aux effets destructeurs des températures négatives ou des charges lors du dégel de l'humidité après un long hiver. La résistance au gel signifie la quantité cycles de gel et de dégel... Plus ces cycles sont nombreux, plus l'indicateur est élevé. Les grades disponibles dans le commerce vont de 50 à 300 cycles.

Conductivité thermique

Le point faible du béton est sa conductivité thermique. Malgré les caractéristiques de résistance améliorées et la longue durée de vie, le matériau est soumis à un gel sévère et ne peut pas retenir la chaleur à l'intérieur de lui-même. Lorsque la densité augmente, la conductivité thermique augmente.

Résistance

Le caractère réfractaire est considéré comme la propriété la plus importante d'un matériau, qui détermine sa résistance au feu. Lorsqu'ils sont exposés à des températures allant jusqu'à 200 ° C, les caractéristiques de résistance sont réduites de 30%. Lorsque la température monte à 500°C, une déformation de la structure se produit.

Types de béton architectural

Selon la composition du mélange, les propriétés et le mode de moulage, l'archstone est :

- Géométrique - pour créer des structures monolithiques conventionnelles en coffrage, son fonctionnement est similaire à la construction de béton simple.

- Décoratif - pour la finition des structures finies à l'aide de divers outils et technologies.

- Sculptural - pour créer des compositions décoratives volumétriques. Se distingue par une plasticité accrue, une résistance aux influences extérieures, un durcissement à long terme (de sorte que quelque chose puisse être modifié au cours du processus). Le processus de fabrication des sculptures est simple : un cadre est créé, recouvert d'un treillis, du béton y est appliqué, après une légère préhension avec des outils et des mains, une forme est créée.

Selon sa destination, le matériau est blanc décoratif (pour la finition des façades, diverses surfaces internes) et blanc léger (pour la création de produits et d'éléments de faible poids). Parmi les matériaux modernes pour la décoration, il y a les colorés et les polis et les bétons photo, translucides et texturés avec des formeurs. Les matériaux complexes ne sont créés que dans la production industrielle sur des équipements spéciaux.

Caractéristiques principales

Les bétons à grains fins à haute résistance présentent de nombreux avantages, grâce auxquels la durée de vie des produits résultants augmente.

Une solution de béton sous forme liquide a les caractéristiques suivantes :

- Le délaminage est minime.

- La quantité d'oxygène dans le mélange ne dépasse pas 1%.

- La densité de la structure varie de 1 à 1,4.

- Les caractéristiques rhéologiques sont maintenues jusqu'à 4 heures.

Une caractéristique distinctive du béton à haute résistance est qu'il conserve ses propriétés de travail pendant longtemps.

Ceci est important, car le matériel peut être transporté en deux heures jusqu'à l'endroit où tout le travail est effectué. Mais l'indicateur de la densité du mélange affecte également

Il doit être homogène, sinon la probabilité de son délaminage augmente à l'avenir.

Les monolithes durcis de béton à haute résistance ont les propriétés suivantes :

- La courbure est minime.

- Haute résistance à l'usure.

- Force de presse - de 50 à 100 MPa.

Mais il faut se rappeler qu'il existe une possibilité d'apparition de fissures microscopiques dans le béton à haute densité lorsqu'il est comprimé et simultanément en contact avec de l'eau.

Préparation du béton à grain fin

Composition

En raison du fait que la composition du béton à grains fins ne contient pas de gros granulats, un point important dans sa fabrication est l'optimisation de la composition granulométrique des granulats fins de différentes fractions.

De plus, il faut faire attention à la qualité du granulat, dont dépend la qualité finale de la composition.

Ciment Portland

GOST pour béton lourd et à grain fin permet l'utilisation comme mastic pur homogène sable avec module de finesse pas plus de 2,5, avec de la pierre concassée fine de fractions - 2,5 - 5,0 mm. La qualité du matériau peut être considérablement améliorée en ajoutant des plastifiants. Cela permet de réduire la demande en eau de la solution, le W/C diminue, etc.

En ce qui concerne le liant, les bétons lourds et à grains fins conformes à GOST 26633-91 sont basés sur:

- ciment Portland;

- ciment de laitier Portland;

- Ciments résistants aux sulfates et pouzzolaniques, ainsi que d'autres types de ciments, selon le domaine d'application et les types d'ouvrages à construire.

Enduit pour béton fin

Caractéristiques de la préparation du mélange

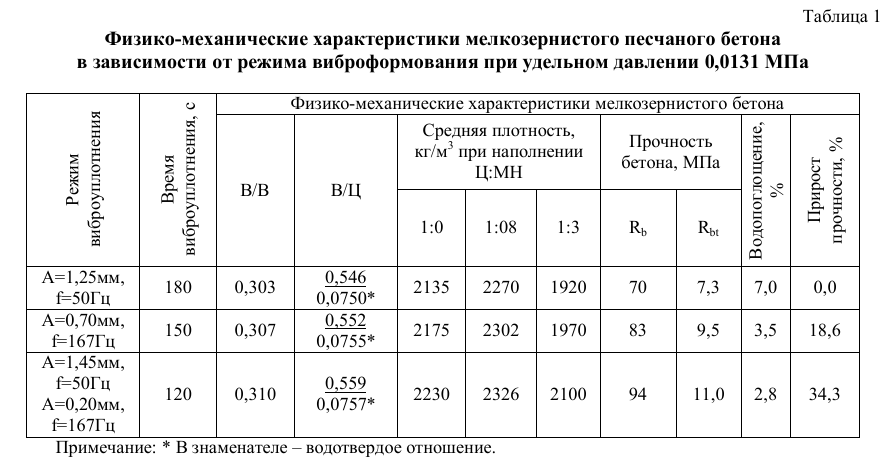

Avec des valeurs W / C égales à 0,4 ou plus, la meilleure résistance du matériau est obtenue avec un certain rapport de sable et de ciment. Avec une augmentation de la teneur en ciment, la quantité d'eau dans le mélange augmente également, ce qui entraîne une diminution de la résistance et une augmentation de la porosité.

Si la teneur en ciment dans la solution est inférieure au taux optimal, la structure du matériau devient plus difficile, ce qui entraîne également une diminution de la densité et de sa résistance.

Par conséquent, lors de la création d'une solution, il est extrêmement important de respecter les proportions réglementées par GOST pour le béton lourd et à grains fins.

Noter! Dans certains cas, lors de la préparation d'un mélange ciment-sable et de l'utilisation de plantes vibrantes pour compacter la composition, le mélange aspire de l'air, ce qui fait que la masse est remplie de petites bulles. Ce phénomène réduit la résistance du matériau, à mesure que sa porosité augmente.

Surtout la tendance à aspirer de l'air apparaît avec une augmentation de la dureté de la solution.

Lors du dosage des ingrédients, il convient de garder à l'esprit que lorsque la teneur en ciment dans la solution est supérieure à 1: 3, il peut ne pas y avoir assez de pâte de ciment pour envelopper les grains de sable et combler tous les vides formés. En conséquence, la porosité de la masse augmente, ce qui réduit considérablement la résistance du matériau.

Sur la photo - une machine pour la vibrocompression du béton

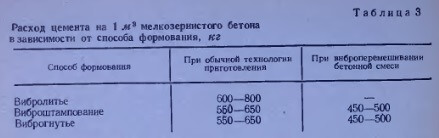

En raison de cette circonstance, il est assez difficile d'obtenir un béton sableux durable avec une faible consommation de ciment (dans les 200-300 kilogrammes par mètre cube). La situation peut être quelque peu améliorée en utilisant des sables propres grossiers ou en enrichissant le sable fin avec du gravier fin ou du son grossier provenant du concassage de la roche.

Il faut également dire qu'en raison du besoin accru en eau, pour la préparation de mélanges similaires en termes de mobilité et de résistance au béton ordinaire, la consommation de ciment augmente de 20 à 30 pour cent.

Pour améliorer la qualité du mélange ciment-sable, il est généralement compacté des manières suivantes:

- Pressage;

- Joint de rouleau ;

- Vibrocompression;

- En pilonnant.

Conseil! Il est conseillé d'effectuer des tests de matériaux sur de petits échantillons. Pour évaluer la résistance, vous pouvez utiliser les moitiés de poutres mesurant 4x4x16 cm.La fluidité de la solution est vérifiée en versant sur la table.

Préparation du béton

Procédure de préparation du béton

Les instructions pour la préparation du béton à grain fin sont les suivantes :

Tout d'abord, vous devez préparer du sable fractionné.

Pour cela, du quartz ou autre sable est préalablement dispersé en trois fractions :

- 5-1,25 mm ;

- 1,25-0,315;

- 0,315-0,14 mm.

Ensuite, le sable fractionné est mélangé dans le rapport suivant :

- 5-1,25 mm - 57-63%;

- 1,25-0,315 mm - 17-23 % ;

- 0,315-0,14 mm - 17-23%.

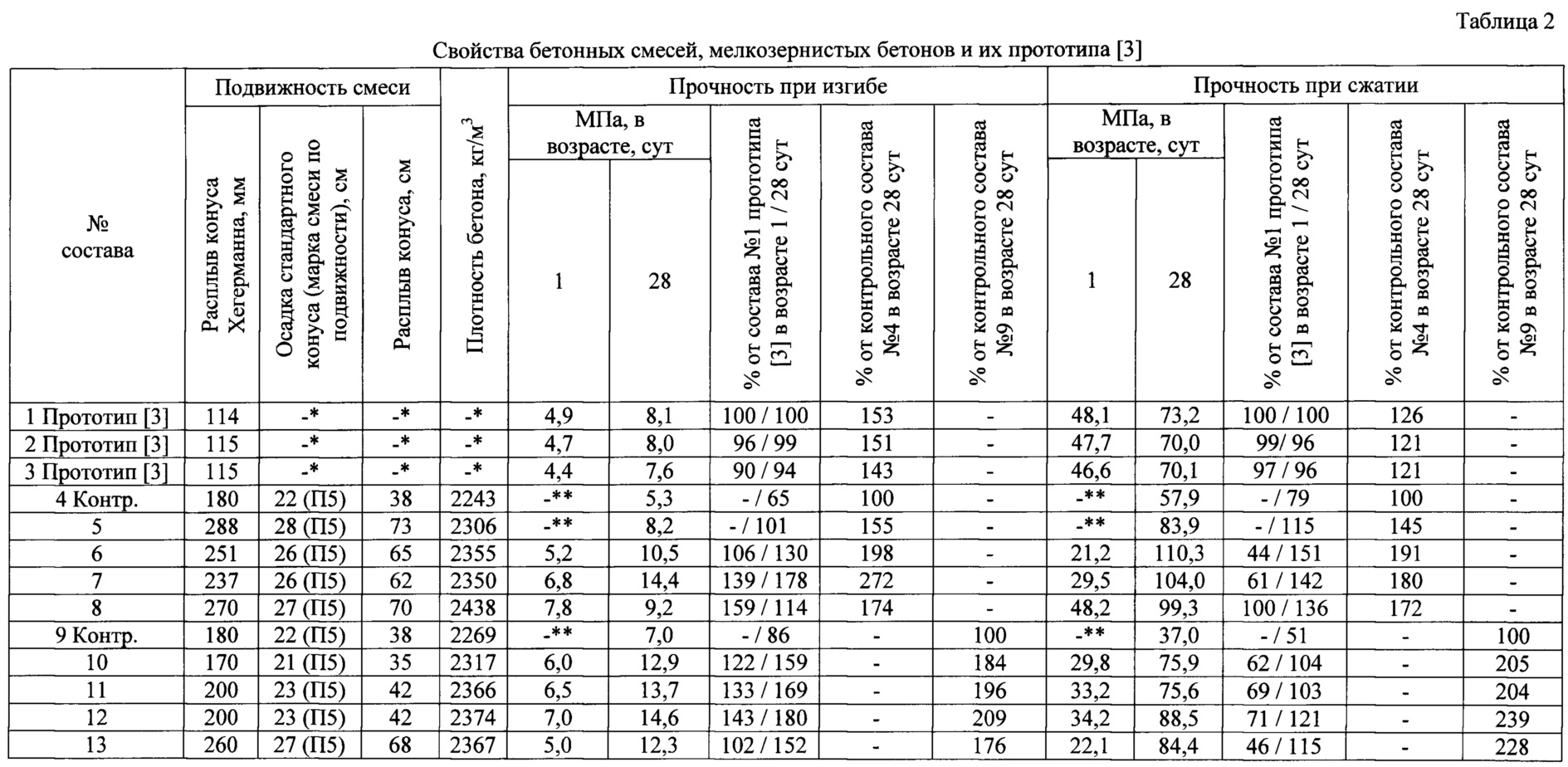

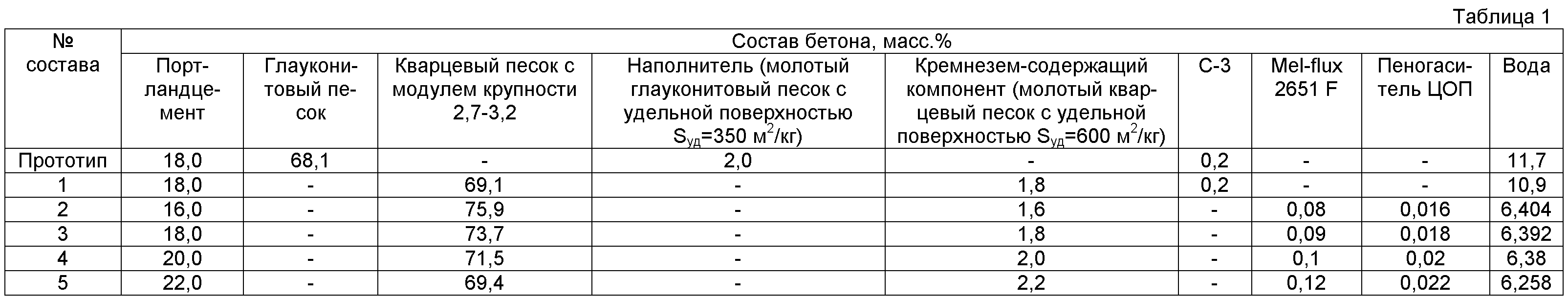

Ensuite, il est nécessaire de doser du ciment Portland, du sable fractionné et un composant contenant de la silice, qui est du sable de quartz broyé avec une surface spécifique égale à 120-170 m2/kg.

L'eau est ensuite dosée.

Plastifiant

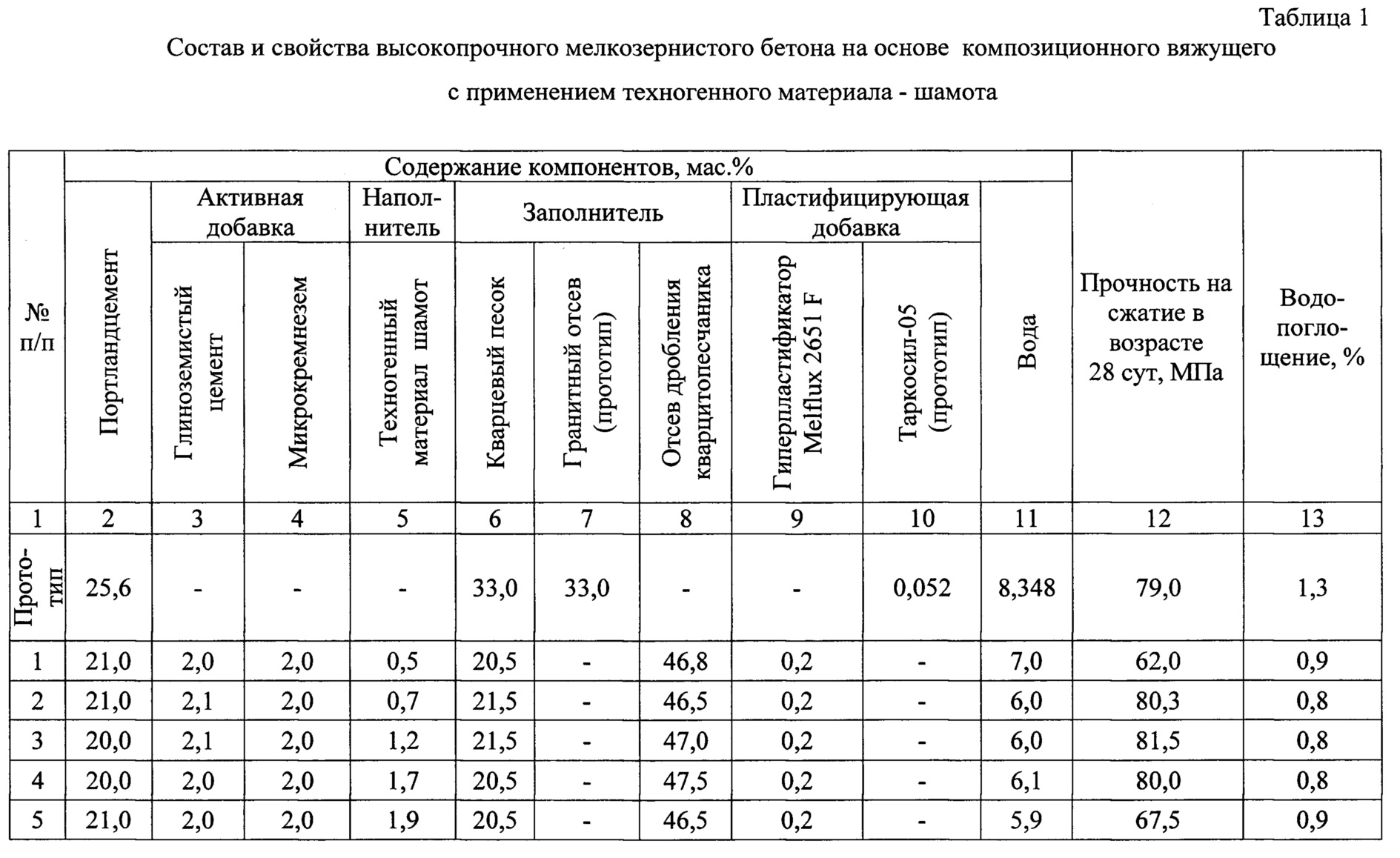

L'étape suivante est le dosage du plastifiant. Par exemple, vous pouvez utiliser Melflux 2651 F.Le produit doit être ajouté à l'eau préparée.

De plus, tous les composants ci-dessus doivent être ajoutés à la bétonnière, où ils sont mélangés avant de préparer le mélange de béton. Dans ce cas, des installations vibratoires peuvent être utilisées pour compacter la composition.

Conseil! Certaines études de béton à grain fin ont montré qu'il est utile d'ajouter du nitrite de sodium à la composition à raison de deux pour cent en poids du ciment. Cet additif empêchera la corrosion du treillis d'armature mince.

Ceci termine la préparation du béton de vos propres mains.