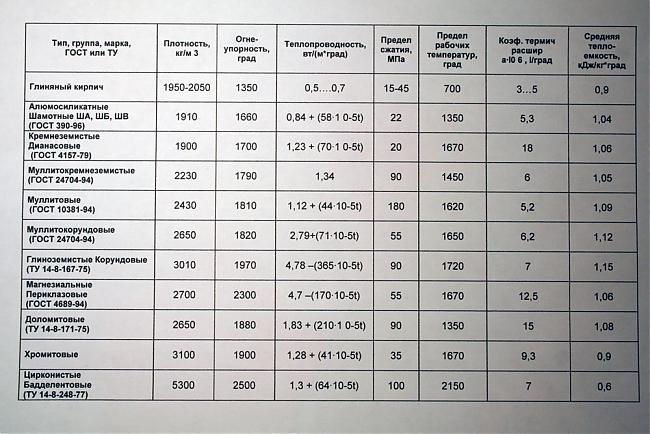

Types et marquage des briques réfractaires en argile réfractaire

Les blocs coupe-feu peuvent être classés selon plusieurs critères :

Par méthode de moulage

La conception des moules et les caractéristiques du processus technologique prévoient les types de moulage suivants :

- coulée à partir de barbotines ou de fontes;

- formage semi-sec;

- fusion;

- pressage à chaud;

- pressage thermoplastique.

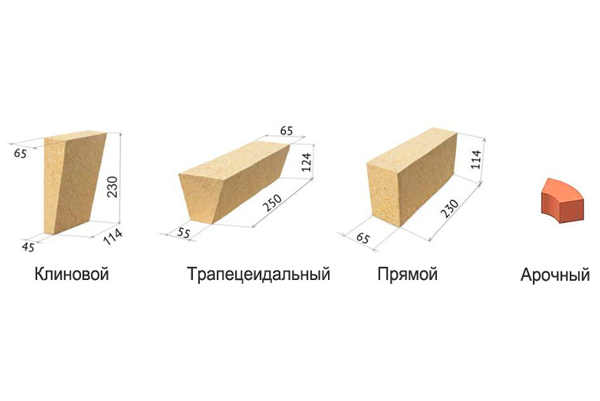

Par configuration de bloc

Pour la pose de diverses structures, l'industrie produit les types de briques réfractaires suivants :

- en forme de coin ;

- trapézoïdal;

- rectangulaire (droit);

- profil arqué.

Par composition chimique

Selon les additifs utilisés qui affectent la stabilité thermique et les propriétés mécaniques, et les caractéristiques de la technologie de production, les modifications suivantes des blocs réfractaires en argile réfractaire sont distinguées :

- de base. Dans la fabrication de telles briques, on utilise de l'argile de chamotte résistante au feu, dont la fraction massique dans le mélange de travail est de 70%. De la poudre de coke ou de graphite peut être utilisée comme charge. Le matériau est utilisé pour le parement des fours destinés à la fusion de l'acier Bessemer ;

- carboné. Cette modification est caractérisée par un pourcentage élevé de carbone. Le but principal des blocs réfractaires au carbone est le revêtement de haut fourneau;

- quartz. En raison de l'utilisation d'oxyde de silicium, la résistance à la chaleur des briques est considérablement augmentée, cependant, le contact avec un milieu alcalin entraîne une destruction intensive du matériau;

- alumine. L'oxyde d'aluminium est utilisé comme additif spécial. Les briques en argile réfractaire d'alumine peuvent fonctionner longtemps à des températures de 1100 à 1300C et ne sont pas très sensibles aux changements de température fréquents. Ce type de blocs résistants à la chaleur est largement utilisé lors de la pose de poêles ménagers, de cheminées et de cheminées.

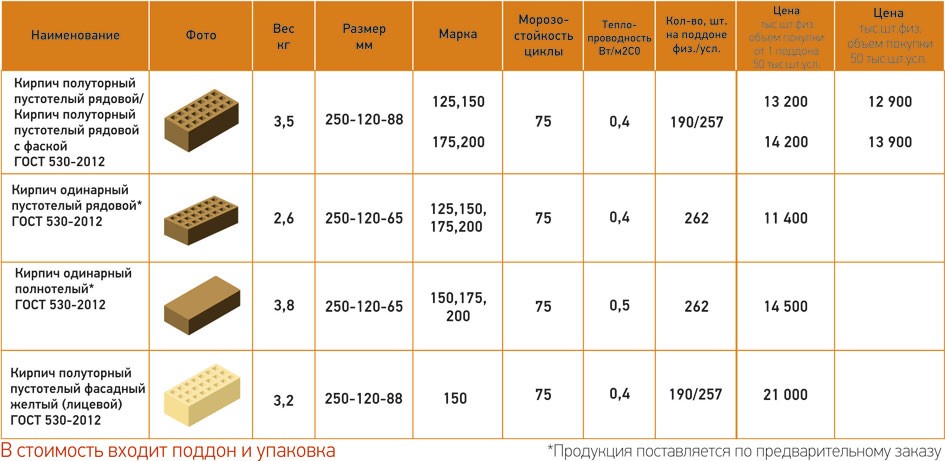

Le marquage des briques en argile réfractaire comprend des lettres et des chiffres qui reflètent les caractéristiques chimiques et physiques et les dimensions globales du matériau. Vous trouverez ci-dessous les marquages des modifications les plus courantes.

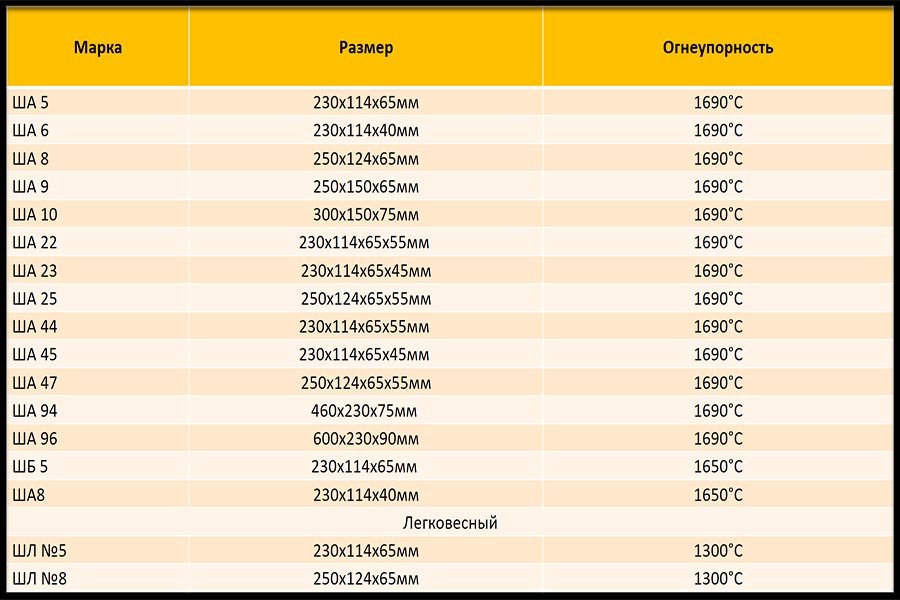

SHA, SHB, SHAK. Les matériaux ont une résistance élevée et une résistance à la chaleur (1600 - 1700C), ce qui leur permet d'être utilisés dans tous les domaines de la construction industrielle et civile. Ils contiennent du silicate d'aluminium, ce qui garantit une longue durée de vie et une résistance aux dommages mécaniques. Un autre avantage est le rapport qualité/prix optimal.

, . La brique est largement utilisée dans l'industrie. Des valeurs de capacité calorifique élevées permettent l'utilisation de blocs ШВ et ШУС pour la construction de canaux de gaz de générateurs de vapeur; à partir de tels blocs, des structures d'enceinte sont érigées pour protéger les puits de convection.

ShK. Cette variété est utilisée pour la construction d'installations industrielles produisant du coke.

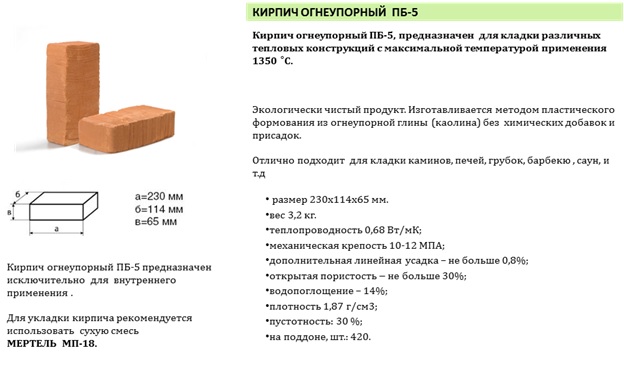

SHL. La brique SL se caractérise par une porosité élevée et une faible densité. La température maximale admissible maintenue par les blocs est de 1300C. Le domaine d'application principal est le revêtement de four.

SHTSU. Brique d'extrémité double face. Le plus souvent, les éléments rotatifs des fours sont disposés à partir des blocs ShTSU.

PB. Cette modification se caractérise par une teneur élevée en argile, ce qui réduit considérablement la résistance à la chaleur des blocs, mais le prix des produits est tout à fait abordable pour un large éventail de consommateurs.

PV. Les produits sont utilisés pour la maçonnerie intérieure des poêles et des cheminées. Les blocs photovoltaïques offrent une longue période de fonctionnement de la maçonnerie et sont capables de fonctionner à des températures allant jusqu'à 1300C. La portée du matériau est limitée par son coût élevé.

Champ d'application et mode d'application

Dimensions des briques en argile réfractaire.

Le but du matériau est avant tout de résister aux influences des températures élevées. Ainsi, le champ d'application direct de son application concerne les fours de tout type, à l'exception des fours industriels, où la température atteint 2000 ° C et plus. En règle générale, les briques en argile réfractaire sont utilisées pour disposer la partie intérieure de la chambre de combustion, qui interagit avec une flamme nue. Dans le langage technique, cela s'appelle une doublure.

Les réfractaires sont utilisés dans les types de fours suivants :

- fonte;

- destinés au traitement thermique des métaux (durcissement);

- chauffage domestique et cuisine;

- cheminées, barbecue.

Il est particulièrement important de disposer le foyer avec des briques réfractaires lors de la combustion du charbon, ce qui donne une température supérieure à 1000 ° C, à partir de laquelle les produits céramiques commencent à s'effriter. Certains propriétaires, ayant cette opportunité, aménagent un four en briques réfractaires entier.

De telles décisions ont droit à la vie, mais elles ne peuvent pas être qualifiées de correctes.

Lors du revêtement de la chambre de combustion d'un poêle en briques, un espace de 20 à 40 mm est laissé entre l'argile réfractaire et les briques rouges en raison des différents coefficients de dilatation thermique des matériaux. Les solutions de maçonnerie sont également utilisées différemment. Pour la maçonnerie principale, un mortier argilo-sableux est en brique rouge pleine. Pour la pose des pierres réfractaires, une solution d'argile réfractaire est utilisée, assurant ainsi la résistance au feu de l'ensemble de la maçonnerie. La largeur du joint lors de la construction du foyer n'est observée que de 3 mm contre 5 mm au niveau du corps du poêle.

Pour les cheminées en réfractaire, vous pouvez aménager non seulement la chambre à combustible, mais également l'arc au-dessus de l'ouverture. Pour ce faire, il n'est pas nécessaire de couper des briques en argile réfractaire, les produits en forme de coin sont vendus prêts à l'emploi. Si la conception de la cheminée ou du poêle vous permet d'amincir le fond de la chambre de combustion, des carreaux d'argile réfractaire de tailles appropriées sont utilisés ici. Les joints entre eux sont également scellés avec une solution d'argile kaolinique.

Avantages et inconvénients des briques en argile réfractaire

En parlant de l'avantage incontestable du type de matériau argile réfractaire, on peut noter sa capacité à retenir la chaleur pendant longtemps. Le transfert de chaleur de ce type de matériau est lent et de ce fait, les poêles en chamotte ne refroidissent pas longtemps, emmagasinant la chaleur à l'intérieur d'eux-mêmes.

Cependant, ce type de brique présente également des inconvénients. Par exemple, sa capacité à gagner rapidement et à retenir l'humidité en elle-même pendant une longue période. Par conséquent, l'argile réfractaire ne doit pas être stockée à l'extérieur à l'air libre.

Tailles et types

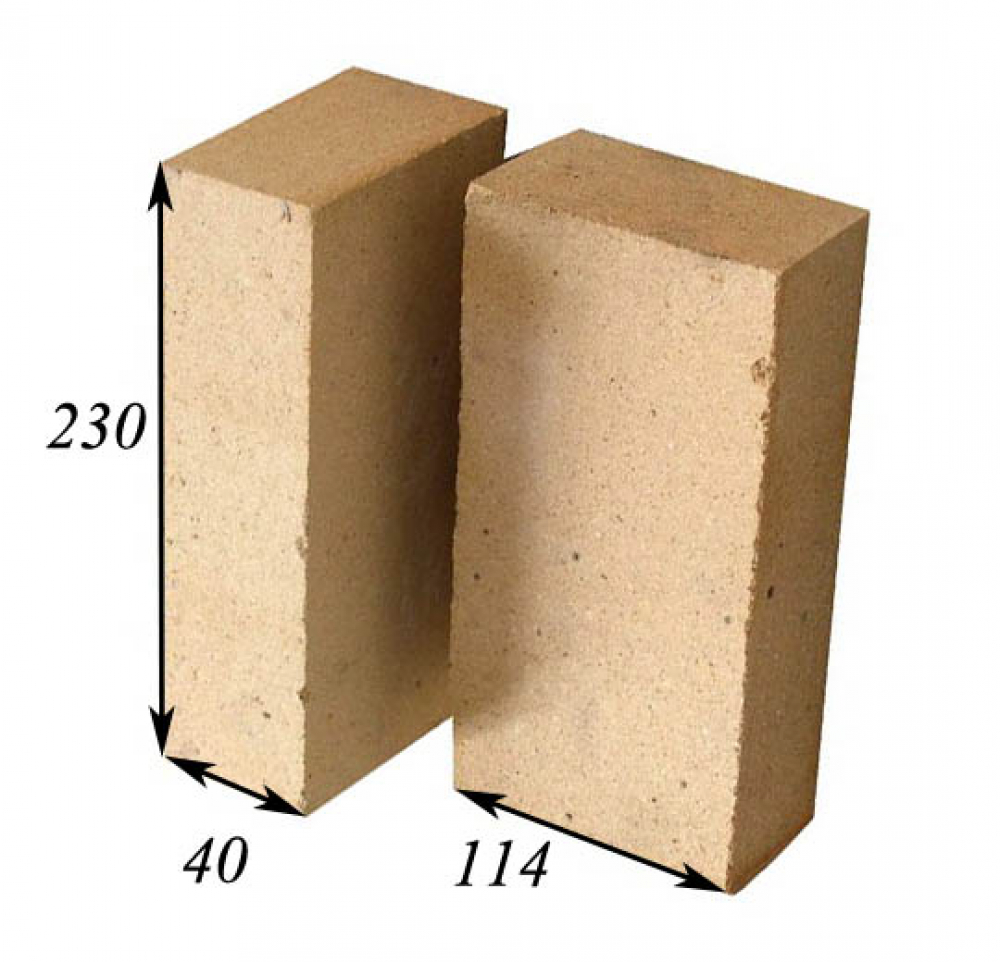

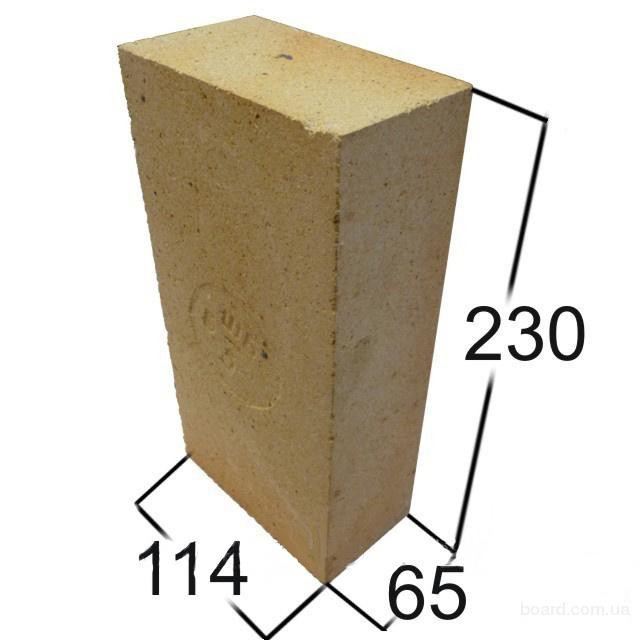

L'alumine de four SHA-8 a des paramètres et une forme optimaux. Il s'agit d'un rectangle avec le rapport hauteur/largeur de la longueur, de la largeur et de la hauteur, respectivement : 250 × 124 × 65 mm. Les numéros de taille sont presque des multiples les uns des autres, ce qui facilite le calcul lors du développement de dessins et vous permet de le poser dans n'importe quelle direction pendant la construction. La brique SHA-5 est la plus populaire. La taille de la brique est de 230 × 114 × 65. La différence avec le standard est dans la largeur. Mais il se combine idéalement avec ShB-6 (230 × 114 × 40) et la marque SHA-1, produit sous forme de barre de 230 de longueur, et de 65 mm de largeur et de hauteur. Le tableau indique les dimensions des principales marques de réfractaires de four ША / ШБ.

| Taille non. | Dimensions, millimètres | La forme |

| 5 | 230×114×65 | Rectangulaire sophistiqué |

| 8 | 250×124×65 | Norme rectangulaire |

| 6 | 230×114×40 | Rectangulaire mince |

| 1 | 230×65×65 | Poutres |

| 22 | 230×114×65×55 | Coin d'extrémité |

| 44 | 230×114×65×55 | Coin côtelé |

| 51 | 230*114*56*65 | Trapézoïdale transversale double face |

| 74 | 230*30*230*115 | Fenêtre |

| 78 | 25*25*160*2 | Pivot suspendu nervuré |

Un nombre important de formulaires permet de diversifier les configurations des appareils de chauffage. Direct est utilisé pour la pose du poêle et de la cheminée. Coin (nervure et extrémité), trapézoïdal, suspendu - adapté à la création de voûtes et d'arcs. Selon la forme, la taille standard diffère également. Il grandit dans l'ordre croissant dans le format. La taille de la brique réfractaire est un critère de choix du matériau important. La qualité et la durabilité de la structure dépendent de la précision de l'ajustement.

Types de briques en argile réfractaire, caractéristiques techniques conformes à GOST (poids, taille) et en quoi elles diffèrent du rouge ordinaire

La brique réfractaire est un type de brique réfractaire ordinaire, fabriquée à partir d'argile et de poudre spéciale.

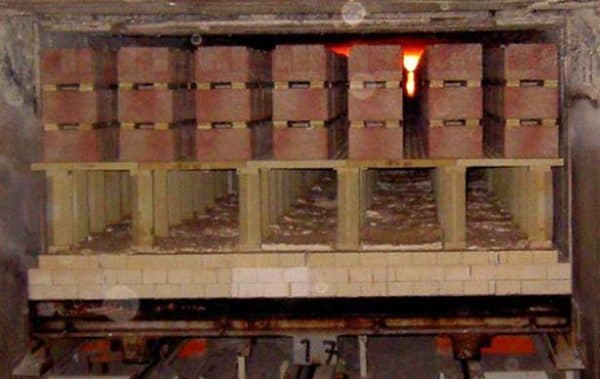

Ensuite, les briques dans les moules sont envoyées au four, où elles sont cuites (ainsi que celles en céramique) sous l'influence de très hautes températures. Si nous parlons de la taille des briques en argile réfractaire, elles sont décrites en détail dans GOST sous le numéro 8991-73. Naturellement, la taille des briques en argile réfractaire dépend de leur type spécifique.

Considérons le principal de ces marquages.

Chamotny

Les briques en argile réfractaire ША et ШБ diffèrent les unes des autres par leur composition et leur taille.

Dans ce marquage, il existe des variétés avec certaines tailles. Les briques ShB se caractérisent par une résistance à la chaleur légèrement inférieure - environ 1650 degrés. Quant aux autres caractéristiques, elles sont totalement identiques aux briques de marquage SHA.

SHA-5

La taille des briques en argile réfractaire (silicate) ША-5 est de 23 × 11,4 × 6,5 cm. Une palette contient 380 pièces. Dans le même temps, le poids d'une brique est d'environ 3,5 kilogrammes.

SHA 5

Les briques de cette marque sont largement utilisées dans la construction de poêles et de cheminées domestiques.

SHA-6

Les briques de la marque SHA-6 diffèrent en ce qu'elles sont plus étroites par rapport aux autres marques.

SHA 6

Leurs dimensions sont de 23 × 11,4 × 4 cm Quant aux autres caractéristiques, elles coïncident parfaitement avec les briques de la marque SHA-8.

SHA-8 réfractaire

Les briques de cette marque sont largement utilisées à des fins privées et industrielles. La proportion d'oxyde d'aluminium dans leur composition est d'au moins 30 pour cent.

Les produits peuvent résister à des températures de 1690 degrés Celsius. Dans le même temps, la température à laquelle la brique commence à ramollir est d'environ 1300 degrés.

SHA 8

Les briques de cette marque sont grandes par rapport aux marques SHA-5 et SHB-6, il est donc conseillé de les utiliser dans le cas où la construction doit être réalisée en peu de temps.

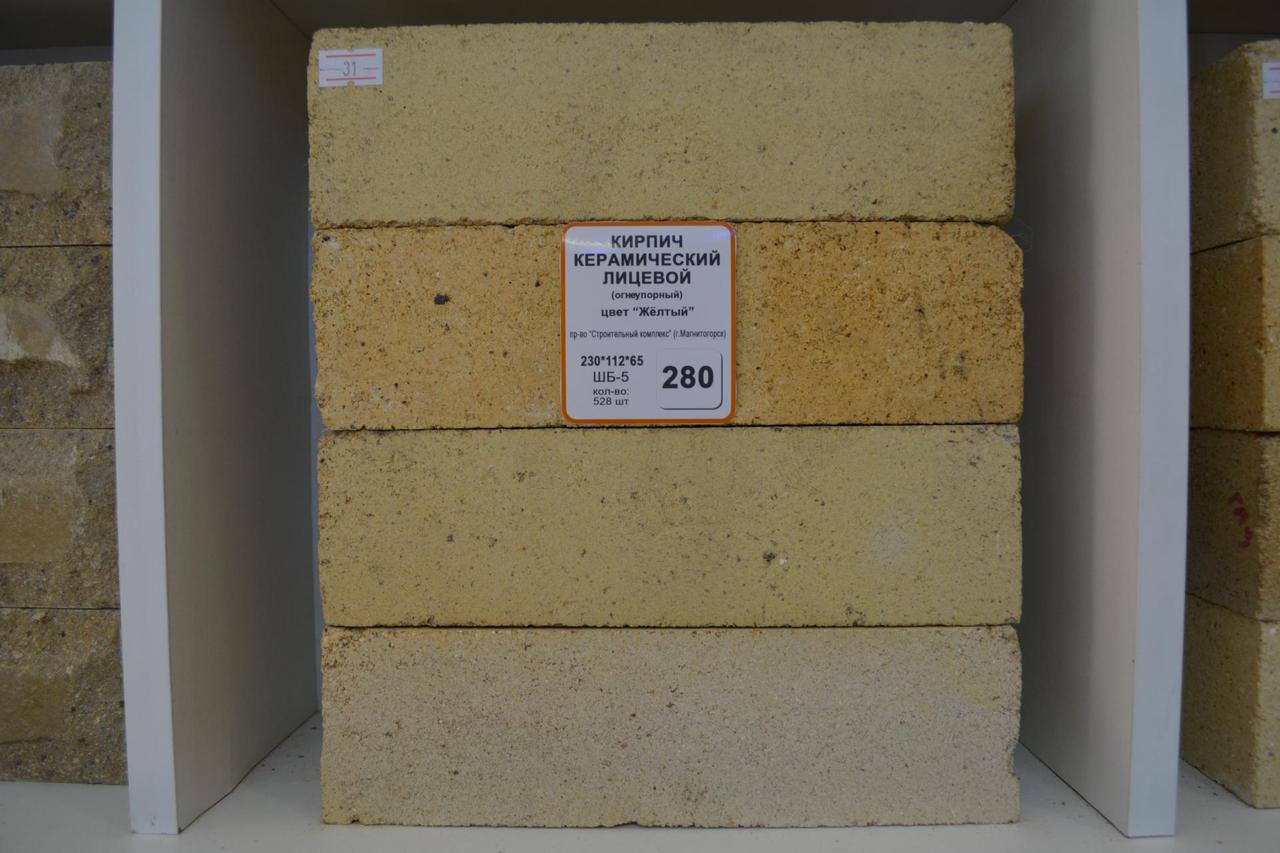

ShB-5

La brique en argile réfractaire ШБ-5 a les dimensions suivantes - 23 × 11,4 × 6,5 cm.

SB 5

La réfractarité est également inférieure au grade SHA-5 - elle est d'environ 1650 degrés Celsius. Le poids d'un produit est de trois kilogrammes et demi.

En plus des marquages de briques en argile réfractaire mentionnés précédemment, qui peuvent être considérés comme l'un des plus populaires, il existe de nombreuses autres variétés de ce matériau réfractaire.

Par exemple, la marque SHA a une grande liste de variétés différentes :

SHA-2. Une telle brique a des dimensions de 23 × 11,4 × 6,5 cm;

SHA 2

SHA-9. Les dimensions de cette marque sont de 30x15x6,5 cm ;

SHA 9

SHA -10. Les dimensions sont les suivantes - 34,5x15x7,5 cm.

SHA 10

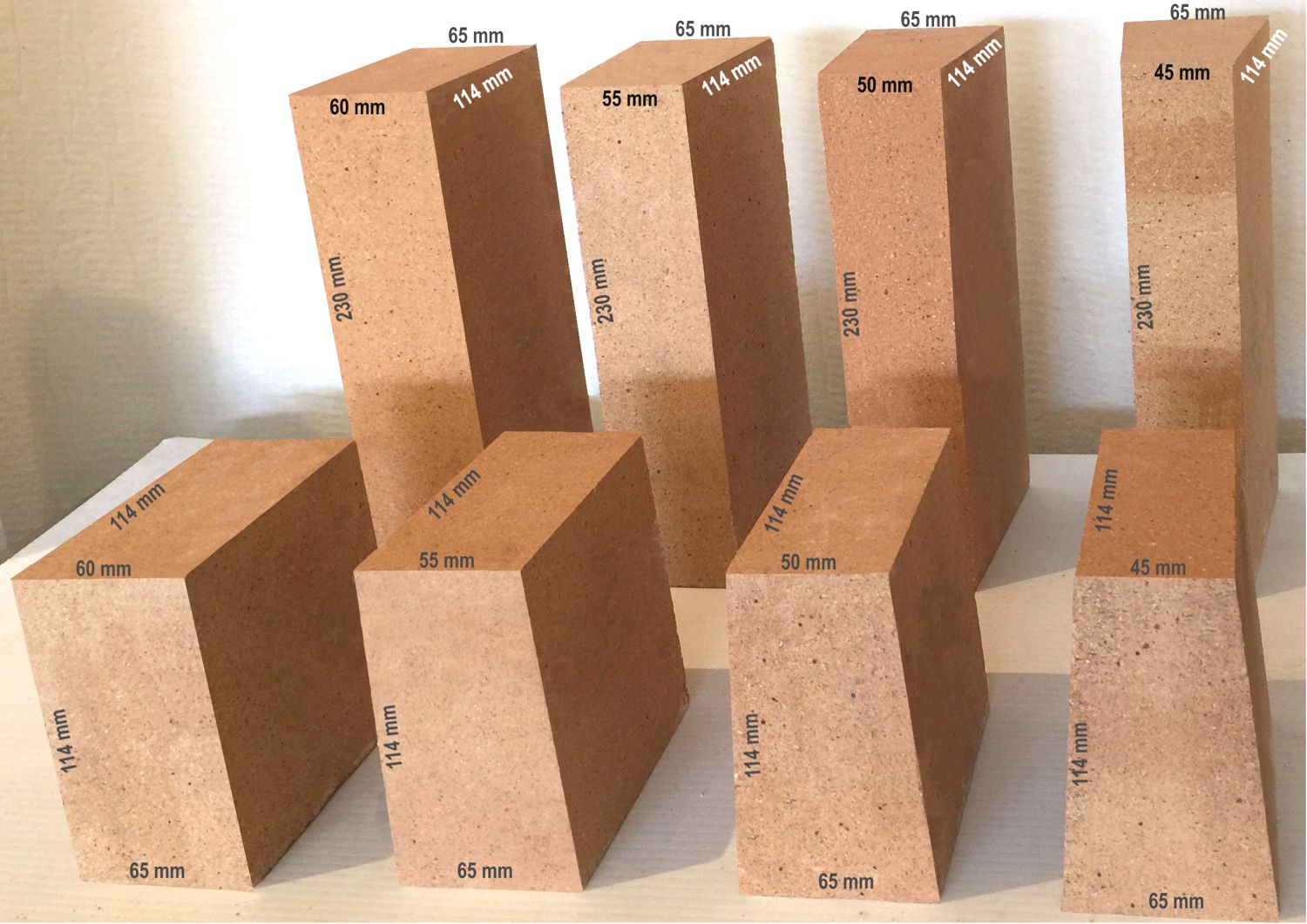

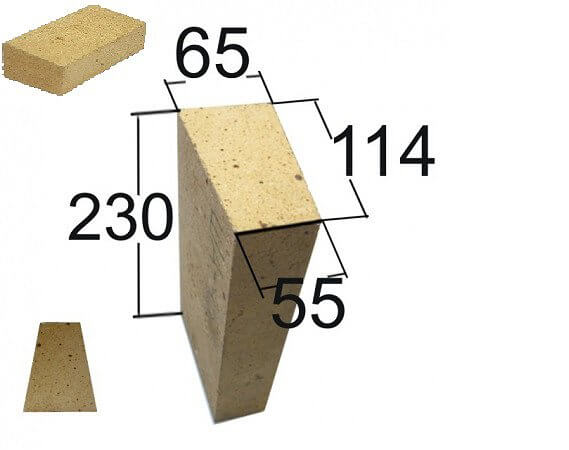

Séparément, je voudrais parler des briques de coin en argile réfractaire. Nous sommes tous habitués au fait qu'une brique a une forme rectangulaire standard, mais diverses tâches de construction imposent des exigences supplémentaires sur la forme de ce produit.

Timbres

Par exemple, si vous devez construire diverses arches de taille semi-circulaire ou d'autres bâtiments avec une certaine courbure, les types de briques en argile réfractaire suivants vous seront utiles :

- SHA-22. Cette cale d'extrémité a les dimensions suivantes - 23 × 11,4 × 6,5 × 5,5 cm;

- SHA-23. Cette cale a les dimensions suivantes - 23 × 11,4 × 6,5 × 4,5 cm ;

- SHA-24. Cette cale appartient également à la catégorie des cale d'extrémité. Ses dimensions sont les suivantes - 25 × 12,4 × 7,5 × 5,5 cm;

- SHA-44. Cette cale appartient à la catégorie nervurée. Les dimensions globales sont les suivantes - 23 × 11,4 × 6,5 × 5,5 cm;

- SHA-45. Cette cale de côtes a les dimensions suivantes - 23 × 11,4 × 6,5 × 4,5 cm;

- SHA-46. Les dimensions de cette cale sont les suivantes - 25 × 12,4 × 7,5 × 5,5 cm.

Pour plus d'informations sur les dimensions des briques en argile réfractaire, voir la vidéo :

Types et tailles de briques de four

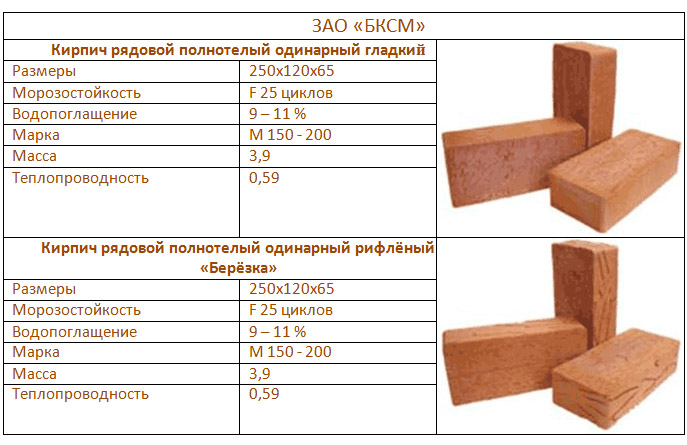

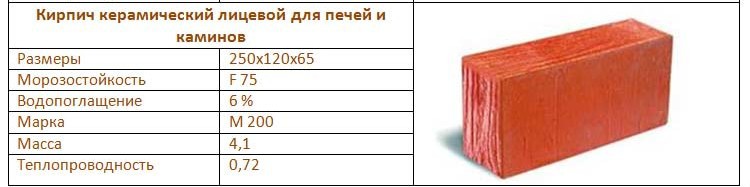

Lors de la construction d'un four, il est important de garantir des paramètres tels qu'une longue durée de vie, des taux de transfert de chaleur élevés et des dimensions optimales du four. Pour les réaliser, il est recommandé d'utiliser une brique de four spéciale.

Lors du choix, il est important de prendre en compte non seulement les dimensions, mais également les propriétés physiques. Lorsque les blocs ont la forme et la taille correctes, ne présentent aucun écart en termes d'apparence et offrent également une bonne traction, alors assurez-vous que le poêle intégré vous servira efficacement et pendant longtemps.

Quelle brique est la meilleure à utiliser pour le four. Pour la construction d'un four, un matériau approprié est la céramique (les avantages et les inconvénients des briques en céramique sont décrits ici), grade M-150. Mais c'est beaucoup mieux lorsque la maçonnerie de la structure est faite de matériaux de plusieurs fabricants. Les briques réfractaires simples peuvent être de plusieurs variétés.Chaque espèce a sa propre taille, son poids et ses propriétés physiques.

La vidéo raconte les dimensions de la brique du four:

Ce produit est basé sur des matériaux d'alumine. Ils représentent 70 % de la composition totale. Lors de l'achat d'un tel produit, vous devez être guidé par les recommandations suivantes:

- Tapez un peu et déterminez sa qualité par le son. Si vous entendez un son métallique, l'élément de test est solide.

- Vous pouvez déterminer la qualité d'un produit par sa couleur. S'il s'agit d'une teinte délavée, cela ne convient pas.

- Frappez fort sur la brique pour la faire s'effondrer. Si au cours de ce processus, de la poussière s'est formée, le produit est de haute qualité.

- Si la surface du matériau a un revêtement vitreux, cela indique qu'il a été gravement brûlé. Lors de la construction du four, une telle brique ne fournira pas d'adhérence.

- A l'aide d'un marteau, cassez le produit en 2 parties. Si la couleur à l'intérieur devient plus foncée, cela indique que l'échantillon est brûlé.

Rouge du visage et double silicate

Le respect de la géométrie est très important pour le premier type. Un tel matériau est toujours vendu dans une grande variété de nuances et de couleurs.

Quant à la double brique silico-calcaire, lors de son choix, il est important de prendre en compte le degré de chauffage de la future structure.

Voir une photo de panneaux pour la cuisine avec une photo.

Mâchefer

Ce matériau est l'un des plus polyvalents. Il est autorisé à être utilisé pour la pose du poêle à l'intérieur et à l'extérieur de la maison. Il présente les avantages suivants :

- résistance au choc;

- respect de l'environnement élevé ;

- apparence attractive;

- résistance à l'usure;

- non soumis aux différences de température;

- imperméabilité.

- exploitation à long terme;

- la brique est capable de "respirer".

Le processus de fabrication des réfractaires en Russie a commencé à être introduit au 19ème siècle. À cette époque, l'acier était activement fondu. Mais le processus de fusion doit avoir lieu à des températures élevées. Pour résoudre le problème, il était nécessaire d'utiliser un matériau capable de résister à un tel régime de température. La production de briques réfractaires est basée sur des types réfractaires d'argile réfractaire.

Aussi, il se distingue pour la maçonnerie du four par les composants qui composent sa composition.

Ainsi, les matériaux suivants sont distingués:

- Les briques en argile réfractaire contiennent une grande quantité d'argile. La facilité d'obtention du produit a permis d'acquérir le produit très demandé sur le marché de la construction. Il est activement utilisé lors de la pose de poêles à l'intérieur de la maison. Pour conférer de la porosité à la brique, de l'oxyde d'aluminium est ajouté à sa composition. Plus la brique est légère, plus elle conduit efficacement l'énergie thermique. Avec des briques en argile réfractaire de haute qualité, il est possible d'obtenir une teinte jaune. Ici vous pouvez voir le poids des briques en argile réfractaire.

- Le quartz est obtenu en combinant de la chamotte et du sable de quartz. Il est utilisé là où il y a un effet direct du feu. Il a une structure granuleuse. Sur la photo - brique de quartz:

- La brique principale est obtenue en utilisant des masses de chaux-agneau résistantes au feu.

- Le matériau carboné est du coke ou du graphite pressé, qui est largement utilisé dans la construction de hauts fourneaux.

Briques réfractaires

Les briques de construction ordinaires, en fonction des matières premières utilisées dans sa production, sont divisées en:

- Céramique - qui est faite d'argile.

- Silicate - il utilise un mélange de sable et de chaux, d'autres additifs.

Mais, ces produits de fabrication de briques ne peuvent pas être utilisés partout. Par exemple, avec les technologies à haute température (jusqu'à 1800 degrés C) dans l'industrie métallurgique, dans les industries du verre (verre), la même brique d'argile ordinaire (chez les gens ordinaires, "rouge") ne résistera pas longtemps aux températures élevées. temps.

Avec une chaleur extrême et une exposition prolongée à des températures élevées, il commencera à fondre, puis, en se refroidissant, il s'effondrera.Bien que, en tant que matériau de maçonnerie et de finition, il soit largement utilisé dans les cheminées et poêles d'intérieur des bains, saunas, pièces d'habitation où la température ne dépasse pas 800 degrés C.

Variété de structures et d'éléments réfractaires

Types de matériaux de construction résistants au feu

Dans les fours où le verre est soufflé, la porcelaine est cuite, dans les hauts fourneaux où l'acier est fondu, un matériau plus résistant et ignifuge est utilisé dans le noyau du four. Les briques réfractaires conformes à GOST 8691 - 73 peuvent résister à une température de plus de 1000 degrés C.

Les réfractaires sont produits avec différentes propriétés et caractéristiques pour différentes applications.

Matériau résistant au feu selon sa physique - composition chimique, méthodes et méthodes de production, la plage de température est divisée en quatre classes:

Composition et domaines d'application des réfractaires

- Brique de quartz - se compose de quartz (grès), avec de petits ajouts d'argile. À la suite de la cuisson, il acquiert une structure corsée et sans cavité. Dans les foyers, il est utilisé dans des endroits où il n'est en contact qu'avec une flamme nue (par exemple, voûtes réfléchissantes dans les foyers d'une cheminée, poêle). Stocke bien la chaleur accumulée.

Important à retenir ! Les réfractaires de quartz ne doivent pas être en contact avec les alcalis, la chaux, les oxydes de fer, qui le détruisent

- Carbone - sous une forme simplifiée, il s'agit de graphite comprimé ou de coke. Il a les caractéristiques de résistance et de résistance au feu les plus élevées. Il est utilisé dans des domaines de construction hautement spécialisés (par exemple, dans la construction de structures de haut fourneau).

- Le principal - inclut dans sa composition une masse chaux-magnésienne, ce qui permet d'utiliser ce réfractaire pour la production d'acier Bessemer à partir de minerais de phosphore.

- Alumine - de son nom même, il est clair que dans sa base, l'argile constitue la majeure partie du composant structurel (environ 70%). Par conséquent, il résiste mieux (contrairement aux réfractaires à quartz) à l'action destructrice des alcalis (chaux). Tolère facilement les changements de température rapides.

Il est facile à fabriquer et est moins cher que d'autres matériaux ignifuges. Il est largement utilisé dans les noyaux des fours, où la température ne dépasse pas 1300 degrés C. Les briques de ce type sont également appelées "argile réfractaire". Il est marqué de la lettre "Ш", et les chiffres qui le suivent portent des informations sur ses dimensions.

Désignation, formes et tailles des produits en argile réfractaire (GOST 390-96, GOST 8691-73)

La taille et la forme de la brique réfractaire peuvent varier. Selon GOST seul, il peut y avoir plus d'une centaine de telles tailles standard.

Par conséquent, nous ne présenterons que les produits les plus utilisés dans la construction de fours privés. Le reste se trouve dans les normes elles-mêmes.

La marque du matériau de construction dépend de la température maximale de son application pendant le fonctionnement.

Tableau : Températures limites d'utilisation des produits en argile réfractaire

Qualité réfractaire

Tables : Coin chamotte

Ainsi, les produits chamottés destinés à la normalisation sont divisés en :

- compensée ou droite (tailles normales),

- grands ou petits formats ;

- en forme de gros bloc, particulièrement complexe, complexe, simple;

- produits spéciaux en argile réfractaire à usage industriel et de laboratoire.

Caractéristiques de poids de la brique réfractaire (argile réfractaire) GOST 390 - 96

Le poids des briques réfractaires dépend des matières premières à partir desquelles elles sont fabriquées, de leur forme et de leur taille. Combien pèse la brique en argile réfractaire de la marque la plus populaire (ША, ШБ) et son emballage (cages) sans tenir compte de la masse de la palette 30 - 40 (kg), voir le tableau ci-dessous

Caractéristiques

Pendant le fonctionnement du four, le feu et les produits de sa combustion affectent directement la brique réfractaire. De plus, son contact avec les acides, les alcalis et autres milieux agressifs est pratiquement nul.

En conséquence, le fabricant et l'acheteur n'imposent aucune exigence particulière pour la durabilité du matériau.

En raison de ses caractéristiques techniques, il n'est pas recommandé d'acheter des briques en argile réfractaire pour la construction de structures qui seront en contact direct avec des acides et d'autres représentants d'un environnement agressif.

Accumulation d'humidité

Le matériau résistant au feu est produit à base d'argile, qui est cuite, et en conséquence change sa structure (la brique devient poreuse).

Cuisson au four

Les vides dans la brique elle-même contribuent à l'accumulation insignifiante d'humidité qui se produit lors du contact avec l'eau. Les briques poreuses résistantes à la chaleur peuvent accumuler quarante pour cent d'humidité. Cette caractéristique du matériau résistant au feu doit être prise en compte lors de l'entreposage et du stockage.

Résistance au gel et résistance au feu

Les produits dans lesquels des briques résistantes à la chaleur sont utilisées, en raison de leur conception, se distinguent par une résistance élevée au gel et au feu. Selon la réglementation en vigueur, ces caractéristiques sont évaluées par la capacité de résister au cycle de gel et de dégel spécifié.

Faisons attention aux indicateurs SHAK, SHA, B et B. Dans ce cas, ils ne peuvent pas dépasser 15 cycles

Les matériaux réfractaires ne doivent pas être utilisés dans la construction de structures de sous-sol. De plus, il ne convient pas aux revêtements extérieurs.

Lorsqu'un bâtiment est équipé d'un chauffage par poêle, il est nécessaire de toujours maintenir une température positive. Un refroidissement régulier à des températures extrêmement basses affectera la déformation et la rupture possible.

Les matériaux réfractaires de différents types sont présentés sur le marché en 11 tailles standard, chacune se distinguant par sa longueur, son épaisseur et sa hauteur.

| Nombre | |||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 6 un | 7 | 8 | 9 | 10 | |

| ré | 23 | 23 | 23 | 23 | 23 | 23 | 23 | 25 | 25 | 30 | 34.5 |

| T | 6.5 | 6.5 | 11.4 | 11.4 | 11.4 | 11.4 | 15 | 12.4 | 12.4 | 15 | 15 |

| V | 6.5 | 6.5 | 10 | 7.5 | 6.5 | 4 | 6.5 | 7.5 | 6.5 | 6.5 | 7.5 |

Les briques réfractaires de différents types peuvent avoir des écarts maximaux:

- longueur. Une erreur de pas plus de 0,5 cm est autorisée ;

- largeur. Une erreur de pas plus de 0,3 cm est autorisée ;

- épaisseur. Une erreur de pas plus de 0,1 cm est autorisée.

Avant d'entrer sur le marché, les produits finis doivent subir un contrôle de la précision de fabrication, ainsi que la conformité des formes. Pour cela, des départements indépendants spéciaux sont créés dans les entreprises. Les produits sont contrôlés sélectivement à partir de chaque lot produit.

Indicateurs de force

Les briques spéciales résistantes au feu résisteront à ces facteurs. La force de tous les futurs produits repose sur le strict respect des normes technologiques et des recettes. La résistance maximale admissible se distingue des briques en argile réfractaire. L'indicateur de la marque SHAK est égal à vingt-trois N/mm 2.

Un tel matériau est souvent utilisé pour la maçonnerie des structures domestiques et technologiques dans les installations industrielles. Il est également souvent acheté pour aménager des cheminées et des poêles. Lorsqu'un acheteur choisit une certaine marque de brique, c'est la force qui joue ici un rôle décisif.

Indicateurs d'exposition aux températures

Lors de la cuisson, les conduits de cheminée et les tuyaux ne peuvent pas se passer de produits de combustion à haute température. Par conséquent, les matériaux utilisés qui sont achetés pour la construction des structures décrites ci-dessus doivent être caractérisés par des normes de température accrues.

Les exigences auxquelles les matériaux des autres composants du poêle ou du foyer doivent satisfaire ne sont pas si strictes. Ainsi, une brique de cheminée peut supporter jusqu'à six cents degrés Celsius.

Qu'est-ce que la brique réfractaire en argile réfractaire? Types et caractéristiques

Ce qu'est une brique réfractaire est connu de tous ceux qui ont au moins une fois équipé un poêle solide dans un bain public ou une cheminée dans leur maison. Mais pour les débutants qui ne font qu'apprendre ces bases, cela vaut la peine d'examiner de plus près un matériau aussi inhabituel. Aujourd'hui, nous allons examiner les principaux types de blocs de four, leurs propriétés et déterminer les tailles standard.

Composition et caractéristiques

Comme la céramique traditionnelle, les briques réfractaires sont fabriquées à partir d'argile, pas de chamotte rouge ordinaire, mais jaune. Les pierres, dont les 2/3 sont constituées, appartiennent aux types d'alumine de matériaux résistants à la chaleur. Ils sont non seulement capables de résister à des températures extrêmement élevées, mais également à la déformation sous pression dans des conditions aussi difficiles.Les briques en argile réfractaire sont cuites à +1300°C (les céramiques sont frittées à +1100°C). Et au cours de son fonctionnement ultérieur, il endure calmement un contact prolongé avec un feu ouvert. Il acquiert d'autres caractéristiques positives grâce à des additifs : graphite, quartz concassé, coke et oxydes divers.

Propriétés de base et caractéristiques techniques des briques en argile réfractaire fabriquées selon GOST :

- Résistance à la compression - 15-23 N / mm 2.

- Conductivité thermique - 0,84-1,28 W / m ° C.

- La température de fonctionnement moyenne n'est pas inférieure à +1350 ° C, bien que les indicateurs réels de réfractarité soient beaucoup plus élevés et atteignent +1730° C.

- Le poids moyen d'une seule brique est de 3,7 kg. Les produits fabriqués selon TU peuvent avoir une masse de 2,5 à 6,0 kg.

- Résistance chimique aux alcalis et aux acides.

- Absorption d'eau (pour les matériaux denses) - au niveau de 7%.

Le principal composant que les fabricants ajoutent au mélange réfractaire est l'alumine. Il augmente la résistance mécanique des blocs et leur résistance aux substances agressives. De plus, le contenu d'Al2 O3 affecte la porosité du matériau fini, et donc sa capacité calorifique. Par conséquent, une classification des réfractaires a été introduite en termes de vide, selon laquelle les briques en argile réfractaire sont divisées en huit groupes - avec le rapport des pores internes au volume total de 3 à 85%. Mais dans ce cas, il vaut la peine de respecter le juste milieu, car les pierres avec une faible densité perdent sensiblement en force.

La brique légère (SHL ou SHLT) a une composition légèrement différente, car des composants organiques tels que la tourbe ou la sciure sont inclus pour obtenir des valeurs de vide élevées. Après la cuisson, ils brûlent simplement, laissant des pores de la taille appropriée dans le corps de la pierre. Les principales caractéristiques d'une brique réfractaire de la marque SHL :

- Densité - 0,3-0,9 t / m 3.

- Résistance à la compression - 1,0-3,5 N / mm 2.

- Conductivité thermique - 0,2-0,7 W / mK.

- Réfractarité - +1300 ° C.

Malgré leur faible poids, ces produits sont capables de fonctionner à des températures très élevées, mais ils ne sont principalement utilisés que comme isolant thermique pour les fours et les unités chaudes (conduites de vapeur, chaudières). Les promoteurs privés devraient acheter des briques réfractaires légères pour réduire les coûts énergétiques pour le chauffage. Avec son aide, vous pouvez réduire les pertes de chaleur des appareils de chauffage et économiser de 10 à 45% de carburant.