Application du film LDPE

Le matériau est utilisé comme conteneur d'emballage depuis cinq à six décennies. Aujourd'hui, le LDPE est utilisé comme :

emballages alimentaires, pour la fabrication de sacs alimentaires et non alimentaires. Le film vous permet de préserver l'intégrité du produit et de prolonger son stockage, crée une protection contre la poussière, les odeurs désagréables et l'eau. Les sacs faits de ce matériau sont résistants à l'écrasement.

Emballages en PEBD

- emballer les aliments, en utilisant dans la plupart des cas des sacs et du film étirable.

-

Le film rétractable est excellent pour emballer toutes sortes de marchandises.

- Les articles de grande taille sont emballés dans du polyéthylène haute pression, ce qui facilite le processus de chargement et de transport.

emballer des articles de grande taille dans un film LDPE

- Dans une version épaissie, les briques et les blocs sont emballés, les meubles et les équipements y sont enveloppés lors des travaux de réparation.

- Lors du nettoyage des déchets de construction, les grands sacs résistants aux dommages se sont révélés excellents.

Le film est très demandé dans l'industrie rurale. Il est apprécié pour deux qualités - il ne laisse pas passer l'humidité et la vapeur. Le matériau est utilisé pour les serres, car il est beaucoup moins cher que le verre. Une feuille est utilisée pour couvrir le fond et le dessus des fosses de stockage du silo pour accélérer le processus et protéger le sol.

Le processus de fabrication est simple, le film est relativement bon marché. Avec une manipulation soigneuse du polyéthylène technique, il devient possible d'utiliser le matériau plusieurs fois.

Différences d'application

Le film technique est d'utilisation limitée, tandis que son coût est nettement inférieur à celui du film primaire. Il n'est pas utilisé, par exemple, pour emballer des médicaments et des aliments. La destruction rapide du dit « secondaire » sous exposition aux ultraviolets ne permet pas son utilisation en serre. La présence de sa propre odeur et de caractéristiques externes moins attractives doit être prise en compte lors du conditionnement des produits industriels.

Champ d'utilisation

Le « logement secondaire » a trouvé une utilisation active comme film agricole pour le paillage du sol, pour la vaporisation du sol et pour l'aménagement d'installations de stockage d'aliments, ainsi que comme film d'emballage secondaire pour les portes, fenêtres et autres mécanismes et composants de construction.

Le film LDPE recyclé est utilisé pour la finition des travaux de construction, ainsi que pour la vapeur et l'imperméabilisation, en outre, il est utilisé pour la fabrication de sacs à ordures. Ce film est idéal pour protéger les matériaux de construction et les équipements de l'humidité et de la pluie.

En général, le film de construction peut être utilisé partout, à condition qu'il n'y ait pas d'exposition prolongée au soleil et que l'apparence ne soit pas importante, et aussi s'il n'y a pas de produits, de cosmétiques ou de médicaments sur le lieu de son application - c'est-à-dire là où il peut se faire sans.

Comment choisir

Achetez une pellicule plastique en fonction du poids net (hors emballage et bobine) et de l'épaisseur du film. Vous ne pouvez connaître l'épaisseur réelle et le prix de 1kg de film qu'en connaissant son poids net. En effet, de nombreux fabricants de films sous-estiment fortement son épaisseur, profitant de la plasticité du film lui-même, qui ne peut être caractérisée par la même épaisseur en tout point, et du manque de micromètres pour les acheteurs.

Peser le film est le moyen le plus sûr de contrôler la densité du film. C'est pourquoi les spécialistes dans le domaine du film plastique se concentrent toujours sur le prix non pas au mètre courant, mais au kilogramme.

Si, dans le processus de choix d'un fournisseur, vous êtes allé sur un site qui ne renseigne que sur l'épaisseur du film, mais qu'il n'y a pas un seul mot sur le poids du rouleau, partez de là, malgré l'attractivité de son prix . L'épaisseur réelle ne correspondra pas à celle déclarée avec une probabilité de presque 100%. Par exemple, sur les marchés de la capitale, l'épaisseur est généralement sous-estimée de 45 à 55 %.

Selon les normes, le poids final d'un rouleau de film de qualité 1 ou 2 d'une largeur de 3 m, d'une épaisseur de 100 microns, avec une longueur d'enroulement de 100 mètres doit être égal à 27,6 kg. Malheureusement, en raison du coût élevé de ce film de qualité, il se vend très mal. Même dans notre pays, le film 100 microns de qualité premium a une épaisseur réelle de 90 microns, puisqu'il pèse 25 kg. Cependant, avec l'aide de notre équipement, un film d'une différence d'épaisseur de 10% est produit (c'est-à-dire que l'épaisseur varie entre 81 et 99 microns), donc un tel film est entièrement conforme à GOST, qui détermine un écart d'épaisseur de ± 20% (c'est-à-dire 80- 120μm) pour le grade premium.

MegaPlast produit des films secondaires et primaires. Les données sur le prix du produit par kilogramme et son poids net peuvent être clarifiées en appelant le (495) 970-43-59.

Caractéristiques de production et caractéristiques techniques

Le film polyéthylène rétractable LDPE est produit par extrusion. La propriété de retrait thermique du film est donnée par l'étirage pneumatique du produit fini à haute température avec un refroidissement supplémentaire à l'état étiré. Par la suite, sous l'influence d'une température donnée, le film aura tendance à retrouver ses dimensions d'origine avant étirage, diminuant ainsi de volume.

La production de films rétractables est réalisée selon les normes mondiales de manière industrielle. En Russie, il s'agit de la norme nationale GOST 25951-83.

| Indice | Sens |

|---|---|

| Épaisseur, mm | 0,024-0,24 |

| Retrait longitudinal,% | 30-60 |

| Retrait transversal,% | 20-40 |

| Couleur | transparent, coloré |

| Poids 1 m2, g | 27,6-184,0 |

| Température d'utilisation, | -50 — +30 |

| Température de retrait, С | 120 — 300 |

L'épaisseur de film requise est choisie en fonction des tâches. Les produits plus doux et plus légers peuvent être emballés dans des films plus minces. Si l'article est très lourd ou a des bords et des détails tranchants,

puis un film rétractable plus épais est utilisé pour son emballage. Cependant, à mesure que l'épaisseur du film augmente, la température et le temps de retrait augmentent. Le problème est résolu en utilisant un film LDPE thermorétractable multicouche. Ce film est produit par coextrusion, et permet d'atteindre la résistance requise de l'emballage sans augmenter son épaisseur. Chacune des couches du film multicouche offre une protection supplémentaire au produit emballé contre les déchirures, les coupures ou les perforations.

Habituellement, la couleur du film rétractable LDPE reste typique du polyéthylène - blanc, translucide. Il est possible de peindre le film dans n'importe quelle couleur, ainsi que d'appliquer des slogans publicitaires et des logos sur la surface.

Application de films de polyéthylène techniques

La principale application du film recyclé est dans l'emballage de marchandises, la construction, l'agriculture.

Les fabricants de produits alimentaires utilisent des manchons secondaires en PVC pour pailler le sol, réchauffer la terre après le froid hivernal et abriter les plantes dans les premiers stades de croissance, lorsqu'une capacité de transmission lumineuse élevée n'est pas encore requise.

Les tubes d'irrigation goutte à goutte sont également fabriqués à partir de "secondaires".

Le prix bas attire les constructeurs. Pochettes de films techniques :

- organiser l'imperméabilisation des sols et des fondations;

- outils et équipements portuaires;

- protéger les surfaces lors des travaux de finition de la poussière, de la saleté, de la peinture... ;

- des membranes perforées équipent un pare-vapeur.

Les sacs à ordures et les emballages pour produits chimiques ménagers sont également fabriqués à partir de LDPE recyclé.

Lors du choix d'un film secondaire (technique), il est nécessaire de se concentrer principalement sur les conditions d'utilisation et le but. Prendre en compte les dimensions, l'épaisseur, les caractéristiques techniques et les qualités du matériau vous aidera à faire le bon choix.

Connaître les technologies de traitement

Il est possible d'utiliser du LDPE secondaire en Russie grâce à deux technologies :

- En transformant le polyéthylène en granulés, permettant le retour des polymères sous forme de matières premières à la production.

- Le processus de pyrolyse, dont le résultat est la production de liquides et de gaz à valeur énergétique utilisés comme mazout de chauffage ou matières premières pour la production de substances organiques.

Au cours du traitement, la décomposition du polyéthylène s'accompagne de modifications des chaînes polymères. A haute température et sous agitation, une perte de propriétés mécaniques se produit en raison de leur raccourcissement.

Le polyéthylène recyclé est oxydé à l'aide d'oxygène atmosphérique.

Technologie thermomécanique pour la production de granulés

Le recyclage thermomécanique est une technologie par laquelle des granulés sont obtenus à partir de déchets LDPE. Avec cette production, il est impossible de convertir le LDPE en HDPE ou vice versa, car il est impossible de modifier le poids moléculaire et la structure du polymère. Mais l'ajout d'un type de polymère à un autre permet de donner au matériau plus de rigidité, de le rendre plus fluide ou plastique.

Le traitement des granulés HDPE ou LDPE secondaires comprend les étapes suivantes :

- Collecte et tri des matières premières, qui sont produites manuellement ou à l'aide de mécanismes. Lors du tri des déchets, leur composition, leur taille, leur degré de pollution et leur sécurité sont pris en compte.

- Broyage avec concasseurs et broyeurs, séparation des solides et des particules lourdes à l'aide d'un bain de flottation ou d'un jet ski.

- Rinçage, si nécessaire.

- Élimination de l'excès d'humidité pendant le séchage dans une centrifugeuse et une chambre avec séchage thermique.

- Agglomération sous pression à température élevée, lorsque les déchets de HDPE et de LDPE fondent partiellement et s'écoulent vers le bas.

- Granulation dans des équipements spéciaux. À l'intérieur du granulateur, la substance est chauffée jusqu'à un état de fusion, nettoyée des impuretés et dégazée. Sous pression, le matériau mélangé pénètre dans les trous, appelés matrices de moulage, après quoi il est refroidi avec de l'eau et de l'air comprimé et découpé en granulés.

Traitement thermochimique : pyrolyse

La technologie de pyrolyse est utilisée lors du traitement du HDPE, à partir duquel il est difficile de produire des granulés secondaires. Dans ce procédé, le HDPE secondaire est obtenu à partir de films multicouches et de déchets de polyéthylène réticulé à forte contamination. Il ne contient aucun composé d'azote, de soufre et de phosphore, ce qui rend le matériau meilleur et plus sûr pour les autres. Selon la technologie de pyrolyse, les matières premières traitées sont obtenues en trois étapes :

- séparer des branches

- fissuration de la chaîne carbonée

- décomposition des résidus

Dans les deux premières étapes, il y a un dégagement de résines, de gaz et de cires lourdes.

La troisième étape favorise la décomposition des fractions lourdes en fractions légères.

Produits en polyéthylène

Types d'EP

Le polyéthylène est fabriqué en agrandissant les molécules d'hydrocarbures d'éthylène. Le processus de polymérisation peut avoir lieu dans des conditions complètement différentes : la température, la pression et les réactions associées de la substance donnent différentes modifications au polymère avec un large éventail de caractéristiques :

- Le polyéthylène "haute pression" (LDPE) a une faible densité, appartient aux plastiques les plus souples et est utilisé pour fabriquer des produits plus flexibles et élastiques. Les produits qui en découlent sont obtenus avec les surfaces les plus lisses et les plus brillantes, ayant un coefficient de transparence élevé.

- Le polyéthylène « basse pression » (PEHD) est beaucoup plus dense et plus dur. Il est utilisé pour la fabrication des produits les plus durables pouvant supporter de lourdes charges.

- Le PE linéaire combine la résistance du HDPE et l'élasticité du LDPE, qui est nécessaire dans la fabrication d'un certain nombre de produits et est particulièrement utilisé dans la fabrication de films.

- Le polyéthylène supermoléculaire possède des propriétés uniques de solidité et de résistance à diverses influences physiques et chimiques.

IMPORTANT! Contrairement aux idées reçues sur l'impossibilité d'utiliser le polyéthylène à haute température en raison de sa thermoplastique, certains de ses types sont librement utilisés pour la fabrication de tuyaux de chauffage et d'alimentation en eau chaude. Ce sont des types de polyéthylène résistants à la chaleur et dits « réticulés » (supermoléculaires), qui ont une structure proche du réseau cristallin de substances particulièrement solides.

Types de produits

La gamme de produits en polyéthylène frappe par son ampleur et sa « globalité » :

- Films pour l'emballage, l'imperméabilisation, la construction de serres (remplacement du verre), la confection de vêtements imperméables (imperméables, gants), etc. :

- Lisse,

- Pétillant,

- S'étirer,

- Thermorétractable,

- Scotch.

- Conteneurs à usages divers - d'une bouteille en plastique et d'un conteneur alimentaire aux bidons et réservoirs d'un volume allant jusqu'à 200 litres.

- Tubes sous pression ou sans pression d'un diamètre de 10 à 1600 mm avec différentes épaisseurs de paroi :

- Plomberie,

- Gaz,

- Égout,

- Drainage,

- Chauffage.

- Vaisselle, à la fois jetable et pour une utilisation plus longue, ainsi que des pots de fleurs, etc.

- Jouets pour enfants et sapins de Noël, produits souvenirs.

- Coquilles et plaques isolantes électriques.

- Revêtements anti-corrosion pour tuyaux métalliques, réservoirs et autres produits.

- Amortisseurs pour la protection mécanique des objets pendant le transport, la protection des canalisations enfouies dans le sol contre les déplacements saisonniers et sismiques des roches, etc.

- Matériaux en mousse pour coques d'isolation thermique, substrats, joints dans la construction de bâtiments, l'industrie des instruments et l'industrie automobile.

- Boîtiers pour divers appareils, appareils, bateaux, etc.

- Ouvrages d'art, éléments d'aménagement paysager pour les attenants et aires de jeux.

- Réservoirs de stockage pour substances dangereuses pour l'environnement et sites d'élimination des déchets.

- Dispositifs médicaux et éléments prothétiques.

- Colle chaude sèche sous forme de poudre de polyéthylène.

Les principales étapes de fabrication

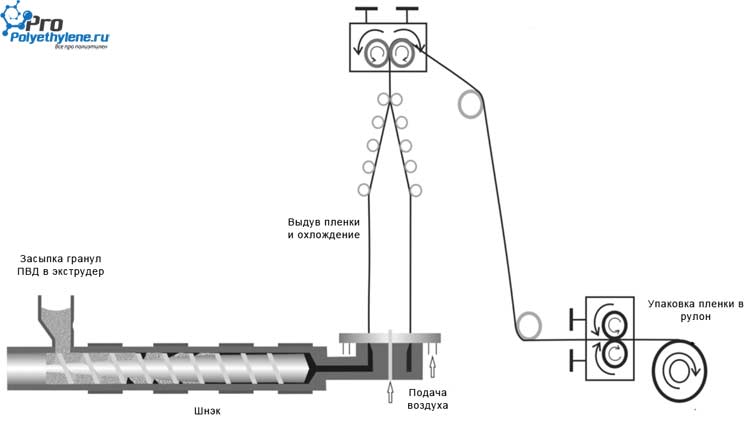

- Des granulés (ou poudre) de polyéthylène sont versés dans la trémie. A ce stade, il est possible d'utiliser des additifs spéciaux pour ajuster les caractéristiques physiques du film et sa couleur.

- De la trémie, le polymère s'écoule sur la surface de la vis de la tarière.

- Au fur et à mesure que la vis tourne, le matériau de départ, sous l'influence de la pression et de la force de frottement, s'échauffe automatiquement et commence à fondre.

- Ayant atteint l'homogénéité, la masse fondue est directement extrudée. En forçant la masse plastique résultante à travers la tête, un produit de la forme requise est obtenu :

- Manche. La billette obtenue après passage du polyéthylène fondu à travers une fente annulaire est gonflée à la dimension requise. Le diamètre et l'épaisseur du film tubulaire sont régulés par l'intensité de l'alimentation en air.

- Toile. La masse fondue est forcée à travers un espace formé entre les deux plaques. En conséquence, la largeur de fente affecte l'épaisseur du film.

- Après le formage, le manchon ou la bande de polyéthylène est refroidi, tiré à travers le dispositif de réception et enroulé en un rouleau.

A toutes les étapes, un contrôle minutieux des paramètres de production (température, pression, etc.) est nécessaire pour garantir une haute qualité du film obtenu : épaisseur uniforme, sans plis ni plis.

S'il est prévu d'appliquer un dessin ou un texte sur le film LDPE, sa surface, après brochage, est en outre soumise à une décharge corona d'un courant électrique.

Tuyaux LDPE: production, caractéristiques et objectif

Le tuyau LDPE est fait de polyéthylène haute pression - un polymère ductile et très durable. Il est produit dans différents diamètres dans la gamme des tailles de 10 à 1200 mm et est utilisé dans la construction de divers systèmes de communication - conduites d'eau, réseaux de drainage et isolation des conduites électriques, ainsi que pour la formation d'ouvertures technologiques dans les bâtiments monolithiques. éléments.En particulier, les tuyaux en PEHD ont fait leurs preuves en tant que tuyaux de tubage pour les puits, car ils résistent parfaitement à la pression de l'eau et aux petits déplacements de roches.

Propriétés de base du tuyau LDPE

La possibilité d'une utilisation généralisée des tuyaux en LDPE s'explique par les caractéristiques du polyéthylène haute pression à partir duquel ils sont fabriqués. Le LDPE est un matériau plastique souple à très faible activité chimique et à faible température de fragilité. C'est pourquoi les produits fabriqués à partir de celui-ci sont flexibles et résilients, résistants à des charges importantes.

Caractéristiques des tuyaux LDPE

Le tuyau en polyéthylène LDPE a les capacités techniques suivantes :

- Résistant à la déformation mécanique d'impact, de tension et de compression,

- La possibilité d'augmenter la pression de service du liquide dans la canalisation jusqu'à 25 atmosphères,

- Résistance à la déchirure lorsque le contenu est congelé,

- Imperméabilité à la corrosion et autres destructions d'origine chimique,

- La température maximale de fonctionnement est de + 40 °C en fonctionnement normal et de +80 °C en cas d'urgence.

Différence avec les tuyaux en PEHD

Les tuyaux en polyéthylène basse pression, dans la production de matières premières pour lesquelles le même monomère est utilisé, mais une technologie différente, diffèrent à bien des égards des produits en LDPE. Ils ont:

- des murs de plus en plus durs et une plus grande force,

- résistance particulièrement élevée aux substances chimiquement actives,

- moindre coût de fabrication.

Mais en même temps, ils sont plus fragiles et plus susceptibles de se rompre lors de la déformation, et peuvent également contenir de nombreuses impuretés, ce qui s'explique par l'utilisation d'un grand nombre de catalyseurs de polymérisation à basse pression.

Classification

Les tuyaux sont fabriqués en polyéthylène haute pression, qui diffèrent à la fois par le diamètre et l'épaisseur de la paroi, ainsi que par les structures externes et internes :

- Une couche lisse,

- Ondulé,

- Double paroi,

- trois couches renforcées de fil synthétique.

Production de tuyaux en LDPE

Quelles marques de LDPE sont utilisées

Selon GOST, le polyéthylène haute pression domestique est produit en deux qualités de base, selon la méthode de fabrication (n° 108 - dans des autoclaves, n° 158 - dans des réacteurs tubulaires) et trois qualités pour chaque marque. Le PVD-108 est l'un des meilleurs matériaux pour fabriquer un tuyau en plastique, il ne pourrit pas, ne se détériore pas et ne se corrode pas, et le PVD-158 peut produire les matériaux les plus minces. Pour la production de tuyaux LDPE, le polyéthylène des deux qualités peut être utilisé, à la différence que le LDPE 108 sera légèrement plus dur et plus résistant aux fluides agressifs, et le LDPE 158 sera plus lisse et avec moins d'inclusions volumétriques.

Technologie de production

Les tuyaux LDPE sont fabriqués par extrusion à partir de polyéthylène haute pression en le chauffant jusqu'au point de fusion de la matière première initiale - les granulés LDPE. Il y a plusieurs étapes avant d'obtenir le produit final :

- Fusion du polyéthylène granulaire jusqu'à obtention d'une masse homogène dans une extrudeuse et formation d'un tuyau du diamètre requis.

- Étalonnage sous vide ou étalonnage dans des cylindres creux sous pression avec refroidissement partiel de la pièce obtenue, qui est effectué pour maximiser la spécification du diamètre du futur tuyau.

- Refroidissement complet du tuyau pour normaliser sa température en passant par une série de cuves de refroidissement.

- Découpe en produits individuels prêts à l'emploi d'une longueur spécifique.

- Marquage et stockage dans les rayons produits finis. \

Tubes double couche LDPE - HDPE

Dans la fabrication de tuyaux en plastique, la technologie consistant à combiner deux couches de différents types de polyéthylène - LDPE et HDPE peut également être utilisée. Le tuyau LDPE-HDPE à double paroi a une couche extérieure ondulée de polyéthylène haute pression et une couche intérieure lisse de polymère basse pression. Cette combinaison peut fournir une synthèse de la résistance et de la flexibilité du produit, ce qui s'explique par les propriétés des deux polymères.Le tuyau ondulé à double paroi est utilisé pour protéger le câble électrique (téléphonique) lors des travaux d'installation dans le sol, le béton, etc. Il offre les avantages suivants :

- Poids relativement faible de la structure,

- Résistance aux charges de puissance externes,

- Excellente protection chimique contre divers réactifs,

- La possibilité de tirer facilement le câble le long de l'intérieur lisse du tuyau.

.

Classification du polyéthylène linéaire basse densité

Il existe plusieurs classifications de polyéthylène linéaire :

- Les LDL sont des copolymères d'éthylène avec des alpha-oléfines supérieures - hexène, butène, octène. Il conviendrait de préciser ici que les copolymères sont l'un des types de polymères dont la chaîne de molécules est constituée de 2 unités structurelles différentes ou plus. Ainsi, conformément à ce qui précède, il existe trois groupes de polyéthylène linéaire - l'hexène, le butène et l'octène. Ils varient en force. L'octène LDL est le plus durable, l'hexène est le moins durable et le butène LLDP est le moins résistant des trois. En termes de coût, ils sont également différents. Le plus cher est donc le plus durable - l'octène LDL, l'hexène coûte légèrement moins cher et le polyéthylène butène est le moins cher.

- Classification selon la méthode de traitement. Il existe trois types de LDL : le moulage par injection, les films étirables et une cuve linéaire en polyéthylène.

Moulage par injection LDL. Le polyéthylène linéaire moulé par injection se caractérise par un allongement élevé à la rupture et une excellente résistance à la traction. Son point de fusion élevé de 118 ° C le rendait approprié pour le remplissage d'aliments chauds. Le LPVD moulé par injection a une bonne élasticité à l'état fondu.

Film LDL. Dans presque tous les domaines de la production de films, le polyéthylène linéaire est utilisé - sous sa forme pure, ainsi que dans des mélanges avec du polyéthylène haute densité. L'utilisation du LDL permet de réduire l'épaisseur du film d'environ 20 à 40 % par rapport au polyéthylène traditionnel, ce qui conduit naturellement à des économies de matières premières.

LDL rotatif. Le rotomoulage est une méthode de traitement des polymères relativement nouvelle qui s'est développée rapidement au cours de la dernière décennie.

Cette méthode produit une large gamme de produits (citernes, barrages routiers, conteneurs pour liquides et produits, palettes en plastique, conception globale, etc.).

Actuellement, le LDL est utilisé dans de nombreux domaines de l'activité humaine et, en raison de ses excellentes caractéristiques, il promet de remplacer le LDPE habituel dans les 10 à 20 prochaines années.

Polyéthylène haute pression (PEBD)

Le polyéthylène haute pression (décodage LDPE ou LDPE - abréviations) est un polymère thermoplastique obtenu par polymérisation du composé hydrocarboné "éthylène" (éthène) sous l'action de températures élevées (jusqu'à 1800), de pression jusqu'à 3000 atmosphères et avec la participation de oxygène.

Le LDPE est un matériau léger, durable et élastique utilisé dans de nombreux domaines de l'activité humaine moderne. Il peut également être appelé polyéthylène basse densité (LDPE ou LDPE), car il présente des liaisons intramoléculaires relativement faibles et, par conséquent, une densité plus faible que les autres types de polymères.

En outre, l'abréviation LDPE est utilisée pour sa désignation - l'équivalent anglais de LDPE.

Le polyéthylène haute pression (LDPE) est produit sous forme de granulés de LDPE. Il a une densité de 900-930 kg/m3, un point de fusion de 100-115°C et une température de fragilité allant jusqu'à -120°C, ainsi qu'une faible absorption d'eau (environ 0,02% par mois) et une plasticité élevée. Ces caractéristiques physico-chimiques du LDPE en tant que substance expliquent les propriétés suivantes des objets et matériaux fabriqués à partir de celui-ci :

- Douceur et souplesse des produits en polyéthylène basse densité,

- La capacité de créer des surfaces particulièrement lisses et brillantes à partir de granulés LDPE,

- Résistance des objets en LDPE aux dommages mécaniques par rupture et choc, ainsi qu'aux déformations en traction et en compression,

- Haute résistance du LDPE (LDPE) lorsqu'il est exposé à de basses températures,

- L'humidité et l'étanchéité à l'air des produits LDPE,

- Résistance du LDPE à la lumière, en particulier au rayonnement solaire.

IMPORTANT! L'utilisation de polyéthylène haute pression (PEBD) est absolument sans danger pour l'homme et l'environnement, car il n'émet aucune substance toxique. C'est pourquoi le LDPE peut être utilisé même pour le contact avec les aliments et dans la fabrication de produits pour enfants.

La différence entre le LDPE et les autres polymères

Les polyéthylènes (LDPE, HDPE, etc.) sont des matériaux fabriqués à partir d'un monomère, mais peuvent être de densité différente selon les caractéristiques de fabrication.

Cet indicateur affecte fortement les propriétés du polyéthylène: une augmentation de la densité entraîne une augmentation de la rigidité, de la dureté, de la résistance des produits et de leur résistance chimique.

Mais en même temps, d'autres indicateurs chutent : résistance aux chocs, possibilité d'étirement à la rupture, perméabilité aux liquides et aux gaz. Ainsi, le LDPE présente des différences significatives par rapport aux autres polymères similaires :

- LDPE et HDPE Le polyéthylène haute pression est également appelé polyéthylène basse densité (LDPE ou LDPE) pour une raison. Par rapport à lui, les polymères durs tels que le HDPE (polyéthylène basse pression) sont plus susceptibles de se rompre sous l'impact d'un impact, plus susceptibles de se briser au froid et de se fissurer avec une charge croissante, bien qu'ils soient plus résistants aux rayonnements, aux alcalis et aux acides. Les granulés LDPE et les produits fabriqués à partir de ceux-ci tolèrent beaucoup mieux les rayons ultraviolets et ont également une plus belle surface brillante.

- PEBD et LDL. Un autre polymère - le LDL (polyéthylène linéaire), comme le HDPE, a une structure rigide, mais ses caractéristiques techniques se situent entre le LDPE et le HDPE. Il est plus résistant aux fluides chimiquement agressifs que le LDPE et a une meilleure résistance à la perforation et à la fissuration que le HDPE.

Types de polyéthylène LDPE

Un traitement supplémentaire du polyéthylène haute pression donne des matériaux qualitativement nouveaux qui diffèrent par leurs propriétés chimiques et physiques. En particulier, il existe des modifications du LDPE avec une adhérence améliorée aux peintures et autres matériaux (par exemple, au métal) et avec une inflammabilité réduite. À l'heure actuelle, le polyéthylène se distingue:

- PEBD expansé,

- PEBD cousu,

- les copolymères de polyéthylène basse densité (PEBD) avec d'autres monomères ou avec d'autres types de polyéthylène.

Portée du LDPE

Le polyéthylène haute pression (PEBD) occupe actuellement une position de leader dans les volumes de production mondiaux parmi de nombreux autres polymères. En raison d'un ensemble réussi de propriétés chimiques et physiques, les granulés de LDPE sont utilisés dans la fabrication de :

- Films LDPE, ouverts et sous forme de manchon LDPE pour sacs et sachets,

- Les plastiques LDPE par injection (tuyaux polymères, pièces techniques…),

- produits soufflés (bouteilles, canettes, etc.),

- matériaux d'isolation en mousse,

- matériaux isolants électriques (gaines de câbles, etc.),

- Colle thermofusible LDPE sous forme de poudre préparée par broyage de granulés LDPE.

INTÉRESSANT! Le LDPE a été le premier polymère à être utilisé comme matériau isolant dans l'industrie électrique pour l'isolation des câbles sous-marins et plus tard pour les radars.

Types de films BOPP

Souvent en vente, vous pouvez trouver 5 types de ces produits. Les films sont produits avec différents paramètres d'épaisseur (20-40 microns) et de largeur (10-1500 mm). Sa vente s'effectue généralement dans un délai prédéterminé.

- Le film transparent BOPP se compose de 3 couches : 2 d'entre elles sont thermosoudables et la couche centrale, en polypropylène, porte la charge principale. On le trouve souvent dans les emballages alimentaires en vrac, car il a une excellente transparence et est également complété par des composants antireflet. Le matériau n'accumule pas de charge statique et glisse parfaitement. De plus, il est officiellement approuvé pour les emballages alimentaires - de la crème glacée aux produits chauds.

- Le film BOPP en nacre se distingue du type précédent par la présence d'une couche OOP à structure microporeuse, qui donne au film une teinte « perle ». Il est utilisé là où une protection contre les rayons directs du soleil est nécessaire, et également, en raison de sa résistance aux basses températures, dans l'emballage des aliments surgelés. Comme le précédent, il est protégé de l'électricité statique, de l'éblouissement, glisse bien et est excellent pour l'impression.

- Film BOPP métallisé - la principale différence de ce matériau réside dans les propriétés de barrière accrues, fournies par la pulvérisation cathodique à partir d'aluminium. Ce revêtement sera en contact étroit avec la couche de couronne, en raison de l'adhérence initialement élevée, et tolérera parfaitement non seulement l'impression, mais également le thermoscellage, sans perdre ses propriétés réfléchissantes. Excellente protection contre les odeurs, adaptée au conditionnement de poisson et de viande.

- Le rétrécissement orienté biaxialement a une grande capacité à se rétracter à des températures relativement basses. En raison de cette caractéristique, il est souvent utilisé pour emballer des cigarettes, c'est pourquoi il est parfois appelé "tabac". Les propriétés sont les plus proches du premier type.

- Le film BOPP à usage général est la base de la fabrication de ruban adhésif, ainsi que de produits d'emballage, d'étiquettes, de rubans, etc. Contrairement aux types précédents, il ne peut pas être utilisé pour le thermoscellage, car il est fabriqué sans couches appropriées.

Il existe d'autres types, par exemple, les films BOPP avec laminage de polyéthylène (emballage de poids important ou emballage de produits à haute teneur en matière grasse), ou perforés.