Caractéristiques principales

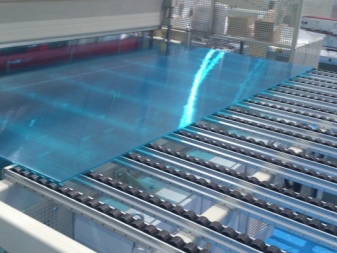

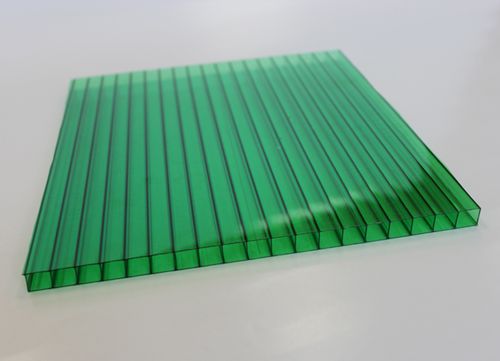

Au stade de la production, les molécules de polycarbonate pénètrent dans un dispositif spécial - une extrudeuse. De là, sous une pression accrue, ils sont extrudés dans une forme spéciale pour créer des panneaux en tôle. Ensuite, le matériau est découpé en couches et recouvert d'un film protecteur. La technologie de fabrication du polycarbonate cellulaire affecte directement les propriétés de performance du matériau. Au cours du traitement, il devient plus durable, résistant aux contraintes mécaniques et a une capacité portante exceptionnelle. Le polycarbonate cellulaire conforme à GOST R 56712-2015 présente les caractéristiques techniques et opérationnelles suivantes.

Force

La résistance aux chocs et autres dommages mécaniques du polycarbonate cellulaire est plusieurs fois supérieure à celle du verre. Ces propriétés permettent d'utiliser le matériau pour la pose de structures anti-vandalisme, il est quasiment impossible de les endommager.

Résistant à l'humidité et aux produits chimiques

Les plaques utilisées en finition sont souvent exposées à des facteurs externes défavorables qui aggravent leur structure. Le polycarbonate cellulaire résiste à la grande majorité des composés chimiques. Il n'a pas peur :

- acides minéraux à haute concentration;

- sels à réaction neutre ou acide;

- la plupart des agents oxydants et réducteurs ;

- composés alcooliques, à l'exception du méthanol.

Dans le même temps, il existe des matériaux avec lesquels il vaut mieux ne pas associer le polycarbonate alvéolaire :

- béton et ciment;

- agents de nettoyage agressifs;

- mastics à base de composés alcalins, d'ammoniac ou d'acide acétique;

- insecticides;

- alcool méthylique;

- solvants de type aromatiques et halogènes.

Transmission lumineuse

Le polycarbonate cellulaire transmet 80 à 88 % du spectre des couleurs visibles. C'est moins que celui du verre de silicate. Néanmoins, ce niveau est tout à fait suffisant pour utiliser le matériau pour la construction de serres et de serres.

Isolation thermique

Le polycarbonate cellulaire se caractérise par des propriétés d'isolation thermique exceptionnelles. Une conductivité thermique optimale est obtenue grâce à la présence de particules d'air dans la structure, ainsi qu'au degré élevé de résistance thermique du plastique lui-même.

Durée de vie

Les fabricants de carbonate cellulaire affirment que ce matériau conserve ses propriétés techniques et opérationnelles pendant 10 ans si toutes les exigences d'installation et d'entretien du matériau sont remplies. La surface extérieure de la feuille est traitée avec un revêtement spécial, qui garantit une haute protection contre les rayons UV. Sans un tel revêtement, la transparence du plastique peut diminuer de 10 à 15 % au cours des 6 premières années. Des dommages au revêtement peuvent raccourcir la durée de vie des panneaux et entraîner leur défaillance prématurée. Dans les endroits où le risque de déformation est élevé, il est préférable d'utiliser des panneaux d'une épaisseur supérieure à 16 mm. En outre, le polycarbonate alvéolaire a d'autres caractéristiques.

- Résistance au feu. La sécurité du matériau est assurée par sa résistance exceptionnelle aux températures élevées. Le plastique polycarbonate est classé dans la catégorie B1, conformément à la classification européenne, c'est un matériau auto-extinguible et difficilement inflammable. Près d'une flamme nue en polycarbonate, la structure du matériau est détruite, la fusion commence et des trous traversants apparaissent. Le matériau perd de sa surface et s'éloigne ainsi de la source d'incendie. La présence de ces trous provoque l'élimination des produits de combustion toxiques et de l'excès de chaleur de la pièce.

- Poids léger. Le polycarbonate cellulaire est 5 à 6 fois plus léger que le verre au silicate.La masse d'une feuille n'est pas de 0,7 à 2,8 kg, grâce à laquelle il est possible de construire des structures légères sans la construction d'un cadre massif.

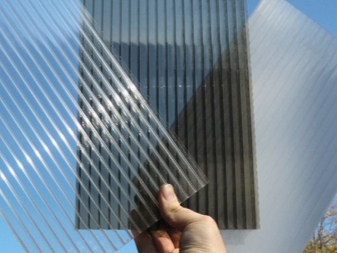

- La flexibilité. La grande plasticité du matériau le distingue avantageusement du verre. Cela vous permet de créer des structures arquées complexes à partir des panneaux.

- Capacité de chargement. Certaines variétés de ce type de matériau se caractérisent par une capacité portante élevée, suffisante pour supporter le poids d'un corps humain. C'est pourquoi, dans les zones à forte charge de neige, le polycarbonate alvéolaire est souvent utilisé pour l'installation de la toiture.

- Caractéristiques d'insonorisation. La structure cellulaire se traduit par une perméabilité acoustique réduite.

Polycarbonate profilé Borex : caractéristiques, couleurs, forme du profil

La feuille de polycarbonate profilée Borrex est disponible dans une épaisseur de 0,8 à 1,4 mm dans l'une des deux formes de profil :

- PMPL TM Borrex trapèze 70/13 : hauteur trapèze - 13 mm, pas - 70 mm ;

- PMPL TM Borrex wave 76/13 : hauteur de vague - 13 mm, pas - 76 mm.

Profil Borrex - trapèze 70x13

Profil Borrex - vague 76х13

Principales caractéristiques du polycarbonate Borex avec profilage :

- Largeur de feuille - 1050 mm;

- Longueur de la feuille - 2000 mm;

- Translucidité - jusqu'à 90 % ;

- Résistance à la traction - 72 MPa;

- Allongement à la rupture d'étirement - 65%;

- Résistance aux chocs Charpy entaillé - 91 kJ/m² ;

- Le point de ramollissement est de 145-150°C.

Les autres paramètres du matériau sont indiqués dans le tableau ci-dessous.

|

Épaisseur, |

Le minimum rayon de courbure, m |

Le poids 1m², Kg |

Le poids feuille, Kg |

| Polycarbonate monolithique profilé Borrex (trapèze 70/13) | |||

| 0,8 | 0,24 | 1 | 2,1 |

| 0,9 | 0,25 | 1,1 | 2,31 |

| 1 | 0,25 | 1,24 | 2,6 |

| 1,1 | 0,25 | 1,38 | 2,9 |

| 1,2 | 0,26 | 1,45 | 3,05 |

| 1,3 | 0,26 | 1,6 | 3,4 |

| 1,4 | 0,27 | 1,7 | 3,6 |

| Polycarbonate profilé Borrex (vague 76/13) | |||

| 0,8 | 0,24 | 1 | 2,1 |

| 0,9 | 0,25 | 1,1 | 2,31 |

| 1 | 0,25 | 1,24 | 2,6 |

| 1,1 | 0,25 | 1,38 | 2,9 |

| 1,2 | 0,26 | 1,45 | 3,05 |

| 1,3 | 0,26 | 1,6 | 3,4 |

| 1,4 | 0,27 | 1,7 | 3,6 |

Formule de base pour déterminer le rayon de courbure minimum pour le polycarbonate solide : R = 150h, où h est l'épaisseur de la tôle en millimètres. Par conséquent, pour une tôle de 0,8 mm selon la formule, ce rayon sera égal à seulement 120 mm ou 0,12 m. Mais pour les tôles minces, il vaut mieux augmenter cette valeur jusqu'à deux fois, sinon il y a un risque de fissuration de la matière .

De quel côté empiler les feuilles ?

Les vagues sur les deux profils Borex sont égales et symétriques, par conséquent, lors de l'installation, il est important de ne pas confondre l'intérieur avec l'extérieur. Le côté avec la couche de protection UV doit être tourné vers le ciel

Vous pouvez l'identifier par le logo du fabricant - il est collé sur le côté protégé des rayons ultraviolets.

Pour calculer la pente du toit, ainsi que pour sélectionner l'épaisseur du matériau, vous devez connaître la charge admissible pour 1 m² de feuille. Les valeurs de base en fonction de la distance entre les supports transversaux sont indiquées dans le tableau ci-dessous. Notez que la charge est calculée pour une pente minimale de 10 %.

| Charge (kg/m²) |

Distance maximale entre supports transversaux (mm) |

|||

| 0,8 mm | 1,0 mm | 1,2 mm | 1,5 mm | |

| 50 | 975 | 1050 | 1125 | 1225 |

| 75 | 850 | 925 | 975 | 1050 |

| 100 | 775 | 850 | 900 | 950 |

| 125 | 725 | 775 | 825 | 900 |

| 150 | 675 | 725 | 775 | 850 |

| 200 | 625 | 650 | 700 | 750 |

| 250 | 575 | 625 | 650 | 700 |

| 300 | 525 | 575 | 625 | 675 |

| 350 | 500 | 550 | 575 | 625 |

Noter

Les données du tableau sont approximatives et ne conviennent pas pour un calcul précis du toit. Pour les calculs de conception, vérifiez les valeurs auprès du fabricant ou utilisez SNiP et des matériaux de référence.

Les feuilles de polycarbonate Borex sont disponibles en 14 couleurs, dont des feuilles transparentes incolores et translucides dites « opales ». Contrairement au nid d'abeille et au polycarbonate monolithique, les couleurs profilées ne sont pas très saturées, en raison de leur épaisseur plus faible.

| Couleur | Image | Couleur | Image |

| Transparent incolore |

Opale | ||

| Bronze | Argent | ||

| Bronze mat |

Bleu | ||

| Bleu | Vert | ||

| Opale verte | ambre | ||

| Jaune | rouge | ||

| Orange | blanche |

Toutes les couleurs sont disponibles pour le profil trapézoïdal et ondulé. Même en excluant l'opale translucide, la transmission lumineuse des feuilles colorées est inférieure à celle des feuilles incolores, jusqu'à 75 % pour certaines teintes.

Inserts translucides en carton ondulé

Les Borrex profilés transparents et translucides avec des ondes trapézoïdales conviennent pour une installation avec le carton ondulé C20 et MP20. Mais en raison de la hauteur des vagues inférieure et du pas différent, les joints transversaux aux points de transition entre les feuilles de métal et de polycarbonate doivent être en outre scellés avec un ruban spécial.

Résistant à l'humidité

Ce matériau en feuille ne transmet ni n'absorbe l'humidité, ce qui le rend indispensable pour les travaux de couverture. La principale difficulté dans l'interaction du polycarbonate cellulaire avec l'eau est sa pénétration dans le panneau. L'enlever sans démonter les structures est presque impossible.

La présence à long terme d'humidité dans les rayons peut provoquer sa floraison et sa destruction progressive.

Afin d'exclure un tel développement d'événements, seules des fixations spéciales avec des éléments d'étanchéité doivent être utilisées dans le processus d'installation. Les bords en polycarbonate sont recouverts d'un ruban spécial. Le moyen le plus simple de nettoyer le nid d'abeilles est de le souffler avec de l'air comprimé à partir d'un cylindre ou d'un compresseur.

Pour protéger le chant de l'humidité, on utilise : 1. - un ruban adhésif spécial, 2. - un profilé spécial qui s'adapte sur le ruban collé.

Règles d'installation pour le polycarbonate monolithique

Il existe deux méthodes pour installer des feuilles de polymère solides :

- Pose humide le matériau principal est le mastic. La solution est appliquée sur toute la surface du cadre, une feuille est posée sur le dessus. Cela laisse un espace de 2 mm pour maintenir le microclimat. Le matériau est pressé fermement et l'excès de mastic est éliminé.

- Pose à sec est fabriqué en posant des feuilles monolithiques sur des joints en caoutchouc spéciaux, qui sont fixés à la structure principale. Ils sont souvent fixés sur des profilés avec des bandes d'étanchéité. Le résultat est un panneau solidement pressé qui est protégé de la saleté et de l'humidité.

Comment couper du polycarbonate solide ?

Il existe plusieurs outils pour travailler avec le produit :

- La découpe à la meuleuse doit se faire à l'aide d'un cercle pour métal portant le n° 125. La règle principale est considérée - mouvement sans pression.

- Même les constructeurs novices pourront découper les pièces nécessaires à l'aide d'un couteau de bureau. L'outil n'est utilisé que pour des tôles d'une épaisseur maximale de 8 mm.

- Parfois, le seul outil approprié est une scie sauteuse. Avec son aide, le polycarbonate figuré monolithique est découpé dans des feuilles de toute épaisseur. Il est utilisé dans la fabrication de bâtiments de jardin, par exemple, à l'aide d'une seule scie sauteuse, vous pouvez fabriquer une serre en polycarbonate monolithique.

- La découpe laser est récemment apparue parmi les outils. Les avantages sont une vitesse élevée, des bords lisses et un travail avec n'importe quelle épaisseur.

Comment choisir un matériau ?

Malgré le fait que le polycarbonate alvéolaire soit proposé dans une large gamme de supermarchés du bâtiment, le choix d'un modèle de haute qualité n'est néanmoins pas aussi facile qu'il n'y paraît à première vue.

Les spécifications des matériaux, les performances et la valeur marchande doivent être prises en compte. Une attention particulière doit être accordée aux paramètres suivants

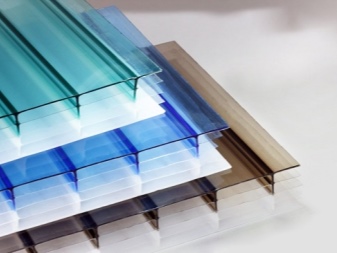

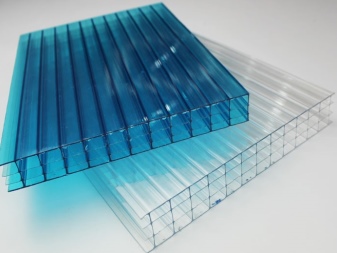

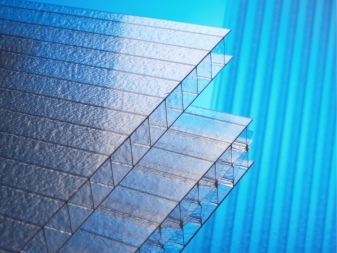

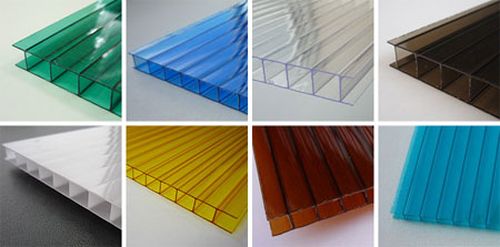

- Épaisseur. Plus il y a de couches dans la structure du matériau en polycarbonate, mieux il retiendra la chaleur et résistera aux contraintes mécaniques. En même temps, il se pliera pire.

- Dimensions de la feuille. Le moyen le moins cher sera d'acheter du polycarbonate d'une taille standard de 2,1 x 12 m.Cependant, le transport d'un tel matériau surdimensionné coûtera un montant impressionnant. Il est conseillé de s'arrêter à des panneaux de 2,1x6 m.

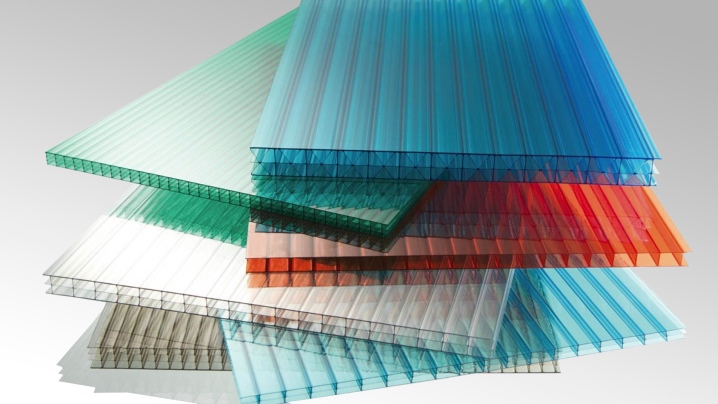

- Couleur. Le polycarbonate coloré est utilisé pour la construction de stores. Exceptionnellement transparent convient aux serres et aux serres. Les opaques sont utilisés pour la construction d'auvents.

- La présence d'une couche qui inhibe le rayonnement ultraviolet. Si les panneaux sont achetés pour la construction de serres, seul du polycarbonate avec un revêtement protecteur peut être utilisé, sinon il deviendra trouble pendant le fonctionnement.

- Le poids.Plus la masse du matériau est importante, plus un cadre durable et robuste sera nécessaire pour son installation.

- Capacité de chargement. Ce critère est pris en compte lorsque du plastique polycarbonate est nécessaire pour la construction d'un toit translucide.

Choisir par densité

Ce matériau moderne est produit sous forme de feuilles avec certaines dimensions et caractéristiques. Afin de choisir le bon polycarbonate pour différents modèles de serres, toute une liste de facteurs doit être prise en compte. Conformément aux statistiques actuelles, ainsi qu'aux nombreuses critiques de résidents d'été expérimentés, l'option la plus appropriée est le type cellulaire

Dans le même temps, l'attention se concentre sur le fait qu'un tel polycarbonate retient mieux la chaleur.

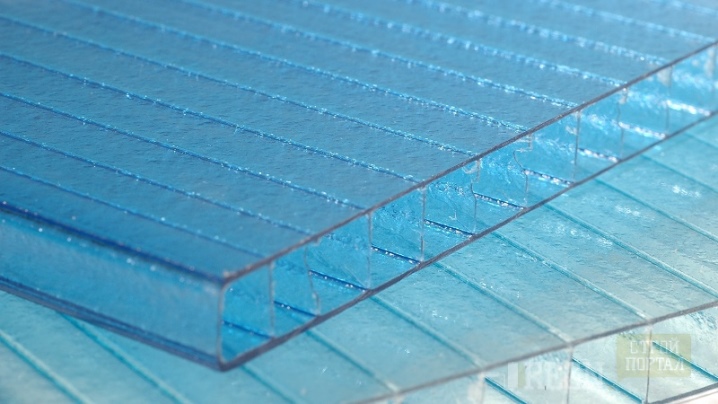

Un point tout aussi important est la rigidité des tôles, dont dépendra directement la résistance de l'ensemble de la structure à diverses influences. On parle notamment des vents, ainsi que des précipitations sous forme de neige en hiver. La sélection correcte de ses éléments contribuera à assurer une rigidité suffisante de l'ensemble de la structure. Si nous entendons une feuille de polycarbonate, l'accent doit être mis sur la structure des cellules (nid d'abeille), ainsi que sur la densité.

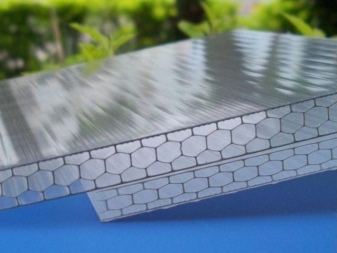

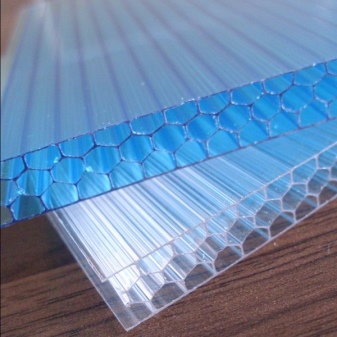

En analysant les propriétés clés de la feuille renforcée, il convient de noter qu'un indicateur tel que la densité n'est pas seulement déterminé par la configuration du nid d'abeilles. Un facteur tout aussi important est les caractéristiques des cloisons. A ce jour, les modèles sont réalisés avec des cellules sous forme de :

- carrés;

- rectangles;

- hexagones.

Ainsi, selon les jardiniers et les experts expérimentés, lors de la création de serres d'hiver, la résistance du matériau de base mérite une attention particulière. Dans de telles situations, il est préférable d'utiliser un PC de haute qualité doté de nids d'abeilles hexagonaux. Dans le même temps, il convient de noter que ces feuilles se caractérisent par le niveau de transmission lumineuse le plus bas. Cela signifie que si vous recouvrez la structure d'un polycarbonate similaire, vous ne devrez pas compter sur une bonne récolte sans un éclairage supplémentaire de haute qualité.

Le juste milieu sera des nids d'abeilles carrés. Un tel PC a une bonne transmission lumineuse sur un fond de résistance suffisante. Sur la base d'une telle combinaison de propriétés opérationnelles, cela peut être qualifié de meilleure option pour les structures de serre destinées à être utilisées dans le pays au printemps et en été.

Comme déjà noté, l'indice de densité du matériau décrit est étroitement lié à la structure des cellules. Une dépendance similaire peut être affichée comme suit :

- cloisons rectangulaires - 0,52-06 g / cu. cm;

- cellules carrées - jusqu'à 77 g / cu. cm;

- cellules en forme d'hexagone - 82 g / cu. cm (le plus élevé à ce jour).

Comment savoir si du matériel de qualité est proposé ou non

Lors de l'achat d'un produit sur le marché, demandez au vendeur un petit morceau du matériau sélectionné. Pressez-le d'une main. Si le matériau s'aplatit instantanément, sa qualité ne résiste pas à l'examen. Très probablement devant vous se trouvent des biens de consommation chinois, qui se sont habilement déguisés en un non-sens bien connu

Faites attention au prix. Le carbonate de haute qualité ne peut pas être bon marché, ou plutôt, il ne peut pas être beaucoup moins cher que le carbonate de marque vendu dans les magasins spécialisés, qui ont toujours un certificat pour le produit vendu.

Un carbonate trop dur est aussi une raison de penser, même si les vendeurs affichent souvent cette qualité. Après tout, vous pouvez facilement fabriquer un toit en dôme à partir de feuilles de ce matériau, alors qu'est-ce que la rigidité a à voir avec cela ? Si le matériau est trop dur, des matériaux recyclables ont été utilisés dans sa production. Cela signifie qu'en plus de la rigidité, un tel carbonate sera très fragile.

Le bon carbonate est flexible et très durable. Si la durée de vie du matériau sélectionné peut aller jusqu'à 10 ans, vous pouvez le presser avec les doigts d'une seule main avec un effort maximal, et même pas la première fois. Si les instructions indiquent une durée de vie allant jusqu'à 15 ans, vous ne serrerez jamais un tel matériau d'une seule main.En plus des nervures de raidissement longitudinales conventionnelles, un tel polycarbonate en nid d'abeille sera renforcé par des nervures diagonales, ce qui augmentera considérablement sa durée de vie.

Propriétés utiles de la lumière sur l'exemple du matériau Sotalight

- Le carbonate de Sotalight ne transmet pas de courant électrique, il peut donc être facilement utilisé là où une isolation électrique est requise.

- Possède une bonne résistance aux contraintes mécaniques, résiste aux chocs violents. Le polycarbonate Sotalight est 6 fois plus léger que le verre et plus de 100 fois plus résistant.

- Pratiquement aucune absorption d'humidité.

- Il conserve ses propriétés à une grande différence de température (-45 - + 120 ° C), ne se casse pas à basse température et aux endroits des virages, il n'y a pas de destruction de la surface carbonatée.

- La transmission lumineuse élevée (jusqu'à 80%) permet à ce matériau d'être utilisé pour le verre. Grâce à la réfraction des rayons du soleil, un éclairage confortable sera créé dans la pièce.

- Excellentes qualités d'insonorisation.

- Avoir une haute résistance à l'usure

- Bien conserver la chaleur

- Facile à installer et très flexible.

- Le revêtement UV permet au polycarbonate Sotalight de conserver ses caractéristiques pendant longtemps, quelles que soient les conditions météorologiques.

Sur la base de nombreuses critiques, nous pouvons affirmer en toute sécurité que le polycarbonate cellulaire Sotalight possède toutes les propriétés du carbonate cellulaire de haute qualité et, en même temps, vous permet d'économiser considérablement votre argent !

Caractéristiques du travail avec du matériel

Le polycarbonate peut être scié et coupé avec un couteau ordinaire, une scie sauteuse électrique. Les tôles monolithiques se prêtent bien à la découpe laser. Il est également possible de plier le matériau sans échauffement ni effort. Il suffit de lui donner la forme souhaitée à l'aide d'un étau et de pinces.

Lors de la coupe d'un matériau solide, il est important de le poser sur une surface plane et plane. Après la découpe, il est préférable de coller les bords avec du ruban alu pour fermer les extrémités

Les variétés cellulaires après la coupe ont également besoin d'une isolation des bords. Pour eux, des rubans adhésifs spéciaux résistants à l'humidité sont produits. Cela garantit l'étanchéité nécessaire, protège contre la pénétration de saleté et de poussière dans les cellules. Le polycarbonate transparent peut être peint pour améliorer encore ses propriétés protectrices. C'est juste que les feuilles sont contre-indiquées au contact de nombreux produits chimiques.

Propriétés de base

Selon les exigences de GOST établies pour le polycarbonate, ses produits doivent présenter certaines caractéristiques. Ils sont également possédés par une cloison de douche, une serre ou un toit translucide. Pour les variétés cellulaires et monolithiques, certains paramètres peuvent différer. Cela vaut la peine de les examiner plus en détail.

- Résistance chimique. Le polycarbonate n'a pas peur du contact avec les huiles minérales et les sels, il peut résister aux effets des solutions faiblement acides. Le matériau est détruit sous l'influence des amines, de l'ammoniac, des alcalis, de l'alcool éthylique et des aldéhydes. Lors de la sélection des adhésifs et des mastics, leur compatibilité avec le polycarbonate doit être prise en compte.

- Non toxique. Le matériel et les produits fabriqués à partir de celui-ci sont autorisés pour le stockage de certains types de produits alimentaires.

- Transmission lumineuse. Il est d'environ 86 % pour les plaques alvéolées totalement transparentes et de 95 % pour les plaques monolithiques. Les teintés peuvent avoir des taux à partir de 30%.

- Absorption de l'eau. Elle est minime, de 0,1 à 0,2%.

- Résistance aux chocs. Il est 8 fois plus élevé que celui de l'acrylique et le verre de quartz en polycarbonate est 200 à 250 fois plus élevé dans cet indicateur. Une fois détruit, il ne reste aucun fragment tranchant ou coupant, le matériau est sans blessure.

- Durée de vie. Les fabricants le garantissent jusqu'à 10 ans ; en pratique, le matériau peut conserver ses propriétés 3 à 4 fois plus longtemps. Ce type de plastique résistant aux intempéries s'adapte facilement à une grande variété de conditions de fonctionnement.

- Conductivité thermique. Pour un nid d'abeilles, le coefficient varie de 1,75 à 3,9, selon l'épaisseur du matériau. Dans un monolithique, il est compris entre 4,1 et 5,34. Ce matériau retient mieux la chaleur que le quartz ou le plexiglas conventionnel.

- Température de fusion.Il fait +153 degrés, le matériau est traité dans la plage de +280 à +310 degrés Celsius.

- Dureté et rigidité. Le matériau a une viscosité élevée par rapport à des charges de choc de plus de 20 kJ / m2, monolithique résiste même à un coup de balle direct.

- Stabilité de la forme, de la taille. Le polycarbonate les retient lorsque les températures passent de -100 à +135 degrés Celsius.

- La sécurité incendie. Ce type de plastique est l'un des plus inoffensifs. Le matériau ne s'enflamme pas pendant la combustion, mais fond, se transforme en une masse fibreuse, se désintègre rapidement, n'émet pas de composés chimiques dangereux dans l'atmosphère. Sa classe de sécurité incendie est B1, l'une des plus élevées.

Choisir un polymère de mauvaise qualité

Parfois, lors du choix d'un polymère, vous pouvez vous tromper lors de l'achat d'une finition pour votre jardin clos. Mais vous pouvez éviter cela, il vous suffit de tout savoir sur la fabrication du matériau polymère.

Le polycarbonate cellulaire pour serres est considéré comme le plus efficace pour une utilisation en intérieur.

Polycarbonate de mauvaise qualité

Si, lors de l'achat, vous rencontrez des feuilles où la marque ECO Economy sera indiquée dans les noms, sachez qu'un tel nom contient des informations selon lesquelles un polymère secondaire de qualité médiocre n'a pas été utilisé dans la fabrication de plastique. Ceci est pratiquement écrasé, son ajout affectera négativement la résistance du matériau, sa durée de vie et abaissera presque tous les paramètres techniques et opérationnels. La disponibilité de matériaux recyclables est un problème pour les fabricants chinois et nationaux. Il s'avère que moins la couche est chère, plus elle contiendra d'additifs.

L'un des paramètres auxquels vous ferez attention lors de l'évaluation de la qualité des couches de polycarbonate est son facteur de poids.

En Russie, il n'y a pas de norme spécifique pour les normes de couleur et de poids, donc tout le matériel s'avère différent. Même si vous achetez, par exemple, des couches de même épaisseur, leur résistance différera considérablement d'un fabricant à l'autre. Par conséquent, il n'y a qu'une seule issue - ne pas acheter de couches plus fines que 4 mm et se laisser guider par une norme approximative : une feuille de 6 mètres doit peser environ 10 kg.

Lors du choix du plastique, les vendeurs vous proposeront certainement des feuilles de polycarbonate pour une serre avec protection UV. Il faut savoir que certaines couches ne sont pas destinées à un usage externe, le soleil est pour elles l'ennemi numéro un. Les coutures avec protection peuvent être traitées par vernissage - en étalant la couche sur la surface avec une couche protectrice spéciale. Par conséquent, lors du choix des couches, recherchez une marque de protection UV sur celles-ci, votre matériau dans ce cas sera enduit d'un stabilisant spécial, il donne une transparence accrue et affecte la densité du polymère. Vous ne verrez pas de film protecteur de haute qualité sur un polymère bon marché.

Assurez-vous de choisir le matériau du revêtement en fonction de l'épaisseur, car le plastique d'épaisseur différente sera conçu pour différentes fonctionnalités.

Quelle épaisseur de polycarbonate est nécessaire pour une serre, vous feriez mieux de regarder une vidéo sur Internet, où, lors de la construction d'une serre, les experts conseilleront toujours l'épaisseur du polymère.

Si vous choisissez un polymère comme revêtement pour un complexe de serre, achetez une taille de 4 à 6 mm.

De telles couches ont une résistance accrue, votre serre ne s'effondrera pas sous la neige.

Extérieurement, à la surface de la formation, il ne devrait pas y avoir d'inclusions latérales, de turbidité. La transparence des coutures est le principal signe d'une bonne qualité.

Comment choisir la bonne épaisseur et la bonne densité de polycarbonate pour les serres

Lors du choix du matériel pour les serres, il est préférable d'utiliser les directives suivantes:

- Certificat. Si vous souhaitez construire une serre qui vous servira longtemps, demandez au vendeur un certificat pour la marchandise. C'est là que seront précisés tous les paramètres importants : charge de neige, vent, épaisseur et densité du matériau.

- Apparence. Même visuellement, vous pouvez déterminer la substitution de matériau. S'il n'y a pas de marquage d'usine sur le matériel d'expédition - ruban adhésif, le produit est un faux.

- Prix.Bien sûr, si vous envisagez d'économiser sur le coût du polymère, vous n'achèterez pas de bonne qualité "à bon marché". Le polycarbonate de 4 mm d'épaisseur avec une densité de 0,7 coûte environ 850 roubles pour 6 m au détail.

Afin de ne pas vous y tromper, assurez-vous de vérifier quelle marque de polycarbonate vous achetez. Pour choisir, vous pouvez vous rendre sur le site du fabricant de polymères, parcourir des catalogues avec des photos, trouver des descriptifs avec des caractéristiques techniques.

Résistance mécanique du polycarbonate alvéolaire

Les panneaux, grâce à leur structure en nid d'abeille, sont capables de résister à des charges importantes. Dans le même temps, la surface de la feuille est sujette à l'abrasion lors d'un contact prolongé avec des particules fines telles que le sable. Des rayures peuvent se produire si des matériaux rugueux d'une dureté suffisante sont en contact.

Les indicateurs de la résistance mécanique du polycarbonate dépendent en grande partie de la marque et de la structure du matériau.

Lors des tests, les panneaux ont montré les résultats suivants :

| Unités | Prime | Classe économique | |

|---|---|---|---|

| Résistance à la traction | MPa | 60 | 62 |

| Déformation relative lors de l'atteinte de la résistance ultime | % | 6 | 80 |

| Seuil de rentabilité | MPa | 70 | — |

| Déformation relative à l'atteinte de la limite d'élasticité | % | 100 | — |

| Viscosité à l'impact | kJ/mm | 65 | 40 |

| Déformation élastique | kJ/mm2 | 35 | — |

| Valeurs de dureté Brinell | MPa | 110 | — |

Le test du polycarbonate cellulaire pour les indicateurs de résistance est effectué conformément à la norme ISO 9001 : 9002. Le fabricant garantit la conservation des caractéristiques de fonctionnement pendant au moins cinq ans, à condition que les tôles soient correctement installées et que des fixations spéciales soient utilisées.

Quel est le meilleur polycarbonate monolithique ou plexiglas ?

Pour déterminer lequel de ces matériaux utiliser, il est nécessaire de comprendre le but et l'échelle de la future construction. Les produits diffèrent entre eux par les indicateurs suivants:

- Le plexiglas a une résistance 200 fois inférieure à celle du polycarbonate monolithique en feuille.

- Afin de donner au plexiglas le rayon d'inclinaison ou de courbure requis, il doit être chauffé à des températures élevées. La flexibilité du polycarbonate permet de plier le produit sans déformation ni rupture.

- Le plexiglas ne jaunit pas en cas d'exposition aux rayons ultraviolets. Le polycarbonate nécessite un traitement spécial, sinon sa surface prendra un aspect endommagé.

- Les monolithes ont trois fois moins de poids que le plexiglas.

- La transmission lumineuse du plexiglas atteint 98%. Le polycarbonate a ce chiffre de 83%.

- Le polycarbonate monolithique est capable de résister à une course au décollage de -50 à + 120 ° C. Le plexiglas convient dans le mode de -40 à + 80C.

- Lorsqu'il est enflammé, le verre organique est hautement inflammable et la combustion dure longtemps. Le polycarbonate monolithique ne peut pas être incendié, il a des critères de sécurité incendie élevés.

- Le polissage du plexiglas est un processus facile qui donne un aspect agréable. Le polycarbonate est difficile à polir et diffère par sa finition apparente.

- Le prix du plexiglas est inférieur à celui du polycarbonate monolithique, en raison d'un certain nombre d'avantages de ce dernier.

Les matériaux ont des domaines d'application différents. Le plexiglas est utilisé dans la fabrication d'enseignes et de stores publicitaires, de fenêtres de piscine, de lentilles de contact et de lunettes d'avion - pour ces produits, la transmission de la lumière et la résistance aux rayures sont des critères importants. Pour cette raison, il est difficile d'affirmer que le polycarbonate monolithique est de qualité supérieure.