Polyuréthanes russes et étrangers pour moules

Il existe de nombreuses marques de polyuréthanes sur le marché international : adiprènes, poremolds, vulkollans, vulcoprenes. Parmi les marques russes, on peut noter NIC-PU 5, SKU-PFL-100. Ils sont obtenus à partir de polyesters nationaux et ne sont pas pires, et dans certains paramètres sont bien meilleurs que leurs homologues importés.

Les grades de polyuréthane diffèrent les uns des autres par la composition chimique, la construction de la chaîne polymère, le nombre de groupes uréthane et le poids moléculaire d'un matériau particulier.

Le complexe des différences détermine les propriétés d'un polymère particulier. Les propriétés de ces matériaux peuvent être contrôlées par une sélection rigoureuse des matériaux de départ. Dans ce cas, il est possible d'obtenir des chaînes polymères à la fois réticulées et ramifiées, pour contrôler le nombre de réticulations, la flexibilité des molécules de polymère et les liaisons intermoléculaires.

Les élastomères de polyuréthane sont fabriqués par de nombreuses méthodes. Le plus courant est le prépolymère, composé des étapes :

- Les diisocyanates sont mis à réagir avec le diol. Un prépolymère de bas poids moléculaire est obtenu sous la forme d'un liquide ou d'un solide à bas point de fusion. Ce produit est très réactif.

- Le prépolymère est mélangé avec de la diamine ou du glycol. Une réaction de polymérisation commence, durant de quelques heures à plusieurs jours. La vitesse de durcissement peut être contrôlée par des catalyseurs tels que l'étain, le platine, le cuivre.

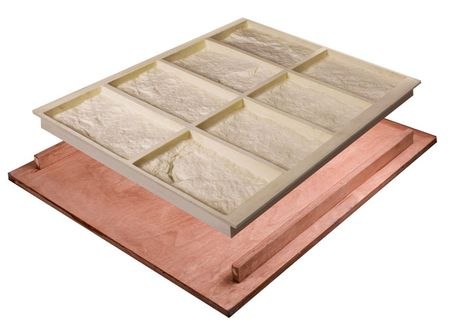

Faire une matrice de vos propres mains

Pour fabriquer des moules en polyuréthane de vos propres mains, vous avez besoin d'une pierre artificielle ou d'échantillons de matériau naturel et d'un polyuréthane coulé à deux composants. Pour la fabrication du cadre, il est nécessaire de préparer un morceau de MDF ou d'aggloméré régulier selon la taille de la forme et des morceaux de planches pour les parois latérales.

Des spécimens de pierre copiés sont fixés à la surface de la dalle avec du silicone sanitaire. La distance entre eux et des échantillons aux parois latérales ne doit pas être inférieure à un centimètre. Ensuite, le coffrage des planches est monté. Les joints du cadre sont scellés avec du silicone. Les échantillons et les coffrages sont traités avec un agent de démoulage.

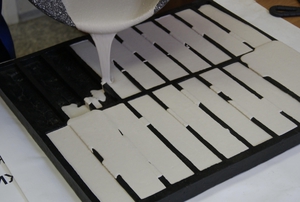

Le polyuréthane est préparé comme suit: les composants sont mesurés dans des récipients séparés selon les instructions et mélangés sans mousse jusqu'à consistance lisse avec une perceuse à basse vitesse avec une buse. La solution finie est versée sur les échantillons à 1 - 3 cm au-dessus du niveau des pierres.Après avoir déposé pendant 24 heures, le coffrage est démonté, les échantillons sont retirés du moule, il est laissé à décanter pendant le temps nécessaire à la technologie traiter.

Comment faire un moule en polyuréthane. Instructions

Tout d'abord, la matrice doit être séchée, car de l'humidité peut rester dessus (ce qui ne se ressent en aucun cas) et c'est à cause de cette humidité que j'ai eu un tas de bulles au dos du moule. Je prends un sèche-cheveux de construction et le sèche pendant 3 à 5 minutes. Mais vous devez sécher pour que la pierre ne chauffe pas trop, car le silicone sur lequel il est collé peut être chauffé. Après séchage, après environ 5 minutes, lorsque la pierre a atteint la température ambiante, un agent de démoulage peut être appliqué. Je le fais en 2 couches à quelques minutes d'intervalle. Je prends du VS-M et à une distance de 20-30 cm, je le pulvérise dans toutes les zones de la matrice, sous différents angles. Une canette me suffit pour 2 formes, d'une superficie de ~ 0,2 m². mètres. Ensuite, vous devez diluer le composé, mais nous déterminons d'abord sa quantité.

Comment savoir combien de polyuréthane est nécessaire ?

Prenez une matrice prête à l'emploi avec des barres boulonnées (de préférence avant le traitement avec un agent de démoulage) et versez-y quelque chose qui s'écoule librement. J'ai vu sur YouTube comment un gars s'endort du blé et détermine ainsi le volume du composé.Je recommanderais d'utiliser quelque chose de plus petit, comme du riz, du sarrasin ou du millet. Et il y dit aussi que le bas du formulaire doit avoir une épaisseur de 1 à 1,5 cm - je pense que c'est superflu. Seulement 5 mm suffisent pour obtenir un produit normal, et pour mes formes je fais généralement 3 mm - et c'est largement suffisant.

Ainsi, on trouve la pierre la plus haute de la matrice, on mesure son épaisseur maximale (hauteur), on ajoute 5 mm et on fait une marque sur le côté d'une des barres. Ensuite, nous nous endormons du mil exactement à cette marque et le nivelons. Ensuite, nous versons le tout dans une sorte de récipient et mesurons le volume, à savoir le volume, pas le poids, car, par exemple, le sarrasin et le mil auront des poids différents. Pour compter, vous pouvez utiliser des tasses à mesurer ou des bocaux en verre de 0,5 litre. Disons que vous obtenez 2,5 litres - ce sera le volume du composé. J'ai une forme de 0,2 mètre carré avec une pierre d'environ 1 cm d'épaisseur, à peine 2,5 kilogrammes. N'oubliez pas qu'il s'agit d'un calcul approximatif et qu'il vaut mieux jouer la prudence en ajoutant 300-500 grammes de polyuréthane.

Commençons à remplir

Au début, lentement (pour qu'il n'y ait pas de bulles d'air), remuez les deux composants avec un bâton pendant 2-3 minutes. Ensuite, nous prenons un seau propre, mesurons le composant A et versons la quantité requise. Selon la marque de polyuréthane, le nombre de deux composants peut être différent, certains font 2 à 1, d'autres 1 à 1. J'utilise Silagerm 5045, il se dilue 2 à 1. Je prends 2 parts de composant A - 1666 grammes et 1 partie du composant B - 833 grammes, pour un total de 2500 grammes ou 2,5 kg.

Ensuite, j'ajoute le composant B et commence à mélanger jusqu'à consistance lisse pendant 2-3 minutes. Vous pouvez pétrir avec un bâton ou une perceuse avec une buse à basse vitesse. Bien mélanger le polyuréthane en passant soigneusement le long du fond et des murs.

La matrice doit être de niveau et après cela, vous pouvez remplir notre mélange. Il est préférable de le remplir en un point au centre, en un mince filet. Si la température du composé et de la pièce est de 20-25 degrés, le composé se répandra tout seul, si moins, alors vous pouvez l'aider avec une spatule, comme je le fais. Si le polyuréthane ne s'écoule pas bien, il fait très probablement froid. Les composants peuvent être préchauffés, mais seulement individuellement. Dans un état mixte, c'est absolument impossible à faire, car une température élevée affecte le taux de durcissement.

Une fois que le mélange s'est stabilisé sur la matrice, et c'est après environ 1-2 minutes, nous prenons le sèche-cheveux, l'allumons au maximum et à une distance de 2-3 cm du composé rempli, nous passons toute la surface de ci-dessus - de cette façon, nous expulserons l'air autant que possible. Le polyuréthane liquide du sèche-cheveux "flottera" et l'air s'échappera.

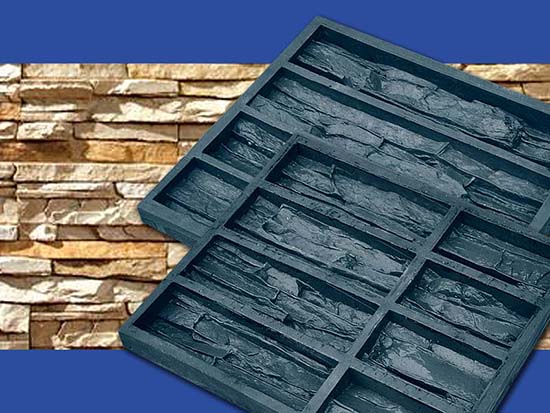

Moules en polyuréthane de "Zicam Stone"

Dalles imitant les moellons, imitation de marbre, calcaire, grès, compositions d'ardoise, briques décoratives et placage de pierre - tout cela est possible avec les technologies Zikam Stone. Les moules en polyuréthane fabriqués par les spécialistes de cette entreprise sont idéaux pour la production de pierre artificielle à base de ciment. Le plâtre peut être utilisé pour réaliser des moulures originales en stuc, des mosaïques, des moulures et des bas-reliefs.

Pour ceux qui souhaitent s'essayer à la production de pierre artificielle, "Zikam Stone" propose des matériaux pour matrices maison à partir de polyuréthane. Des kits de classe "Economy" sont disponibles, contenant, en plus des matrices de coulée de base en polyuréthane, un guide détaillé du processus technologique, des additifs modificateurs et des pigments pour le gypse. L'ensemble complet de la classe "Standard", en plus des matériaux répertoriés, contient également un échantillon pour la peinture et un équipement technologique supplémentaire. Le forfait "Premium" comprend en plus un aérographe professionnel et des palettes pour matrices.

Des moules en polyuréthane de haute qualité "Zikam", même dans un petit atelier privé, permettent d'établir la production de pierre artificielle. Avec une qualité de produit appropriée et des prix raisonnables, une telle entreprise peut rivaliser même avec la production en usine.

Avantages des moules en polyuréthane

Les principaux avantages des modèles en polyuréthane sont :

- bonne plasticité et précision;

- résistance accrue à l'abrasion;

- la vue la plus approximative des surfaces correspondantes ;

- l'utilisation de matériaux qui traduisent le relief d'une surface naturelle ;

- la surface intérieure du moule permet d'obtenir une palette de couleurs variée du produit, ainsi que de créer des effets de spray et de superposition de couleurs ;

- en raison de la géométrie bien définie et du faible poids, la pierre décorative résultante permet une mise en œuvre précise de la conception de la pièce et une installation sans problème;

- les éléments finis ne nécessitent aucun décor supplémentaire.

Grâce à de tels cadres, il est possible de créer des pierres à partir de presque tous les matériaux de construction.

Collage des maîtres modèles

Le processus de collage commence par

agencements de modèles sur la surface de travail de la matrice. A l'intérieur des côtés du modèle

d'abord déplier, aligner et seulement après l'avoir atteint

la mise en page correcte commence le processus de collage.

Fixation forte des modèles sur l'ouvrage

la surface est nécessaire pour que lors du remplissage du moule avec du polyuréthane,

silicone ou même plâtre, les modèles ne pouvaient pas bouger. Le deuxième point est

la nécessité de combler tous les écarts entre la matrice et les modèles afin que la coulée du moule

s'est avéré être de haute qualité et n'a pas nécessité de raffinement supplémentaire.

Le collage s'effectue à l'aide

le même mastic silicone est appliqué au dos du maître modèle,

et après séchage, l'excédent est enlevé avec un scalpel ou un couteau à peindre.

Matériel pour formulaires

Pour la fabrication de moules de haute qualité capables de transmettre avec précision la texture d'un matériau naturel, des caoutchoucs de polyuréthane ont récemment été utilisés. Ce matériau unique se distingue par sa résistance à l'usure, son élasticité, sa résistance à la corrosion et résiste à des contraintes mécaniques importantes.

Les moules en polyuréthane sont fabriqués par polymérisation à froid. Des composés de polyuréthane à deux composants sont utilisés comme matières premières pour les moules. Malgré l'apparente simplicité du processus technologique, une expérience considérable est requise pour la fabrication des matrices, car la qualité du produit fini dépend de la forme.

Le coût de la forme finie est plusieurs fois supérieur au coût des matières premières pour la fabrication de la matrice. Un moule de fabrication excellente est capable de copier même l'empreinte d'un cheveu humain sur un moulage avec une précision incroyable.

Technologie de production de moules en polyuréthane bricolage

Nous achetons des emballages en pierre artificielle idéals pour votre intérieur. Habituellement, les emballages sont conçus pour 1 mètre carré. Sur le bord de la planche de meuble en aggloméré, vous devez étaler un demi-carré de pierre.

Important: nous laissons des espaces entre les pierres, d'environ 1 à 1,5 cm.Ensuite, à l'aide de silicone, vous devez coller les carreaux de pierre sur la feuille d'aggloméré

Ensuite, en utilisant du silicone, vous devez coller les carreaux de pierre sur la feuille d'aggloméré.

Utilisez une garniture de dalle pour faire un support à 2 cm au-dessus du bord de la pierre. De plus, à l'aide de silicone sanitaire, isolez tous les joints, cela est nécessaire pour éviter les fuites de polyuréthane liquide. Pour obtenir la forme la plus uniforme, nivelez la surface avec le coffrage installé dessus. Pour un travail plus pratique, vous pouvez mettre le coffrage sur la table.

Ce n'est qu'après durcissement du silicone que le support et la pierre peuvent être recouverts d'un séparateur. Nous donnons au séparateur le temps de cristalliser et commençons à travailler avec du polyuréthane moulé par injection.

Ensuite, nous passons à la fabrication du moule. Pour ce faire, il est nécessaire de connecter deux morceaux de polyuréthane liquide. Une partie est orange et liquide, et l'autre est incolore et plus épaisse. Nous mesurons la même quantité de liquide avec une balance et utilisons un mélangeur pour les mélanger soigneusement jusqu'à consistance lisse. Ensuite, versez-le dans le coffrage.

Important : assurez-vous que le liquide des bidons est mélangé dans des proportions égales.Verser la forme à ras bord et laisser durcir pendant environ 24 heures.

Idéal pour travailler avec des polymères au-dessus de la température ambiante zéro. Le polyuréthane n'a pas d'odeur particulière, mais il n'est toujours pas recommandé de le travailler à l'intérieur

Verser la forme à ras bord et laisser durcir pendant environ 24 heures. Idéal pour travailler avec des polymères au-dessus de la température ambiante zéro. Le polyuréthane n'a pas d'odeur particulière, mais il n'est toujours pas recommandé de le travailler à l'intérieur.

Après environ 24 heures à partir d'une masse gélatineuse, le polyuréthane se transformera en une forme stable pour la coulée de pierre artificielle.

Ensuite, vous devez démonter le coffrage lui-même, à l'aide d'un couteau de bureau, nous coupons les endroits de forte adhérence du silicone et du polyuréthane. Après avoir retiré le coffrage, détachez le moule de la table. Laisser sécher le moule, la surface qui n'a pas été en contact avec l'air peut être légèrement humide. Essuyez le moule et laissez reposer quelques heures jusqu'à ce que la surface soit complètement sèche. Ensuite, vous pouvez commencer à couler la pierre.

Types de polyuréthane liquide pour la fabrication de moules

Types de polyuréthane :

- coulée réfrigérée;

- coulée à chaud.

Le polyuréthane coulé à froid est le plus populaire car il ne nécessite pas de compétences particulières et d'équipement non budgétaire. Toutes les manipulations avec un tel polyuréthane peuvent être effectuées au sein d'une petite production ou à domicile.

Le polyuréthane moulé à chaud est couramment utilisé pour fabriquer des produits finis prêts à l'emploi. Il est également largement utilisé pour le traitement des surfaces et des joints. Contrairement au polyuréthane coulé à froid, un équipement spécial est nécessaire pour travailler avec son analogue.

Les principaux analogues du polyuréthane moulé par injection liquide sont le silicone et le formoplast.

Étapes de fabrication

- Création du projet de la future matrice. Il est nécessaire de recréer avec précision l'emplacement des sections;

- Crée une structure de coulée avec des murs autour du modèle. Le contreplaqué est parfait à ces fins ;

- Mélanger le matériau de moulage selon les instructions du fabricant ;

- Matériel de coulée. Le matériau est soigneusement versé dans le coin du moule pour permettre à la solution de s'écouler à travers le prototype afin de réduire les cloques.

Finition mécanique des polyuréthanes

À finition mécanique des polyuréthanes fait référence à:

- tournant. Les couteaux conçus pour le polyuréthane doivent avoir des barrières soigneusement affûtées et tranchantes. Lors du tournage de grandes pièces, la profondeur de la fraise doit être de 2 à 3 mm à l'avance et de 0,8 à 1 mm par tour. Il est nécessaire d'assurer le plus grand écart possible entre le polyuréthane et l'outil, les copeaux doivent se détacher comme un fil continu.

- affûtage. Utilisez une avance lente pour rendre la surface de ponçage plus lisse. La grande épaisseur de la couche enlevée peut conduire à la fonte de la surface de la pièce. La vitesse de rotation de la meule doit être de 2255-3255 tr/min. Parfois, le ponçage nécessite un liquide de refroidissement, l'eau fera très bien l'affaire. Un collecteur de pompe à poussière doit être présent sur le lieu de travail.

- forage. L'utilisation de forets hélicoïdaux à vitesse lente sera la meilleure solution. Utiliser un support dur pour éviter de déchirer le polyuréthane à la sortie du foret. Avance d'environ 0,5 mm par tour.

Faire une matrice

Si quelqu'un ne sait pas ce qu'est une matrice, c'est toute la "construction" dans laquelle du silicone ou du polyuréthane est coulé. Pour la matrice, vous avez besoin d'un morceau d'aggloméré laminé et de barres d'environ 2 cm sur 2. J'ai trouvé l'aggloméré dans la poubelle, quelqu'un dira "fu", mais je ne suis pas stupide, je suis arrivé en voiture et je l'ai chargé dans le coffre et c'est tout, et c'est gratuit. A la place des barres, j'ai utilisé des pièces de l'armoire (elles ont aussi été éparpillées à la poubelle), elles sont vernies et sont idéales pour faire des moules : le silicone s'en séparera mieux.

J'ai pris comme base une forme achetée en polyuréthane prête à l'emploi, mais j'ai décidé de rendre les côtés plus épais, car le silicone a plusieurs fois moins de résistance que le polyuréthane et il peut se casser en se pliant.

Moule en polyuréthane

Comme vous pouvez le voir, j'ai ajouté environ 1 cm de chaque côté.

Écart 1 cm

Je veux que vous fassiez attention à la façon de rejoindre les "bars". Vous devez essayer de vous assurer qu'il n'y a pas d'espace entre eux et l'aggloméré

Si vous ne pouvez pas le faire en raison du manque de bons matériaux, la connexion peut être enduite de silicone ordinaire lors du vissage des barres sur l'aggloméré, sinon le composé s'écoulera.

Joint sans lacunes

Pour la fabrication nous avons besoin de :

- Composé de silicone;

- Catalyseur (inclus avec le composé);

- Lubrification.

Ensemble de créateurs de formulaires =)

J'ai utilisé l'agent de démoulage de cire VS-M. Au lieu de cela, vous pouvez utiliser de la vaseline ordinaire. Avant de l'utiliser, vous devez la réchauffer un peu et l'étaler avec un pinceau selon les maîtres modèles, mais nous en reparlerons plus tard.

Il y a donc un coffrage sur lequel vous devez coller les maîtres-modèles.

Coffrage

La prochaine étape consiste à coller les carreaux sur l'aggloméré, mais je veux d'abord vous expliquer comment préparer ces mêmes carreaux.

Préparation des maîtres modèles

Avant de fabriquer un moule, vous devez réfléchir à la superficie que vous voulez qu'il fasse et compter le nombre de carreaux. Dans mon cas, le formulaire a une superficie de 0,25 mètre carré. mètres dans lesquels il y a 24 tuiles. Les carreaux pour la forme doivent être sélectionnés de la plus haute qualité: sans «coquilles» ni boutons.

Des bosses sur le maître modèle

La qualité de la forme dépendra des modèles maîtres utilisés et de la manière dont ils sont fixés. Il est impératif de le réparer, sinon, lors du versement avec un composé, ils peuvent se déplacer, comme cela s'est produit avec nous la première fois.

Comme vous pouvez le voir, certains côtés sont épais tandis que d'autres sont fins. C'est parce que les tuiles n'étaient pas collées à la matrice.

Je vous conseille aussi de regarder l'envers des tuiles, tk. il peut être légèrement courbé.

Face arrière incurvée de la pierre décorative

Si vous négligez cela et le versez tel quel, alors le composé s'écoulera dans ces fentes et vous serez alors torturé pour retirer la forme finie de la matrice, puis vous devrez encore couper les côtés, et c'est un travail supplémentaire.

Collage des maîtres modèles

Afin de coller uniformément les maîtres modèles et de rendre tous les côtés identiques, j'ai décidé de faire les marquages directement sur l'aggloméré.

Balisage

Vous devez maintenant coller les carreaux sur l'aggloméré. Pour cela, nous prenons un mastic silicone ordinaire (le moins cher) et l'appliquons sur les bords des carreaux, comme indiqué sur la photo.

Étaler du mastic silicone

Nous le collons.

Collage de carreaux

Comme vous pouvez le voir, le silicone a rampé sur les côtés, il faut le retirer. Je l'ai gratté avec un tournevis ordinaire. Il s'est avéré comme ceci.

Nous faisons de même avec le reste des carreaux.

Notre matrice est prête !

Maintenant, vous devez laisser le temps au silicone de sécher. Ensuite, nous prenons le lubrifiant et l'appliquons sur la surface en 2 couches avec un intervalle de 1-2 minutes. Une lubrification est nécessaire pour que le moule puisse être facilement retiré après séchage.

On attend que la graisse sèche un peu. Ensuite, nous définissons notre matrice par niveau.

Faire un moule en polyuréthane

Il est préférable d'arrêter le choix sur ce matériau particulier, car le plastique disparaît automatiquement en raison du besoin d'équipement d'usine. Les modèles en bois seront trop rugueux et peu fiables. C'est pourquoi il est préférable de choisir le polyuréthane pour les conditions domestiques. Les pierres de ciment seront idéalement obtenues avec ce matériau.

Il est préférable d'arrêter le choix sur ce matériau particulier, car le plastique disparaît automatiquement en raison du besoin d'équipement d'usine. Les modèles en bois seront trop rugueux et peu fiables. C'est pourquoi il est préférable de choisir le polyuréthane pour les conditions domestiques. Les pierres de ciment seront idéalement obtenues avec ce matériau.

Vous pouvez également utiliser un moule en silicone, mais avec celui-ci, vous devez également acheter une machine à vide, ce qui augmentera le coût du travail. Le processus de fabrication se résume à s'assurer que le mélange est maintenu dans la position requise jusqu'à ce qu'il durcisse. Il est à noter que les instructions qui seront fournies peuvent également être utilisées pour le silicone. Les seules différences seront que les bulles d'air devront être éliminées du silicone.

Vous pouvez également utiliser un moule en silicone, mais avec celui-ci, vous devez également acheter une machine à vide, ce qui augmentera le coût du travail. Le processus de fabrication se résume à s'assurer que le mélange est maintenu dans la position requise jusqu'à ce qu'il durcisse. Il est à noter que les instructions qui seront fournies peuvent également être utilisées pour le silicone. Les seules différences seront que les bulles d'air devront être éliminées du silicone.

Pour fabriquer un moule, vous devez acheter les matériaux suivants :

- Polyuréthane.

- Silicone étanche utilisé pour la plomberie.

- Un échantillon d'une pierre artificielle qui a la texture requise.

- Dalle pour meuble en MDF.

- Délimiteur.

- Mélangeur domestique ou de construction.

- Vis autotaraudeuses.

- Balance.

- Couteau à mastic.

- Seau en plastique.

Faire un moule pour une pierre :

- Tous les travaux doivent être effectués exclusivement sur un terrain plat ou sur une table. Plusieurs échantillons de pierres y sont disposés, tandis qu'un écart de 1 cm doit être laissé entre les éléments.

- Lorsque toutes les pierres sont à leur place, il faut les coller une à une sur la plaque à l'aide de silicone.

- Vous devez construire un coffrage de haute qualité à partir de la dalle. La hauteur doit dépasser le bord des échantillons d'environ 3 cm.

- Il est nécessaire d'utiliser des vis autotaraudeuses pour maintenir l'ensemble de la structure ensemble. Tous les joints sont recouverts de silicone. Lorsque le silicone a complètement durci et scellé la surface, il est nécessaire d'appliquer un séparateur sur la pierre et la surface intérieure du MDF. Lorsqu'il durcit, une sorte de film se forme, à l'aide duquel il sera ensuite possible de séparer le mélange de polyuréthane des pierres.

- Maintenant, vous devez prendre du polyuréthane, étudier les instructions et tout mélanger en fonction de ces données. Ensuite, vous devez prendre un mélangeur et amener le mélange à un état homogène, puis le verser dans le coffrage.

- Il est conseillé de chauffer un peu la surface avec un sèche-cheveux pour que les bulles d'air en excès s'évaporent. La forme doit être remplie proportionnellement aux bords mêmes. Les instructions doivent contenir le temps de solidification de la composition. Une fois ce temps écoulé, vous pouvez casser le coffrage et retirer la matrice.

- Une fois que la forme a été séparée de la pierre, il est nécessaire de lui laisser le temps de sécher.

Comme vous pouvez le constater, le processus n'est pas très compliqué et vous pouvez donc commencer à fabriquer des pierres décoratives à la maison en toute sécurité.

La fabrication peut sembler assez simple, mais la première fois, tout le monde n'arrive pas à faire une surface parfaitement plane. Pour cette raison, avant de commencer à faire une forme pour une pierre, il est nécessaire de s'exercer sur des objets plus petits. Tout d'abord, il est préférable de faire un moule d'une brique et d'un petit carreau en relief.

Remplissage de composé

Avant de verser, le composé doit être bien mélangé, car il y a généralement un sédiment épais au fond. Il est préférable de remuer avec un bâton en bois, cela ne rayera pas le pot et il n'y aura pas de bandes de plastique dans la solution. Après avoir mélangé, ajoutez le durcisseur et mélangez à nouveau soigneusement. Le mélange sera plus fin. Ensuite, directement à partir du pot, versez la solution résultante sur la matrice. Vous devez verser un mince filet et tout d'abord, vous devez remplir toutes les rainures.

Voici ce qui s'est passé.

Remplir le formulaire

Cette fois, soit le silicone est mauvais, soit le problème est ailleurs. Vous pouvez voir des bosses qui ne "se dissolvent pas". Je ne comprends pas pourquoi c'est arrivé ainsi. Mais cela n'a pas d'importance, car c'est la face arrière.

Vues

Le polyuréthane moulé est une matière première à deux composants de deux types :

- coulée à chaud;

- coulée réfrigérée.

Parmi les marques à deux composants sur le marché, on distingue particulièrement les suivantes :

- porramolds et vulkolands;

- adiprène et vulcoprène.

Les fabricants nationaux proposent les qualités SKU-PFL-100, NITs-PU 5, etc. Dans leurs technologies, ils utilisent des polyesters de fabrication russe qui ne sont pas de qualité inférieure aux analogues étrangers, mais les surpassent à certains égards. Le polyuréthane à deux composants nécessite certains additifs pour modifier la qualité des matières premières. Par exemple, les modificateurs accélèrent la réaction, les pigments modifient le spectre de couleurs, les charges aident à réduire le pourcentage de plastique, ce qui réduit le coût d'obtention du produit fini.

Utilisé comme charge :

- talc ou craie;

- du noir de carbone ou des fibres de différentes qualités.

La méthode la plus courante consiste à utiliser la méthode de coulée réfrigérée. Cela ne nécessite pas de compétences professionnelles particulières ni d'équipement coûteux.L'ensemble du processus technologique peut être appliqué à la maison ou dans une petite entreprise. La coulée réfrigérée est utilisée dans la production d'un produit final prêt à l'emploi et pour la décoration des joints et des surfaces.

Pour la coulée à froid, on utilise du polyuréthane moulé par injection, qui est un type liquide de plastique durci à froid. La méthode de coulée à ciel ouvert est utilisée pour la réalisation de pièces techniques et d'éléments décoratifs.

Types de formulaires

Généralement utilisé pour la coulée de pierre décorative

moules réutilisables en matières plastiques. Certes, cela n'interfère pas avec l'utilisation

matrices rigides en plastique ou en bois. Ou des formes rigides éphémères de

gypse.

Chaque type de matériau a ses propres avantages et inconvénients. Les moules en silicone permettent de réaliser de 100 à 300 moulages. C'est largement suffisant pour récupérer la production. Les matrices en polyuréthane ont une ressource plus longue ; de 800 à 1000 moulages peuvent en être formés. Dans le même temps, le polyuréthane peut également être utilisé pour travailler avec une table vibrante.

Les formes en bois sont les plus simples, mais la quantité de produits finis sera petite et la qualité sera faible. Le gypse est utilisé pour des moulages spécifiques ; ils doivent avoir des formes géométriques régulières afin qu'après la prise du béton, ils puissent être facilement séparés du moule.

Faire un formulaire à partir de

polyuréthane

Les modèles maîtres préparés sont recouverts de deux couches

graisse. Pour ce faire, vous pouvez utiliser de la vaseline ou un produit spécial

agent de démoulage. Mélanger la masse de polyuréthane et ajouter

durcisseur. Lorsque la masse atteint la consistance de la crème sure liquide, elle doucement

coule au milieu de la matrice et est uniformément répartie dans tout le volume.

Après avoir versé avec une spatule large, nivelez la coulée. Pour

pour accélérer le séchage, il est recommandé de chauffer légèrement la surface du bâtiment

Sèche-cheveux. Une fois que le polyuréthane a séché, retirez d'abord les côtés de la base, mais seulement

après cela, le moulage résultant est retiré.

Faire un moule en silicone

Bien que les moules en silicone aient une résistance inférieure aux moules en polyuréthane, ils vous permettent d'obtenir les mêmes impressions nettes. La technologie de fabrication est similaire à la coulée de polyuréthane - la matrice est traitée avec une solution de séparation. Il est recommandé de le faire deux fois avec un intervalle de 5 à 7 minutes. Après cela, une solution de coulée est préparée. La masse gélatineuse est uniformément répartie sur la surface et laissée à sécher.

Le retrait du modèle fini est effectué après avoir terminé

durcissement du silicone. Pour ce faire, les côtés sont soigneusement retirés et après rognage

les bords de la forme, il est sans effort retiré de la matrice.

Matrice en bois

La matrice bois est constituée d'un matériau qui a

structure fibreuse prononcée. Fondamentalement, afin d'obtenir un casting

avec l'arrangement naturel "sauvage" caractéristique de la structure arborescente est le meilleur

utiliser de vieilles planches. Avant de frapper le dé, le côté faisant face

l'intérieur est traité avec du papier de verre. Ceci est nécessaire pour

enlever la rugosité des fibres. Les côtés sont fixés avec des vis autotaraudeuses. De l'Intérieur

les côtés de l'espace sont traités avec du silicone, et après séchage avec de la graisse.

L'utilisation du plastique

Lors de l'utilisation de plastique, industriel

équipement. Le fait est que les moules en plastique sont fabriqués par coulée

plastiques sous pression. Dans ce cas, la température du plastique peut atteindre 300

degrés. A la maison, atteignez cette température pour 1-2 kg

la masse fondue de plastique est dangereuse. C'est vrai, il y a une option juste pour coller

former à partir de bandes de plastique ou dissoudre le plastique dans l'acétone et pendant qu'il est

remplir doucement la matrice avec cette masse.

Moules en plâtre

Le gypse dans sa structure est un matériau très résistant mais fragile. Il est rationnel de fabriquer des moules en plâtre pour un seul produit.Cela facilitera le moulage et le retrait du modèle fini du moule. Dans ce cas, en cas d'échec, seul le formulaire pour un élément se scinde, et non pour plusieurs.

Les travaux ont la même séquence que pour les autres matériaux. Seul le coulage est fait pour un modèle et le coulis est réalisé très rapidement. Le gypse prend et durcit très rapidement.

Particularités

La pierre est de plus en plus utilisée dans la conception d'espaces de bureaux et de logements. Le prix élevé d'un produit naturel et sa popularité ont donné une impulsion à la production d'imitation. La pierre artificielle de bonne qualité n'est pas inférieure à la pierre naturelle, ni en beauté ni en résistance.

- L'utilisation de polyuréthane pour la fabrication de moules est la solution la plus réussie et en même temps la plus économique.

- Le moule en polyuréthane permet un retrait facile du carreau durci, sans casser et conserver sa texture. En raison de la plasticité de ce matériau, le temps et les coûts de production de la pierre décorative sont économisés.

- Le polyuréthane permet de transmettre avec une précision maximale toutes les caractéristiques du relief de la pierre, les plus petites fissures et la surface graphique. Cette similitude rend aussi difficile que possible de distinguer visuellement une pierre artificielle d'une pierre naturelle.

- Des matrices de cette qualité permettent d'utiliser des matières premières combinées pour la production de carreaux décoratifs - plâtre, ciment ou béton.

- La forme du polyuréthane se caractérise par une résistance, une élasticité et une durabilité accrues, résiste avec succès aux effets de l'environnement extérieur. Les moules tolèrent parfaitement le contact avec la surface abrasive.

- Les formes de ce matériau sont fabriquées dans une variété d'options, ce qui vous permet de créer un large assortiment de pierre artificielle avec une empreinte prononcée d'une surface naturelle, des briques décoratives avec une répétition absolue des effets visuels du matériau vieilli

- Le polyuréthane est capable de modifier ses paramètres en fonction de la charge, du colorant et d'autres additifs. Vous pouvez créer un matériau capable de remplacer le caoutchouc dans ses paramètres - il aura la même plasticité et flexibilité. Il existe des espèces qui peuvent reprendre leur forme initiale après déformation mécanique.

Le composé de polyuréthane se compose de deux types de mortiers. Chaque composant a un type différent de base de polyuréthane.

Résistance des moules en polyuréthane à l'effet abrasif du matériau dans la fabrication de la pierre artificielle

La pierre artificielle est le nom d'une imitation d'une pierre naturelle fabriquée à partir de matières premières naturelles broyées, de liants spéciaux et de colorants.

Les principaux types de pierre artificielle :

- pierre décorative sous forme de panneaux ou de plaques de pierre naturelle finement concassée et de résines polyester;

- imitation de pierre, réalisée à base de béton à grain fin d'une certaine couleur, correspondant à la structure, la texture, la couleur et le relief de la pierre naturelle non traitée;

- imitation, en utilisant des composés à base d'acrylique comme liant.

Les formes en polyuréthane de haute qualité pour dalles de pavage permettent d'obtenir une pierre à paver qui ne diffère pas de la couleur et de la texture de surface naturelles. Dans le même temps, le polyuréthane copie même la microtexture d'un original naturel.

Parmi les exigences relatives aux pigments, il faut surtout souligner leur résistance à la composante alcaline du béton et à la lumière, et notamment aux ultraviolets.

Dans l'écrasante majorité des cas, dans le processus de production de pierre artificielle, la technologie de coulée vibratoire de béton sur ciment Portland avec un granulat à grains fins et de peinture par une méthode volumétrique de surface avec des colorants intégrés directement dans le moule est utilisée. Cette méthode de peinture est basée sur le fait qu'une forme très efficace retient les composés colorants à sa surface, les empêchant de se répandre sur sa surface interne.

Si nous parlons de la fabrication de pierre artificielle, l'utilisation de moules en polyuréthane de haute qualité pour les dalles de pavage nous permet d'obtenir de 1200 à 1500 et jusqu'à 2000 pierres, tandis que les moules en silicone permettent de 500 à 600 à 1000 pierres. , et des plastiques 50 - 100, maximum 150 - 200 pièces.