Caractéristiques

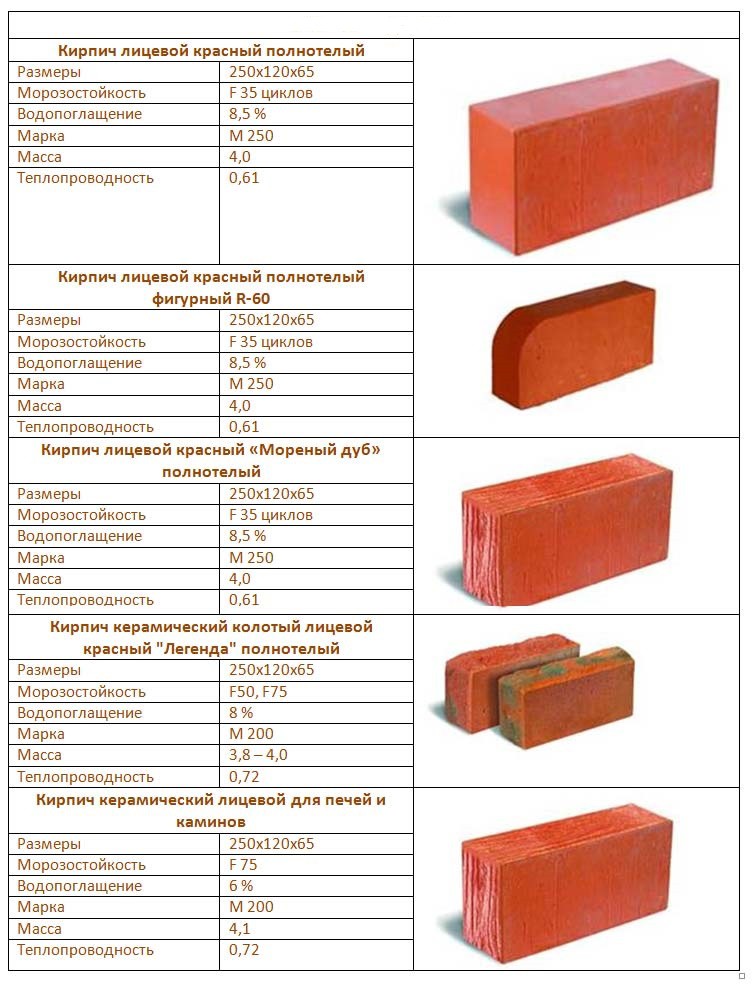

La brique pleine rouge est un type de brique en céramique et possède des propriétés de haute performance. Le matériau est utilisé dans la construction d'objets dont les parois seront soumises à des poids, chocs et charges mécaniques réguliers ou périodiques. Les produits solides sont souvent utilisés pour ériger des colonnes, des structures voûtées et des piliers. La capacité du matériau à supporter de lourdes charges est due à la haute résistance de la composition d'argile à partir de laquelle il est fabriqué.

Chacun des types de briques pleines se voit attribuer un certain indice de résistance, ce qui facilite grandement le choix du matériau requis. L'indice se compose de deux caractères, dont le premier est désigné par la lettre M et le second a une expression numérique et indique le degré de résistance du matériau.

La résistance d'un matériau est fortement influencée par sa densité, qui indique la masse d'une substance contenue dans un mètre cube. La densité est inversement proportionnelle à la porosité et est considérée comme la principale caractéristique de la conductivité thermique d'un matériau. La densité moyenne de la brique rouge pleine est de 1600-1900 kg / m3, tandis que sa porosité varie dans des valeurs de 6-8%.

La porosité est également un indicateur de performance important et affecte la conductivité thermique et la résistance au gel. Il est mesuré en pourcentage et caractérise le niveau de remplissage du corps de brique avec des pores. Le nombre de pores dépend entièrement de la destination du matériau et de la technologie de sa fabrication. Ainsi, pour augmenter la porosité, on ajoute de la paille, de la tourbe ou de la sciure de bois broyée à l'argile, en un mot, toutes ces matières qui, lorsqu'elles sont brûlées dans un four, laissent à leur place de petites cavités remplies d'air.

Quant à la conductivité thermique, ses valeurs pour les modèles corsés sont assez élevées. Cela impose certaines restrictions à la construction de bâtiments résidentiels en matériau solide et nécessite la prise de mesures supplémentaires pour isoler les façades. Ainsi, l'indice de conductivité thermique des produits solides n'est que de 0,7, ce qui s'explique par la faible porosité du matériau et l'absence d'entrefer à l'intérieur de la brique.

Les céramiques solides sont largement utilisées dans l'agencement des structures, qui sont soumises à des exigences accrues en matière de sécurité incendie. Cela est dû à la haute résistance au feu du matériau et à la capacité de certaines de ses modifications à résister à des températures allant jusqu'à 1600 degrés. Dans ce cas, nous parlons de modèles en argile réfractaire, pour la fabrication desquels une argile réfractaire spéciale est utilisée avec une température de cuisson plus élevée pendant la production.

Un indicateur tout aussi important est la résistance au gel du matériau, qui est également indiquée dans le marquage et désignée par le symbole F (n), où n est le nombre de cycles de gel-dégel que le produit peut supporter. La brique pleine a un indice F75, ce qui lui permet de durer jusqu'à 75 ans, tout en conservant ses caractéristiques de performance de base et sans subir de déformation. En raison de sa longue durée de vie, le matériau est souvent utilisé pour la construction de clôtures, de belvédères ouverts et d'escaliers extérieurs.

L'absorption d'eau a également un effet important sur les performances d'un matériau et fait référence à sa capacité à absorber et à retenir l'humidité. L'hygroscopicité d'une brique est déterminée empiriquement au cours de tests d'essai sélectifs, dans lesquels une brique sèche est d'abord pesée puis placée dans l'eau pendant 38 heures. Ensuite, le produit est retiré du conteneur et pesé à nouveau.

Comment est-ce fait?

Aujourd'hui, les briques pleines sont produites à l'aide d'une technologie spéciale en plusieurs étapes.

Avant le début immédiat de la fabrication de briques, des matières premières appropriées sont sélectionnées. La masse sélectionnée est correctement préparée pour une utilisation ultérieure.

Auparavant, les matières premières telles que l'argile devaient être légèrement humidifiées à la vapeur. Il est nécessaire d'obtenir la consistance la plus plastique pour qu'il puisse être formé. De plus, toutes les inclusions dures et pierreuses sont retirées de la composition.

Ensuite, une brique crue est formée. Ce processus est automatique dans la plupart des cas. La bande avec la matière première est coupée à l'aide d'un appareil spécial en une variété de flans. Leurs dimensions, en règle générale, sont légèrement plus grandes que celles des produits finis, car après avoir parcouru toutes les étapes de production, l'argile rétrécit sensiblement.

L'étape suivante consiste à sécher le produit semi-fini préparé.

Il est extrêmement important ici de suivre la technologie appropriée pour le processus de séchage. Il est nécessaire de résoudre progressivement et lentement le problème spécifié.

Il est important de garder à l'esprit qu'une accélération excessive de ce processus provoque souvent la fissuration des briques et qu'il est préférable de ne pas utiliser un tel matériau dans les travaux de construction - il ne sera pas fiable.

Ceci est suivi par la cuisson de la pièce. Elle est réalisée dans un four spécialisé. Le régime de température de chauffage dans de telles conditions atteint généralement 950-1000 degrés

À ce stade de la fabrication, il est très important de se conformer à toutes les exigences imposées par le processus technologique.

La méthode de pressage semi-sec comprend les étapes suivantes :

- tout d'abord, l'argile, comme dans la version précédente, est humidifiée au niveau requis, après quoi la matière première est transformée en poudre;

- le mélange résultant est versé dans des moules spéciaux afin d'obtenir plus tard des briques brutes;

- Un produit semi-fini similaire est envoyé directement au four pour une cuisson presque immédiatement après l'étape de formage.

La brique de silicate solide est fabriquée selon la technologie décrite ci-dessous.

- Les matières premières préparées à partir de sable, de chaux moulue et d'eau sont mélangées en un mélange homogène.

- Le mélange résultant est conservé jusqu'à ce que la chaux qu'il contient soit complètement éteinte.

- Dans l'étape suivante, la composition est pressée dans une brique sous haute pression. Après cela, le produit semi-fini résultant est envoyé à un équipement spécialisé. Ce processus prend généralement environ 8 à 14 heures.

- Au cours des 10 à 15 prochains jours, les matériaux de construction sont conservés pour une bonne carbonatation.

Quant aux briques populaires en argile réfractaire, elles sont produites par cuisson d'argile réfractaire concassée ayant subi une cuisson préalable. Dans ce cas, les produits céramiques défectueux écrasés peuvent servir de matières premières.

Briques de silicate et de céramique

Brique de silicate M 200

La brique de silicate M 200 est un matériau de construction blanc, qui comprend du sable de quartz, de la chaux et de l'eau. Cette matière première est traitée avec de la vapeur à haute température sous pression jusqu'à ce que le matériau soit solide.

La brique en céramique M 200 est faite d'argile avec l'ajout de divers types d'impuretés et sa cuisson ultérieure dans des autoclaves à une température de 1000 degrés. Elle diffère de la brique de silicate par sa couleur rougeâtre caractéristique. Bien que sa teinte finale dépende des minéraux contenus dans l'argile, des éléments qui y sont ajoutés et de la température de cuisson.

Dans la brique de construction ordinaire (ordinaire), ils ne prêtent généralement pas beaucoup d'attention à la couleur finale, car ce matériau ne sert pas à la maçonnerie intérieure. De plus, la surface d'une brique ordinaire peut et doit être rugueuse et présenter de légères fractures le long de ses bords. Ceci assure une meilleure absorption du mortier et donc la résistance de la structure porteuse. Mais les fissures existantes à la surface ne doivent pas réduire la résistance du matériau et permettre sa rupture manuelle. Si une brique tombe en morceaux dans ses mains, cela indique son mariage.

La brique de parement M 200, en revanche, sert à donner un aspect décent à la maison, c'est pourquoi des exigences particulières sont imposées à sa surface. Il doit être non seulement fort, lisse, mais également d'une certaine couleur, obtenu à l'aide de divers additifs à l'argile. Le coût d'un tel matériau de construction est toujours plus élevé que celui d'un matériau ordinaire.

Les briques en silicate et en céramique peuvent se vanter d'une résistance élevée et d'une résistance au gel, d'une bonne isolation phonique et d'une fiabilité. Mais la brique de silicate se caractérise par une perméabilité à l'eau élevée. Par conséquent, lors de la construction de fondations et de plinthes, il est préférable d'utiliser un matériau céramique. Dans le même temps, il est préférable et beaucoup plus pratique d'utiliser un matériau de silicate pour la construction de murs porteurs et de cloisons. De plus, le prix de la brique de silicate M 200 est généralement inférieur à celui de la céramique.

Types de briques en céramique M-150

Brique céramique M 150

Tous les produits de cette marque sont disponibles en deux types :

- brique de travail (corpulente ou ordinaire);

- brique de parement (creuse);

Cette séparation est causée par la structure des briques de construction. Les produits corsés ne contiennent pas de vides à l'intérieur d'eux-mêmes et ont un aspect rugueux. Son objectif principal est l'érection de plinthes, de structures de fondation, de murs porteurs et d'autres structures nécessitant une finition ultérieure. Il est utilisé pour aménager des conduits de ventilation et de fumée.

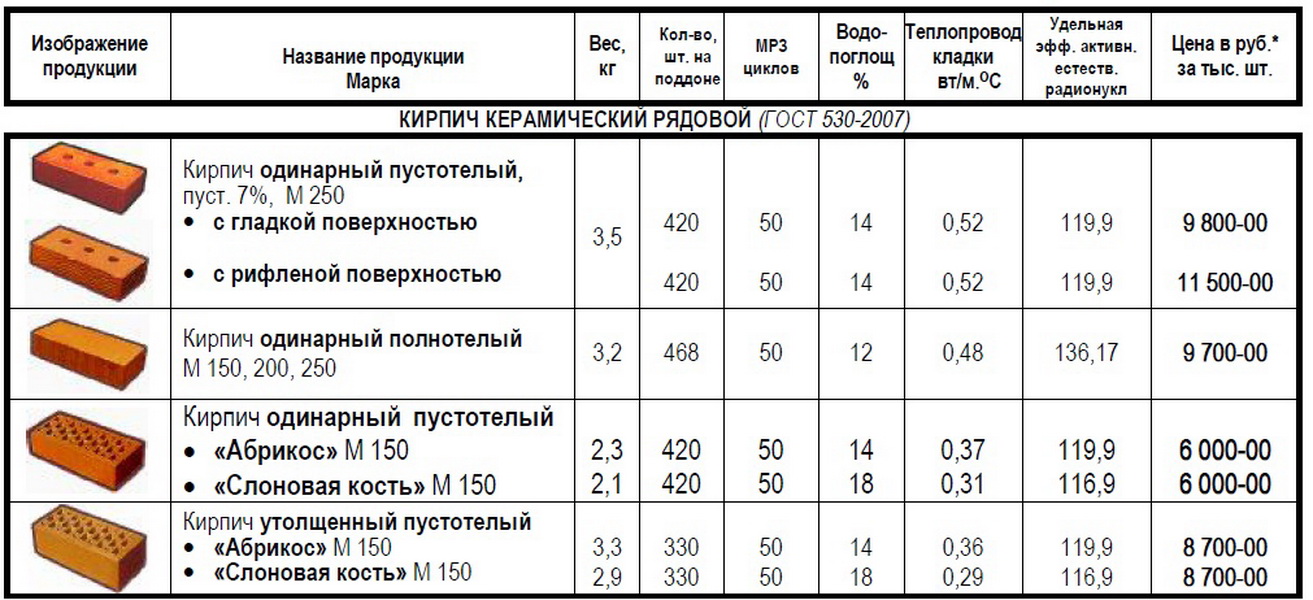

La brique de construction de la marque M 150 doit sa popularité à des avantages importants, qui la distinguent avantageusement dans la gamme des autres matériaux de construction. Ainsi, le poids de la brique M 150, selon la modification, varie de 2,2 à 3,5 kg. Une masse aussi faible implique une commodité pour le transport à travers les étages pendant les travaux de construction.

Parmi les principales qualités des briques pleines, on peut distinguer une excellente résistance et un taux de conductivité thermique élevé, qui permettent de garder au chaud dans les locaux en hiver et en été d'apporter de la fraîcheur à la maison. Les produits M-150 ont également une isolation acoustique élevée, son utilisation est donc recommandée dans les cas où il est nécessaire de réduire autant que possible le niveau de bruit de l'extérieur.

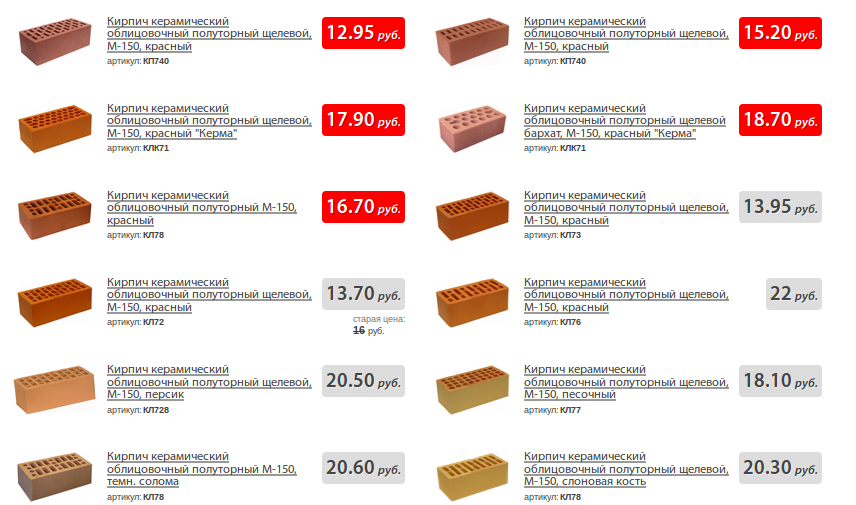

La brique pleine monobloc M 150 est également utilisée pour la construction de murs porteurs de maisons et d'autres structures. Sa différence avec l'analogue creux réside dans le fait qu'il présente des vides dans sa structure, ce qui réduit considérablement le poids des blocs de céramique. Les céramiques creuses sont également très résistantes au gel en raison de la présence d'espaces vides remplis d'air, mauvais conducteur de chaleur. Le prix de la brique pleine M 150 varie de 8 à 15 roubles. par pièce, selon la modification et le fabricant.

Les technologies de production modernes permettent de produire des briques de parement M 150 avec un aspect magnifique et impeccable. De telles caractéristiques déterminent son utilisation pour faire face aux façades des bâtiments, des colonnes, des clôtures décoratives.

Quelle que soit la marque ou la modification de la pierre de construction, l'argile est la matière première de sa production. La qualité et la composition des matières premières dépendent de la région de sa production, mais dans tous les cas, ces matières premières doivent être de structure homogène et avec la plus faible teneur en calcaire. Pendant la cuisson, une quantité excessive de calcaire contribue au tir et à l'écaillage de la surface de la pierre finie.

La brique pleine en céramique M 150 peut être produite de deux manières :

- moulage en plastique;

- pressage à sec et demi-sec.

La première méthode de fabrication est de loin la plus populaire et la plus rentable. La particularité de la production réside dans l'utilisation d'argile, qui contient jusqu'à 30% de sable, ce qui évite un retrait excessif des produits finis. La masse d'argile préparée est humidifiée à la vapeur et intensément mélangée en une masse homogène avec une absence totale de grumeaux.

À l'étape suivante, une barre brute est formée avec un volume qui dépasse de 10 à 15% le produit fini.Après séchage, au cours duquel l'humidité diminue, les produits sont cuits dans un four à des températures allant jusqu'à 1000 ºС. La brique creuse ordinaire M 150, fabriquée de cette manière, a une résistance élevée, une résistance à l'eau et est entièrement conforme à GOST.

Dans la seconde méthode, le produit fini, bien qu'il résiste moins au gel, a une forme plus régulière et plus nette. Dans le même temps, les matières premières sont sélectionnées avec certains indicateurs d'humidité (de 7 à 12%). Pendant le processus de production, l'argile est réduite en poudre. La poudre finie est soumise à un pressage à sec ou semi-sec, après quoi la pierre brute est cuite dans un four.

Les produits fabriqués doivent avoir un certificat de qualité et être conformes aux certificats approuvés.

Des ateliers de production modernes permettent la production de briques de travail et de briques de parement M 150 de différentes configurations et tailles :

- Célibataire;

- un et demi;

- double.

La variété des nuances de couleurs permet l'utilisation de la pierre de construction dans le plus large spectre de construction. Les couleurs les plus courantes sont le rouge, le marron, le jaune clair, la paille, ainsi que des couleurs plus raffinées - ivoire, givre, terre cuite.

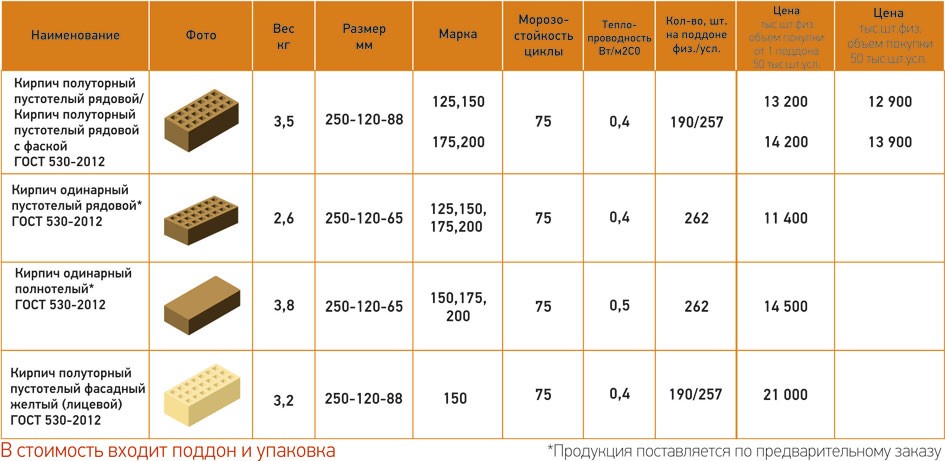

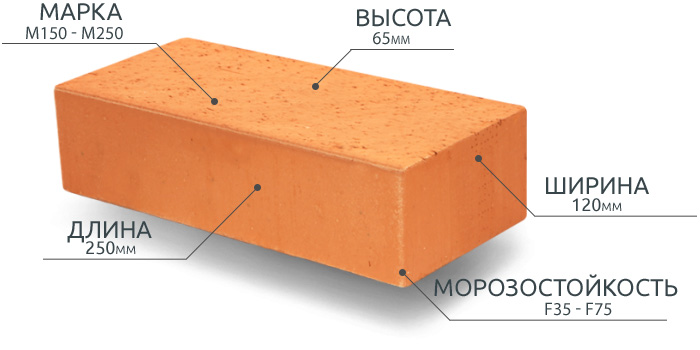

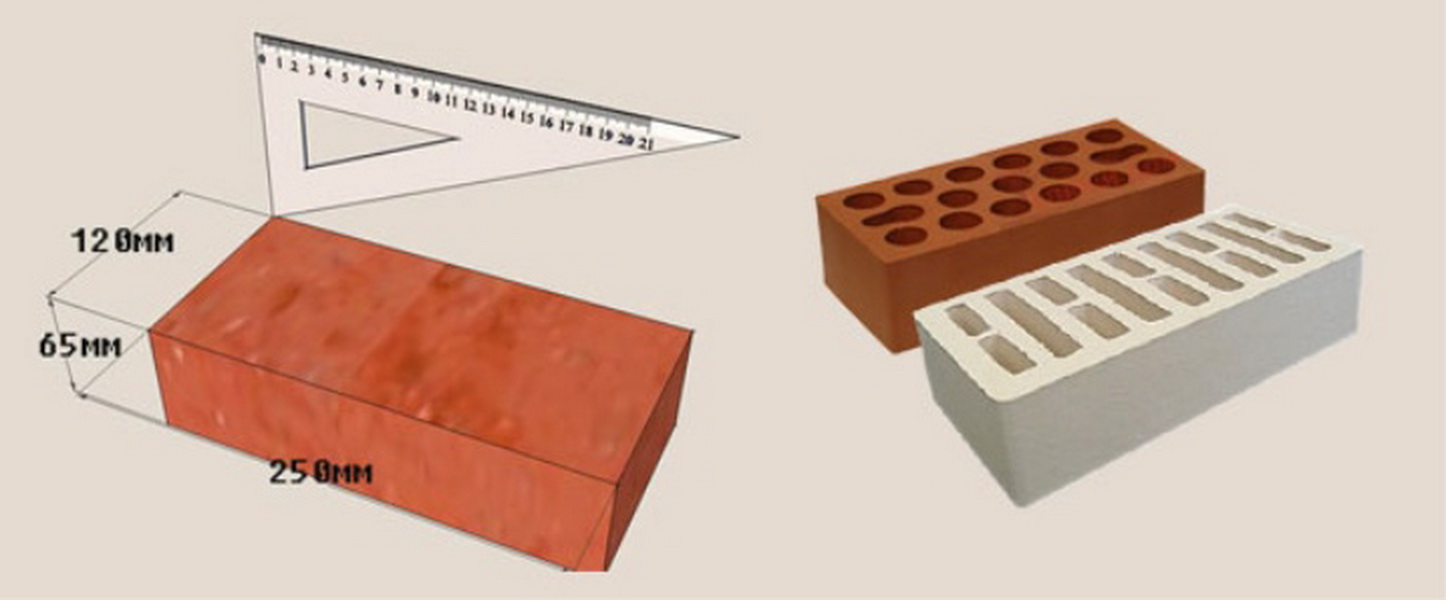

Les dimensions de la brique M 150 fournie sur le marché peuvent varier en fonction de la modification. Le plus populaire aujourd'hui est une seule brique de 250 * 120 * 65 mm, utilisée pour la construction de murs de chapiteau de bâtiments et de fondations.

Types et caractéristiques des briques en céramique

La variété des produits en briques permet de les diviser et de les classer.

Types de briques

Une pierre produite artificiellement, avec des formes, des tailles, une masse et une composition données, peut être divisée en briques :

Dans le langage courant, il est souvent divisé en rouge (céramique) et blanc (silicate). La différence réside principalement dans les matières premières dans leur fabrication. Pour le rouge c'est de l'argile, pour le blanc c'est un mélange de silicate (sable et chaux).

Les produits céramiques, à leur tour, en fonction de leur objectif et de leur application, sont divisés en le type suivant:

- Privé. Il est utilisé dans la maçonnerie de murs porteurs, de clôture et de cloisons.

- Visage. Utilisé pour le bardage.

- Spécial. Il est utilisé dans la pose de poêles, cheminées, cheminées (poêle, briques réfractaires en argile réfractaire).

Tailles, leurs désignations

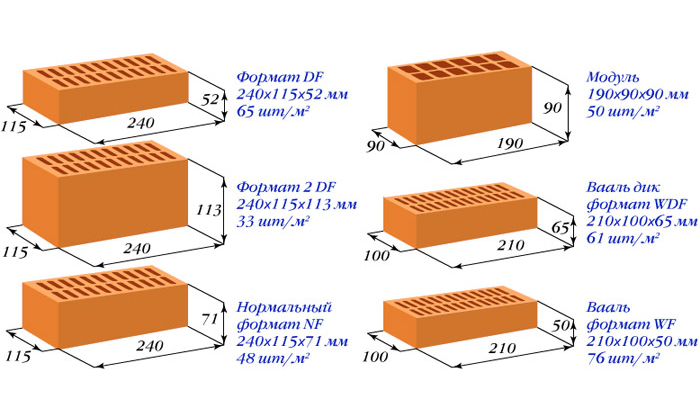

Selon la documentation de construction réglementaire ci-dessus, tous les types de ce matériau de construction en Russie sont normalisés dans leurs tailles standard.

Désignation de la taille

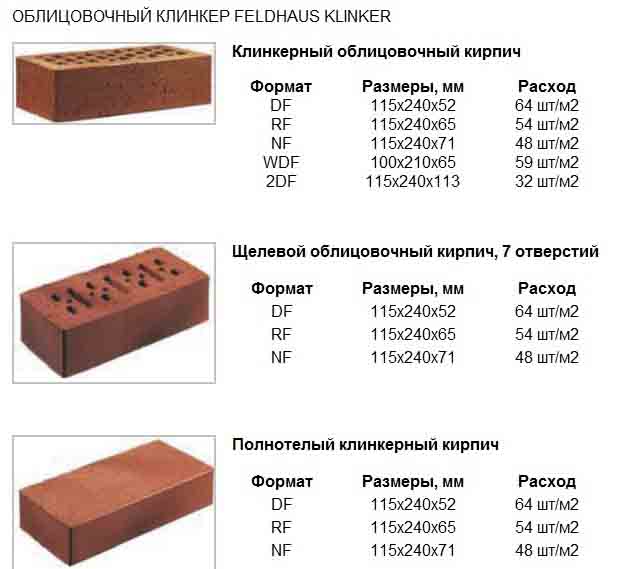

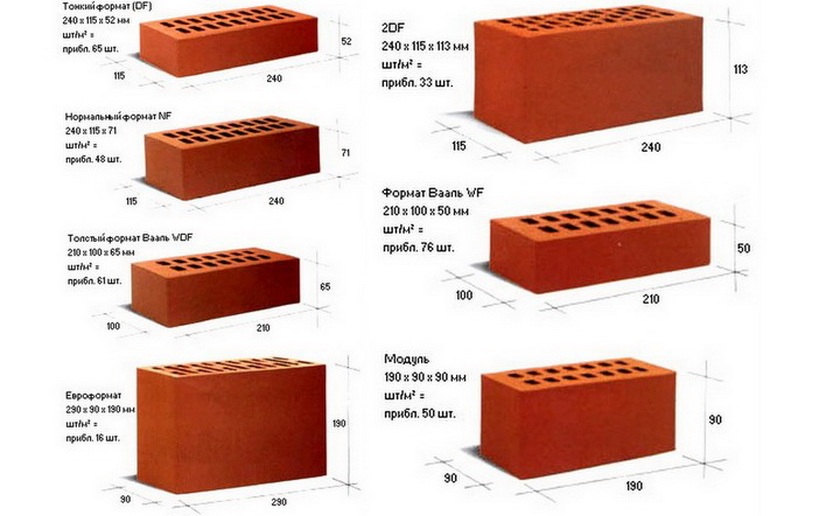

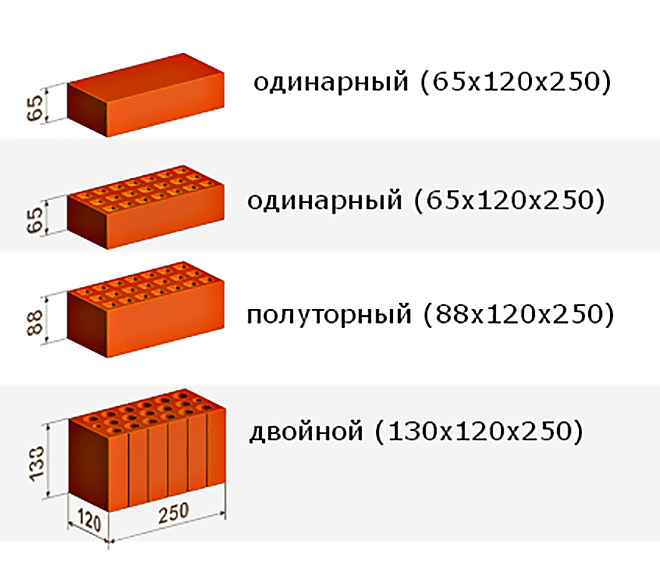

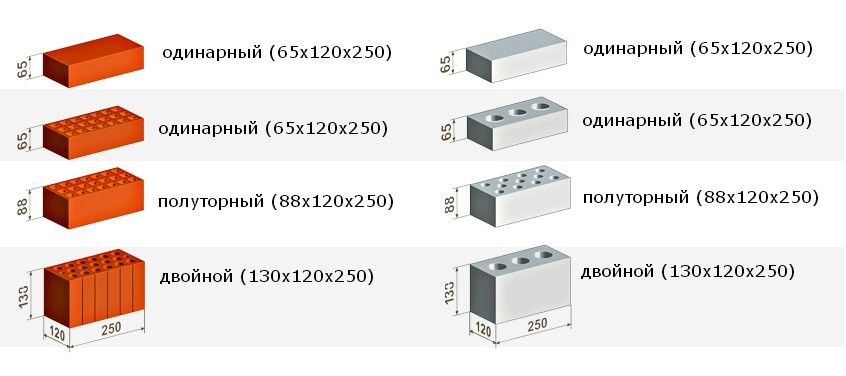

Depuis 1927, les produits en briques sont standardisés. Il existe un format normal (NF), ses dimensions géométriques sont de 250x120x65 (mm).

Le nom des autres tailles standard vient du format normal :

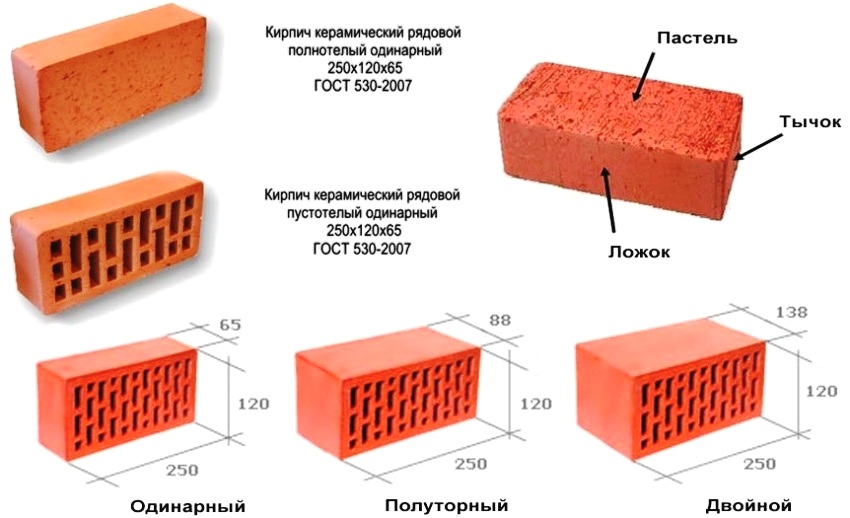

- 250x120x65 - simple (NF) ;

- 250x120x88 - un et demi (1,4 NF);

- 250x120x140 - double (2.1 NF).

Dans les documents actuels, ils sont divisés, classés selon d'autres tailles :

- 250x85x65 - "euro" (0,7 NF);

- 288x138x65 - modulaire simple (1,3 NF).

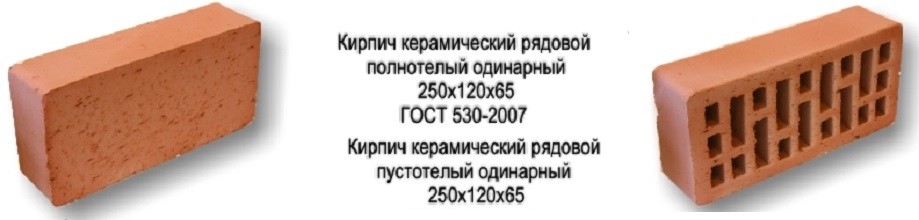

Par l'absence ou la présence de vides dans le corps, ils séparent les produits en brique pleine et creuse. Par vacuité, on distingue les variétés suivantes:

La masse du produit, le poids de la maçonnerie, le coût de sa construction et, surtout, les caractéristiques de protection thermique du mur dépendent du nombre de vides (le pourcentage de vides par rapport au volume total).

Disposition : Paroi à deux couches (façade pleine et creuse « céramique chaude »)

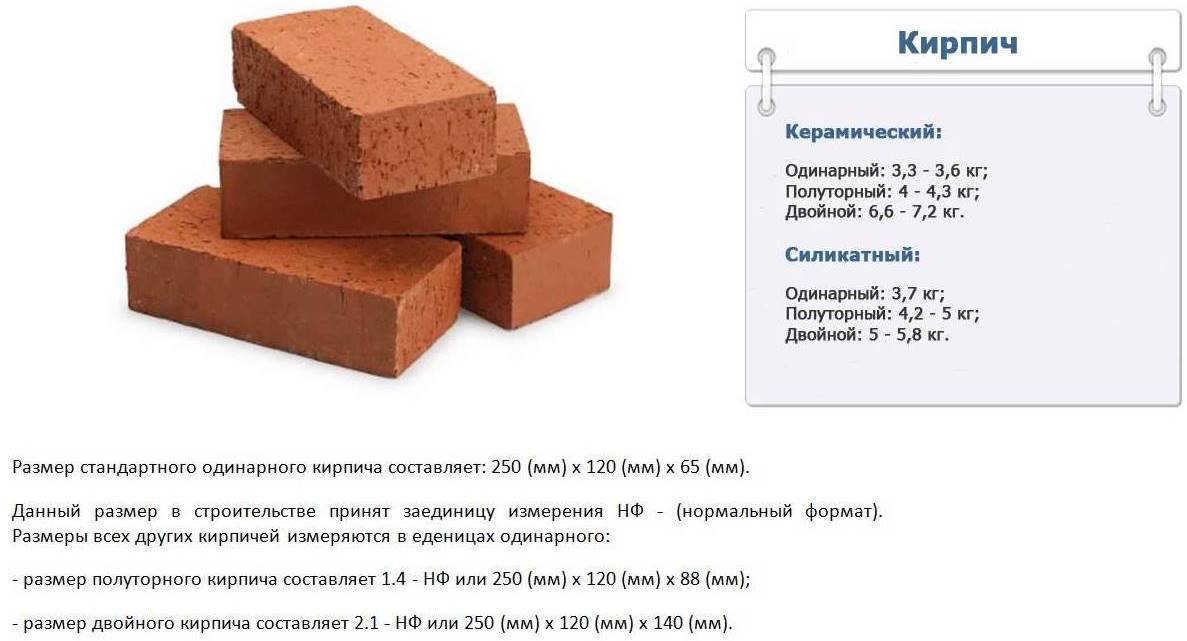

Caractéristiques de poids

Photo : le poids d'une seule brique en céramique dépend du volume de vides qu'elle contient

Les concepteurs doivent prendre en compte la masse pour calculer la charge de la maçonnerie sur la fondation, pour déterminer la capacité de charge du transport, des équipements d'entrepôt (chargeuse, grue) lors des opérations logistiques avec elle.

Il est utile pour un estimateur, un contremaître ou un maçon qui travaille avec lui de ses propres mains de savoir que, par exemple, 1 m3 de maçonnerie en brique pleine (environ 500 pièces) équivaut à environ 1690 - 1847 (kg). Un cube de maçonnerie composé d'une brique et demie - environ 380 pièces, et de double - environ 200 - 240 pièces.

Attention! Lors du calcul, vous pouvez vous concentrer sur les chiffres suivants: environ 7 rangées de briques doubles, 10 rangées de briques un et demi et 13 rangées de briques simples tiennent dans une maçonnerie de 1 mètre de haut. Voici les principaux poids pour les tailles standards (conformément aux documents en vigueur sur les matériaux de construction)

Voici les principaux poids pour les tailles standards (conformément aux documents en vigueur sur les matériaux de construction).

Désignation selon GOST

Brique creuse double en silicate m 150, dimensions 250x120x138, pèse 5,4 - 5,8 (kg) et double brique creuse en céramique m 150, 250x120x140, pèse 4,3 - 5,0 (kg).

La masse d'un 250x120x65 corsé est de 3,3 - 3,6 (kg) et du même volume poreux - 2,4 kg.

Ainsi, nous voyons qu'un grand volume (taille) ne signifie pas nécessairement que sa masse sera grande. Ses caractéristiques de poids sont plus influencées par la structure.

Lors du choix du type de matériau de construction pour les murs, il faut prendre en compte leurs caractéristiques thermophysiques, leur structure, leur poids et leurs paramètres géométriques, quel est le prix de leur achat, de leur livraison et de leur fonctionnement ultérieur.

Lors de la pose d'un grand nombre de murs, il est conseillé de faire attention aux briques un et demi et doubles, aux blocs de grand format de "céramique chaude". Pour simplifier les calculs approximatifs, vous pouvez vous concentrer sur les indicateurs de poids moyen.

Solide avec moins de 13% de vide - environ 4 kg, creux avec plus de 15% de vide - environ 2,5 kg

Pour simplifier les calculs approximatifs, vous pouvez vous concentrer sur les poids moyens. Solide avec un vide de moins de 13 % - environ 4 kg, creux avec un vide de plus de 15 % - environ 2,5 kg.

Caractéristiques de fabrication

La brique rouge peut être qualifiée de matériau stratégique. Par conséquent, le processus de production est strictement réglementé par les normes nationales. Aujourd'hui, ils sont guidés par GOST 7484-78 et GOST 530-95. Selon les documents réglementaires, l'argile avec une teneur minimale en marnes et en sulfates est utilisée comme matière première. L'exploitation minière à ciel ouvert est effectuée et les usines de briques sont principalement situées à proximité des gisements. En règle générale, l'argile a une teinte rougeâtre, de sorte que le matériau fini est appelé brique rouge, bien que son nom officiel soit brique en céramique. Au cours du processus de production, des pigments colorés peuvent être ajoutés à la masse, puis la brique finie n'aura pas la couleur terre cuite habituelle. La teinte du produit dépend fortement des caractéristiques de la matière première, par conséquent, des briques de différentes couleurs sont obtenues à partir de l'argile obtenue dans différents gisements.

La masse d'argile est formée sur des presses à bande et l'uniformité de la composition et l'absence de vides sont obtenues grâce à l'utilisation de supports vibrants. Ceci est suivi d'un séchage et d'une cuisson. Les briques brutes sont séchées en utilisant une méthode de chambre ou de tunnel. La première option consiste à sécher les pièces dans une pièce où les paramètres de température et d'humidité changent dans l'ordre requis. La méthode de séchage en tunnel implique le passage de chariots avec des matières premières à travers des zones avec différents microclimats. Le résultat est presque le même.

La masse est cuite dans des fours à des températures de 950-1050C jusqu'à ce qu'une partie de la phase vitreuse dans le produit atteigne 8-10%. C'est avec ces paramètres que la brique acquiert les meilleurs indicateurs de résistance. La brique correctement cuite donne un son de sonnerie à l'impact et a une teinte brun rougeâtre. Si vous ne le brûlez pas, la couleur sera plus proche de la moutarde et le son à l'impact sera étouffé. La brique brûlée se reconnaît à ses bords fondus et à son noyau sombre.

Les propriétés de la brique finie dépendent également de la méthode de formation choisie:

- la méthode de formation plastique implique la fabrication de briques à partir d'une masse d'argile avec une teneur en humidité de 15 à 30%. Le produit est obtenu par extrusion. Pour la production d'échantillons creux, des installations sous vide sont utilisées. Les blancs sont séchés dans une chambre et cuits dans des fours ou des tunnels.Une telle brique est plus résistante au gel et est recommandée pour la construction d'une maison;

- méthode de formation sèche et semi-sèche. Dans ce cas, une masse d'argile avec un indice d'humidité inférieur (environ 7-12%, tout dépend des caractéristiques d'une production particulière) est utilisée, une brique crue est fabriquée à partir de celle-ci par pressage sous pression jusqu'à 15 MPa. Le séchage est totalement absent ou est présent dans une version abrégée. La dernière étape est le tir. En termes de performances, une telle brique est légèrement inférieure à une brique moulée en plastique, mais elle a une géométrie plus précise. De cette manière, des briques de parement en céramique sont généralement produites.

Les briques céramiques sont utilisées pour la pose de fondations, en construction privée pour la construction de murs porteurs et de cloisons, de dépendances et de garages. Le type de brique de parement a trouvé une large application dans la décoration des façades, et est également parfois utilisé pour la décoration intérieure.

Avantages et inconvénients des briques en céramique

Les avantages de la céramique sont le naturel et l'innocuité. Si l'on compare la céramique et le silicate, les produits en argile gagnent un peu en termes de conductivité thermique. Si vous regardez les indicateurs, la différence est très petite. Mais une maison en céramique est beaucoup plus chaude qu'une maison en silicate. Le point est dans la capacité thermique plus élevée. L'argile peut stocker plus de chaleur et est donc plus chaude à la maison.

Les céramiques sont inférieures au silicate en ce qui concerne les propriétés d'isolation acoustique, ainsi que la géométrie et la stabilité des caractéristiques. C'est son principal inconvénient. De plus, à un prix élevé, il y a souvent des efflorescences, avec lesquelles il est très, très difficile de lutter. Un autre inconvénient est que même la surface avant est rarement uniforme.

La brique en céramique est un matériau traditionnel pour la construction de maisons, qui a plus de cent ans.

Toutes ces lacunes sont compréhensibles. Les briques en céramique sont obtenues par cuisson de parallélépipèdes préformés à partir de mortier d'argile. L'argile est un matériau naturel qui possède diverses propriétés. Les différentes propriétés des différents types d'argile sont la principale raison pour laquelle la taille des briques en céramique ne diffère pas en termes de stabilité. De plus, un écart important peut être au sein d'un même lot. Et d'un parti à l'autre, en général, il peut y avoir des différences significatives. Les différentes caractéristiques de la matière première entraînent également une grande variation des caractéristiques du produit fini. Comme la force et la densité.

Durée de vie - la réalité n'est pas heureuse

À bien des égards, la céramique devrait être meilleure que le même silicate, mais la réalité s'avère différente. Ces derniers temps, il y a trop souvent une brique de céramique rouge qui s'effrite, délabrée après plusieurs années de fonctionnement dans des conditions normales. Les raisons sont la complexité de la technologie. Pour un bon résultat, un traitement et une préparation soigneux de l'argile sont nécessaires afin d'exclure les inclusions de chaux, qui sont les raisons du "tir". Et c'est du temps supplémentaire dans un cycle de production déjà pas court. Et de l'énergie supplémentaire. Et du matériel coûteux, qui n'est pas acheté par tout le monde.

Pas la meilleure photo

Le deuxième point : le maintien de la température de la cuisson. Les briques en céramique brûlées se comportent normalement dans la maçonnerie. Cela n'a que l'air pire, car il est plus sombre que la "norme". Ce n'est pas si effrayant. Mais l'imbrûlé s'effondre, s'effondre. Et c'est pourquoi il est dangereux. Les céramiques sont cuites dans le four pendant longtemps, et il faut donc un peu pour réduire le temps afin d'augmenter la productivité. D'où la sous-combustion. Ou l'économie de carburant, qui est loin d'être bon marché. Ainsi, le respect de la technologie de production de briques en céramique est un prix élevé pour les produits. Et les briques chères sont achetées à contrecœur. Ainsi, la brique rouge effondrée avait très probablement un prix bas. Et tout le monde sait que le bon marché est très rare. Néanmoins, le budget d'un chantier de construction n'est généralement pas en caoutchouc et vous devez économiser de l'argent.

En termes de conductivité thermique et de certains autres paramètres, les briques en céramique devraient être meilleures

Quelle que soit la complexité de la technologie de production, les fournitures européennes ont une géométrie proche de l'idéal, les dimensions sont standard et la qualité est stable. Leur prix est loin du budget, mais les problèmes de qualité sont rares. Donc, si les fonds le permettent, ils essaient d'acheter des briques importées. L'argile domestique, même chère, ne peut pas encore se vanter d'une stabilité de qualité. C'est pourquoi, bien qu'à bien des égards la céramique doive être meilleure, le choix est de plus en plus souvent fait en faveur du silicate. Parce que pour un prix tout à fait raisonnable, vous pouvez acheter des matériaux de construction de bonne qualité. Il est choisi même s'il est beaucoup plus froid. Néanmoins, pour atteindre le niveau d'efficacité énergétique requis, il est également nécessaire d'isoler la céramique.

N ° 9. Taille de brique

Une fois la couleur, le type et la nature du remplissage déterminés, la question suivante se pose: quelle taille de brique est nécessaire. Selon GOST 530-2007, une brique standard a des dimensions de 250 * 120 * 65 mm et toutes les tailles standard sont déterminées par rapport à celle-ci:

- brique simple - c'est le même standard, c'est le plus polyvalent, il est utilisé à la fois pour la maçonnerie et pour le revêtement, il est pratique de travailler avec cela, car il correspond parfaitement aux mains d'une personne;

- une taille et demie 250 * 120 * 88 mm est utilisée lors de la pose de structures massives et vous permet de gagner du temps de manière significative;

- le format double 250 * 120 * 138 est rarement corsé et le creux est utilisé dans la maçonnerie légère;

- la taille étroite 250 * 60 * 65 est utilisée uniquement à des fins décoratives;

- un mince mesurant 250 * 22 * 65 mm est déjà, en fait, une tuile dont la portée fait face au travail;

- il existe également des briques "euro" (0,7 à partir de l'épaisseur standard), modulaires (1,3 à partir de l'épaisseur standard), des briques incomplètes et d'autres formats standards exotiques, qui sont rarement utilisés dans la construction.

Historiquement, les bords de la brique s'appellent le lit (la plus grande partie de travail du produit), la partie cuillère (le bord latéral long) et le poke (le plus petit bord). Certains fabricants et magasins utilisent exactement ces concepts, il ne sera donc pas superflu de les mémoriser.

Sachant quelle structure (ou décoration) doit être réalisée, compte tenu de sa taille et des dimensions du type de brique le plus adapté, vous pouvez facilement calculer la quantité de matériau nécessaire, mais il est toujours préférable de le prendre avec une marge.

Spécifications du produit

La technologie de fabrication des briques M 125 peut être différente : pressage semi-sec ou moulage plastique. Mais dans tous les cas, selon GOST, le produit est cuit dans un four à haute température. Il existe diverses modifications du produit. Distinguer:

- privé;

- orienté vers;

- corpulent;

- creux.

Le choix dépend de la destination du matériau.

Brique de parement М 125

La brique creuse M 125 a une surface texturée et est généralement utilisée comme matériau de parement pour les murs extérieurs et intérieurs des bâtiments de différents étages. Ils sont utilisés pour décorer des surfaces auxquelles sont imposées des exigences esthétiques élevées.

Caractéristiques techniques des briques de parement :

- taille - 250x120x65 mm;

- poids - de 2,2 kg à 2,5 kg;

- résistance à la flexion et à la compression - 1,4-1,6 MPa;

- absorption d'eau - jusqu'à 8%;

- conductivité thermique - de 0,2 à 0,26 W / m°C.

La couleur uniforme du produit indique sa haute qualité. Les experts recommandent d'acheter des briques pour la finition d'un lot. La brique de parement a des proportions idéales, elle est donc très soignée et esthétique une fois posée.

Brique pleine М125

La brique pleine M 125 a un volume de vides relativement faible, dont la valeur n'atteint pas toujours 13%, elle est donc utilisée pour la construction de bâtiments résidentiels, bâtiments industriels et administratifs, colonnes, garages, dépendances et dépendances, installations de stockage. L'avantage est la possibilité de faire fonctionner le matériau dans diverses conditions climatiques.Le produit a une surface rugueuse rugueuse, par conséquent, lors de la construction de bâtiments, il est recommandé de plâtrer en plus les murs.

La brique pleine M 125 a un volume de vides relativement faible, dont la valeur n'atteint pas toujours 13%, elle est donc utilisée pour la construction de bâtiments résidentiels, bâtiments industriels et administratifs, colonnes, garages, dépendances et dépendances, installations de stockage. L'avantage est la possibilité de faire fonctionner le matériau dans diverses conditions climatiques.Le produit a une surface rugueuse rugueuse, par conséquent, lors de la construction de bâtiments, il est recommandé de plâtrer en plus les murs.

L'utilisation du produit pour la construction de structures porteuses de bâtiments lui a donné les noms suivants: ordinaire, bâtiment, brique ordinaire M 125.

Les caractéristiques techniques de la brique M 125 solide correspondent à GOST 530-2007 et ont les significations suivantes :

- dimensions de la brique M 125 - 250x120x65 mm;

- résistance à la flexion et à la compression - 1,4-1,6 MPa;

- poids de la brique M 125 - 3,4-3,5 kg;

- absorption d'eau - de 6% à 8%;

- résistance au gel - de F50 à F75;

- conductivité thermique - 0,513 W / m°C.

La porosité d'une brique affecte sa conductivité thermique, son absorption d'eau et la qualité de l'adhérence qui en résulte au mortier. À en juger par les caractéristiques ci-dessus, la brique M 125 a de faibles propriétés d'isolation thermique, de sorte que les murs construits à partir de ce matériau doivent être en outre isolés.

Comment choisir?

Lorsque vous choisissez une brique pleine de haute qualité, vous devez vous concentrer sur certains paramètres importants.

Il est impératif de demander un certificat de qualité pour le produit sélectionné. Ce document doit indiquer que la brique pleine est entièrement conforme à GOST. La marque du matériau de construction y est également mentionnée. Si le certificat a été refusé, il est préférable d'aller acheter des briques dans un autre magasin, sinon vous pouvez acheter des produits de mauvaise qualité.

Les experts ne recommandent pas d'acheter des briques avec une note inférieure à M75.

Vous devez examiner attentivement les briques que vous ramassez. Il ne doit y avoir aucune fissure, aucun éclat, aucune égratignure, aucune tache (à la fois claire et foncée) ou d'autres défauts. Il convient de rappeler que vous ne pouvez pas acheter de tels matériaux de construction avec des défauts, car ils ne dureront pas longtemps.

Les experts recommandent, lors du choix d'une brique, de frapper doucement sa surface avec un marteau ou n'importe quelle pièce en fer, puis de faire attention au son émis. Il doit être exprimé, pas sourd

Vous ne devriez pas économiser sur l'achat de ce matériau de construction. Les articles dont les prix sont étrangement tentants peuvent être de mauvaise qualité. Il est peu probable que de tels biens fassent de bonnes structures.

Vous devez demander l'achat de briques solides dans des points de vente au détail éprouvés et jouissant d'une bonne réputation dans la ville de résidence. Il est préférable de ne pas acheter de telles choses dans des magasins et des magasins douteux - en termes de qualité, elles peuvent s'avérer complètement différentes de ce que prétend le vendeur.

Informations générales sur la résistance des briques

La résistance d'une brique est indiquée par la lettre "M" et un nombre indiquant quel type de charge par mètre carré. cm est capable de résister au produit. La brique est marquée en stricte conformité avec GOST. Pour cela, plusieurs briques sont prélevées sur chaque lot de produits finis, qui sont ensuite testés en compression et en flexion. Au fil des recherches, le grade de la pierre est établi de M 75 à M 300. Le marquage établi correspond à tous types de matériaux, par exemple : la brique de parement pleine M 150, a la même résistance que la brique creuse. Mais chaque marque de produit a un objectif différent, en raison des caractéristiques techniques et des propriétés.

Parmi toute la variété de matériaux, la brique de construction la plus courante de la marque M 125, qui, en raison de sa fiabilité, de sa résistance, est utilisée pour la construction des étages supérieurs des bâtiments à plusieurs étages, des murs intérieurs et porteurs, des piliers et colonnes, cloisons et autres. Le prix de la brique M 125 est assez démocratique et dépend du type de produit. Mais pour faire le bon choix, il est nécessaire d'étudier plus attentivement les propriétés et les caractéristiques du produit.