Avantages des briques hyper-pressées

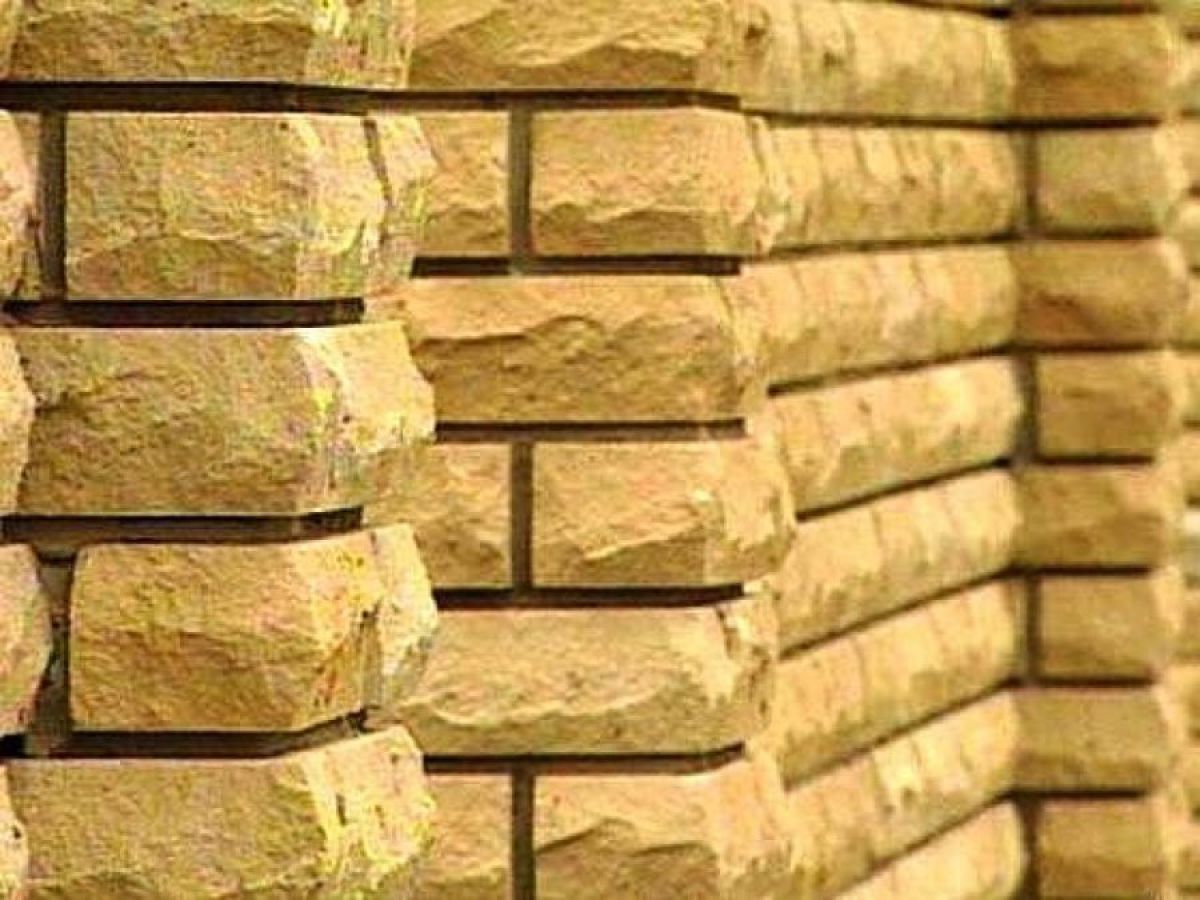

L'hyper pressage permet de fabriquer des produits à la géométrie parfaite. Les briques ébréchées sont utilisées pour le revêtement et les briques lisses sont utilisées à la fois dans la maçonnerie ordinaire et comme façade. Une variété de formes, de textures et une large palette de couleurs vous permettent de créer des éléments architecturaux complexes. Outre ses avantages esthétiques, une telle brique présente également de nombreux avantages techniques :

- Haute résistance et résistance aux environnements agressifs.

- Faible absorption d'eau.

- Écologiquement propre.

- Facile à manier. Parfaitement coupé avec un broyeur ordinaire.

- "Spetszakaz" - la capacité de produire des matériaux de construction avec une résistance accrue - jusqu'à M 500 et une résistance au gel - jusqu'à F300.

- Il peut "respirer", car il ne se forme pas de film de ciment sur les produits, ce qui réduit également l'adhérence avec le mortier.

Brique hyperpressée GOST

30 mars 2020

La brique hyper-pressée est apparue sur le territoire de la Fédération de Russie à la fin des années 80 du XXe siècle. Les ingénieurs soviétiques ont adopté la technologie de production des spécialistes occidentaux, et non sans leurs propres mérites liés à la découverte du "secret" de la composition des matières premières. En 1986, une exposition des réalisations des technologies du bâtiment a eu lieu à Moscou avec la participation de représentants de l'étranger.

Parmi l'abondance d'équipements de haute technologie présentés par les partenaires européens, l'attention des spécialistes soviétiques a été attirée par les presses hydrauliques pour la production de matériaux de construction en terre-béton.

La direction de la briqueterie de Tula a acheté une copie d'exposition d'une machine hydraulique, et bientôt le premier lot de briques fabriquées à partir d'un mélange semi-sec de terre et de béton a été fabriqué, ce qui a causé une grande déception au fabricant. Il s'est avéré que cette brique était totalement impropre à une utilisation dans les travaux de construction, car elle se caractérisait par une faible résistance au gel et une faible résistance.

Cependant, les ingénieurs ont poursuivi leurs expériences, expérimentant différents types de charges, et ont rapidement atteint les résultats souhaités, en utilisant du calcaire concassé comme principale matière première. Ainsi, en Russie, la première brique hyper-pressée est apparue, ce qui a rapidement suscité l'intérêt des développeurs, en raison de sa résistance, de sa densité, de son attrait esthétique et de sa résistance aux influences environnementales négatives uniques.

Depuis 1990, les exigences techniques établies par les normes nationales sont appliquées aux matériaux HYPERPRESS. Actuellement, il s'applique aux briques hyper-pressées GOST 6133-99 compilées en 1999 sous la mention «pierres murales en béton». Pour les briques hyper-pressées, GOST assure le respect de la technologie et de la composition chimique des produits.

Conformément à GOST 379-95, la résistance à la traction minimale admissible des produits hyper-pressés doit correspondre à la qualité M-150. D'autres caractéristiques techniques des produits ne sont pas réglementées par les GOST, cependant, elles sont dues à la technologie d'obtention du matériau. Les produits ont une absorption d'eau de 4,5 à 8%, une conductivité thermique de 0,4-0,45 W / m * K ° et une résistance au gel minimale de la marque F-100 (voir Caractéristiques de la brique hyper-pressée).

Ayant une si courte histoire d'application sur le territoire de notre pays, la brique hyper-pressée appartient aux représentants d'une nouvelle génération de matériaux de construction et de finition. La nouvelle norme du processus technologique, vous permet d'obtenir un matériau extrêmement durable sans gaspillage et sans coûts énergétiques importants.Entre autres, des matières premières naturelles d'origine naturelle sont utilisées comme charge, ce qui garantit le respect de l'environnement des produits.

Aujourd'hui, les produits hyper-pressés sont utilisés à des fins très diverses - pour renforcer et décorer la façade des bâtiments, pour poser des plinthes et des fondations, pour créer des clôtures et de petites formes architecturales, des éléments de revêtement intérieurs, la construction de barrages de protection et d'autres objets chargés. .

Les avantages des briques hyper-pressées sont sa polyvalence, son apparence élégante et son immunité aux caprices de la nature. Une faible hygroscopicité et une bonne résistance au gel assurent la durabilité et garantissent que les murs en pierre résisteront, sans avoir besoin de réparation, pendant au moins 100 ans.

Articles Actualités

Caractéristiques des briques Lego

30 mai 2020

Qualités de travail et densité des briques hyper-pressées

27 mai 2020

Clôtures et piliers en briques Lego

24 mai 2020

Brique creuse hyper-pressée Lego

21 mai 2020

Produits hyper-pressés

18 mai 2020

En bref sur la brique hyper-pressée

Avant d'étudier le processus technologique, il sera pertinent de comprendre : qu'est-ce qu'une brique hyper-pressée, quelles propriétés elle possède, et pourquoi elle est si remarquable pour les développeurs.

Principales caractéristiques, types et champ d'application

Fondamentalement, les produits sont fabriqués à partir d'un mélange de chaux et de ciment. Il contient également quelques suppléments, dont nous discuterons plus en détail plus tard.

Intéressons-nous maintenant aux principales caractéristiques techniques des produits :

- Force - 100-400 kg / cm2... C'est un chiffre assez élevé. Une telle valeur numérique permet d'utiliser le matériau dans la construction de bâtiments dont le nombre d'étages n'est pas limité.

- Conductivité thermique. En raison des valeurs élevées de densité et de résistance, la conductivité thermique du matériau est légèrement augmentée. Elle varie de 0,43 à 1,09 W * ms.

- Absorption de l'eau... La brique hyper-pressée est hygroscopique, mais la valeur n'est pas du tout élevée et s'élève à 3-7%.

- Résistance au gel les produits peuvent atteindre jusqu'à 300 cycles de congélation et de décongélation basés sur le temps. Peu de matériaux muraux peuvent se vanter d'un tel indicateur.

- La brique hyper-pressée appartient, conformément à GOST, aux matériaux non combustibles, ce qui ne fait qu'augmenter son attractivité face aux consommateurs.

- Le poids volumétrique est de 1900-2200 kg / m3.

Il convient également de noter que le matériau est respectueux de l'environnement et extrêmement durable.

La brique hyper-pressée a plusieurs classifications. Sur rendez-vous, il est divisé en façade et privé; selon la forme - sur le bon, bouclé; conformément à la conception - en creux et corpulent.

La taille standard est 250 * 120 * 65. Cependant, d'autres options sont disponibles. Les produits étroits se caractérisent par une taille de 250 * 60 * 56, cuillère - 250 * 85 * 65.

Quelques tailles possibles de briques hyper-pressées

Le poids d'un produit standard est de 4,2 kg.

Si nous parlons de la portée, alors dans les briques hyper-pressées, c'est extrêmement large

Il est utilisé dans la construction de bâtiments, de structures porteuses, pour lesquelles la résistance est une caractéristique importante. Cependant, dans des conditions de fonctionnement humide, il affaiblit

Par conséquent, lors de la construction de sous-sols et de la partie souterraine des fondations, ce type de brique n'est pas utilisé.

Les produits pour le visage sont activement utilisés dans le revêtement, la construction de clôtures, les belvédères et l'aménagement paysager.

Forces et faiblesses du matériel

Comme tout autre produit, la brique hyper-pressée a son propre ensemble de côtés positifs et négatifs. Considérons-les.

Les avantages sont :

- Caractéristiques de résistance, comme déjà mentionné, sont extrêmement volumineux pour les briques hyper-pressées.

- Résistance au gel des produits - un atout non négligeable. L'indicateur laisse derrière lui de nombreux concurrents matériels.

- Hygroscopicité réduite... La valeur de 3-7% n'est pas grande, donc, en général, ce fait doit être attribué aux caractéristiques positives des produits.

- Durabilité du matériau ne laisse aucun doute. Un bâtiment peut durer jusqu'à 300 ans sans dégradation significative de ses propriétés.

- La gamme de produits est également excellente... Les briques peuvent être de différentes formes, tailles, couleurs et usages.

- Le matériau se caractérise par sa résistance climatique.

- Aspect esthétique et une géométrie presque parfaite des produits.

- Un large champ d'application du matériau.

- La capacité d'effectuer des travaux sur la construction de structures de vos propres mains.

- Travail toutes saisons.

- Respect de l'environnement, résistance au feu.

- Facilité de manutention du matériel.

- Bonne adhérence au mortier de maçonnerie.

Les inconvénients se résument aux suivants :

- La brique hyper-pressée ne peut pas être qualifiée de matériau budgétaire. Son prix est relativement élevé.

- Les produits sont d'un poids considérable, ce qui augmente considérablement la charge sur la base du bâtiment. En conséquence, la fondation doit être solide et massive, ce qui représente un coût supplémentaire en temps et en argent.

- Le matériau a besoin d'une procédure de séchage avant les travaux de maçonnerie, et le temps maximum possible.

- Capacité réduite à maintenir la température en raison de valeurs élevées de densité et de résistance.

Comme vous pouvez le voir, les inconvénients sont minimisés, nous pouvons donc affirmer sans risque que les briques hyper-pressées sont plus proches du matériau idéal que beaucoup.

Caractéristiques et composition

La brique hyper-pressée est une pierre artificielle, pour la fabrication de laquelle sont utilisés des criblures de granit, des coquillages, de l'eau et du ciment. Le ciment dans de telles compositions agit comme un liant et sa part par rapport à la masse totale est généralement d'au moins 15 %. Les déchets miniers et les scories de haut fourneau peuvent également être utilisés comme matières premières. La couleur des produits dépend de celui de ces composants qui sera utilisé. Ainsi, le criblage du granit donne une teinte grise, et la présence de coquillages peint la brique dans des tons brun jaunâtre.

En termes de caractéristiques de performance, le matériau est assez similaire au béton et se distingue par sa résistance élevée et sa résistance aux influences environnementales agressives. En termes de fiabilité et de durabilité, la brique pressée n'est en aucun cas inférieure aux modèles à clinker et peut être utilisée comme matériau de construction principal pour la construction de murs de chapiteau. Visuellement, il rappelle un peu la pierre naturelle, grâce à laquelle il s'est répandu dans la conception des façades et des clôtures de bâtiments. De plus, le mortier de ciment est capable de bien se mélanger avec divers pigments et colorants, ce qui permet de produire des briques dans une large gamme de couleurs et de les utiliser comme revêtement décoratif.

Les principales caractéristiques des briques hyper-pressées, qui déterminent leurs qualités de travail, sont la densité, la conductivité thermique, l'absorption d'eau et la résistance au gel.

La résistance des briques hyper-pressées est largement déterminée par la densité du matériau, qui est en moyenne de 1600 kg/m3. Chaque série de pierre artificielle correspond à un certain indice de résistance, qui est noté M (n), où n désigne la résistance du matériau, qui pour les produits en béton varie de 100 à 400 kg/cm2. Ainsi, les modèles avec les indices M-350 et M-400 ont les meilleurs indicateurs de résistance. Une telle brique peut être utilisée pour la construction de murs porteurs en maçonnerie de la structure, tandis que les produits de la marque M-100 appartiennent aux modèles frontaux et ne sont utilisés que pour la décoration.

Une caractéristique tout aussi importante d'une pierre est sa conductivité thermique. La capacité d'économie de chaleur du matériau et la possibilité de son utilisation pour la construction de bâtiments résidentiels dépendent de cet indicateur.Les modèles hyper-pressés corsés ont un indice de conductivité thermique inférieur égal à 0,43 unités conventionnelles. Lors de l'utilisation d'un tel matériau, il convient de garder à l'esprit qu'il n'est pas capable de retenir la chaleur à l'intérieur de la pièce et l'évacuera librement à l'extérieur. Cela doit être pris en compte lors du choix d'un matériau pour la construction des murs de la capitale et, si nécessaire, prendre un ensemble de mesures supplémentaires pour les isoler. Les modèles à pores creux ont la conductivité thermique la plus élevée, égale à 1,09 unité conventionnelle. Dans de telles briques, il y a une couche d'air interne qui ne permet pas à la chaleur de s'échapper à l'extérieur de la pièce.

La résistance au gel des produits hyper-pressés est indiquée par l'indice F (n), où n est le nombre de cycles de gel-dégel que le matériau peut transférer sans perdre les principales qualités de travail. Cet indicateur est fortement influencé par la porosité de la brique, qui dans la plupart des modifications varie de 7 à 8%. La résistance au gel de certains modèles peut atteindre 300 cycles, ce qui permet d'utiliser le matériau pour la construction de structures dans toutes les zones climatiques, y compris les régions du Grand Nord.

L'absorption d'eau d'une brique signifie la quantité d'humidité qu'une pierre peut absorber dans un laps de temps donné. Pour les briques pressées, cet indicateur varie entre 3 et 7% du volume total du produit, ce qui permet d'utiliser en toute sécurité le matériau pour la décoration extérieure des façades dans les zones à climat humide et maritime.

À propos de l'efflorescence

L'efflorescence est le résultat de la cristallisation du sel sur la surface de la brique. La cristallisation est précédée par la migration des solutions eau-sel dans les pores du matériau avec leur libération ultérieure à la surface.

La brique consomme de l'eau de la solution. Les sels solubles dans l'eau sont absorbés par la brique et, une fois séchés, sont transportés à travers des capillaires jusqu'à la surface, où, après évaporation de l'eau, des cristaux de sel précipitent sous la forme de taches blanchâtres - efflorescence.

Comment éviter les efflorescences ?

- utiliser du ciment à faible teneur en sels solubles, c'est-à-dire pas inférieur à 400 ;

- utiliser une solution dure (épaisse) ;

- ne pas étaler le mortier sur le devant de la brique ;

- ne pas poser de briques sous la pluie et recouvrir la maçonnerie fraîche à la fin des travaux ;

- mettre la maison sous le toit le plus rapidement possible ;

- recouvrir la façade d'un enduit protecteur hydrophobe ;

- à la fin de la construction des murs, l'installation de gouttières et de drainage est effectuée.

Après la pose de la maçonnerie, pour éviter l'apparition d'efflorescences sur les façades, il est recommandé d'utiliser des enduits déperlants - hydrofuges. Les remèdes recommandés sont énumérés ci-dessous :

- "Tiprom K" - hydrofuge à effet antifongique et hydrofuge (consommation - 0,08 l / m2);

- "Facade-1" - hydrofuge à base de dispersion acrylique ultrafine. Protège contre l'humidité et les efflorescences sans changer la couleur de la maçonnerie (consommation - 0,3 l / m2);

- "Armocryl" - vernis polyacrylique. Imperméable, résistant à la vapeur, résistant aux UV. Donne à la surface un effet brillant attrayant, protège contre la décoloration, la décoloration et le délavage, augmente la résistance non seulement des briques, mais aussi du mortier de ciment en raison de la polymérisation de la couche protectrice de vernis. Il est recommandé d'appliquer deux couches de vernis Armocryl avec un intervalle de 12 heures (consommation - 0,21-0,26 l / m2);

- "BETOLAS III" - mastic d'imprégnation à base acrylique. Fournit une hydrophobisation complète, sature la couleur naturelle de la maçonnerie (consommation - 0,3-0,35 l / m2);

- Vernis "VVM-M" - vernis d'imprégnation résistant à l'humidité à base de composés organosiliciés. A une propriété hydrofuge, protège contre l'efflorescence, l'exposition à un environnement acide agressif, est un agent antiseptique pour donner une résistance aux moisissures, aux champignons, à la thermite aux structures en béton et en brique (consommation - 0,3-0,35 l / m2).

Que faire si l'efflorescence est déjà apparue ?

Si, néanmoins, une erreur a été commise dans la technologie de la maçonnerie et qu'une efflorescence est apparue, alors :

- utilisez des remèdes populaires - une solution d'acide acétique à 0,4% (2 cuillères à soupe de vinaigre de table à 9% pour un litre d'eau distillée) ou une solution d'acide chlorhydrique à 5%, ou une solution d'ammoniaque;

- utiliser des moyens spéciaux: "Facade-2" - un nettoyant liquide pour façades contre la pollution atmosphérique (consommation - 0,4-0,5 l / m2) ou "Tiprom OF" - un nettoyant contre les efflorescences et la pollution atmosphérique (consommation - 0,25 l / m2);

- soyez patient et attendez - la plupart des efflorescences sont emportées par les pluies dans un an ou deux.

Les étapes de l'organisation de l'entreprise, une brève analyse de la rentabilité

Puisque nous avons décidé de parler de rentabilité, il convient de rappeler brièvement les principales étapes de création d'entreprise qui précèdent le lancement de la production.

Ouvrir une organisation, organiser la production

Utilisons le tableau. Tableau 1. Business plan pour la production de briques hyper-pressées : étapes de mise en œuvre d'une idée d'entreprise.

Nom de scène Son contenu, termes et commentaires

Préparation des actes constitutifs, démarches administratives

Ce processus prendra de 2-3 jours à plusieurs semaines. Cela dépend beaucoup de la forme de propriété, du nombre de fondateurs et d'autres facteurs.

Recherche d'un local approprié pour un entrepôt, une production et une adresse légale

Le timing est purement individuel. Mieux vaut privilégier les lieux dotés de bonnes infrastructures.

Les dépenses de l'organisation affectent directement le niveau de revenu et, par conséquent, la rentabilité future.

Choisir un fournisseur d'équipement

Étape particulièrement cruciale

Il faut faire attention au coût, à l'emballage, au délai de livraison et au pays d'origine. Les modèles chinois sont généralement moins chers, mais pas toujours de haute qualité

Les erreurs commises lors du choix d'un ensemble de machines peuvent avoir un impact extrêmement négatif sur le résultat.

Recherche de fournisseurs de matières premières, achat

Le plus pertinent sera l'achat de matières premières par le biais d'un appel d'offres. Premièrement, cela aidera à choisir l'option la moins chère et, deuxièmement, les exigences des fournisseurs excluent pratiquement dans ce cas la possibilité de conclure un contrat de fourniture avec un vendeur peu scrupuleux.

Réglage et installation des équipements, lots d'essai

Cela ne prend généralement pas plus de 2-3 jours. La prochaine étape après l'ajustement sera le test et la libération d'un lot d'essai de marchandises.

Début de fabrication

Possible après avoir terminé toutes les étapes précédentes.

Itinéraires de vente, publicité et marketing

La publicité est un élément important de la gestion d'une entreprise prospère. D'accord, à l'avance, avant d'acheter, un consommateur potentiel doit se renseigner sur l'existence de l'organisation. Et plus la portée du public est grande, plus grandes sont les chances d'une mise en œuvre rapide.

Cela vaut la peine de travailler dans toutes les directions en même temps. Il s'agit de mailings, de babillards électroniques et de toutes sortes d'autres étapes publicitaires.

Mise en œuvre

Accompagné de documents et, en règle générale, de livraison.

Il est préférable d'avoir votre propre moyen de transport. C'est avantageux et pratique pour l'acheteur.

Volet technique et économique

La rentabilité de la production est influencée par de nombreux facteurs, notamment :

- Région et ses conditions climatiques. C'est-à-dire un climat approprié pour l'utilisation du matériau.

- Le pouvoir d'achat de la région.

- Les dépenses de l'organisation liées à la conduite des activités commerciales, au strict respect du plan de développement commercial.

- Le coût des matières premières et des équipements et, par conséquent, le coût des produits.

- La qualité des produits originaux et bien plus encore.

Il n'est pas possible de faire un calcul précis de la rentabilité économique, car tout est individuel pour chaque voie de développement. On ne peut que deviner.

- Imaginez que le coût d'une unité de briques texturées soit de 18 roubles. Sa valeur marchande est de 22 roubles.

- Le coût de revient comprendra toutes les dépenses, y compris l'assiette fiscale, les déductions, les salaires des employés, le loyer, les factures de services publics, etc. En général, tout, à part le coût de l'équipement.

- La production quotidienne est, disons, de 4000 briques. Si nous parvenons à vendre tous les produits, le revenu sera de : 4000 * 4 = 16000 roubles. En règle générale, la production en usine se déroule sans heurts et sept jours sur sept.

- Le revenu mensuel, dans ce cas, sera de 480 000 roubles.

- Le coût d'une ligne de convoyage économique est d'environ 5 000 000. Cela signifie que la production sera rentable en 10 mois environ.

Ce cours des événements ne peut pas être appelé le plus optimiste, mais il est aussi proche que possible de la réalité. Si le volume de production est deux fois plus important, des équipements plus coûteux seront nécessaires. Dans la plupart des cas, la période de récupération maximale est d'un an.

Types et caractéristiques

Les produits hyper-pressés ont une classification assez ramifiée, qui peut être basée sur leur forme, leur taille, le nombre de plans texturés ou leur fonction. Ces paramètres affectent davantage les propriétés décoratives des pierres, et les performances et le coût sont déterminés par la conception. Ici, le bardage est traditionnellement divisé en deux types :

- corpulent;

- creux (perforé ou fendu).

Il n'y a pas si longtemps, un autre type est apparu - une brique Lego hyper-pressée. Grâce à sa forme inhabituelle, il a été possible de résoudre le problème de la mauvaise adhérence des pièces avec les mortiers de maçonnerie. En conséquence, les coûts de main-d'œuvre des constructeurs pour la construction de faux murs ont diminué et la vitesse de travail a augmenté. Mais au prix d'un gros gain, cela n'a pas fonctionné, car le ciment de sable ordinaire n'est pas utilisé ici - vous devrez acheter de la colle spéciale, bien que sa consommation soit faible.

Autres avantages de "Lego":

- Moins de poids grâce aux grands trous traversants.

- Simplicité d'installation - seule la première rangée est réglée en fonction du niveau.

- Possibilité de communications cachées.

Test de briques hyper-pressées

En Fédération de Russie, à ROSTOVAGROPROMSTROY, en 1996, des tests comparatifs de la force d'adhérence des briques céramiques et hyper-pressées avec du mortier de ciment ont été effectués, conformément à GOST 24992-81 "Stone structures". Méthodes de détermination de la force d'adhérence dans la maçonnerie - à 14 jours d'âge. Mortier de maçonnerie d'occasion d'une résistance de 100 kg/cm2, 28 jours d'âge.

Force d'adhérence de la céramique et des briques hyper-pressées avec du mortier

Ainsi, la résistance de la maçonnerie en briques hyper-pressées avec du mortier de ciment est de 50 à 70 % supérieure à celle des briques en céramique avec le même mortier.

La résistance intra-couche d'une maçonnerie constituée de briques hyper-pressées de géométrie traditionnelle (lisse) est 1,7 fois supérieure à la résistance intra-couche de briques céramiques de même géométrie et sur le même mortier.

La résistance couche par couche de la maçonnerie constituée de briques hyper-pressées de géométrie traditionnelle (lisse) sur mortier de maçonnerie est 1,7 fois supérieure à la résistance couche par couche des briques céramiques de même géométrie et sur le même mortier.

Gardant à l'esprit que les briques hyper-pressées elles-mêmes sont 50 à 70 % plus résistantes que les briques en céramique et que leur adhérence au mortier est de 75 à 100 % plus élevée qu'avec les briques en céramique, la résistance de la maçonnerie de celles-ci est 50 à 70 % plus élevée que celle de la céramique. ceux.

Présentation de la technologie de fabrication

Et maintenant, il est temps d'examiner de plus près le processus technologique. Cela vaut la peine de commencer par une liste des équipements et des matériaux nécessaires au démarrage de la production.

Équipements et matériaux nécessaires

Comme dans la production de presque tous les produits, l'équipement peut être utilisé sous différents types, en fonction du niveau d'automatisation de l'ensemble du processus.

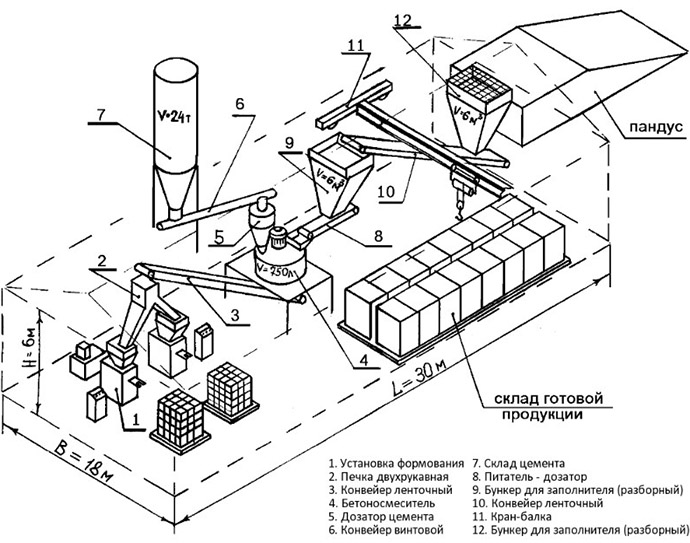

Les lignes de type convoyeur sont les plus chères et les plus efficaces en termes de volume de production journalière. Ils sont exploités par l'exploitant.Toutes les actions se déroulent dans un mode purement automatique. Les produits sont de la plus haute qualité.

Les lignes fixes sont plus budgétaires. Le volume de rejet peut atteindre 50-80 m3 par jour.

Ligne de production de briques hyper-pressées stationnaires

L'ensemble standard d'équipements comprend l'ensemble de machines et d'installations suivant :

- Usine de formage;

- Plusieurs convoyeurs (à courroie et à vis);

- Distributeurs de composants ;

- Mixer;

- Cuire.

Schéma de fabrication des briques hyper-pressées

La composition des briques hyper-pressées comprend les composants suivants:

- Ciment grade 400-500 - environ 15%;

- Chaux;

- Laitier de haut fourneau granulé;

- Criblage de pierre concassée;

- Pigment d'oxyde de fer - environ 7%;

- débris de briques d'argile;

- Certains déchets provenant du traitement du minerai, minéraux.

Brique hyper-pressée : la composition se caractérise par une forte teneur en chaux

Il convient également de noter qu'en plus de la production en usine, il est possible de fabriquer des briques hyper-pressées de vos propres mains. Dans ce cas, la production de briques par pressage à sec nécessite une presse manuelle.

Le mélange de produits peut être pétri manuellement ou à l'aide d'appareils supplémentaires.

En règle générale, l'auto-libération est organisée afin d'économiser de l'argent. Lors du choix d'un équipement peu coûteux, cela est tout à fait faisable. Cependant, cela vaut la peine d'être préparé pour l'investissement de temps, et un investissement important.

Analyse étape par étape du processus de libération

La technologie de production de briques hyper-pressées, ou plutôt sa principale caractéristique, est que les composants légèrement humidifiés sont soumis à un fort pressage. Cela provoque l'adhésion des molécules en solution.

En conséquence, les produits sont extrêmement durables et denses; en termes de propriétés, une telle brique est aussi proche que possible de la pierre naturelle. Ce processus est quelque peu similaire à la technologie de soudage à froid.

La technologie de production de briques non cuites comporte un certain nombre d'étapes. La consigne est la suivante :

- Les doseurs de composants fournissent les matières premières dans le volume requis ;

- Le mélange est en train de pétrir;

- De plus, le moulage est réalisé par pressage ;

- Les produits moulés sont séchés, en règle générale, dans des chambres spécialisées (fours), tandis que les produits ne sont pas cuits;

- De plus, la brique doit être vieillie pendant environ un mois dans l'entrepôt de produits finis. Le stockage est obligatoire à des températures supérieures à zéro.

Assortiment de produits finis

En l'absence de four, par exemple, en cas d'autoproduction, la brique peut être laissée crue pendant 5 jours. L'effet sera le même.

La brique non cuite peut en outre être soumise à une rustication - un traitement du produit, à la suite de quoi des éclats décoratifs sont créés.

Brique rustique finie

Il n'y a pas de norme d'État pour la libération de tels produits. La production de briques pressées est réalisée sur la base des normes de fabrication de produits céramiques. Cela s'applique aux dimensions, aux écarts admissibles et à certains autres indicateurs.

Quant aux valeurs de caractéristiques techniques, la brique hyper-pressée est plusieurs fois en avance sur la céramique.

La vidéo de cet article : « Plan d'entreprise de production de briques hyper-pressées » contient des informations détaillées sur toutes les étapes du processus de fabrication.

Avantages et inconvénients

La forte demande des consommateurs pour les briques en béton pressé à sec est due à un certain nombre d'avantages incontestables de ce matériau.

- La résistance accrue de la pierre aux températures extrêmes et à l'humidité élevée permet l'utilisation de la pierre dans la construction et le revêtement dans n'importe quelle zone climatique sans restriction.

- La facilité d'installation est due aux formes géométriques correctes et aux bords lisses des produits, ce qui économise considérablement le mortier et facilite le travail des maçons.

- Une résistance élevée à la flexion et à la déchirure distingue les modèles hyper-pressés des autres types de briques.Le matériau n'est pas sujet aux fissures, aux éclats et aux bosses et a une longue durée de vie. Les produits sont capables de conserver leurs propriétés opérationnelles pendant deux cents ans.

- En raison de l'absence de film de béton sur la surface de la brique, le matériau a une forte adhérence au mortier de ciment et peut être utilisé à tout moment de l'année.

- La sécurité absolue pour la santé humaine et la pureté écologique de la pierre sont dues à l'absence d'impuretés nocives dans sa composition.

- La surface de la brique est anti-salissure, de sorte que la poussière et la suie ne sont pas absorbées et emportées par la pluie.

- Un large assortiment et une grande variété de teintes facilite grandement le choix et permet d'acheter du matériel pour tous les goûts.

Les inconvénients des briques hyper-pressées incluent le poids important du matériau. Cela nous oblige à mesurer la charge maximale admissible sur la fondation avec la masse de la maçonnerie. De plus, la pierre est sujette à une déformation modérée en raison de la dilatation thermique du matériau et, avec le temps, elle peut commencer à gonfler et à se fissurer. Dans le même temps, la maçonnerie se détache et il devient possible d'en retirer la brique. Quant aux fissures, elles peuvent atteindre une largeur de 5 mm et la changer au cours de la journée. Ainsi, lorsque la façade se refroidit, les fissures augmentent sensiblement et lorsqu'elle se réchauffe, elles diminuent. Une telle mobilité de la maçonnerie peut causer de nombreux problèmes avec les murs, ainsi qu'avec les portails et les portails construits en briques pleines. Parmi les inconvénients, ils notent également la tendance du matériau à se décolorer, ainsi que le coût élevé des produits, atteignant 33 roubles par brique.

Où acheter de la brique hyper-pressée à Belgorod

Société HyperBel

La société "HyperBel" est une grande société de négoce et de production, opérant avec succès sur le marché de Belgorod, la société a constitué un capital économique et humain élevé, étant l'un des leaders sur le marché des matériaux de construction.

Entreprise Brick 24

Brick 24 (Brick Ceramics LLC) a été fondée en mars 2009. Aujourd'hui, l'entreprise emploie plus de 30 personnes. Le premier bureau de la société a été ouvert à Belgorod, le deuxième bureau de vente a été ouvert à Yaroslavl en avril 2010, le troisième en octobre 2011 à Moscou. En 2014, un bureau de vente et un entrepôt régional ont été ouverts à Voronej. Fin 2015, un bureau de vente et un entrepôt ont été ouverts à Sébastopol. En février 2017, un bureau de vente a été ouvert à Simferopol.

Entreprise Azbuka à la maison

L'ABC de la maison a été créé en 2010, à cette époque il y avait déjà de nombreuses sociétés commerciales sur le marché, notre proposition était simple - informer de manière vraiment professionnelle les visiteurs sur le produit, ses qualités et ses prix. L'ABC de la maison est le représentant officiel de la société Litos à Belgorod