Mélange de nuances M125, 150 et 200

Le mélange de maçonnerie en brique M125 convient à la construction de murs en pierre et en blocs divers. Une composition pour la pose de carreaux de plâtre est souvent utilisée. La fraction du sable utilisé peut varier de 0,5 à 1 mm. Le mélange de la marque M150 se caractérise par une dureté accrue. Matériau approprié pour la maçonnerie, et dans la construction domestique, il est utilisé pour la céramique et la finition des structures en béton. Ce mélange est bon en ce qu'il ne montre pas de sensibilité aux basses températures, mais nécessite le respect d'une plage de température de +5 à +35°C pendant le travail. Le mélange de maçonnerie résistant à la chaleur M200 se distingue par ses propriétés réfractaires et hydrofuges. Du sable de montagne lavé sans composés organiques doit être utilisé pour la cuisson. Entre autres, des coquillages et des fragments de calcaire sont utilisés, dont la fraction est d'environ 3 mm.

Comment savoir si une solution a été préparée correctement

Si la solution est préparée selon toutes les règles, elle ressemble à de la crème sure épaisse. C'est très simple de vérifier sa qualité : il faut prélever un peu du mélange obtenu sur la pointe de la pelle et voir comment il va s'étaler (si la solution s'étale lentement, cela veut dire qu'elle est de bonne qualité).

Exigences pour les mélanges de construction

Respect de son objectif - les matériaux antigel doivent bien tolérer le froid et les matériaux résistants à l'humidité doivent tolérer l'humidité. Des propriétés spéciales sont créées à l'aide d'additifs spéciaux. Vous pouvez les saisir vous-même ou acheter une poudre prête à l'emploi qu'il suffit de mélanger avec de l'eau et du sable.

Plasticité - la maniabilité dépend de cette qualité. La masse plastique comble les vides de la base et renforce sa structure. Il adhère mieux à sa surface.

Cette propriété est importante non seulement pour la construction, mais également pour le remplissage des fissures. Cela dépend de la consistance et de la quantité de liant.

Pour l'améliorer, des additifs plastifiants sont introduits. La capacité de superposition vous permet d'appliquer des couches minces et uniformes sans effort important.

Adhérence - adhérence à la surface. Cela dépend de la plasticité. Pour l'améliorer, de la colle est introduite.

Temps de prise - vous devez vous y adapter afin d'avoir le temps de travailler le lot avant qu'il ne durcisse. Si les rangées inférieures n'ont pas encore attrapé, les rangées supérieures peuvent les détruire. Il existe des accélérateurs et des ralentisseurs de durcissement.

Caractéristiques d'isolation thermique et acoustique - elles sont influencées par la porosité du matériau. Plus il y a de vides, plus ces indicateurs sont élevés et plus la force est faible. En règle générale, les exigences en matière d'isolation thermique et phonique ne sont pas élevées, mais elles ne sont pas inférieures à celles d'une pierre céramique. En production, des additifs spéciaux pour l'entraînement d'air et la formation de gaz sont utilisés.

Détermination de la qualité de l'argile

Il est nécessaire de s'attarder sur ce point plus en détail, il existe plusieurs méthodes simples pour déterminer la qualité du mélange et de l'argile.

-

Préparez une petite quantité d'un mélange d'argile et de sable dans diverses proportions, roulez-les en boules de la taille d'une balle de tennis. Placer à l'ombre pour sécher. Si la balle est très fissurée, cela signifie qu'il y a un très grand pourcentage d'argile dans la solution. Si du sable en est versé, alors, au contraire, il y a trop peu d'argile. Si la surface est en bon état, ces proportions doivent être utilisées pour le poêle. C'est ainsi que la proportion optimale du mélange pour la pose de briques est déterminée.

-

Rouler l'argile trempée épaisse comme une pâte en une boule d'environ 5 cm de diamètre. Placer-la entre deux planches régulières et presser progressivement, en essayant de remarquer l'apparition de fissures.S'ils sont apparus après compression à la moitié de la hauteur d'origine, l'argile est considérée comme hautement plastique. Il a d'excellentes propriétés astringentes, plus de sable peut y être ajouté lors de la préparation de la solution. Si des fissures sont apparues lors de la compression d'environ 1/3 du diamètre, alors l'argile a une plasticité moyenne, pas plus de deux parties de sable peuvent y être ajoutées. Et la pire argile est maigre, elle se fissure avec des paramètres de compression insignifiants, il vaut mieux ne pas l'utiliser pour une solution. Cette méthode est meilleure que celle décrite ci-dessus en ce qu'elle permet de reconnaître très rapidement la qualité de l'argile et de se faire une idée du ratio optimal de composants pour préparer un mélange.

-

Les boules sont roulées dans de l'argile épaisse, le diamètre n'a pas d'importance. Laisser reposer une journée pour un léger séchage. Si, passé ce délai, des traces de doigts restent à la surface des billes, l'argile est grasse, si les empreintes sont invisibles, l'argile est maigre. La quantité de sable ajoutée est ajustée en fonction des propriétés.

-

Vérification de la teneur en calcaire de l'argile. Dans la solution du four, la chaux est une impureté indésirable qui a un effet négatif sur la qualité du joint. Un morceau d'argile fraîchement creusé est très soigneusement coupé en deux moitiés. Nous devons utiliser un couteau bien aiguisé. La surface de coupe doit être aussi lisse que possible. La coupe est laissée à l'ombre pour sécher, puis du vinaigre ou de l'acide y est versé. Si elle commence à bouillir, alors l'argile a un pourcentage élevé de chaux, il vaut mieux ne pas l'utiliser pour préparer le mélange.

Il faut comprendre que dans un mélange pour la pose de briques, l'argile joue le rôle de liant, et le sable celui d'agent de renforcement.

Méthodes courantes pour déterminer la qualité de l'argile

Méthodes courantes pour déterminer la qualité de l'argile

Types de mortiers de maçonnerie

Il existe plusieurs options pour les mélanges de maçonnerie. Le mortier à base de ciment le plus couramment utilisé, également appelé sable-ciment. En plus de la maçonnerie, il est parfait pour le plâtre brut, ainsi que pour les chapes en béton. Tout dépend de la consistance. Un mortier plus épais convient à la maçonnerie, il ne s'étalera pas pendant le travail et ne laissera pas de traces, et la maçonnerie sera uniforme et soignée, les briques ne bougeront pas.

Le mortier de ciment présente de nombreux inconvénients, le principal étant sa résistance. Après séchage, le mélange présente une grande rigidité, lors du retrait de la structure, dans laquelle le cadre est en béton, ou de la dilatation thermique, la maçonnerie peut éclater, réduisant ainsi la résistance de la structure.

Le mortier de ciment se caractérise par une faible mobilité, qui ne se manifeste pas très bien dans le processus de construction en maçonnerie. La mobilité du mélange est déterminée par le facteur de son étalement sur la surface sous son propre poids. La mobilité peut être réduite ou augmentée en ajoutant des composants au mélange. Cette propriété permet de remplir uniformément les joints verticaux et horizontaux.

Le mortier de chaux, contrairement au mortier de ciment, est plus plastique et chaud. Mais il est beaucoup moins durable et il est donc rarement utilisé pour la pose de murs qui supportent une charge importante, il est plutôt destiné aux immeubles de faible hauteur. Il est principalement utilisé dans les pièces sèches. Les mélanges de chaux sèchent plus longtemps, ce qui augmente le temps entre la maçonnerie et les travaux de finition. De telles solutions sont rarement recommandées.

Le mortier de ciment et de chaux est une sorte de juste milieu. Il est assez durable, flexible et chaud, ce qui lui permet d'être utilisé pour presque tous les types de maçonnerie. Il est facile à appliquer, ce qui augmente la vitesse de travail. Convient pour la construction de murs dans des pièces sèches et humides. Résiste à de lourdes charges et convient comme structures porteuses.

Parallèlement à ce qui précède, un mortier ciment-argile est souvent utilisé, il durcit plus rapidement qu'un mortier ciment-chaux. Idéal pour une utilisation dans les zones à basses températures. Possède une ductilité et une résistance suffisantes.

De plus, il existe en vente des mélanges secs prêts à l'emploi qu'il suffit de diluer avec de l'eau dans les bonnes proportions. Ils ont toutes les propriétés nécessaires pour différents types de maçonnerie. De tels mélanges sont beaucoup plus faciles à utiliser, mais leur prix peut être beaucoup plus élevé que le coût de la même quantité d'une solution préparée par nous-mêmes.

Parmi les solutions toutes faites, vous pouvez trouver des mélanges de maçonnerie colorés. Ils sont destinés à la maçonnerie décorative, mais ont une marge de sécurité suffisante et protègent la maçonnerie des dommages. De tels mélanges résistent au gel et à l'humidité, car ils sont souvent utilisés pour le revêtement des bâtiments. Le marché propose un grand choix de couleurs et de nuances du mélange, il peut être facilement sélectionné pour tout besoin.

Un mélange de couleurs peut servir à deux fins. Dans l'une des options, une teinte monochrome est requise et le mélange ne doit pas se détacher du fond général de la maçonnerie. Il est donc sélectionné pour correspondre à la couleur principale de la brique. Dans une autre option, il est nécessaire de mettre en évidence la structure de la maçonnerie et la couleur de la solution est sélectionnée en contraste. Dans de tels cas, une solution blanche est souvent utilisée. Il est possible de choisir une couleur pour tout besoin.

Il existe également des mélanges résistants à la chaleur. Ils sont utilisés pour la pose de poêles, cheminées et cheminées. De telles solutions ne se déforment pas lorsqu'elles sont chauffées et ne perdent pas leurs propriétés.

Règles pour la préparation et l'application de mélanges prêts à l'emploi

L'avantage de préparer des matériaux de maçonnerie à partir de composés prêts à l'emploi est la facilité d'utilisation. Vous aurez besoin d'un récipient spacieux, d'un mélangeur ou d'une perceuse électrique avec une buse. Une méthode de pétrissage manuel est également possible, mais elle nécessite un effort physique. Il est conseillé d'éviter d'ajouter trop d'eau, car cela réduira les performances de la composition.

La solution doit être préparée en plusieurs parties au fur et à mesure de l'exécution du travail. Le mélange ne doit pas geler, car un mélange répété perturbera la structure de la matière première.

Les recommandations du fabricant concernant les proportions d'eau et de matière sèche doivent être suivies. Le volume du liquide est également affecté par la température dans la pièce. Moins d'eau est nécessaire par temps plus frais.

Pour préparer la composition, le mélange sec est versé dans de l'eau tiède. La masse est soigneusement mélangée, la matière première doit s'avérer crémeuse. La solution est laissée à infuser pendant 1 heure, puis soigneusement mélangée à nouveau.

Les compositions coiffantes prêtes à l'emploi ont une capacité de rétention d'eau élevée. Lors de la pose, une humidification supplémentaire des blocs n'est pas nécessaire, ce qui accélère le processus de travail et raccourcit le temps de séchage.

L'élasticité du mortier permet de réaliser des joints minces (2-4 mm). Les murs acquièrent un aspect esthétique et ne forment pas de fissures. Lors de l'application de matières premières résistantes à la chaleur à l'intérieur, il est nécessaire de maintenir une température d'au moins + 10 ° C et non supérieure à + 35 ° C. Le mélange est étalé sur des blocs avec une couche de 10-12 mm.

Autres options

Dans ce cas, vous devrez vous approvisionner en sable réfractaire et en argile réfractaire. Les deux ingrédients sont mélangés dans des proportions égales. Après cela, de l'eau est versée dans une quantité de 1/8 du volume total de la solution. Lorsque la masse devient homogène, elle peut être utilisée pour l'usage auquel elle est destinée.

Dans ce cas, vous devrez vous approvisionner en sable réfractaire et en argile réfractaire. Les deux ingrédients sont mélangés dans des proportions égales. Après cela, de l'eau est versée dans une quantité de 1/8 du volume total de la solution. Lorsque la masse devient homogène, elle peut être utilisée pour l'usage auquel elle est destinée.

Il est permis de faire la composition à partir de limons. Dans ce cas, vous devrez préparer 10 options différentes pour un échantillon en petite quantité. Le premier est pris :

- 10 parties de terreau ;

- 1 - ciment;

- 1 - sable.

L'échantillon fini est soigneusement malaxé jusqu'à consistance lisse, en ajoutant progressivement de l'eau propre. Il faut qu'en conséquence il ne reste plus de grumeaux.

De plus, la proportion de limon est réduite de temps en temps, mais la teneur en sable est augmentée du même volume. Dans la dernière partie du premier, vous devez laisser 1 cuillère et le contenu du second passera à 10.

Les échantillons finis sont placés dans des boîtes séparées et laissés pendant une semaine. Quand le temps passe, ils sont examinés. La composition convient au four:

- contenant un maximum d'argile ;

- pas fissuré.

Il résistera absolument sereinement au chauffage et jusqu'à 600 degrés, sans se déformer ni s'effriter.

Préparation des mortiers de maçonnerie

Étant donné que divers types de mélanges peuvent être utilisés pour la composition de la maçonnerie, nous examinerons plus en détail comment préparer un mortier pour la pose de briques.

Proportions de coulis de ciment

Les compositions sable-ciment sont répandues dans la construction d'équipements et d'autres domaines où des exigences accrues sont imposées aux caractéristiques de résistance de la maçonnerie.

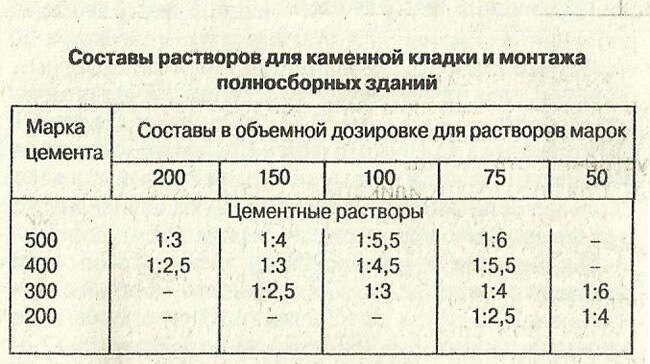

Avant de préparer un mortier de maçonnerie, il ne faut pas oublier qu'un excès de ciment dans le mélange de travail n'augmente pas sa résistance et, dans certains cas, aggrave même ses caractéristiques. Seul le strict respect du dosage assurera la performance optimale du mélange de maçonnerie. Les proportions des compositions à base de ciment les plus courantes sont données dans la SP 82-101-98, qui réglemente clairement le pourcentage d'ingrédients dans divers types de mélanges de ciment de maçonnerie.

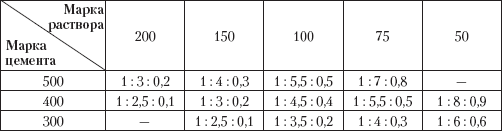

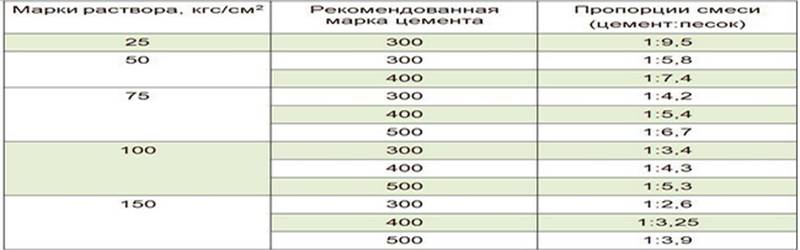

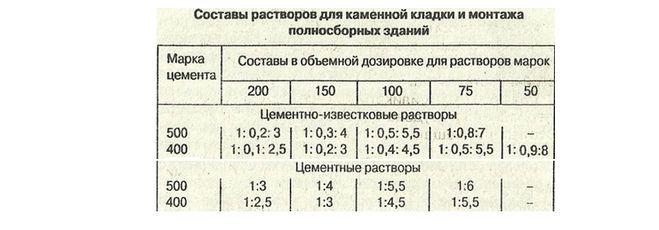

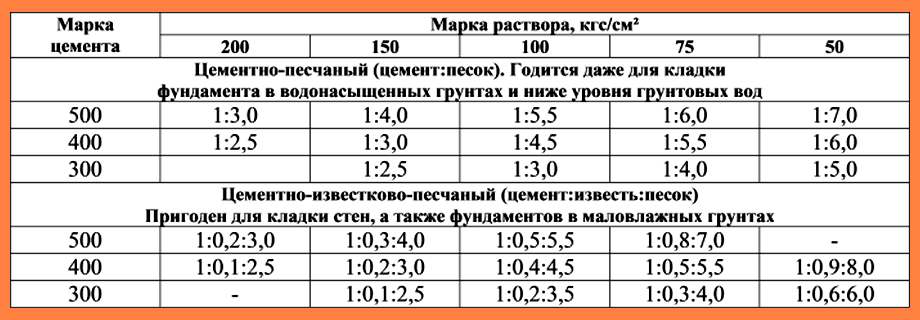

Le tableau indique le pourcentage d'ingrédients dans le mortier de maçonnerie, en fonction de la qualité du ciment utilisé.

|

Marque de mélange de maçonnerie |

Grade de ciment |

Rapport ciment / sable |

|

M25 |

M300 |

1/9,5 |

|

M50 |

M300 |

1/5,8 |

|

M400 |

1/7,4 |

|

|

M 75 |

M 300 |

1/4,2 |

|

M400 |

1/5,4 |

|

|

M500 |

1/6,7 |

|

|

M 100 |

M 300 |

1/3,4 |

|

M400 |

1/4,3 |

|

|

M500 |

1/5,3 |

|

|

M150 |

M 300 |

1/2,6 |

|

M400 |

1,3,25 |

|

|

M500 |

1/3,9 |

Portée du mortier de ciment, en fonction des caractéristiques de résistance

Vous trouverez ci-dessous le champ d'application des différentes marques de mortiers de maçonnerie.

- M25. Utilisé pour le plâtrage et la chape. La composition ne contient aucun ingrédient supplémentaire.

- M 50. Il est utilisé pour la brique et la maçonnerie dans la construction de bâtiments et de structures de faible hauteur. Peut contenir des plastifiants, des colorants et d'autres additifs.

- M 75. Il est utilisé pour la pose de dalles en béton, l'installation de structures en béton armé, la construction de cloisons internes et la pose d'une chape en béton.

- M 100. Il est largement utilisé dans la construction monolithique, les travaux de maçonnerie et le coulage de fondations en bandes légèrement chargées.

- M150. Il est principalement utilisé pour les travaux de fondation sur des sols meubles.

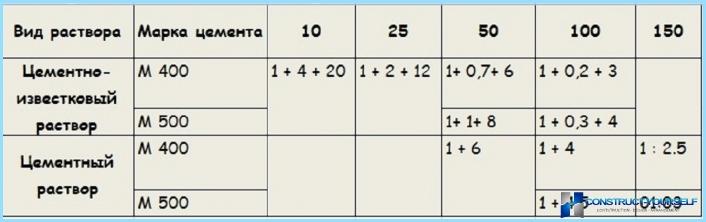

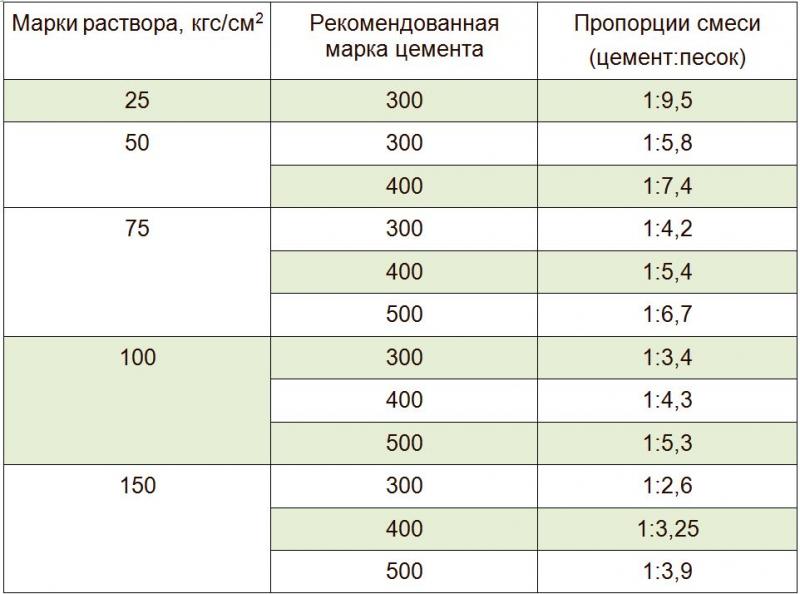

Proportions de mortier ciment-chaux

Le pourcentage de ciment, de chaux et de sable dans le mortier de ciment-chaux est indiqué dans le tableau.

|

Rapport ciment/chaux/sable |

|||||

|

Grade de ciment |

Mélange de maçonnerie M 50 |

Mélange de maçonnerie M 75 |

Mélange de maçonnerie M 100 |

Mélange de maçonnerie M 150 |

Mélange de maçonnerie M 200 |

|

M 300 |

1/0,6/8 |

1/0,3/4 |

1/0,2/3,5 |

1/0,1/2,5 |

|

|

M400 |

1/0,9/8 |

1/0,5/5,5 |

1/0,4/4,5 |

1/0,2/3 |

1/0,1/2,5 |

|

M500 |

1/0,8/7 |

1/0,5/5,5 |

1/0,3/4 |

1/0,2/3 |

La solution est préparée dans l'ordre suivant :

- Le duvet de chaux est dilué à la consistance du kéfir, après quoi il est filtré.

- Un mélange sec de sable et de ciment est préparé séparément.

- La chaux filtrée est ajoutée au mélange ciment-sable et soigneusement mélangée jusqu'à l'obtention d'une masse homogène.

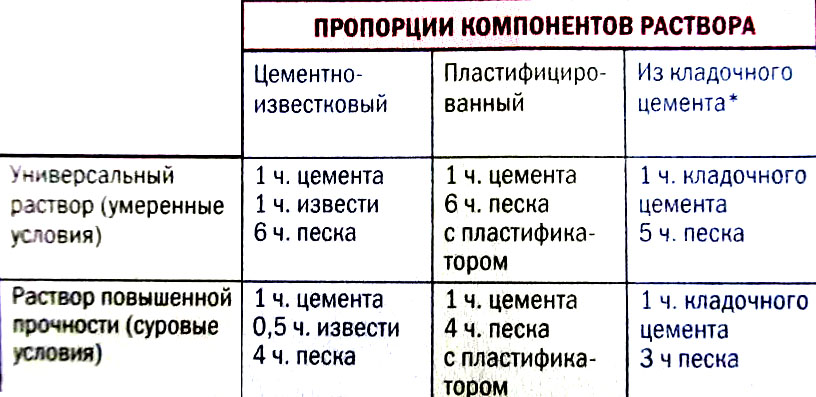

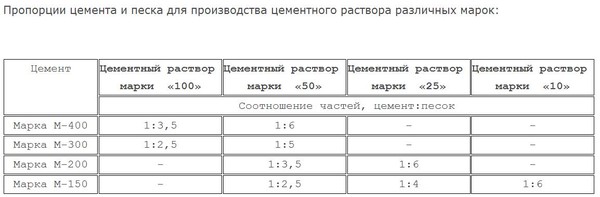

Proportions de mortier ciment-argile

Le rapport de ciment, d'argile et de sable dans le mélange de maçonnerie ciment-argile est indiqué dans le tableau.

|

Marque de mélange de maçonnerie |

Ciment M 500 |

Ciment M 400 |

Ciment M 300 |

|

Rapport ciment/argile/sable |

|||

|

M 300 |

1/0,15/2,1 |

1/0,07/1,8 |

|

|

M200 |

1/0,2/3 |

1/0,1/2,5 |

|

|

M150 |

1/0,3/4 |

1/0,2/3 |

1/0,1/2,5 |

|

M 100 |

1/0,5/5,5 |

1/0,4/4,5 |

1/0,2/3,5 |

|

M 75 |

1/0,8/7 |

1/0,5/5,5 |

1/0,3/4 |

|

M 50 |

1/0,9/8 |

1/0,6/6 |

|

|

M 25 |

1/1,4/10,5 |

L'ajout d'argile augmente la capacité de rétention d'humidité du mélange de maçonnerie.

La faible résistance du mortier empêche son utilisation généralisée dans les travaux de maçonnerie. Le plus souvent, les mélanges de chaux sont utilisés pour les travaux de plâtrage. Les proportions de la solution de travail dépendent principalement de la teneur en matière grasse de la chaux et peuvent aller de 1/2 à 1/5.

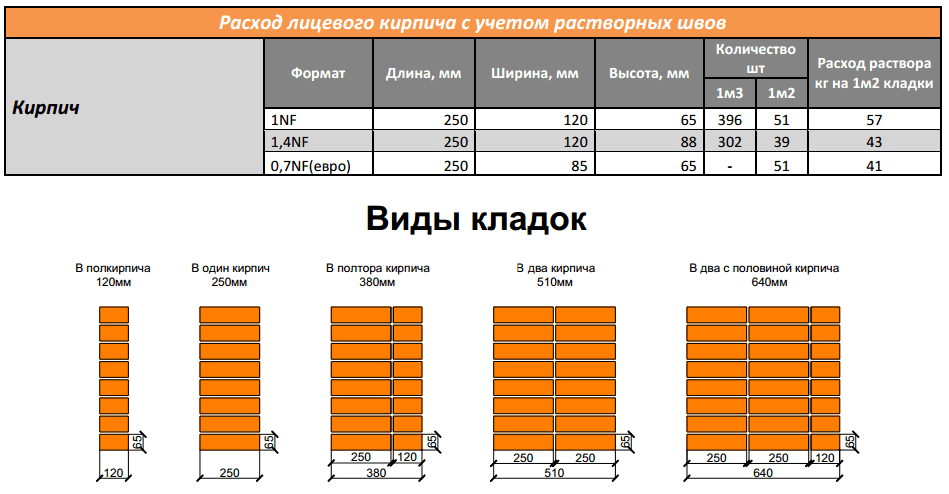

Composition et proportions

Les proportions de tout type de solution sont calculées en fonction de la charge qui leur incombera. La composition du coulis de ciment comprend du ciment et, en règle générale, du sable de carrière. Il contient initialement un faible pourcentage d'argile, ce qui ajoute de la plasticité à la solution. À ces fins, le sable de rivière ne convient pas en raison de sa fraction grossière et de sa grande quantité d'impuretés - il doit être soigneusement filtré. Le ciment agit comme un élément liant, plus il en sera, plus le résultat sera fort après séchage. Ceci est également influencé par la marque et la fraîcheur du ciment. Au fil du temps, le ciment non utilisé a tendance à se détériorer.

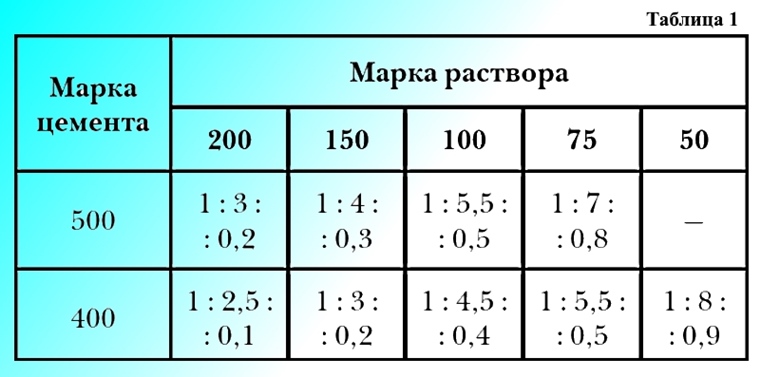

Pour la maçonnerie, le rapport ciment/sable doit être de 1/3. Étant donné que le mortier ne convient pas seulement à la maçonnerie, la proportion peut varier de 1/3 à 1/6, selon le type de travail.

Les mortiers ciment-chaux sont constitués de ciment, de chaux hydratée, de sable et d'eau. En règle générale, les proportions sont respectées 1/1/6 (ciment, chaux et sable). La recette d'une telle solution est assez simple, elle est préparée selon le même principe que la chaux. De telles solutions peuvent être utilisées pour les travaux de plâtrage.

La composition du mortier de maçonnerie fini peut être différente selon le type de matériau à partir duquel la brique est fabriquée. Fondamentalement, il se compose d'un liant, qui peut être du ciment ou de la chaux, ainsi qu'une charge et un plastifiant - ils sont le plus souvent du sable et de l'argile. Dans certains cas, les mélanges peuvent contenir des additifs spéciaux pour augmenter la vitesse de séchage ou résistants au gel pour les travaux à basse température.

Les proportions, en règle générale, sont indiquées sur l'emballage dans le rapport de l'eau au mélange lui-même. Dans la production de tels mélanges, tous les ingrédients sont amenés à une masse homogène, broyés et conditionnés en emballages. Le consommateur ne peut que suivre les instructions.

Pour obtenir des solutions colorées, le pigment minéral nécessaire est ajouté au mélange. Ils ne sont pas sujets à la décoloration. Le mélange peut être coloré sur demande. Sinon, ces solutions ne diffèrent des précédentes que par leur coût.

Des mélanges résistants à la chaleur sont créés à base de ciment, de chaux ou d'argile. Dans certains cas, la base peut être en gypse. Ils contiennent un certain nombre d'additifs spéciaux, dont le coût peut être trop élevé pour l'auto-préparation de la solution.

En raison du coût élevé des mélanges prêts à l'emploi, la tâche se pose souvent de les préparer vous-même. pour les solutions résistantes à la chaleur, les composants peuvent être du sable et de l'argile. L'argile résiste aux températures élevées. Le critère principal est sa teneur en matière grasse, l'utilisation d'argile non grasse est contre-indiquée, l'excès de matière grasse peut être compensé par du sable. A partir de ce type de mélange, le corps du four doit être aménagé. Le parement est mieux fait avec un mortier à base de ciment ou de chaux. L'utilisation de mélange de maçonnerie colorée est autorisée.

Contrôle qualité et préparation

Plusieurs techniques et méthodes sont utilisées pour déterminer la qualité et l'état de préparation de la solution. Le plus simple est manuel et visuel. Lors de l'utilisation de la deuxième méthode, il est évalué dans quelle mesure la composition préparée adhère à la brique et sa fluidité.

Une petite bosselure est faite dans la composition et, si elle est conservée, le mélange est considéré comme prêt à l'emploi. De plus, un petit conteneur contenant une solution est incliné à quarante-cinq degrés et la mobilité est vérifiée. Un mélange correctement préparé ne doit pas s'échapper du récipient.

À partir de moyens spéciaux, un cône dont la hauteur et la circonférence sont de quinze centimètres est utilisé, alors que son poids devrait être de trois cents grammes. Le cône est descendu dans la composition sous son propre poids et la profondeur de pénétration est contrôlée.

Selon le type de composition, le cône s'enfonce jusqu'à une certaine profondeur. Pour un mortier sur lequel est posée une brique pleine, elle fait une dizaine de centimètres. Si une composition est en cours de préparation pour une brique creuse, le cône ne doit pas y être immergé de plus de sept, huit centimètres.

Cône d'essai pour mortier ou béton

Il est à noter que lors de la préparation des mélanges de maçonnerie, il est nécessaire de rechercher des proportions optimales, en particulier l'eau contenue dans la solution. Si la quantité est insuffisante, la solution s'avérera sèche, ce qui réduira son adhérence aux matériaux de construction.

Un excès d'humidité entraînera un étalement du mélange sur la surface de la brique et, par conséquent, un joint de mauvaise qualité. La mobilité de la solution dépend également de la fraction de sable utilisée - plus le sable est grossier, plus le mélange est mobile.Si, lors du ramassage, la solution adhère à la truelle, il est alors nécessaire d'ajouter des composants secs et de mélanger à nouveau le mélange.

À propos de la solution

La composition à base d'argile est principalement utilisée pour la construction de fours dans une maison privée. Ses propriétés permettent d'assurer la résistance et la durabilité de la maçonnerie.

Dans le bain, il est inacceptable de construire un socle (et encore plus une cheminée) sur ce mélange de maçonnerie. Il est préférable d'utiliser une solution ici :

- chaux;

- ciment-sable.

Ni l'un ni l'autre n'a peur de la condensation, qui se forme généralement sur ces éléments du four.

Cela en dépend du coup :

- Plastique;

- le degré de retrait final ;

- résistance à haute température;

- la solidité de toute la maçonnerie.

Au total, les experts distinguent trois types de solution :

- skinny est très fragile et a une faible plasticité - quand il sèche, il se fissure souvent;

- huileux - souple, mais après durcissement, il peut commencer à s'effriter;

- normal - idéal pour la maçonnerie.

Cette dernière variété a les propriétés suivantes :

- ne donne pas de retrait important;

- résiste à une forte chaleur;

- ont une excellente plasticité.

C'est un plaisir de travailler avec lui. En utilisant une solution normale, le four peut être facilement plié même par un maître inexpérimenté.

Comment choisir une argile de qualité

L'argile réfractaire appelée "Kaolin" et les mélanges prêts à l'emploi sont vendus dans les quincailleries. Il existe de bonnes critiques sur les fabricants russes et étrangers de ce matériau résistant à la chaleur. La meilleure est considérée comme la chamotte produite dans les entreprises d'Europe occidentale.

Lors du choix des matériaux, une attention particulière est accordée à l'année de production et à sa qualité. Le mélange et l'argile de haute qualité ne contiennent pas de particules dépassant la taille de la fraction indiquée sur l'emballage

Le mélange pour la préparation de la solution ne doit pas contenir de pierre concassée ou de sable d'une taille supérieure à 2,5 mm.

La lettre "U" sur l'emballage indique que l'argile réfractaire est faite de matériaux recyclés. La lettre "Ш" indique que le matériau n'a pas été recyclé, il convient mieux à la pose du foyer.

Les matériaux de construction sont stockés dans des entrepôts spécialement équipés. Si la chamotte est stockée dans une pièce sèche, dans des sacs scellés, à des températures de plus 40 à moins 40 degrés, la durée de conservation des mélanges et des argiles n'est pas limitée. Un stockage à long terme (plus de trois ans) dans des conditions d'humidité élevée entraînera une détérioration des propriétés du matériau en raison de la saturation en humidité.

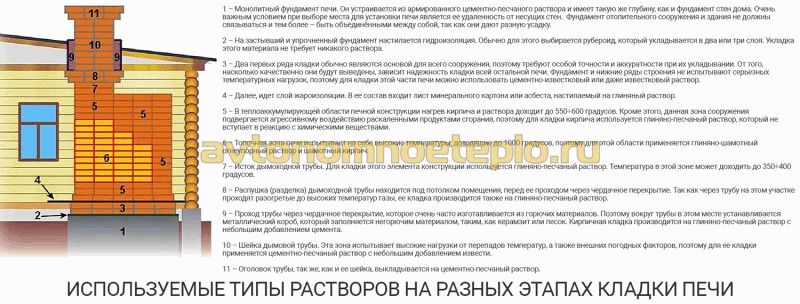

Caractéristiques de la construction du four, affectant le choix de la solution

Lors de la construction de structures de four, il existe des particularités qui affectent le choix d'une solution particulière. Examinons plus en détail chaque étape de la construction de la structure:

- La fondation est la base du four, en cas de dysfonctionnement, il devient nécessaire de refaire toute la structure du four. Pendant le fonctionnement du four, la fondation ne subit pratiquement pas de charges thermiques. Par conséquent, un mélange sable-ciment ou ciment-chaux convient à sa construction. Si la structure a de grandes dimensions, vous pouvez simplement utiliser un mortier de chaux pour la maçonnerie.

- Le stockage de chaleur fait partie de la structure du four, son chauffage atteint 700 degrés et il est également exposé à l'influence chimique des gaz de combustion, avec la précipitation de condensats acides. Pour la construction de ce site, on utilise du mortier d'argile ordinaire, dont la qualité est testée depuis des siècles.

- Un brasero ou un foyer de four peut chauffer jusqu'à 1200 degrés. Il est recommandé d'utiliser un mélange argile-chamotte, maçonnerie réfractaire.

- La source de la cheminée est chauffée jusqu'à 300-400 degrés, permettant l'utilisation de mortier d'argile.

- Le duvet de cheminée est le lien entre la cheminée et le plafond. Les bords du chevauchement à cet endroit reposent sur le duvet, l'empêchant ainsi de couler. Dans cette zone, une résistance accrue est requise, ce qui est obtenu lors de l'utilisation de mortier argilo-calcaire ou simplement de mortier de chaux.

- Des exigences particulières sont imposées à la construction d'une cheminée au-dessus de la couverture du toit, car cette zone est exposée non seulement aux effets thermiques internes, mais également aux charges atmosphériques externes et aux changements de température. La meilleure option serait d'utiliser un mortier de chaux.

Mortier de ciment pour maçonnerie

Les fabricants de poêles l'utilisent pour la fondation et la cheminée qui s'élève au-dessus du toit. Une telle maçonnerie n'est pas mouillée par l'eau. Le ciment a une résistance accrue, il n'a pas peur non seulement de l'humidité atmosphérique, mais aussi du sol qui apparaît à la base de la maison pendant les longues pluies et la fonte des neiges.

Photo 1. Coulage des fondations pour la construction du four à l'aide de ciment.

Composition

Plusieurs marques de ciment Portland conviennent pour préparer le mélange : M 300, M 400, M 500. Le ciment est vendu en sacs de 25 et 50 kg, après achat il est mélangé avec du sable. Pour le travail, ne prenez que du sable à grain fin avec un diamètre de particules de 1,5 mm ou moins. Le sable récupéré de la carrière nécessite un nettoyage qui comprend les étapes suivantes :

- Prélèvement manuel de grosses pierres, pierres concassées, cailloux, résidus végétaux et racines.

- Tamiser le matériau à travers un tamis métallique avec un diamètre de maille de 1,5 mm.

- Lavage au sable. Pour cette procédure, un filet est fabriqué à partir d'une toile de jute tendue sur un cadre. Une petite quantité de matières premières y est introduite et versée avec de l'eau provenant d'un tuyau fourni sous pression. De la poussière et des particules d'argile sortent du matériau. Le rinçage est poursuivi jusqu'à ce que l'eau soit claire.

Référence. Pour la préparation du mélange de maçonnerie, du sable de quartz ou du sable d'une composition mixte (contenant du quartz, des feldspaths et d'autres minéraux durs) convient.

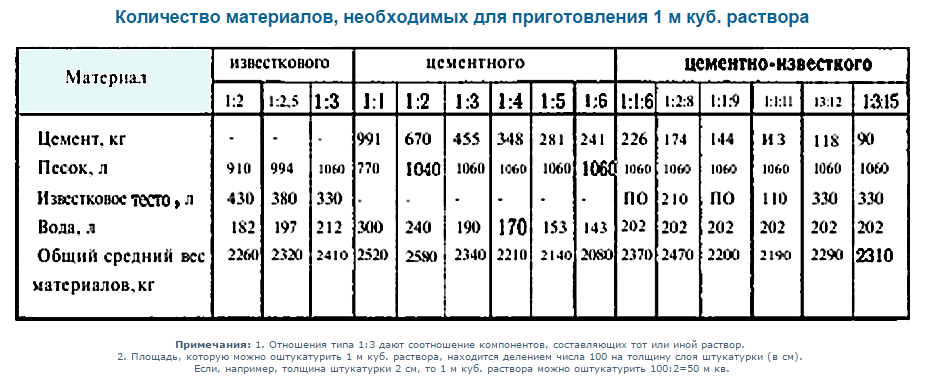

Fabrication : procédé et proportions

La composition du mélange de maçonnerie, en plus du ciment, comprend du sable et de l'eau. Pour le travail, vous avez besoin d'un grand récipient (cuve, auge, baignoire). Pour pétrir les ingrédients, vous avez besoin d'une spatule en bois ou en métal, d'un mélangeur de construction. De grands volumes de ciment, de sable et d'eau sont préparés dans une bétonnière. Pour différentes marques de ciment, différentes quantités de sable sont utilisées :

- 1 mesure de ciment M 500 et 3 mesures de sable ;

- 1 mesure de ciment M 400 ou M 300 et 2,5 mesures de sable.

Le sable de chamotte et la pierre concassée de chamotte sont nécessaires pour la préparation de mélanges à résistance thermique accrue. Des solutions similaires sont utilisées dans la pose du fond de la chambre de combustion et des parois du four. Les mélanges comprennent :

- qualités de ciment M 300 ou M 400 - 1 mesure;

- sable à grain fin et brique cassée (pierre concassée de chamotte) - 2 mesures;

- 0,3-0,5 mesures de chamotte ou de sable ordinaire.

Les poêles utilisent de l'eau du robinet, de la fonte, de la rivière ou de la source. Il doit être "doux", la teneur élevée en sels minéraux entraînera l'apparition de traces et de stries blanches sur les murs et la cheminée après le séchage de la maçonnerie. Ils apparaissent également sur la cheminée après de fortes pluies.

Le mode opératoire de préparation d'un mortier ciment-sable :

- La quantité calculée de ciment et de sable est versée dans le récipient.

- Les ingrédients sont mélangés avec une spatule.

- De l'eau est versée dans le mélange, la masse est mélangée dans une bétonnière ou une bétonnière de construction. Le mélange manuel avec une spatule est autorisé si le volume de la solution est faible.

Lors du choix des matériaux, vous devez vous concentrer sur leur qualité. Le ciment aggloméré, grumeleux, stocké longtemps, le sable non tamisé et non lavé ne conviennent pas au mélange.

Que faire si le mélange est sec

Après durcissement, la pâte de ciment ressemble à la pierre naturelle en résistance. Il ne peut pas être dissous avec de l'eau ou des produits chimiques. Lorsque le mélange durcit, l'eau pénètre dans la structure du ciment et lui confère une résistance élevée.

Si la masse solidifiée est brisée et broyée, vous obtenez une poudre similaire au ciment d'origine de l'emballage d'usine. Le matériau "récupéré" perd de sa qualité et devient impropre à des travaux aussi importants que la pose de la base et de la cheminée du poêle.

Pour la récupération complète du ciment avec élimination de l'eau liée, un équipement d'usine spécial est nécessaire.Ce processus se déroule à haute température et il est impossible de le réaliser soi-même à la maison.

Important! À une température de l'air de 20 degrés, le ciment commence à "prendre" en 2 heures. À une température de 30 degrés, la masse durcit plus rapidement (en 1-1,5 heures)

Le mélange est trop fin ou trop épais

Si la masse ciment-sable est trop épaisse, ajoutez de l'eau dans le récipient par petites portions et mélangez le contenu. S'il y a beaucoup d'eau dans le mélange, il est épaissi en ajoutant des portions calculées de ciment sec et de sable (par exemple, 1 mesure de ciment et 3 mesures de sable sont ajoutées en même temps).

Référence. La qualité de la pâte ciment-sable est contrôlée à la truelle. Une solution correctement préparée ne coule pas et ne tombe pas en morceaux de sa surface de travail lorsqu'elle est inclinée à 45 degrés.

Les composés de construction à base de ciment et d'eau ne peuvent pas être stockés. Une agitation vigoureuse contribue à ralentir le processus de durcissement.