Composition selon GOST

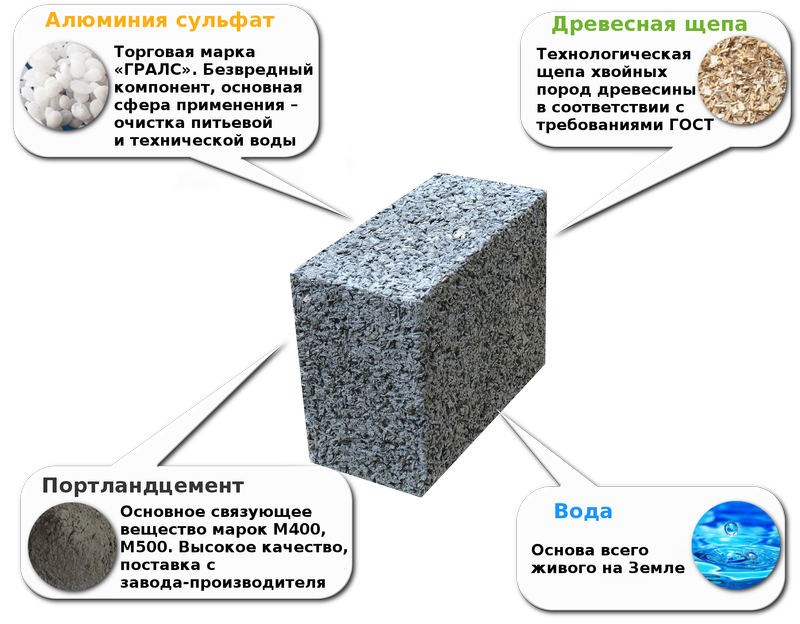

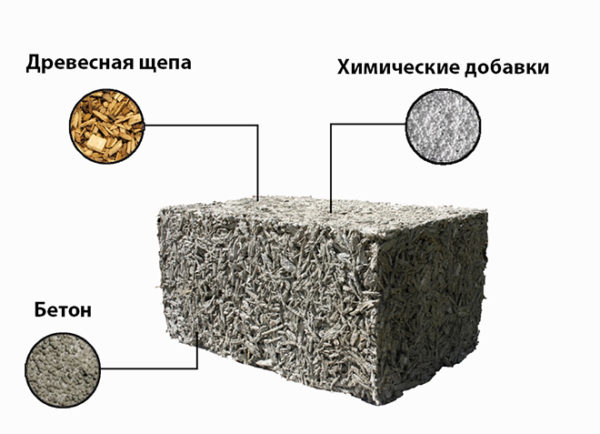

La composition des blocs de béton en bois est établie par GOST 19222-84 "Béton de bois et produits à partir de celui-ci". La composition de l'arbobéton contient :

- liant - ciment, béton ou composition de ciment sur granulats légers (argile expansée, perlite, vermiculite);

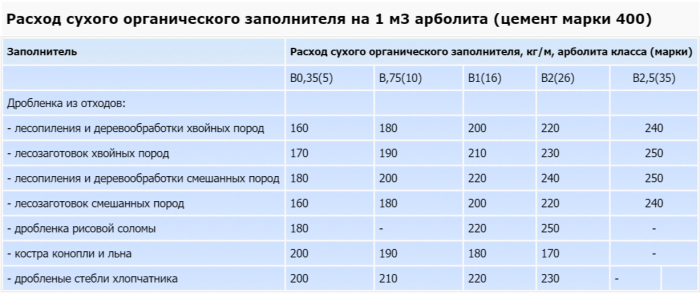

- charge - copeaux de bois, tiges de coton, feu de lin ou de chanvre, paille de riz, jusqu'à 5% d'écorce d'arbre et d'aiguilles;

- Additifs chimiques.

Parlons plus en détail des composants.

Ingrédients biologiques

Les charges d'origine organique apportent la légèreté et les qualités d'isolation thermique du bloc de bois, elles occupent 80-90% du volume du mélange pour la formation du béton de bois.

Important!

Les charges ne doivent pas être affectées par la moisissure ou la pourriture, en hiver elles ne doivent pas contenir de glace et de neige.

Les copeaux de bois

Des copeaux de bois d'essences feuillues ou résineuses (sauf mélèzes), strictement calibrés en taille, sont utilisés. GOST permet que la taille limite des puces soit de 40x10x5 mm, mais il a été constaté expérimentalement que les meilleurs blocs sont obtenus en utilisant des puces de type aiguille d'une taille de 25x10x5 mm.

Attention, avec une taille plus grande de ce composant, les caractéristiques de résistance du matériau se dégradent, avec une taille plus petite, les qualités d'isolation thermique sont réduites.

Dans les usines industrielles de production de béton de bois, des concasseurs spéciaux sont installés pour obtenir des copeaux de la taille souhaitée; dans la production artisanale, les copeaux sont souvent remplacés par des copeaux plus gros, mais le résultat est imprévisible, ces blocs ne peuvent souvent pas passer la certification.

Paille de riz, coton, lin et chanvre

Arbolite sur paille de riz, feu de lin ou de chanvre, les tiges de coton ont une plus faible degré de résistance, mais le meilleur indicateur de conductivité thermique, il n'est pas recommandé de construire des maisons à partir de telles pierres au-dessus d'un étage, mais des dalles avec cette charge sont utilisées pour isoler diverses structures.

La longueur de la charge est autorisée jusqu'à 40 mm, la largeur est de 5 mm, tandis que la toison et le câble sont autorisés dans quantité pas plus 5%.

Composants inorganiques

Pour réduire l'absorption d'eau et exclure la possibilité de pourriture du bois à l'intérieur du bloc dans des conditions d'humidité et de température élevées, les charges sont traitées avec des produits chimiques à raison de 2-4% du volume.

Sulfate d'aluminium

Du sulfate d'aluminium Al2 (SO4) 3 est ajouté pour augmenter les caractéristiques de résistance, car il neutralise les sucres naturels contenus dans le bois, empêchant ainsi le processus de décomposition.

Chaux

La chaux Ca (OH) 2 est utilisée sous forme de lait, la charge y est trempée pendant 1-2 jours, puis elle est séchée à l'air pendant 90 jours, en remuant régulièrement.

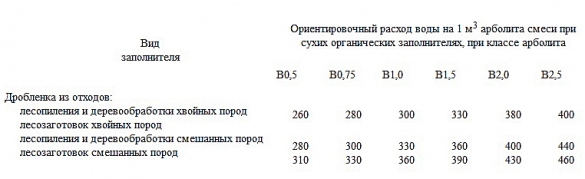

L'eau est utilisée purifiée des impuretés, avec une température de + 15C, mais en fait, dans la production de mélange d'arbolite, ils prennent l'eau de puits, de sources ouvertes ou d'un système d'approvisionnement en eau.

Tailles de béton de bois selon GOST. Composition

Comme tout béton, le matériau comprend une substance cimentaire et une charge - uniquement d'origine organique, ainsi que divers additifs. L'origine et les propriétés des ingrédients affectent la qualité du produit final.

Les charges organiques confèrent au béton de bois des propriétés d'isolation thermique et phonique très importantes. En termes de résistance, le matériau n'est pas très inférieur au béton avec les mêmes indicateurs de densité. Cette combinaison de qualités n'est possible qu'avec le bon choix des matières premières.

Nous expliquerons ci-dessous comment fabriquer des copeaux de bois pour la production de béton de bois de nos propres mains.

Plus en détail sur la façon de choisir une composition pour le béton de bois et le béton de sciure de bois, ce

Ingrédients biologiques

Plusieurs types de matériaux sont utilisés sous forme de bouche-pores. Tous les copeaux ne conviennent pas comme matières premières - ne confondez pas le matériau avec du béton de sciure de bois.Le nouveau GOST régule clairement la taille et la géométrie des fractions ajoutées au béton de bois.

Tous les arbres ne conviennent pas aux copeaux: vous pouvez utiliser de l'épicéa, du pin, du tremble, du bouleau, du hêtre, mais le mélèze n'est pas souhaitable. Avant utilisation, le bois doit être traité avec des composés antiseptiques pour empêcher le développement de moisissures ou de champignons.

- L'écorce et les aiguilles déchiquetées peuvent également être appliquées. Cependant, leur part est moindre: l'écorce ne doit pas dépasser 10% de la masse du produit et les aiguilles - pas plus de 5%.

- Les matières premières peuvent être de la paille de riz, du lin feu et du chanvre, ainsi que des tiges de coton. Les matériaux sont broyés: la longueur ne doit pas dépasser 40 mm, la largeur - 2 à 5 mm. Les plumes et l'étoupe, s'ils sont dans la charge, ne dépassent pas 5 % en poids. GOST 19222-84 réglemente la taille des fractions obtenues en broyant l'une ou l'autre des matières premières. Et bien que des écarts soient autorisés dans la proportion des ingrédients, il est impossible de s'écarter des normes relatives aux matières premières.

Le lin contient une grande quantité de sucres, et ces derniers, réagissant avec le ciment, le détruisent. Au préalable, un feu de lin est trempé dans du lait de chaux - 1-2 jours, ou conservé à l'air pendant 3-4 mois.

Composants inorganiques

Les substances suivantes agissent comme liant dans le béton de bois, c'est exactement le nom de l'arbolite :

Les substances suivantes agissent comme liant dans le béton de bois, c'est exactement le nom de l'arbolite :

- Le ciment Portland est un matériau traditionnel et le plus populaire ;

- Ciment Portland avec des composants minéraux supplémentaires - généralement, augmentant ainsi la résistance au gel des blocs;

- le ciment résistant aux sulfates, à l'exception du pouzzolanique, offre une résistance aux substances chimiquement agressives.

Selon les exigences de GOST, seul le matériel de la marque correspondante peut être utilisé :

- pas moins de 300 pour le béton de bois calorifuge ;

- pas moins de 400 pour la structure.

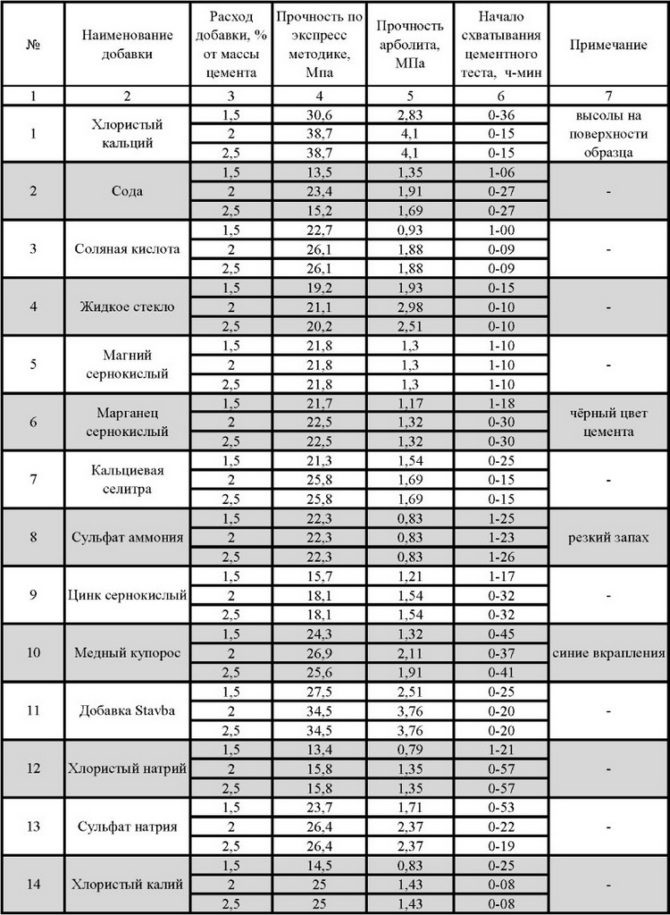

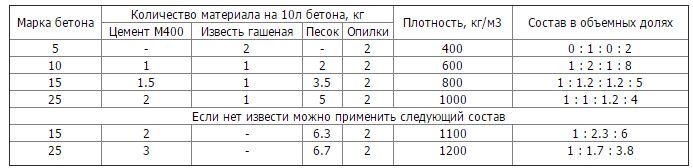

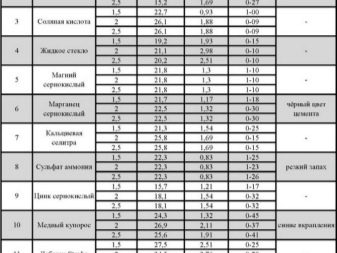

Et maintenant, parlons des proportions d'additifs chimiques dans la composition du béton de bois.

Additifs chimiques

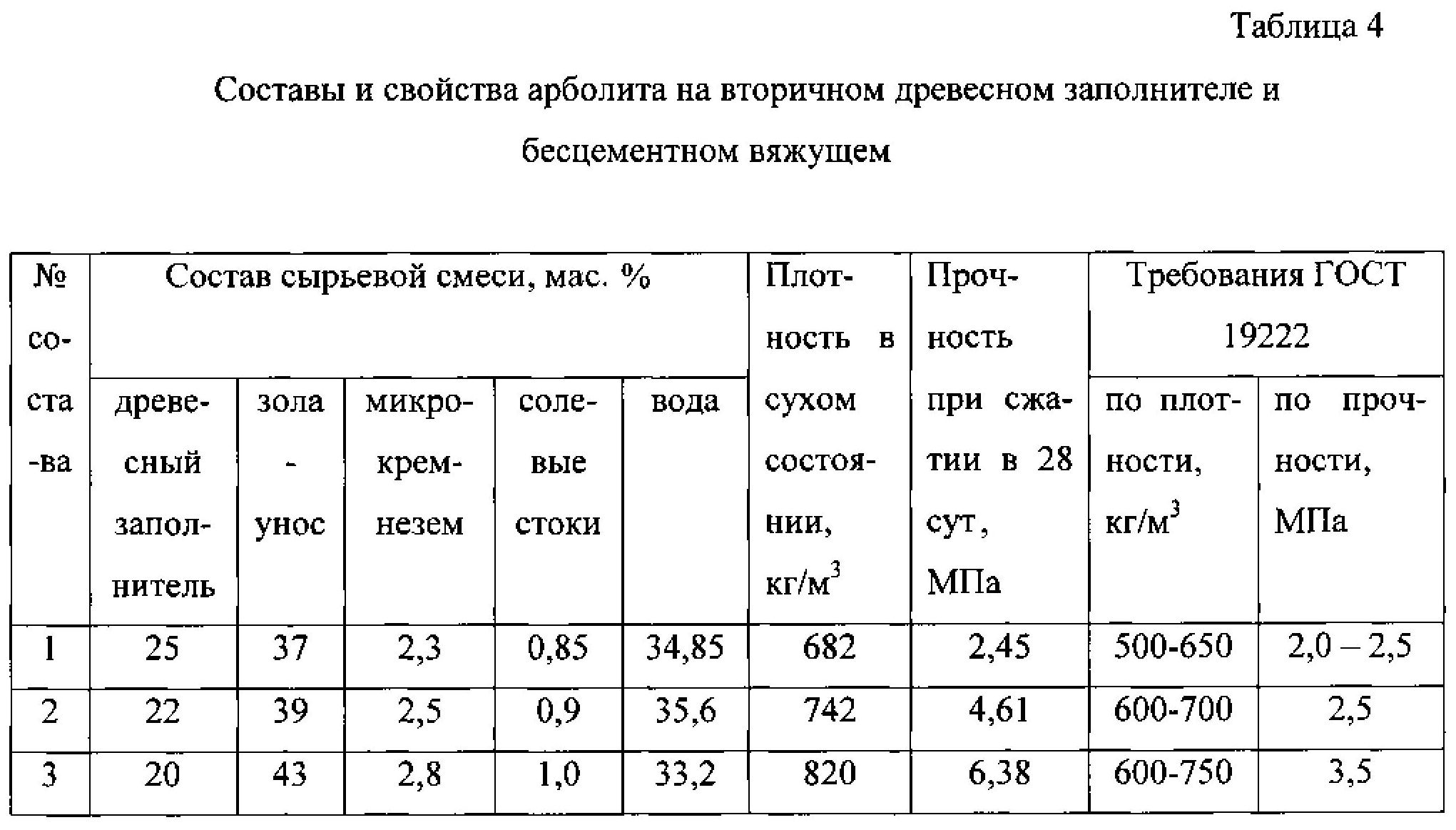

La quantité totale d'ingrédients supplémentaires peut aller jusqu'à 2 à 4 % en poids du ciment. La plupart d'entre eux augmentent la résistance du béton de bois : des substances interagissent avec les sucres présents dans le bois et forment des composés inoffensifs pour le ciment.

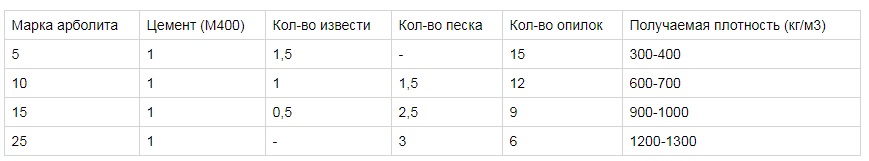

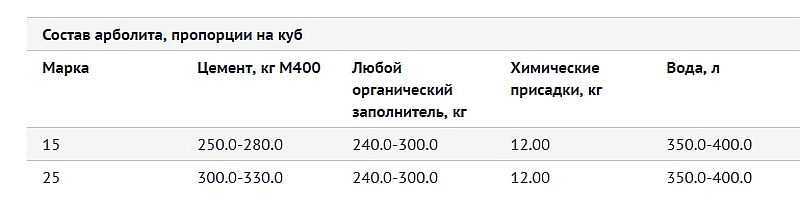

La quantité spécifique d'ingrédients est déterminée par la marque de béton de bois. Par exemple, le béton de bois de grade 30 peut comprendre :

- chlorure de calcium et sulfate d'aluminium dans un rapport de 1: 1 - pas plus de 4% en poids de ciment;

- chlorure de calcium et sulfate de sodium dans un rapport de 1: 1 - pas plus de 4%;

- chlorure d'aluminium et sulfate d'aluminium dans un rapport de 1: 1 - pas plus de 2%;

- chlorure de calcium et chlorure d'aluminium dans un rapport de 1: 1 - pas plus de 2%.

Le verre liquide - silicates de sodium et de potassium - peut également être utilisé aux mêmes fins.

L'eau

GOST régule le degré de pureté de l'eau, mais en pratique, tout est utilisé - un système central d'approvisionnement en eau, des puits, un puits. Pour la qualité du béton de bois, la température de l'eau est fondamentale. Il est ajouté à la composition avec des ingrédients supplémentaires.

Pour que le taux d'hydratation du ciment soit suffisant, il faut de l'eau à une température d'au moins +15 C. Déjà à + 7– + 8 C, le taux de prise du ciment diminue sensiblement.

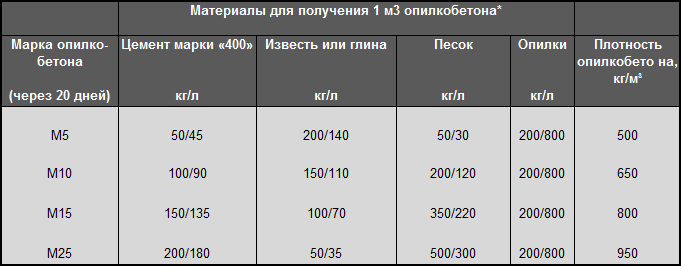

Matériaux pour béton de bois

Arbolite de n'importe quelle marque est fabriqué à partir de 3 composants principaux, avec l'ajout de certains produits chimiques :

1. Charges organiques :

- frites;

- copeaux de bois;

- sciure.

2. Agrégat (liant) - Ciment Portland grade 400 ou 500.

3. Eau.

Les additifs chimiques sont principalement nécessaires pour neutraliser le sucre contenu dans le bois. En partie, le même problème est résolu par l'exposition obligatoire des copeaux de bois, des copeaux et de la sciure à l'air libre pendant 3 à 4 mois. De plus, lors d'une telle ventilation, le bois perd une partie importante de son humidité interne.

Il est conseillé d'utiliser les 3 fractions de déchets de bois pour le meilleur remplissage du béton de bois. Les copeaux ne doivent pas être gros : pas plus de 40 mm (de préférence 25 - 30) et pas plus de 5 mm (de préférence 1 - 2). Ces copeaux sont obtenus par cylindre de troncs d'arbres pour maisons découpées ou par rabotage.

Il est préférable d'utiliser des déchets de bois de conifères : pin, épicéa, sapin, mais vous pouvez également utiliser des copeaux de bois dur. Ne pas utiliser de déchets de bois de mélèze et de hêtre. Il est également déconseillé d'utiliser des copeaux et des copeaux de bois sec, seuls les arbres fraîchement sciés donneront une aiguille (avec des bords tranchants et laineux), le matériau le plus approprié pour le béton de bois.

On ne parlera pas beaucoup du ciment et de l'eau, leur quantité est introduite selon des proportions, est corrigée expérimentalement et dépend de la qualité du premier et du degré d'humidité et des caractéristiques de la charge. Mais les substances suivantes sont utilisées comme additifs chimiques pour le béton de bois :

- chaux (éteinte ou chaux vive - dans différentes recettes);

- verre liquide (colle au silicate);

- chlorure de calcium;

- sulfate d'aluminium.

Dans les entreprises qui produisent industriellement des blocs de béton en bois, cette liste peut être 3 fois plus impressionnante, mais nous ne considérerons que les additifs chimiques qui sont généralement utilisés dans la fabrication de blocs de béton en bois de nos propres mains, ceux que vous ne gaspillerez pas beaucoup de l'argent et du temps pour trouver. Vous pouvez facilement trouver les 2 premiers composants dans n'importe quelle quincaillerie, et les 2 autres sont prêts à vous être envoyés dans un petit emballage par des centaines de fournisseurs russes sans aucun problème.

Types et tailles de blocs

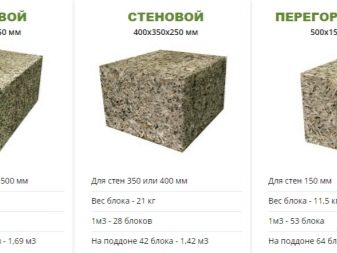

Les panneaux Arbolite sont divisés en plusieurs types :

- blocs de grand format (destinés à la maçonnerie de chapiteau);

- produits creux de différentes tailles;

- plaques pour renforcer l'isolation thermique.

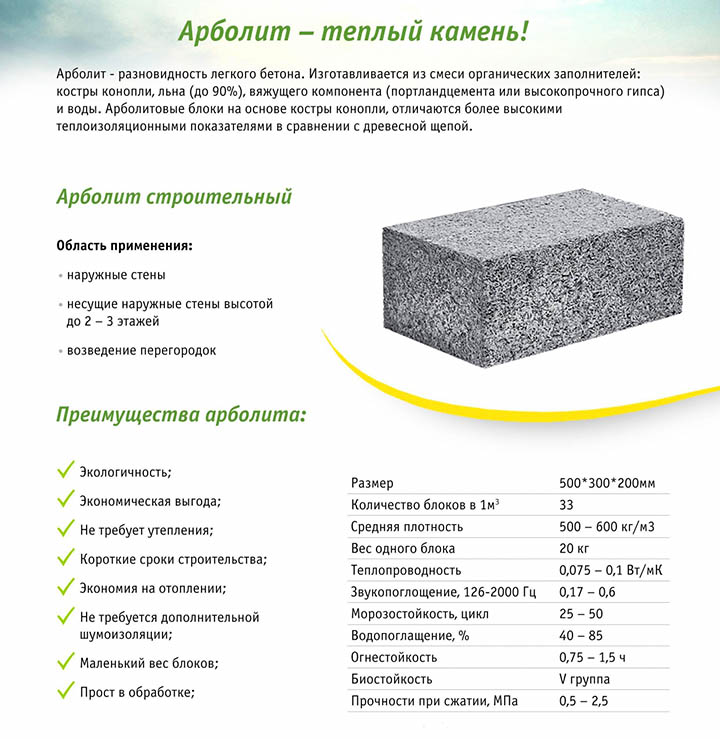

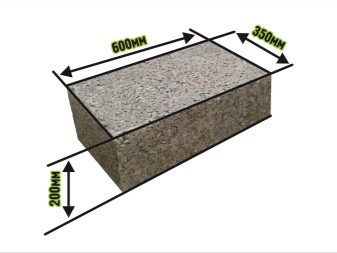

De plus, des mélanges liquides sont fabriqués à partir de béton de bois, avec lequel les structures enveloppantes sont coulées. Mais le plus souvent, en pratique, le mot « arbolit » s'entend comme éléments de maçonnerie avec ou sans parement. Le plus souvent, on fabrique des blocs d'une taille de 50x30x20 cm, mais de plus en plus la gamme s'élargit et les fabricants maîtrisent de nouveaux postes. Les caractéristiques techniques des blocs produits ne sont fournies qu'en l'absence totale d'impuretés.

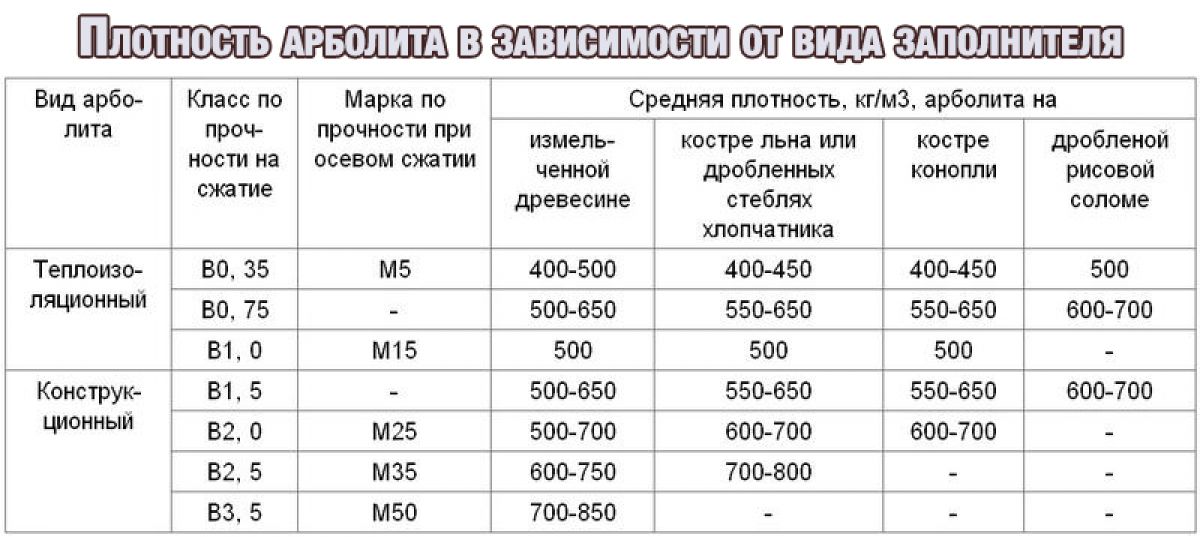

Éléments d'une densité de 500 kg par 1 cu. m. et plus sont traditionnellement considérés comme structurels, moins denses - destinés à l'isolation thermique. Ils peuvent être utilisés là où la charge d'en haut est reprise par d'autres parties de la structure. Habituellement, la densité n'est mesurée qu'une fois que le bloc a perdu tout excès d'humidité.

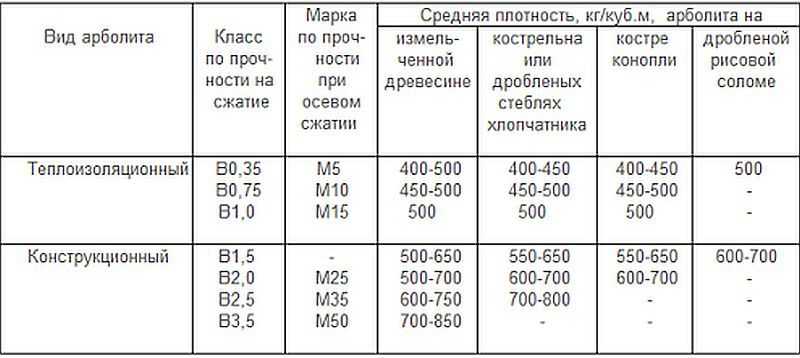

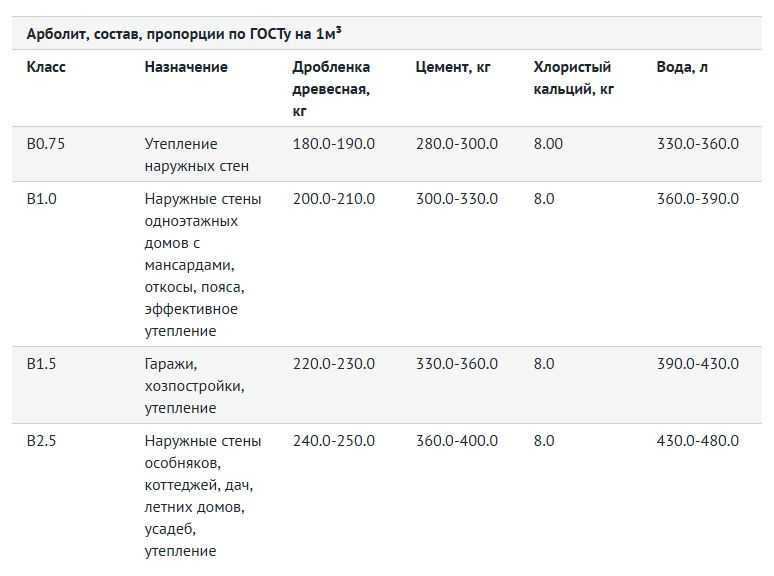

Pour construire des murs porteurs de maisons à un étage, dont la hauteur ne dépasse pas 3 m, il est nécessaire d'utiliser des blocs d'au moins la catégorie B 1,0. Si les structures sont plus hautes, des produits de catégorie 1.5 et plus sont requis. Mais les bâtiments à deux et trois étages doivent être construits en béton de bois du groupe B 2.0 ou B 2.5, respectivement.

En fait, les murs des bâtiments résidentiels en blocs de 50x30x20 cm sont généralement disposés en une rangée, strictement plats. S'il est nécessaire de former une isolation thermique auxiliaire, un système de plâtrage dit chaud est constitué de béton de bois. Il est préparé en ajoutant de la perlite et en créant une couche de 1,5 à 2 cm.

Lorsque les locaux ne sont pas chauffés ou sont chauffés de temps en temps, utilisez la méthode de la maçonnerie en bordure. Les blocs de béton en bois de protection thermique ont un coefficient d'absorption d'eau ne dépassant pas 85 %. Pour les éléments structurels, la valeur admissible est inférieure de 10 %.

Il est d'usage de diviser les blocs de béton en bois en trois catégories selon la protection contre l'incendie :

- G1 (difficile à allumer) ;

- B1 (très inflammable);

- D1 (éléments à faible émission de fumée).

La nécessité de produire du béton de bois à la maison est en grande partie due au fait que les fabricants existants produisent souvent des produits de mauvaise qualité. Les problèmes peuvent principalement être associés à une résistance insuffisante, à une faible résistance au transfert de chaleur ou à une violation des paramètres géométriques. Les blocs de toute nature doivent certainement être recouverts de plâtre. Il protège de manière fiable contre le vent. Seuls les enduits de finition capables de "respirer" sont associés au béton de bois.

Il existe 6 marques de blocs béton bois, se distinguant par le niveau de résistance au gel (de M5 à M50).Le nombre après la lettre M indique le nombre de cycles de transition par zéro degré que ces blocs peuvent transférer.

Le plus souvent, leur taille est de 40x20x30 cm.Selon le dispositif du système de peigne à rainures, la surface de la maçonnerie et la conductivité thermique des murs dépendent.

Parlant des dimensions et des caractéristiques des blocs de béton en bois selon GOST, on ne peut que dire qu'il réglemente strictement les écarts maximaux de dimensions. Ainsi, la longueur de toutes les nervures ne peut différer des indicateurs déclarés de plus de 0,5 cm.La plus grande différence entre les diagonales est de 1 cm.Et la violation de la rectitude des profils de chaque surface ne doit pas dépasser 0,3 cm. Plus la structure est haute, moins il y aura de coutures et moins il y aura de coutures.

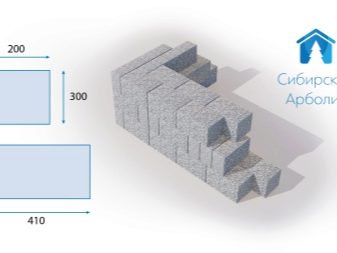

Parfois, on trouve ce que l'on appelle "l'arbolite du nord", dont la longueur ne dépasse pas 41 cm. Dans certaines rangées, lors du bandage, la largeur du mur coïncide avec la longueur du bloc, et dans l'autre partie, il est la somme des deux largeurs et de la couture les séparant.

Presque tous les fabricants fabriquent des blocs déflecteurs. Dans la lignée de chaque entreprise, la taille de ces produits est de 50% de la taille standard. On trouve parfois des structures de 50x37x20 cm, ce qui permet d'ériger des murs d'exactement 37 cm sans avoir recours à des pansements ou à des panneaux.

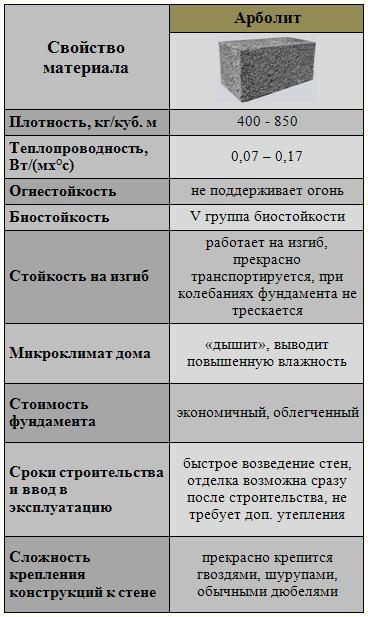

Propriétés, avantages et inconvénients

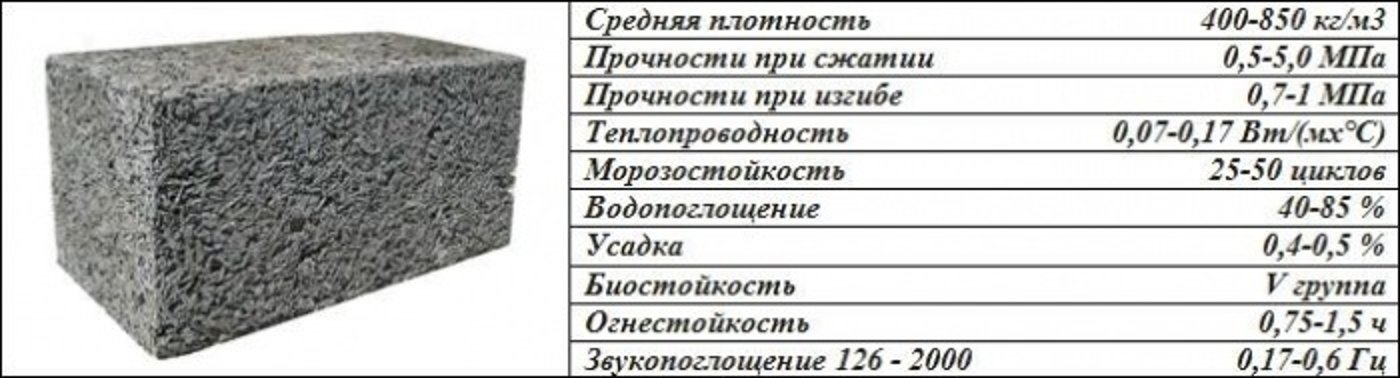

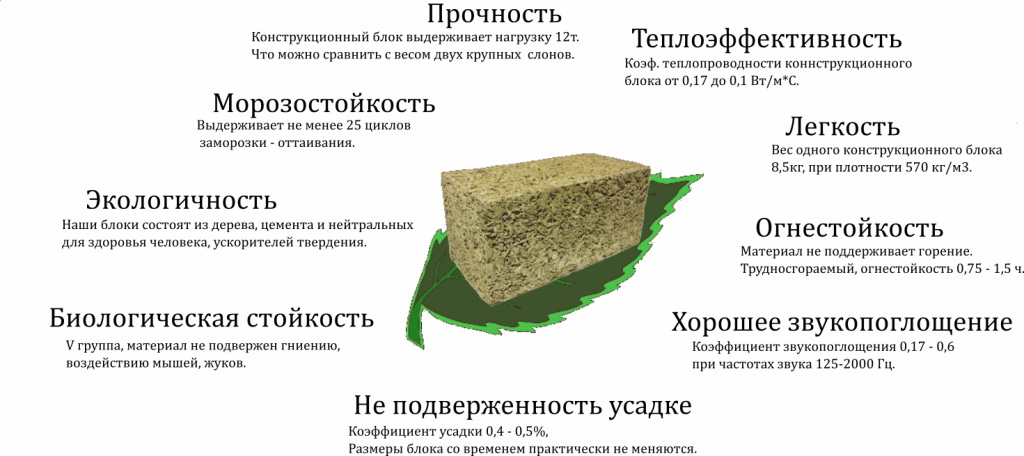

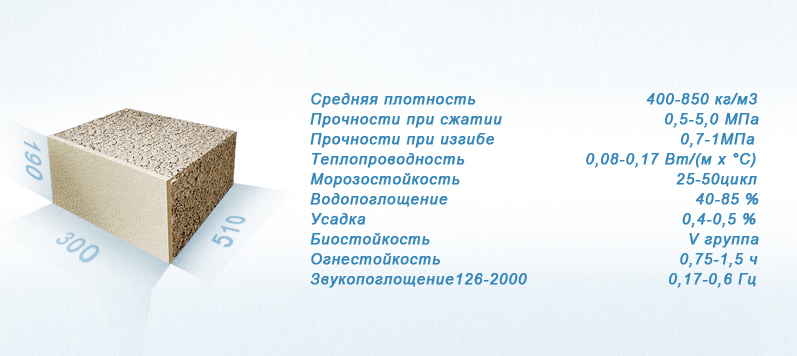

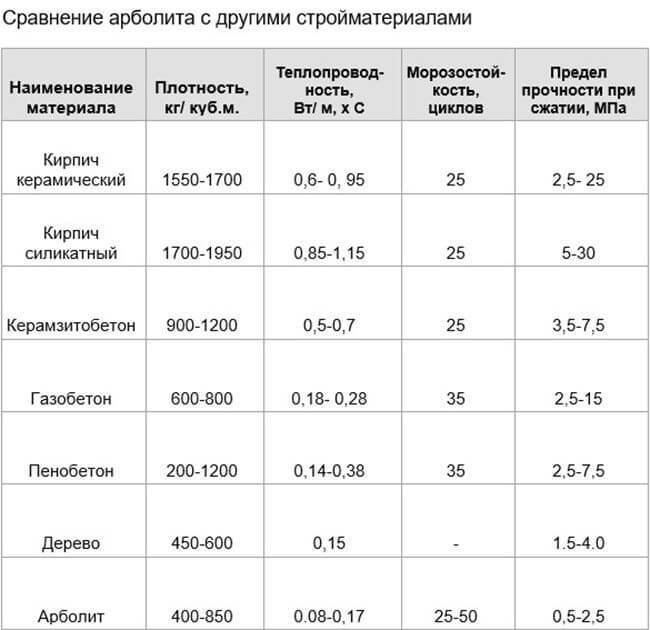

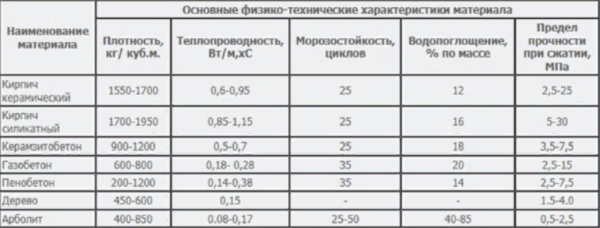

Pour un promoteur privé, lors du choix d'un matériau de construction, les caractéristiques techniques du matériau sont importantes. Regardons les blocs de béton en bois de ce côté. Ainsi, les caractéristiques et leur décodage court :

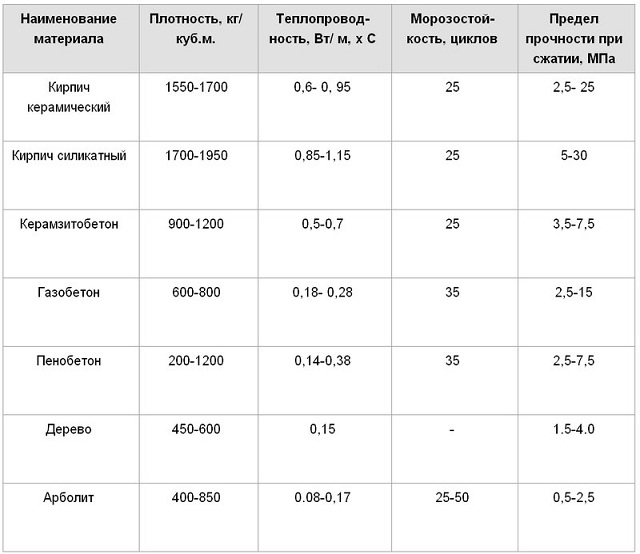

- Conductivité thermique - 0,08 - 0,14 W / m ° C (selon la densité, plus la densité est élevée, plus la conductivité thermique est élevée). Les caractéristiques sont comparables à celles du bois. Elle a cet indicateur de 0,14 W/m°C, pour les briques en céramique de 0,6-0,95 W/m°C. C'est-à-dire que le doi fait de blocs de béton en bois sera chaud et la largeur des murs est petite. Pour la Russie centrale, il est recommandé de faire des murs de 30 à 40 cm d'épaisseur dans les maisons de résidence permanente.

- Résistance au gel - 25-50 cycles. Ce paramètre signifie que les murs peuvent geler/congeler de 25 à 50 fois sans préjudice de leurs qualités (selon le fabricant). Si la maison est une résidence permanente, elle ne gèlera pas du tout. Pour les chalets d'été non chauffés, la durée de vie de 25 à 50 ans est tout à fait acceptable.

-

Résistance à la compression - 0,5-5 MPa. C'est l'une des caractéristiques les plus attrayantes du béton de bois - il est difficile de le détruire. Autre point : il reprend sa forme après avoir retiré la charge. C'est-à-dire qu'en frappant avec une masse, vous pouvez faire une entaille, mais après un certain temps, elle s'égalisera - cela dépend partiellement ou complètement de la "gravité" des dommages.

- Résistance à la flexion 0,7-1 MPa. Cela signifie que lorsque certaines déformations apparaissent dans la structure (la fondation s'est assise de manière inégale), les blocs de béton en bois n'éclateront pas, ils compensent une charge assez importante.

Les propriétés sont très bonnes. Une autre chose est qu'ils ne seront soumis qu'à l'observation exacte des proportions et de la technologie. C'est pourquoi les blocs d'arblite sont dangereux : vous ne savez pas à quel point ils sont bien faits.

Caractéristiques de performance

Comme vous pouvez le voir, les caractéristiques de l'arboblock ne sont pas mauvaises. Aux avantages, vous devez toujours ajouter un poids léger, une grande taille et une bonne capacité d'absorption des sons. Un très gros plus - les blocs sont faciles à découper, il est facile de leur donner la forme souhaitée. Autre point positif, les clous et les vis tiennent bien dans l'arbolite. De ce côté là aussi, pas de problème.

- Retrait - 0,5-0,6%. Ce paramètre montre à quel point les dimensions géométriques du mur changeront sous la charge. Le béton de bois a l'un des taux les plus bas.

- Absorption d'eau 40-85%. Ce chiffre est très grand. Si vous mettez un bloc de béton en bois dans l'eau, il peut absorber beaucoup d'eau. Pour l'aménageur, cela signifie qu'il faut veiller à une bonne étanchéité de fermeture entre la fondation et la première rangée de blocs. De plus, une maison en arbolite a besoin d'une finition extérieure qui protégera le matériau de l'humidité. Pas si effrayant.Il est beaucoup plus important que l'hygroscopicité du béton de bois soit faible (capacité à accumuler de l'humidité sous forme de vapeur). Même dans un air très humide, il ne s'humidifie pas, mais laisse passer des vapeurs à travers lui-même, régulant l'humidité de la pièce.

- Résistance au feu - classe G1. L'arbolite fait référence aux matériaux qui ne supportent pas la combustion. C'est leur plus indéniable.

Si nous parlons de caractéristiques techniques, il y a essentiellement un inconvénient sérieux - une absorption d'eau élevée. Il y a un autre inconvénient, mais il vient du domaine de l'exploitation. Arbolite aime beaucoup les souris. La matière est naturelle et chaleureuse. Vous pouvez résoudre le problème en créant une base haute - au moins 50 cm.

Quel est le matériel

L'arbolite est utilisé depuis longtemps dans la construction. Les exigences matérielles sont définies dans GOST 19222 * 84.

Pour la production de béton de bois, un composant liant (ciment), des charges organiques et des additifs sont utilisés pour ajuster les caractéristiques. Le matériau est utilisé pour la construction de structures à des fins diverses.

Arbolit (bloc de bois)

Arbolit (bloc de bois)

La composition du mélange (teneur en ciment, eau et additifs chimiques) pour la fabrication du matériau peut varier selon le type et la fraction de matière organique.

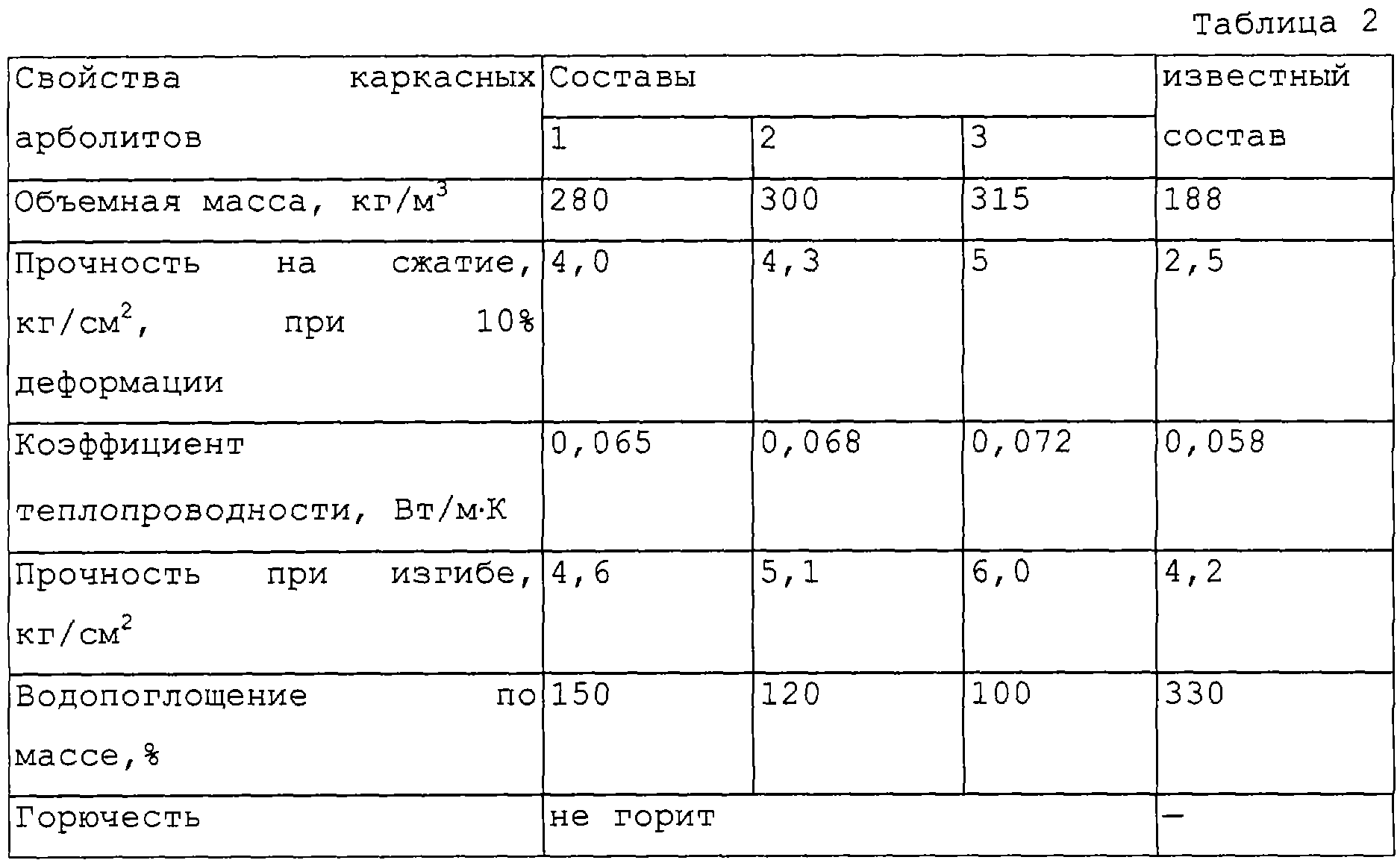

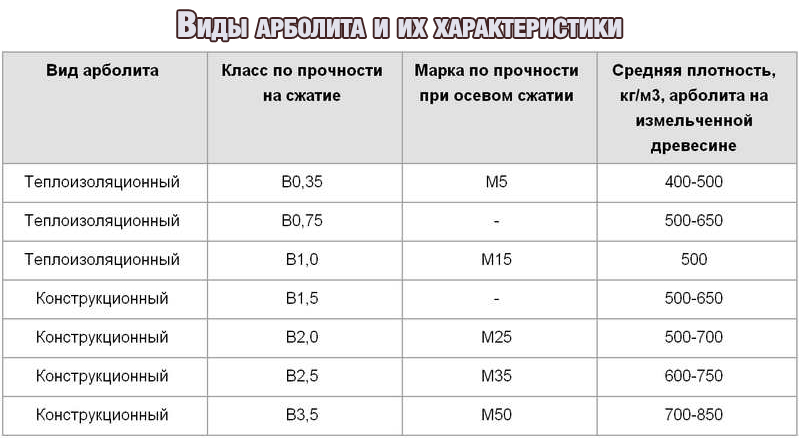

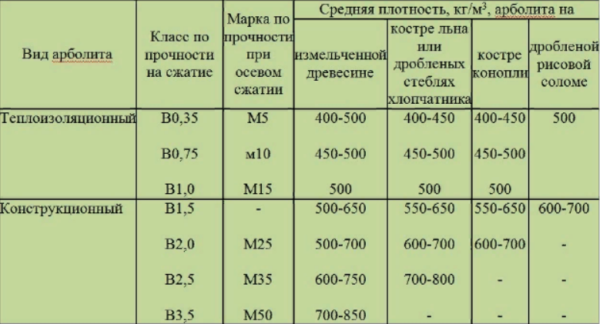

Conformément à la norme en vigueur, les fabricants produisent deux types de béton de bois.

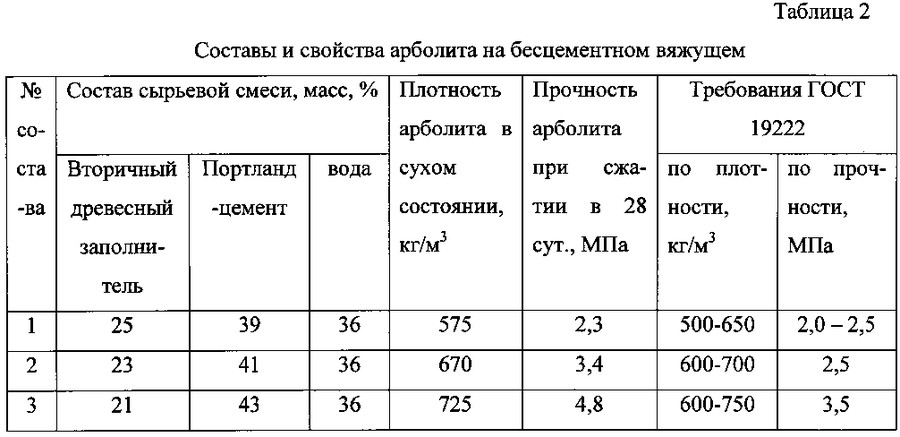

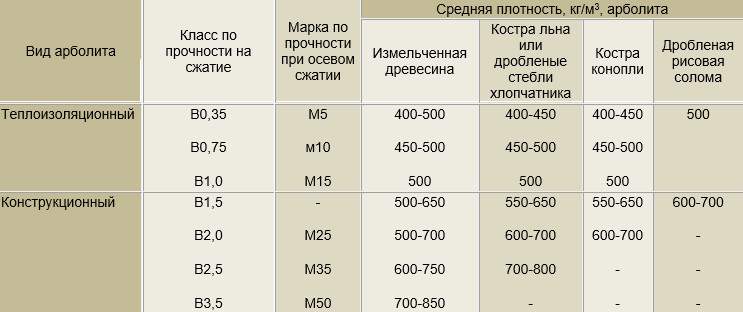

Table. Types de matériel.

| Matériel | Densité, kg/m3 | Résistance à la compression, marque |

|---|---|---|

Isolant thermique Isolant thermique

|

400…500 | M5, M10, M15 |

De construction De construction

|

500…850 | M25, M35, M50 |

Le domaine d'application du béton de bois structurel est la construction de murs bas (2, 3 étages) et de cloisons, la disposition de cavaliers au-dessus des ouvertures et d'une ceinture blindée. Un matériau d'isolation thermique est nécessaire pour l'isolation thermique des murs et des plafonds, ainsi que pour la protection contre le bruit. L'érection de structures porteuses à partir de produits en béton de bois d'une densité inférieure à 500 kg/m3 est interdite.

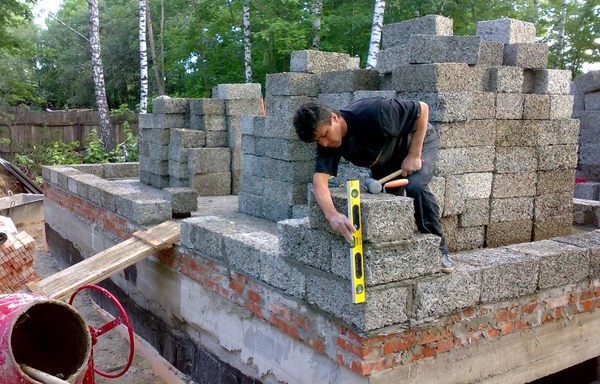

Arbolite bloque la maçonnerie

Arbolite bloque la maçonnerie

Type et caractéristiques du béton de bois

Type et caractéristiques du béton de bois

L'humidité relative à l'intérieur des bâtiments en béton de bois ne doit pas dépasser 60%. De plus, la présence d'un environnement gazeux agressif n'est pas autorisée.

Les blocs sont fabriqués à partir de béton de bois, qui sont les plus demandés par les consommateurs, et de panneaux (ils sont principalement utilisés pour l'isolation des sols).

Panneaux de béton de mur de bois

Panneaux de béton de mur de bois

Quelles sont les caractéristiques des blocs de béton en bois?

Le coefficient de conductivité thermique du matériau, en fonction de la charge organique, peut être :

- 0,08 ... 0,17 W / (m × ° ) - pour les produits contenant du bois dans la composition;

- 0,07 ... 0,12 W / (m × ° C) - pour les produits avec d'autres types de charge.

Cette capacité d'isolation thermique du matériau permet à un mur de seulement 30 cm d'épaisseur de résister à la pénétration du froid aussi efficacement qu'une brique d'un mètre de long.

Lorsqu'il est expédié au consommateur, le béton de bois ne doit pas avoir une teneur en humidité supérieure à 25 %.

La résistance au gel du matériau peut être F 25 ou F 50. En termes de résistance aux dommages biologiques, il appartient au groupe V. Arbolite peut résister à une exposition au feu jusqu'à 90 minutes.

Comparaison du béton de bois avec d'autres matériaux

Comparaison du béton de bois avec d'autres matériaux

Les blocs arbolite peuvent être renforcés. Dans ce cas, des treillis soudés ou des barres d'acier avec un revêtement protégeant de la corrosion sont utilisés. L'épaisseur de la couche de béton à l'armature ne doit pas être inférieure à 1,5 cm.Les pièces encastrées peuvent également être installées dans le béton de bois.

Comment s'effectue le renforcement des blocs de béton en bois

Comment s'effectue le renforcement des blocs de béton en bois

A propos du matériel

Le bloc d'arbolite est une pierre de maçonnerie de grande taille utilisée dans la construction comme matériau de mur et matériau d'isolation thermique. Les principaux composants de l'arboblock sont le liant, la charge, les additifs chimiques qui accélèrent la maturation du matériau, la résistance au gel, la minéralisation des copeaux et l'eau.

Les blocs sont produits dans différentes régions de différentes tailles, cela est dû à la fourniture de structures enveloppantes avec les normes de résistance au transfert de chaleur requises :

- dans la partie centrale de la Russie, où une épaisseur de paroi de 390 mm est suffisante, des blocs sont produits avec des tailles standard de 500x200x300, 500x250x200 et 500x200x200;

- dans les régions du nord, la région de la Volga et plus à l'est, où une épaisseur de paroi de 410 ou 450 mm est requise, le bloc a une taille de 600x410x200, 450x250x300.

Les fabricants ajustent la taille des blocs aux besoins des régions pour la commodité du consommateur.

Les produits Arboconcrete sont fabriqués à des fins diverses :

- blocs et plaques calorifuges de classe de résistance à la compression B0.35 ... B1.0 et d'une densité de 400 ... 500 kg / m3;

- blocs structurels et plaques de classe de résistance à la compression B1.5… B3.5 et de densité 500… 850 kg/m3.

Les blocs structurels Arbolite sont destinés à la construction de bâtiments résidentiels d'une hauteur allant jusqu'à 3 étages.

Les principales caractéristiques des blocs en béton de bois :

- poids léger - les bâtiments n'ont pas besoin de fondations solides, les coûts d'équipement de levage et de transport sont réduits et la vitesse de pose est augmentée;

- faible conductivité thermique - pour assurer la résistance au transfert de chaleur requise de la structure d'enceinte externe dans la région de Moscou, un mur d'une épaisseur de 370 mm à partir du bloc D 600 est suffisant;

- perméabilité à la vapeur - le matériau respire, créant un microclimat confortable à l'intérieur du bâtiment;

- biostabilité - les murs ne sont pas affectés par les moisissures ou les champignons, les rongeurs sont indifférents au matériau;

- résistance au feu - groupe d'inflammabilité G3 (difficilement combustible);

- respect de l'environnement - tous les composants du matériau sont d'origine naturelle et n'émettent pas de substances nocives pendant la fabrication et le fonctionnement ;

- durabilité - certains bâtiments ont franchi la barre des 50 ans;

- facilité de traitement - le matériau se coupe facilement avec une scie circulaire, tient bien les clous et les vis.

L'inconvénient est l'absorption d'eau de 40 à 85 % du volume ; pour réduire cet indicateur, la charge est pré-séchée et traitée avec divers produits chimiques. Il est interdit de disposer des structures soumises à une charge atmosphérique élevée des arboblocs - sous-sol, corniche, parapet.

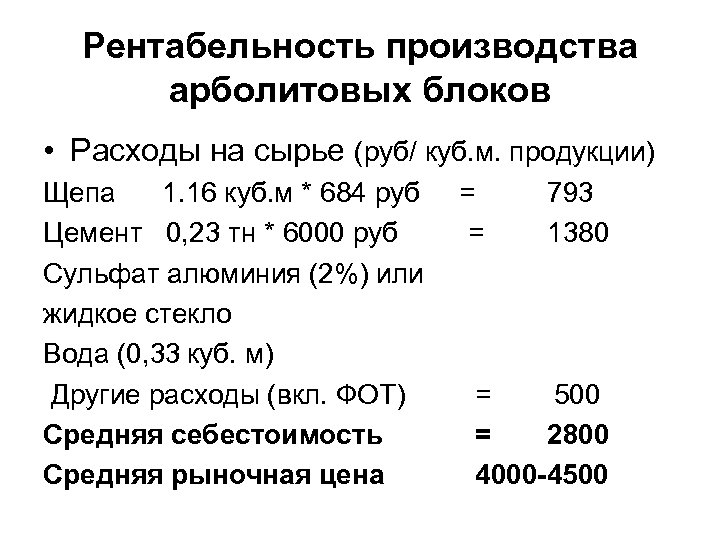

Production de blocs de béton en bois

Si la composition pour eux est préparée correctement et a la consistance souhaitée, le processus n'est pas difficile, que vous les fabriquiez à la main ou que vous utilisiez un shaker. Changer seulement moules pour faire et la technologie de moulage.

Les formes les plus simples peut même être en bois, il est important que la sortie soit des blocs avec exactement la même taille

Souvent, ces formes sont doublées de linoléum de l'intérieur pour un décapage plus facile. Les moules métalliques sont plus durables et les blocs ont une surface plus lisse après décapage. En eux, vous pouvez mieux tasser le mélange avec une pilonneuse manuelle.

Le processus de fabrication de blocs sous cette forme est montré dans la vidéo :

La spatule doseuse vous permet de doser plus précisément la matière. Avec l'utilisation de tels dispositifs, il est possible de produire des blocs avec une surface extérieure texturée.

Pour cela, un espace est laissé dans la partie supérieure de la forme, qui est remplie après moulage :

- béton ou béton polymère;

- carreaux texturés sur colle ciment-polymère;

- isolation rigide (mousse) avec une couche protectrice texturée.

Dans les 2 derniers cas, un adhésif est appliqué sur le matériau à coller. composition pour carreaux de céramique ou polystyrène expansé, respectivement, ou vous pouvez utiliser des mélanges adhésifs ciment-sable faits maison avec l'ajout de PVA dispersé.

Lors de la fabrication de blocs à la main, vous pouvez également fabriquer des linteaux de fenêtres et de portes à partir d'un mélange de béton et de bois.

Sur le marché russe, il existe de nombreuses machines vibrantes pour la fabrication de blocs de béton en bois. Ils ont des conceptions et des performances différentes, mais le principe de formation des blocs est très similaire :

Un artisan qualifié possédant les compétences d'un soudeur peut facilement fabriquer lui-même une telle machine. Une caractéristique de la plupart de ces dispositifs est la présence d'une capacité de dosage, qui permet d'obtenir des blocs de forme stable et de même densité avec une recette constante pour préparer un mélange et des ingrédients homogènes.

Un tel équipement peut être utilisé pour former des blocs à partir d'autres matériaux. Le séchage des blocs de béton en bois moulé se produit dans les 2 semaines à une température de ± 20 ° C.

Avantages de l'utilisation de blocs de béton en bois

Arbolit est un béton léger utilisé pour la production de blocs de construction.

Il comprend:

- Ciment de haute qualité résistant aux sulfates (ciment Portland).

- Liants minéraux.

- Déchets de bois - sciure de bois, copeaux, copeaux de bois, à propos desquels l'arbolite a reçu un autre nom - béton de bois.

- La paille de riz.

- Matières premières organiques cellulosiques.

- L'eau.

- Réactifs chimiques.

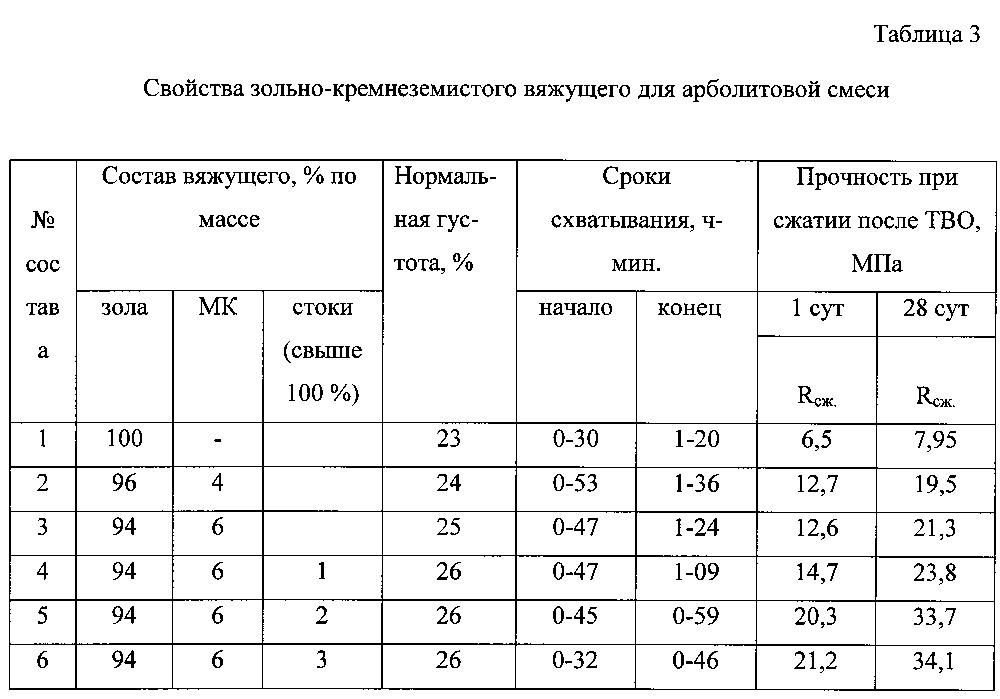

Ces derniers, à leur tour, ont un impact significatif sur les caractéristiques de qualité du matériau, telles que la porosité, le temps de durcissement, etc. Au lieu du ciment Portland, du verre soluble ou de la cendre peut être utilisé en option.

Le domaine d'application dépend du paramètre de densité du matériau. Avec une densité de 500-800 kg/m 3, il est utilisé pour la construction de petits bâtiments. Si ce chiffre est inférieur, le béton de bois est utilisé comme isolant thermique. Dans ce cas, il est réalisé sous forme de feuilles.

D'où le principal les mérites de ce matériau:

- Une faible conductivité thermique permet d'économiser de l'argent pendant la saison froide. Un mur de 30 cm en parpaing bois retient parfaitement la chaleur.

- La résistance dépend directement de la densité du matériau. Avec un indicateur de 600 kg / m3, l'arbolite n'est pas inférieur au gaz et au béton mousse.

- La plasticité est due à la teneur en déchets de bois. Cela empêche la fissuration et une légère déformation n'endommage pas le matériau.

- Pour les murs en béton bois, il n'est pas nécessaire de remplir la ceinture de renfort, ce qui facilite grandement le processus de construction.

- La résistance au gel lui permet de supporter jusqu'à 50 cycles de gel-dégel, augmentant la durée de vie de la structure jusqu'à 50 ans.

- Faible retrait de carbonatation.

- Les propriétés d'insonorisation sont légèrement supérieures à celles de tout autre matériau de construction.

- Le poids léger facilite la construction d'une fondation.

- Le respect de l'environnement est dû à la présence d'ingrédients naturels dans la composition.

- Durabilité.

- La sécurité incendie. Malgré le fait qu'il contienne des matériaux à base de bois, le béton de bois ne supporte pas la combustion.

- Résistant à la pourriture, à la moisissure et au mildiou en raison du manque d'humidité. Arbolite non seulement absorbe bien l'humidité, mais la restitue également.

- Perméabilité à la vapeur et à l'air. Les murs faits de ce matériau "respirent" assurant une ventilation naturelle.

- Pendant la construction, les blocs de béton en bois sont faciles à traiter - ils sont bien sciés, percés. De plus, dans le processus de plâtrage, un treillis d'armature n'est pas nécessaire.

- Le coût bon marché est déterminé par le coût des éléments constitutifs.

- Résistance à l'usure, résistance aux dommages mécaniques.

Un autre avantage incontestable de ce matériau est la possibilité de le produire vous-même de vos propres mains. Les dimensions peuvent être ajustées.

Avantages, inconvénients et limites d'utilisation

Arbolite est utilisé avec succès dans la construction depuis longtemps. Pendant ce temps, tous les avantages et inconvénients du matériau, ainsi que les manières de traiter ce dernier, ont été pleinement révélés. La seule restriction sérieuse à l'utilisation concerne l'utilisation de béton de bois dans les constructions à plusieurs étages - une maison de plus de trois étages ne peut pas être construite à partir de celui-ci.

Dans d'autres cas, la faisabilité de son utilisation est envisagée en fonction des avantages et des inconvénients du matériau.

Ce qu'il y a de bien avec l'arbolite

Ce matériau de construction est assez simple à fabriquer - il peut même être fait à la main, pour lequel une simple bétonnière suffit. De plus, il y a suffisamment d'autres avantages:

- Bonne résistance aux contraintes mécaniques. Dans le même temps, le bloc peut être scié avec une scie à métaux ordinaire sur du bois pour donner la forme souhaitée.

- L'arbolite est un matériau léger, une base solide n'est donc pas nécessaire pour une maison construite à partir de celui-ci.

- La technologie de fabrication rend le matériau peu attrayant pour les termites et les insectes similaires, et rend également les murs résistants aux champignons et aux moisissures.

- Les blocs d'arbolite sont plus gros et plus légers que les analogues en parpaing, en mousse ou en béton cellulaire.Les dimensions permettent de réduire le nombre d'opérations (apporté-emballé), ce qui accélérera le rythme global de construction. Si le parpaing pèse 8 kg, un matériau en béton de bois de taille égale est d'environ 4 - moins d'efforts seront consacrés à son transport. Dans le même temps, la résistance du béton de bois est à peu près la même.

- Les murs Arbolite se prêtent bien au perçage - vous pouvez enfoncer des clous ou serrer des vis, où ils tiennent comme dans des planches de bois.

- Excellent matériau isolant - parfois utilisé comme isolant.

- L'arbolite ne brûle pas. Une exposition prolongée à des températures élevées peut commencer à couver, mais peu de fumée est émise.

- Contrairement au béton cassant, les blocs d'arbolite sont capables de résister à des charges de traction beaucoup plus élevées. Par conséquent, des fissures dans les parois de ce matériau ne peuvent apparaître qu'à la suite d'une violation flagrante de la technologie de la construction.

- Arbolite ne contient pas de composés chimiques nocifs, ce qui en fait un matériau respectueux de l'environnement.

- Les valeurs de perméabilité à la vapeur du matériau sont similaires à celles des produits en bois - les murs sont "respirants" et ne nécessitent pas de ventilation supplémentaire.

- Durabilité. Selon les caractéristiques techniques, la résistance au gel du béton de bois est jusqu'à 50 cycles de congélation. Si l'on tient compte du fait que le gel ne peut endommager que les matériaux humides, avec un traitement approprié et rapide des murs avec du plâtre, leur durée de vie sera bien supérieure à 50 ans.

Inconvénients matériels

La technologie de production implique une grande quantité de travail manuel - par exemple, l'automatisation n'est pas capable de décoffrer le coffrage et est laissée à mélanger les composants. Le reste, si possible, se fait en mode semi-automatique, mais s'il y a moins de 3-4 personnes sur la maintenance de la machine pour la production de béton de bois, la vitesse de travail diminuera considérablement. Le matériau de fabrication est peu coûteux en soi, mais une partie importante du coût est constituée par les salaires des travailleurs.

Les parois "respirantes" impliquent en même temps un niveau élevé d'hygroscopicité du matériau. Si les blocs sont saturés d'humidité, en particulier avant la congélation, leur durée de vie diminuera fortement. Les murs de plâtre vous permettent de faire face à ce problème.

En automne-hiver, les blocs stockés dans l'entrepôt ne peuvent pas être recouverts de plâtre, ils doivent donc être protégés contre l'humidité.

L'un des inconvénients du matériau est visible à l'œil nu - c'est son apparence - il ressemble à de l'aggloméré, mais la couleur est la même que celle d'un revêtement en béton. Pour résoudre ce problème, les murs sont enduits ou recouverts de bardage. Certains fabricants proposent du béton de bois avec une face déjà enduite, mais cela n'a pas de sens particulier, puisqu'il faut encore enduire les murs, ne serait-ce que pour éviter qu'ils ne se mouillent.

Dans des conditions artisanales, que pèchent souvent les petits fabricants, il est difficile d'obtenir la géométrie exacte des blocs. Cela signifie que les joints entre eux seront épais, et ce, en plus de la surconsommation de ciment, également des "ponts froids" supplémentaires.