La gestion

Ce guide vise à vous éviter de commettre les mêmes erreurs pour lesquelles j'ai perdu mon temps et mon argent précieux.

Nous passerons en revue tous les composants jusqu'aux boulons, en examinant les avantages et les inconvénients de chaque type de chaque pièce. Je couvrirai tous les aspects de la conception et vous montrerai comment créer une fraiseuse CNC DIY. Je vais vous expliquer les mécanismes du logiciel et tout le reste.

COMMENÇONS

ÉTAPE 1 : Décisions de conception clés

Tout d'abord, vous devez vous poser les questions suivantes :

- Détermination d'une conception appropriée spécifiquement pour vous (par exemple, si vous fabriquez une machine à bois de vos propres mains).

- Zone de traitement requise.

- Disponibilité de l'espace de travail.

- Matériaux.

- Tolérances.

- Méthodes de construction.

- Outils disponibles.

- Budget.

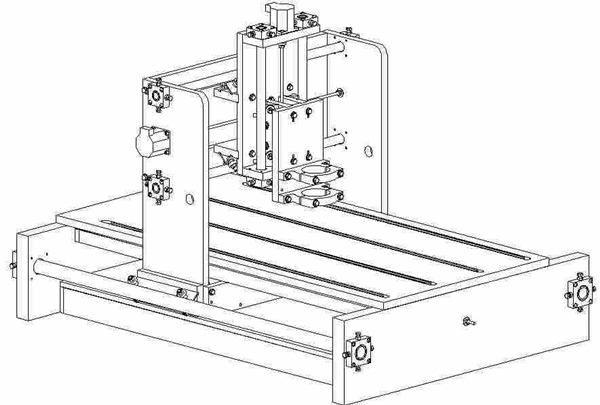

ÉTAPE 2 : Base et axe X

Les problèmes suivants sont traités ici :

- Concevoir et construire la base ou la base de l'axe X.

- Décomposition de divers designs en éléments.

- Pièces fixes.

- Pièces partiellement fixes, etc.

ÉTAPE 3 : Concevoir l'axe Y du portique

Cette clause aborde les problèmes suivants :

- Conception et construction de l'axe Y du portail.

- Décomposition de divers designs en éléments.

- Forces et moments sur le portail, etc.

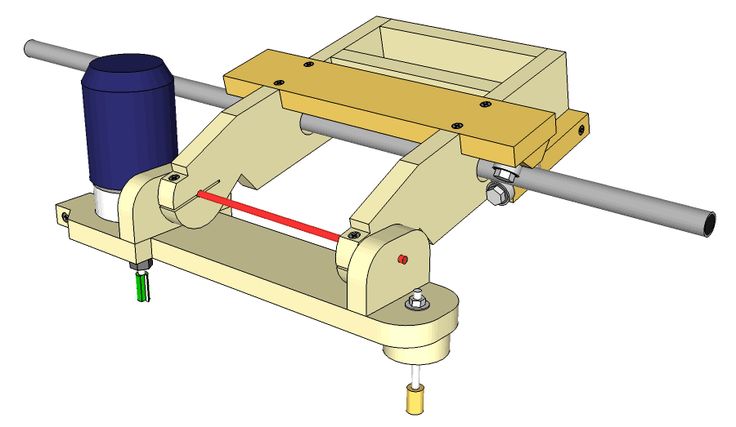

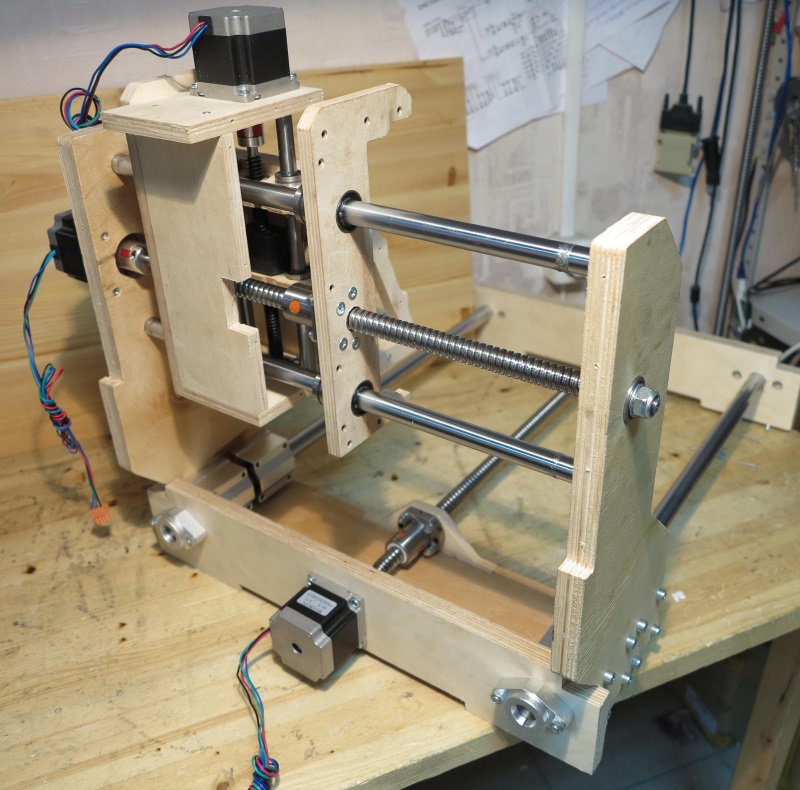

ÉTAPE 4 : Schéma d'assemblage de l'axe Z

Les problèmes suivants sont traités ici :

- Conception et assemblage d'un assemblage d'axe Z.

- Forces et moments sur l'axe Z.

- Rails / guides linéaires et espacement des roulements.

- Le choix de la chaîne câblée.

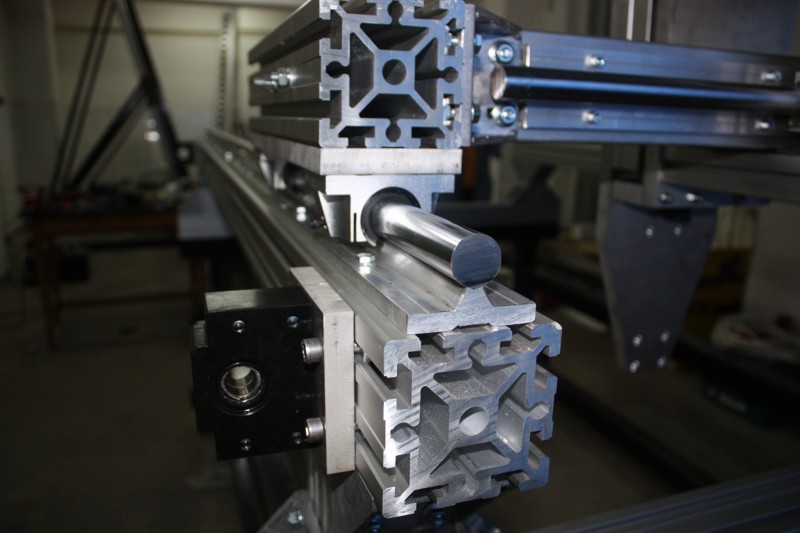

ÉTAPE 5 : Système de mouvement linéaire

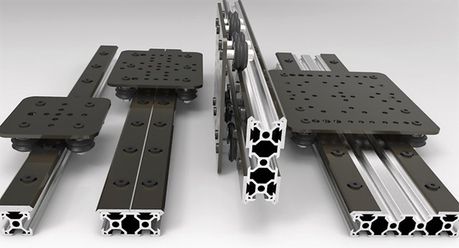

Cette clause aborde les problèmes suivants :

- Étude détaillée des systèmes de mouvement linéaire.

- Choisir le bon système pour votre machine.

- Conception et construction de vos propres guides avec un petit budget.

- Arbre linéaire et bagues ou rails et blocs ?

ÉTAPE 6 : Composants d'entraînement mécanique

Cette clause aborde les aspects suivants :

- Aperçu détaillé des pièces d'entraînement.

- Sélection des bons composants pour votre type de machine.

- Moteurs pas à pas ou servomoteurs.

- Vis et vis à billes.

- Entraînez les écrous.

- Roulements radiaux et de butée.

- Accouplement et support moteur.

- Entraînement direct ou boîte de vitesses.

- Crémaillères et engrenages.

- Calibrage des hélices par rapport aux moteurs.

ÉTAPE 7 : Sélection des moteurs

Dans cette étape, vous devez considérer :

- Aperçu détaillé des moteurs CNC.

- Types de moteurs CNC.

- Comment fonctionnent les moteurs pas à pas.

- Types de moteurs pas à pas.

- Comment fonctionnent les servomoteurs.

- Types de servomoteurs.

- Normes NEMA.

- Choisir le bon type de moteur pour votre projet.

- Mesure des paramètres du moteur.

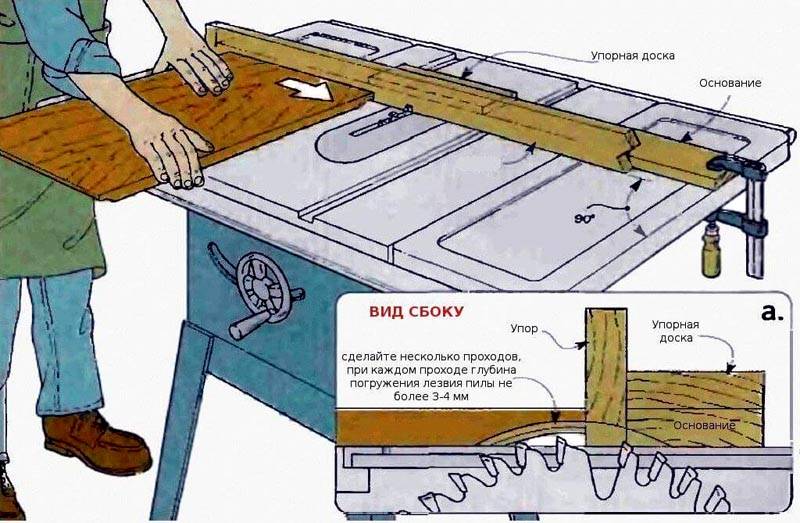

ÉTAPE 8 : Conception de la table de découpe

Cette étape résout les problèmes suivants :

- Concevez et construisez vos propres tables avec un petit budget.

- Couche de coupe perforée.

- Table à vide.

- Vue d'ensemble des conceptions de table de coupe.

- La table peut être coupée avec une défonceuse à bois CNC.

ÉTAPE 9 : Paramètres de la broche

Cette étape résout les problèmes suivants :

- Présentation des broches CNC.

- Types et fonctions.

- Prix et coûts.

- Options de montage et de refroidissement.

- Systèmes de refroidissement.

- Créez votre propre broche.

- Calcul de la charge de copeaux et de la force de coupe.

- Recherche de la vitesse d'avance optimale.

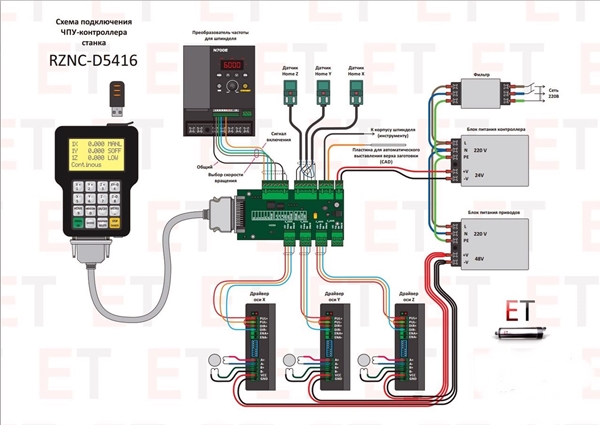

ÉTAPE 10 : Électronique

Cette clause aborde les problèmes suivants :

- Panneau de commande.

- Câblage électrique et fusibles.

- Boutons et interrupteurs.

- Tour MPG et Jog.

- Alimentations.

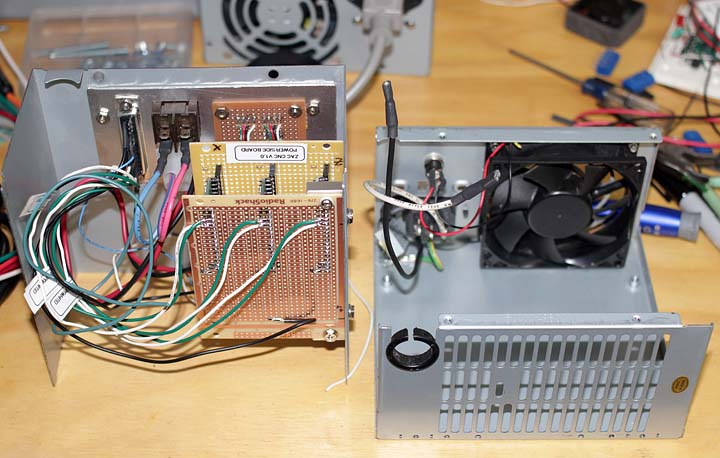

ÉTAPE 11 : Paramètres du contrôleur de contrôle du programme

Cette étape résout les problèmes suivants :

- Présentation du contrôleur CNC.

- Sélection du contrôleur.

- Options disponibles.

- Systèmes en boucle fermée et en boucle ouverte.

- Contrôleurs à un prix abordable.

- Créer votre propre contrôleur à partir de zéro.

ÉTAPE 12. Choix du logiciel

Cette clause aborde les problèmes suivants :

- Un aperçu des logiciels liés à la CNC.

- Sélection de logiciels.

- Logiciel de FAO.

- Logiciel de CAO.

- Logiciel de contrôleur NC.

——————————————————————————————————————————————————–

Concevoir

Sur les machines, même les moins critiques, ne doivent pas être autorisées les tôles d'une épaisseur inférieure à 0,6 cm.En tout cas, cela s'applique aux pièces d'appui et d'appui de l'assemblage. Parfois, une exception est faite pour les boîtiers et autres pièces légères. Cependant, même dans ce cas, il est nécessaire de peser soigneusement le pour et le contre afin de donner une évaluation correcte des détails sélectionnés. Les erreurs dans leur sélection peuvent être fatales.

Certains experts estiment qu'une feuille d'une épaisseur de 1 à 1,2 cm est suffisante pour des machines individuelles, par exemple pour une table de découpe. D'autres experts partent du fait que des pièces de grande épaisseur sont toujours nécessaires, même pour des sections mineures de la structure. Il existe également une opinion selon laquelle les pièces volumineuses collées à partir de contreplaqué d'épaisseur moyenne sont plus efficaces pour amortir les vibrations nocives lors de vibrations occasionnelles. Mais les vrais maîtres privilégient toujours les considérations de fiabilité et de sécurité. C'est pourquoi ils essaient de tirer le meilleur parti des feuilles de contreplaqué d'une épaisseur de 19 mm ou plus, malgré la sévérité et les prix importants.

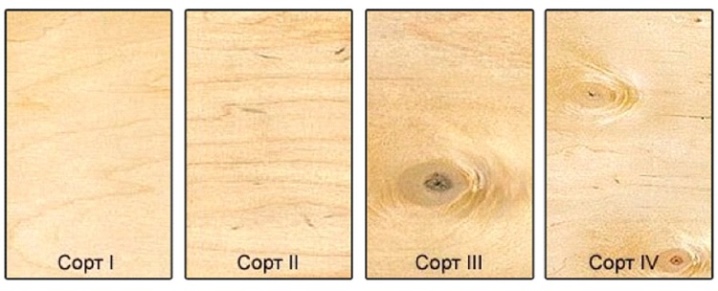

Mais vous ne devriez pas vous concentrer sur une seule épaisseur. Il est impératif de prendre en compte le type de bois d'origine. Le bois de conifère est plus léger et plus doux, il est utilisé principalement pour les nœuds mineurs. Le placage de bois franc est plus cher, et pourtant il est utilisé plus souvent. Mais les différences dans la composition chimique des adhésifs et le niveau de résistance à l'humidité ne jouent pratiquement aucun rôle; dans la plupart des cas, le contreplaqué de qualité FC suffit amplement.

Ce qui est plus important, c'est la catégorie des placages. Une augmentation du nombre de nœuds menace la fissuration et le délaminage. Des professionnels expérimentés essaient de prendre des feuilles de deuxième année et plus. Vous ne devriez pas essayer d'acheter des matières premières très bon marché. Il est presque impossible de l'amener aux paramètres requis dans des conditions artisanales.

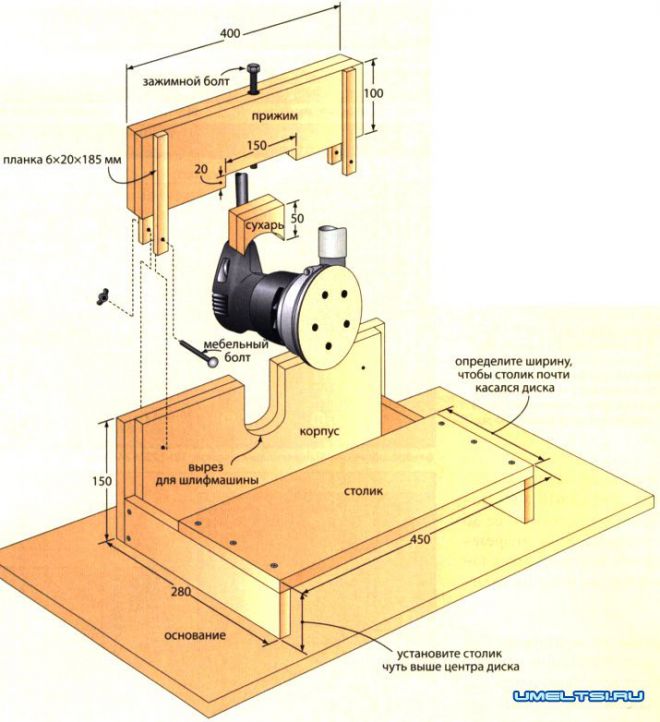

Une machine à contreplaqué 4-en-1 peut être considérée comme un modèle artisanal optimal.Cette conception implique l'utilisation d'une boîte de 54x32x88 cm et d'une table de 65x98 cm.Le contreplaqué pour ces pièces a respectivement une épaisseur de 10 et 18 mm. La section de l'unité de broyage à disque sera normalement de 18 cm. Pour travailler le bois, un appareil différent est nécessaire, les types diffèrent fortement, à savoir :

- sciage à l'aide d'une scie circulaire à main;

- scie sauteuse;

- à l'aide d'une perceuse ;

- modèle universel, adapté pour accrocher divers accessoires.

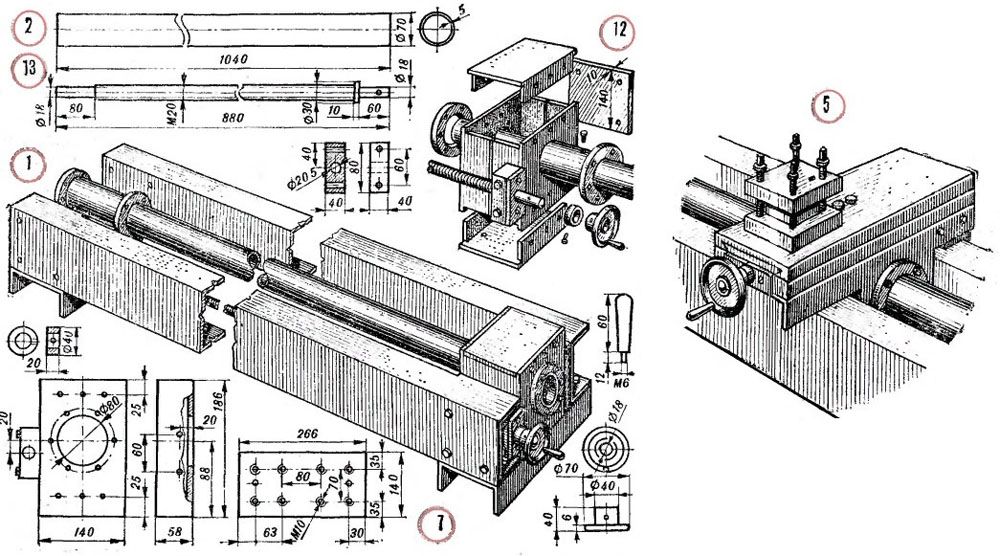

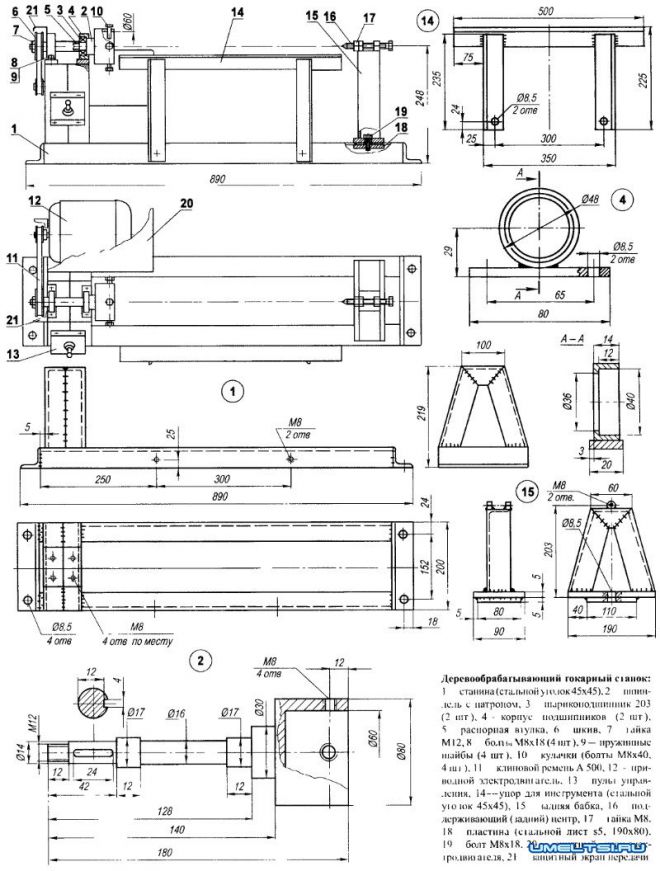

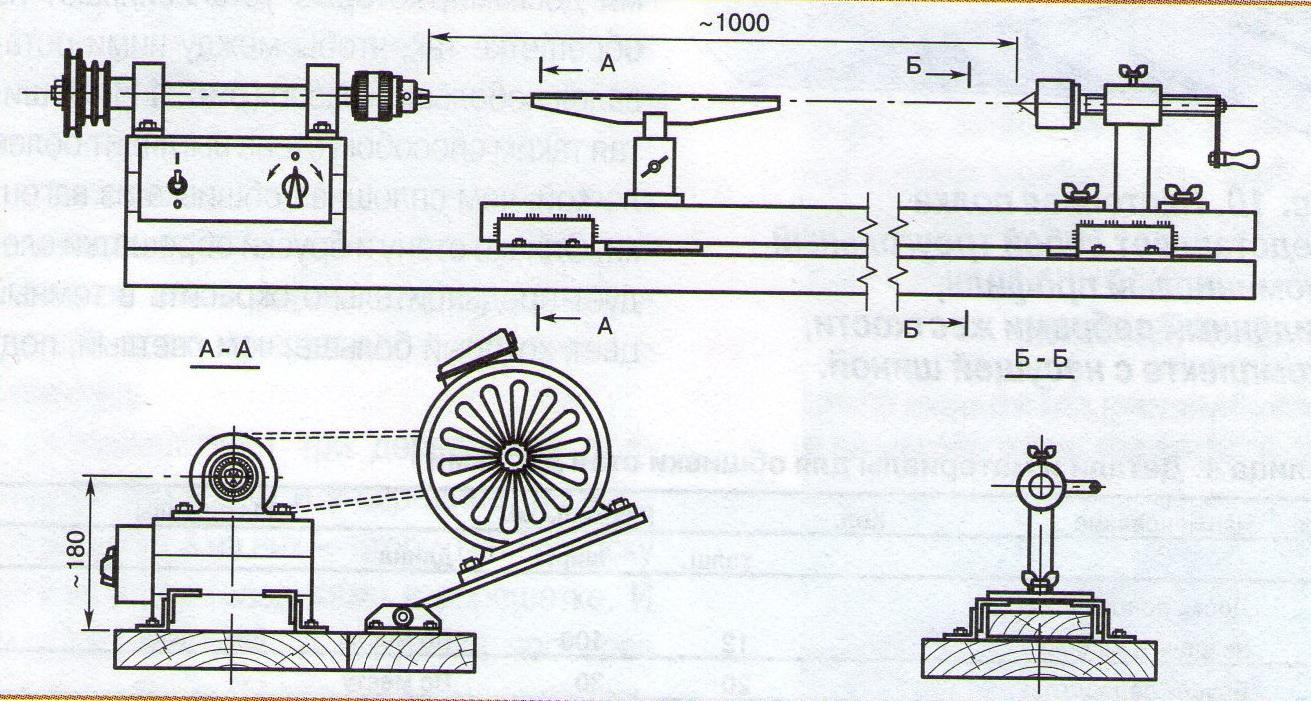

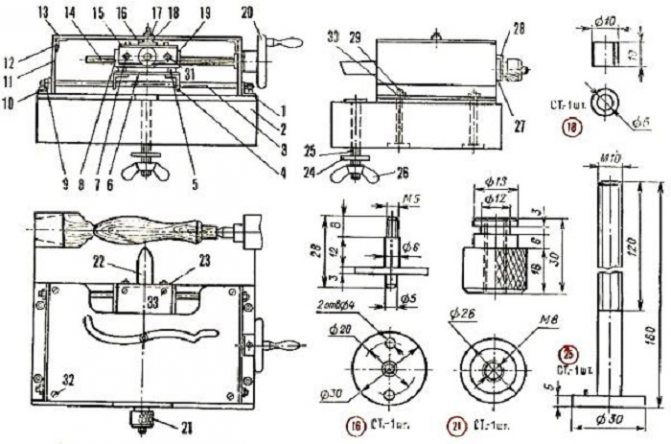

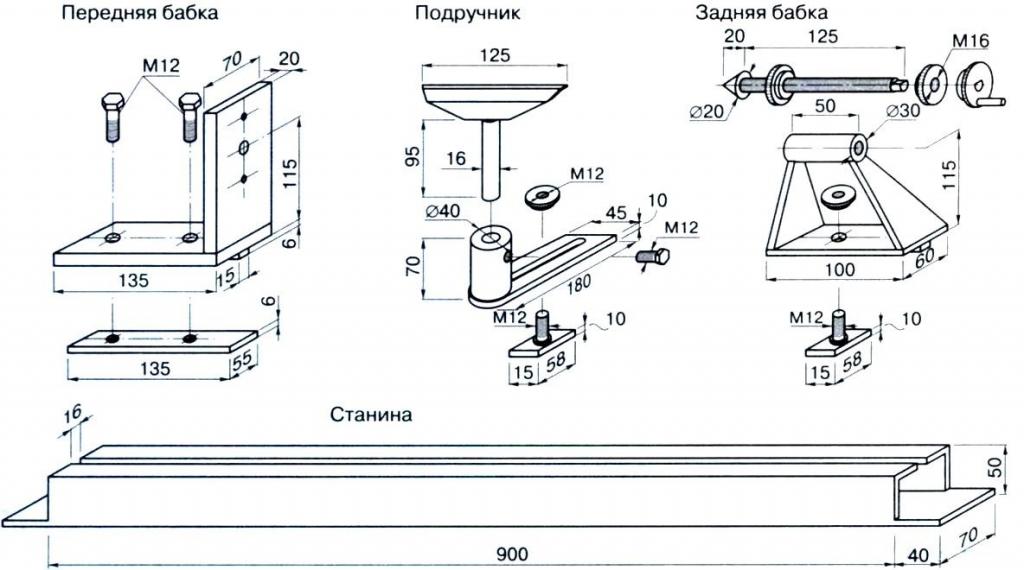

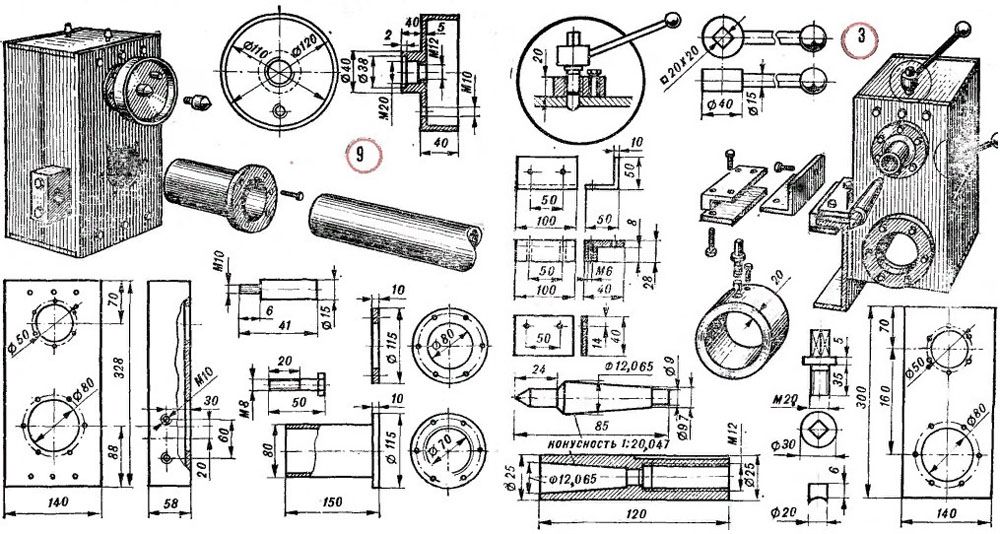

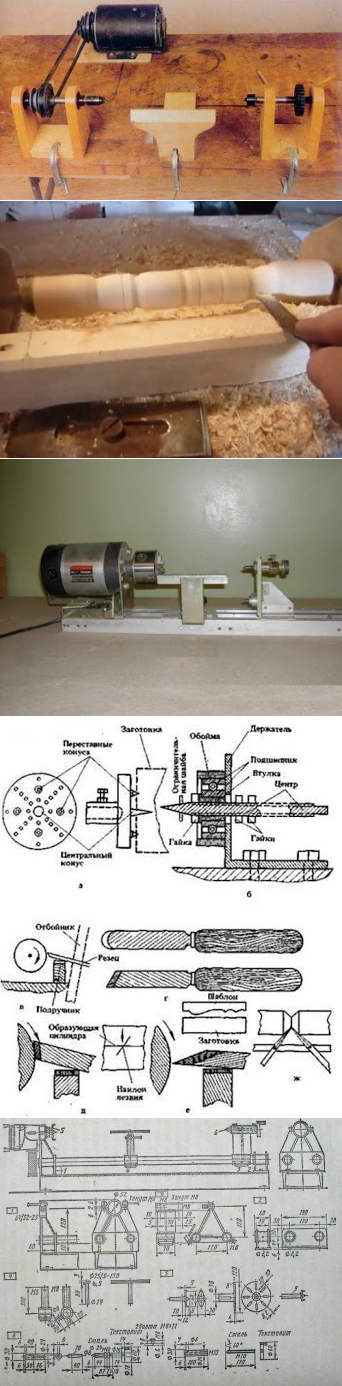

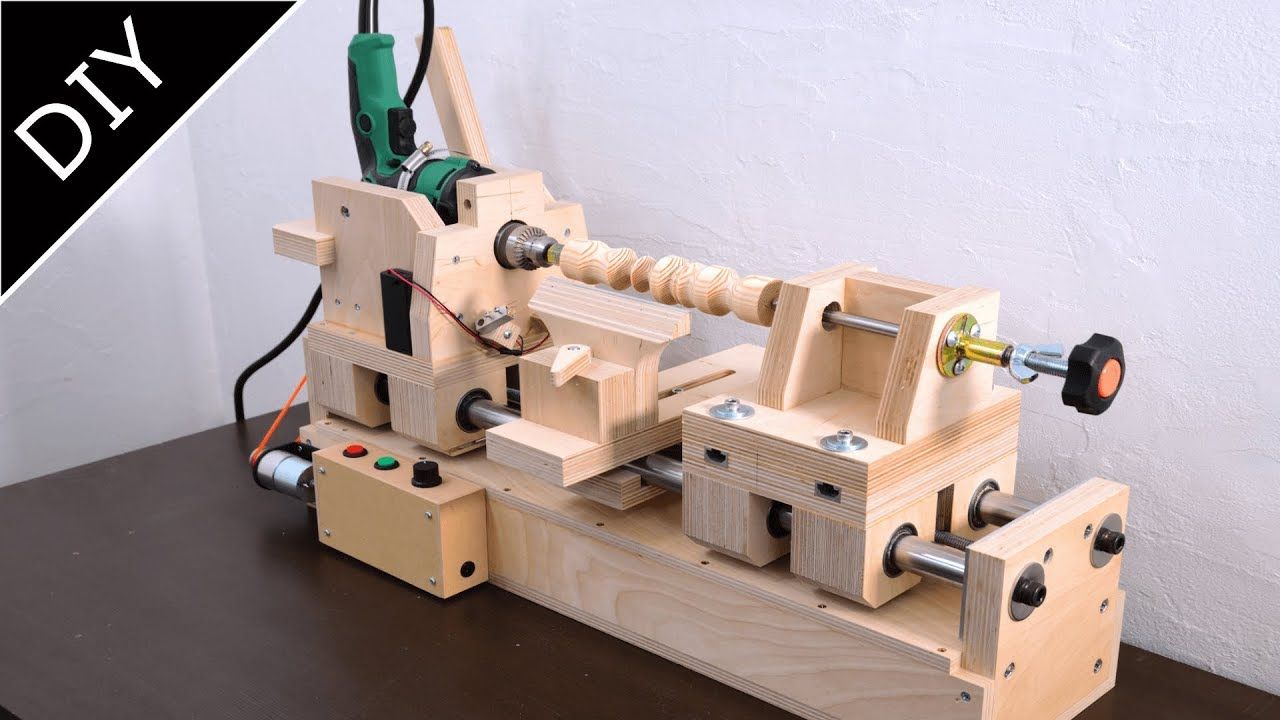

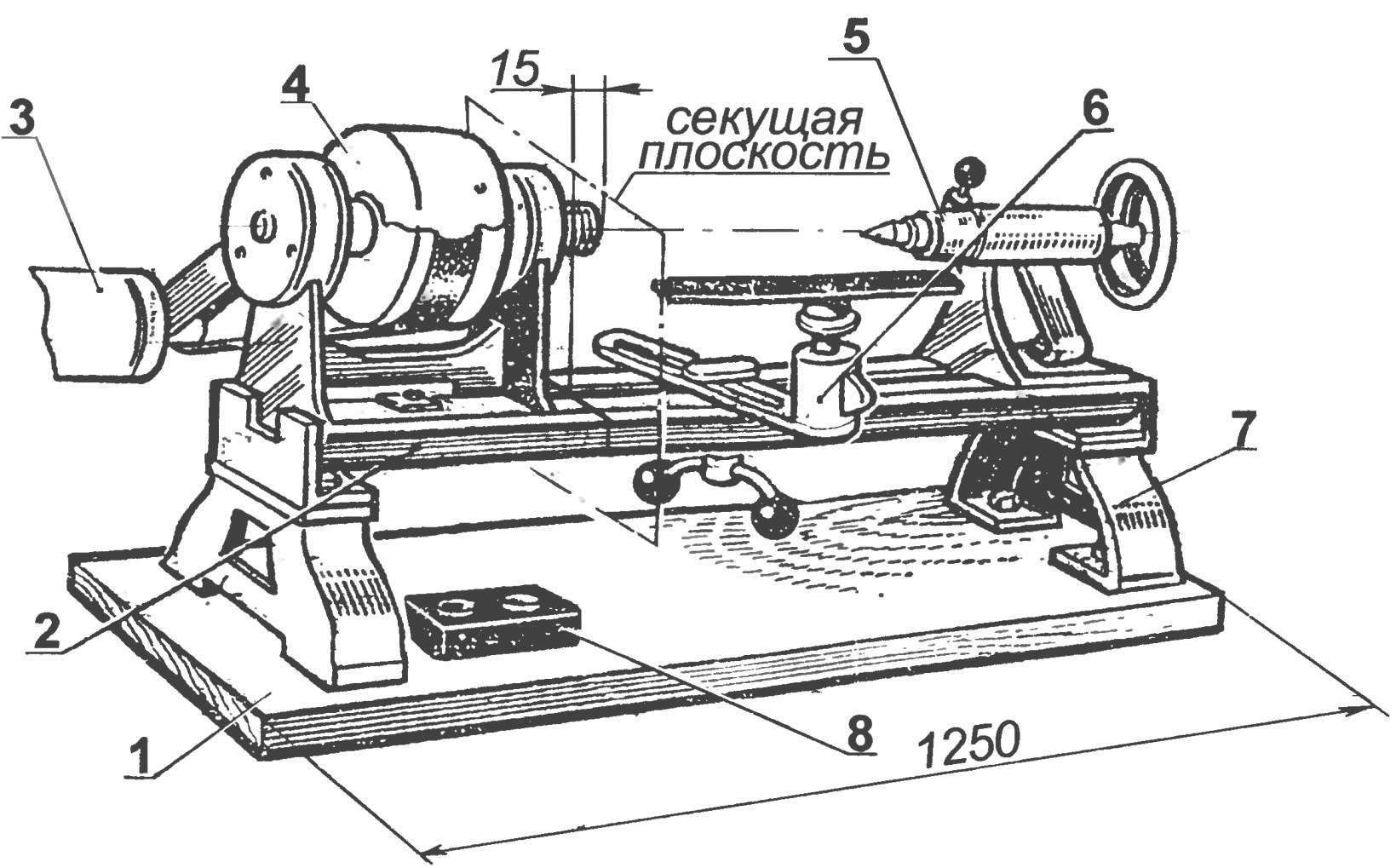

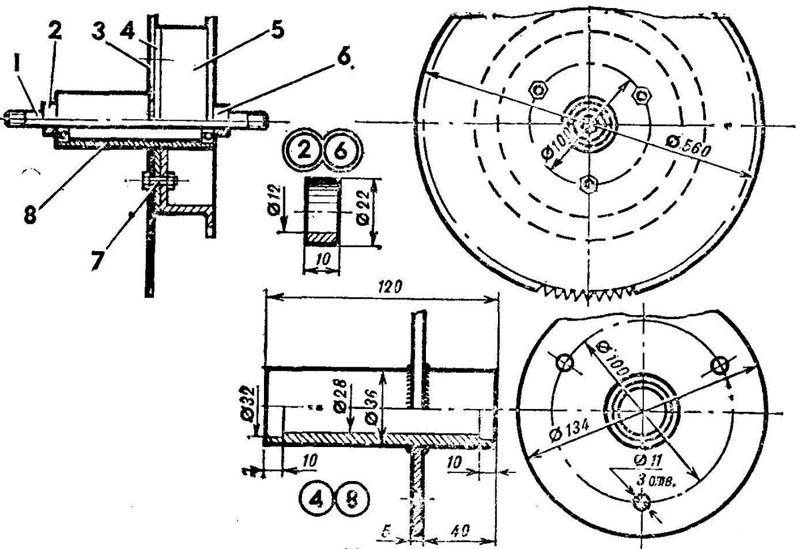

Installation de la poupée et de la contre-pointe

L'une des parties les plus importantes de la machine est la poupée fixe et la poupée mobile. La pièce est serrée entre eux. La poupée fait directement tourner le produit.

Important!

Pour fabriquer la base de la poupée - l'arbre de la broche - vous devez contacter des tourneurs de métaux professionnels ou trouver une pièce finie ou, en général, des modules de poupée prêts à l'emploi dans des magasins spécialisés.

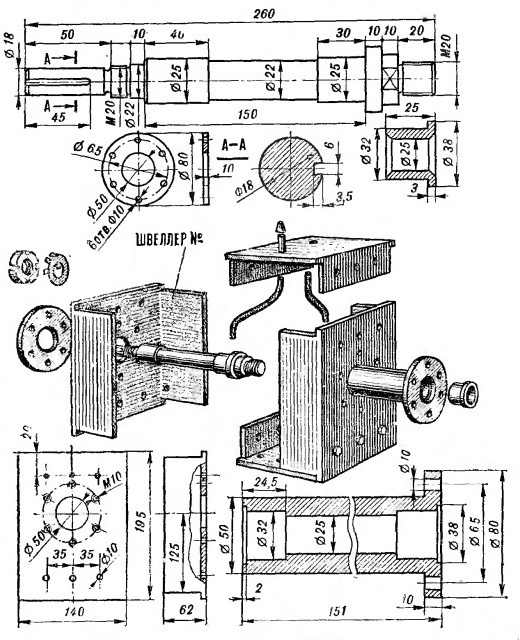

La conception du réservoir avant se compose de deux roulements de type S, V ou U qui sont boulonnés à la base d'un mandrin à arbre en acier au carbone usiné de 40 mm de diamètre pour le serrage de la pièce.

L'arbre est équipé de trois ou quatre axes pour éliminer les vibrations. L'arbre est passé à travers le roulement et les goupilles y sont fixées avec une clé ou une autre serrure de pièces cylindriques, après quoi l'arbre est fixé sur un deuxième roulement, qui est déjà fermement attiré par des boulons aux coins en acier ou au lit du lit.

La contre-pointe produit également des mouvements de rotation, mais ne déplace pas le produit.Il est particulièrement important de fixer la poupée mobile sur le même axe que celui de l'avant, car tous les travaux ultérieurs en dépendront.

Référence. Pour une inspection ultérieure de l'essieu, la poupée peut être conçue avec des vis de réglage, ce qui permettra de modifier légèrement l'axe de rotation de la poupée.

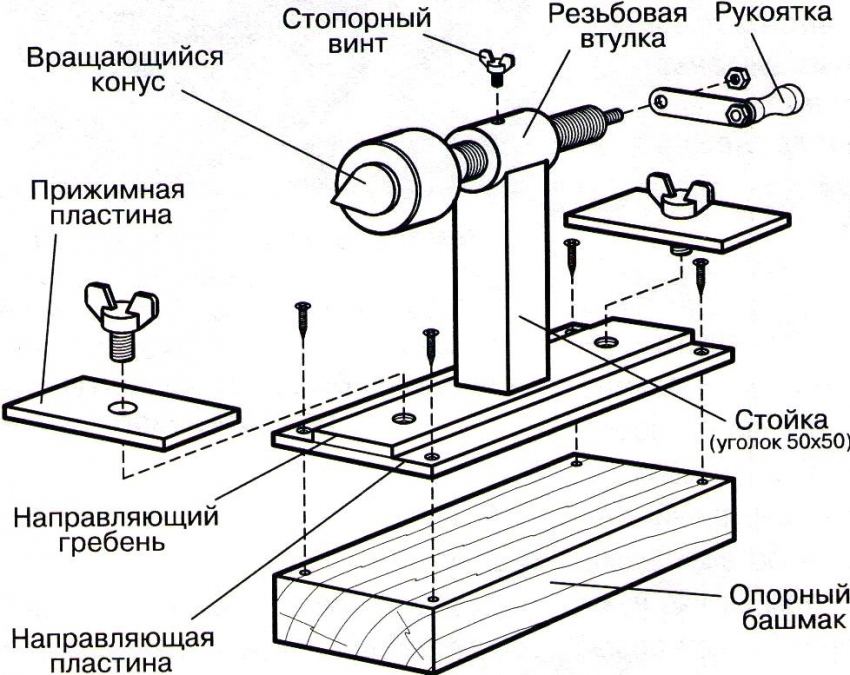

La contre-pointe se compose des éléments suivants :

- Une base d'acier d'angle ou d'un matériau similaire, similaire à la base d'une poupée.

- Tube de guidage.

- Chambre à air ou plume. Il est fait de manière à pouvoir être placé dans le tube de guidage, puis la vis d'entraînement peut être passée à travers le fourreau.

- Vis d'entraînement. Vis avec filetage d'écrou pour le tube fourreau. Un filetage de 8 mm est prévu pour le montage du volant moteur à l'arrière.

Quels autres types de machines pouvez-vous fabriquer ?

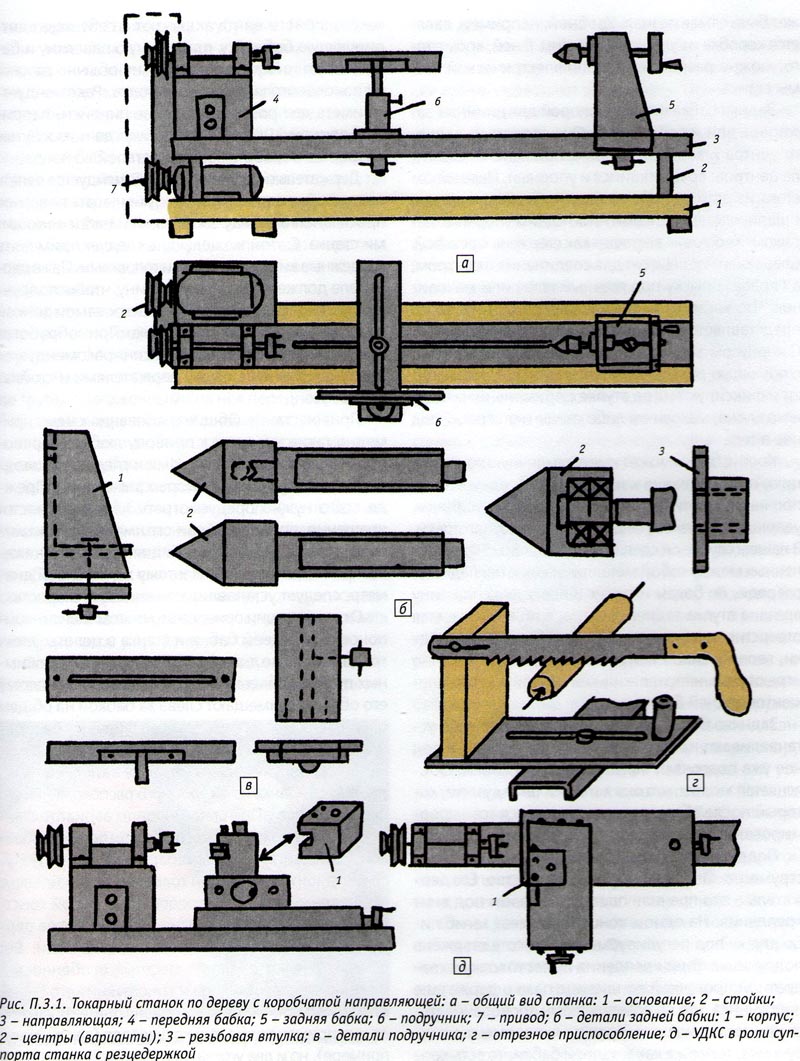

Avant de créer votre propre tour, vous devriez étudier les variétés qui ont été inventées par de nombreuses personnes intéressées. Parmi les machines, tant artisanales qu'usines, on distingue les types suivants.

Tournage et fraisage

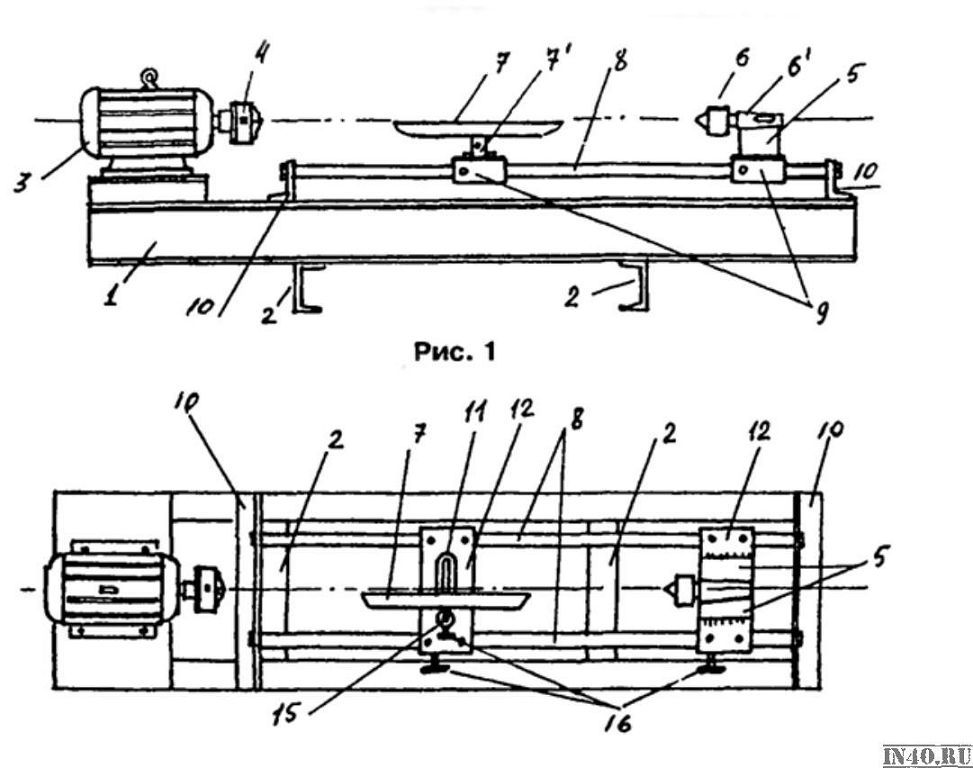

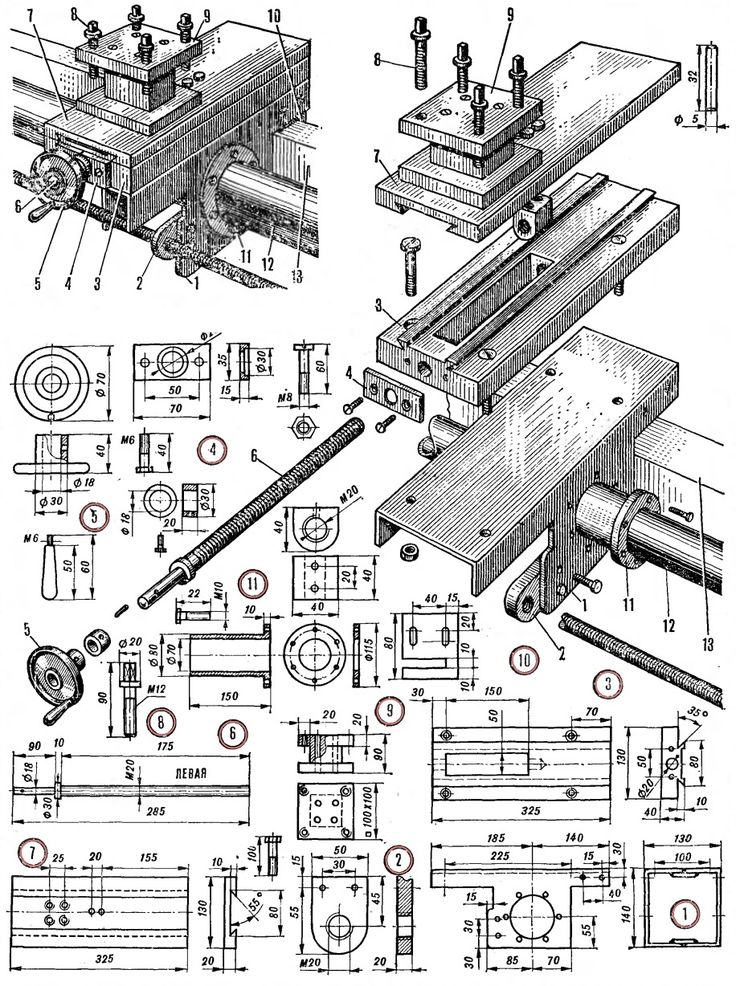

Une telle machine est déjà une modification puissante des options de la machine précédente. Le plus souvent, une machine de tournage et de fraisage est équipée d'une CNC, car il est extrêmement difficile de contrôler manuellement la fraise avec une grande précision. Cependant, une telle machine a le droit d'exister et est largement utilisée dans les besoins des ménages. Sa construction se compose de :

- Lit.

- Moteur électrique pour rotation de la poupée.

- Fraise à main, placée sur des guides, qui assurent son mouvement le long de l'axe de rotation de la pièce.

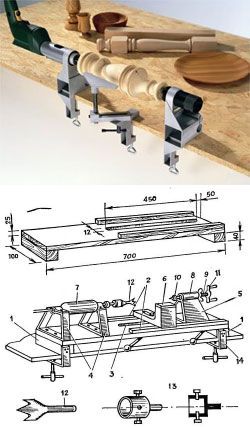

Avec copieur

Un tour et une photocopieuse sont nécessaires lors de la création d'un grand nombre de produits identiques, le plus souvent vous pouvez entendre parler de plats et de balustres pour escaliers.

Il existe plusieurs possibilités pour réaliser un tour à copier : avec une fraise, avec une scie circulaire et avec un ciseau. Toutes ces méthodes impliquent l'utilisation d'un motif. Un moule est un profil du futur produit, qui est découpé dans du contreplaqué fin.

Une main courante est fixée le long du tour sur toute la longueur de la pièce. Un moule est monté derrière le tour. Une fraise ou une fraise est fixée à la main courante, dont les mouvements sont réglés par une butée qui va de la fraise, de la fraise ou de la scie au patron.

Ainsi, lors de la rotation de la barre, l'outil de coupe répète complètement la silhouette du profilé en contreplaqué avec une précision suffisante.

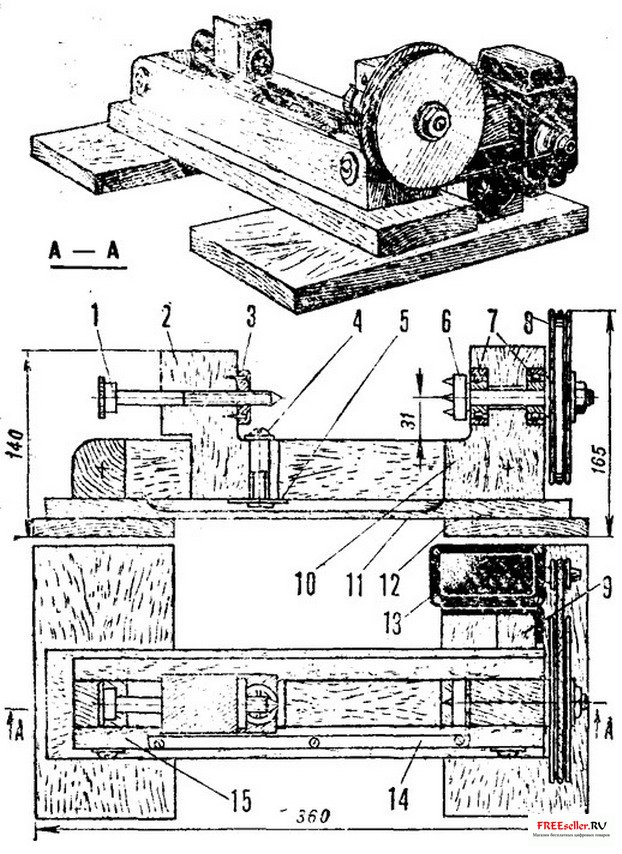

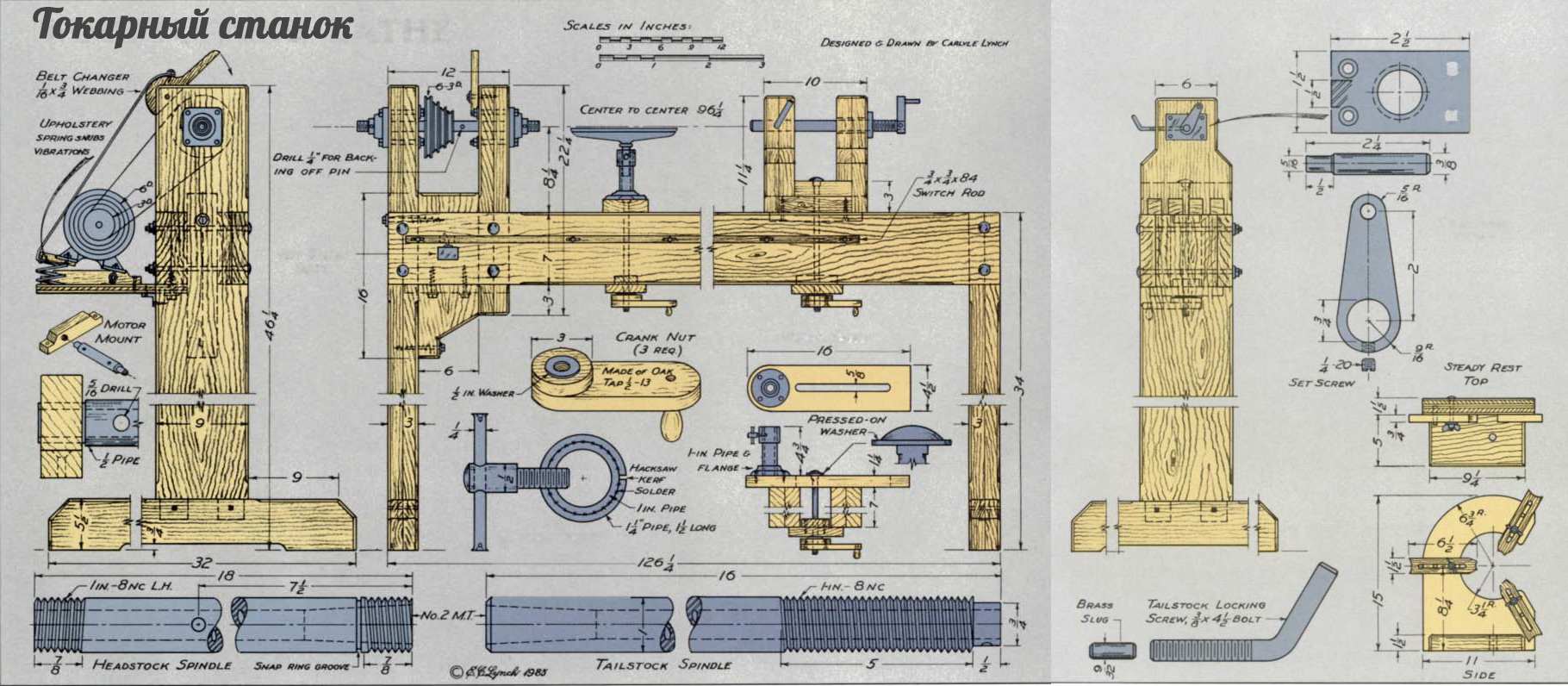

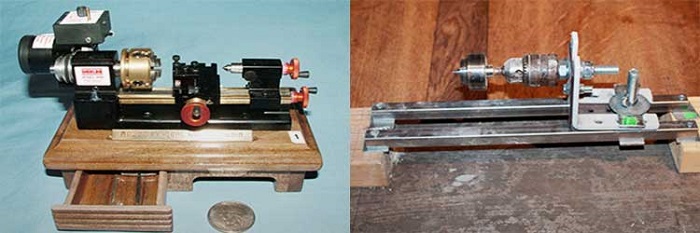

Mini

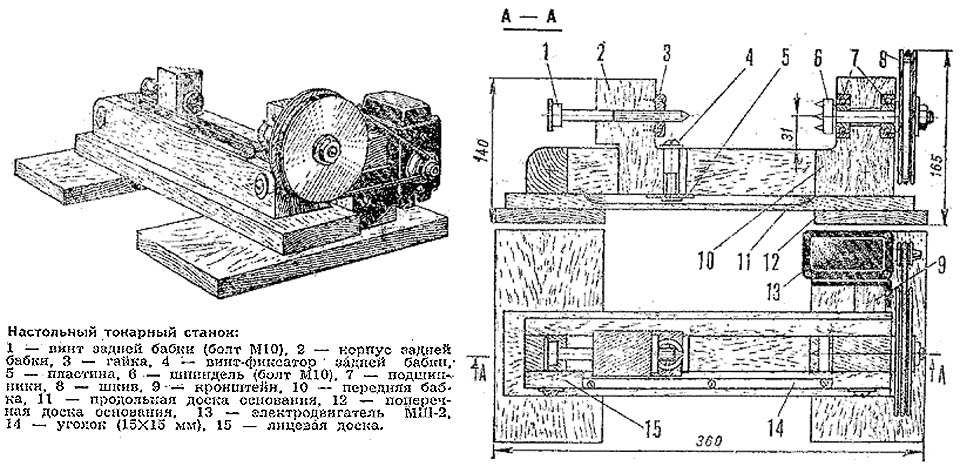

Pour de nombreux besoins domestiques, il n'est pas nécessaire de créer une unité de taille impressionnante, capable de faire tourner une bûche d'un rayon de 300 mm. Parfois, une machine de conception extrêmement simple suffit, dans laquelle le lecteur d'un ancien magnétophone alimenté par une alimentation électrique peut faire office de moteur. Pour le lit d'une telle machine, vous pouvez utiliser une planche de 150 * 20 et longue, qui ne dépend que des besoins de l'artisan.

Pour une telle mini-machine, l'entraînement par courroie sera superflu, par conséquent, le plus souvent la poupée est fixée directement sur l'arbre du moteur. Et comme plaque frontale se trouve une tête de perçage ou un mandrin fait maison avec trois vis de serrage.

La contre-pointe est constituée d'une barre au centre de laquelle, exactement le long de la hauteur de l'axe du moteur, un trou est percé pour l'arbre, qui peut être un goujon. Si vous fournissez à la machine un bloc d'alimentation avec régulation de la tension de sortie, vous pouvez obtenir un bloc avec un variateur de vitesse.

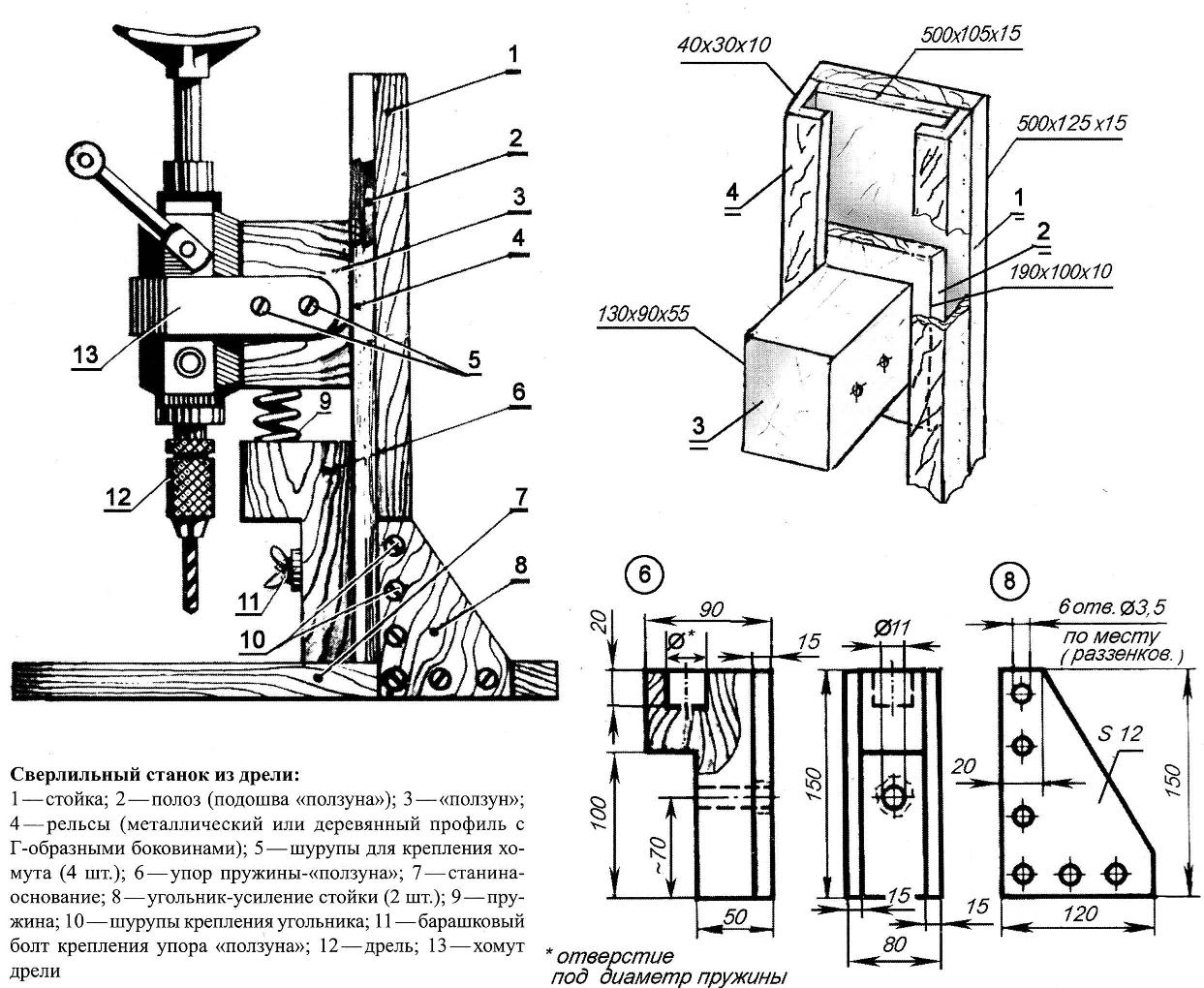

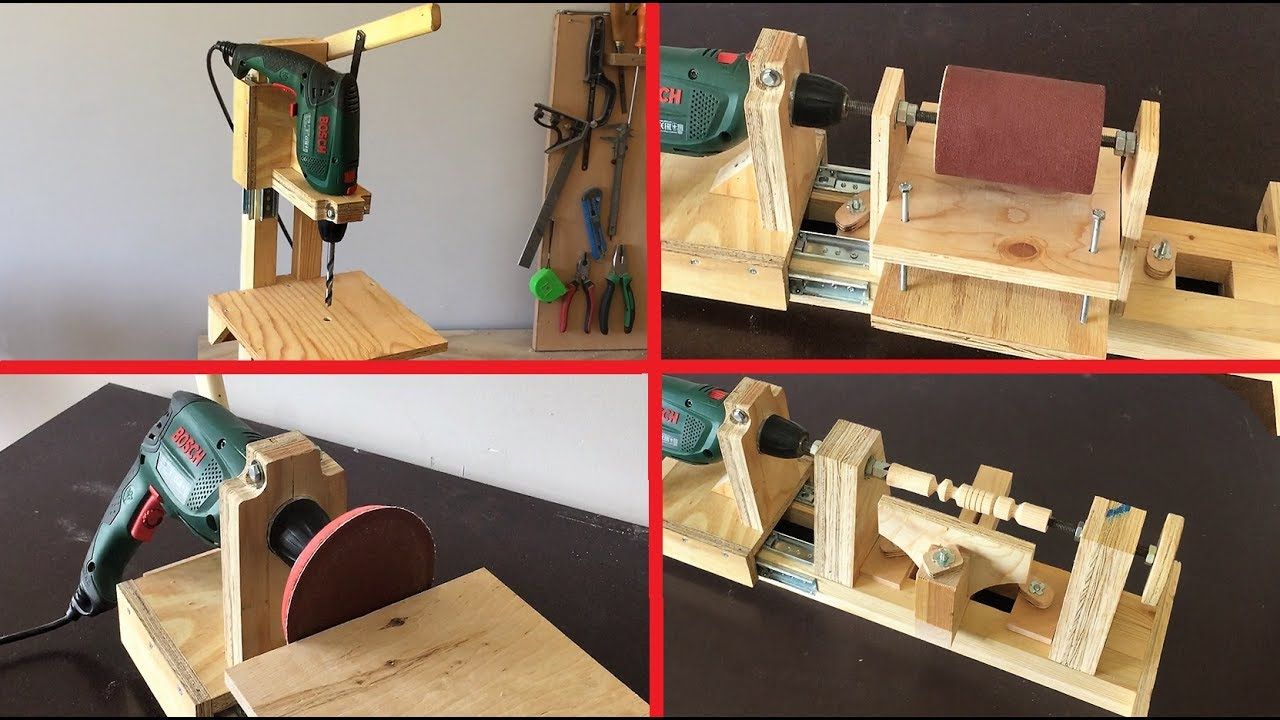

D'une perceuse électrique

Une perceuse électrique peut être trouvée dans presque tous les foyers. L'avantage d'une machine entraînée par une perceuse électrique est qu'il n'est pas nécessaire d'acheter un moteur séparé. Les conceptions entraînées par perceuse vont des plus basiques, où la perceuse est fixée à une table.

Au contraire, la contre-pointe est montée à l'aide d'une paire de coins et d'un clou ou d'une vis affûtée, pour une plus parfaite, dans laquelle le foret sert de source de force de rotation, mais ne participe pas directement à la rotation de la pièce. . La deuxième méthode protège le moteur contre la surchauffe et le calage lors de surcharges.

Du moteur de la machine à laver

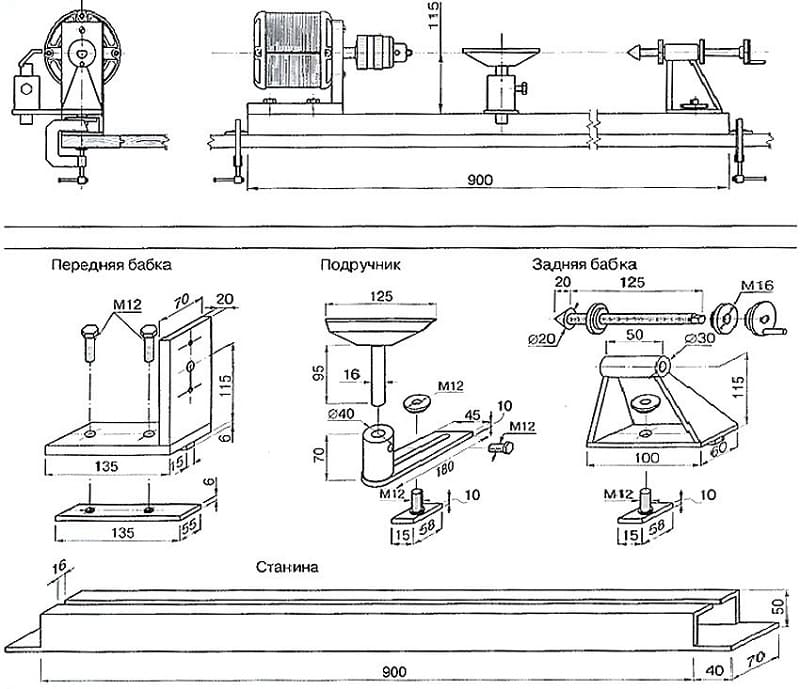

C'est un schéma standard d'un tour avec un moteur, un entraînement direct ou par courroie, un banc et deux poupées.

Lors de l'installation d'un tour à partir d'un moteur de machine à laver, il faut se rappeler que le moteur de l'électroménager est conçu pour circuler avec une charge déséquilibrée, mais cela ne signifie pas que la contre-poupée peut être abandonnée. Sa présence est obligatoire, en particulier lors du travail avec des pièces longues et lourdes. Le dispositif d'un tel tour est facile à mettre en œuvre chez soi. Cela nécessite:

Soudez ou boulonnez deux tuyaux en acier, à une extrémité sécurisez le moteur des appareils ménagers. Fixez un bloc entre les tuyaux avec la possibilité de le déplacer le long du lit, le coin de la menotte y sera attaché. Du côté opposé, la contre-pointe est équipée conformément aux instructions ci-dessus.

Travail préparatoire

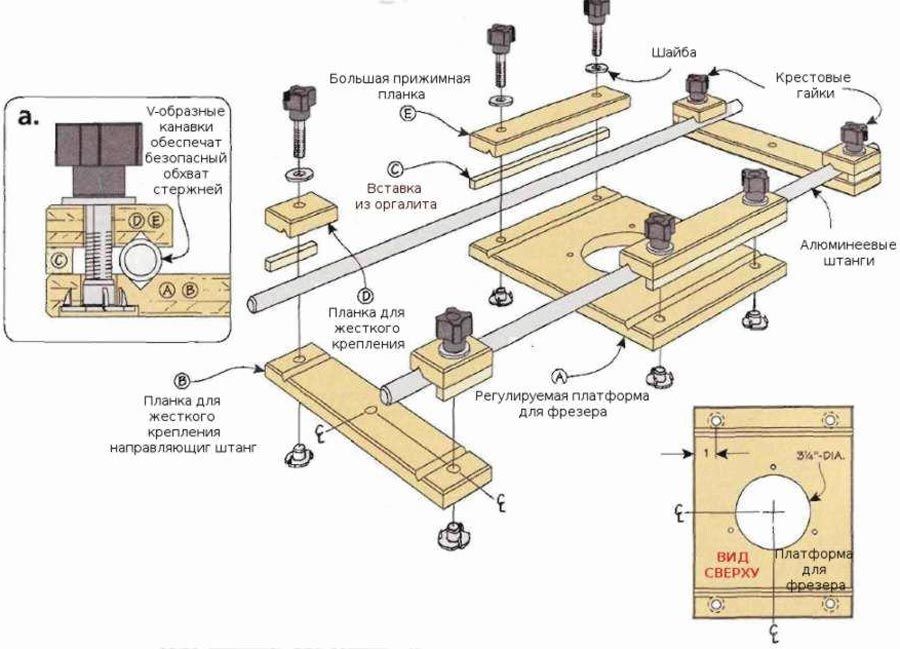

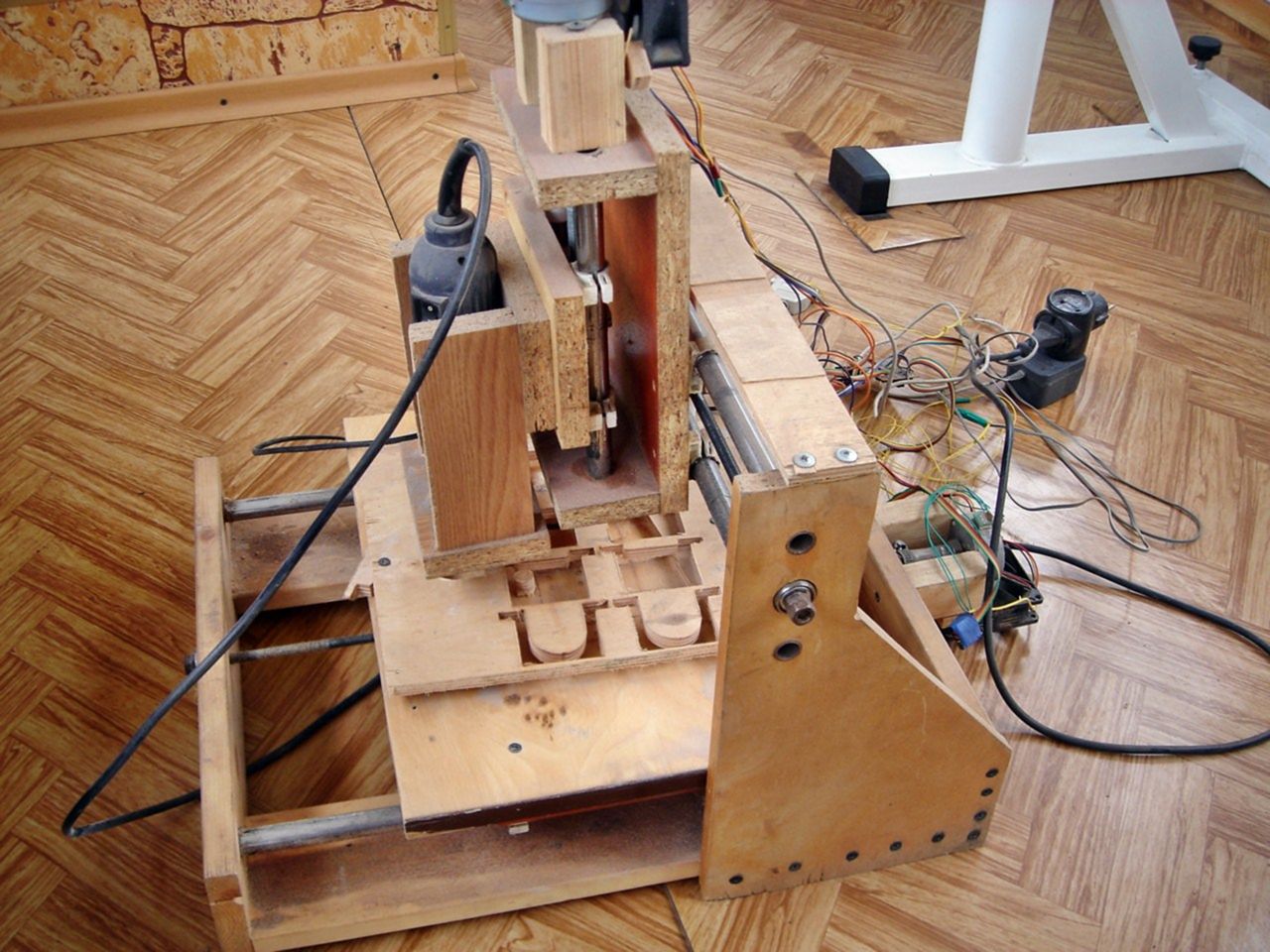

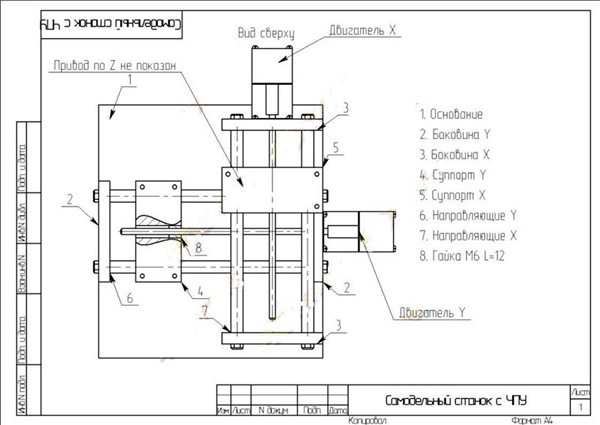

Pour fabriquer une fraiseuse CNC maison, il y a deux options :

- Vous prenez un ensemble de pièces prêtes à l'emploi (unités spécialement sélectionnées), à partir desquelles nous assemblons nous-mêmes l'équipement.

- Trouvez (faites) tous les composants et commencez à assembler une machine CNC de vos propres mains, qui répondrait à toutes les exigences.

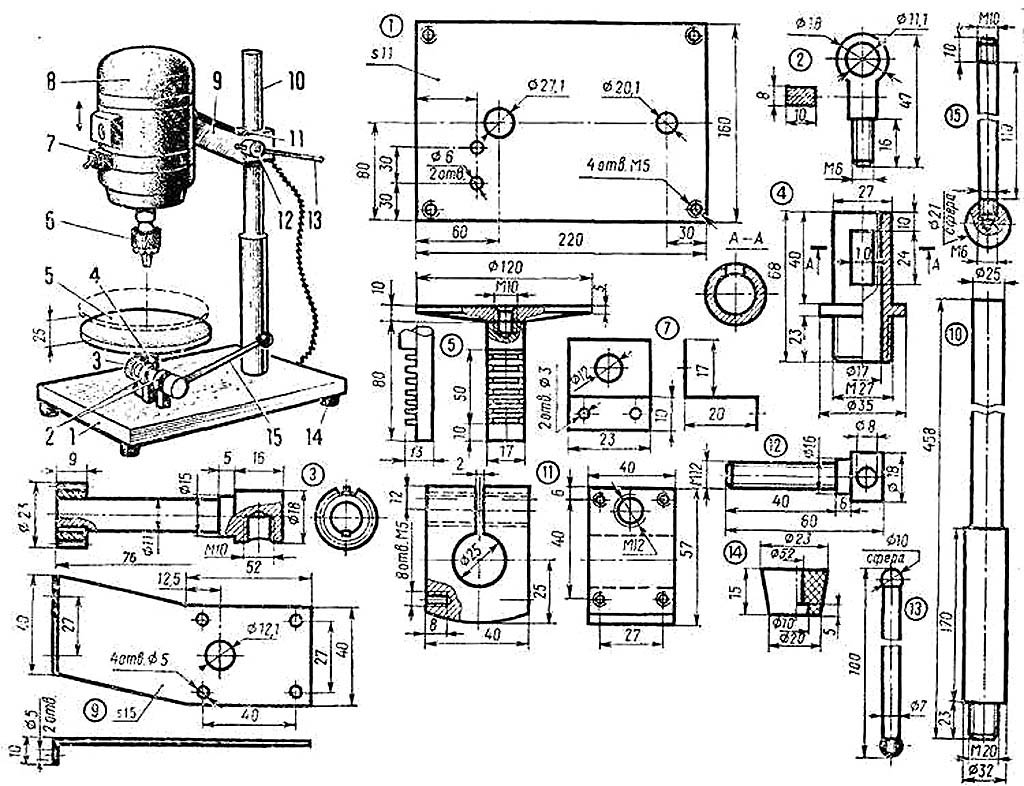

Il est important de déterminer le but, la taille et la conception (comment se passer de dessiner une machine CNC maison), de trouver des schémas pour sa fabrication, d'acheter ou de fabriquer certaines pièces nécessaires à cette fin, d'acquérir des vis-mères

Un schéma d'une fraiseuse CNC est possible, dans lequel ils ont pris comme base une ancienne perceuse et ont remplacé la tête de travail par une perceuse par une fraiseuse.

Et pour cela, vous devez concevoir un mécanisme (il y a un roulement dans sa conception), qui est chargé de garantir que l'outil se déplace dans trois plans (le long des axes). Habituellement, il est assemblé sur la base de chariots d'impression. Lorsque l'assemblage est terminé selon un tel schéma de principe, il reste à connecter le logiciel de contrôle à l'appareil.

Mais sur une telle machine artisanale, en raison de la rigidité insuffisante des chariots, il sera possible de maîtriser la production de circuits imprimés, de ne traiter que des flans en plastique, du bois et des tôles fines. Pour une machine-outil CNC et des opérations de fraisage à part entière, vous avez besoin d'un moteur puissant et d'une bonne électronique. Et, en particulier, le circuit imprimé.

Habituellement, après avoir trouvé un schéma de l'appareil, ils modélisent d'abord tous les détails de la machine, préparent des dessins techniques, puis les utilisent sur un tour et une fraiseuse (il est parfois nécessaire d'utiliser une perceuse) pour fabriquer des composants à partir de contreplaqué ou aluminium. Le plus souvent, les surfaces de travail (également appelées table de travail) sont en contreplaqué d'une épaisseur de 18 mm.

Choisir un moteur électrique pour les opérations de menuiserie

Un élément tout aussi important de la machine est le moteur. La principale caractéristique à laquelle il faut prêter suffisamment d'attention est la puissance. Quel que soit le type de moteur - monophasé ou triphasé, la puissance peut aller de 1200 à 2000 W.

Les moteurs sont super :

À partir d'une machine à laver, si un tour est nécessaire pour de petits travaux et que la taille de la pièce ne dépassera pas 30 à 40 cm, dans ce cas, la longueur maximale exacte est sélectionnée de manière empirique. De tels moteurs sont capables d'aider au traitement de petits produits, de plats, de petits boutons dans les escaliers et d'éléments intérieurs similaires.

Certains modèles de machines à laver sont équipés d'un moteur électrique asynchrone dans lequel, en modifiant l'enroulement, vous pouvez modifier progressivement la vitesse de rotation de l'arbre. De tels moteurs sont également installés dans les ventilateurs de sol, seulement là, ils ont une puissance inférieure de l'ordre de 40 à 100 W. Ce moteur suffit pour une mini-machine pour les petits articles ménagers.

Le moteur de la machine à laver produit environ 300-500 watts, ce qui est plus que suffisant pour les besoins moyens d'un tourneur sur bois.Les moteurs des machines à laver sont bien mieux adaptés aux travaux de tournage, car dans l'entraînement lui-même, les ensembles de roulements sont conçus pour résister à des charges élevées sur une rupture d'arbre. Cela permettra de traiter des troncs avec un léger écart par rapport à la forme cylindrique.

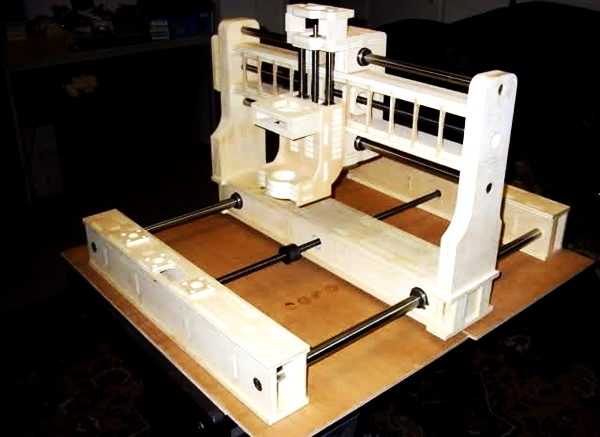

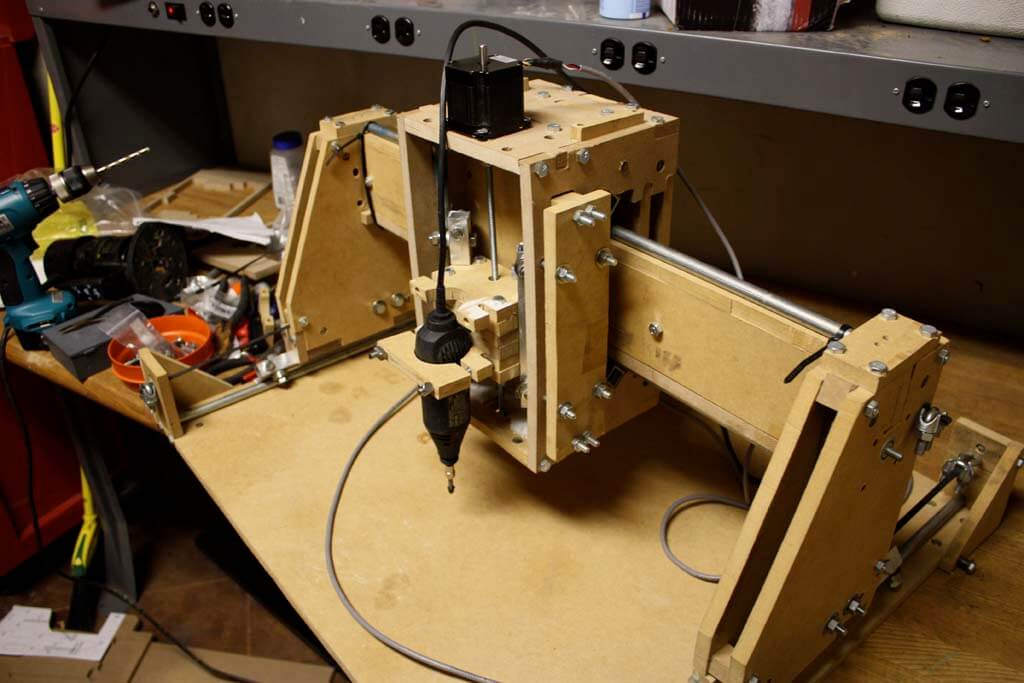

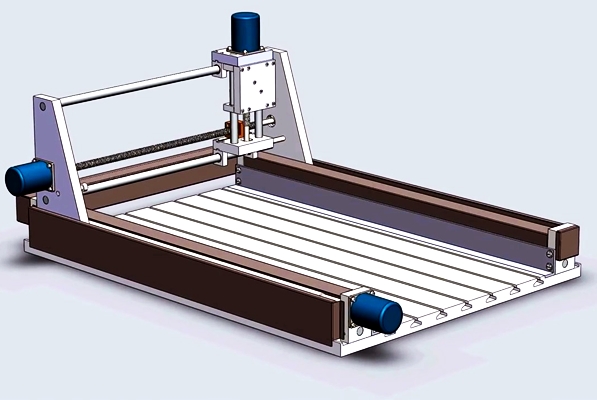

Routeur CNC bricolage

Un routeur CNC est un appareil relativement coûteux. Lors de la mise en œuvre de projets d'entreprise, la disponibilité du capital de démarrage peut être limitée et l'achat d'un tel équipement nécessitera des coûts importants. Une fraiseuse à faire soi-même résoudra le problème.

L'unité est produite sur une table circulaire et une perceuse. La location d'outils permettra de réaliser des économies. Les machines elles-mêmes peuvent être en plastique. Il est vendu dans les quincailleries.

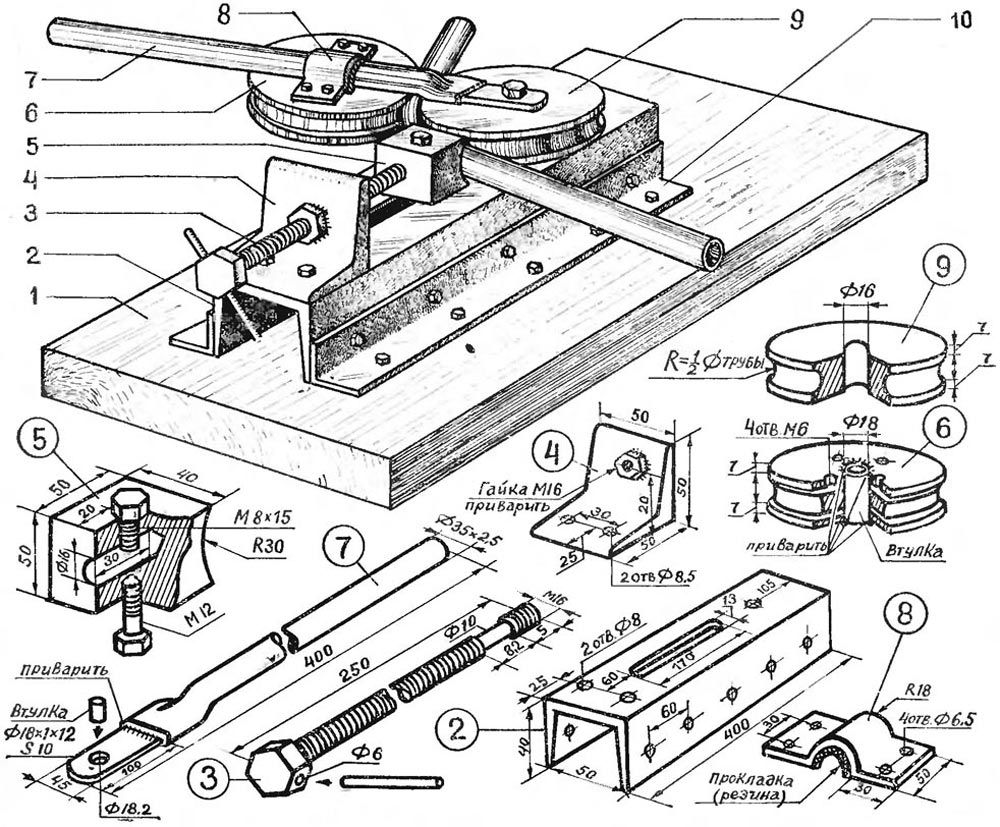

L'assemblage de la défonceuse CNC s'effectue en plusieurs étapes :

- création d'un schéma, traitement des matériaux, perçage des trous de roulement;

- fabrication de blocs d'appui à l'aide d'une scie circulaire et d'une perceuse (on réalise des pièces identiques qui s'assemblent et forment un bloc) ;

- découpe des pièces qui forment le châssis de base ;

- assemblage de pièces de base grâce au perçage ;

- installation d'entretoises et d'entretoises;

- fabriquer une tige filetée à partir d'un écrou et d'un ressort;

- installation d'une pièce de fraisage;

- assemblage de la table de travail (la table est assemblée à partir de matériaux à haute résistance dans des dimensions pratiques);

- production de raccords (vous pouvez utiliser du plastique);

- production de supports de moteur (vous pouvez utiliser un profilé métallique);

- montage et vérification de l'unité.

Le contrôle de la machine s'effectue grâce au programme. Le plus approprié est "kcam". Les pilotes de moteur sont connectés au LPT. Un autre programme approprié est le logiciel numérique arduino. Il suppose la présence du firmware et de l'interface. Aucun code n'est requis pour s'exécuter. Le fraisage est effectué le long du contour à une profondeur donnée, ou à l'aide d'un laser. Le micrologiciel standard du routeur ne nécessite pas de logiciel. Lorsque vous travaillez avec l'appareil, vous devez tenir compte des règles de sécurité.

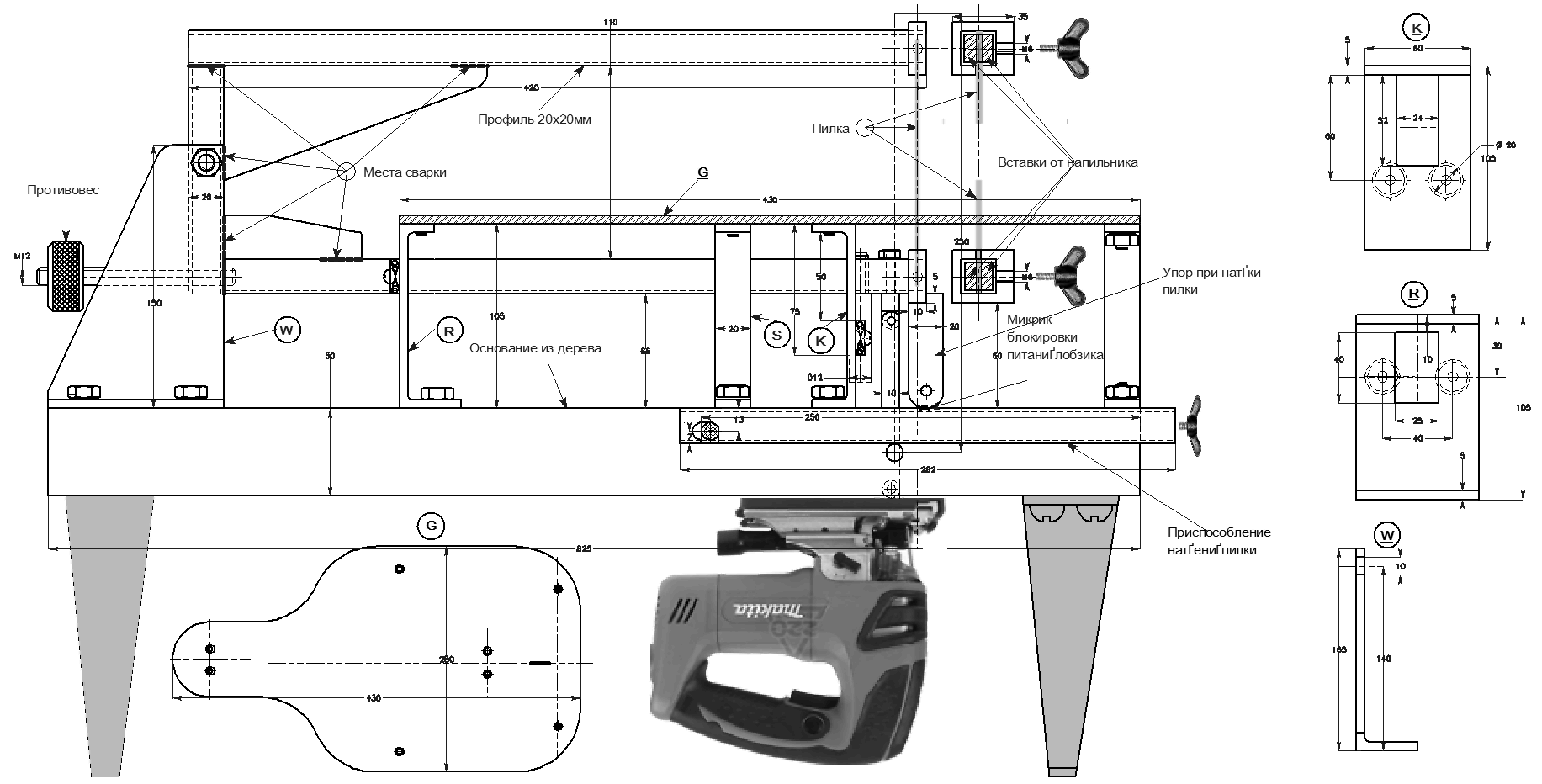

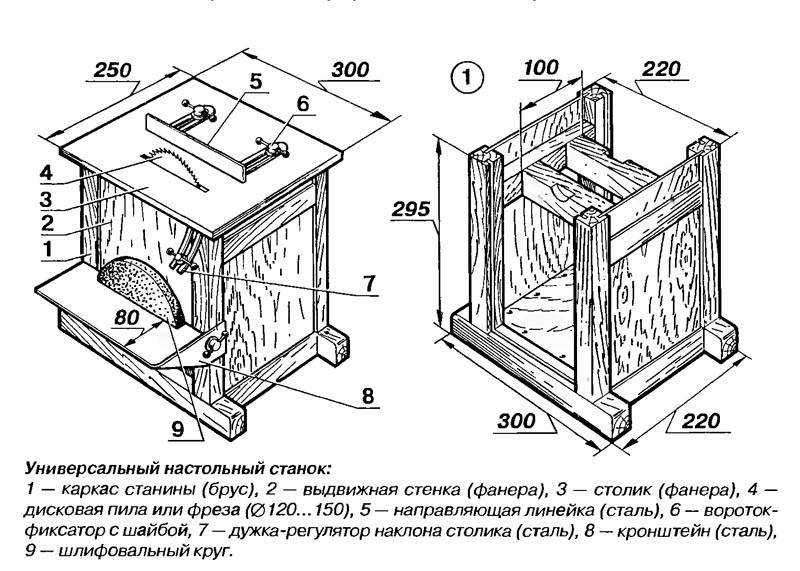

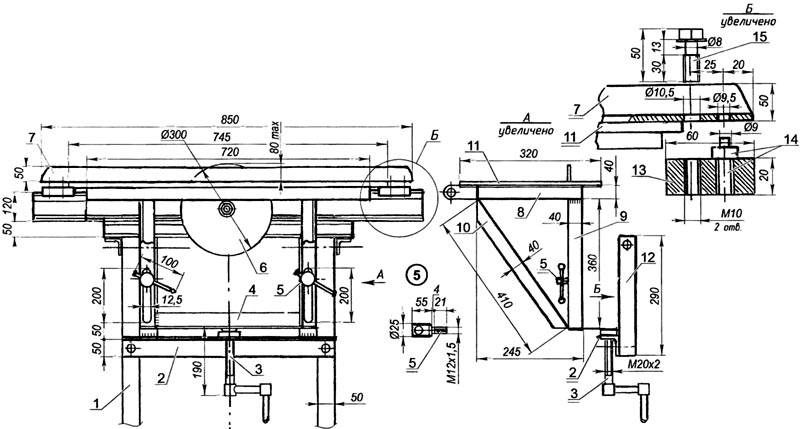

Nous fabriquons une scie circulaire stationnaire de nos propres mains

Vous pouvez acheter une scie circulaire stationnaire prête à l'emploi à partir de 9 000 roubles. Il assurera une bonne sécurité de travail et gagnera du temps sur le sciage du bois. Mais, vous ne pouvez pas gaspiller de l'argent et fabriquer votre propre machine selon les dessins et les blancs.

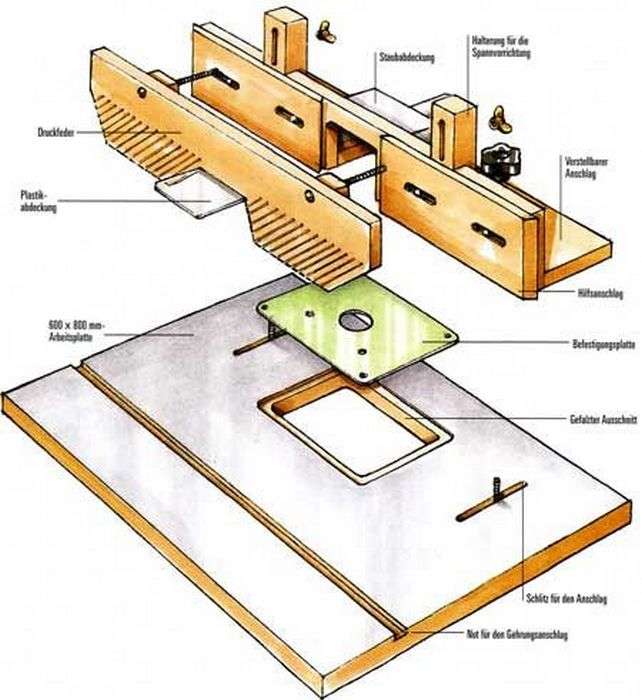

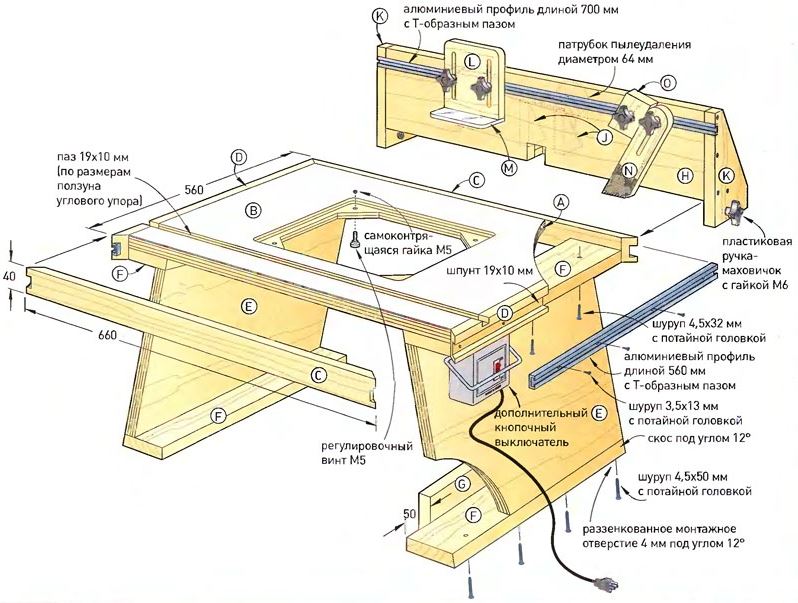

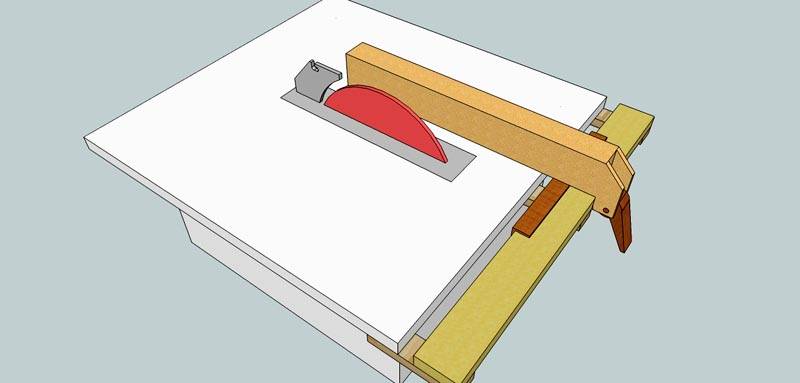

Table de scie circulaire

Table de scie circulaire

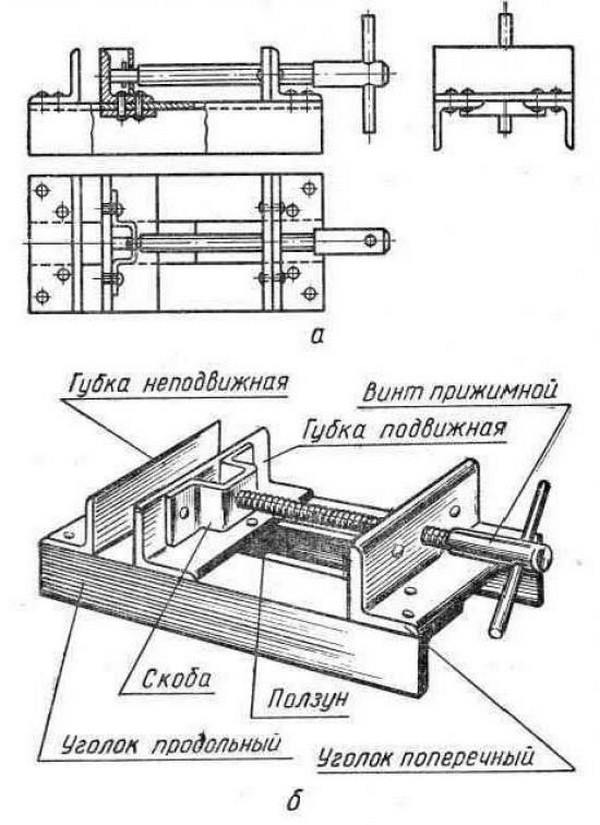

Malgré la complexité externe de la conception, il n'est pas si difficile de l'assembler vous-même à la maison. Tout modèle de scie stationnaire se compose de plusieurs éléments :

- table;

- disque avec des dents;

- moteur;

- butée latérale avec possibilité de réglage;

- arbre.

Installation compacte complète

Installation compacte complète

Pour assembler toutes les pièces de la scie circulaire, préparez :

- tôle à partir de 8 mm d'épaisseur;

- coin en métal 45 par 45 mm;

- moteur électrique;

- disque avec des dents;

- roulement à billes;

- Machine de soudage;

- une barre de bois ;

- un morceau de plastique ou des restes de stratifié.

Afin de fabriquer correctement tous les éléments, il convient de choisir un dessin qui indiquera les dimensions de la table pour une scie circulaire à main de vos propres mains, ainsi que toutes les autres dimensions et matériaux de travail. Voici quelques exemples de circuits prêts à l'emploi :

Option de table simple

Option de table simple Tailles des disques d'outils ménagers

Tailles des disques d'outils ménagers Plan détaillé avec toutes les dimensions

Plan détaillé avec toutes les dimensions modèle de table 3D

modèle de table 3D

L'assemblage de la structure elle-même se déroulera selon un certain plan, quel que soit le schéma choisi:

Illustration

Séquence de travail

Le dessus de table doit être solide et stable. Utilisez une feuille de métal selon vos dimensions

Si vous envisagez d'installer d'autres luminaires sur la table, organisez-les à l'aide de contreplaqué épais.

Lorsque vous créez un guide pour une scie circulaire de vos propres mains, faites attention à sa hauteur. Il doit dépasser de 12 cm au-dessus de la table

Ainsi, vous pourrez traiter des planches en largeur et en épaisseur. Pour faire un guide, prenez deux pièces d'angle et une pince.

Faire la scie centrale avec la possibilité de régler en hauteur.

Pour le moteur, montez une plate-forme séparée sur le même axe que le culbuteur. Fixez-le sur un boulon d'un diamètre de 1,5 cm. Sur le côté de la scie, installez une plaque métallique dans laquelle vous avez préalablement fait un trou à travers lequel passe le boulon avec les poignées fixes.

Pour des instructions plus détaillées sur la fabrication d'une scie circulaire stationnaire, voir la vidéo :

une scie circulaire

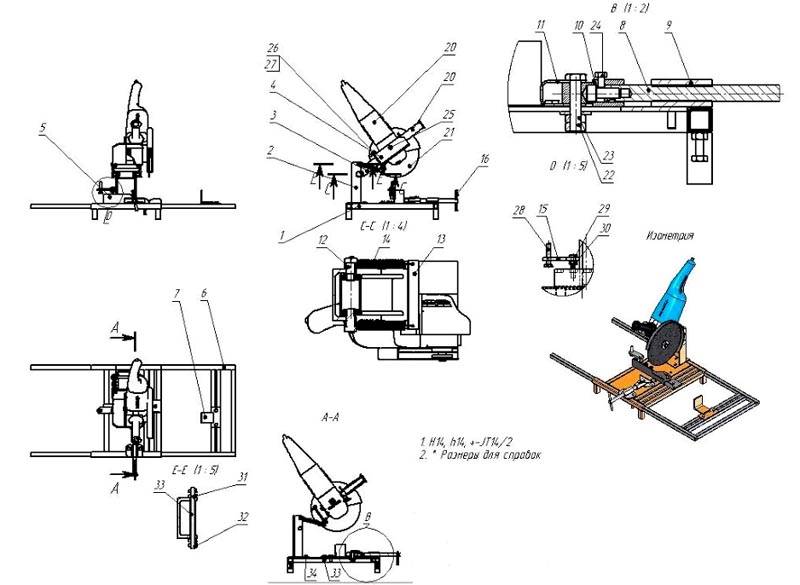

Nous fabriquons une scie circulaire à partir d'une meuleuse de nos propres mains: dessins et vidéos de fabrication

Pour créer une circulaire de vos propres mains, vous devez préparer un moteur à partir d'un broyeur, d'un tuyau rectangulaire en forme et de coins en acier. Pour obtenir une scie vraiment confortable, il convient de considérer la butée, la poignée axiale et les tiges de réglage.

Voici quelques dessins de stand de broyeur à faire soi-même. Sur celles-ci, vous pouvez monter une butée qui assure le coulissement de la scie.

Option de dessin pour le travail

Option de dessin pour le travail Équipement assemblé

Équipement assemblé

L'ordre de montage de la butée sera le suivant :

- Plusieurs cornières métalliques sont nécessaires pour la butée en « T » standard. Placez-les à 3-4 mm de chaque côté du disque.

- Les bords doivent être arrondis en bas afin qu'il n'y ait pas de rayures sur la pièce pendant le travail.

- Fixez les coins aux boulons et aux écrous de l'avant et de l'arrière avec des attaches croisées. Les fentes sont fixées avec des rondelles.

- Mettez une pince métallique sur le corps. Fixer les éléments à l'arrière de manière à ce que la béquille et la pince ne fassent qu'une seule pièce.

- Percez 2 à 4 trous de montage dans le carter de la boîte de vitesses. Il est plus pratique de le faire à l'état démonté de l'élément.

Après avoir assemblé la butée, réaliser une poignée axiale et une barre de réglage. Regardez une vidéo sur la façon de faire un lit pour un broyeur de vos propres mains selon les dessins:

Après avoir connecté tous les éléments, votre maison circulaire du broyeur sera prête. En plus de cela, vous pouvez faire diverses pièces. Voici quelques photos d'accessoires de scie circulaire à faire soi-même :

Arrêt simple d'une longue poutre en bois

Arrêt simple d'une longue poutre en bois Version rapide de la table circulaire

Version rapide de la table circulaire Couvercle pour disque avec dents

Couvercle pour disque avec dents Bureau de travail pratique

Bureau de travail pratique

Idée originale

L'originalité de l'idée réside dans le fait que notre tour maison sera réalisé sur la base de la perceuse précédemment décrite (voir l'article "Perceuse maison à partir d'une perceuse (tournevis). Description, dessins, vidéo."), comme ainsi que sur la base de la même perceuse, créez deux autres machines, décrites dans les articles:

- Raboteuse à faire soi-même : dessins, photos et vidéos.

- Rectifieuse de perceuses à faire soi-même. Dessins, photos et vidéos.

Ils décrivent également en détail toutes les opérations technologiques de création, il y a des photos et des vidéos. Ainsi, il s'avère que les quatre machines ont une base commune - c'est assez pratique, polyvalent et unifié.

| Forage | Épaississeur | Affûtage |

Si nécessaire, ayant tous les composants à portée de main, vous pouvez monter ou démonter la machine dont vous avez besoin pour le moment selon vos besoins.

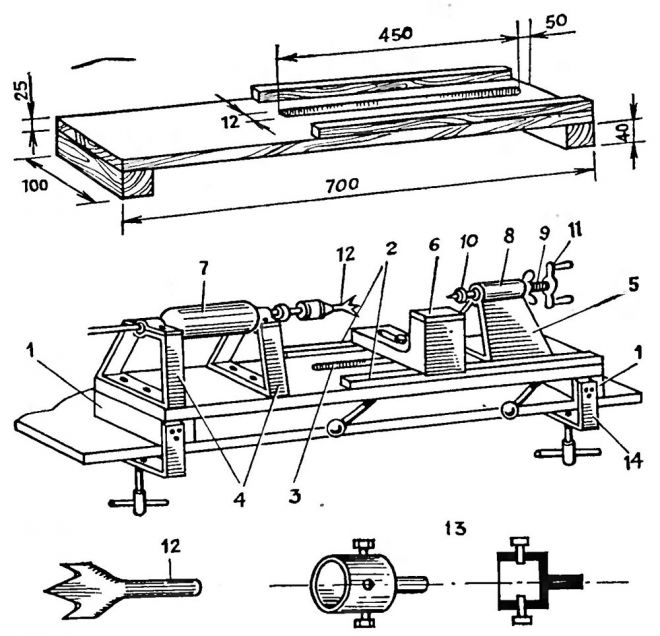

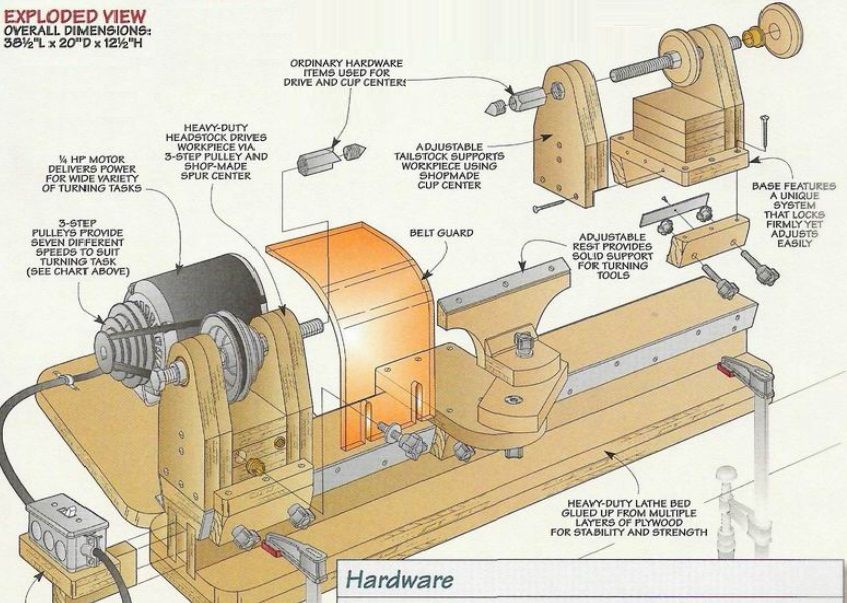

La conception générale et le dispositif de l'unité de fabrication artisanale

Lors de la conception d'un tour fait maison pour les travaux de tournage, vous pouvez envisager deux options de conception : avec un entraînement électrique et sans moteur électrique. Malgré l'ancienneté de la méthode de transformation du bois à l'aide de la musculature humaine, cette option a le droit d'exister dans des conditions où il est nécessaire de traiter le bois, mais il n'y a aucune possibilité d'utiliser l'électricité.

Les principaux éléments structurels du tour sont énumérés ci-dessous.

Stanina

Le lit est le cadre de tout le mécanisme. La sécurité du maître et la qualité du futur produit dépendent de la fiabilité du lit.

Entraînement : rotor moteur ou pédale.

Poupée

La poupée est un mandrin pour le serrage du produit et sa rotation ultérieure. La rotation du moteur lui est transmise par une transmission à engrenages, des poulies ou une courroie. Au bout de la poupée se trouve une broche avec une plaque frontale pour la fixation du produit.

Contre-pointe

La contre-pointe est nécessaire pour une fixation supplémentaire de la pièce, ce qui contribuera à améliorer la précision de l'axe de rotation et à éviter les vibrations inutiles. C'est un affûteur à rotation libre qui peut être déplacé le long de l'axe de rotation du produit pour ajuster la distance entre la poupée.

L'assistant

Un garde-main est nécessaire pour soutenir le ciseau pendant le travail du bois. Sans support pour outil à main, il est impossible de maintenir une grande précision de la pointe de la lame frappant les lignes de croquis et il est extrêmement difficile de réguler la force de coupe de la fraise.

Assemblage de pièces

Quand tous les détails sont prêts, ils sont assemblés comme un constructeur

L'assemblage est effectué avec le plus grand soin, car le contreplaqué est un matériau cassant et peut se fissurer s'il est manipulé avec négligence. Lors de l'assemblage du joint à rainure et tenon sur la feuille de contreplaqué, de la colle PVA est passée sur toute la longueur

Les assemblages boulonnés sont complétés par des rondelles et des graveurs afin qu'ils ne se desserrent pas et ne se déroulent pas lors des travaux sur les machines. Tous les câbles sont placés dans des ondulations en PVC. Le lit et la table doivent être de niveau. Le contrôleur doit être situé séparément, il est placé dans une armoire. L'assemblage des pièces peut être effectué en regardant la photo, également dans ce cas le schéma vous aidera.

Erreurs et lacunes pouvant être rencontrées

Lors du montage de la machine, vous pouvez rencontrer un certain nombre de problèmes. Par conséquent, je vous recommande, avant de passer la commande et de comprendre ce que vous devez rechercher, de décider des dimensions de la machine, des dimensions des produits que vous traitera. Donc erreur numéro un - un dessin de la machine avec les moindres détails, de chaque vis à chaque fil, n'est pas créé.

La prochaine erreur est la mauvaise sélection de la broche et du convertisseur de fréquence, alors soyez prudent.

Et, bien sûr, en cas d'erreurs dues au manque d'expérience, vous pouvez conseiller ici de réfléchir plus attentivement au dessin et de vous laisser guider par le proverbe "La route sera maîtrisée par celui qui marche".