Propriétés de base

Les polyuréthanes à deux composants ont de bonnes caractéristiques de résistance, résistent aux influences nocives, aux environnements corrosifs, aux températures élevées, etc.

Ces qualités permettent d'utiliser de tels mélanges dans de nombreux domaines, notamment pour la fabrication de divers vernis, peintures, colles et mastics.

De plus, après mélange des composants, le mélange présente une bonne fluidité, ce qui permet de fabriquer diverses pièces en polyuréthane liquide à deux composants par coulée : par exemple des douilles pour mécanismes. Nous considérerons qu'il s'agit de polyuréthane à deux composants moulé par injection.

Les propriétés des polyuréthanes à deux composants sont déterminées par les composants d'origine. Dans ce cas, la composition à la fois de la base et du durcisseur isocyanate est importante. En outre, les propriétés du polyuréthane moulé par injection peuvent être ajustées par divers additifs - colorants, charges, etc.

Certains polyuréthanes peuvent remplacer le caoutchouc en raison de leur grande élasticité. Il existe également des polyuréthanes capables de restaurer leur forme d'origine avec des dommages mécaniques mineurs, ce qui les rend particulièrement précieux dans l'industrie.

Ce que c'est?

Le polyuréthane (en abrégé PU) est un polymère qui se distingue par son élasticité et sa durabilité. Les produits en polyuréthane sont largement utilisés sur le marché industriel en raison de leur large gamme de propriétés de résistance. Ces matériaux remplacent progressivement les produits en caoutchouc, car ils peuvent être utilisés dans un environnement agressif, sous des charges dynamiques importantes et dans une plage de température de fonctionnement plus large, qui varie de -60 °C à + 110 °C.

Le polyuréthane à deux composants (plastique de moulage par injection liquide) mérite une attention particulière. C'est un système de 2 composants de type liquide - une résine liquide et un durcisseur. Il vous suffit d'acheter 2 composants et de les mélanger pour obtenir une masse élastique prête à l'emploi pour créer des matrices, des moulures en stuc et plus encore.

Applications

Les polyuréthanes de moulage par injection à deux composants sont utilisés pour une variété de tâches, de la coulée d'engrenages à la création de bijoux.

Les domaines d'utilisation particulièrement importants de ce matériau sont les suivants :

- équipements techniques de réfrigération (isolation froide et thermique des équipements de réfrigération commerciale et des réfrigérateurs domestiques, congélateurs, entrepôts et installations de stockage des aliments);

- équipements frigorifiques de transport (isolation froide et thermique des groupes frigorifiques automobiles, wagons isothermes);

- construction d'installations civiles et industrielles rapidement érigées (propriétés d'isolation thermique et capacité de résister à la charge des polyuréthanes rigides dans la structure des panneaux sandwich);

- construction et révision de bâtiments résidentiels, maisons privées, hôtels particuliers (isolation des murs extérieurs, isolation des éléments de structures de toiture, ouvertures de fenêtres, portes, etc.);

- construction civile industrielle (isolation extérieure et protection du toit contre l'humidité par une méthode de pulvérisation de polyuréthane rigide);

- pipelines (isolation thermique des oléoducs, isolation thermique des tuyaux d'un environnement à basse température dans les entreprises chimiques en versant sous un tubage installé à l'avance);

- réseaux de chaleur des villes, villages, etc. (isolation thermique au moyen de conduites d'eau chaude en polyuréthane rigides lors d'une nouvelle installation ou lors de la révision selon diverses méthodes technologiques : pulvérisation et coulage) ;

- génie électrique et radio (conférer une résistance au vent à divers appareils électriques, imperméabiliser les contacts avec de bonnes caractéristiques diélectriques des polyuréthanes structurels rigides);

- industrie automobile (éléments moulés du design intérieur d'une voiture à base de polyuréthanes thermoplastiques, semi-rigides, élastiques et intégraux);

- fabrication de meubles (création de meubles rembourrés en caoutchouc mousse (mousse de polyuréthane élastique), éléments décoratifs et de carrosserie en PU dur, vernis, enduits, adhésifs, etc.);

- industrie textile (production de similicuir, de tissus composites en mousse de polyuréthane, etc.) ;

- l'industrie aéronautique et la construction de wagons (produits en mousse de polyuréthane souple à haute résistance au feu, fabriqués par moulage, isolation phonique et thermique à base de types spécialisés de PU) ;

- l'industrie de la construction mécanique (produits de marques thermoplastiques et spécialisées dans les mousses de polyuréthane).

Les propriétés des PU bi-composants permettent de les utiliser pour la fabrication de vernis, peintures, colles. Ces peintures, vernis et adhésifs sont stables aux influences atmosphériques, tiennent fermement et longtemps.

Un polyuréthane élastique liquide à 2 composants est également demandé pour la création de moules pour la coulée, par exemple pour la coulée à partir de béton, de résines polyester, de cire, de plâtre, etc.

Les polyuréthanes sont également utilisés en médecine - ils sont utilisés pour fabriquer des prothèses dentaires amovibles. De plus, vous pouvez créer toutes sortes de bijoux en PU.

Dans certains domaines, les produits PU sont supérieurs dans un certain nombre de caractéristiques, même par rapport à l'acier.

Dans le même temps, la simplicité de création de ces produits permet de créer à la fois des composants miniatures ne pesant pas plus d'un gramme et des pièces moulées volumineuses de 500 kilogrammes ou plus.

Au total, on distingue 4 directions d'utilisation des mélanges PU à 2 composants :

- des produits solides et rigides, où le PU remplace l'acier et d'autres alliages ;

- produits élastiques - une plasticité élevée des polymères et leur flexibilité sont nécessaires ici;

- produits résistants aux agressions - grande stabilité du PU aux substances agressives ou aux influences abrasives ;

- produits qui absorbent l'énergie mécanique grâce à une viscosité élevée.

Critères de choix

Lors du choix d'un polyuréthane de moulage, il faut se rappeler : la température maximale qu'il peut supporter est de 110 C. Il est utilisé pour les résines et les métaux à bas point de fusion. Mais sa solidité et sa résistance à l'abrasion le rendent indispensable pour travailler le gypse, le ciment, le béton, l'albâtre. Tous ces matériaux ne donnent pas une température supérieure à 80 C pendant le processus de durcissement :

- pour le moulage en plâtre afin d'obtenir une pierre artificielle, on utilise du polyuréthane chargé de la marque "Advaform" 300;

- lorsque vous travaillez avec du béton pour des dalles de pavage, des briques, la marque la plus appropriée est "Advaform" 40;

- pour obtenir des ornements décoratifs, un composé de la marque Advaform 50 a été développé pour les panneaux 3D ;

- "Advaform" 70 et "Advaform" 80 sont utilisés pour le moulage d'objets de grande taille.

Pour plus d'informations sur la fabrication d'un moule en polyuréthane de vos propres mains, voir la vidéo suivante.

Composants pour la fabrication

Pour obtenir une forme en polyuréthane, vous devez disposer de tous les composants du processus technologique :

- composé de moulage par injection à deux composants;

- pierre naturelle ou son imitation de haute qualité;

- matériau pour la boîte de cadre - aggloméré, MDF, contreplaqué;

- tournevis, vis, spatule, capacité en litres;

- mélangeur et balances de cuisine;

- diviseur et silicone sanitaire.

Méthode de préparation.

- Les carreaux de pierre sont disposés sur une feuille de MDF ou de contreplaqué, installée strictement horizontalement. Un espace de 1 à 1,5 cm est laissé entre chaque carreau, les bords du moule et la partie centrale de division doivent être plus épais, au moins 3 cm.Après avoir choisi l'emplacement le plus approprié des prototypes, chaque carreau doit être collé à la base à l'aide de silicone pour cela.

- Après cela, il est nécessaire de faire le coffrage. Sa hauteur doit être supérieure de plusieurs centimètres à celle du carreau de pierre. Le coffrage est fixé à la base avec des vis autotaraudeuses et les joints sont scellés avec du silicone pour éviter les fuites de polyuréthane liquide. La surface est exposée et vérifiée avec un niveau. Une fois le silicone durci, une lubrification est nécessaire - toutes les surfaces sont recouvertes de l'intérieur d'un séparateur, après cristallisation, il forme le film le plus fin.

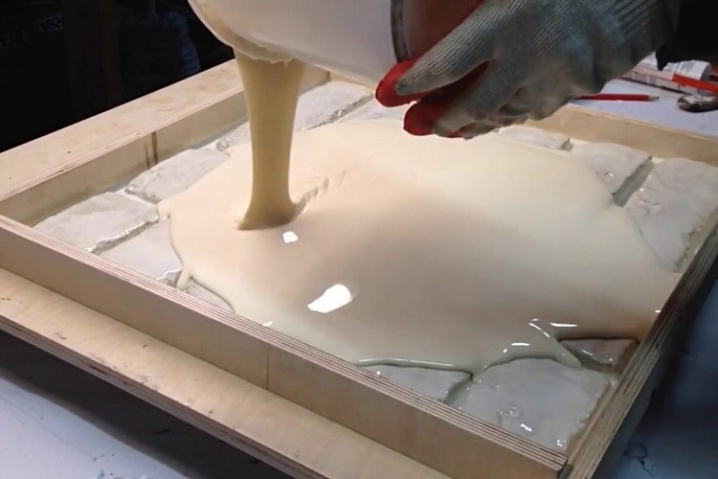

- Le polyuréthane moulé par injection à deux composants est mélangé dans des proportions égales, pesant chaque composant. Le mélange résultant est soigneusement amené à une masse homogène avec un mélangeur dans un récipient préalablement préparé et versé dans le coffrage. Selon la technologie, il est nécessaire d'effectuer un traitement sous vide, mais à la maison, très peu de gens peuvent se le permettre, les artisans se sont donc adaptés pour s'en passer. De plus, la surface de la pierre a un relief complexe, et une petite diffusion de bulles restera invisible.

- La masse résultante est versée le plus correctement dans le coin du coffrage - lors de l'épandage, elle remplira de manière dense tous les vides et expulsera simultanément l'air. Après cela, le polyuréthane est laissé pendant une journée, au cours de laquelle la masse durcit et se transforme en une forme finie. Ensuite, le coffrage est démonté, si nécessaire, coupé avec un couteau en polyuréthane ou en silicone et séparez le coffrage du prototype. Les carreaux bien collés doivent rester à la surface du support. Si cela ne s'est pas produit et que la tuile est restée en forme, il est nécessaire de la presser, peut-être de la couper soigneusement.

Comment utiliser?

L'élastomère de polyuréthane appartient à la catégorie des matériaux qui peuvent être traités sans trop d'effort. Les polyuréthanes n'ont pas les mêmes qualités, et cela est pratiqué de manière intensive dans de nombreux domaines de l'économie nationale. Ainsi, certaines matières peuvent être élastiques, la seconde - rigides et semi-rigides. Le traitement des polyuréthanes est effectué au moyen de tels procédés.

- L'extrusion est une méthode de production de produits polymères, dans laquelle le matériau fondu qui a reçu la préparation nécessaire est pressé à travers un appareil spécialisé - une extrudeuse.

- Coulée - ici, la masse fondue est injectée dans la matrice de coulée au moyen de pression et refroidie. De cette façon, des moulages en polyuréthane sont fabriqués.

- Le pressage est une technologie pour la production de produits à partir de plastiques thermodurcissables. Dans ce cas, les matériaux solides sont convertis en un état visqueux liquide. Ensuite, la masse est versée dans le moule et au moyen de pression, ils la rendent plus dense. Ce produit, en refroidissant, acquiert progressivement les caractéristiques d'un solide à haute résistance, par exemple une poutre en polyuréthane.

- Méthode de coulée sur équipement standard.

De plus, des ébauches en polyuréthane sont usinées sur des équipements de tournage. La pièce est créée en agissant sur une pièce en rotation avec divers couteaux.

Grâce à de telles solutions, il est possible de fabriquer des tôles renforcées, des produits stratifiés, poreux. Et il s'agit d'une variété de blocs, de profilés de construction, de films plastiques, de plaques, de fibres, etc. Le PU peut être la base de produits colorés et transparents.

Créer soi-même des matrices en polyuréthane

Le PU solide et élastique est un matériau populaire parmi les artisans populaires, à partir duquel des matrices sont créées pour couler une variété de produits: pierre décorative, dalles de trottoir, pavés, figurines en gypse et autres produits. Le PU de moulage par injection est le matériau principal en raison de ses caractéristiques uniques et de sa disponibilité.

Spécificité du matériau

La création de matrices de polyuréthane à domicile implique l'utilisation de compositions liquides à 2 composants de différents types, et le PU à utiliser dépend du but de la coulée :

- créer des matrices pour des produits légers (par exemple, des jouets);

- pour créer de la pierre de finition, des tuiles;

- pour les formulaires pour les gros objets lourds.

Préparation

Avant de commencer les travaux, vous devez acheter du polyuréthane pour le remplissage des matrices. Les formulations à deux composants sont vendues en 2 seaux et doivent être fluides et liquides à l'ouverture.

Vous devez également acheter :

- les originaux des produits dont le casting sera publié ;

- ébavurage MDF ou panneaux de particules stratifiés et vis autotaraudeuses pour coffrages ;

- mélanges lubrifiants anti-adhésifs spécialisés;

- un récipient propre pour mélanger les ingrédients ;

- dispositif de mélange (accessoire de perceuse électrique, mélangeur);

- mastic à base de silicone.

Ensuite, le coffrage est assemblé - une boîte en forme de rectangle avec une taille suffisante pour accueillir le nombre de modèles requis.

Création de formulaires

Les modèles primaires sont posés sur le fond du coffrage à une distance d'au moins 1 cm entre eux

Pour éviter que les échantillons ne glissent, fixez-les soigneusement avec un scellant. Juste avant la coulée, le squelette est défini au niveau du bâtiment.

À l'intérieur, le coffrage et les modèles sont recouverts d'un mélange anti-adhésif et pendant qu'il est absorbé, une composition de travail est réalisée. Les composants sont versés dans un récipient propre dans le rapport requis (en fonction du matériau préféré) et soigneusement mélangés jusqu'à ce qu'une masse homogène soit créée.

Pour créer les moules, le polyuréthane est versé soigneusement en un seul endroit, permettant au matériau d'expulser l'excès d'air par lui-même. Les modèles doivent être recouverts d'une masse de polymérisation de 2-2,5 centimètres

Vous pouvez en apprendre davantage sur ce qui peut être fabriqué à partir de polyuréthane liquide dans la vidéo ci-dessous.

Application de polyuréthane moulé par injection

Les polyuréthanes moulés par injection à deux composants sont utilisés à diverses fins, de la coulée d'engrenages de mécanismes à la fabrication de bijoux.

Les bonnes propriétés de performance des pièces constituées de tels matériaux leur permettent d'être utilisées dans des conditions assez difficiles. Ces pièces sont chimiquement résistantes, ont une bonne dureté et ténacité. Ils peuvent être:

- divers arbres, engrenages, poulies - en raison de leurs bonnes caractéristiques de résistance et de leur haute résistance à l'usure, ces pièces servent longtemps et de haute qualité;

- roues pour chargeuses et chariots : ces roues sont plus solides que celles en caoutchouc et peuvent fonctionner même avec de graves dommages à la bande de roulement ;

- rouleaux - par exemple, rouleaux de guidage et de support pour convoyeurs et bandes transporteuses ;

- courroies de transmission dentées, chenilles et chenilles - elles sont plus résistantes que le caoutchouc et durent plus longtemps;

- éléments d'étanchéité, amortisseurs, etc. - en raison de leur résistance supérieure et de leur résistance à l'usure, il est tout à fait opportun de remplacer les pièces en caoutchouc par du polyuréthane. Dans ce cas, l'élasticité de la pièce reste au même niveau ;

- accouplements, bagues, pièces de roulement;

- divers revêtements protecteurs;

- canalisations - une excellente résistance chimique associée à une résistance mécanique permet la fabrication d'éléments de canalisation en une seule pièce et la protection des canalisations de l'extérieur ou de l'intérieur.

Les propriétés des polyuréthanes bi-composants leur permettent d'être utilisés pour la fabrication de peintures et vernis et adhésifs. Ces vernis, peintures et adhésifs résistent aux intempéries, tiennent longtemps et fermement.

Le polyuréthane élastique liquide à deux composants est également populaire pour la fabrication de moules pour d'autres moulages, par exemple pour le moulage à partir de plâtre, de cire, de résines polyester, de béton, etc.

Les polyuréthanes sont également utilisés en médecine - ils sont utilisés pour fabriquer des prothèses dentaires amovibles. Vous pouvez également fabriquer divers bijoux à partir de polyuréthanes.

Même les sols autonivelants peuvent être fabriqués à partir de polyuréthane - ces sols sont très résistants à l'usure et durables.

Dans certains domaines, les pièces en polyuréthane sont même supérieures à l'acier dans un certain nombre de paramètres.

Parallèlement, la facilité de fabrication de telles pièces permet de fabriquer à la fois des pièces complexes miniatures pesant jusqu'au gramme et des pièces moulées massives de 500 kilogrammes ou plus.

En général, quatre domaines d'application des mélanges de polyuréthane à deux composants peuvent être distingués :

- des pièces résistantes et durables, où les polyuréthanes remplacent l'acier et d'autres métaux ;

- pièces élastiques - l'élasticité élevée des polymères et leur élasticité sont demandées ici;

- pièces résistantes aux influences agressives - haute résistance des polyuréthanes aux substances agressives ou aux influences abrasives;

- pièces qui absorbent l'énergie mécanique en raison de la friction interne élevée.

En pratique, un complexe de directions est souvent utilisé, car plusieurs qualités précieuses sont requises de plusieurs parties en même temps.