Fabrication et conditionnement

La production et le conditionnement du ciment est un long processus qui nécessite un équipement et un contrôle de haute technologie. Son origine se trouve dans les carrières de calcaire. Deux types de calcaire sont utilisés. Le premier est situé près de la surface, à une profondeur de plusieurs dizaines de centimètres. C'est le calcaire dit « de second ordre », mais il contient déjà du fer, de l'oxyde d'aluminium, du silicium et d'autres minéraux. Ils confèrent des propriétés uniques aux mélanges de ciment.

Dans la production, les deux types sont utilisés, à la fois purs et combinés dans des proportions différentes les uns avec les autres et avec des composants supplémentaires. Le rapport de la substance de première classe à la substance de seconde classe, ainsi que le type et la quantité d'additifs, déterminent la marque et le coût du ciment. La roche calcaire à l'état naturel est un monolithe solide. Il est brisé en petits fragments avec des explosifs, les déposant dans des couches de calcaire dans la carrière, puis collecté par des chargeurs. La taille des fragments peut être de différentes tailles, des petits cailloux à un bloc de construction entier. Sous cette forme, ils vont aux cimenteries.

A l'usine, les matières premières vont d'abord au « concasseur primaire ». Dans celui-ci, de gros fragments sont broyés à la taille d'une balle de tennis. Lors du broyage de gros fragments, l'eau pénètre dans le concasseur afin que la poussière ne monte pas et, avec elle, la masse de calcaire n'est pas perdue. Les pierres concassées sont acheminées par un convoyeur vers un concasseur secondaire. Il y a un "broyage" de la roche en fragments de la taille de la pierre concassée. Les première et deuxième qualités sont broyées séparément.

Ensuite, un mélange brut est formé pour le ciment de différentes qualités. Après mélange, les "tas" finis sont envoyés au broyeur à cylindres. Dans le processus de broyage du calcaire, des additifs sont utilisés: du magnésium en poudre, du silicium et de l'oxyde d'aluminium, s'ils sont contenus dans la roche calcaire en quantités insuffisantes. Le moulin broie la roche en farine de pierre. Cette farine de pierre passe ensuite au préchauffeur. En moins d'une minute, il passe de 80 degrés Celsius à 800 degrés Celsius.

Les composants inutiles sont séparés dans le préchauffeur et la chaux, adaptée à la construction, reste. Elle se dirige vers le foyer cylindrique. Le fond de la chambre de combustion chauffe jusqu'à 1700 degrés. La masse à l'intérieur du four est fondue en petites boules de "verre" appelées clinkers. À la sortie du four, ils sont rapidement refroidis avec un flux d'air froid à 70-80 degrés. La rapidité est la clé. S'il refroidit lentement, le mélange est de mauvaise qualité. C'est la matière première d'un ciment de qualité.

Les "boules de verre" refroidies passent par la dernière étape du traitement - le concassage final. En fait, il s'agit du broyage de clinkers durs entre des billes d'acier de différents diamètres, dont il y a environ une tonne et demie dans un broyeur. Lors du broyage des clinkers, du gypse grumeleux est ajouté à la farine de pierre. Il ralentit le processus de durcissement du lisier. Le mélange de poudres sortant du broyeur est du ciment. Certains fabricants y ajoutent des plastifiants pour augmenter la résistance.

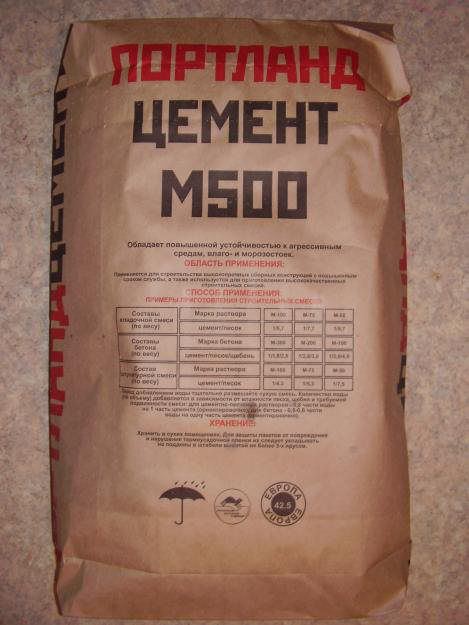

Les sacs de ciment ont rarement un petit volume de 10 à 15 kg. Habituellement, le poids minimum est de 25 kilogrammes et le poids le plus courant est de 50 kg. Les sacs de 50 kilogrammes sont appelés slimbegs. Parfois, il existe des volumes non standard de 30, 35, 42, 46 kg. Le sac d'emballage se compose de plusieurs couches (2 à 5) de papier kraft. Les conteneurs d'emballage pour la construction à l'échelle industrielle sont également courants - les grands sacs. Ce sont des conteneurs souples en polypropylène ou en nylon de haute résistance avec ou sans nervures et doublures de renforcement. Le poids du ciment en big bags est de 300 à 3000 kg.

Les big bags présentent de nombreux avantages par rapport aux emballages conventionnels :

- l'achat en gros de ciment réduit le prix de 1 kg du mélange;

- les conteneurs souples ont des élingues pour le chargement;

- Ils sont robustes, réutilisables et recyclables;

- la coque en polypropylène prolonge la durée de conservation, car elle protège le ciment des effets négatifs de l'environnement extérieur;

- les conteneurs peuvent être complétés par des doublures pour une résistance à la chaleur, une protection antistatique, imperméable et UV.

Proportions de mélange

Il existe une version classique du mélange, qui est déterminée par le rapport de 1: 3 - 1 partie de ciment et 3 parties de sable. Les deux composants sont d'abord mélangés à sec, puis de l'eau est ajoutée par portions à ce mélange. Tout cela est soigneusement mélangé jusqu'à ce qu'une solution se forme, de consistance similaire à celle de la crème sure épaisse. Assurez-vous de donner au mélange fini 15 minutes pour épaissir, puis mélangez à nouveau.

À propos, le mortier ciment-sable "ne vit" pas plus d'une heure et demie. Après quoi, il commence à perdre de l'humidité et se dessèche. Un petit lot est donc une décision justifiée.

Pour mélanger les composants, il est recommandé d'utiliser un mélangeur de construction ou une perceuse avec un accessoire spécial. Si vous avez besoin d'une grande quantité de matériau, par exemple pour couler une fondation, nous vous recommandons d'effectuer le processus de cuisson dans une bétonnière.

Les principaux ingrédients de la solution :

Le ciment est un composant astringent. Il doit être dans des sacs en papier. Il est recommandé de l'acheter avant de commencer les processus de construction. C'est-à-dire qu'il doit être "frais". En effet, lors d'un stockage de longue durée, ce matériau durcit, ce qui lui fait perdre ses qualités. Le sable est une charge. Il y a un problème de qualité ici. Il ne doit pas y avoir de corps étrangers dans le sable. Cela est particulièrement vrai pour l'argile. Par conséquent, il est recommandé d'acheter du sable de rivière

La fraction grossière n'est pas utilisée pour la préparation du plâtre, bien qu'elle fonctionne très bien dans les solutions de fondation. L'eau est la base, elle doit donc être propre. La principale exigence pour cela est l'absence d'impuretés acides et huileuses.

Caractéristiques du choix d'une marque de solution

Vous pouvez maintenant passer aux proportions et gérer un indicateur tel que la marque de la solution :

- La composition de maçonnerie a la marque M100. Il est utilisé dans la construction de murs et de structures de protection en briques ou en blocs à base de différents matériaux. Cela nécessitera du ciment M400 et du sable, qui sont mélangés dans un rapport de 1: 4.

- Pour augmenter la résistance de la maçonnerie, vous pouvez prendre une solution de la marque M200. Pour ce faire, vous devrez réduire la quantité de sable de 2 fois.

- Pour niveler les bases du sol, la qualité de la solution M300 est utilisée. Pour ce faire, vous pouvez utiliser du ciment M400 ou M500 additionné d'eau et de sable dans un rapport de 1: 3: 0,5.

- Pour enduire les murs, utilisez exactement le même mortier que ci-dessus, seulement avec une légère augmentation de la quantité de ciment. Par exemple, cela pourrait être 1,2-1,5. Les solutions de plâtre sont souvent faites avec l'ajout de lait de chaux. Dans ce cas, la résistance du matériau diminue, mais sa plasticité augmente. Dans ce cas, le rapport ciment-sable-lait sera de 1: 5: 2.

Proportions standards

Il existe certaines normes technologiques qui régulent le rapport des composants du mélange de construction. Voici trois exemples :

- Pour préparer une solution pour chape, utilisez un rapport de 1: 2-1: 6. Dans ce cas, la quantité d'eau n'est pas indiquée, mais seul le rapport ciment-sable est indiqué.

- Dans les constructions de faible hauteur, les solutions 1: 3 ou 1: 4 sont le plus souvent utilisées.

- Pour les structures érigées - de 1: 3 à 1: 6.

Pourquoi l'eau n'est-elle pas spécifiée dans les normes ? Le fait est qu'il est facile de se tromper avec le volume d'eau. Après tout, le sable peut être humide et le degré d'humidité ne peut pas être déterminé à la maison. En usine, cependant, cet indicateur est strictement contrôlé. Que pouvez-vous offrir à ceux qui utilisent des solutions artisanales ? Pour ce faire, il vaut mieux doubler le lot si le premier s'avère liquide. Ajoutez simplement du ciment et du sable selon la norme, mais réduisez la quantité d'eau.

Aujourd'hui, les carreaux de parement et la pierre sont placés sur des mélanges adhésifs prêts à l'emploi, ce qui simplifie grandement le processus de préparation de la composition. Mais puisque nous considérons tous les mortiers ciment-sable, ce matériau de maçonnerie ne doit pas être ignoré. Désignons simplement les proportions - 1 : 2,4 : 0,4. Voici un tel ratio non standard.

Caractéristiques de fabrication

Dès que les gens ont commencé à construire des maisons, ils ont eu besoin d'une telle composition qui pourrait contenir des pierres et d'autres matériaux de construction. Au début, c'était de l'argile ordinaire, mais ces habitations étaient de courte durée et le bâtiment lui-même avait l'air très imprésentable.

Un peu plus tard, les constructeurs ont découvert que le mortier de chaux a également des caractéristiques liantes - cette découverte a été faite par les anciens Grecs et Romains, et ces derniers ont remarqué que si des cendres volcaniques sont ajoutées à la chaux, la maçonnerie devient vraiment monolithique.

La chaux était également utilisée en Russie, en la mélangeant avec de l'argile et de l'eau. Au début du XIXe siècle, un mélange de construction a été créé expérimentalement, qui dans ses paramètres est proche des compositions modernes.

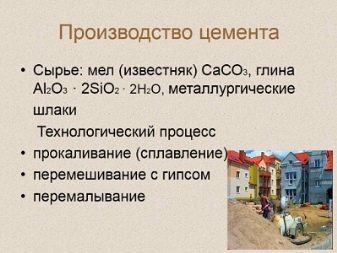

Ainsi, le ciment est la définition d'un matériau constitué de composants argileux et calcaires. Ils sont mélangés les uns aux autres et soumis à un traitement thermique prolongé, après quoi la masse résultante est broyée à l'état de poudre.

Le mélange a une teinte grise et, lorsqu'il interagit avec l'eau, forme une solution qui, une fois séchée, devient solide comme une pierre. Sa caractéristique exclusive est que la masse ne durcit que dans des conditions d'humidité élevée, et ce processus peut se produire même sous l'eau. C'est d'ailleurs la principale différence entre le ciment et de nombreux autres liants.

Par exemple, le gypse et la chaux aérienne ne gagnent en résistance qu'à l'air. Et dans la composition du béton, il durcit non pas tant parce que l'eau s'évapore, mais en raison de sa réaction avec la poudre : à ce moment de la chaleur est libérée et des substances solides ou cristallines se forment. C'est pourquoi le processus de mélange du mélange lui-même est souvent appelé porte et pas du tout dissolution.

Une masse monolithique se forme en raison de l'hydratation du ciment, le béton ne doit pas être séché au soleil brûlant - il se "cassera simplement", il se fissurera et commencera à s'effriter très rapidement.

Attardons-nous un peu plus sur les caractéristiques de la production.

Au premier stade, le calcaire est récolté, la craie, la marne ainsi que les tufs calcaires sont considérés comme les meilleurs, mais toutes sortes de gypse et de dolomie ne sont pas recommandées - résistance ciment à base d'eux laisse beaucoup à désirer. Ensuite, la matière première est mélangée à de l'argile dans un rapport de 3: 1 et le mélange résultant est envoyé dans un four rotatif chauffé à 1400-1500 degrés.

Après 3-4 heures, la composition quitte le four, à ce moment c'est un ensemble de morceaux de tailles différentes - c'est du clinker de ciment, puis il est broyé en particules de moins de 100 microns, à ce stade 6% de gypse est ajouté à la composition - cela est nécessaire pour que le ciment n'absorbe pas l'humidité de l'air.

En plus du gypse, d'autres composants actifs sont introduits dans la composition, qui améliorent les caractéristiques de performance du ciment et lui permettent d'être utilisé dans une grande variété d'industries de la construction : tous les additifs donnent au ciment certains paramètres, par exemple, hydrofuge ou rapide -le durcissement des matériaux de construction, et en collaboration avec ASG, ils produisent du béton.

Fabricants

Le marché des matériaux de construction modernes offre un choix assez large de divers mélanges et poudres pour certaines tâches. Il vaut la peine de choisir des produits de fabricants de confiance qui garantissent des composants de haute qualité et leur création conforme à la technologie.

"Monolithe"

Un grand fabricant qui crée et vend des mélanges ciment-sable dans une usine de Kirov.L'assortiment est assez large, il comprend des composés fiables et de haute qualité de la marque M150, bien adaptés pour le plâtrage, le jointoiement et la maçonnerie à l'intérieur et à l'extérieur.

En outre, des compositions fiables de la marque M300 sont mises en œuvre, pertinentes pour la production de structures en béton armé.

Knauf

Une marque bien connue fournissant sur le marché des mélanges de ciment et de plâtre de haute qualité dans plusieurs lignes (Sivener, Adheziv, Grunband, Unterputz). Tous les produits se distinguent par d'excellentes performances d'isolation thermique. Convient à une gamme complète de travaux de finition - intérieur / extérieur. Dans la plupart des mélanges du fabricant, des composants sont ajoutés à la composition pour augmenter les propriétés positives.

"Réel"

Les produits du fabricant sont populaires et fournissent des mélanges de ciment de haute qualité des marques M75 et M150, M100 et M200. L'assortiment vous permet de choisir ce dont vous avez besoin pour les travaux de finition et de réparation. La plupart des mélanges secs sont complétés par des composants pour augmenter la résistance au gel, ce qui élargit les possibilités de travail avec eux et permet de les utiliser à la fois à l'intérieur et à l'extérieur.

Dauer

Une marque allemande qui propose des DSP de haute qualité peu coûteux pour les façades et les murs intérieurs, le coulage de chapes, l'installation de blocs et de briques.

Les mélanges secs du fabricant sont très populaires, car ils ont une faible consommation, un prix abordable, ce qui en général peut réduire considérablement le coût du travail.

"Balt Piter Stroy"

Une grande entreprise russe fournissant des mortiers ciment-sable de toutes marques sur le marché. Parmi les produits, vous pouvez également trouver d'autres composants - gravats, gravier, pierre concassée, sable, ciment en sacs et divers réactifs (anti-glace, par exemple).

"Stroyservice-Novablock"

Auparavant, les compositions ciment-sable du fabricant étaient présentées sur le marché sous la marque Plita Milks. En plus des mélanges secs, la gamme de produits comprend un mélange sable-gravier à haute résistance de grade M300. Toutes les formulations sont de très bonne qualité, car elles sont produites sur des équipements d'usine modernes à l'échelle industrielle.

Vues

Il n'y a pas de classification officielle pour les ciments. De manière plus générale, on peut distinguer plusieurs groupes de compositions dont les critères reposent sur différents paramètres.

Ainsi, selon le but de la composition, on distingue la construction générale et les compositions spéciales. Si la composition est prise comme base, vous pouvez désigner des options avec min. additifs et ciment propre.

Si vous classez le ciment en fonction du taux de durcissement, les options suivantes sont les plus courantes :

- mélanges à prise rapide - ceux dont la vitesse de prise est inférieure à 45 minutes;

- prise normalement - durcir dans les 45-120 minutes;

- durcissant lentement - durcir pendant plus de 2 heures.

On distingue également les ciments stressés, réfractaires, auto-expansibles et bien d'autres.

Attardons-nous sur les types les plus populaires:

- Le ciment blanc est un matériau fabriqué à partir de clinker à faible teneur en fer, qui est blanchi. C'est un matériau aux propriétés uniques, il peut être utilisé non seulement pour le collage de surfaces, mais également pour la fabrication d'éléments sculpturaux et de colonnes, ainsi que pour le revêtement de la façade d'un bâtiment. En raison de sa couleur, l'utilisation de ciment blanc peut améliorer la composante esthétique de la surface. En ajoutant certains pigments, on peut obtenir du ciment coloré.

- Le ciment expansible imperméable est une substance avec un taux de prise et de durcissement élevé. Il est produit lors du broyage simultané de ciment, de gypse et d'hydroaluminate de calcium. Un tel ciment commence à prendre après 4 minutes à partir du moment du mélange et sèche finalement après 10 minutes.

- Ciment imperméable sans retrait - la composition principale des composants d'un tel ciment est la même, cependant, la technologie de traitement et de production rend le taux de durcissement encore plus élevé - il ne faut pas plus de 5 minutes pour que la composition sèche complètement. Une telle composition est utilisée pour former une coque d'étanchéité de produits en béton.

- Le ciment Portland à durcissement rapide est un ciment finement broyé, ce qui le rend plus intense que le ciment Portland standard. Le matériau acquiert une résistance particulière au stade initial de durcissement - après 1 à 3 jours. Le plus souvent, il est utilisé lors de travaux de réparation.

- Le ciment Portland plastifié est une composition, au cours du processus de production, dans laquelle 0,25% de purée à base d'alcool sulfite est introduite dans le broyage du clinker, grâce à laquelle la résistance au gel du mélange et sa plastification augmentent considérablement.

- Ciment hydrophobe - fabriqué par broyage conjoint de clinker de ciment Portland et de gypse, ainsi qu'en introduisant de l'axilol ou un autre additif hydrophobe dans la composition. L'absorption d'eau d'un tel ciment est faible, il peut donc être stocké longtemps même dans des conditions d'humidité élevée et cela n'aggravera en rien ses caractéristiques physiques et techniques. Un tel mélange ne forme pas de grumeaux et le béton à base de celui-ci ne se fissure pas avec le temps et ne se décolle pas.

- Le ciment alumineux est un liant hydraulique fabriqué à partir de matières premières riches en alumine, généralement du calcaire ou de la bauxite. Le matériau durcit à basse température, il est donc largement utilisé pour les travaux de réparation en hiver.

- Ciment de magnésie - obtenu à partir de matières premières riches en oxyde de magnésium. Il a trouvé une application dans l'agencement des sols en magnésie.

- Ciment Portland - est obtenu en broyant le clinker de ciment Portland avec du gypse et des additifs spéciaux, la technologie de cuisson est conçue de manière à ce que le produit résultant conserve une teneur élevée en silicates de calcium.

- Ciment pouzzolanique Portland - ces matériaux de construction incluent des composants d'origine volcanique dans leur structure. Cette composition durcit rapidement aussi bien à l'air libre qu'à l'eau, tandis que les mélanges à base de tels ciments ne donnent aucune efflorescence et sont très hygroscopiques. En règle générale, un tel matériau est utilisé dans l'équipement des piscines.

- Le ciment résistant aux acides est utilisé dans la fabrication de sable de quartz et de fluorosilicate de sodium, une telle composition est résistante à la plupart des acides minéraux et organiques, elle ne modifie pas ses caractéristiques dans l'eau. Cependant, lorsqu'il réagit avec les alcalis, il commence à se décomposer.

Préparation de la solution

Ainsi, une fois que tous les matériaux et outils sont préparés, vous pouvez commencer à créer la solution de vos propres mains.

- 1 couche de ciment est versée dans le récipient, puis une couche de sable, après quoi toutes les couches alternent. Le nombre de ces couches doit être d'au moins 6. Ainsi, tous les composants peuvent être dilués plus efficacement. Le sable et le ciment doivent être versés dans un lit. La hauteur totale ne doit pas dépasser 300 mm.

- Les composants versés dans le récipient doivent être mélangés plusieurs fois à la pelle jusqu'à l'obtention d'une masse homogène. N'oubliez pas que la qualité du mélange fini et les travaux ultérieurs dépendront du processus de mélange. Une fois que tout est correctement mélangé, les experts recommandent de tamiser à nouveau la composition à travers un tamis avec des cellules de 3x3 mm. La masse homogène doit être absolue.

- Après avoir mélangé les composants secs, vous ne pouvez pas ajouter immédiatement de l'eau ou d'autres composants, par exemple du verre soluble. L'ajout de liquide doit se faire progressivement et avec précaution. L'eau doit être ajoutée très lentement, afin que vous puissiez contrôler le processus d'acquisition de la densité de consistance souhaitée. Si l'apport de liquide est important, c'est l'ajout progressif qui ne permettra pas à la masse de devenir trop liquide.

Un indicateur tout aussi important pour la cuisson est la température du liquide : elle ne doit être ni basse ni élevée. Essayez d'utiliser de l'eau proche de la température ambiante. La température ambiante joue un rôle important: il est nécessaire de diluer les mélanges de ciment prêts à l'emploi à une température de l'air d'au moins +5 degrés.

Quant à la consistance du mortier de ciment, tout dépendra ici de la zone dans laquelle il sera utilisé. Par exemple, un matériau épais est nécessaire pour la maçonnerie, un matériau liquide pour le remplissage.

Pour chape

Les règles de préparation de la solution dépendent du but pour lequel elle sera utilisée. Par exemple, il est plus facile de préparer un mélange pour une chape que d'organiser une fondation. La pierre concassée n'est pas requise ici, et les proportions des composants restants seront les suivantes : ciment de la marque M400 et sable dans un rapport de 1 à 3.

Pour bien préparer la consistance, suivez les étapes dans l'ordre suivant :

- poser une feuille de métal sur le sol;

- verser 1/3 du sable et 1/3 du ciment sur la surface, mélanger jusqu'à consistance lisse, répéter cette action jusqu'à épuisement des ingrédients ;

- faire un tas du mélange sec obtenu et y faire une encoche;

- Versez un peu d'eau dans ce "récipient" et mélangez bien le tout.

Pour la fondation

Quant à la préparation du mélange pour la fondation, le processus est ici plus compliqué, et la meilleure solution serait d'utiliser un appareil tel qu'une bétonnière.

Commencez le processus de pétrissage en ajoutant de l'eau. Déterminez la quantité requise dans un rapport de 1: 4. Les experts recommandent de commencer par verser moins d'eau, car vous pouvez en ajouter à tout moment

Lors de la préparation du mélange de ciment pour la fondation, il est très important de surveiller la consistance. Il vaut mieux qu'elle soit liquide, mais l'eau doit être utilisée avec précaution

S'il y a un besoin de densité, cet indicateur peut être atteint une fois le processus de pétrissage terminé.

Pour la finition

Le mélange de ciment est également utilisé pour la décoration intérieure. Le besoin apparaît lorsqu'il est nécessaire d'effectuer un plâtrage de haute qualité de la surface.

L'utilisation des composants entrant dans la composition du ciment permet d'obtenir la consistance requise

Notez que plus de solution est nécessaire pour que cela fonctionne. S'il est nécessaire de poncer une petite surface, vous pouvez utiliser un mélange manuel, mais dans tous les cas, la bétonnière accélérera ce processus.

Application

À l'aide de ciment, de nombreuses tâches de construction et de réparation sont résolues. Dans certains cas, il est efficace seul et dans certains cas, il forme une substance symbiotique avec des composants supplémentaires ou devient lui-même une partie du mélange de construction.

Utilisations courantes du ciment :

- Couler les fondations d'une maison privée ou d'un garage. Il n'est pas utilisé sous sa forme pure en raison de son poids trop important. Pour ce faire, il est introduit dans une composition de béton dans laquelle se trouve du sable alluvial sec, de la pierre ou de la pierre concassée, de l'ASG, de l'eau. Le ciment joue ici le rôle de liant et de composant élastique.

- Remplissage de la chape. Il est essentiel dans presque toutes les pièces. Avec une surface relativement plane du sous-plancher sans défauts et de grandes différences de hauteur, une chape de ciment mince de 30 à 40 mm peut être supprimée. Pour les zones plus problématiques, il est utilisé en deux couches. De plus, à l'aide de ciment, vous pouvez réaliser une chape inclinée dans les pièces nécessitant un drain ou remplir le contour d'un sol chauffé à l'eau afin d'éviter d'endommager le système en raison des différences de température à l'intérieur des tuyaux. Il est important d'utiliser du ciment résistant aux acides et des mélanges ciment-sable pour les chapes.

- Production de structures en béton armé et de fondations préfabriquées, sols et éléments muraux de la maison. Le ciment de contrainte est nécessaire ici.

- Construction de structures dans l'eau, construction de routes, construction de ponts, tunnels, immeubles résidentiels à plusieurs étages.

- Maçonnerie.Dans ce cas, le ciment liquide joue le rôle de mastic, de briques de raccordement, de blocs, de pierre naturelle et décorative et d'autres matériaux de pose. La maçonnerie est utilisée non seulement pour la construction de cloisons et de murs dans la pièce, mais également pour la construction de cheminées et de poêles. Dans les deux derniers cas, un ciment réfractaire est nécessaire, pas inférieur à M400.

- Plâtrage et nivellement des plafonds et des murs à l'intérieur et à l'extérieur de la pièce. Une solution de calcaire finement dispersé avec l'ajout de zones à problèmes de ciment de gypse, les rendant adaptées à la finition décorative. Le processus étant long, de la colle PVA est ajoutée à la composition finie, ce qui ralentit l'évaporation de l'humidité et améliore l'adhérence à la surface de travail.

- Imperméabilisation. Une feuille de matériau isolant peut être "plantée" sur le mortier de ciment afin qu'elle ne flotte pas lors de la coulée de la chape.

- Fabrication de dalles de pavage et autres objets de décoration. Ciment coloré avec de hautes qualités esthétiques est utilisé ici.

- Organisation des allées de jardin à l'aide d'un treillis d'armature.

- Pour la zone aveugle. Cette structure joue le rôle d'élimination des sédiments liquides et de l'eau de fonte du bâtiment. Dans ce cas, 30 à 40% des composants de la fraction en vrac du type d'argile expansée, brique brisée, laitier sont ajoutés au mélange de ciment.

- "Repassage". Il fonctionne comme une "coque" protectrice sur la surface du béton. Une fine couche de mélange de ciment liquide est appliquée et après durcissement, elle est frottée jusqu'à ce qu'elle soit lisse.

- Décoration. Le ciment remplace parfaitement le plâtre pour créer des sculptures, des décors de parc et de jardin sous forme de parterres de fleurs, de pots et de pots de fleurs.

Pour plus d'informations sur la façon dont le ciment est produit, voir la vidéo suivante.

Conclusion sur le sujet

Comme vous pouvez le constater, le mortier ciment-sable n'est pas qu'un simple mélange de deux ingrédients. Il en existe plusieurs types, chacun étant destiné à des travaux de construction spécifiques. Dans ce cas, ce n'est pas seulement le rapport quantitatif des principaux ingrédients qui compte, mais aussi la teneur en eau et en additifs spéciaux qui augmentent les caractéristiques qualitatives du matériau. Les mortiers à base de ciment et de sable sont le plus souvent utilisés dans les travaux de construction et de réparation. Par conséquent, toute personne qui va construire une maison ou rénover son appartement doit connaître leur composition et les proportions des composants.

L'un des principaux composants des mélanges pour le plâtrage des surfaces ou pour les solutions de béton est le ciment. Le ciment est actuellement considéré comme un matériau très populaire, car il a une résistance et une ductilité suffisantes.

Je dois dire que dans le processus de construction ou la production de travaux de réparation et de construction, le ciment n'est presque jamais utilisé à l'état pur. C'est cher et le ciment propre durci est très fragile, de sorte que la maçonnerie dessus ne diffère pas en résistance. Par conséquent, sur les chantiers de construction, il est d'usage d'utiliser un mortier ciment-sable. De plus, le rapport des composants dépend du but pour lequel un tel mélange sera utilisé.

En d'autres termes, s'il est nécessaire de poser des briques, un seul type de mortier de sable et de ciment doit être utilisé. Pour le plâtrage des surfaces - autres types, etc. Je dois dire que des solutions complexes et simples sont utilisées dans la construction. Bien qu'ils diffèrent, tout d'abord, par le nombre de composants utilisés. Celles. si une solution simple peut être facilement préparée à partir d'eau, d'une certaine partie de ciment et de sable, alors les solutions complexes se composent de plus d'ingrédients.

La maçonnerie est généralement posée sur un mortier de chaux ou de sable-ciment complexe. Le mortier de chaux est un type de mortier bon marché et pratique, c'est pourquoi il est le plus souvent utilisé. Cependant, il convient de noter ici que sa résistance laisse à désirer dans certains cas, il n'est donc pas recommandé d'utiliser ce type pour la maçonnerie forte. Pour cela, le mortier ciment-sable m100 ou m150 est plus adapté.

Le M100 est le plus populaire parmi tous les autres mélanges de ce type et est souvent utilisé dans la construction de maisons et dans les travaux de réparation et de construction.Il peut être utilisé pour la maçonnerie, la maçonnerie de blocs de béton, de scories et de blocs de mousse, ainsi que pour la pose de chapes sur des bases en béton.

Le mortier ciment-sable m150 est encore plus populaire. Il contient une charge fine, et quant à la pierre concassée ou aux grandes fractions d'une charge, ils n'y sont pas du tout. Les principaux composants de cette solution sont le sable et le ciment, et un peu plus de ciment est utilisé que dans la fabrication du béton de qualité M150. Il est généralement appelé mortier, mortier de ciment, mortier de plâtre. De plus, dans ce dernier cas, une certaine partie de la chaux est nécessairement ajoutée à sa composition. Dans certains cas, de l'argile peut également être ajoutée au mortier ciment-sable pour lui donner de l'élasticité.

Des codes de construction spéciaux ont été développés pour déterminer le rapport correct de sable et de ciment pour la préparation de tels mélanges. Il faut dire que la résistance de la solution, due à l'ajout de sable, augmente, mais en même temps sa plasticité diminue également. Le plus souvent, 3 parties de sable et une partie de ciment sont ajoutées à la solution. Cette solution est considérée comme classique et est utilisée le plus souvent.

Pour que le mélange soit de haute qualité, vous devez d'abord mélanger les composants à sec, mais comme pour l'eau, elle doit être ajoutée par petites portions au mélange sec. Il est nécessaire d'ajouter de l'eau jusqu'à l'obtention d'une consistance crémeuse. Après avoir reçu une telle masse, la solution doit être laissée à épaissir pendant 15 minutes, puis encore bien mélanger. En principe, le ciment rempli d'eau est capable de prendre en une heure ou deux, par conséquent, de gros volumes de mortier ne doivent pas être préparés afin d'éviter le gaspillage de matériaux.

Dans des conditions d'humidité élevée ou de gel, des additifs spéciaux sont généralement introduits dans le mortier de sable-ciment.