Contreplaqué type FC et FSF. Nous étudions quelle est la différence entre eux et considérons un matériau alternatif

Le concept de « contreplaqué » est un terme collectif qui unit des feuilles collées à partir de trois couches ou plus de placage de bois. Les fibres du bois sont généralement perpendiculaires, ce qui permet au contreplaqué de conserver sa forme et de résister aux charges dynamiques.

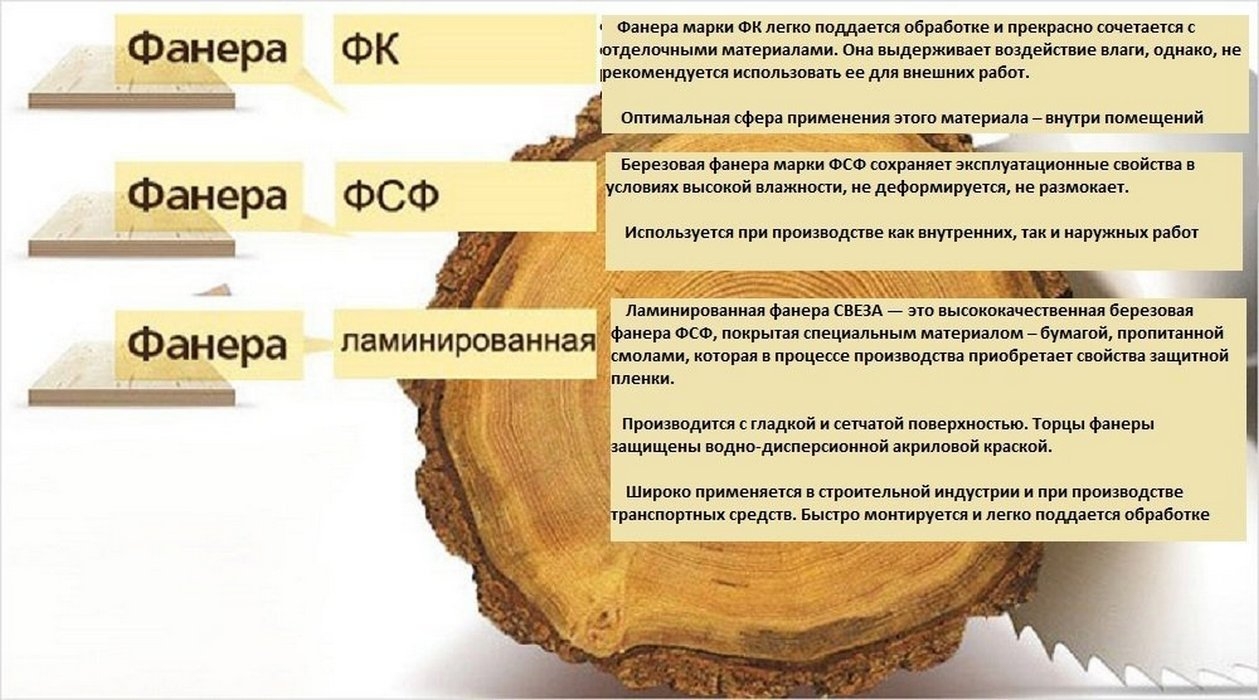

Explication des abréviations

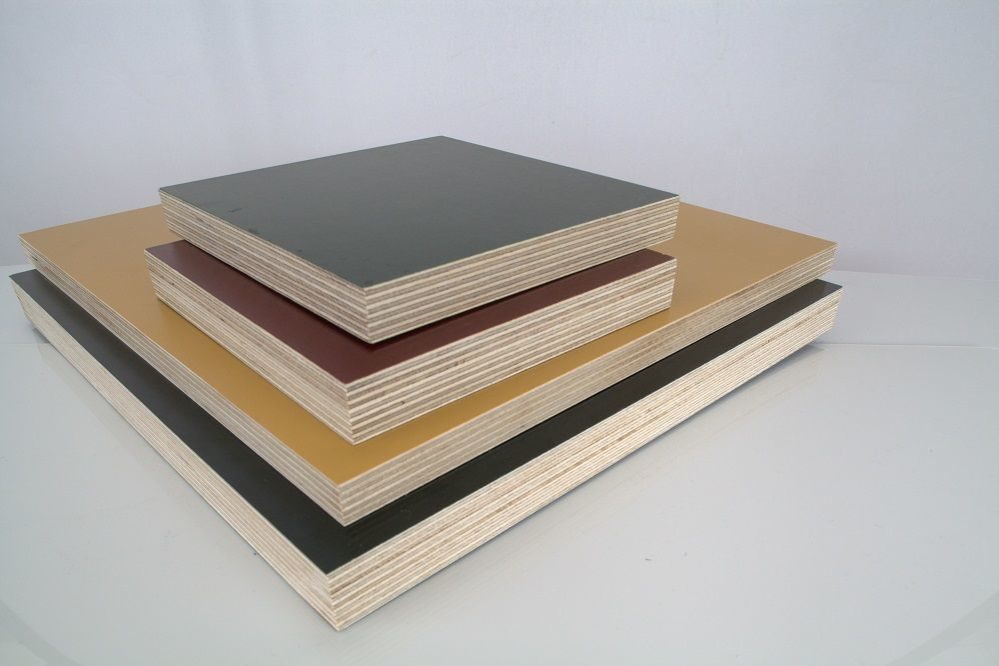

Commençons par les définitions. Dans les deux cas, il s'agit d'un matériau fabriqué à partir de certains types de bois. Cela ressemble généralement à ceci :

-

bouleau - toutes les couches de contreplaqué sont fabriquées à partir de ce type de bois.

-

conifères - le pin est utilisé comme matière première.

-

options combinées - les couches extérieures sont en bouleau, les couches intérieures sont en pin.

Quelle est la différence? Entre eux, tous les contreplaqués du marché se distinguent par leur composition adhésive. Dans le décodage de l'abréviation, la première lettre indique le nom du matériau. Dans notre cas, "F" signifie contreplaqué.

Les symboles suivants identifient la colle qui a été utilisée pour fabriquer la feuille. En particulier:

-

K - urée formaldéhyde.

-

SF - résine phénol-formaldéhyde.

La différence de composition adhésive détermine en grande partie les propriétés techniques du contreplaqué. Par exemple, le matériau de la série FK est plus souvent utilisé dans la production d'armoires et de meubles rembourrés.

FSF - plus adapté aux cloisons intérieures et aux panneaux d'affichage. Le champ d'application est déterminé par le fait que le phénol-formaldéhyde résineux rend les plaques plus résistantes aux environnements humides.

Principales différences entre les soumissions

L'utilisation de différents adhésifs suppose ses propres caractéristiques techniques et son domaine d'application pour chaque type de contreplaqué. Comparons deux matériaux dans le tableau.

|

Examen comparatif de deux types de contreplaqué |

||

|

Critère |

FC |

FSF |

|

La sécurité incendie* |

Meugler |

Meugler |

|

Sécurité environnementale |

Le phénol est absent |

Le phénol est présent à une concentration de 8 mg/100 g ** |

|

Résistant à l'humidité |

Après mouillage et séchage ultérieur, il exfolie |

Ne se décolle pas après avoir été dans un environnement humide |

|

Champ d'application |

Dans les pièces à faible humidité |

Intérieur et extérieur (sous auvents, dans les dépendances) |

|

Collage |

Composition urée-formaldéhyde |

Composition phénol-formaldéhyde |

|

Résistance à la flexion MPa |

||

|

Sur une feuille coupée |

Couleur unie, claire (couches de placage et de colle - la même couleur) |

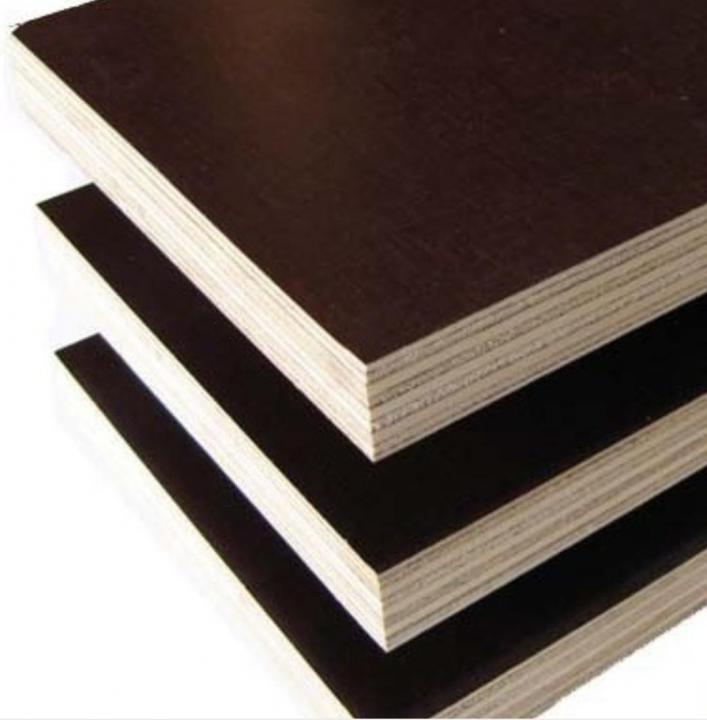

Multicolore, des couches de placage clair sont combinées avec un adhésif foncé |

* Si vous avez besoin de contreplaqué incombustible, choisissez FSF-TV imprégné d'un composé spécial. Il est utilisé dans la construction de voitures particulières.

En termes de présentabilité, les deux types de contreplaqué sont identiques. Il existe plusieurs catégories : plus la classe est élevée, moins il y a de défauts externes.

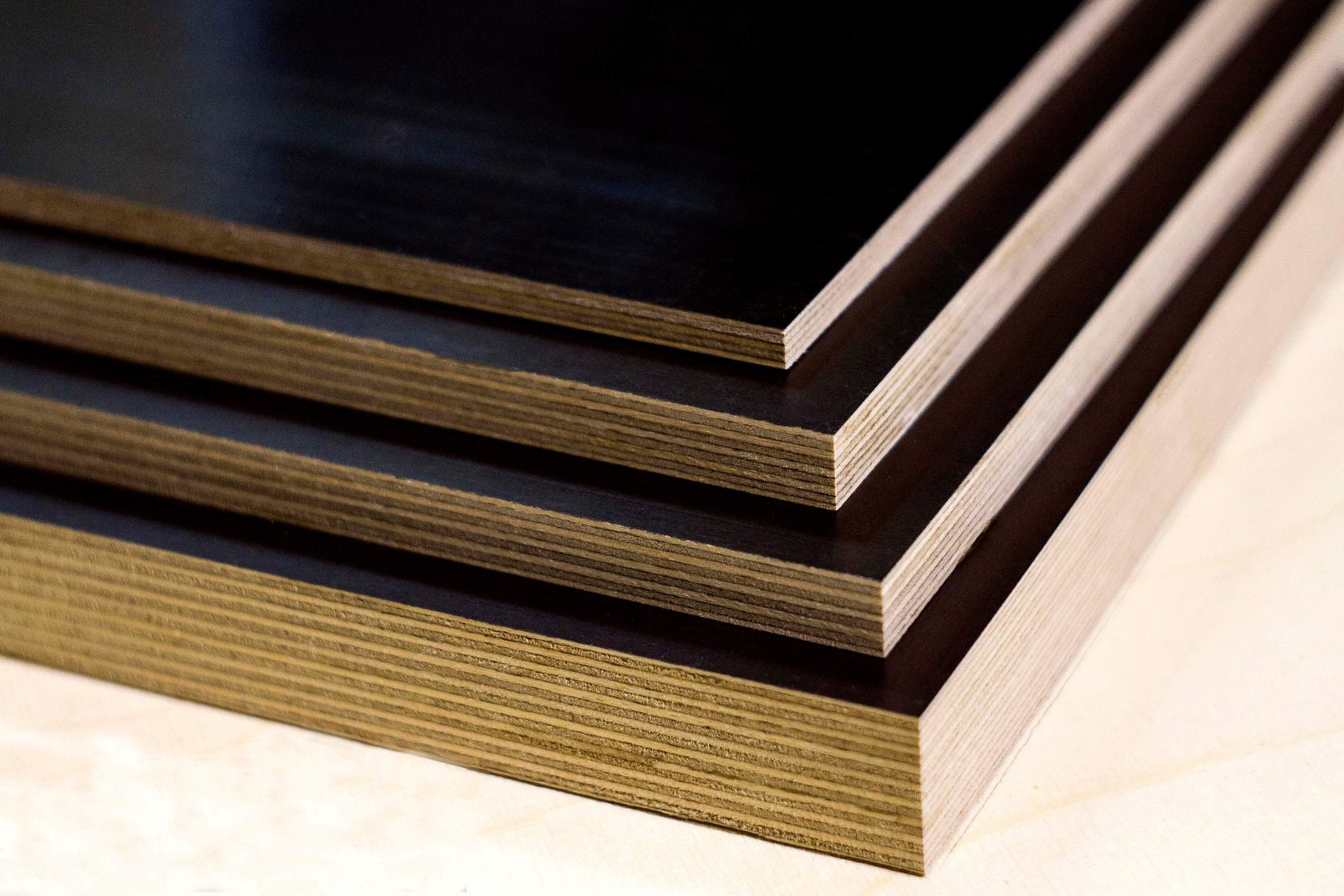

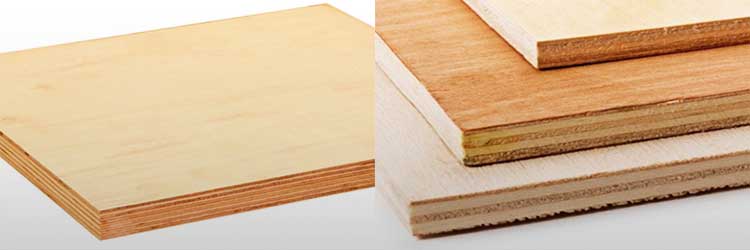

Regardez à la racine ! Différences visuelles

Le contreplaqué FC ne contient pas de phénol, il semble donc plus léger. Les intercalaires et les feuilles de placage ont la même gamme de couleurs, ils ressemblent donc à un matériau homogène. FSF a des couches d'une teinte rouge foncé. Connaissant ces caractéristiques, il est facile de distinguer les types de contreplaqué, même sans compétences ni connaissances particulières dans le domaine de la construction.

Qu'est-ce qui est le plus sûr pour votre santé ?

Dans le cas de la FSF, la question est controversée. Selon les exigences de GOST appliquées à ce type de matériau, la teneur en phénol dans la composition ne dépasse pas les valeurs admissibles. De plus, cette substance est activement et largement utilisée en médecine, en agriculture et même dans l'industrie alimentaire.

Alternative décente

Lors du choix du contreplaqué pour les travaux de finition, n'oubliez pas une catégorie de matériau telle que FB. Il utilise également des placages de bois dur ou résineux. Cependant, les feuilles sont imprégnées de vernis bakélite avant collage, la colle est réalisée à base de résines hydrosolubles - ou alcooliques.

Grâce à ces caractéristiques, le matériau est dépourvu des inconvénients des contreplaqués FC et FSF, tout en incarnant les meilleures qualités.

Cela ressemble à ceci :

-

le contreplaqué a une résistance élevée à l'humidité, ne perd pas ses qualités d'origine même dans l'eau de mer;

-

le matériau ne s'enflamme pas et ne supporte pas la propagation du feu ouvert - la feuille se carbonisera, mais ne s'embrasera pas;

-

il n'y a pas de composants toxiques dans la composition, par conséquent, le contreplaqué de cette série peut être utilisé dans les institutions pour enfants;

-

une large plage de températures de fonctionnement combinée à une résistance à presque tous les environnements agressifs ;

-

durée de vie d'au moins 10 ans sans perte des caractéristiques initiales;

-

en termes de résistance, un tel contreplaqué est deux fois plus résistant que le bois.

Comparaison des contreplaqués FC et FSF

Il est difficile de distinguer visuellement une qualité de contreplaqué d'une autre. Ce n'est qu'avec un examen très attentif des feuilles adjacentes qu'il sera possible de remarquer que sur la coupe du FC, la couleur des intercalaires est plus claire, proche de la couleur du placage. La feuille FSF est collée avec une colle différente, plus foncée avec une teinte légèrement rougeâtre.

Cependant, si vous pouvez faire une distinction visuelle, cela ne fait pas grand-chose. Il est beaucoup plus important de connaître la différence qualitative, qui, in fine, sera le critère déterminant dans la question « FC ou FSF ». Ces critères se résument aux indicateurs suivants.

| Contreplaqué FC | Contreplaqué FSF | |

| Origine du placage | Conifères, variétés à feuilles caduques, bouleau | Conifères, variétés à feuilles caduques, bouleau |

| La colle | Urée formaldéhyde | Phénol-formaldéhyde |

| Teneur en phénol | Non contenu | 8mg/100g |

| Résistance à la flexion | 40 MPa | 60 MPa |

| Résistance à l'humidité | Taux d'humidité standard pour les locaux résidentiels ou non résidentiels | Taux d'humidité maximal des conditions extérieures, travailler avec des matériaux contenant de l'eau |

| Respect de l'environnement | dessus | au dessous de |

| Décoratif | meilleur | pire |

| Prix | au dessous de | dessus |

Résistance à la flexion

Selon ce paramètre, la FSF est presque une fois et demie plus élevée que la FC (60 MPa contre 45 MPa). Il résiste non seulement à des charges plus élevées, mais présente également une meilleure résistance à l'usure et aux dommages mécaniques.

Résistance à l'humidité

Résistance à l'humidité - et ici FSF surpasse son homologue grâce à l'utilisation de colle formaldéhyde. Bien qu'il gonfle après avoir été mouillé, après séchage, ses propriétés, sa forme et son aspect sont presque entièrement restaurés (il est entendu que nous ne parlons pas d'un long séjour de contreplaqué à l'état humide). Le PC est plus sensible à cet égard : sous l'influence de l'humidité, il exfolie et/ou boucle.

Respect de l'environnement

Ici FC prend une place prioritaire, puisque sa base de colle ne libère pas de phénols (elle n'en contient tout simplement pas). Mais dans la FSF, ils sont présents à raison de 8 mg pour 100 g. Bien que cette concentration ne soit pas critique pour la santé humaine (classe d'émission de phénol E1), elle est toujours considérée comme indésirable pour les locaux d'habitation, surtout s'il y a des enfants.

Décoratif

Le décor des deux types de contreplaqué est approximativement équivalent et dépend principalement du type qui caractérise la présence (absence) de défauts, nœuds, inclusions étrangères et autres défauts à la surface de la feuille. Bien qu'en raison de la teinte spécifique légèrement visible sur les feuilles FSF en raison de la présence de résine de formaldéhyde, l'esthète pointilleux est susceptible de préférer le FC.

En conclusion, il convient de noter le coût plus élevé de la FSF, qui ne doit pas non plus être actualisé.

Applications du contreplaqué FSF et FC

Malgré les différences ci-dessus entre FC et FSF, il existe de nombreux domaines où il est possible d'utiliser à la fois une et la deuxième marque. Dans le même temps, il existe des domaines où l'utilisation d'une seule des catégories considérées est autorisée. En particulier, le FSF est requis lorsqu'il est nécessaire d'assurer la solidité et la résistance à l'humidité, et le FC est préféré lorsque des facteurs tels que le respect de l'environnement, l'apparence et le prix sont au premier plan.

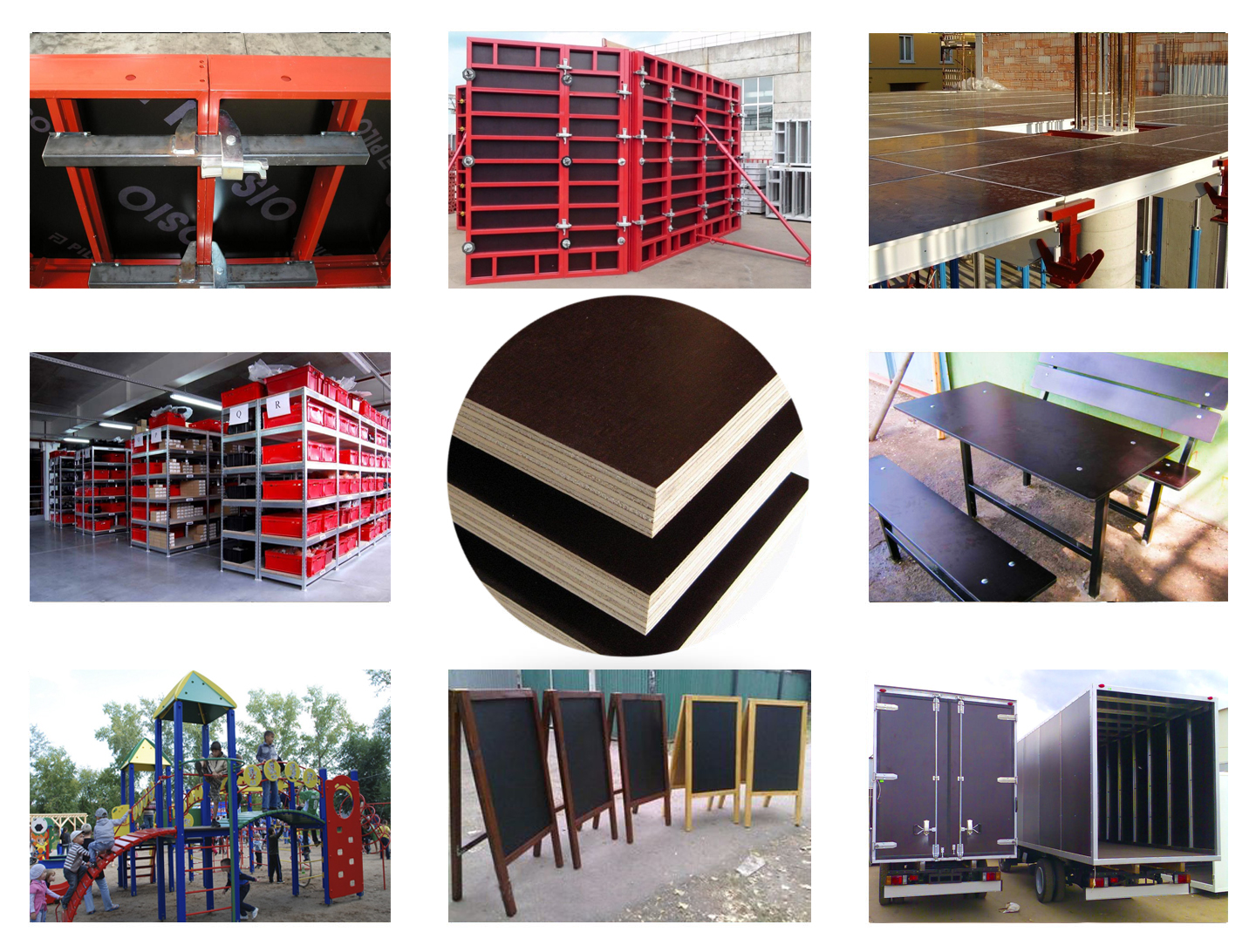

Le contreplaqué FSF est idéal pour la fabrication des structures et produits suivants :

- coffrage;

- revêtement extérieur des structures à ossature;

- dépendances;

- doublure de toit;

- publicité extérieure (panneaux d'affichage, enseignes, etc.);

- installations sportives sur les terrains de jeux ;

- mobilier de jardin.

Il est conseillé d'utiliser du contreplaqué FC aux fins suivantes :

- revêtement des murs intérieurs et des plafonds (sauf pour la cuisine et la salle de bain);

- sous-couche pour stratifié ou parquet;

- mobilier d'intérieur (maison, bureau, magasin, entrepôt, etc.);

- production d'instruments de musique;

- création d'éléments décoratifs;

- production de contenants (boîtes, caisses, etc.).

La différence entre le contreplaqué FC et le FSF

Le contreplaqué est un matériau populaire utilisé dans la construction, la production de meubles, les produits techniques et décoratifs. Il en existe plusieurs types, dans lesquels il est souhaitable de comprendre afin d'acquérir ce dont vous avez besoin. En particulier, il est utile de trouver la principale différence entre le contreplaqué FC et FSF en tant que matériaux les plus populaires.

Structure et principale différence

Dans le contreplaqué FC, les couches de placage sont collées avec de la colle urée-formaldéhyde. Dans les matériaux FSF, le collage est effectué avec des résines de colle phénol-formaldéhyde. C'est la différence fondamentale entre les types de FC et de PSF, dont découlent les conséquences correspondantes.

La différence externe entre FC et PSF se manifeste dans la couleur de l'intercalaire. Les extrémités du contreplaqué FC sont plus claires, tandis que le FSF a une teinte rougeâtre foncé. Ceci s'explique par le fait que la colle à base d'urée devient transparente lorsqu'elle se solidifie, tandis que les résines de formaldéhyde sont colorées.

La différence entre FSF et FC est la suivante :

- composition adhésive;

- résistance à l'humidité;

- force;

- couleur de fin ;

- le prix;

- contenu de substances dangereuses.

Et tout dépend surtout de la colle. La composition de carbamide se dissout dans l'eau, de sorte que les produits en contreplaqué FC ont peur de se mouiller. Le FSF, contrairement au FC, est un matériau résistant à l'humidité.

Bien entendu, le coût sera influencé par le lieu de production, le traitement supplémentaire et certains autres facteurs. Mais la tendance générale peut encore être tracée.

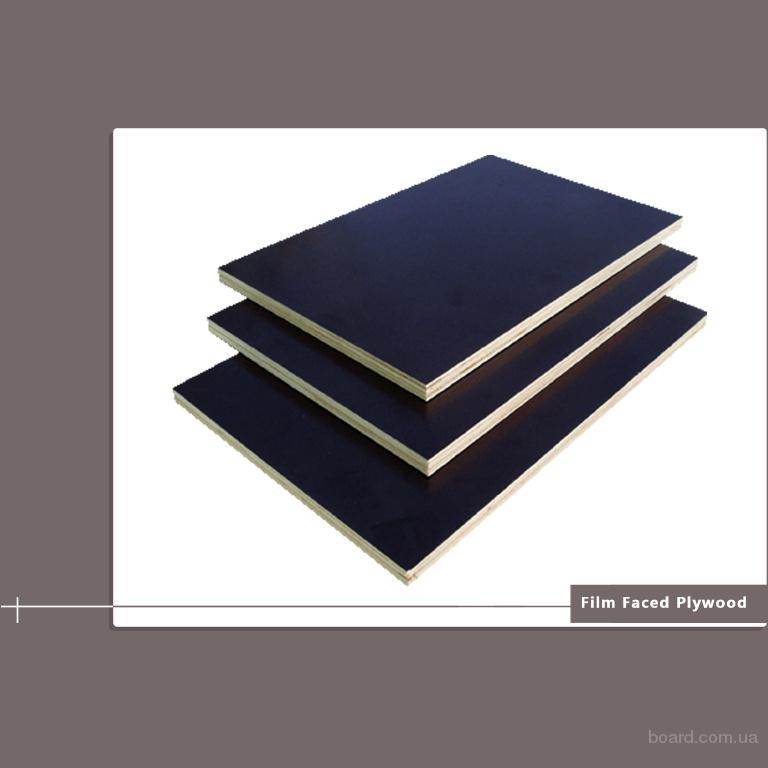

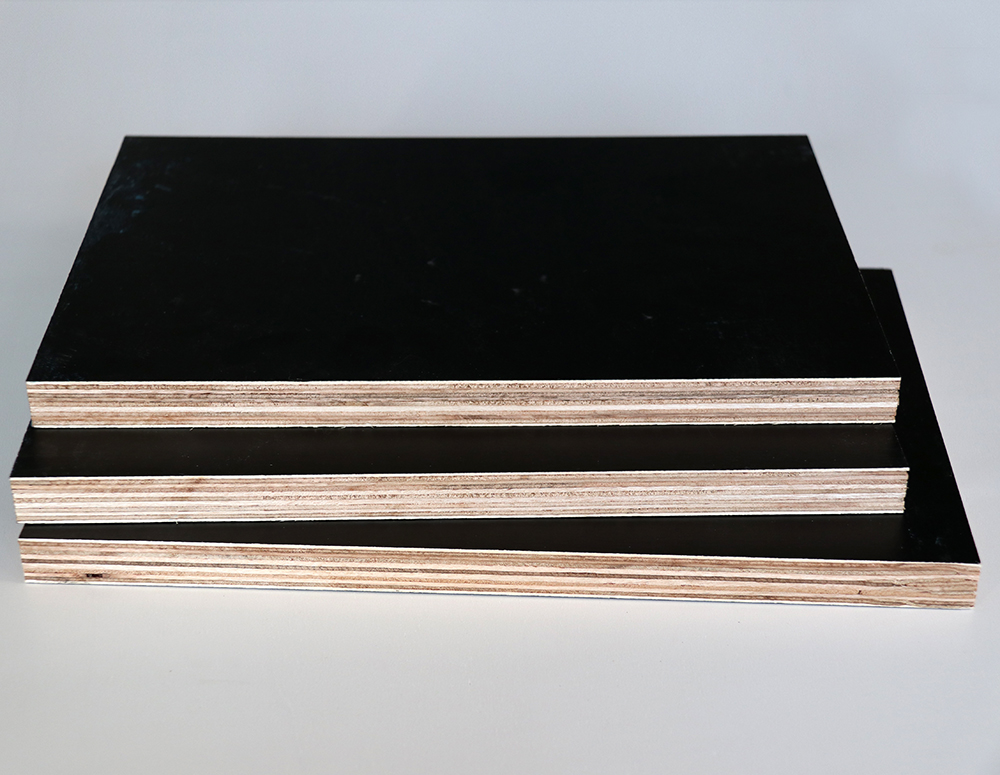

Il convient de noter qu'il existe également un autre type de contreplaqué - FOF. Elle appartient au groupe des fins spéciales. La différence entre le contreplaqué FOF et FSF est que le premier est recouvert d'un film stratifié durable. Ainsi, ses propriétés de résistance à l'humidité sont encore améliorées.

Demande de FC

Les feuilles de contreplaqué FK sont fabriquées à partir de bois durs, principalement du bouleau, du peuplier et de l'aulne. C'est un matériau merveilleux, dont les qualités les plus élevées se distinguent par une surface légère et uniforme.

La particularité du FC est que, grâce à l'adhésif, il ne résiste pas à l'influence prolongée de l'humidité et, lorsqu'il est mouillé, gonfle et se stratifie. Dans le même temps, si un tel contreplaqué est utilisé dans une pièce sèche, il présente des caractéristiques de résistance élevée.

La question peut se poser de savoir s'il faut utiliser du contreplaqué FSF ou FC pour le sol, par exemple pour le parquet? Ces deux types conviennent, bien que les produits de contreplaqué FSF résistant à l'humidité (de qualité inférieure, poncés et non polis) soient préférables. La différence entre eux sera également dans le prix. Si la pièce n'est pas humide, ce n'est pas un sous-sol, pas un sous-sol, alors pour économiser de l'argent, vous pouvez utiliser FC. Le plus souvent, lors de la pose du sol, des feuilles d'une épaisseur de 10 à 12 mm sont utilisées.

Application de la FSF

Le contreplaqué FSF est considéré comme un matériau résistant à l'humidité et plus cher. Des placages de bouleau et de conifères sont utilisés pour sa production.

Il peut être utilisé à l'extérieur des bâtiments, dans des endroits très humides. Les feuilles épaisses de FSF se distinguent par leur solidité et leur résistance à l'usure. Ils peuvent être imprégnés de produits ignifuges, ce qui confère au contreplaqué des propriétés de résistance au feu. Ce type est désigné FSF-TV. Il est utilisé dans les wagons de voyageurs, souvent laminé avec un film décoratif.

Les plaques FSF sont utilisées comme matériau de couverture pour la construction de scènes, de terrains de sport, de structures temporaires, de panneaux d'affichage. Un tel contreplaqué est largement utilisé pour le coffrage, le matériau stratifié étant la meilleure option ici, car il peut être utilisé plusieurs fois (jusqu'à 100).

Bien que les meubles pour les locaux d'habitation ne soient pas fabriqués à partir de FSF, ils sont parfaits pour les bancs de jardin, les belvédères et autres structures. Une autre application courante est le plancher de camion et le revêtement de fourgon. Il est permis de fabriquer des boîtes pour le transport de produits non alimentaires à partir de feuilles FSF.

La différence réside dans la sécurité

Il existe une autre différence importante entre les matériaux en question. Elle concerne la sécurité de leur production, de leur utilisation et de leur élimination.

Le FSF contient du phénol-formaldéhyde, ce qui fait réfléchir à la sécurité du matériau. Le phénol et le formaldéhyde, à partir desquels la colle est fabriquée, sont toxiques, affectent négativement la peau, les muqueuses et les voies respiratoires. L'élimination des produits avec leur contenu est problématique.

Lors de l'achat, vous devez faire attention à la classe d'émission de substances nocives. Si le certificat de conformité contient E1, alors ce contreplaqué peut être utilisé même dans la chambre.

Il est interdit d'utiliser la classe E2 à l'intérieur.

Comment le contreplaqué est fabriqué

La fabrication comprend plusieurs étapes :

- Tout d'abord, les grumes sélectionnées pour la production sont trempées dans de l'eau tiède pour donner au bois la douceur nécessaire à la transformation.

- Le placage est obtenu à partir de blocs préparés d'une certaine taille, qui sont ensuite nivelés et séchés.

- Le placage est trié, les défauts sont éliminés et des feuilles d'une certaine taille sont formées à partir de celui-ci.

- Les feuilles de placage sont assemblées dans un ordre spécifique et maintenues ensemble avec de la colle.

- Une fois que les sacs résultants ont séché, leurs bords sont coupés au format requis et les surfaces avant, si nécessaire, sont poncées et recouvertes d'une couche décorative.

Obtention de placage pour contreplaqué

Différentes méthodes sont utilisées pour obtenir le placage. Le plus souvent, un épluchage circulaire est utilisé: le churak préparé tourne autour de l'axe longitudinal et un couteau spécial en retire une fine couche.

La couche de bois retirée est déroulée en un ruban, découpée en feuilles et envoyée pour un traitement ultérieur.

Dans certains cas, un pelage avec rotation excentrique de la pièce est utilisé. Cela donne un motif périodique plus intéressant en raison de l'intersection des couches annuelles avec le couteau.

Plus rarement, le rabotage à plat est utilisé, ce qui permet d'obtenir un placage avec un caractère donné du motif, selon le sens de traitement. Il existe des facettes tangentielles et radiales. Ils diffèrent par l'emplacement du plan de travail par rapport au rayon de la bûche et par le type de motif que forme la structure en bois. Pour la production de placage à l'aide de cette méthode, un bois de haute qualité est sélectionné et ne présente aucun défaut.

Pour des cas particuliers, le placage est produit par sciage. Cette méthode ne nécessite aucune préparation particulière du bois et permet d'obtenir un motif naturel avec une couleur naturelle.

Élimination des défauts et formation de feuilles

Le placage obtenu contient divers défauts hérités du bois. De plus, il peut y avoir des dommages causés par le processus de production lui-même. De plus, la matière première ne correspond pas toujours à la taille de feuille requise. Pour amener le placage aux paramètres requis, un traitement supplémentaire est effectué.

Tout d'abord, le matériau est sélectionné et rejeté. Les feuilles inappropriées ou des parties de celles-ci, faiblement liées ou affectées par la pourriture, sont retirées et adaptées aux étapes ultérieures sont sélectionnées. Les zones pourries, lâches et de mauvaise qualité sont coupées. Ensuite, les pièces individuelles sont coupées sur les bords et collées en feuilles de la taille souhaitée. Si nécessaire, les nœuds sont supprimés et des patchs sont insérés à leur place. Les fissures cassées sont réparées de la même manière.

Collage

Les packs de colle sont formés à partir de feuilles de placage préparées et séchées. Ils contiennent généralement un nombre impair de couches. La couche centrale est posée avec la structure dans le sens transversal, chacun suivant - A l'angle droit à la précédente. La direction des couches externes des deux côtés est la même et est considérée comme longitudinale.

Il y a du contreplaqué avec un nombre pair de couches.Dans ce cas, les deux couches centrales ont la même direction de la structure. Toutes les couches sont généralement de la même épaisseur. Mais le GOST spécifie spécifiquement l'exigence que les couches soient les mêmes, situées symétriquement par rapport à la couche centrale.

Le placage est collé à l'aide d'une presse et à haute température. La presse assure l'uniformité et l'épaisseur minimale des couches adhésives, et de la chaleur est nécessaire pour durcir la résine. Après le collage, les feuilles sont conservées dans des sacs pour un refroidissement uniforme et une égalisation des contraintes internes et de l'humidité.

Taille

Les panneaux collés sont découpés sur les bords sur des machines spéciales. Cette opération produit des extrémités plates et garantit des formats de feuilles précis.

5 qualités de contreplaqué

Le contreplaqué est de cinq grades - E, I, II, III, IV. Avant d'attribuer le contreplaqué à l'une des qualités, les experts évaluent le volume acceptable de défauts de matériau, les défauts de traitement, ainsi que son apparence. La variété est exprimée par deux symboles, dont le premier définit la classe de la couche avant et le second - la couche arrière. Par exemple, E/II ou II/III.

E est une catégorie élite dans laquelle il n'y a pas de défauts visibles ou d'autres dommages. Cependant, le bois peut contenir certains défauts mineurs. La présence de nœuds qui tombent et de trous qu'ils font est totalement inacceptable dans cette catégorie. Ce type est souvent verni. C'est à partir de lui que le contreplaqué filmé est produit.

I - cette classe de contreplaqué est également presque sans défaut. Mais la présence de nœuds (chute, accumulation partielle, non accumulation) ou de perforations de ceux-ci est autorisée. Il peut y avoir de petits trous de ver, jusqu'à 6 mm de diamètre, jusqu'à 3x pièces par m² m. Ce contreplaqué peut également être stratifié.

II - des nœuds et des trous peuvent être présents dans cette nuance. Le nombre de trous de ver dans un mètre carré peut aller jusqu'à 6 pièces et le nombre de nœuds sains entrecroisés (diamètre jusqu'à 25 mm) est de 10 pièces. Dans ce matériau, il est permis de réparer le plan de la feuille, au cours duquel les nœuds et autres imperfections sont décorés avec des inserts en placage. Les feuilles de ce contreplaqué peuvent être recouvertes de peintures et de vernis.

III - dans ce matériau, les nœuds et les trous qui en découlent sont autorisés. Il peut y avoir un trou de ver d'un diamètre allant jusqu'à 6 mm, avec une quantité allant jusqu'à 10 pièces par mètre carré. Dans ce matériau, il existe des nœuds sains et imbriqués, en quantité illimitée. Le champ d'application est limité à la libération de conteneurs et de matériaux d'emballage, ainsi qu'à la création de structures, sans regard extérieur.

IV - tous les défauts de fabrication sont autorisés dans ce contreplaqué: nœuds, perforations, le nombre de trous de ver jusqu'à 40 mm n'est pas limité. Ce matériau est très résistant, il est utilisé pour le matériel d'emballage.

Les propriétés physiques et mécaniques du contreplaqué sont indiquées dans le tableau

|

Nom de l'indicateur |

Épaisseur, mm |

Marque |

La valeur des paramètres physiques et mécaniques pour le contreplaqué avec des couches internes Vernis à bois |

|||

|

Bouleau |

Aulne, hêtre, érable, orme |

Pin, mélèze, épicéa, sapin, cèdre |

Tilleul, tremble, peuplier |

|||

| 1. Humidité,% | 3-30 | FSF, FC | 5-10 | |||

| 2. Résistance au cisaillement ultime le long de la couche adhésive, MPa, pas moins : | ||||||

| après ébullition dans l'eau pendant 1 heure | 3-30 | FSF | 1,5 | 1,2 | 1,0 | 0,6 |

| après trempage dans l'eau pendant 24 heures | 3-30 | FC | 1,5 | 1,0 | 1,0 | 0,6 |

| 3. résistance à la flexion statique le long des fibres des couches externes, MPa, pas moins | FSF | 60 | 50 | 40 | 30 | |

| 9-30 | fc | 55 | 45 | 35 | 25 | |

| 4. Résistance à la traction ultime le long des fibres, MPa, pas moins | FSF | 40,0 | ||||

| 3-6,5 | FC | 30,0 | ||||

| Note - Contreplaqué de bouleau autorisé avec une résistance au cisaillement sur la couche adhésive de 1,2 MPa conformément aux termes de l'accord (contrat) |

Variétés

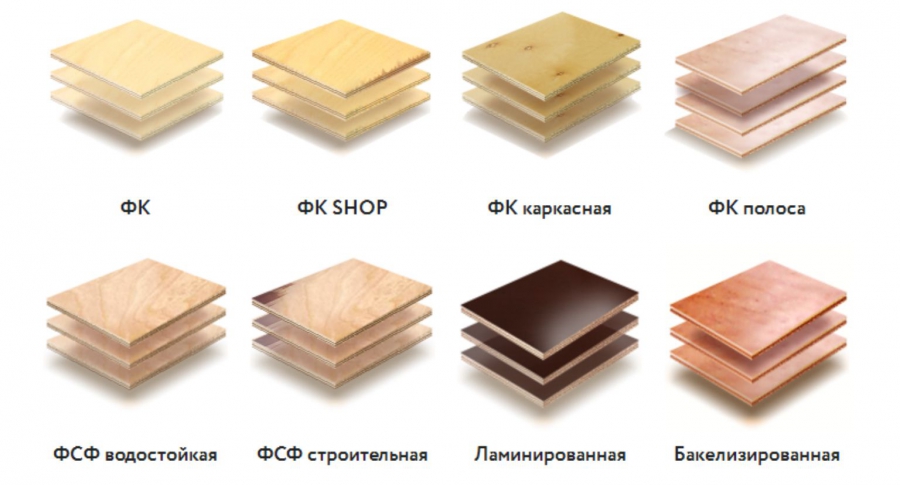

Les matériaux multicouches résistants à l'humidité sont divisés en plusieurs sous-groupes :

Caractéristiques du contreplaqué résistant à l'humidité conformément à GOST.

- Contreplaqué résistant à l'humidité de marque FK. Il est hydrofuge. Les feuilles de placage qui composent le matériau sont collées ensemble dans des conditions de production à l'aide de colle urée. Il est souvent utilisé pour la décoration intérieure des locaux, dans la fabrication de meubles.Des structures de menuiserie à des fins diverses en sont fabriquées, des cloisons à l'intérieur, utilisées pour niveler les sols, pour la fabrication de divers types d'emballages et d'autres conteneurs. Il est généralement produit en feuilles dont la taille est de 152,5x152,5, 122x152,5, 127x152,5 cm.L'épaisseur des feuilles varie de 3 à 30 mm avec le nombre de couches de placage de 3 à 21.

- Le contreplaqué FSF a une résistance accrue à l'humidité. Les couches de placage sont collées avec une imprégnation au phénol-formaldéhyde. Il est réalisé sous forme de tôles d'une épaisseur de 4 à 40 mm. La largeur de la feuille peut être de 122, 125, 150, 152,5, longueur - 244, 250, 300, 305 cm Elle est largement utilisée pour effectuer des travaux de finition à l'extérieur. Les feuilles peuvent être utilisées à plusieurs reprises pour l'installation de coffrages, dans lesquels du béton est coulé lors de la construction de diverses structures. Ils sont utilisés pour fabriquer des panneaux d'affichage dans les rues et toutes sortes de clôtures, utilisés dans la construction de voitures et dans la construction de navires maritimes et fluviaux.

- Le contreplaqué bakélisé résistant à l'humidité est la plus durable de toutes les autres variétés. Il a la plus haute résistance à l'humidité. La feuille conserve ses propriétés même dans l'eau contenant du sel. Cette propriété lui permet d'être utilisé dans la construction de petits navires. Le placage est imprégné de vernis bakélite et collé avec des résines phénol-formaldéhyde à haute pression. Il est produit sous la forme d'une feuille de 120 à 155 de large, de 150 à 770 cm de long et de 5 à 18 mm d'épaisseur.

- La feuille de bois multicouche pour avions résistant à l'humidité de la marque FB se distingue par sa résistance, sa flexibilité et son élasticité particulières. Il résiste bien aux effets des environnements agressifs, ne pourrit pas, ne trempe pas dans le milieu aquatique. Il est utilisé dans la construction de navires fluviaux et maritimes, d'avions.

- Contreplaqué laminé résistant à l'humidité de la marque FSF. Ses avantages sont la praticité et la durabilité. Dans sa fabrication, du métal mince, du papier goudronné et du plastique sont utilisés. Cela augmente considérablement la résistance à l'humidité et au feu de la feuille finie, qui est largement utilisée dans la construction, la production de meubles, la construction navale, la décoration de bâtiments et la fabrication de panneaux d'affichage. Largeur de feuille 122-150 cm, longueur 244-300 cm, épaisseur de 4 à 30 mm.

Tous les types de contreplaqué sont résistants à l'humidité à des degrés divers. Cela s'explique par le fait que le placage est collé avec des composés à base de résines synthétiques. Ils sont pratiquement insolubles dans l'eau. Les contreplaqués bakélisés FBS et FBS-1 sont particulièrement durables. Ses surfaces extérieures sont vernies. Pour une utilisation dans l'industrie automobile, une marque spéciale FBS-A a été développée. Le FBV est une option plus écologique.