Qu'est-ce que la brique crue ?

Vous devez d'abord préparer un récipient pour former le produit. À cette fin, une planche (jusqu'à 22 mm) et deux feuilles de contreplaqué, dont les dimensions correspondent aux briques d'usine, peuvent être utilisées.

- La connexion des éléments du cadre se fait avec de petits clous. Un couvercle amovible doit être fourni. Les formulaires sont créés en grande quantité à la fois. Ainsi, il sera possible d'organiser un convoyeur et d'accélérer la production de briques à domicile.

- Les formulaires prêts à l'emploi doivent être humidifiés avec de l'eau de l'intérieur ou saupoudrés de poussière de construction pour faciliter le processus d'obtention du produit.

- Après cela, vous devez mettre la pâte dans des moules et la secouer pour écraser la composition. L'excès de mélange peut être retiré avec une plaque métallique, puis le moule peut être fermé avec un couvercle.

- Ensuite, le produit est séché. Une mini installation de séchage de briques sera d'une grande aide dans ce travail. Un tel équipement, bien qu'il coûte de l'argent, produit par conséquent un produit de qualité qui n'est pas inférieur à celui de l'usine. Le dessèchement de la brique entraîne son retrait progressif. En général, la baisse continue à 15%.

L'achèvement du processus de séchage ne signifie pas que toute l'eau est sortie. Pour un durcissement et une déshydratation complets, laissez les briques sur les étagères dans une pièce bien ventilée.

Ne laissez pas les produits au soleil. Selon diverses conditions, y compris la température, le processus de séchage prend une à deux semaines. Passé ce délai, la brique est prête à l'emploi.

Il est important de prendre en compte qu'un tel produit n'a pas une résistance suffisante à l'humidité, vous devez donc envisager une isolation murale supplémentaire

Les nuances de la fabrication d'adobe

L'argile est appelée une masse épaisse faite d'argile grasse qui n'a pas d'impuretés. Toute la technologie de sa préparation consiste à diluer l'argile avec de l'eau, et à la tasser soigneusement. Au fur et à mesure que l'eau s'évapore, la solution s'épaissit.

- L'état de préparation est vérifié à l'ancienne: ils mettent un bloc d'argile sur un bâton, et s'il ne se plie que légèrement et ne se déforme plus, l'adobe s'avère alors de haute qualité. C'est à partir de là que sont fabriquées les briques d'adobe (béton d'argile).

- C'est un excellent matériau pour la construction de poêles, mais pour la construction de maisons, les gens ont longtemps préféré faire des pierres remplies de paille, de laine, de sciure de bois. La raison est simple : les murs sont plus chauds.

- Dans les zones rurales situées aux latitudes méridionales, la pierre argile-paille (adobe) est encore très populaire aujourd'hui. Non seulement des hangars, des poulaillers et des porcheries en sont construits, mais aussi des bâtiments résidentiels.

Maison d'adobe à deux étages

Coller les murs extérieurs avec de l'adobe

Le propriétaire est doublement satisfait du fait qu'une telle maison peut sembler très intéressante, et même avec une prétention à l'originalité, et le prix qui devra être payé dans ce cas sera minime.

Caractéristiques de la pierre d'argile

La pierre moulée en argile et en béton - tout comme l'adobe, soit dit en passant, ne peut être que séchée et peut également être cuite. Dans le premier cas, ce sera une brique crue, et dans le second, une brique à part entière.

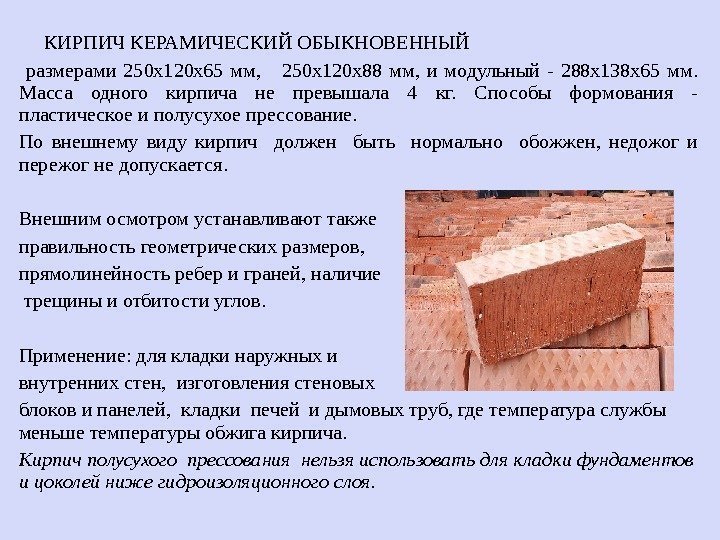

Sous réserve de dimensions standard, le poids des briques d'argile moulées à la main ne diffère pas beaucoup du poids des briques pleines ordinaires et varie de 3,25 à 3,45 kg.

Brique légère en terre cuite : moulée à la main

Malgré le fait que la géométrie de la barre ne correspond pas toujours à la norme existante et présente quelques écarts, elle a en général un bon aspect et peut être utilisée non seulement pour la construction de poêles, mais également pour la maçonnerie avant de façades semi-antiques.

Argile rouge brique

Quant à l'adobe, après cuisson il s'avère poreux, ce qui signifie que ses indicateurs de conductivité thermique s'améliorent.Les pores se forment en raison de la combustion de la paille pendant le processus de cuisson.

Dans ce cas, la pierre cesse d'être sensible à l'humidité. Dans ce cas, il peut être utilisé pour la construction privée, même dans les zones à climat humide.

Mur d'adobe avec revêtement en brique

Si les murs en adobe sont recouverts de briques de parement, comme nous pouvons le voir dans l'exemple ci-dessus, la maison deviendra non seulement chaleureuse, mais aura également une apparence assez décente. Saman est une excellente alternative aux blocs de béton cellulaire, qui sont beaucoup plus chers, et ils ne sont pas en vente dans toutes les localités.

Plâtrer le four avec de l'argile

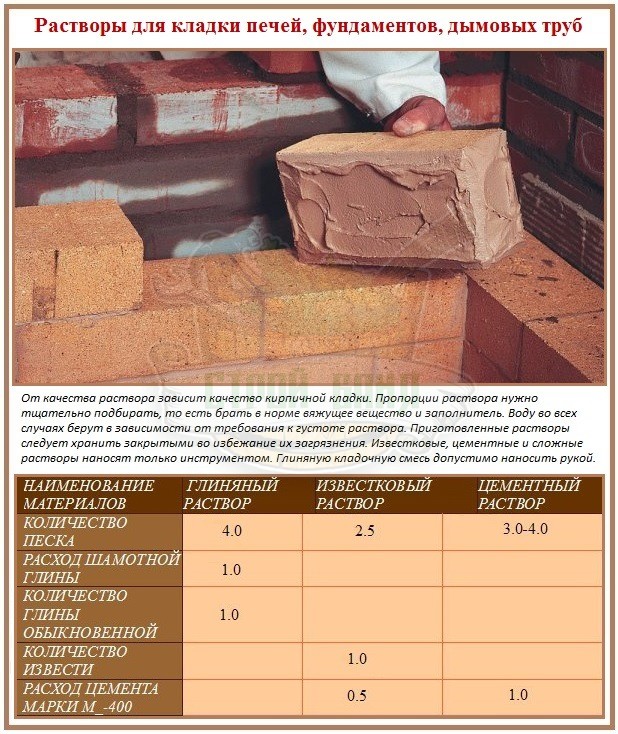

La pose de briques sur terre cuite est également préférable dans la construction de poêles, qui ne se fait plus par souci d'économie. A haute température, un mortier d'argile forme un monolithe avec une brique, qui retient idéalement la chaleur. C'est pourquoi, les fours sont souvent entièrement recouverts d'argile sur le dessus.

Pour faire de l'adobe de haute qualité

Pour obtenir la bonne masse d'adobe, l'argile utilisée pour le pétrissage doit être homogène. Il ne doit pas contenir même une teneur en gravier insignifiante. Lorsqu'il est chauffé, il se dilate davantage et détruira simplement la pierre de l'intérieur.

Donc:

- Pour obtenir une brique d'argile rouge de bonne qualité, ou un mortier pour la pose d'un poêle, il ne doit pas non plus y avoir d'inclusions de chaux.

- À haute température, la chaux se transforme en ébullition et lorsque l'eau pénètre, elle provoque la formation de cloques et de fissures dans les briques.

- Par conséquent, lorsque vous versez de l'argile avec de l'eau, elle est d'abord sondée à la main, en éliminant toutes les grosses inclusions. S'il s'agit de mottes de chaux supérieures à 3 mm, leur pourcentage doit être déterminé.

- Pour ce faire, pesez toute la portion d'argile trempée et séparément - des morceaux de chaux. Il s'est avéré qu'il y a plus de 0,5 kg de chaux pour 5 kg d'argile ? Il n'est certainement pas adapté aux briques de four !

Pétrir l'argile avec vos pieds

- En général, le meilleur assistant dans la fabrication d'adobe est le temps. Si vous envisagez sérieusement de fabriquer vous-même une brique, gardez à l'esprit que la préparation de l'argile devrait commencer dans un an, voire mieux dans deux.

- Il est étalé dans le jardin en couche de 10-12 cm, et laissé directement à l'air libre. Des cycles de gel et de dégel répétés détruiront toutes les impuretés et il ne restera que de l'argile de qualité.

- Sa saturation uniforme en eau est une nuance extrêmement importante. Par conséquent, avant de procéder au pétrissage de la solution, il est simplement versé dessus et donné plusieurs heures pour le gonflement.

Ensuite, la masse est agitée avec une pelle, traitée avec une pilonneuse, et ce n'est qu'alors qu'elle commence à pétrir. À la fin de ce processus, l'argile tassée est recouverte d'un chiffon humide et laissée au repos pendant 10 à 12 heures supplémentaires - seulement après cela, vous pouvez commencer à mouler la brique d'adobe.

Champ d'application de l'argile à brique

La brique pleine en terre cuite est connue depuis de nombreux siècles, mais reste toujours un matériau très populaire dans la construction. L'argile à brique est utilisée pour créer non seulement des briques en céramique, mais aussi des briques en clinker. Ce matériau naturel est également utilisé à d'autres fins. Il s'agit par exemple de la production de panneaux pour façades de ventilation, de parpaings, de tuiles de parement, de tuiles et autres.

La terre à brique est utilisée comme additif dans la production de ciments de type pouzzolanique et argilo-calcaire. Si la masse contient une grande quantité d'oxydes ferreux et qu'elle a une teinte brillante, elle est alors utilisée dans la composition de peintures minérales. La terre à brique peut être utilisée comme liant dans les mortiers pour plâtre et maçonnerie, et elle peut être utilisée seule ou en mélange avec du ciment.

Si la maçonnerie est constituée de briques non cuites et même de mortier d'argile, il est préférable de recouvrir en plus un tel mur de carreaux ou de briques.Vous pouvez recouvrir avec du plâtre de type polymère-ciment, ou vous pouvez simplement utiliser un bardage ou un clin (avant cela, le mur doit être fermé avec une imperméabilisation de type rouleau).

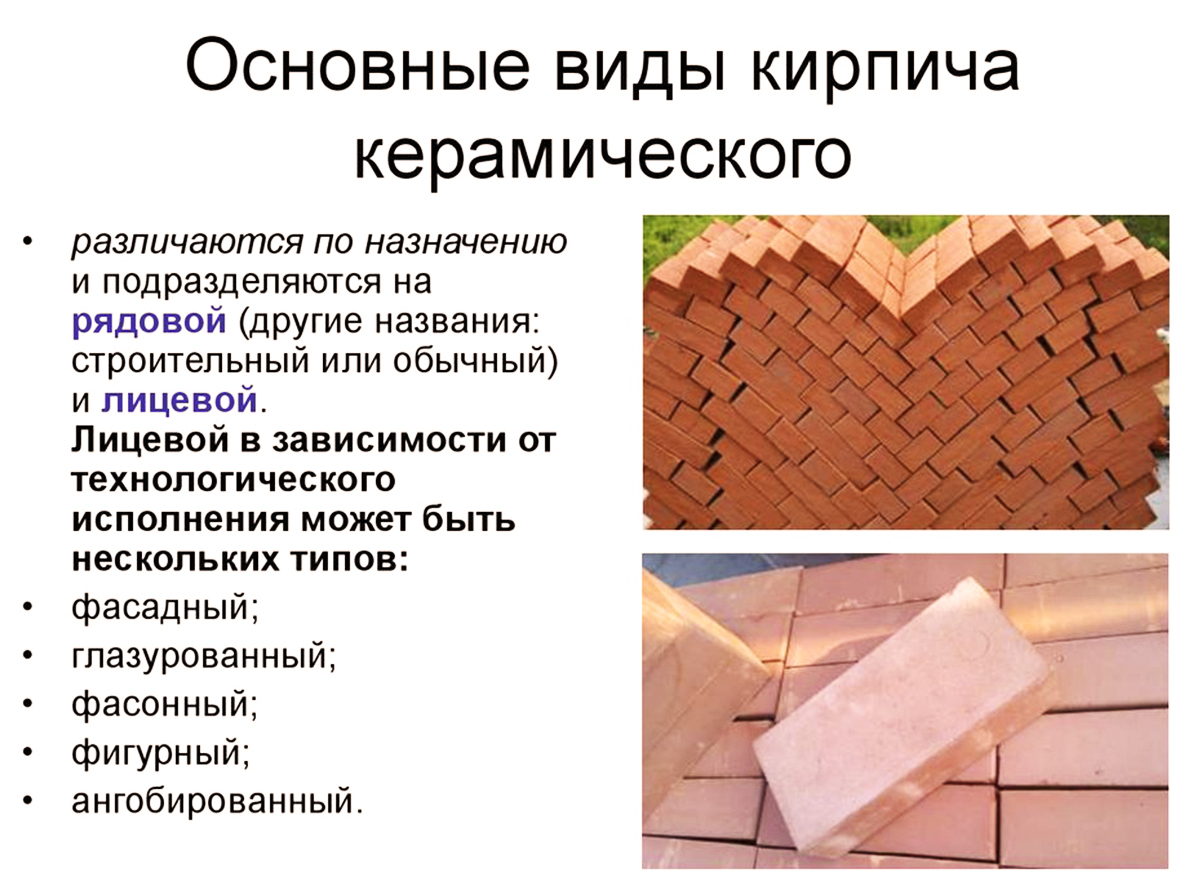

Il existe plusieurs types de briques en terre cuite :

- Syrets. Ce matériau n'est pas cuit.

- Brique d'argile rouge, non cuite et avec de la paille. Il est connu sous le nom d'adobe.

- Brique rouge cuite. Ceci est fait pour obtenir un matériau céramique.

Toutes les argiles ne conviennent pas à la production de pierres céramiques. Celui qui est utilisé dans ce cas est appelé brique. Il existe plusieurs types de matériaux appropriés qui diffèrent par leur composition et leurs paramètres.

L'argile convenant à la production de briques ordinaires doit avoir les propriétés suivantes :

- indice de connectivité - pas moins de 3 kgf / cm2. Cela indique la résistance à la compression du matériau;

- résistance à la traction - pas moins de 0,8 kg / cm2;

- la flexibilité;

- facilité d'écoulement;

- capacité de gonflement, c'est-à-dire que le volume initial doit augmenter d'au moins 4 %.

- la capacité à former une composition visqueuse ;

- adhérence;

- la capacité de conserver la forme donnée après le processus de cuisson ;

- indice de réfractarité - pas moins de 1,1 mille ° C;

- indice de frittage - à partir de 1 000 ° C.

Lors du choix d'un matériau pour la production de briques d'argile ordinaires, vous devez également faire attention à sa composition. Le composant principal est la kaolinite. De plus, il doit y avoir d'autres ingrédients:

De plus, il doit y avoir d'autres ingrédients:

- la montmorillonite (un minéral qui peut gonfler fortement) ;

- hydromica (minéraux de type silicate);

- les oxydes de fer, qui affectent la teinte de l'argile ;

- quartz.

Le rapport de ces particules peut être quelconque, mais si vous avez besoin d'un matériau pour fabriquer des briques, seul le produit convient pour lequel le module des particules d'argile est d'au moins 0,11. Cette quantité est le rapport entre le pourcentage de composés argileux et la quantité totale de poussière et de sable. Si l'argile elle-même est inférieure à la poussière, un tel matériau est appelé terreau. S'il y a plus de sable dans la composition, un tel produit est appelé loam sableux.

La composition de la matière grasse affecte les propriétés de l'argile et son utilisation. Une bonne résistance à l'eau garantit l'utilisation de matières premières pour l'imperméabilisation des fondations par l'extérieur. Si les sols sont calcaires, le talc, puis l'argile est utilisé pour créer des remblais pour des projets individuels. Les pentes des fouilles à une profondeur allant jusqu'à 12 mètres sont semées d'herbe dans la partie supérieure jusqu'à 6 mètres de haut. Le gazon est posé au bas des pentes.

Les matières premières grasses, exemptes de chaux et d'alcalis, acquièrent des propriétés réfractaires lors de la cuisson. On distingue également l'argile tissée - grasse, à faible plasticité. Il appartient à l'adsorption.

Comment faire une brique avec de l'argile

Il existe deux types de briques rouges - non cuites, pour ainsi dire, "briques brutes" et cuites, qui ont une résistance mécanique beaucoup plus grande. Cependant, la brique d'argile non cuite peut également être utilisée avec succès dans la construction de petits bâtiments, par exemple un bain public ou une grange.

Prenons un exemple du processus de fabrication d'une brique rouge à partir d'argile :

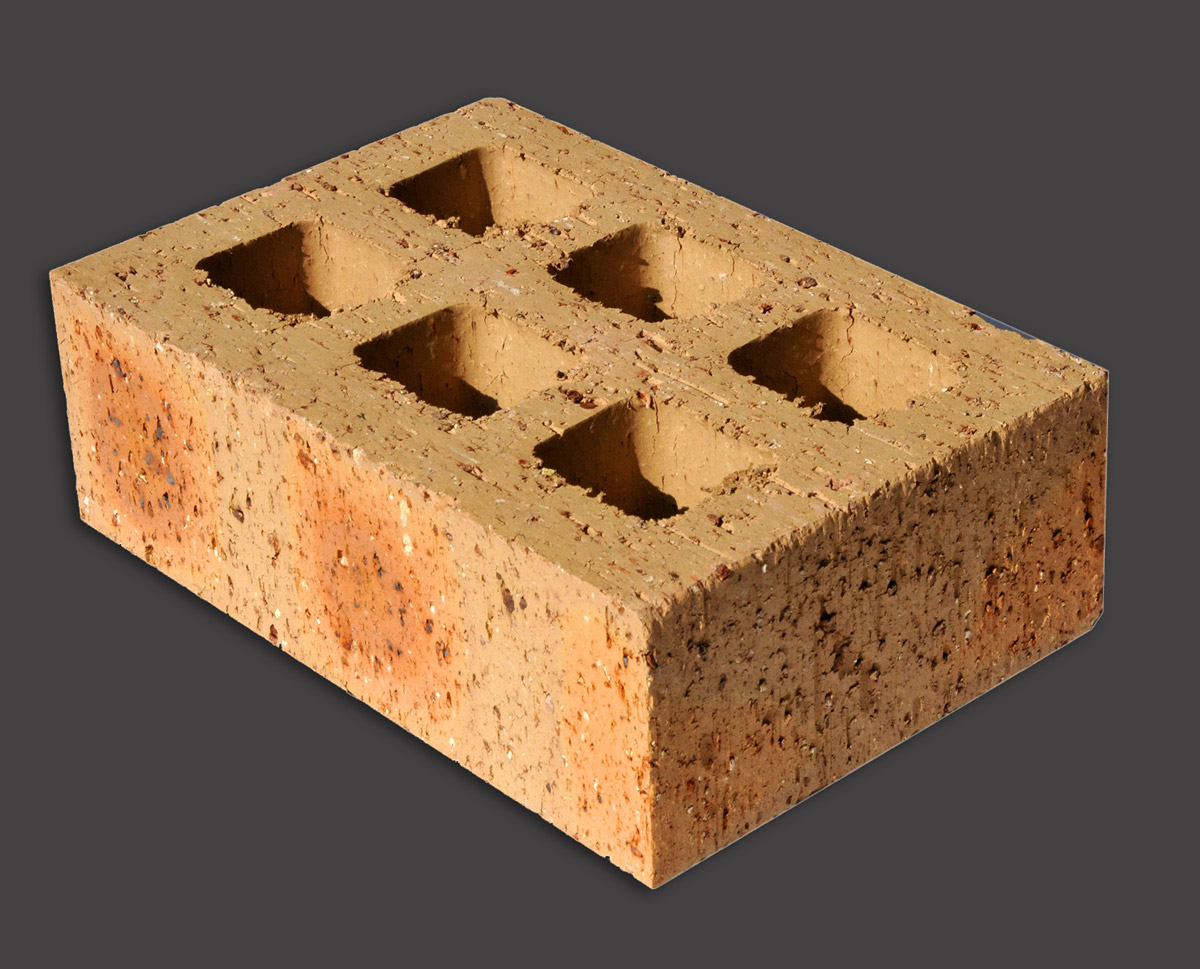

Forme - pour fabriquer une brique, vous avez besoin de la forme la plus simple de planches à bords, de 2 à 2,5 cm d'épaisseur et de contreplaqué. Les dimensions du moule pour la fabrication de briques en terre cuite sont les suivantes : 250x120x65 mm. Dans le même temps, les couvercles supérieur et inférieur du moule à briques présentent des saillies coniques qui forment les vides nécessaires dans la brique.

Pour réaliser le moule, vous aurez besoin de clous ou de vis autotaraudeuses. Il est préférable de faire plusieurs formes à l'avance pour que le processus de fabrication des briques aille beaucoup plus vite. De plus, pour que la solution d'argile ne colle pas au bois, avant utilisation, les parties internes du moule doivent être humidifiées avec de l'eau, puis la surface doit être saupoudrée de ciment.

Coulage - une fois que le mortier d'argile pour la brique a été préparé, les formes en sont soigneusement remplies.Une procédure obligatoire dans ce cas consiste à secouer les formulaires, afin que la solution soit bien répartie et qu'il n'y ait pas de vide. Après cela, vous devez mettre le couvercle supérieur sur le moule, l'appuyer et attendre un moment.

Le séchage est un processus tout aussi important dans la fabrication de briques en argile, dont dépendent les caractéristiques de résistance du matériau de construction fini. Il est recommandé de sécher les briques uniquement à l'ombre, sur des palettes ou des racks. Une fois la brique retirée des moules, elle est répartie par lots sur les étagères et y est laissée pendant 6 à 15 jours.

Pendant le séchage des briques, un rétrécissement intensif du matériau se produit en raison de l'évaporation de l'humidité de l'argile

Par conséquent, il est important de ne pas permettre la lumière directe du soleil pendant le séchage de la brique. De plus, pour ces locaux, vous devez choisir des locaux bien ventilés et, idéalement, bien sûr, il est préférable d'utiliser un espace libre sous un auvent, protégé de manière fiable du soleil et des précipitations.

Fabrication de briques

Pour la fabrication du clinker, une argile réfractaire spéciale est utilisée. Il contient beaucoup d'oxydes d'aluminium dans sa composition, ce qui réduit considérablement la déformation des briquettes pressées lors de la cuisson. La teneur en oxydes est de 17 à 23 % de la masse totale du mélange. Toute argile contient toujours de l'oxyde de fer (image #1), ce qui donne au produit fini une couleur qui peut varier du rouge cerise habituel à un violet foncé inhabituel. La teneur en oxyde de fer ne doit pas dépasser 8%, sinon une croûte se formera à leur surface lorsque les produits seront cuits dans un four. Il ne permet pas au dioxyde de carbone de s'échapper, ce qui fait gonfler la brique.

Une certaine quantité de calcium, magnésium, silicium doit être conservée dans la composition de l'argile. Avec leur absence, les produits nécessitent des températures strictement définies lors de la cuisson, ce qui complique la technologie de production. Lorsque le contenu est dépassé, les caractéristiques et les propriétés de la brique changent. Il devient fragile.

Image n ° 2. Les briques de parement sont utilisées pour la finition des façades extérieures des maisons.

Des produits de meilleure qualité peuvent être obtenus en utilisant la méthode de fabrication par extrusion. L'application de cette méthode est la suivante :

- l'argile avec d'autres composants est soigneusement mélangée;

- le mélange est placé dans une extrudeuse ;

- l'extrudeuse fait sortir le mélange de moulage de travail à travers les trous d'une certaine section;

- un ruban d'argile est découpé en briques;

- les briques tombent dans la chambre de cuisson.

Cette méthode de fabrication et de cuisson des produits est assez coûteuse. Les briques de clinker russes ne sont produites de cette manière que dans quelques usines. Le reste des entreprises travaille selon la méthode du pressage semi-sec, qui nécessite une consommation d'énergie moindre. Le mode de production comprend les opérations suivantes :

- l'argile est séchée et broyée;

- le mélange broyé est placé dans des moules ;

- les briques sont pressées ;

- les pièces sont séchées à une température de 80°C pendant la journée ;

- les pièces séchées sont empoisonnées pour la cuisson.

Le plus souvent, des fours tunnels sont utilisés pour la cuisson. Ces ouvrages atteignent une longueur de 200 m et fonctionnent en cycle continu. Sur la bande transporteuse, les pièces vont jusqu'au bout. En chemin, ils traversent des zones avec des régimes de température différents. La température maximale atteint + 1100 ° ... + 1450 ° С. Dans ces conditions, l'argile est frittée et transformée en céramique. Et la brique de clinker, comme nous le savons, est une sorte de produit céramique. Ses propriétés et caractéristiques :

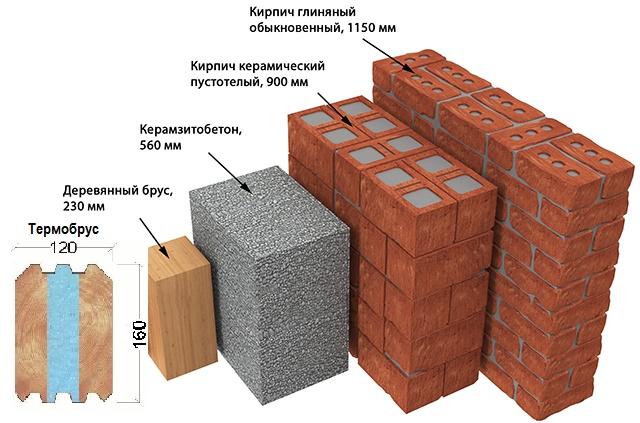

Image n° 3. Les briques de clinker sont souvent utilisées pour le pavage des trottoirs et des routes.

- densité corsée - 1950-2100 kg / m³;

- densité creuse - 1600-1800 kg / m³;

- force du produit - 25 MPa;

- résistance au gel - pas moins de F50;

- absorption d'eau - de 3 à 6%;

- conductivité thermique - 0,7-1,17 W / m ° C.

La brique pour son objectif peut être différente. Il existe les types de briques de clinker suivants :

- orienté vers;

- route;

- poêle;

- en forme de.

Le parement est destiné à la finition des murs des bâtiments (image n° 2). Route - pour paver les routes et les trottoirs (image n ° 3). Cheminées, foyers et poêles sont construits à partir du poêle. Les produits façonnés ont une grande variété de formes. Ils sont utilisés pour la construction de gazebos, de clôtures, pour la finition de certaines parties des bâtiments. Propriétés et avantages des produits :

- haute résistance;

- résistance au gel;

- apparence présentable;

- durabilité (environ 100 ans).

Les inconvénients comprennent une haute densité. Cette qualité nécessite une fondation plus solide et rend plus difficile le transport de la brique jusqu'au lieu d'utilisation. A cela s'ajoutent les déperditions thermiques dues à la conductivité thermique du matériau et au coût élevé.

Caractéristiques de la fabrication de briques

Le principal matériau constitutif est l'argile, c'est pourquoi la qualité de cette matière première est d'une importance capitale. La source d'argile peut être à la fois votre propre site et la carrière ou la forêt la plus proche.

Bien sûr, vous pouvez acheter ce matériel. Le critère de qualité est la teneur en matière grasse de ce composant. Pour déterminer son montant, vous pouvez faire un petit test.

- Mélanger l'argile avec un peu d'eau. En pétrissant soigneusement, vous devez donc obtenir une boule à partir d'une composition dense, comme de la pâte. Le matériau fini doit être divisé en deux parties, roulé en un gâteau, puis refait une boule. Ces articles doivent être laissés (de préférence au soleil) pendant 2 jours.

- Vous devez vérifier les produits pour les fissures et la force en lançant la balle d'une hauteur d'un mètre. Le craquage indique une teneur élevée en matières grasses et la nécessité d'ajouter une certaine quantité de sable à la composition. Si les produits restent lisses, l'argile est tout à fait appropriée pour effectuer des tâches de construction.

La technologie de production de briques permet la formation de produits en les brûlant ou sans les utiliser. Le premier type a la meilleure résistance et est utilisé pour la construction de maisons et d'autres structures. La brique crue, bien qu'elle ne soit pas inférieure à un élément cuit dans une fabrication de haute qualité, est encore plus souvent utilisée pour la construction de bâtiments de taille moyenne.

Briques d'argile réfractaire

Le foyer a toujours joué le rôle d'élément central de l'habitation des gens. Le feu est considéré comme un signe de civilisation qui forme un niveau minimum de confort. Par conséquent, les gens ont conservé l'intégrité de la structure du foyer, en la construisant à partir de matériaux réfractaires. Les zones de travail des fours modernes sont construites en briques réfractaires de haute qualité. Taper sur un bloc correctement fabriqué produit un son métallique et l'impact divise la brique en gros morceaux.

Un matériau mal tiré produira un son sourd et un coup le détruira. Un four construit à partir de blocs non cuits s'effondrera rapidement lorsque la structure ne sera plus en mesure de diffuser la chaleur stockée. Un bloc de briques saturé d'humidité perdra jusqu'à 75 pour cent de ses propriétés opérationnelles d'origine. Les cheminées sont construites à partir de briques spéciales résistantes au gel.

Le calcul de la quantité requise de briques en argile réfractaire est effectué par un artisan professionnel, qui détermine les lieux d'application du matériau. Lors de l'élaboration de la disposition des objets, le type de brique en question est marqué par des hachures. Les briques spécialisées pouvant résister à des températures élevées sont produites en petites quantités par rapport aux blocs de silicate ou de céramique. Par conséquent, la construction d'installations commence par une consultation avec des spécialistes professionnels qui connaissent le niveau de qualité des produits de fournisseurs de confiance.

Composition et caractéristiques de l'argile

Comment tester l'argile pour la fabrication de briques ? L'argile est séchée puis réduite en poudre. La poudre est versée dans un récipient en verre transparent (bécher ou simplement un bocal en verre), rempli d'eau et bien mélangé. Vous pouvez simplement remplir l'argile d'eau pendant plusieurs jours, afin qu'elle se "disperse" tout en agitant jusqu'à un état suspendu (complètement dissous dans l'eau), pour lequel la solution est parfois agitée.Si l'argile est complètement suspendue en remuant (elle pend dans l'eau), laissez-la reposer pendant plusieurs heures jusqu'à ce que l'eau devienne transparente; '' en dessous vous verrez une couche de sable, au-dessus - une couche d'argile, et au-dessus de l'argile il peut y avoir une couche de limon ou d'autres impuretés. Selon la quantité de sable précipité, l'aptitude de l'argile pour la production de briques ou de tuiles est déterminée de manière assez précise.

En utilisant la formule A - 100, calculez le pourcentage de pss dans l'argile, où P est la hauteur de la couche de sable en mm, G est la hauteur de la couche d'argile pure en mm. Les argiles maigres contiennent plus de 20 à 30 % de sable. Ces argiles sont très rugueuses au toucher. Une boule d'argile d'un diamètre de 5 cm, lorsqu'elle tombe d'une hauteur de 1 mètre, s'effondre sur le sol.

Les argiles moyennes contiennent du sable dans la gamme de 10 à 30 %. Ils sont rugueux au toucher, et lorsqu'une balle d'un diamètre de 5 cm tombe d'une hauteur de 1 mètre, elle s'aplatit, mais ne s'effrite pas.

Les argiles grasses contiennent moins de 12% de sable. Ces argiles sont douces et plastiques au toucher. La pâte fabriquée à partir de ces argiles est également molle. Les tiges, 'faites d'un tel test, ne se cassent pas, mais elles se fissurent lorsqu'elles sont sèches.

La quantité totale de sable dans l'argile pour la fabrication de briques ou de tuiles doit être d'au moins 12 à 15 % et pas plus de 20 à 30 %, selon la qualité de l'argile.

Dans les argiles utilisées pour la production de briques, l'inclusion de pierres, de racines, de branches et surtout d'imprégnation à la chaux et à la craie n'est pas autorisée, car elles compliquent le traitement de l'argile et augmentent considérablement la quantité de rebuts lors du séchage et de la cuisson.

Il existe une autre façon - "folklorique" - de déterminer la quantité d'argile. Pour ce faire, une petite quantité d'argile est pétrie au niveau d'une pâte dure et mélangée soigneusement à la main (froissée) jusqu'à ce qu'elle cesse de coller aux mains. Une boule d'argile d'un diamètre de 5 cm réalisée à partir de cette pâte est pressée par deux plaques (de préférence des morceaux de verre) jusqu'à l'apparition de fissures. Si une fissure apparaît lors de la compression d'un quart du diamètre (la distance entre les plaques est de 4 cm) - l'argile est maigre et ne convient pas à la cuisson. Si une fissure apparaît lors de la compression d'un tiers du diamètre (la distance entre les plaques est de 3,5 cm), l'argile est moyenne et peut être utilisée pour la cuisson. L'argile huileuse se fissure lorsqu'elle est comprimée de la moitié du diamètre (la distance entre les plaques est de 2,5 cm). À partir d'une telle argile, avec l'ajout de sable, vous pouvez obtenir une brique d'excellente qualité.

La quantité de sable ajoutée à l'argile peut être calculée en utilisant la formule ci-dessus ou de manière empirique, en fonction de la teneur en graisse de l'argile. Le sable doit être prélevé lavé des inclusions indésirables telles que : limons, cailloux, résidus végétaux.

L'argile, le soleil et l'eau sont nos meilleurs amis

Après avoir attendu le début du temps chaud et sec, vous devez commencer à travailler sur la production de briques brutes et d'adobe.

L'argile préparée de la condition requise est mélangée avec de l'eau dans une cuve et soigneusement malaxée avec une houe ou une rame en bois. En cette ère de vol spatial, il est préférable d'utiliser un mélangeur de construction avec un accessoire universel.

Le mélange doit être soigneusement malaxé et laissé au repos pour une bonne absorption d'eau par l'argile. La substance finie doit avoir l'épaisseur d'une crème sure rustique. Après la fermentation et la maturation, pour lesquelles 2-3 heures suffisent, une charge est ajoutée au mélange qui augmente la résistance à la traction du produit et les qualités d'isolation thermique.

Le remplissage peut être :

- Paille hachée;

- Sciure et copeaux de bois;

- Feuille de roseau sec;

- Tiges de lin, de chanvre et d'autres cultures filantes;

- Fumier de ruminant.

La charge peut représenter de 5 à 40 parties en masse dans le volume du produit fini.

Pour augmenter la résistance à l'eau, 5 à 12 % de chaux de construction et 5 % de ciment Portland M400 peuvent être ajoutés à la masse de moût.

En tant que plastifiant, vous pouvez utiliser du verre soluble, qui est ajouté au mélange fini à raison de 1 partie de verre soluble pour 20 parties du mélange de moulage.Ce composant améliore les propriétés de pose du moût lors du moulage et contribue à une élimination plus délicate de l'humidité de la masse de brique lors du séchage ultérieur.

Formes et méthodes de moulage

Les formes pour la fabrication de briques brutes et d'adobe peuvent être simples et typographiques, jusqu'à cinq alvéoles. Ils sont fabriqués à partir d'une planche de bois ou de contreplaqué d'une résistance suffisante. Les dimensions géométriques peuvent être standardisées, comme nous l'avons évoqué plus haut, ou arbitraires. Avant de remplir le moule, il est nécessaire de le dépoussiérer avec de la sciure de bois, du son ou de la poussière ordinaire pour réduire le collage des briques dans le moule.

Une partie du mélange de moulage est placée dans la cellule et soigneusement pressée par le haut avec une sorte de rabot, tout en enlevant l'excédent avec une spatule. Si la surface du site est solide et uniforme, vous pouvez l'utiliser à travers des formes qui n'ont que des parois latérales, sinon équipées d'un fond.

Le formage dans le premier cas se produit en tirant le moule de la brique moulée en se déplaçant de bas en haut. Dans la seconde, retourner et secouer de haut en bas. Les produits ainsi moulés en un cycle sont conservés sur le site de moulage pendant 3 jours. Après cela, ils sont placés sur le bord et séchés pendant 7 jours. De plus, après un séchage préliminaire, l'adobe acquiert sa résistance initiale et est collecté dans ce qu'on appelle des cages - un emballage dense dans lequel il y a un petit espace pour la circulation de l'air.

Le séchage final et la maturation de l'adobe dépendent fortement des conditions météorologiques et peuvent durer de 30 à 90 jours. Ensuite, un test de qualité est effectué. En chute libre d'une hauteur de 2 mètres, la brique doit conserver sa forme et ne pas s'effondrer.