Propriétés et applications

Les polymères thermoplastiques sont appelés polymères qui, lorsqu'ils sont chauffés, passent d'un état solide à un état mou et visqueux, et lorsqu'ils sont refroidis, ils reprennent une forme solide. Ces éléments sont obtenus par une réaction de polymérisation. Cette réaction a lieu sous haute pression et sans utilisation d'impuretés. La réaction de polymérisation n'est devenue possible que grâce à la chimie moderne et à des équipements spécialisés. Il est impossible d'obtenir ce processus dans des conditions naturelles.

Les propriétés des polymères thermoplastiques sont causées par la façon dont les monomères sont connectés - la connexion est effectuée à un endroit, dans une direction. En d'autres termes, les molécules sont interconnectées en une ligne avec une vue linéaire, et sous la forme de plusieurs lignes tissées en un voile, avec une structure ramifiée.

Les polymères thermoplastiques fondent bien et se dissolvent dans les réactifs et les solvants. Lorsque le solvant s'évapore, le matériau durcit et retrouve ses anciennes propriétés. Cette qualité est utilisée dans la production de divers adhésifs, vernis, peintures, mastics, mastics et autres solutions de construction contenant des polymères.

On distingue les polymères thermoplastiques :

- polyoléfines;

- polyamides;

- chlorure de polyvinyle;

- fluoroplastiques;

- polyuréthanes;

- polycarbonates;

- les polyméthacrylates de méthyle;

- polystyrène.

Sur la base des polymères, des matières premières et des méthodes de traitement, les produits finaux suivants sont distingués :

- plastiques;

- fibrilles;

- cinéma;

- revêtements;

- plastiques laminés;

- adhésifs.

Les polymères thermoplastiques sont largement utilisés dans la construction dans la fabrication de matériaux d'isolation, de verres organiques, de films et de revêtements de différentes densités et épaisseurs, de fibres minces, ainsi que comme bases de liaison pour les adhésifs, les enduits et les matériaux d'isolation thermique.

Les bouteilles et récipients de formes diverses, les récipients, les tuyaux, les pièces d'équipement de bureau, les ordinateurs et les équipements électroniques sont fabriqués à partir de polymères. Et également utilisé dans la production de revêtements de sol - linoléum, carreaux, plinthes, films décoratifs décoratifs, panneaux muraux et plastique.

Comparer avec des matériaux de veste similaires

Pendant longtemps, des substituts de similicuir et de cuir ont été fabriqués et des matériaux synthétiques. Ils avaient une odeur désagréable et pas une jolie apparence. Ils étaient soumis à une usure rapide.

Polyuréthane ou cuir artificiel : quel est le meilleur

En conséquence, les gens ont commencé à se méfier des choses de ce type. Les technologies de fabrication modernes peuvent grandement améliorer l'attitude des gens envers l'éco-cuir.

Variétés de polyuréthane

Variétés de polyuréthane

Information additionnelle! Les premiers échantillons d'éco-cuir ont été fabriqués en 1963 aux États-Unis.

L'éco-cuir contient du polyuréthane. C'est une couche de polyuréthane finement poreuse collée à une base de coton ou de polyester. Lorsqu'ils sont combinés, un motif est obtenu qui ressemble fortement à la texture du cuir. Visuellement, il ne peut pas être distingué du matériau naturel. Il ne peut différer que du côté sordide.

Le tissu en polyuréthane ou ce qu'il est peut être découvert en le touchant au toucher. Ce matériau a une bonne élasticité. Agréable au toucher. L'épaisseur de la couche supérieure en polyuréthane affecte la qualité du matériau. Plus la couche est grande, plus le produit sera résistant. La rigidité en dépend aussi.

Gants en polyuréthane

Gants en polyuréthane

L'éco-cuir a de nombreuses qualités positives :

Bonne perméabilité à l'air. La circulation de l'air passe à travers les micropores

Ceci est particulièrement important dans les vestes et les chaussures.

Étanche.

La conduction thermique.En comparaison avec le cuir naturel, il maintient la température requise à tout moment de l'année.

Résistance au gel

Capable de résister jusqu'à -35C. Ne se décolore pas lorsqu'il est exposé au soleil.

Les produits fabriqués à partir de ce matériau ne perdent pas leur apparence.

L'éco-cuir n'a pas d'odeur désagréable.

Ne provoque pas de réactions allergiques.

Ne contient pas d'éléments nocifs de PVC et de plastifiants.

Les animaux ne sont pas blessés pendant la production.

Prix abordable par rapport au cuir véritable.

L'éco-cuir est utilisé pour fabriquer :

- Vêtements vestes, jupes.

- Accessoires gants.

- Des chaussures.

- Tapisserie d'ameublement.

Le tissu PU est facile à manipuler. Excellente coupe et antidérapante.

Important! Les substances contenant du chlore ne doivent pas être utilisées pour le nettoyage du cuir écologique. Aspect cuir écologique

Aspect cuir écologique

Aspect cuir écologique

Inconvénients :

- L'eau qui frappe la surface laisse des marques et des taches.

- Si le matériau n'est pas fait correctement, il peut absorber la peinture du tissu.

- En cas de dommage, la base du tissu sort.

- Nécessite un traitement hydrofuge pour une durabilité à long terme.

Cuir artificiel - fabriqué à partir de peaux d'animaux et subit un certain nombre de procédures avec l'ajout de produits chimiques. Types de procédures :

- Trempage.

- Cendre.

- Bronzage.

- Peinture.

Tous ces processus sont effectués à l'aide de produits chimiques. Ils causent de grands dommages à l'environnement. Les produits en cuir véritable sont considérés comme un signe de prestige et coûtent très cher.

Cuir

Cuir

La seule qualité positive du cuir naturel est sa durabilité et sa résistance. Prendre soin d'elle demande beaucoup de temps et d'efforts.

En examinant la différence entre les matériaux, l'acheteur peut décider lui-même ce qui lui convient le mieux.

Polyester ou polyuréthane : quel est le meilleur

Le polyester présente certains avantages :

- Résistance à l'eau.

- Pas de pilules, bouffées ou autres problèmes à la surface du matériau.

- Résistant à la saleté.

- Ne se déforme pas.

- Solide et durable.

Les vêtements en polyester sont actuellement considérés comme les plus populaires. Il a beaucoup plus d'avantages que d'inconvénients.

Noter! En comparant le polyester et le polyuréthane, la différence n'est pas particulièrement perceptible.

Holofibre ou mousse polyuréthane : quelle est la meilleure

L'holofibre est une fibre chimique fabriquée à partir de polyesters. Produit uniquement à l'usine Termopol de Moscou. Remplissage serré en fibres synthétiques. L'exposition thermique pendant la fabrication est la clé d'excellentes performances. Utilisé pour fabriquer des matelas et des oreillers. Ils remplissent un surmatelas à petit prix. Les matelas Holofiber sont pratiques et répartissent correctement la charge du corps, quel que soit le poids.

Matelas Holofibre

Matelas Holofibre

Important! Très souvent la question est posée : quel est le meilleur ou le meilleur ? Ils sont très similaires en qualité les uns aux autres. La mousse de polyuréthane ou la mousse PU est également utilisée pour le remplissage des matelas

Il est sorti bien avant Holofiber. Devenu une trouvaille révolutionnaire dans cette industrie

La mousse de polyuréthane ou la mousse PU est également utilisée pour le remplissage des matelas. Il est sorti bien avant Holofiber. Devenu une trouvaille révolutionnaire dans cette industrie.

Il a un prix bon marché, une rigidité différente et convient aux matelas à ressorts. Dans la version sans ressort, un caoutchouc mousse plus rigide est utilisé. Convient aux personnes plus lourdes.

La mousse de remplissage PU est considérée comme bon marché et pratique sur le marché. Grâce à cela, il est très populaire parmi la population.

Qu'est-ce que le plastique ?

Conformément à la norme nationale de l'État :

Si vous supprimez le premier mot "plastique" d'une définition aussi complexe, vous ne devinerez peut-être même pas de quoi il s'agit. Eh bien, essayons de comprendre un peu.

Les "plastiques" ou "plastiques" ont été ainsi nommés parce que ces matériaux sont capables de se ramollir lorsqu'ils sont chauffés, de devenir plastiques, puis sous pression, ils peuvent prendre une certaine forme, qui est conservée lors d'un refroidissement et d'un durcissement supplémentaires.

La base de tout plastique est un polymère (le même "composé organique de haut poids moléculaire" de la définition ci-dessus).

Le mot polymère vient des mots grecs poly (plusieurs) et meros (parties ou liens). Il s'agit d'une substance dont les molécules sont constituées d'un grand nombre de liaisons identiques et interconnectées. Ces unités sont appelées monomères ("mono" - un).

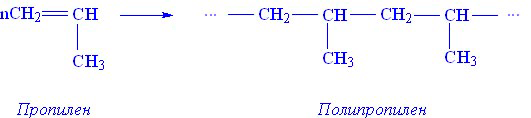

Ceci, par exemple, ressemble à un monomère de polypropylène, le type de plastique le plus couramment utilisé dans l'industrie automobile :

Les chaînes moléculaires d'un polymère sont composées d'un nombre presque infini de tels morceaux, reliés en un tout.

Chaînes de molécules de polypropylène

Chaînes de molécules de polypropylène

Par origine, tous les polymères sont divisés en synthétiques et naturels. Les polymères naturels constituent la base de tous les organismes animaux et végétaux. Ceux-ci comprennent les polysaccharides (cellulose, amidon), les protéines, les acides nucléiques, le caoutchouc naturel et d'autres substances.

Bien que les polymères naturels modifiés trouvent des applications industrielles, la plupart des plastiques sont synthétiques.

Les polymères synthétiques sont préparés par synthèse chimique à partir des monomères correspondants.

La matière première est généralement du pétrole, du gaz naturel ou du charbon. À la suite d'une réaction chimique de polymérisation (ou polycondensation), de nombreux « petits » monomères du matériau de départ sont réunis, comme des perles sur une ficelle, en « énormes » molécules de polymère, qui sont ensuite moulées, coulées, pressées ou filé en un produit fini.

Ainsi, par exemple, le plastique polypropylène est obtenu à partir de gaz propylène combustible, à partir duquel les pare-chocs sont fabriqués :

Maintenant, vous avez probablement deviné d'où viennent les noms des plastiques. Le préfixe « poly- » (« plusieurs ») est ajouté au nom du monomère : éthylène → polyéthylène, propylène → polypropylène, chlorure de vinyle → chlorure de polyvinyle, etc.

Les abréviations internationales des plastiques sont des abréviations pour leurs noms chimiques. Par exemple, le polychlorure de vinyle est désigné par PVC (polychlorure de vinyle), polyéthylène - PE (polyéthylène), polypropylène - PP (polypropylène).

En plus d'un polymère (également appelé liant), les plastiques peuvent contenir diverses charges, plastifiants, stabilisants, colorants et autres substances qui confèrent au plastique certaines propriétés, telles que la fluidité, la plasticité, la densité, la résistance, la durabilité, etc.

Technologie de production

Qu'est-ce que le polyamide et comment est-il fabriqué ? Le processus de création d'une substance synthétique s'effectue de 2 manières :

- Polymérisation du caprolactame, qui implique la conversion en un polymère linéaire.

- Réaction de polycondensation de l'hexaméthylènediamine et de l'acide (adipique), après quoi des polyamides se forment.

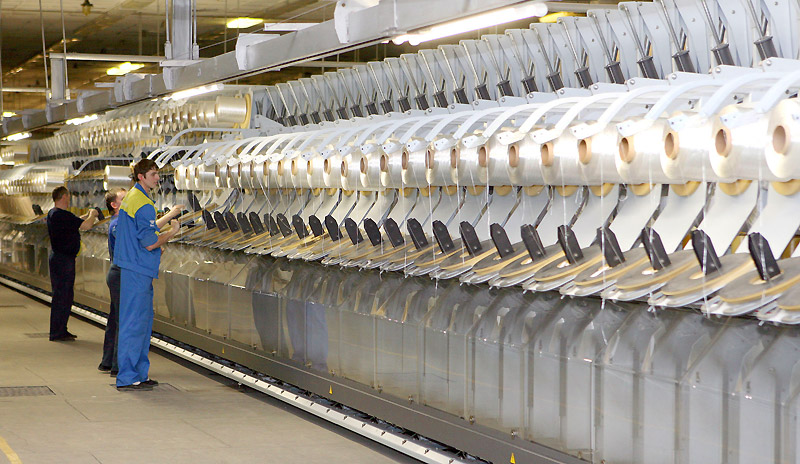

Production de fibres de polyamide

Production de fibres de polyamide

Les deux méthodes sont exécutées soit en continu, soit à intervalles réguliers. Le processus continu est plus courant et il existe une différence tangible entre les 2 modes. La production continue de polyamides comprend les étapes suivantes :

- Préparation. Le sel et l'hexaméthylènediamine sont obtenus à partir de l'acide adipique. Pour obtenir ce composant, l'acide est combiné avec du méthanol dans un appareil qui agite et réchauffe le mélange.

- Polymérisation. La solution résultante entre dans le compartiment de polymérisation. Il existe 3 types de colonnes : en L, droites et en U. Le caprolactame est transféré dans la colonne avec la solution. À la suite de la réaction, une ébullition se produit.

- Le polymère sort de la colonne sous forme de substance fondue, puis il est refroidi. Pour cela, des bains sont utilisés.

- Le polymère séparé en bandes va au broyeur.

- La mie obtenue à la suite du broyage est lavée à l'eau chaude et débarrassée des impuretés.

- La mie est séchée dans des séchoirs à vide.

La polycondensation continue est similaire à la polymérisation. La différence réside dans le principe de traitement du matériau source.

- Le processus d'obtention du sel est similaire, cependant, après l'avoir reçu, il se cristallise et va plus loin sous forme de miettes, et non de solution.

- La réaction en chaîne est réalisée dans un réacteur autoclave - un appareil sous la forme d'un cylindre avec un mécanisme d'agitation.

- La polycondensation a lieu avec la participation d'azote pur. La durée du processus est de 1 à 2 heures. La pression est ensuite réduite pendant une heure, puis la réaction est à nouveau effectuée. La durée totale est de 8 heures.

- Après le polyamide résultant est filtré, refroidi et broyé. Le matériau est également séché à l'aide de courants d'air chaud.

Important! La substance a plusieurs formes de libération. Poly-e-carbamides - sous forme de miettes, les poly-z-benzamides sont produits en granulés

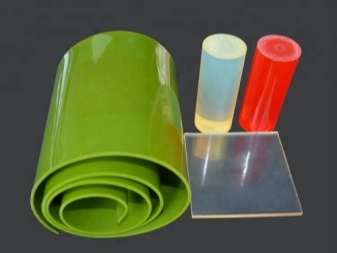

Après avoir subi un traitement supplémentaire, les polyamides sont obtenus sous forme de tiges (de 9 mm à 200 mm), de feuilles de différentes épaisseurs et de douilles.

Propriétés du polyuréthane

Il est basé sur deux types de matières premières - le polyol et l'isocyanate. Ce matériau polymère synthétique appartient au groupe des polyester polyols et ses propriétés et caractéristiques techniques dépendent de la structure moléculaire. De plus, le polyuréthane est un élastomère, un matériau qui, après étirement, revient à son état d'origine.

Ainsi, le polyuréthane a plusieurs états différents, il est produit sous forme de liquide visqueux, de caoutchouc souple, de plastique dur, peut avoir un degré d'élasticité élevé ou faible.

Quelle que soit la forme sous laquelle le matériau est présenté, il ne change pas davantage sous l'influence d'influences thermiques ou mécaniques, si nécessaire, le produit peut, par exemple, s'étirer, mais après cela, il reprend toujours sa forme d'origine. Le polyuréthane est également résistant au contact avec les fluides chimiques, les huiles, les rayons UV, les bactéries et les champignons. Il est utilisé avec succès dans le Grand Nord et dans les pays chauds, dans la création de dispositifs hydrauliques et dans l'industrie spatiale, dans le bâtiment et l'ingénierie.

Grades et caractéristiques techniques du fluoroplastique

Il existe aujourd'hui plusieurs marques de fluoroplastique, qui diffèrent par la taille des molécules et leur nombre. Considérez les marques les plus populaires et leurs caractéristiques techniques :

- Fluoroplast-2 (fluorure de polyvinylène) a une résistance et une élasticité élevées, résiste à l'action de produits chimiques agressifs. Le plus souvent utilisé dans les pipelines et pour la fabrication de conteneurs pour le stockage de produits chimiques. Il y a des modifications du matériau avec l'ajout d'autres substances, puis la lettre M est présente dans le marquage.

- Fluoroplast-3 (polytrifluorochloroéthylène) se distingue par une résistance et une dureté élevées, fond bien, se ramollit, change de forme à haute température, au contraire, il résiste aux basses températures. Il est utilisé dans le cadre de revêtements anti-corrosion. Il existe un fluoroplastique-3 modifié avec le marquage F-3M.

- Fluorolast-4 (polytétrafluoroéthylène) a la densité la plus élevée parmi les autres plastiques fluorés, résiste aux températures élevées (résiste à un chauffage jusqu'à 260 degrés), est hautement hydrophobe et a une faible porosité. Aujourd'hui, il existe plusieurs variétés de fluoroplastique-4, par exemple F-4PN, F-4O, F-4D et autres. Tous ont des propriétés distinctives qui déterminent leur application dans un domaine particulier.

- Le Fluoroplast-40 a des propriétés similaires au F-4, résistant aux produits chimiques agressifs, ne transmet pas les rayons UV et n'est pas inflammable. Il est produit en deux types - F-40P et F-40Sh.

Les principales caractéristiques techniques des plastiques fluorés répertoriés sont présentées dans le tableau.

| Caractéristiques techniques des plastiques fluorés | ||||

|---|---|---|---|---|

| Nom du matériau | Densité, kg/m3 | Température d'utilisation, Cº | Résistivité, Ohm * m | Allongement, MPa |

| Fluoroplaste-2 | 1 780 | – 45/+150 | 1 010 – 1 013 | 44 – 55 |

| Fluoroplaste-3 | 2 090 – 2 160 | – 195/+190 | 1 015 – 1 017 | 35 – 43 |

| Fluoroplaste-4 | 2 150 – 2 240 | – 260/+160 | 1 017 – 1 018 | 16 – 35 |

| Fluoroplaste-40 | 1 700 | – 200/+200 | 1 016 | 27 – 50 |

Pendant de nombreuses années en Russie, les plastiques fluorés ont été produits en grande quantité dans les usines chimiques. Le champ d'application des polymères est extrêmement large et est dû à leurs caractéristiques techniques.Le matériau possède un certain nombre de propriétés exceptionnelles, grâce auxquelles il est demandé dans une grande variété d'industries, et la demande n'a augmenté qu'au cours des dernières années et, par conséquent, la part de sa production dans l'industrie chimique du pays est également en augmentation.

Propriétés, caractéristiques du polyuréthane

Le polyuréthane (PU), caractérisé par une élasticité et une viscosité élevées, appartient au groupe des élastomères. Ces matériaux sont capables de s'allonger sous charge (tension) et de revenir à leur état d'origine sans modifications structurelles une fois la charge supprimée.

Si l'on considère le couple « polyuréthane - caoutchouc », alors le premier matériau est supérieur au second en :

- élasticité - l'allongement à la rupture du polyuréthane est deux fois plus important ;

- force - la force est deux fois plus élevée;

- résistance à l'abrasion - la résistance à l'usure du polyuréthane est trois fois supérieure;

- résistance à l'ozone - ne se dégrade pas lors de l'interaction avec l'ozone.

Les feuilles, tiges et autres produits en polyuréthane se distinguent par leurs propriétés physico-chimiques, qui déterminent la possibilité de leur utilisation dans diverses industries :

- le polyuréthane est neutre vis-à-vis d'un certain nombre d'acides, de solvants, il est donc utilisé : dans les imprimeries (rouleaux de dispositifs d'impression), dans l'industrie chimique, pour le stockage de réactifs chimiques ;

- une dureté élevée (environ 98 unités sur l'échelle Shore) lui permet d'être utilisé à la place du métal là où il y a des charges mécaniques élevées. Par exemple : pour la fabrication d'éléments principaux de structures de machines sur chenilles ;

- l'élastomère a une résistance élevée aux chocs et aux vibrations. Ces qualités lui permettent d'être utilisé pour la production de courroies d'entraînement, de bandes transporteuses, de ressorts, de cribles pour cribles dans l'industrie minière, d'amortisseurs et d'autres produits ;

- la résistance aux hautes pressions permet d'utiliser pour la production de manchettes, bagues, bagues, chemises, joints d'huile de haute résistance;

- Le PU a une faible conductivité thermique. Il conserve son élasticité à des températures négatives jusqu'à -50 °C. Fonctionne également à des températures allant jusqu'à 110 ° C et peut même résister à de brèves augmentations de température allant jusqu'à 140 ° C. Ceci permet d'utiliser le polymère pour l'isolation des entrepôts frigorifiques, la fabrication de roues ou roues en polyuréthane, caoutchoutées (caoutchoutées) avec du polyuréthane ;

- en raison de la résistance aux effets de l'essence et des huiles, les roues caoutchoutées susmentionnées sont plus préférables en termes de durée de vie que celles en caoutchouc et en caoutchouc. Les joints en polyuréthane utilisés dans l'industrie pétrolière en bénéficient également en termes de durée de vie ;

- les polyuréthanes sont des diélectriques, de sorte que le revêtement en polyuréthane fournit non seulement une isolation thermique, mais également électrique;

- l'inactivité chimique, la résistance aux moisissures, aux micro-organismes rendent son utilisation préférable dans l'industrie alimentaire, la médecine ;

- Les feuilles, bagues, tiges et autres produits en polyuréthane peuvent être soumis à de multiples déformations sans modifier les propriétés de résistance. La longue durée de vie et la fiabilité rendent ces produits plus demandés par rapport à leurs homologues en caoutchouc. Pour diverses industries, il est possible de fabriquer des roues, des rouleaux, des rouleaux, des arbres avec un revêtement en polyuréthane, ainsi que des tambours de broyage caoutchoutés ou directement des surfaces de broyage.

Résumer. Les pièces en polyuréthane sont moins sensibles au processus de vieillissement, résistantes aux influences environnementales, à l'humidité, aux éléments chimiques, à l'abrasion et à la corrosion. En termes de propriétés, ils ne sont pas inférieurs au métal, au plastique et sont supérieurs aux produits en caoutchouc.

Application de polyuréthanes

Les gros produits sont fabriqués à partir d'élastomères thermoplastiques de polyuréthane moulés par injection, par exemple, des pneus résistants à l'usure, des produits structurels, de carrosserie et techniques, et de nombreux substituts aux produits en caoutchouc.Ils produisent également des éléments amortisseurs et amortisseurs pour toutes les industries, tels que des bandes transporteuses, des courroies d'entraînement, des surfaces antidérapantes, divers rouleaux et galets élastiques, des joints, des tampons et des pare-chocs, etc. Les produits en PU, en raison de leurs propriétés et surtout de leur résistance à l'usure, sont utilisés avec succès dans des dispositifs et mécanismes très chargés. Parmi les industries, il y a le chemin de fer, l'automobile, l'ingénierie, la chaussure, le médical, le sport et autres.

Figure 3. Rouleaux en polyuréthane résistant à l'usure

Le polyuréthane liquide, également disponible sous forme de spray, est utilisé pour isoler diverses structures et mécanismes, par exemple les voitures, les camions, les écoutilles, etc. De plus, il est utilisé comme composant dans une variété de mastics, adhésifs, vernis, peintures et autres agents d'isolation et de décoration de surface.

Malgré l'utilisation généralisée des élastomères de polyuréthane, la majeure partie du marché des plastiques PU est occupée par la mousse de polyuréthane. En plus de l'isolation thermique des tuyaux, le PPU est utilisé pour la pulvérisation sur presque toutes les surfaces, pour la production de panneaux sandwich et d'autres matériaux de construction légers et durables. Le PPU est également utilisé pour l'isolation thermique des réfrigérateurs, des réfrigérateurs, des stockages ; en génie électrique et production d'intérieurs de voitures, volants; dans la construction aéronautique, automobile, etc. La mousse de polyuréthane souple est un matériau inégalé pour l'ameublement et l'industrie légère.

A quoi cela sert?

Les scientifiques ont découvert que le polyuréthane peut être transformé en fils minces, et c'est ainsi que le nylon est apparu pour la première fois, à partir duquel les bas sont fabriqués. Au fil des ans, il a été développé en fibres de spandex. Grâce aux progrès d'aujourd'hui, les technologies permettent de produire une large gamme de tissus en polyuréthane: du cuir artificiel (y compris le daim ou le velours) et l'éco-cuir pour les vêtements d'extérieur et la tapisserie d'ameublement aux sacs, vestes, jupes et tenues, accessoires divers, produits pour la médecine et sportives. En outre, le matériau est utilisé pour créer des équipements plus confortables, durables et résistants aux intempéries, tels que des vêtements de travail, des vestes de sport et des imperméables, des chaussures et des semelles intérieures.

Fait! Les élastomères de polyuréthane thermoplastique peuvent être transformés en différentes fibres. Lorsqu'elles sont filées, elles produisent un matériau flexible appelé spandex. Des matériaux élastiques sont nécessaires pour les chaussettes, les soutiens-gorge, les manches de soutien, les maillots de bain, les équipements sportifs et plus encore.

Des technologies innovantes contre la cruauté envers les animaux et font du cuir PU une option plus durable et utilisant moins de ressources naturelles. Les tissus en polyuréthane sont utilisés dans de nombreuses industries, en fonction de leur composition chimique et des propriétés obtenues au cours du processus de fabrication.

Ils sont le matériau principal pour les produits suivants.

- Vêtements, chaussures et sacs (y compris les combinaisons de protection pour la production industrielle).

- Textiles pour l'ameublement et l'industrie automobile (ameublement, rembourrages moelleux, surmatelas).

- Fournitures médicales (gants, surmatelas gonflables).

- Produits pour la natation et le tourisme (gilets de sauvetage et bateaux, vestes à membrane et chaussures).

- Produits pour bébé (couches réutilisables).

L. Gore and Associates a breveté Gore-Tex en 1976, un matériau hydrofuge mais respirant. Depuis lors, il a été utilisé dans les implants médicaux, pour l'isolation des fils, ainsi que dans les vêtements et les chaussures. La membrane Gore-Tex est devenue une marque assez connue qui propose des vêtements et chaussures de ski et d'alpinisme, des vestes et des combinaisons pour les amateurs de plein air. Un tel équipement retient efficacement l'humidité dans toutes les conditions météorologiques.

Les tissus en polyuréthane sont légers, respirants et non respirants. En règle générale, ils conservent leurs propriétés pendant au moins 100 cycles dans une machine à laver sans endommager le matériau.Le matériau est facile à travailler et a été développé à l'origine pour une utilisation dans les hôpitaux où un chiffon durable, imperméable et réutilisable était nécessaire.

Le polyuréthane est-il nocif ?

En raison de ses caractéristiques d'économie d'énergie, le polyuréthane est classé comme un matériau sûr.

Cependant, lors de l'évaluation de son respect de l'environnement, il convient de prendre en compte la possibilité de nuire à cet élastomère à l'état liquide et solide. Comme l'a montré la pratique, sous forme sèche, ce polyol n'émet pas de substances nocives.

Des vapeurs dangereuses ne sont possibles que si le matériau est manipulé de manière incorrecte.

Cependant, la violation de la technologie de production peut entraîner le dégagement des fumées toxiques suivantes.

- Isocyanates. Ces substances font partie de la peinture et du vernis, des produits en mousse. Leur présence peut provoquer de l'asthme en l'absence de protection particulière.

- Les catalyseurs aminés, qui provoquent une sensibilité accrue, une irritabilité, une vision floue. Lorsqu'elles sont inhalées en continu, ces substances provoquent des ulcères, une irritation des muqueuses, des brûlures de la bouche, de la gorge et de l'œsophage.

- Polyol. Il n'est capable de manifester son effet toxique qu'au contact direct d'un organisme vivant, notamment en avalant. L'empoisonnement aux polyols se manifeste par des vomissements, une intoxication et des spasmes.

- Retardateur de flamme. Cette substance s'accumule progressivement dans le corps, après quoi elle provoque une intoxication.

À la suite de ce qui précède, nous pouvons conclure que le polyuréthane ne peut être nocif pour la santé que s'il est mal utilisé. Cela se produit souvent lors de l'utilisation de types de pulvérisation de mauvaise qualité, ainsi qu'en l'absence de protection spéciale pendant le fonctionnement.

Beaucoup s'inquiètent des dangers du polyuréthane, qui est monté dans des locaux résidentiels. Les craintes des utilisateurs sont vaines, puisque cette catégorie de biens subit de nombreux tests de sécurité avant d'être mise en vente. Des problèmes ne peuvent survenir que si l'élastomère est acheté auprès d'un fabricant qui ne dispose pas de certificats de qualité.