Comment le faire vous-même

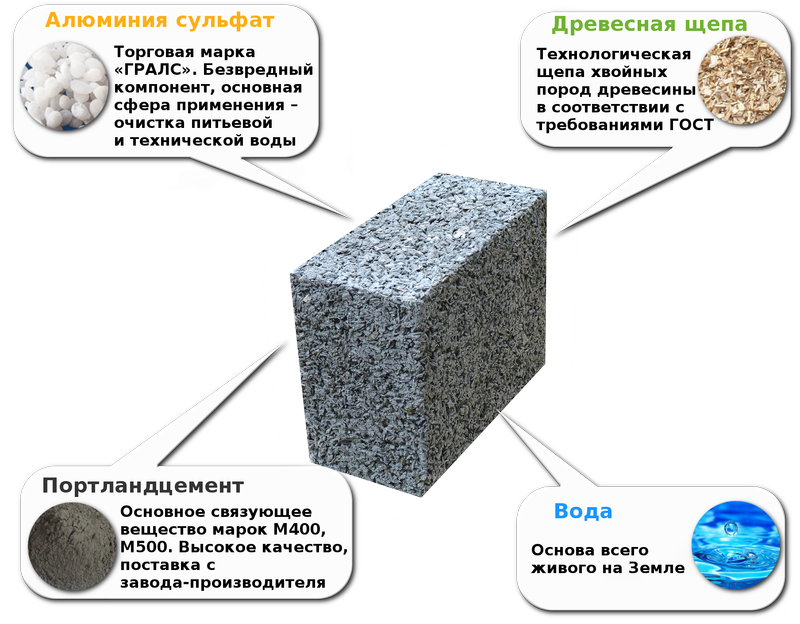

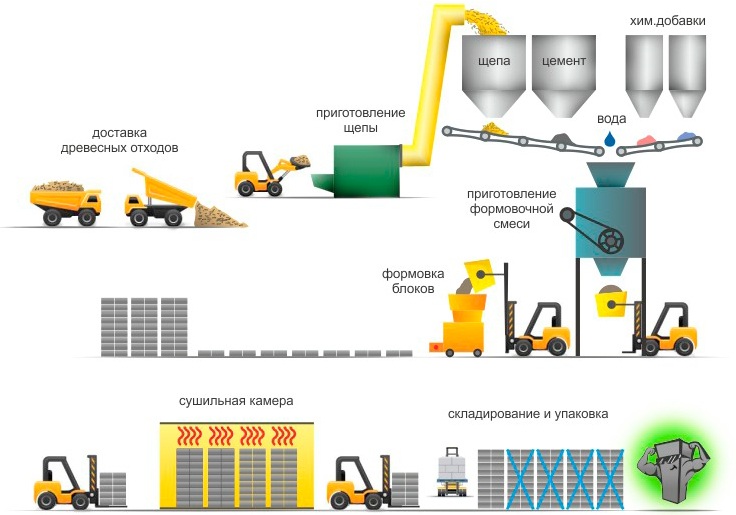

Pour la fabrication de béton de bois, vous aurez besoin de copeaux de bois, de ciment, d'eau, d'additifs minéraux.

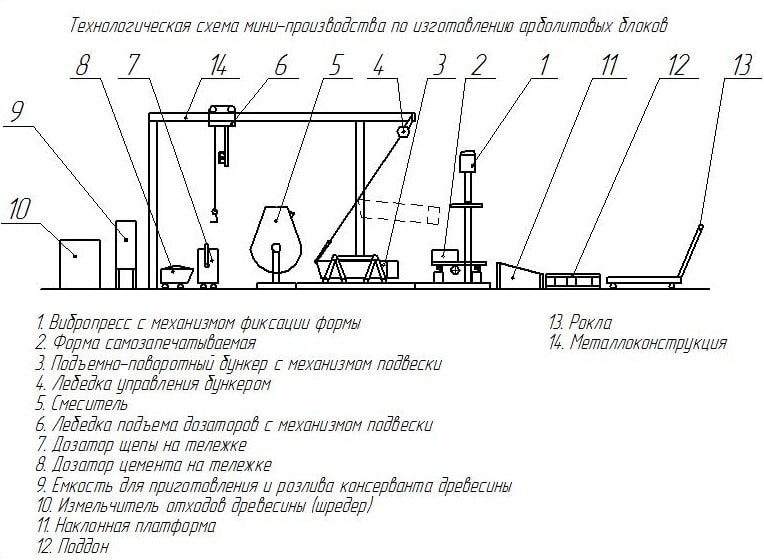

Pour préparer des copeaux de bois, vous aurez besoin d'un broyeur spécial de déchets de bois - un broyeur, pour mélanger une solution - une bétonnière.

Astuce : les engrenages peuvent être loués.

Il existe de nombreuses recettes pour la préparation du béton de bois; lors de la préparation d'un mélange, l'une des conditions les plus importantes est le séchage et le traitement préalables des copeaux de bois. Pour éviter la pourriture et augmenter la résistance au feu du matériau, les copeaux sont prétraités avec un antiseptique et un ignifuge, puis séchés. Des additifs minéraux sont introduits dans la solution ou traités avec des copeaux, puis séchés.

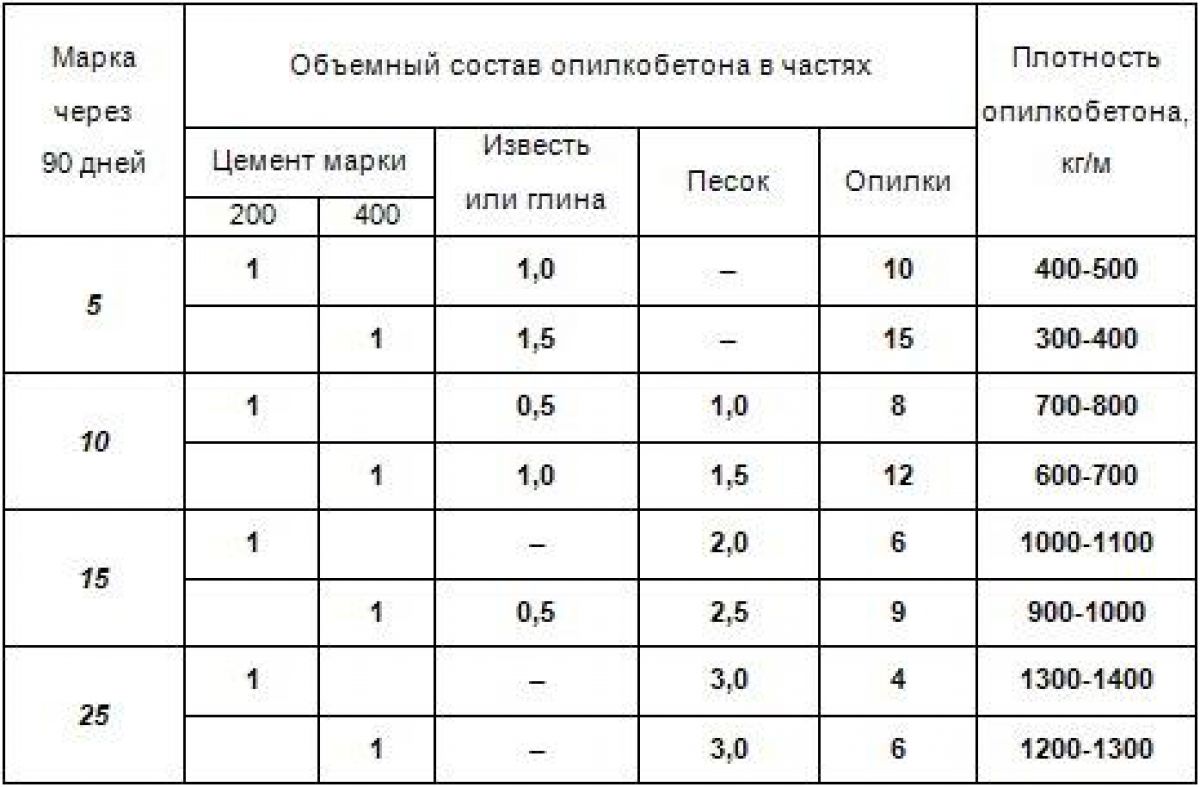

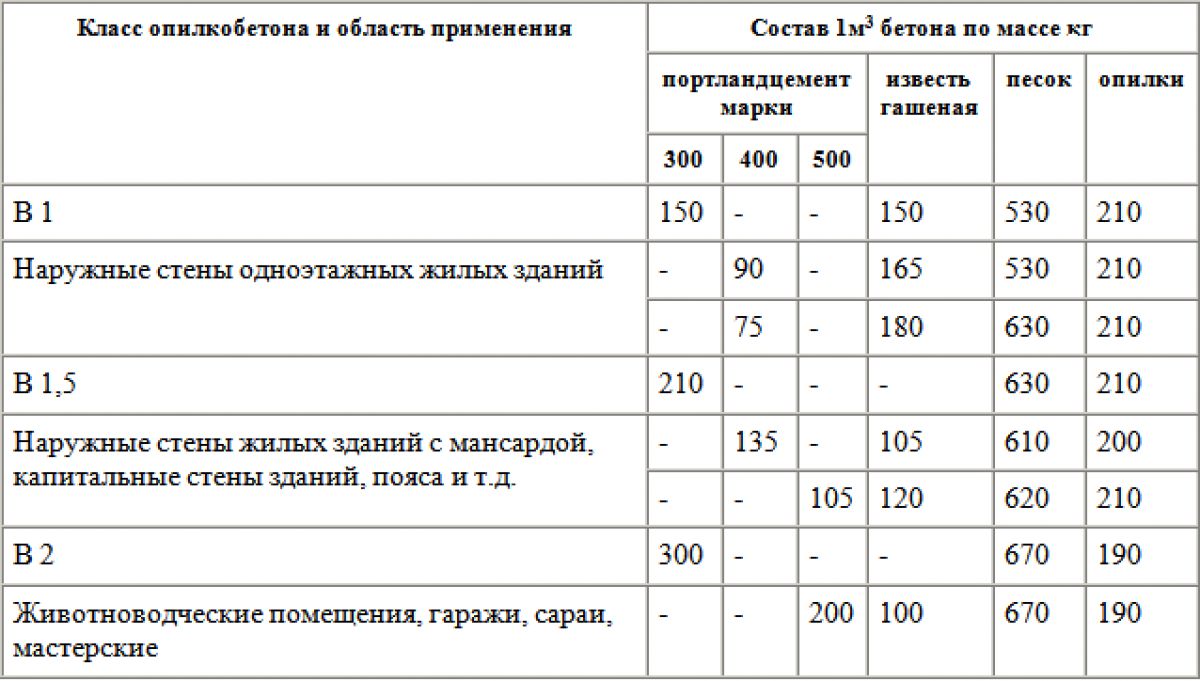

La composition et les proportions du mélange

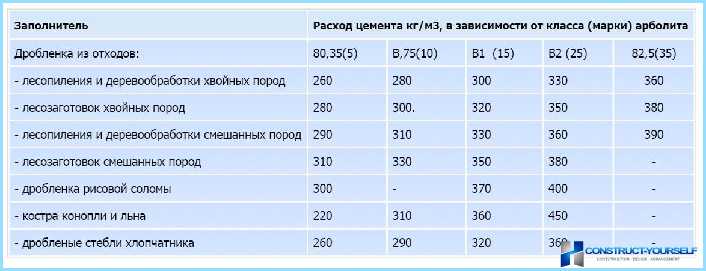

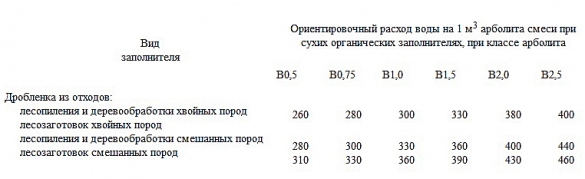

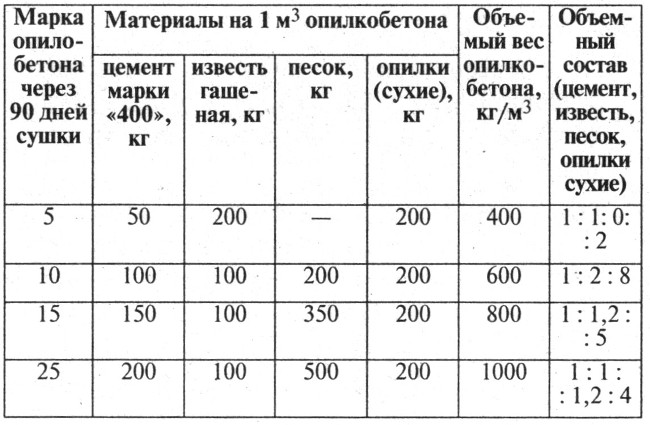

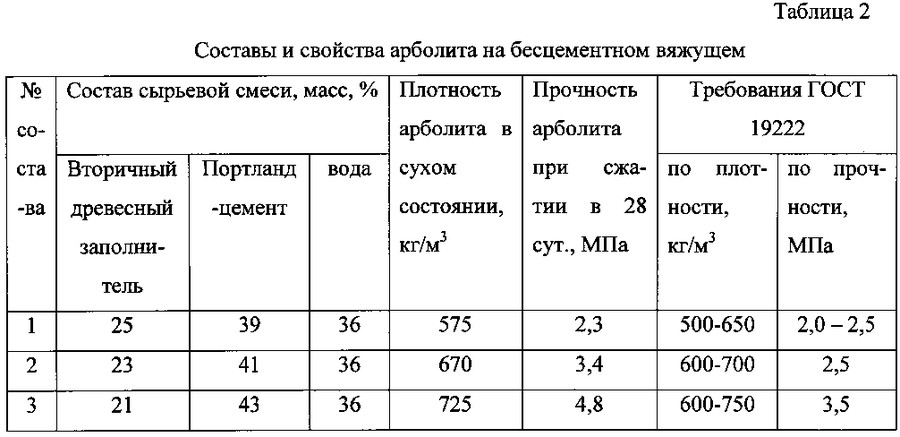

Ces indicateurs dépendent de la destination du béton de bois (structural ou calorifuge), du grade de béton de bois souhaité, du taux d'humidité des copeaux, du grade de ciment :

- pour la préparation de 1 m3 de béton de bois structurel de grade B 2,5, 320 kg de ciment M400, 190 kg de filler et 330 litres d'eau sont prélevés;

- pour la préparation de 1 m3 de béton de bois calorifuge de grade B 0,35 prendre 280 kg de ciment, 1170 kg de copeaux et 300 litres d'eau.

Important Les proportions exactes du mélange n'existent pas, car le ciment de la même marque peut différer de différents fabricants et les copeaux n'ont pas la même teneur en humidité. Par conséquent, pour déterminer le dosage exact des composants, plusieurs lots de contrôle peuvent être nécessaires.

Ratio de supplément minéral

Les copeaux de bois

Il est conseillé d'utiliser des copeaux de conifères, à l'exception du mélèze, il est possible d'utiliser des copeaux de feuillus. Selon GOST, les copeaux ne devraient pas avoir une taille supérieure à 25 × 5 × 10 mm, avec une taille plus grande, les caractéristiques de résistance du matériau se détériorent, avec une taille plus petite, la consommation de ciment coûteux augmente et les qualités d'isolation thermique se détériorent .

Attention, les matières premières doivent être exemptes de pourriture, de moisissure, de particules étrangères, en hiver - exemptes de neige ou de glace.

Pour neutraliser les sucres du bois, qui nuisent à la qualité du ciment, les copeaux de bois sont séchés au soleil pendant au moins 3 mois, en remuant constamment (pas en tas !), ou traités avec des composants chimiques.

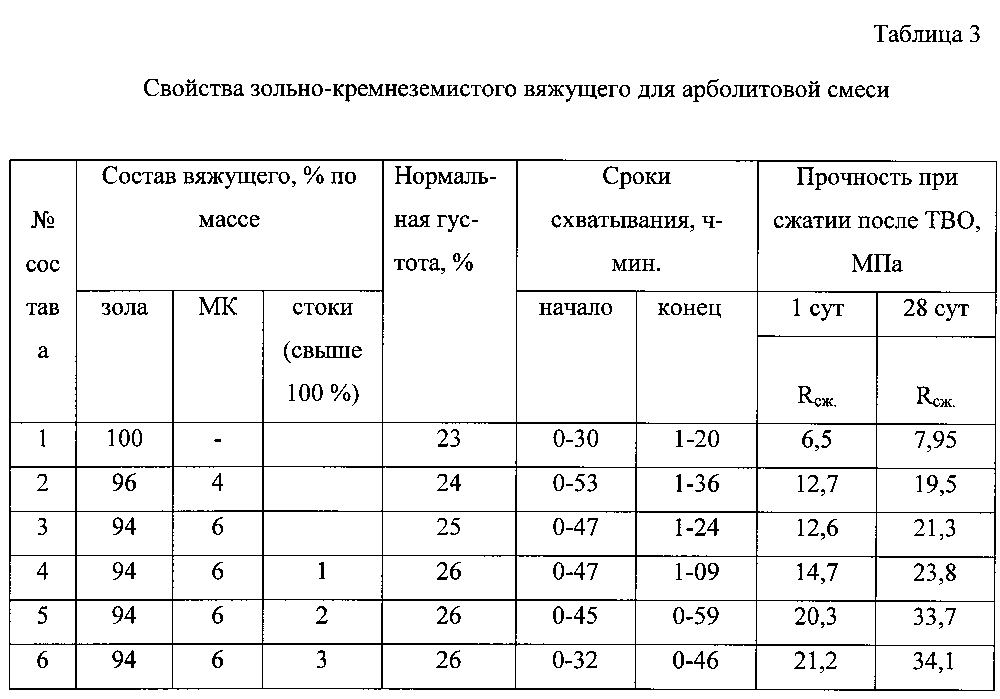

Composants chimiques

Comme composants chimiques utilisés (pour 1 m3 de mélange) chlorure de calcium technique - 8 kg, ou verre soluble de sodium - 8 kg, ou un mélange de sulfate d'aluminium avec de la chaux vive - 20 ... 25 kg.

Dans le cas de l'utilisation de chaux, 1 m3 de copeaux est trempé dans du lait de chaux d'une composition de 2,2 kg de chaux en conserve pour 150-200 litres pendant 3 à 4 jours en remuant régulièrement, puis essoré. Étant donné que ce processus est assez dangereux avec des brûlures chimiques, le chlorure de calcium ou le verre liquide est souvent utilisé à raison de 2 à 5 % du poids du ciment.

Correction de la composition

Si, lors du malaxage, on utilise du ciment de grade inférieur ou supérieur au M 400 recommandé, ou des copeaux trop humides, des facteurs de correction sont appliqués au pourcentage des composants :

- Ciment M 300 - coefficient 1,05;

- ciment M500 - coefficient 0,96;

- ciment M600 - coefficient 0,93;

- avec une teneur en humidité des copeaux de bois de 20% - coefficient 1,2; dans ce cas, la quantité d'eau est réduite de sa teneur dans le bois.

Pour déterminer la quantité exacte d'additifs chimiques, des mélanges d'essai sont réalisés : si des traînées blanchâtres apparaissent sur l'échantillon séché avec l'introduction de 5% d'additifs, la quantité du composant peut être réduite.

Cette vidéo montre ce qui peut être causé par le non-respect des proportions :

Processus de pétrissage

Pour mélanger le béton de bois, vous pouvez utiliser une cuve en étain ou un bain, mais il est plus facile de mélanger les composants dans un malaxeur à mortier. Les copeaux préparés sont mélangés avec du ciment sec et un additif minéral, puis de l'eau est versée et malaxée jusqu'à consistance lisse. Le mélange doit être modérément humide, mais la solution ne doit pas s'écouler.

Le mélange est introduit dans le coffrage préparé, versé en couches ne dépassant pas 30 cm de haut, puis compacté.

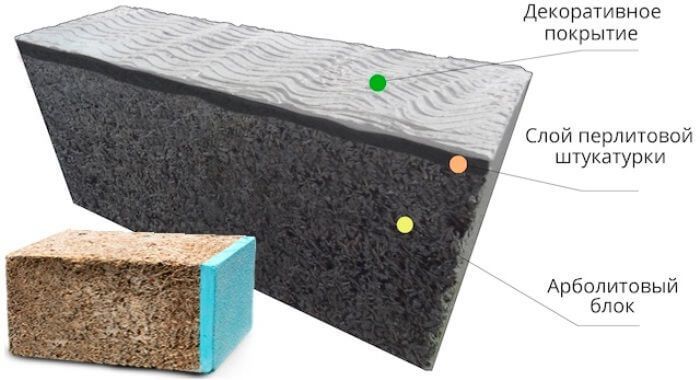

Qu'est-ce qu'un bloc de béton en bois fini

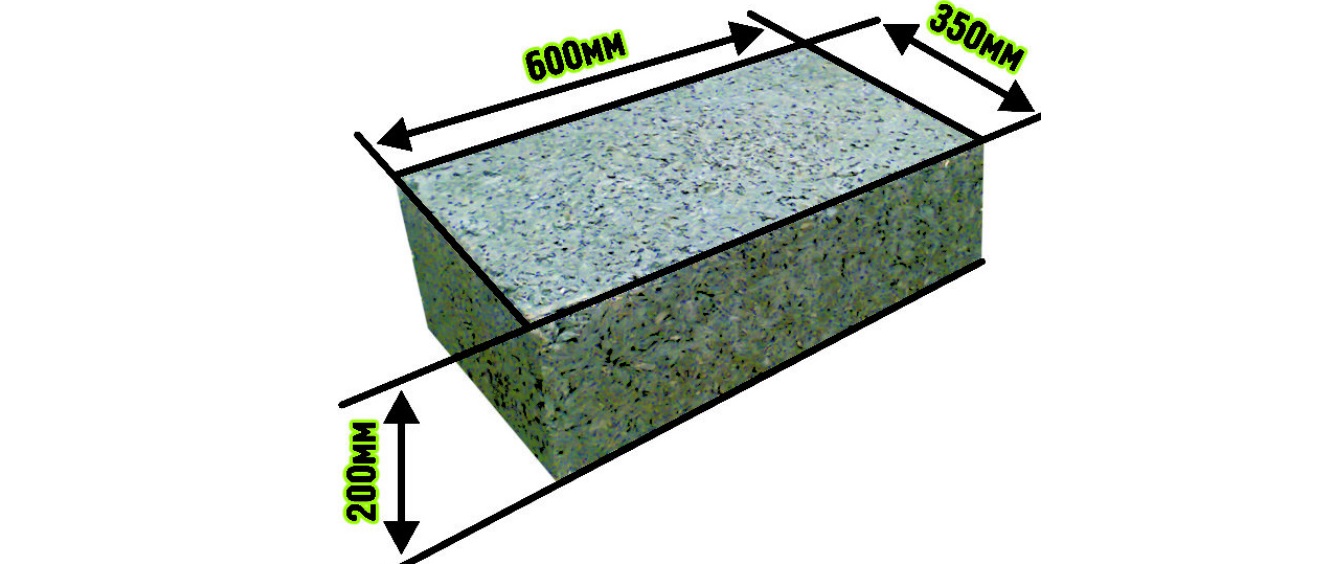

Les blocs de copeaux sont un type de béton léger.Ils se distinguent par une structure à gros pores et une charge, qui est utilisée comme copeaux de bois. Les produits standard ont la forme d'un parallélépipède rectangle avec des dimensions de 0,5x0,3x0,2 m.Des produits en blocs avec d'autres dimensions correspondant aux dimensions de la boîte de moulage sont également fabriqués. Avec les blocs, les produits arbolite sont fabriqués sous forme de dalles, pour augmenter la résistance du renforcement.

Le béton de bois comprend les composants suivants :

- charge de bois sous forme de copeaux de certaines tailles;

- additifs actifs spéciaux avec composants chimiques;

- liant à base de ciment Portland M400 ;

- l'eau, fournissant la plasticité des solutions de béton de bois.

Les blocs de copeaux sont caractérisés par une structure à pores larges

Les blocs de copeaux sont caractérisés par une structure à pores larges

L'une des conditions pour obtenir un matériau de qualité est un mélange uniforme des ingrédients. Tout d'abord, la masse de chaque type de matière première est déterminée, en fonction de la quantité de solution requise. Ensuite, les composants pesés sont mélangés et l'étape suivante est effectuée - le remplissage des boîtes de coffrage avec du mortier. Pour assurer une densité accrue de blocs, le mélange est compacté dans des moules. Développeurs fabrication blocs d'argile expansée avec leurs propres mains, il est facile de maîtriser cette méthode de production de béton de bois.

À partir de blocs de béton en bois construire des chapiteaux et ériger des cloisons internes dans les immeubles de faible hauteur :

- bâtiments résidentiels;

- installations économiques;

- bâtiments industriels.

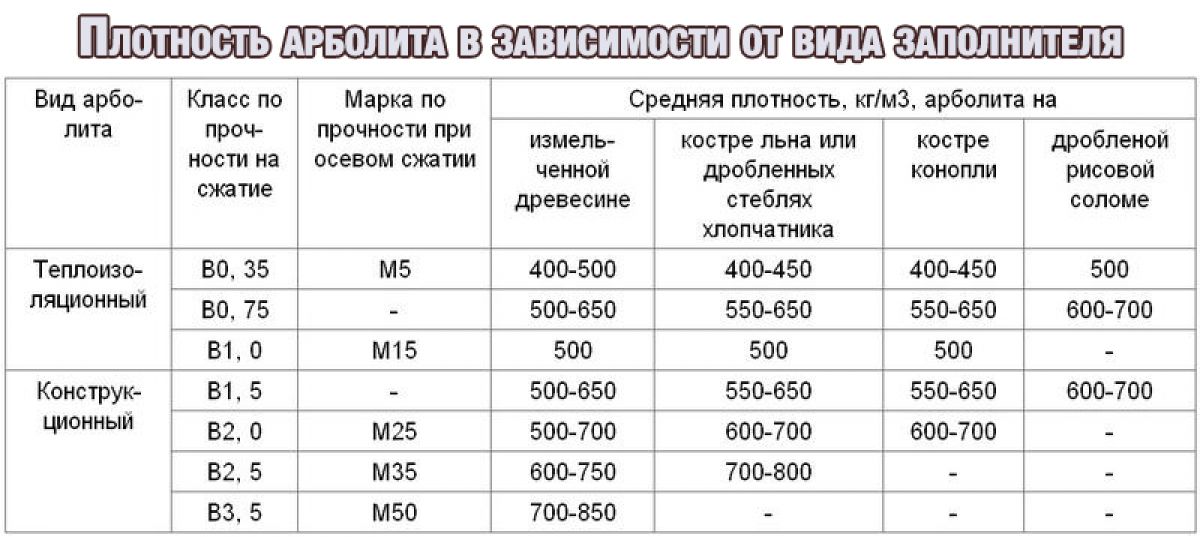

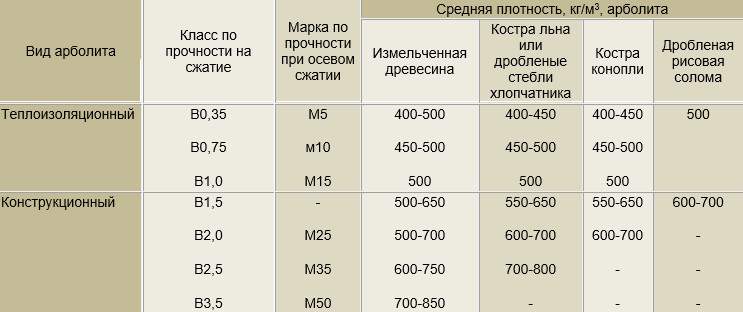

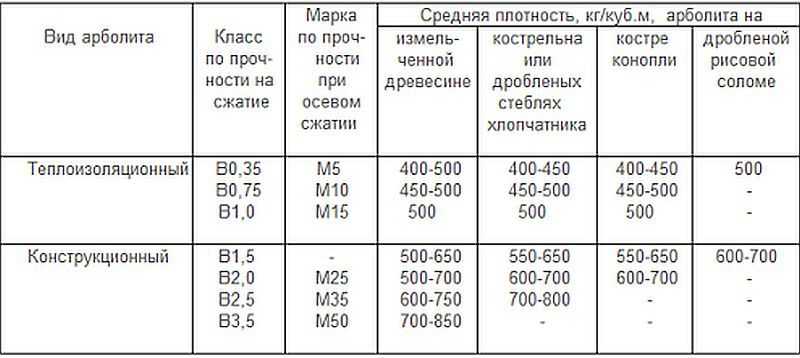

Arbolite est classé dans les types suivants:

- matériau d'une densité allant jusqu'à 500 kg / m3, utilisé pour l'isolation de divers types de structures de bâtiments;

- produits structuraux avec une densité de 500-800 kg / m3, qui sont utilisés pour la construction de murs porteurs.

L'utilisation de bouche-pores et la structure à grosses cellules de la masse bois-béton ne permettent pas l'utilisation du matériau sous de fortes charges. Vous devez vous assurer de la qualité du matériau lors de l'achat de béton de bois pour la construction d'une maison privée. Des matières premières de haute qualité ne sont pas toujours utilisées et le mélange de travail est saturé de verre liquide, ce qui réduit l'hygroscopicité.

Pour la construction d'une maison privée, vous devez vous assurer de la qualité du matériau

Pour la construction d'une maison privée, vous devez vous assurer de la qualité du matériau

Blocs de construction en béton de bois - les avantages et les inconvénients du matériau

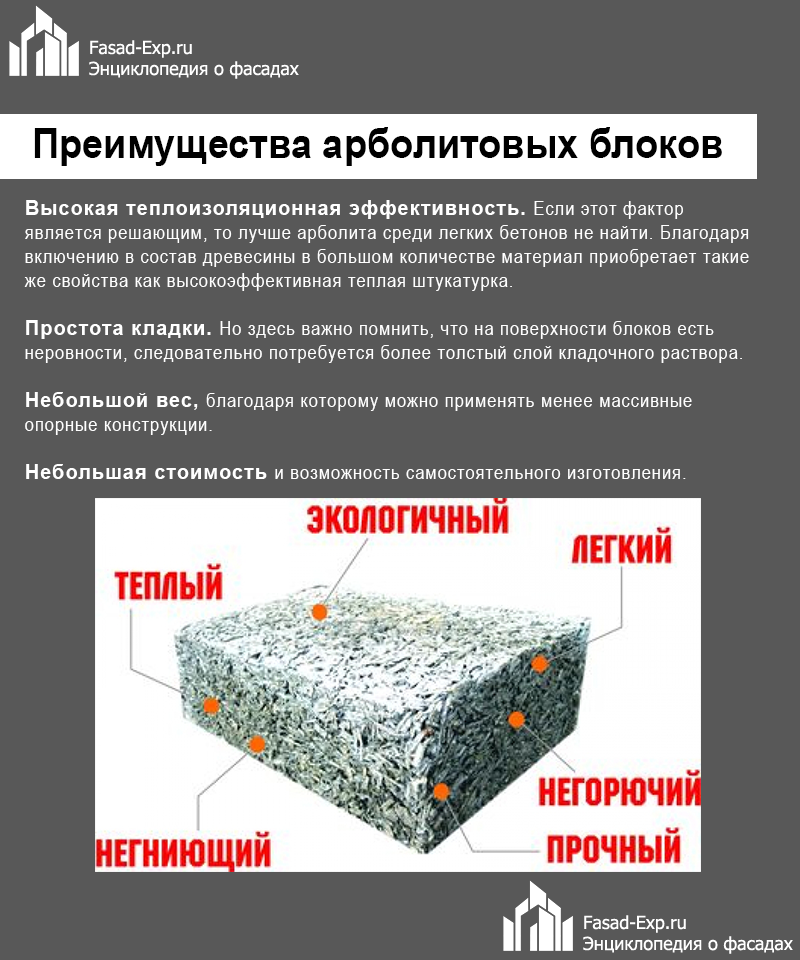

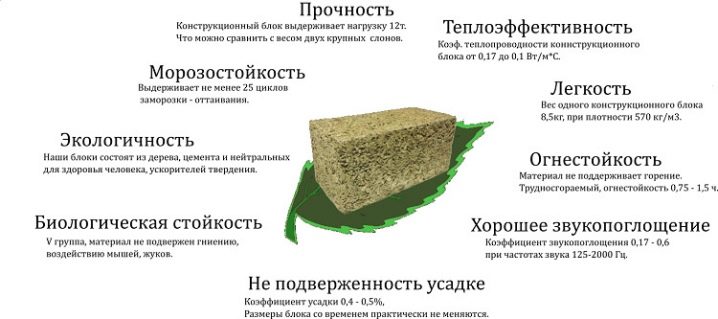

Arbolit gagne progressivement en popularité dans l'industrie de la construction en raison de ses sérieux avantages :

Arbolite est supérieur aux matériaux traditionnellement utilisés en termes d'absorption du bruit

Arbolite est supérieur aux matériaux traditionnellement utilisés en termes d'absorption du bruit

- coefficient de conductivité thermique réduit. Dans les bâtiments construits en parpaings bois, une température favorable aux locaux d'habitation est maintenue tout au long de l'année. De plus, en raison de la conductivité thermique réduite, les coûts de chauffage sont réduits ;

- marge de sécurité suffisante. Avec une force de compression de 5 MPa et une charge de flexion de 1 MPa, le matériau ne tombe pas en panne. En raison de la résistance du matériau, les produits en béton de bois reprennent progressivement leur forme et leurs dimensions d'origine;

- résistance au gel. Les fabricants de blocs et dalles de béton bois garantissent la résistance au gel des produits. Les tests confirment la conservation des performances du matériau après 40 à 60 cycles de refroidissement intense suivis d'une forte décantation ;

- la capacité de réduire le niveau d'exposition au bruit. Les caractéristiques insonorisantes des copeaux de bois utilisés comme enduit permettent de créer des conditions favorables pour les personnes vivant dans la pièce en absorbant les bruits extérieurs ;

- masse réduite avec un volume accru. En utilisant des blocs de béton en bois légers et volumineux, il est facile de construire rapidement les murs principaux de la maison. La masse réduite de matériau de bloc peut réduire considérablement la charge sur la fondation;

- sans danger pour la santé et l'environnement. La technologie de fabrication des produits en béton de bois prévoit l'utilisation de matières premières respectueuses de l'environnement.L'absence d'émissions nocives du béton de bois confirme l'innocuité du matériau pour les autres ;

- facilité d'utilisation. Arbolite est facile à couper en pièces de la taille requise à l'aide d'un outil disponible. Les situations problématiques lors de la coupe du matériau et de la formation de canaux dans celui-ci sont exclues. De plus, aucun treillis d'armature n'est requis pour le plâtre béton bois;

- maintenir les dimensions d'origine sous charge. En raison du faible retrait des blocs de béton en bois, ne dépassant pas 0,6%, le risque de fissuration sur les murs du bâtiment est réduit. Les dimensions du matériau du bloc sont conservées après démoulage et séchage ;

- prix abordable. Le faible coût du matériau est assuré par l'utilisation de déchets bon marché qui s'accumulent dans les entreprises de menuiserie lors de la fabrication de divers produits;

Arbolite est inoffensif pour la santé et l'environnement

Arbolite est inoffensif pour la santé et l'environnement

durabilité. Malgré le fait que le béton de bois a récemment gagné en popularité sur le marché de la construction, c'est un matériau de construction avec une longue durée de vie. Le fonctionnement sûr des structures bois-béton est garanti jusqu'à un demi-siècle.

Ainsi, les faiblesses du béton bois :

- instabilité des dimensions du produit. Des tolérances dimensionnelles plus élevées sont associées à l'utilisation de moules par différents fabricants, qui diffèrent par la taille. Pour éviter la consommation accrue de la composition de plâtre associée aux écarts dimensionnels, l'achat de blocs auprès d'un fournisseur permet;

- modifications irréversibles de la structure du béton de bois lors d'un chauffage intense. Et bien qu'un feu ouvert ne provoque pas l'inflammation des produits en béton de bois, en raison de la température élevée associée à un chauffage brusque, les copeaux couvent. Cela réduit considérablement la résistance du matériau;

- tendance à absorber l'humidité. En raison de l'hygroscopicité accrue du béton de bois, une saturation en humidité accélérée des murs non protégés se produit. La surface du matériau nécessite un plâtrage obligatoire de l'extérieur et de l'intérieur du bâtiment. Une protection imperméabilisante de la fondation est également requise, avec laquelle les blocs de béton en bois sont en contact.

D'autres inconvénients incluent :

- la possibilité de développement de micro-organismes en raison de la concentration réduite de chaux;

- le besoin d'une isolation supplémentaire en béton de bois, qui est facilement soufflé;

- odeur caractéristique associée à l'introduction de réactifs chimiques dans le matériau ;

- endommagement des blocs par divers rongeurs qui s'y intéressent.

Après avoir décidé de fabriquer vous-même des dalles de béton en bois pour la construction d'une maison, familiarisez-vous avec les avantages du matériau et analysez soigneusement les défauts.

En raison du complexe d'avantages, le béton de bois est largement utilisé dans la construction

En raison du complexe d'avantages, le béton de bois est largement utilisé dans la construction

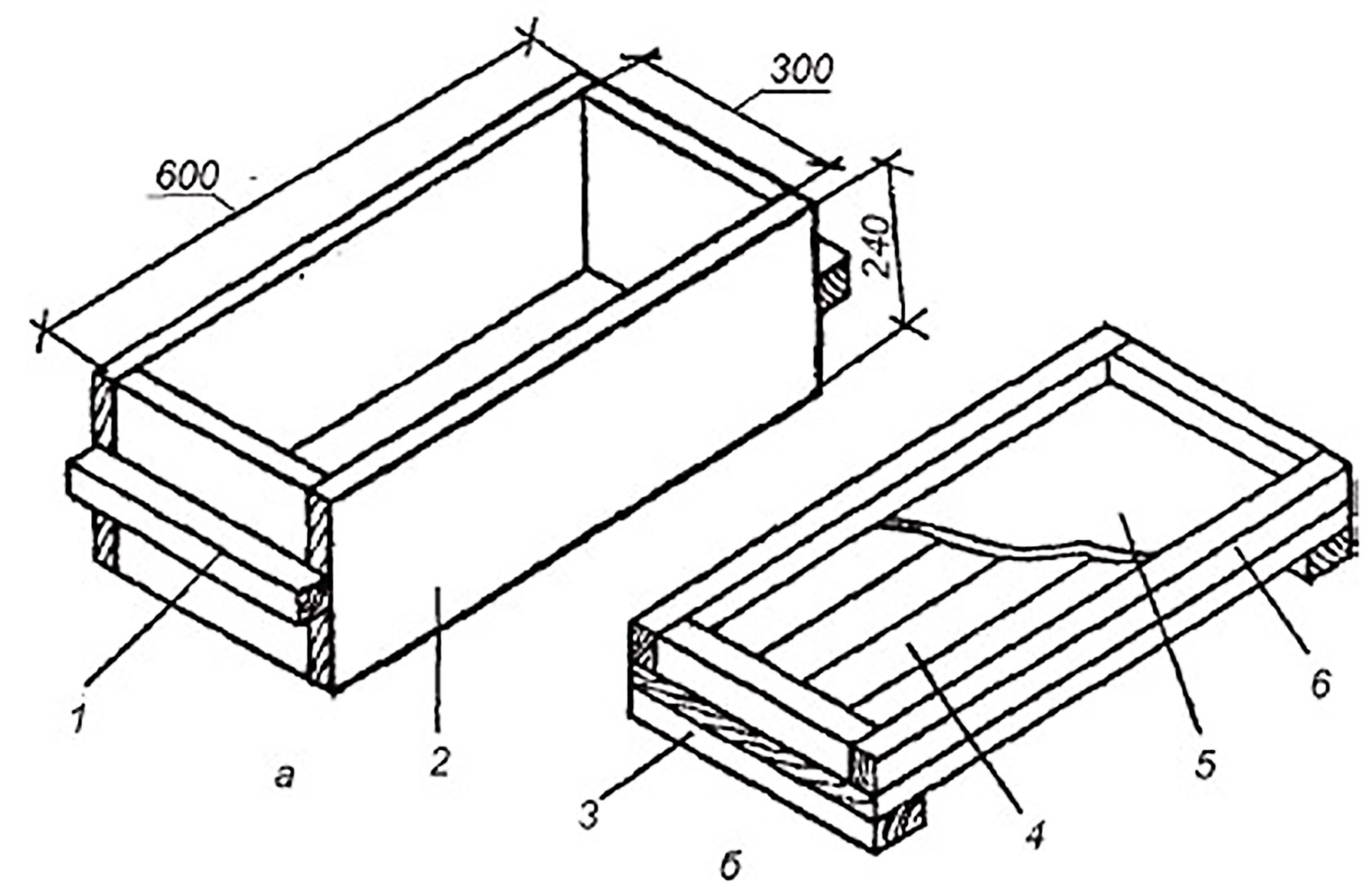

Formation de blocs de béton en bois

Lorsque la solution est prête, elle est versée dans un récipient approprié et doit maintenant être utilisée dans les 15 minutes. Pour former et fabriquer des blocs de béton en bois de vos propres mains, de nombreuses méthodes ont été inventées - en production, ce sont des coffrages pliables pour 6 à 12 blocs, et à la maison, ils sont généralement fabriqués une pièce à la fois dans des pochoirs faits maison.

Une des méthodes de fabrication en vidéo :

La technologie de fabrication du béton de bois offre deux options de moulage :

- Décapage rapide - après la prise initiale du ciment. En fait, il s'agit d'un processus non-stop - formation d'un bloc (remplissage de la solution dans un moule), pressage (ou vibropressage), décapage et envoi au séchage. Avec la préparation de la solution, même une personne peut fabriquer 80 à 100 blocs par jour. L'avantage de la méthode est la rapidité de fabrication de nouveaux blocs de béton en bois et le processus non-stop.

- Décapage en une journée - après pressage, le bloc est laissé dans le moule pendant 24 heures, après quoi seuls le décapage et le séchage sont effectués. Fabriquer des blocs de béton en bois de vos propres mains de cette manière peut être encore plus rapide, mais seulement s'il existe un nombre suffisant de formes dans lesquelles le béton de bois peut être laissé pendant la nuit.Les avantages de la méthode sont la forme proche de l'idéal du bloc qui, après la prise du béton, n'a pas la possibilité d'une moindre déformation.

Plus la géométrie des blocs est mauvaise, plus les joints de ciment entre eux seront épais, ce qui forme des ponts thermiques. Pour réduire la conductivité thermique, les blocs ont une forme en zigzag, qui brise un tel pont, empêchant ainsi l'évacuation directe de la chaleur.

Pour former des blocs, une machine spéciale ou des pochoirs sont utilisés - tout cet équipement pour blocs de béton en bois peut être fabriqué à la main.

Utilisation de la machine

Les deux appareils peuvent être utilisés dans n'importe quelle méthode, mais leur machine est souvent conçue pour un démoulage rapide, afin d'augmenter la cadence de production. Leur avantage incontestable est l'appui de bloc sur une table vibrante. Le processus de formation lui-même est simple et l'équipement peut être approuvé par des travailleurs ayant une formation minimale.

Le travail de la machine semi-automatique sur la vidéo :

- Le mélange fini est versé dans un récipient doseur (1), qui se déplace sur les guides (2), versant la solution dans le moule (3).

- En plus de la solution, le couvercle (5) de la presse est installé (sa hauteur peut être ajustée par des goupilles (6) pour des personnes de différentes tailles) et enfoncé par le levier (7).

- Après avoir appuyé, la table vibrante (8) est allumée. Il fonctionne pendant 20 à 30 secondes et s'éteint automatiquement (vous pouvez utiliser le relais temporisé le plus simple) - vous ne pouvez pas enfoncer plus longtemps, car le ciment sera alors secoué jusqu'au bas du bloc.

- Le levier se replie (9), le couvercle de la presse est retiré (10) et le moule se soulève (11), pour lequel la pédale est enfoncée.

Le bloc de béton en bois fini peut être pris pour le séchage (12). Après 2-3 jours, il gagnera une résistance suffisante pour le transport.

Pour utiliser la méthode de décapage, en une journée, le moule est rendu pliable et amovible, et le couvercle supérieur peut y être fixé avec des loquets ou d'une autre manière pratique. Après bourrage, le bloc est directement démoulé et envoyé en décantation.

Arbolit à l'aide d'un pochoir

Il existe deux principaux types de moules utilisés - sous la forme d'une boîte sans fond ni dessus, ainsi que pliable, sous la forme de deux lettres "G", qui s'emboîtent autour du fond pour former une boîte rigide, recouverte de un couvercle. À son tour, il est également fixé avec des loquets séparés, qui sont découpés dans les parois latérales.

Quel que soit le moule utilisé, l'algorithme de base est le suivant :

- La boîte est en cours de préparation pour le remplissage du mélange bois-béton. Le passe-partout est posé sur une surface dure (1) recouverte de cellophane (afin que le bloc ne colle pas), l'ensemble de la boite est humidifié de l'intérieur.

- La première couche du mélange est coulée, compactée, la deuxième couche est ajoutée sur le dessus, si nécessaire la troisième et recouverte d'un couvercle. Sur la boîte traversante (2) repose l'oppression (un poids ou quelque chose d'approprié), à la partie supérieure pliable est fixée avec des loquets (3).

- Si vous avez un poinçon à portée de main, vous pouvez le passer sur le couvercle, cela remplacera la table vibrante.

- Selon la technologie utilisée, le coffrage est retiré ou le moule est laissé au repos.

Si la boîte de passage est rapidement dénudée, c'est d'abord elle qui remonte (4), puis le pliage est retiré et le couvercle est retiré. Le bloc est envoyé au séchage avec la base sur laquelle il a été formé.

Avantages, inconvénients et limites d'utilisation

Arbolite est utilisé avec succès dans la construction depuis longtemps. Pendant ce temps, tous les avantages et inconvénients du matériau, ainsi que les manières de traiter ce dernier, ont été pleinement révélés. La seule restriction sérieuse à l'utilisation concerne l'utilisation de béton de bois dans les constructions à plusieurs étages - une maison de plus de trois étages ne peut pas être construite à partir de celui-ci.

Dans d'autres cas, la faisabilité de son utilisation est envisagée en fonction des avantages et des inconvénients du matériau.

Ce qu'il y a de bien avec l'arbolite

Ce matériau de construction est assez simple à fabriquer - il peut même être fait à la main, pour lequel une simple bétonnière suffit. De plus, il y a suffisamment d'autres avantages:

- Bonne résistance aux contraintes mécaniques. Dans le même temps, le bloc peut être scié avec une scie à métaux ordinaire sur du bois pour donner la forme souhaitée.

- L'arbolite est un matériau léger, une base solide n'est donc pas nécessaire pour une maison construite à partir de celui-ci.

- La technologie de fabrication rend le matériau peu attrayant pour les termites et les insectes similaires, et rend également les murs résistants aux champignons et aux moisissures.

- Les blocs d'arbolite sont plus gros et plus légers que les analogues en parpaing, en mousse ou en béton cellulaire. Les dimensions permettent de réduire le nombre d'opérations (apporté-emballé), ce qui accélérera le rythme global de construction. Si le parpaing pèse 8 kg, un matériau en béton de bois de taille égale est d'environ 4 - moins d'efforts seront consacrés à son transport. Dans le même temps, la résistance du béton de bois est à peu près la même.

- Les murs Arbolite se prêtent bien au perçage - vous pouvez enfoncer des clous ou serrer des vis, où ils tiennent comme dans des planches de bois.

- Excellent matériau isolant - parfois utilisé comme isolant.

- L'arbolite ne brûle pas. Une exposition prolongée à des températures élevées peut commencer à couver, mais peu de fumée est émise.

- Contrairement au béton cassant, les blocs d'arbolite sont capables de résister à des charges de traction beaucoup plus élevées. Par conséquent, des fissures dans les parois de ce matériau ne peuvent apparaître qu'à la suite d'une violation flagrante de la technologie de la construction.

- Arbolite ne contient pas de composés chimiques nocifs, ce qui en fait un matériau respectueux de l'environnement.

- Les valeurs de perméabilité à la vapeur du matériau sont similaires à celles des produits en bois - les murs sont "respirants" et ne nécessitent pas de ventilation supplémentaire.

- Durabilité. Selon les caractéristiques techniques, la résistance au gel du béton de bois est jusqu'à 50 cycles de congélation. Si l'on tient compte du fait que le gel ne peut endommager que les matériaux humides, avec un traitement approprié et rapide des murs avec du plâtre, leur durée de vie sera bien supérieure à 50 ans.

Inconvénients matériels

La technologie de production implique une grande quantité de travail manuel - par exemple, l'automatisation n'est pas capable de décoffrer le coffrage et est laissée à mélanger les composants. Le reste, si possible, se fait en mode semi-automatique, mais s'il y a moins de 3-4 personnes sur la maintenance de la machine pour la production de béton de bois, la vitesse de travail diminuera considérablement. Matériel pour faire elle-même peu coûteuse, mais une part importante du coût est constituée par les salaires des travailleurs.

Les parois "respirantes" impliquent en même temps un niveau élevé d'hygroscopicité du matériau. Si les blocs sont saturés d'humidité, en particulier avant la congélation, leur durée de vie diminuera fortement. Les murs de plâtre vous permettent de faire face à ce problème.

En automne-hiver, les blocs stockés dans l'entrepôt ne peuvent pas être recouverts de plâtre, ils doivent donc être protégés contre l'humidité.

L'un des inconvénients du matériau est visible à l'œil nu - c'est son apparence - il ressemble à de l'aggloméré, mais la couleur est la même que celle d'un revêtement en béton. Pour résoudre ce problème, les murs sont enduits ou recouverts de bardage. Certains fabricants proposent du béton de bois avec une face déjà enduite, mais cela n'a pas de sens particulier, puisqu'il faut encore enduire les murs, ne serait-ce que pour éviter qu'ils ne se mouillent.

Dans des conditions artisanales, que pèchent souvent les petits fabricants, il est difficile d'obtenir la géométrie exacte des blocs. Cela signifie que les joints entre eux seront épais, et ce, en plus de la surconsommation de ciment, également des "ponts froids" supplémentaires.

Recette

De nombreuses recettes pour fabriquer du béton de bois monolithique de leurs propres mains à la maison sont pratiquées. Dans certaines recettes, le bois est préparé et transformé, dans d'autres, un élément chimique est mélangé. Selon l'une des méthodes, la pierre concassée est trempée dans de la chaux (80 kilogrammes de chaux pour 1 m3 de bois), puis essorée. Saupoudrez ensuite le dessus de chaux vive en poudre (80 kilogrammes), remuez, nivelez, séchez et ajoutez à la composition. Ainsi, ils se débarrassent du saccharose ligneux, qui affecte la qualité du béton de bois monolithique.

Manipuler le broyage broyé, et plus encore dans de tels volumes, est un métier assez chronophage, nécessitant de l'espace. À cet égard, l'utilisation de chlorure de calcium ou de sulfate d'aluminium deviendra un moyen rapide de fabriquer du béton de bois. Et puis le broyé ne peut pas être traité, mais ce sera mieux si vous le laissez reposer dehors, sous la pluie et le soleil pendant quelques mois. Si possible, faites-le tremper dans de l'eau et séchez-le la veille de la préparation de la solution. Le trempage et le durcissement sont juste une préparation de routine de la pulpe de bois, vous permettant d'enlever un peu de sucre.

Si, lors de l'ajout de chlorure de calcium, 5% de la masse totale de la substance cimentaire, un revêtement de sel blanc apparaît sur le matériau durci (efflorescence, efflorescence), alors la proportion de la teneur en élément chimique doit être réduite. Le rapport exact du composant chimique pour le béton de bois monolithique n'existe pas. Il doit constamment être installé de manière indépendante en fonction de la qualité du ciment et du concassé utilisé.

Quelqu'un ne veut pas jouer avec la sélection du rapport de chlorure de calcium. Et, pour que l'efflorescence n'apparaisse pas, du silicate de sodium est mélangé au mélange. Par exemple, 2 % de chlorure de calcium et 3 % de silicate de sodium en poids de ciment. Mais le silicate de sodium est assez cher, à cet égard, il est moins coûteux pour la plupart d'effectuer quelques lots d'essai et de déterminer le rapport de chlorure de calcium. Pour conférer à l'arbolite diverses propriétés supplémentaires, l'utilisation de chaux éteinte et vive, de verre liquide, de sulfate d'aluminium, de calcium est pratiquée.

Pour les avantages et les inconvénients du béton de bois, voir la vidéo suivante.

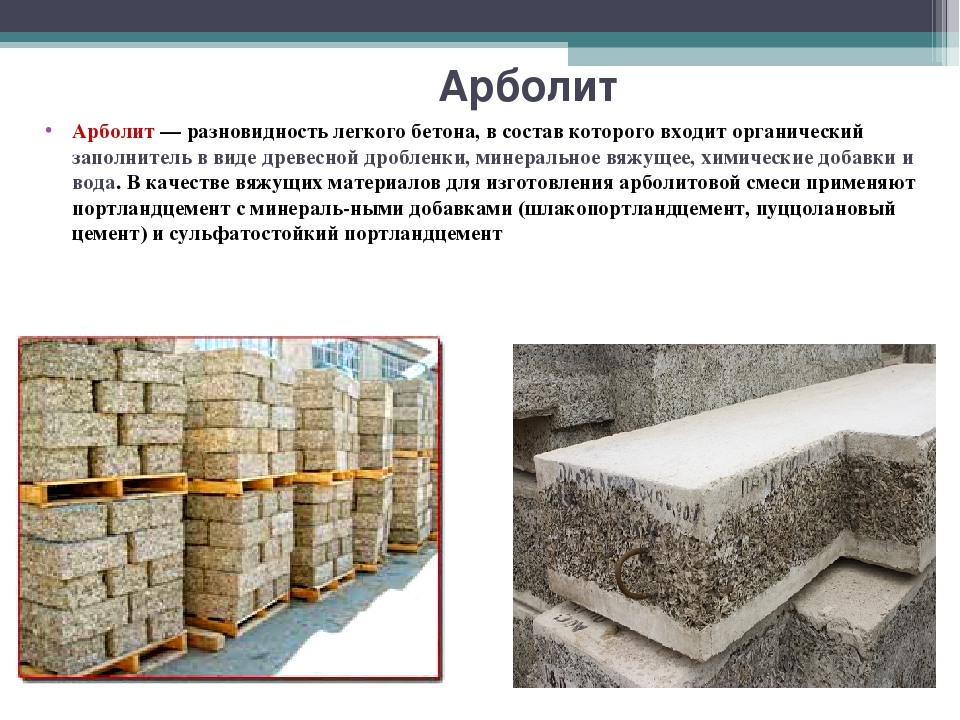

Ce que c'est?

Le béton de bois est l'une des variétés de béton léger dont la structure comprend des copeaux de bois (déchiquetés), du ciment de haute qualité, des additifs chimiques et de l'eau. Le besoin d'additifs chimiques dans la structure des blocs de béton en bois est associé au fait que dans le composant organique, il est nécessaire de niveler le polysaccharide résiduel afin d'augmenter la liaison entre le concassé et le ciment, et également d'améliorer encore les caractéristiques du matériau de construction fini, tel que la cellularité, le durcissement forcé, la capacité de tuer les bactéries, etc. L'effet économique de l'utilisation de ce type de déchets a été confirmé par les entreprises leaders dans la production de béton de bois. Un rôle important dans cette question est joué par le rationalisme de la consommation de bois.

Le composant principal pour la production de béton de bois est constitué de déchets de bois provenant d'entreprises de meubles et de menuiserie, à partir desquels sont obtenus des morceaux broyés de la taille requise. Les caractéristiques technologiques du béton de bois dépendent des additifs chimiques. Avec le chlorure de calcium, il peut-être du verre liquide, sulfate d'aluminium, chaux éteinte, ils permettent d'améliorer les arboblocs et de leur ajouter des caractéristiques supplémentaires.

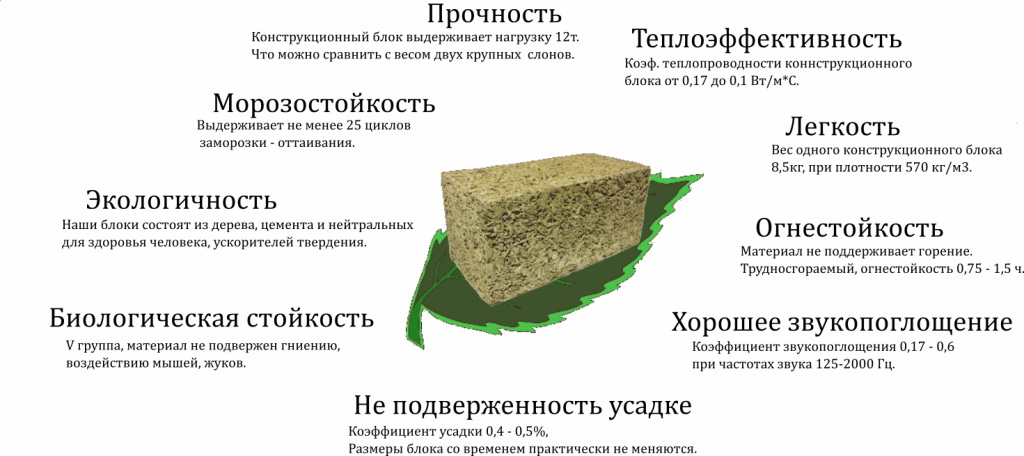

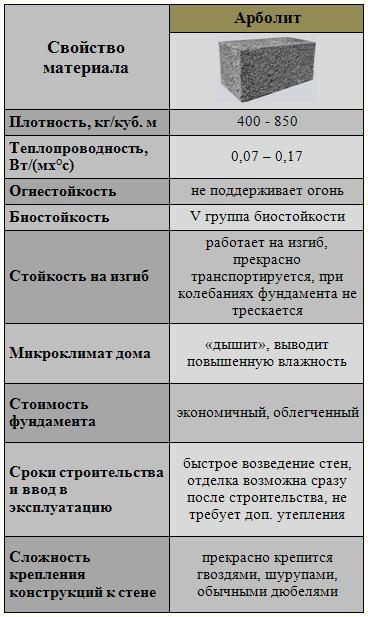

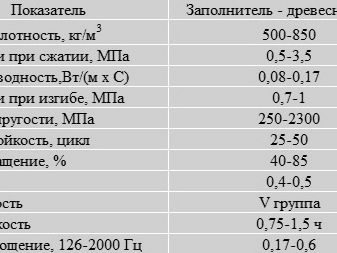

Les paramètres techniques du béton de bois, dans la structure duquel se trouve un additif (copeaux de déchets), sont les suivants.

- Densité moyenne. 400-850kg/m3.

- Résistance à la compression. 0,5-1,0 MPa.

- Résistance à la rupture. 0,7-1,0 MPa.

- Conductivité thermique du béton de bois. 0,008-0,17 W / (m * s).

- Résistance au gel. 25-50 cycles.

- Absorption d'humidité : 40-85%.

- Contraction. 0,4-0,5%.

- Le degré de biostabilité. Groupe V.

- Résistance. 0,75-1,50 heures

- Absorption acoustique. 0,17-0,80 126-2000 Hz.

Caractéristique du matériau

Il y a plusieurs composants dans la composition des blocs de béton en bois - c'est la base, les liants et les additifs pour améliorer la qualité du matériau. Le nouveau matériau composite présente les avantages de tous ses composants, et vous permet également de vous débarrasser de leurs inconvénients.

Les matériaux en blocs et monolithiques sont apparus pour la première fois dans les années 1930 en Hollande. Au cours des vingt années suivantes, le béton de bois s'est répandu dans toute l'Europe, l'Amérique et s'est retrouvé en Union soviétique, où il a été largement utilisé dans la construction et la décoration de structures finies.

Un matériau industriel est constitué des composants suivants :

- les copeaux de bois;

- ciment;

- l'eau;

- remplisseurs.

La recette des blocs utilise des copeaux de pin, des tiges ligneuses, du coton ou de la paille de riz. Le ciment joue le rôle de principal composant liant, la densité et la résistance du béton de bois en dépendent. Les charges sont nécessaires pour neutraliser les sucres du bois, qui provoquent la pourriture et attirent les insectes. Les mélanges industriels utilisent du sulfate d'aluminium, du nitrate de calcium ou du verre soluble. L'eau dissout toutes les charges et catalyse la réaction du ciment. Dans la production dans des entreprises spéciales, 500 ml de verre liquide, 25 kg de ciment, 40 litres d'eau et 130 litres de copeaux de bois sont utilisés dans la recette.

C'est utile: comment fabriquer des blocs de béton en bois de vos propres mains.

Dans cette vidéo, vous apprendrez à pétrir du béton de bois :

> Caractéristiques principales :

- densité - 600-800 kg par mètre cube;

- conductivité thermique - 0,10-0,17 W / (m * s);

- résistance au gel - un cube humide peut être congelé 30 à 50 fois;

- absorption d'eau - 50-85%;

- biostabilité - le cinquième groupe;

- retrait - 0,5%;

- isolation phonique - 0,15% des sons transmis jusqu'à 2000 Hz;

- résistance au feu - 60-90 minutes avant destruction dans une flamme.

Dans cette vidéo, vous découvrirez la composition du béton de bois :

Caractéristiques des blocs béton bois Tecolit

Respectueux de l'environnement : les blocs de béton en bois Tecolit sont fabriqués à partir de matériaux respectueux de l'environnement : 90 % de copeaux de bois de conifères et 10 % de ciment Portland de haute qualité avec l'ajout d'additifs minéraux inoffensifs. Ces blocs sont absolument sans danger pour la santé humaine, ils n'émettent pas de substances nocives, car ils sont à base de matériaux naturels - bois de conifère et pierre.

Économie de chaleur: la nouvelle conception modifiée des blocs élimine l'apparition de ponts thermiques, maintenant les blocs sont joints avec le chevauchement de la couture, aucun espace ne se forme lors de l'installation des blocs Tecolit, chaque joint est fermé et le polystyrène expansé la doublure empêche la pénétration du froid, ce qui crée une accumulation de chaleur à l'intérieur du mur. Le béton chauffe et retient longtemps la chaleur, même avec le chauffage éteint, ce qui permet de réaliser d'importantes économies.

Insonorisation : Les blocs de coffrage fixe Tecolit, grâce à leurs propriétés d'insonorisation, assurent un haut niveau d'absorption acoustique à l'intérieur du bâtiment. Cela permet l'utilisation de blocs muraux pour la construction de maisons avec des exigences élevées en matière d'isolation acoustique. Le coffrage en blocs Tekolit est utilisé avec succès pour la construction d'écrans antibruit le long des voies ferrées ainsi que le long des autoroutes.

Respirant : la structure poreuse du béton de bois assure une circulation naturelle de la vapeur d'eau, pour que la maison « respire ». La conception des blocs eux-mêmes n'interfère pas avec l'échange d'air, en conséquence, un climat optimal est formé dans la pièce, ce qui est facilité par l'équilibre interne de l'humidité de l'air et de la température. En hiver, les maisons Tecolite sont chaudes et en été, elles sont confortables et fraîches.

Ignifuge : Les blocs de coffrage fixes Tecolit sont fabriqués en matériau incombustible - le béton de bois, ce qui les rend ignifuges, ce qui est confirmé par de nombreux tests effectués. Tous les produits Tecolit sont conformes aux exigences des normes GOST 30247.0-94 et GOST 30403-96 et disposent des certificats correspondants. Le coffrage perdu Tecolit est aujourd'hui l'une des technologies de construction les plus sûres.

Résistant à la formation de moisissures : les blocs Tecolit, grâce à la teneur en additifs minéraux dans leur composition, n'absorbent pas l'humidité, résistent parfaitement aux intempéries et empêchent l'humidité, la moisissure et le développement de parasites fongiques à leur surface.

Résistant aux intempéries : le matériau des blocs Tecolit - béton de bois a fait ses preuves dans notre climat rigoureux, il résiste avec succès au gel, étant une technologie résistante au gel. En raison de la conception particulière des blocs et de la présence d'une doublure thermique en polystyrène expansé, le mur en coffrage fixe conserve longtemps la chaleur et ne laisse pas entrer le froid dans la pièce.Les blocs ne se mouillent pas, n'absorbent pas l'humidité, ne se détériorent pas sous l'influence de l'environnement.

Fonctionnel : la large gamme de blocs béton bois Tecolit permet différentes solutions architecturales. La technologie du coffrage perdu ne s'arrête pas, la nouvelle conception des blocs d'angle facilite et accélère encore le montage de la maison. Les blocs pour murs et cloisons externes et internes, ainsi que les blocs pour l'installation d'écrans antibruit représentent une large gamme de configurations de blocs technologiques de construction Tecolit.

Facile à traiter: le béton de bois est facilement usiné avec un outil, il est facile à couper, à percer, à lui donner n'importe quelle forme, à y poser des communications techniques. Dans le même temps, le béton de bois est un matériau très durable qui peut supporter des charges élevées. La structure poreuse permet d'enduire facilement des blocs de n'importe quelle composition.

Durable : la technologie de construction Tecolit fournit une structure rigide et monolithique pour les murs de la maison. En coupe, le mur est un treillis en béton monolithique, renforcé de barres d'armature. La solidité des maisons construites avec la technologie Tecolit a été testée dans la pratique en Europe.Les bâtiments construits il y a plus de 60 ans ont conservé leur aspect d'origine et ne présentent aucun dommage visible.

Économique : la technologie de pointe Tecolit, grâce aux derniers développements, est 20% moins chère que les autres technologies de construction de blocs de forme permanente. Maintenant, c'est encore plus facile et plus rapide de construire des maisons. Les bâtiments construits avec Tecolit sont économiques à exploiter. Les coûts d'entretien et de chauffage réduits font de Tecolit le meilleur choix pour matériau pour les murs de la future maison.