Blocs de copeaux de bois

Après avoir préparé la matière organique, des blocs de bois-béton peuvent être fabriqués directement.

- Les copeaux doivent être versés dans une bétonnière, ajouter de l'eau et du ciment. Les proportions doivent être les suivantes : quatre parties d'eau et trois parties de ciment sont ajoutées à trois parties de bois broyé.

- Remuez le mélange jusqu'à ce qu'il soit lisse et légèrement friable en apparence. Mais en même temps, une masse peut être faite à partir d'une telle masse.

- Le moule en bloc est pré-traité avec du lait de chaux.

- La solution finie est versée dans le récipient en couches. Chaque balle doit être bien tassée.

- Une fois le moule rempli à moitié du mélange, vous devez faire une couche de béton ordinaire, mettre un treillis d'armature et couler à nouveau le mélange de béton. Après cela, le formulaire est rempli jusqu'à la fin avec une masse de copeaux. Les blocs peuvent être fabriqués sans grille, mais ces ébauches sont beaucoup plus solides et plus durables. Chaque couche compactée doit être percée à plusieurs endroits avec un renfort affûté. Cela éliminera les bulles d'air.

- Lorsqu'il reste quelques centimètres sur les bords du récipient, vous devez remplir la solution de plâtre et bien lisser la surface. Cette méthode vous permettra d'obtenir des blocs finis du côté déjà plâtré.

- Un tel matériau gèle pendant une journée.

- Le bloc fini ne peut pas être utilisé immédiatement. Il est préférable de le laisser à l'air sous un film pendant quatorze jours à une température de l'air élevée. Si les degrés extérieurs montrent une marque inférieure à 10, la période d'hydratation augmente également.

Comment faire du béton de bois avec vos propres mains

Après avoir évalué les principaux points de travail, vous pouvez commencer le processus de production de béton de bois

Il est important de considérer à quelles fins le matériel sera utilisé - privé ou commercial. Dans le premier cas, il n'est pas nécessaire d'acheter des unités et des équipements coûteux.

Équipement

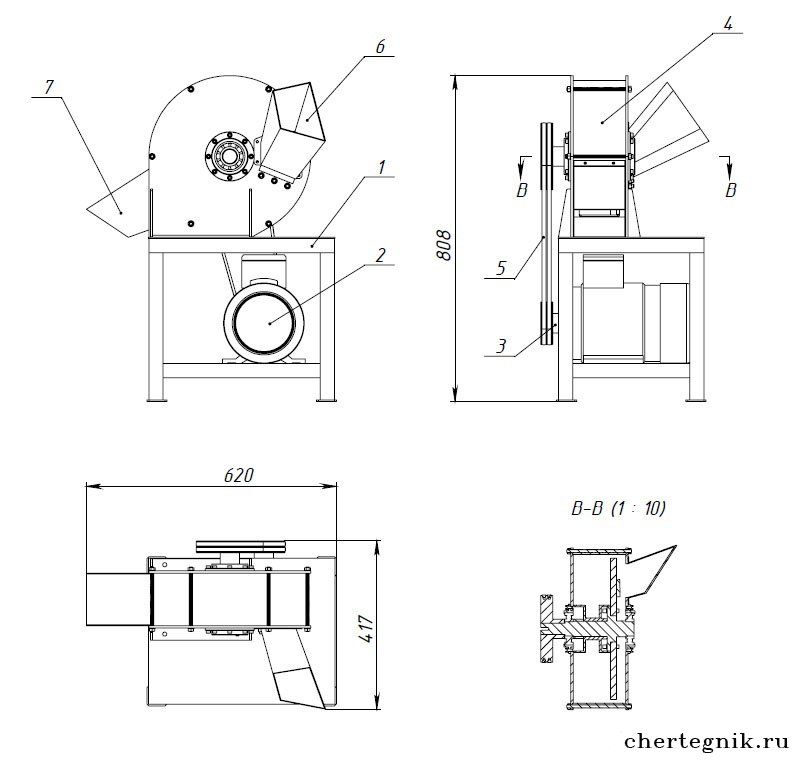

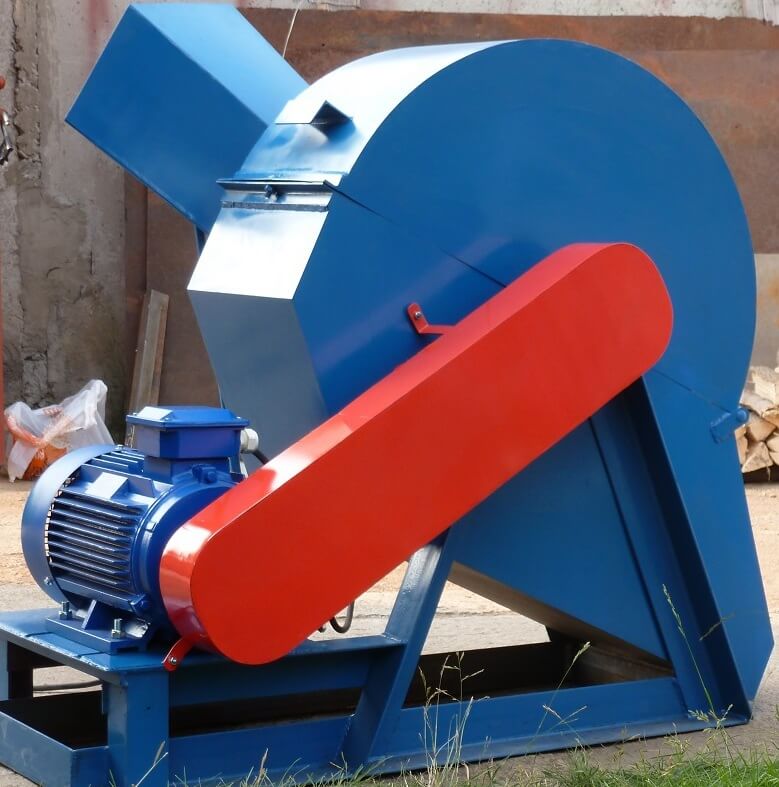

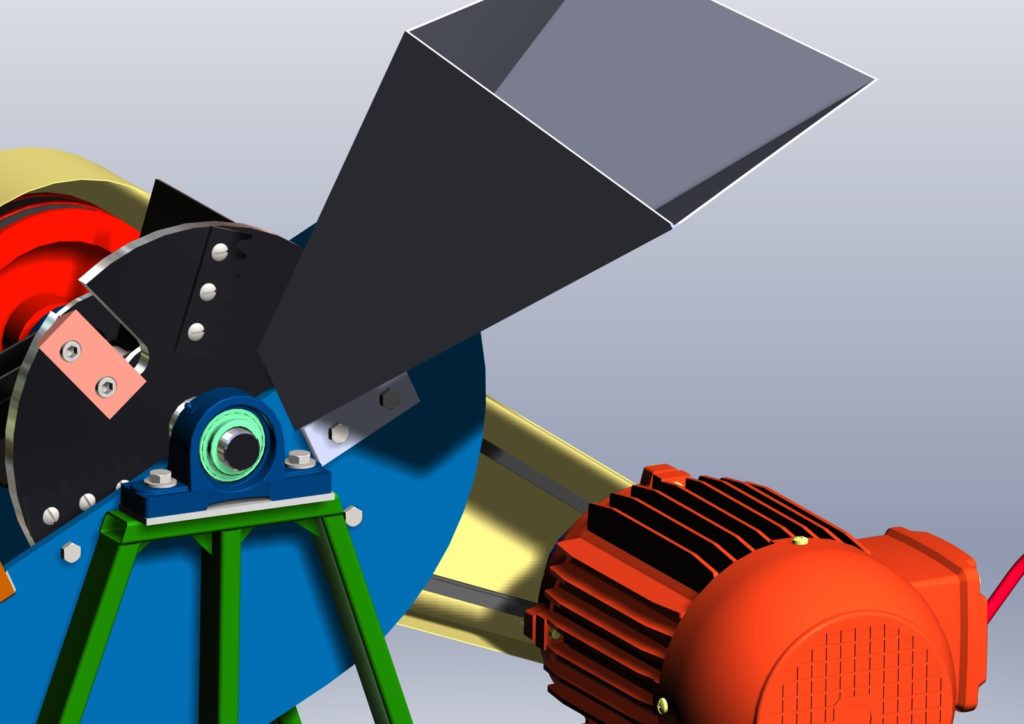

L'unité clé pour les blocs de béton en bois faits maison est un coupe-copeaux de bois. Vous pouvez le construire vous-même en commandant la pièce principale auprès de tourneurs. Dans ce cas, les frais seront réduits de 4 fois. Les éléments de coupe doivent être réglés à un angle minimum et la gorge d'alimentation en copeaux de bois doit être fixée verticalement.

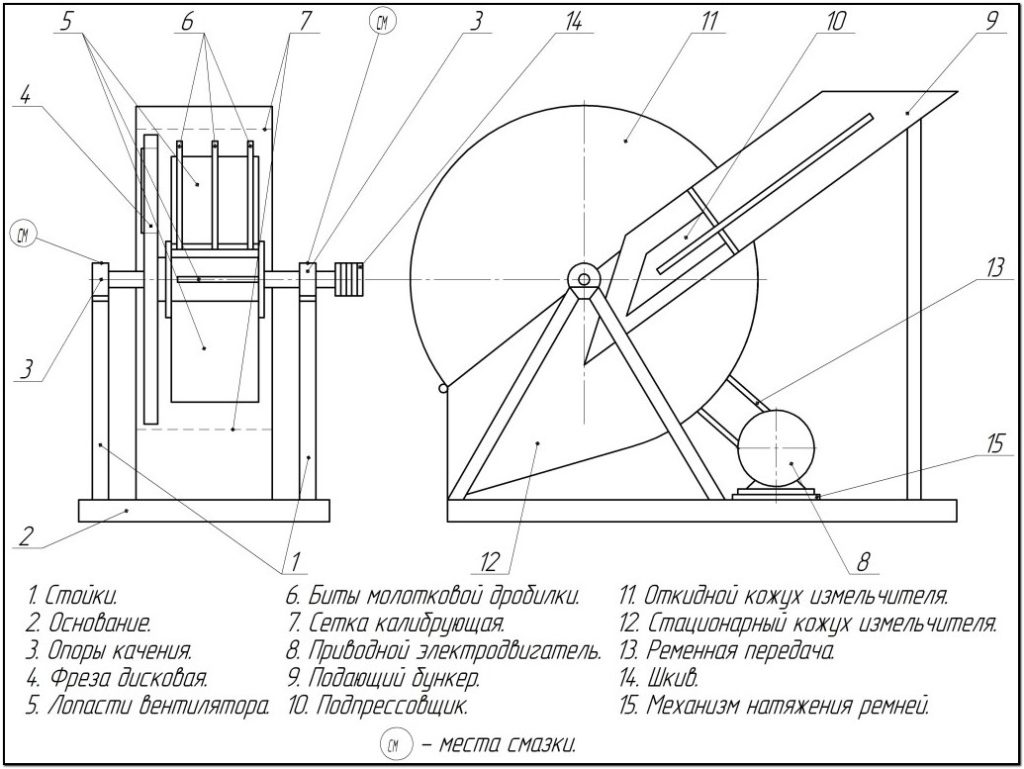

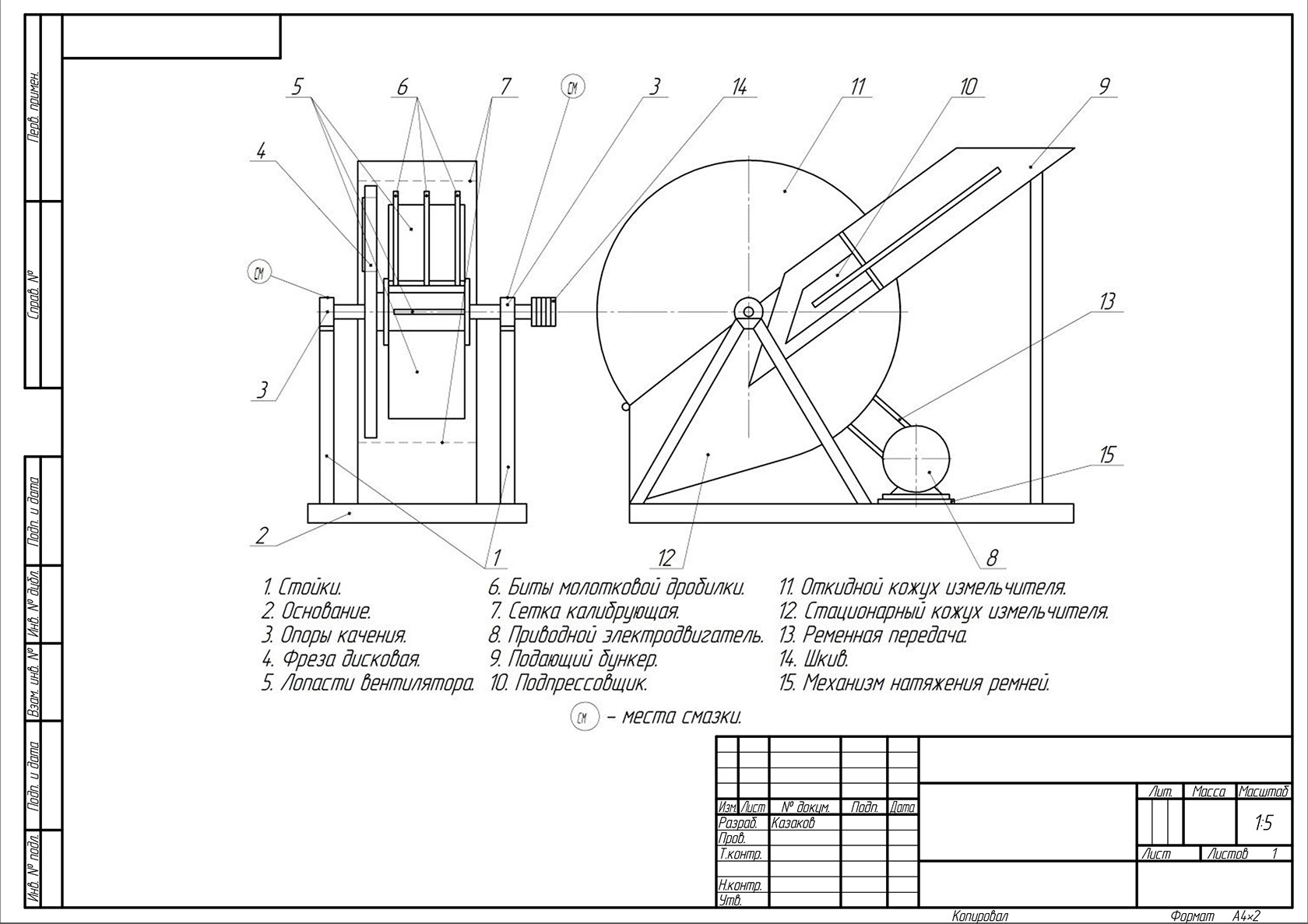

Un coupeur de copeaux de bois fait maison se compose des nœuds suivants :

- ressort automobile.

- Clous métalliques.

- 2 roulements par essieu.

- Axe.

Pour la fabrication de la dernière pièce, il est préférable d'utiliser un hexagone, après avoir organisé au préalable les sièges pour les roulements. Il existe de nombreuses vidéos de formation et instructions sur la mise en œuvre d'un tel projet sur Internet.

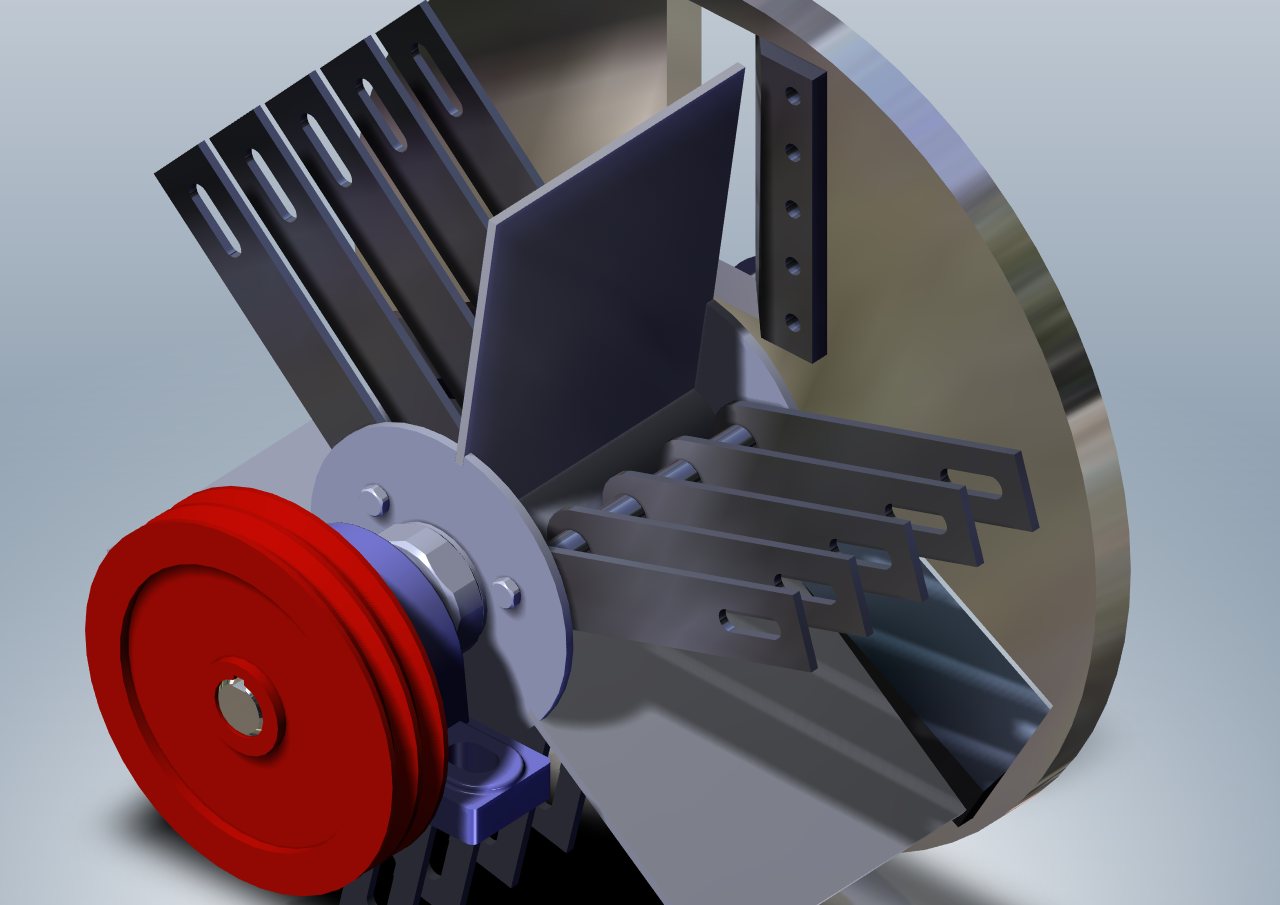

Fabriquer une machine à marteau

L'étape suivante consiste à construire une machine à marteaux. Dans les 2 disques pour les essieux, des trous doivent être faits et une rondelle d'une largeur de 10-20 mm doit être fixée. Sur un côté de l'axe, vissez l'écrou. Si vous avez un tour, il est préférable d'usiner l'arbre et d'en retirer le disque porte-lames pour créer une saillie rectangulaire pour la fixation du deuxième disque.

Si possible, il est nécessaire de prévoir 2 différences de hauteur pour les disques, tandis que l'épaisseur finale de l'arbre doit être d'au moins 50 mm.

L'arbre fini est monté sur des roulements et un support. Si la taille de l'enveloppe extérieure est inférieure à celle requise, elle devra être remplacée ou refaite. La sortie est fermée par un treillis en acier d'un diamètre optimal.

Silos et formulaires

Les silos et moules industriels sont vendus dans des tailles standard qui correspondent aux paramètres du béton cellulaire ou mousse. Pour le béton de bois, les dimensions de 20, 40 ou 60 cm sont caractéristiques.Il est problématique de créer des ébauches de vos propres mains, il est donc préférable de couper des tôles avec une meuleuse et de préparer une forme de composition.

Développement de la technologie

L'étape la plus difficile est le développement de la technologie afin de déterminer toutes les subtilités du fonctionnement de l'équipement. Il est préférable de diviser l'application des produits chimiques en plusieurs étapes distinctes. Pour commencer, du chlorure de sodium et du sulfate d'aluminium sont ajoutés, et le reste des additifs est placé dans la trémie avant le mélange.

Le verre liquide est utilisé plus tard, lorsque les chips sont prêtes. La solution finale est versée dans des moules, battue et laissée à durcir pendant un certain temps. Le processus de prise prend 2-3 jours, après quoi les moules sont démontés et les blocs sont mis à sécher.

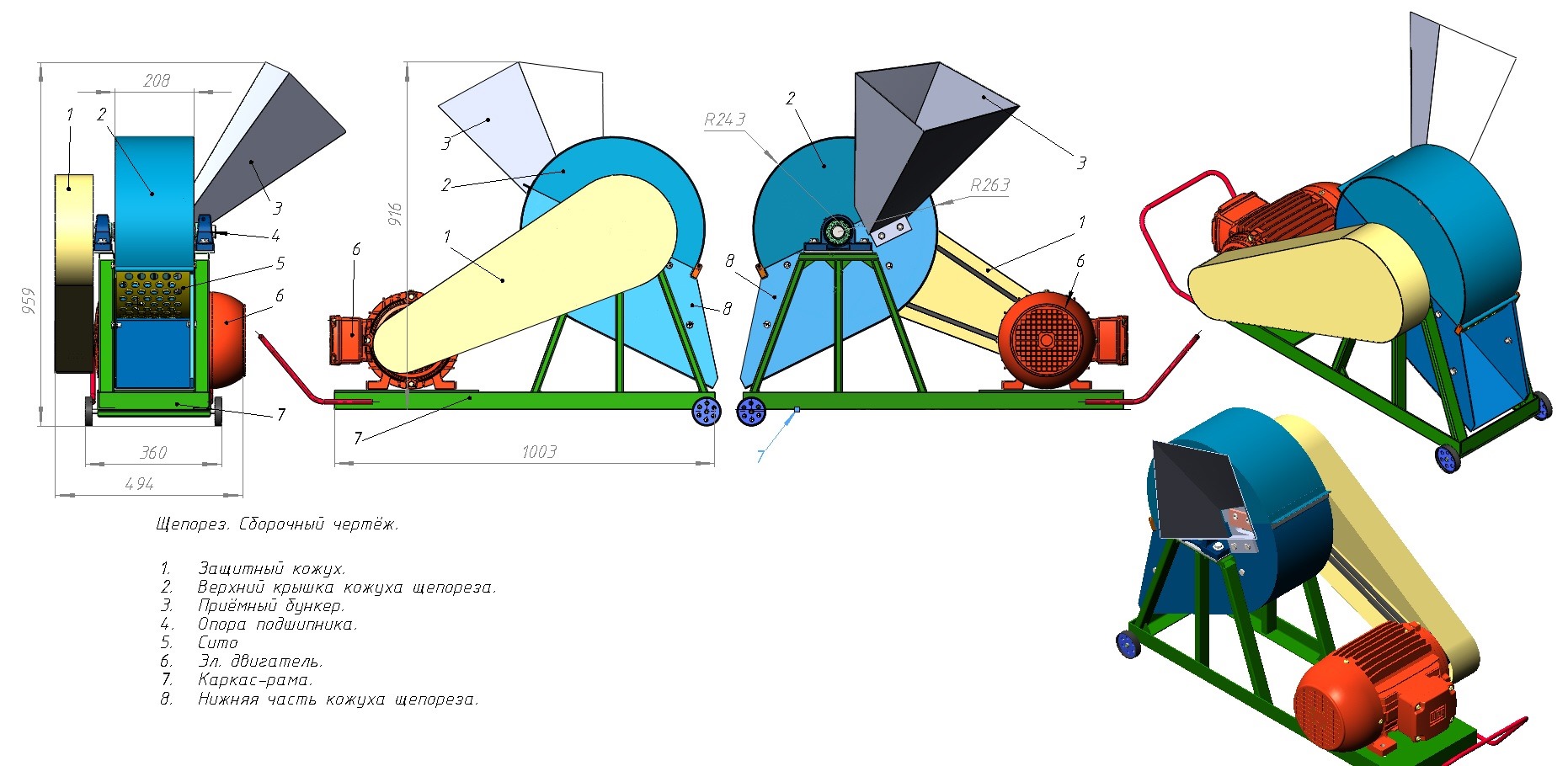

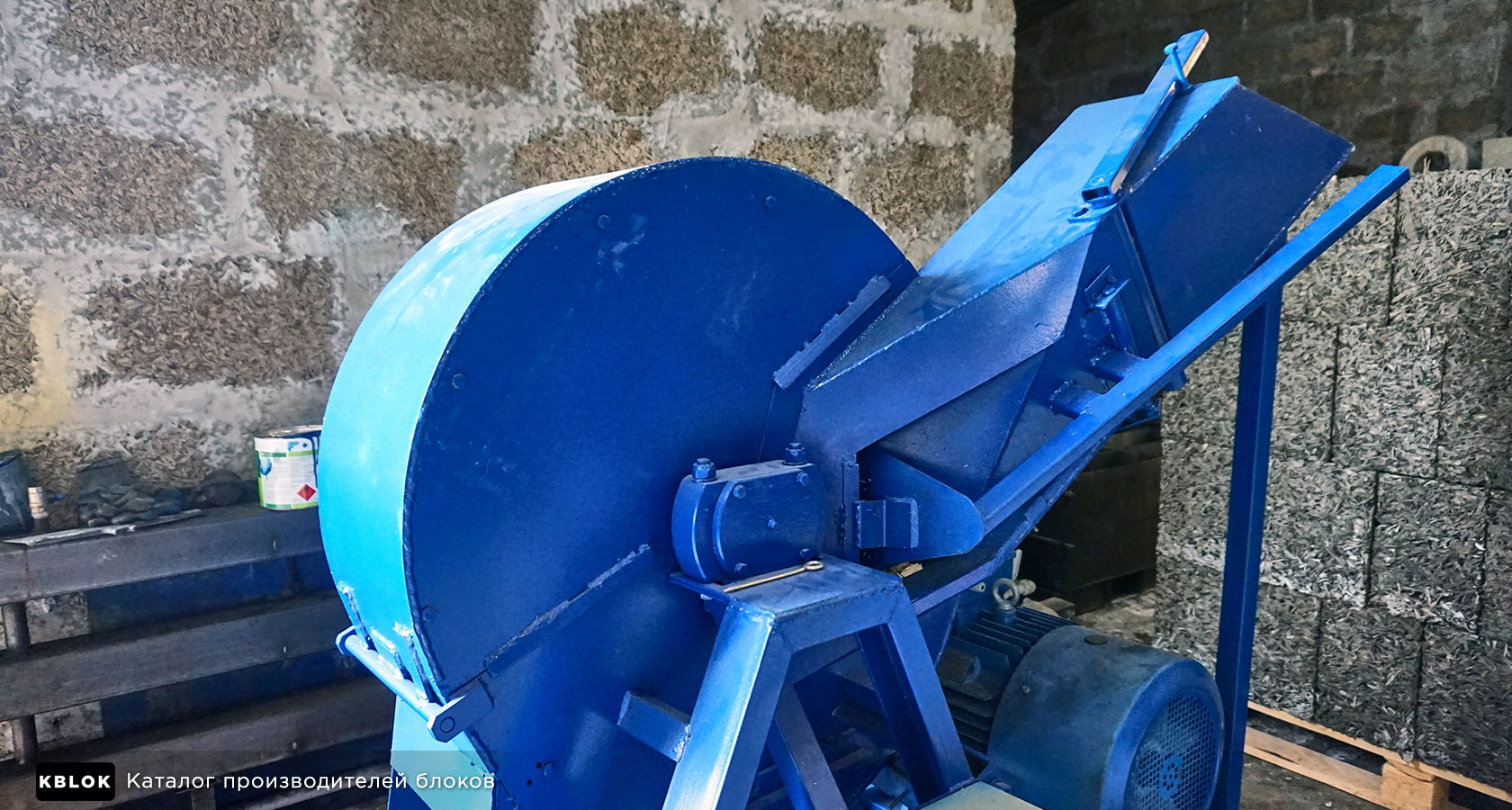

Nous fabriquons de nos propres mains un coupe-copeaux de bois pour le béton de bois

Pour fabriquer un coupe-copeaux de bois à partir de béton de bois, vous devez préparer toutes les pièces nécessaires, après quoi vous pouvez commencer à assembler l'unité. Certains détails valent la peine d'être recherchés, d'autres sont tout à fait possibles à faire soi-même.

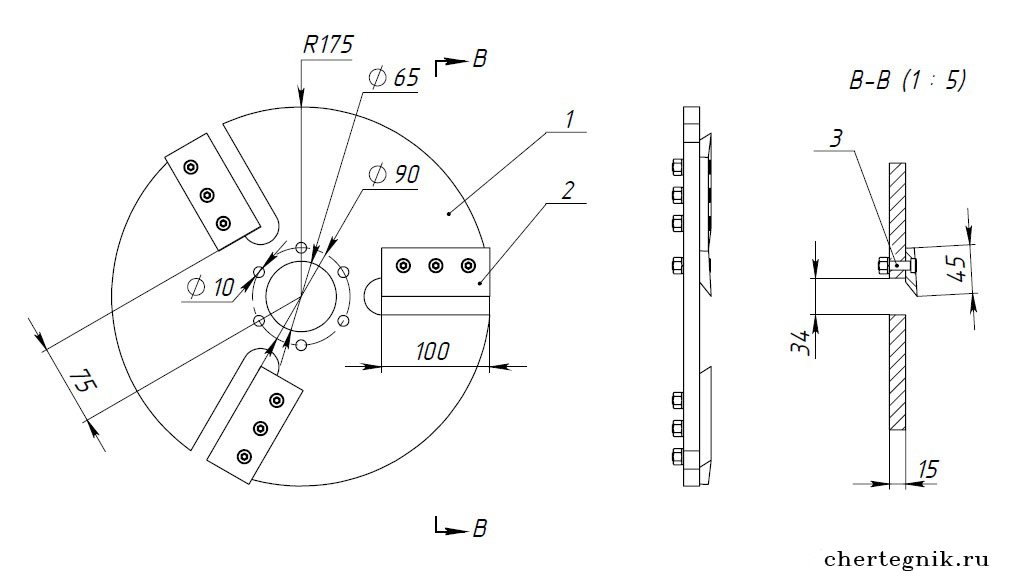

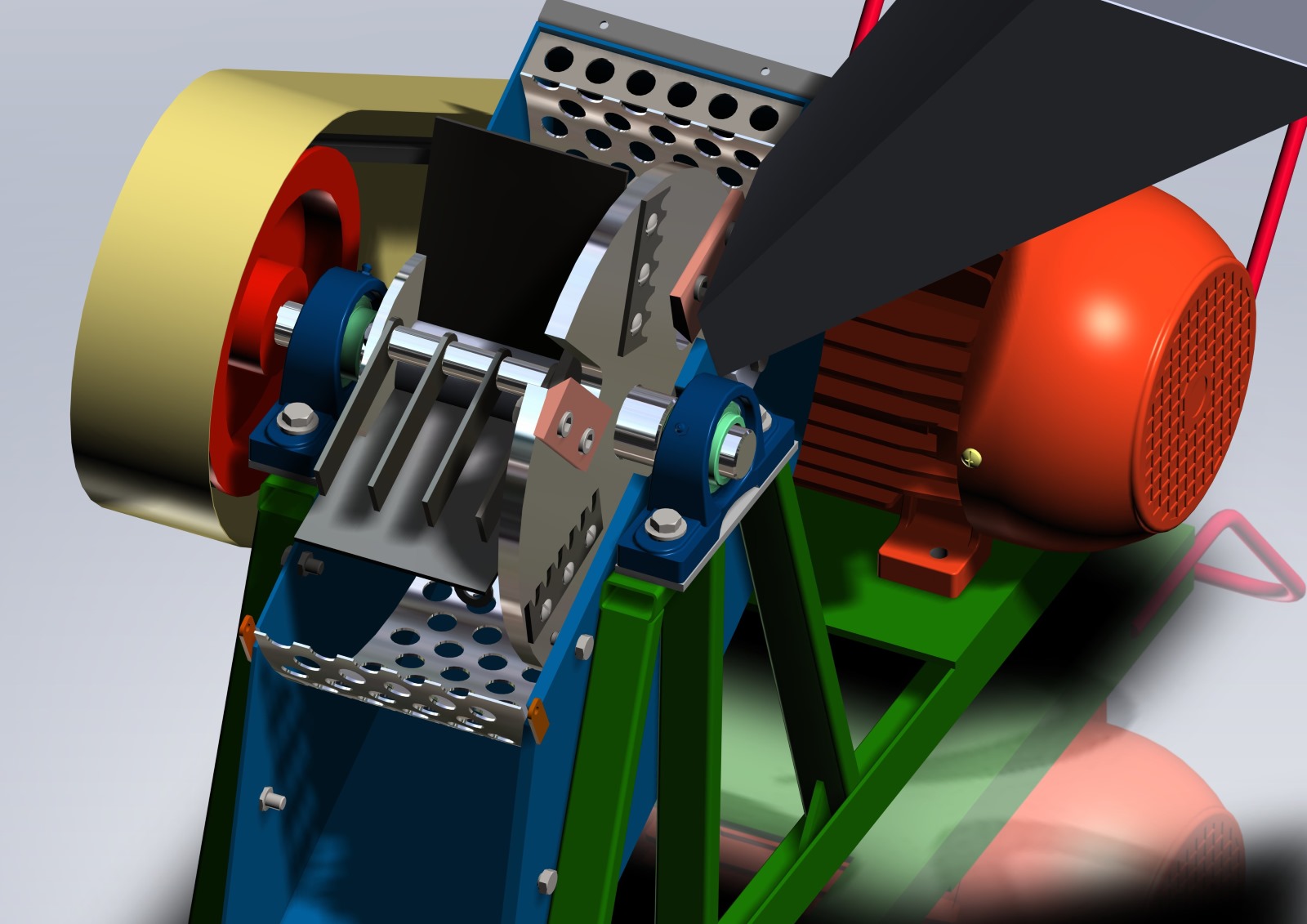

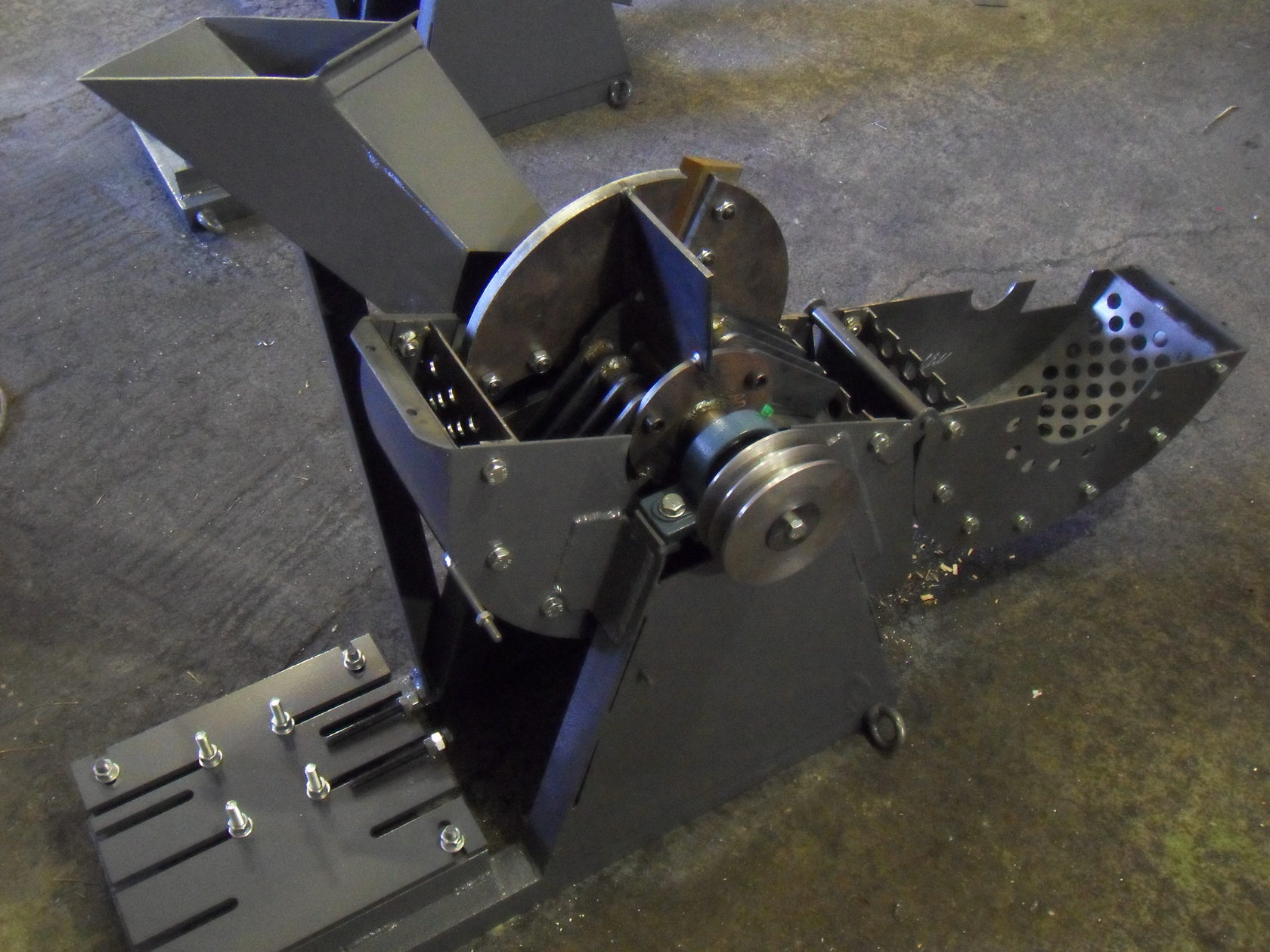

Disque avec couteaux

Le diamètre du disque doit aller jusqu'à 30-35 centimètres, l'épaisseur - 2 centimètres. Pour éliminer la possibilité de coincement de morceaux durs / gros de matière première, le disque doit fonctionner selon le principe du volant d'inertie, il est donc rendu lourd.

Vous pouvez prendre un flan de métal ou le découper dans une tôle d'acier, puis un trou central est découpé dans les pièces (pour s'adapter à l'arbre, en tenant compte de la rainure de clavette), plusieurs trous de montage sont également réalisés, 3 rainures à travers lesquelles les morceaux de bois coupés seront envoyés sous les marteaux rotatifs.

Pour fabriquer des couteaux, ils prennent des ressorts de voiture, font 2 trous dans chacun des couteaux, suivis de leur fraisage (il faut noyer au maximum les têtes de vis), les fixent au disque à l'aide de boulons à tête fraisée spéciale pour un hexagone, grâce auquel il est possible de créer une connexion fiable et étanche ... De plus, les boulons dans ce cas ne pourront pas tourner lorsque les écrous seront serrés de l'autre côté.

Marteaux

Cette pièce est une plaque plane jusqu'à 5 millimètres d'épaisseur, située dans le rotor. Les marteaux sont responsables du broyage supplémentaire des matières premières, il est préférable de les acheter prêts à l'emploi. Entre les marteaux eux-mêmes directement dans le concasseur, la distance doit être de 24 millimètres.

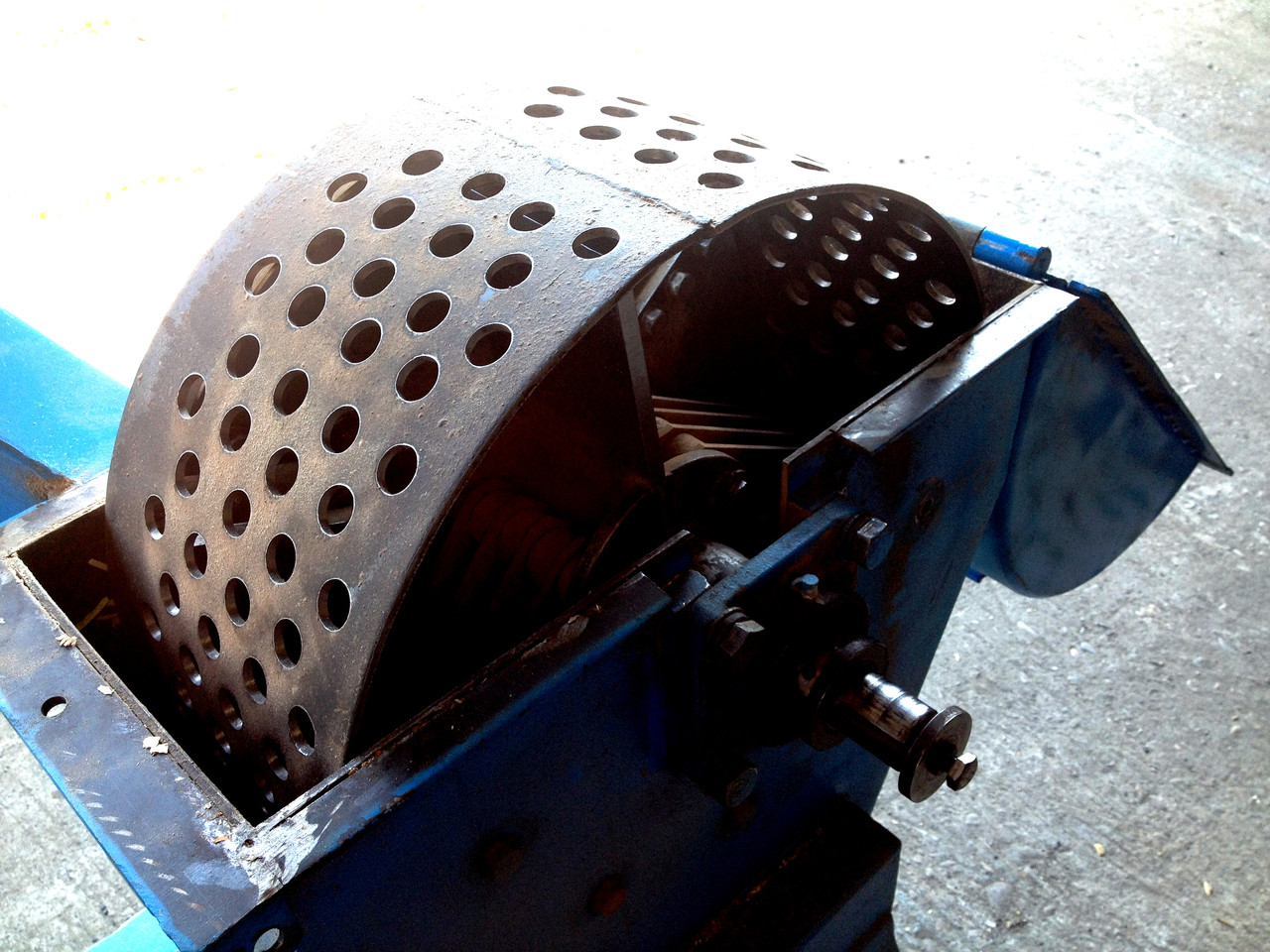

Tamis pour copeaux de bois

Pour fabriquer un tamis à l'intérieur duquel se trouvera la chambre de broyage, prenez un cylindre métallique d'un diamètre de 30 à 35 centimètres, constitué d'une feuille de métal de 94,2 à 100 centimètres de long.

Dans le cylindre lui-même, des cellules d'une section transversale de 8 à 12 millimètres sont fabriquées, de préférence à l'aide d'un noyau ou d'un poinçon (ne pas percer), de sorte que les bords des cellules soient déchirés ou tranchants.

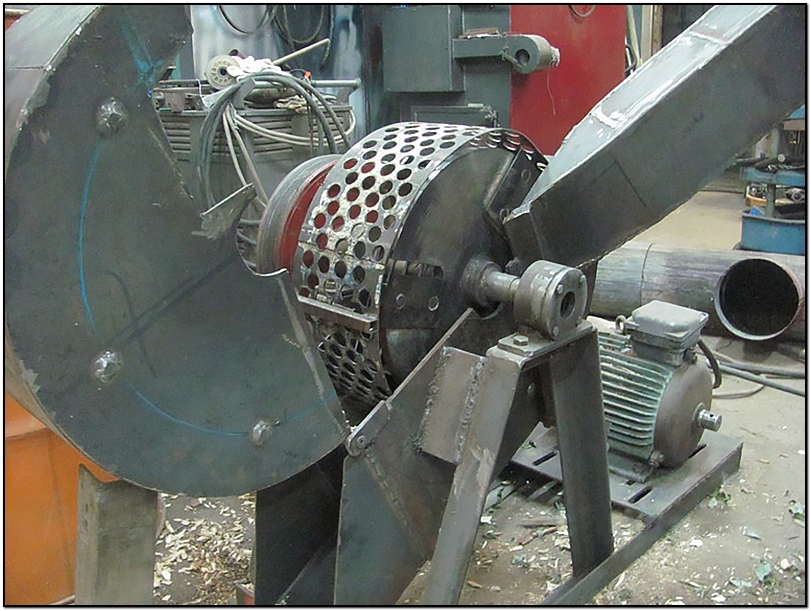

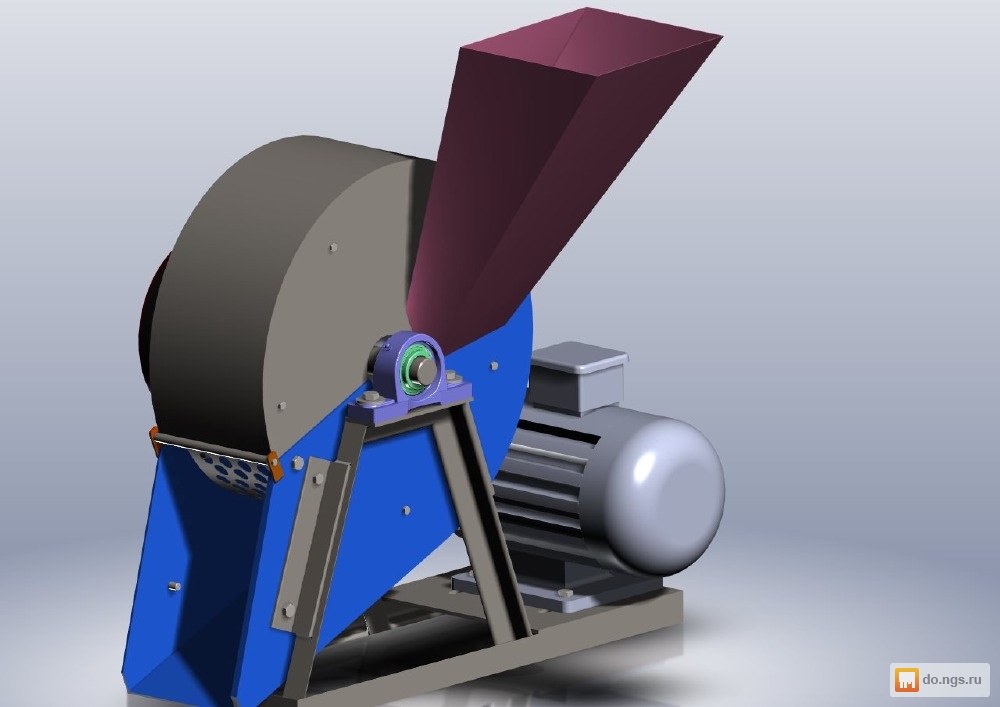

Housse de protection, entonnoir, trémie de réception et cadre

Pour créer un boîtier de protection, l'entonnoir de réception de la trémie de réception peut être utilisé en tôle d'une épaisseur de 8 à 12 millimètres. Les tôles sont découpées sur mesure, soudées selon le dessin. Les pièces sont découpées selon des tailles et des "modèles" préalablement connus (elles peuvent être préparées à l'avance à l'aide de carton épais). Les raidisseurs sont fabriqués à partir de tuyaux, de canaux ou de coins.

L'unité de coupe elle-même ne doit pas s'accrocher même de façon minimale aux parois du corps de l'unité, de préférence son placement libre dans le corps, par conséquent, le diamètre optimal du volant d'inertie est inférieur à la taille du corps d'environ 3 à 5 centimètres.

Les pièces principales de l'unité de concassage sont les tourillons d'arbre, sur lesquels sont montés des paliers de support, des marteaux et un disque de coupe. Pour former un arbre de travail, il suffit de percer des trous, des douilles d'entrée/sortie destinées à l'alimentation des matières premières, en laissant des copeaux.

Bunker pour la réception des matières premières soudé en biais par rapport au corps. Des entraînements électriques ou mécaniques sont montés au stade final: le moteur électrique est fixé au châssis, puis des poulies de la taille requise, tous les nœuds sont reliés par un entraînement par courroie. Habituellement, des ceintures de voiture ordinaires du diamètre correspondant sont utilisées à cet effet.

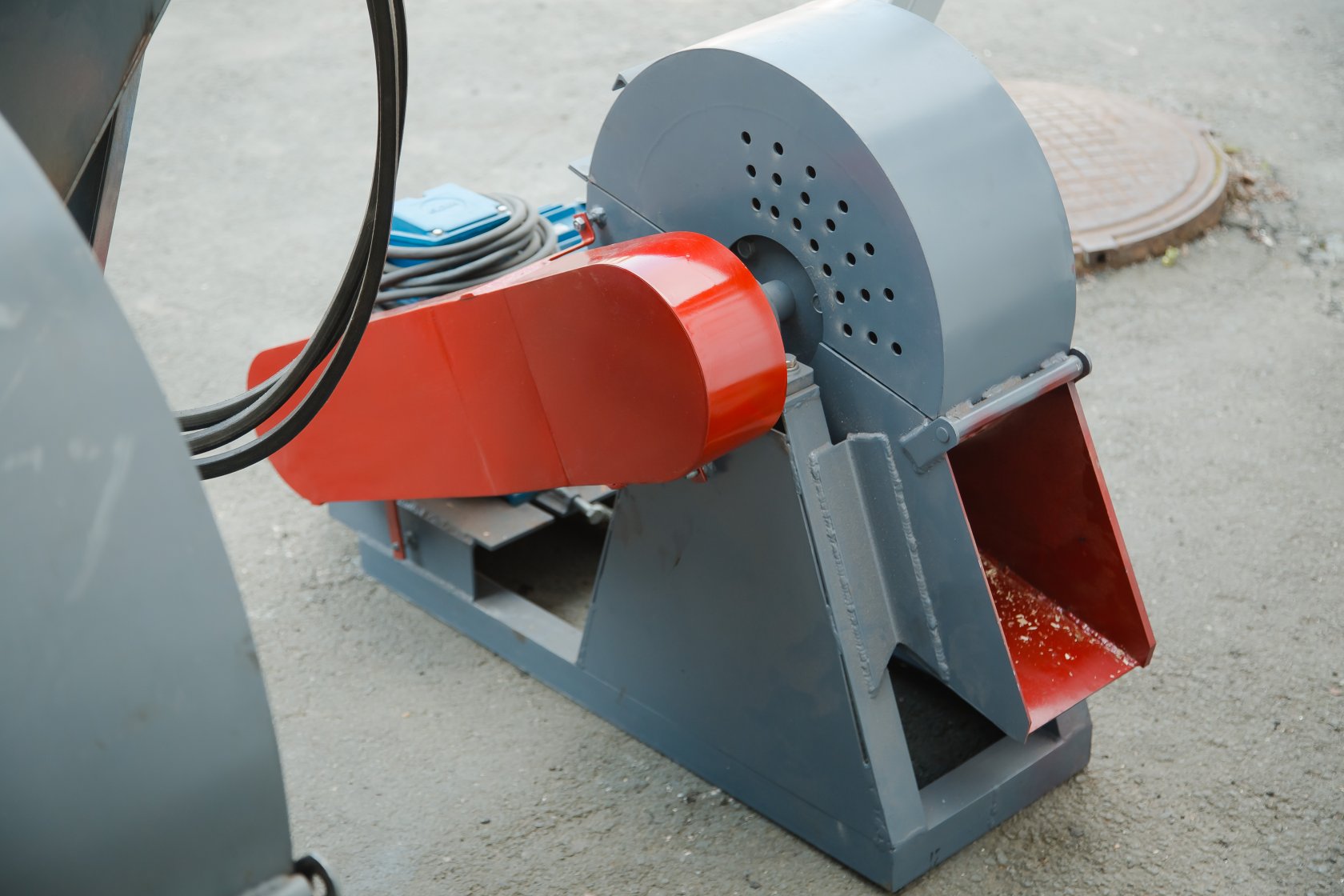

Moteur

Le volume des coûts d'exploitation et les performances du coupe-copeaux dépendront du type de moteur.Le moteur électrique est considéré comme l'option la plus écologique, il est plus léger que le moteur à combustion interne, fait moins de bruit, mais présente également une puissance inférieure. Il convient de rappeler qu'un coupe-copeaux électrique dépendra des surtensions du réseau.

L'appareil sur un moteur à essence plus puissant fonctionnera plus longtemps, plus efficacement, ne nécessite pas de réseau ni de prise. Mais le moteur à combustion interne fait beaucoup de bruit, pollue considérablement l'air et nécessite un entretien constant et un ravitaillement régulier.

À condition que la fraise à copeaux de bois assemblée soit conçue avec précision et qu'il n'y ait pas de course alignée, vous pouvez utiliser un circuit coaxial au lieu d'une connexion par courroie, en montant la connexion d'arbre via un accouplement.

Achetez ou fabriquez des copeaux de bois de vos propres mains

Dès qu'un promoteur privé a décidé de fabriquer de manière indépendante des blocs de bois en béton, la question se pose de savoir s'il est plus rentable d'acheter ou de fabriquer des copeaux de bois pour les ébauches de construction. Si vous envisagez de construire une petite maison de campagne, l'achat de matières premières toutes faites réduira les heures de travail et les coûts financiers.

L'équipement spécialisé pour la fabrication de copeaux de bois est une technique coûteuse. Le traitement chimique prend du temps.

Si la décision est prise de produire des blocs de bois-béton en grandes quantités ou de se lancer dans des activités de construction, il est alors plus rentable de produire de manière indépendante des copeaux de bois.

Le processus de fabrication de copeaux de bois pour le béton de bois de vos propres mains consiste en une séquence d'actions:

- sélection de bois approprié;

- recevoir des puces à l'aide d'équipements spéciaux;

- traitement des copeaux de bois avec des réactifs chimiques afin d'éliminer les sucres.

Exigences relatives aux copeaux de bois pour les blocs de béton en bois :

- Absence d'impuretés : pierres, glace, argile, sable.

- Pas de pourriture, moisissure ou autres dommages.

- La teneur en écorce est inférieure à 10%, les aiguilles à 5% de la masse totale.

- Taille standard 40105 mm.

Lors de la fabrication de béton de bois de vos propres mains, la présence de sciure de bois jusqu'à 30% est autorisée. Dans ce cas, la consommation de ciment augmente et les indicateurs de résistance du matériau fini diminuent. Les blocs d'arbolite avec un mélange de sciure de bois se distinguent par des propriétés d'économie de chaleur accrues. Ils sont utilisés comme matériau de construction isolant.

Quelle sciure est nécessaire pour le béton de bois? La sciure de bois de conifères et de feuillus est utilisée, ainsi que pour la préparation de copeaux. Pour acheter, il est possible de contacter des entreprises de menuiserie.

Former des blocs de cavaliers

Le mortier est coulé dans des formes appropriées à l'aide de seaux ou de pelles. Le dispositif de pilonnage est créé à partir d'une barre et n'est utilisé qu'une fois que le récipient est complètement rempli d'une solution pour former une petite lame sur le dessus.

Il n'est pas nécessaire de tasser une fois chaque couche coulée. Le caractère aléatoire du mélange garantit une haute qualité. Lors de la pose, vous pouvez appuyer légèrement sur des zones individuelles pour que le matériau soit bien ajusté. Le bourrage d'une forme incomplète est une erreur et conduit à une délimitation des couches et à une mauvaise qualité de leur sertissage.

Le mélange doit être sous forme pendant 2-3 jours, après quoi il doit être démonté et le contenu placé à l'air libre pour sécher. En l'absence de contraintes financières, il est recommandé d'acheter une table vibrante qui assure le compactage de la matière dans les moules.

Principe de fabrication

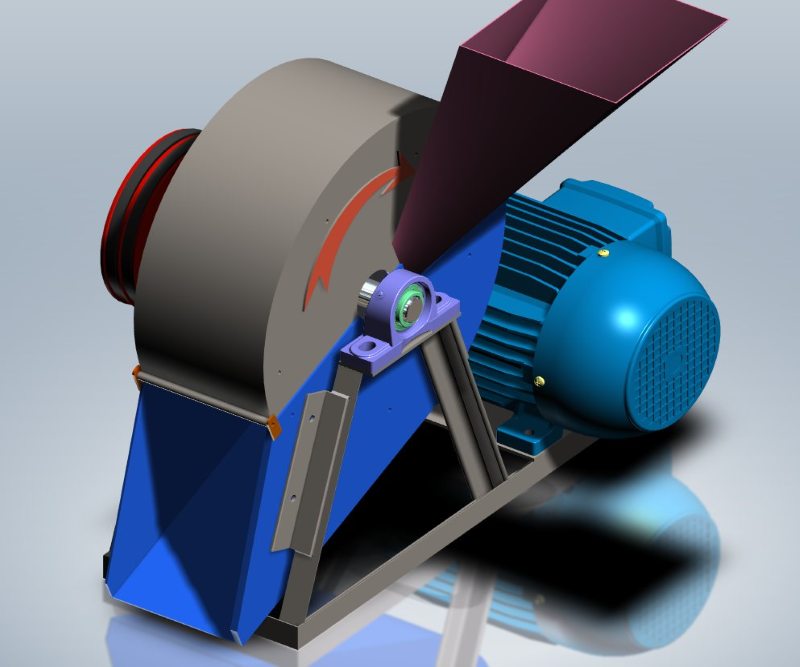

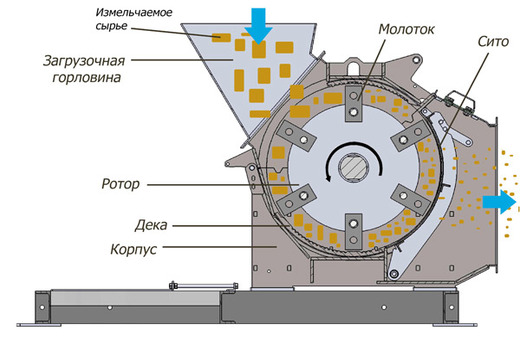

Le principe de fonctionnement des copeaux de bois se réduit à plusieurs étapes.

Tout d'abord, les déchets - planches, dalles, rognures, nœuds et autres matières premières - sont mis dans la trémie. De là, tout cela est introduit dans une chambre fermée, où un puissant disque tourne sur l'arbre. Le disque plat a des fentes. De plus, plusieurs couteaux y sont attachés. Les couteaux se déplacent en biais. Cela divise le bois à traiter en petites plaques coupées en biseau.

À travers les fentes du disque, les plaques pénètrent dans le tambour, où les doigts en acier effectuent un broyage supplémentaire. Les broches et les plaques sont montées sur le même arbre que le disque. Les plaques sont installées très près du tambour.Ils déplacent les copeaux broyés le long de la surface intérieure du tambour.

La partie inférieure du tambour est équipée d'un grillage avec des alvéoles fournissant les tailles de copeaux spécifiées. La taille des alvéoles varie de 10 à 15 mm de diamètre. Dès que les copeaux prêts à l'emploi atteignent la zone inférieure dans le sens vertical, ils passent à travers le filet dans la palette. Les particules restantes tournent, maintenues par les plaques, un autre cercle. Pendant ce temps, leur position change constamment. Arrivés au fond dans la direction souhaitée, ils se retrouvent également dans la palette.

Les coupe-copeaux peuvent être électriques ou à essence. La puissance du moteur d'un petit appareil est de l'ordre de quatre à six kilowatts, dans les plus solides, elle atteint 10-15 kW. La capacité de l'appareil dépend de la puissance. Avec son augmentation, le volume de production par heure de fonctionnement du mécanisme augmente.

Comment fabriquer un coupe-copeaux de bois de vos propres mains: dessins, appareil de construction

Au stade final, les copeaux à l'aide des lames tombent sur le tamis et sortent du coupe-copeaux à travers le trou de déchargement. A l'entrée, la trémie de réception est conçue comme un entonnoir afin de simplifier l'approvisionnement en matières premières à transformer et de sécuriser ce processus pour les mains.

Avec une augmentation de la vitesse de rotation de l'arbre avec un disque, une certaine quantité de matière première en bois peut être naturellement réduite en poussière, ce qui est mauvais, bien que les performances du coupe-copeaux augmentent.

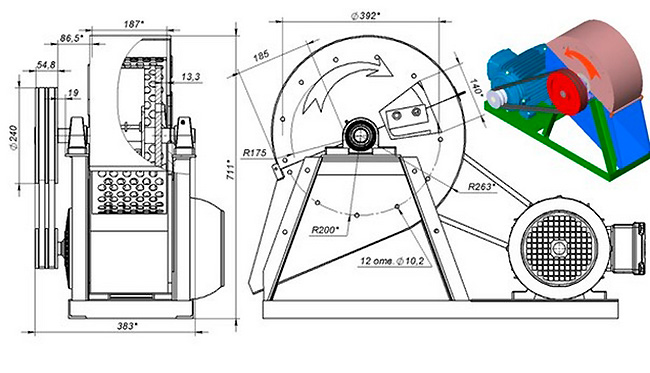

Les dessins nécessaires, selon lesquels un concasseur à marteaux rotatif fait maison peut être fabriqué pour la production de béton de bois, sont présentés ci-dessous. L'équipement étant fait maison, les dimensions des pièces devront être choisies en fonction de leur propre matériau. Les dessins d'exécution de différents copeaux de bois peuvent différer en taille et en présence de certaines unités, mais le principe de fonctionnement reste le même. Après avoir appliqué la tension B à l'équipement, le moteur électrique transfère sa rotation au moyen d'une transmission à courroie trapézoïdale à un tambour à pales 4 par l'intermédiaire d'une poulie 14 et d'un arbre.

Il suffit de mettre les déchets de bois dans la trémie d'alimentation, qui est immédiatement transformé en copeaux de qualité optimale longueur jusqu'à 25 mm... Après avoir assemblé de vos propres mains une déchiqueteuse de bois pour béton de bois et en gardant la distance entre les marteaux dans un concasseur de bois et de béton, vous pouvez produire des copeaux de bois jusqu'à 25 millimètres de long et environ 5 millimètres de large. De tels copeaux sont idéaux pour la fabrication de blocs de bois en béton ou pour la fabrication de béton de bois monolithique. Il est effectué sous un certain angle, grâce auquel les branches ne sont pas rejetées.

Si vous envisagez de construire une maison à partir de blocs de béton en bois fabriqués par vous-même ou de béton de bois monolithique, vous avez besoin de copeaux de bois. En l'utilisant, vous améliorerez considérablement la qualité des blocs et, plus tard, une fois tous les travaux de construction terminés, il vous sera utile comme broyeur de jardin pour traiter les déchets laissés après la récolte d'automne du jardin, ainsi que pour tailler les arbustes. et des arbres. Vous pouvez fabriquer un coupe-copeaux de bois pour le béton de bois en utilisant un certain ensemble d'outils et de matériaux à portée de main. Les unités principales de la machine sont un disque de déchiquetage avec des couteaux et un rotor avec des marteaux et des lames.

Avant de construire un coupe-copeaux de bois de vos propres mains, vous devez préparer tous les détails. Pour faire un disque, vous avez besoin d'une tôle d'une épaisseur de mm.

En quoi consiste un coupe-copeaux

Le diamètre du produit fini doit être d'environ mm. Un trou est fait au centre où la clé est placée, et le long du périmètre extérieur il y a des fentes symétriques. Les copeaux seront déchargés à travers eux.

Des trous sont préparés pour la fixation des couteaux. Un coupe-copeaux à faire soi-même peut être assemblé à l'aide d'un disque fini. Dans tous les cas, le disque sera en même temps un volant d'inertie.

Pour préparer des couteaux, dont chacun doit avoir deux trous, il est le plus souvent recommandé de prendre des ressorts d'une voiture. Les couteaux de broyage sont fixés avec des boulons, qui sont dévissés et serrés avec une clé hexagonale.Ce fait s'explique par le fait que les vis du tournevis ne sont pas si serrées. Les marteaux s'entendent comme des plaques métalliques plates dont l'épaisseur est d'environ 5 mm.

Ils sont situés sur le rotor. Ce sont les pièces qu'il vaut mieux acheter toutes faites. Il est nécessaire de préparer un tamis. Lors de l'installation des couteaux dans la déchiqueteuse, il est nécessaire d'assurer l'alignement requis des couteaux derrière le plan du disque.

La différence dans l'exposition des couteaux ne doit pas dépasser 0,2 mm.

Mode de broyage

Les tranchants des couteaux doivent se trouver dans le même plan, l'écart entre les couteaux et les contre-couteaux doit être uniforme 0.

Après avoir affûté les couteaux à l'angle requis, effectuez un affûtage supplémentaire sur l'envers du chanfrein sur une largeur de 0. Après chaque réaffûtage, les couteaux doivent être au repos pendant au moins x heures pour soulager les contraintes de fatigue. Remarque : Les couteaux à déchiqueter fabriqués à partir d'autres nuances d'acier sont accompagnés d'informations supplémentaires sur les instructions.

À propos de la société. Galerie de photos Galerie de vidéos. Disponible en entrepôt : 26 unités Expédition de la déchiqueteuse Junkkari hjg à la fendeuse hydraulique de bois de chauffage Drovokol Japa Finlande Quantité : 1 pc. Emballeur de bois de chauffage Palax Motti Quantité : 4 pcs.

Packer pour bois de chauffage Palax Packer Quantité : 2 pcs. HJ - Broyeur de branches entraîné par tracteur avec alimentation hydraulique Quantité : 3 pcs. Affûteuse - IRM Quantité : 1 pc. Scierie à ruban ZL- 60V Quantité : 1 pc. W-Forrest - broyeur rotatif jusqu'à mm de diamètre. Quantité: 1pc Commande de pièces détachées. Broyeurs Broyeurs à bois. Fendeuse à bois Fendeuses et fendoirs à bois.

Quelles devraient être les puces?

Le mastic à bois pour béton de bois a son propre GOST. Au niveau de la norme de l'État, des exigences strictes sont fixées pour les copeaux de bois.

Trois paramètres principaux sont mis en évidence :

- la longueur ne dépasse pas 30 mm;

- la largeur ne dépasse pas 10 mm;

- l'épaisseur ne dépasse pas 5 mm.

Les dimensions optimales en largeur et en longueur sont également indiquées :

- longueur - 20 mm;

- largeur - 5 mm.

De nouvelles exigences sont apparues avec l'adoption de GOST 54854-2011. Avant cela, il y avait un autre GOST avec moins d'exigences. Ensuite, il a été permis d'utiliser des copeaux plus longs - jusqu'à 40 mm. En 2018, les "libertés" dans la taille de la charge ne sont pas autorisées.

La norme réglemente également la présence d'impuretés : écorces, feuilles, aiguilles. Le matériau doit être nettoyé de la terre, du sable, de l'argile et en hiver - de la neige. La moisissure et la pourriture sont inacceptables.

Filières de recyclage

En cours d'embellissement des plantations dans les parcs de la ville, lors de l'exploitation forestière, lors de travaux sur une parcelle personnelle, etc. des déchets de bois se forment inévitablement, dont la part du lion est constituée de branches ordinaires. Leur élimination passe aujourd'hui par l'une des modalités suivantes :

- Enlèvement des branches à la décharge. Une méthode extrêmement irrationnelle et dépassée, mais qui a toujours lieu.

- Brûlant. Une méthode largement utilisée par tous les jardiniers. Il nécessite le respect de règles de sécurité particulières, permet, à la suite du processus, d'obtenir de la cendre de bois, qui est utilisée comme un bon engrais.

- Recyclage. La manière la plus économique et la plus écologique. Il comprend plusieurs méthodes différentes qui sont mises en œuvre avec succès à la fois dans les entreprises industrielles et à l'échelle des parcelles subsidiaires personnelles.

Nous récupérons le coupe-copeaux

Nous effectuons le montage dans l'ordre suivant :

- nous assemblons l'unité de broyage : nous mettons des roulements, un disque avec des couteaux et des marteaux sur l'arbre ;

- nous préparons le corps pour l'installation: nous découpons les trous pour l'arbre de travail, la trémie de réception et le déchargement des copeaux; nous percons les trous nécessaires pour les boulons d'assemblage et soudons l'entonnoir de la trémie en biais;

- nous assemblons l'entraînement: nous fixons le moteur sur le châssis, montons les poulies et mettons une courroie (vous pouvez utiliser une courroie de voiture);

- nous attachons le bloc de déchiquetage au cadre et le fermons avec un étui de protection (pour éviter les accidents);

- nous effectuons un test au ralenti.

Conseil! Pendant la première semaine, il est recommandé d'utiliser une fraise à copeaux de bois pour réaliser du béton de bois en mode charge minimale et pendant une courte durée afin d'éviter le blocage des roulements, qui peut se produire en raison de leur surchauffe.

Règles de choix des copeaux de bois à fumer

Les copeaux, les copeaux de bois ou la sciure de bois sont achetés ou produits seuls.

Lors du choix, tenez compte de la taille, de la structure et du type de bois, car les caractéristiques de la fumée de fumage, le goût et l'arôme du plat fini en dépendent.

Règles de base pour fabriquer des copeaux de bois à la maison:

- Le bois est choisi sain, sans moisissure, sans signes de pourriture et sans dommages par les insectes.

- Les matières premières doivent être exemptes d'écorce, qui contamine les parois du fumoir et donne à la fumée un goût désagréable en raison de la forte teneur en résine.

- Les copeaux de bois doivent être modérément humides. Trop humide va brûler gravement avec la formation d'une grande quantité de vapeur d'eau. Trop séché s'enflamme facilement, une flamme nue fait fondre la graisse et le plat s'avère dur.

- La taille optimale des morceaux de bois est de 2-3 cm.

Vous ne devez pas utiliser de bois de conifères pour la production de bois de chauffage et de copeaux, car il contient une grande quantité de résines et donne de l'amertume au plat. Pour la même raison - en raison de la forte concentration de substances résineuses, le bouleau est rarement choisi pour fumer.

Les essences de bois universelles sont le tremble et l'aulne. Ils donnent une fumée propre sans impuretés dangereuses et conviennent pour fumer n'importe quel produit.

Grâce aux copeaux d'aulne, les délices acquièrent une belle couleur brun doré, un goût légèrement acide et un riche arôme acidulé.

Les mélanges à plusieurs composants d'aulne et de tremble sont également populaires. Pour de meilleurs résultats, les copeaux doivent contenir au moins 60 % de copeaux d'aulne ou de tremble ou de bois d'arbre fruitier.

Règles d'assemblage des machines

Il est nécessaire de respecter strictement la séquence des opérations d'assemblage.

- L'unité de hachage est en cours d'assemblage. Un disque avec des couteaux, des marteaux et des roulements à l'intérieur de leurs logements est "poussé" sur l'arbre.

- La partie inférieure fixe du corps est installée sur le lit.

- Une unité de déchiquetage avec un tamis est insérée à l'intérieur, le premier doit être inséré dans le second.

- Le broyeur repose sur le châssis au moyen de roulements, qui sont immédiatement boulonnés au châssis.

- Le tamis doit être fixé à la partie fixe du boîtier avec des vis ou des boulons. Pour cela, des oreilles y sont soudées au préalable.

- Une grande poulie est poussée sur l'extrémité de l'arbre dépassant d'un roulement.

- Un moteur électrique est installé, mis sur les poulies à courroie.

- L'entonnoir est soudé ou boulonné au corps de la déchiqueteuse.

- La partie supérieure articulée du corps est installée sur les charnières.

On peut supposer que le hachoir à bois pour arbolite est fabriqué à la main. Il ne reste plus qu'à effectuer l'installation électrique et la première mise en service de l'équipement. Pour un moteur électrique, trois phases sont nécessaires et une machine automatique sélectionnée pour sa puissance doit être installée. Il existe deux options de câblage :

- assembler une unité séparée et installer avec un bouton de démarrage directement sur le lit ;

- laisser le bouton sur la machine, et monter la machine dans le standard de la salle.

La première option est meilleure, car elle permet de déplacer le coupe-copeaux de bois (avec un usagé ou un moteur électrique neuf) à n'importe quel endroit, comme un équipement à part entière.

Équipement technologique pour la production de copeaux de bois

Une déchiqueteuse à bois est la meilleure option pour obtenir des copeaux avec la bonne forme d'aiguille et une taille de particule acceptable. Son seul inconvénient est son coût élevé.

Pour la fabrication de bricolage, il est recommandé d'utiliser des broyeurs spécialisés, sinon des coupe-copeaux.

Les machines diffèrent les unes des autres par leur principe de fonctionnement.Le choix d'une option acceptable est déterminé par le volume de production, les propriétés de la matière première, la possibilité de placement sur le chantier et les caractéristiques techniques du traitement.

Types d'équipement de déchiquetage :

- Déchiqueteuses à disques. Certains modèles ont un réglage de la position et de l'inclinaison des couteaux. Ceci permet d'obtenir des copeaux de différentes tailles. Ils sont capables de traiter des ébauches en bois de n'importe quelle forme.

- Broyeurs à tambour. Ils vous permettent de recycler à la fois les poutres en bois et les déchets de la production de meubles, des exploitations forestières. Les machines sont équipées d'une trémie d'alimentation de grande taille, dans laquelle les matières premières sont introduites. Ensuite, il y a un mécanisme à tambour avec des couteaux double face.

- Concasseurs à marteaux. Ils sont fabriqués avec un arbre de travail ou avec deux arbres. Ce sont des appareils rotatifs équipés de marteaux et de butoirs. Une fois à l'intérieur, le bois pour l'arbolite se déplace entre les marteaux et les plaques de séparation spéciales, les cales et broyé des impacts, puis tamisé à travers un tamis dans le compartiment de sortie. La taille finale des copeaux dépend des dimensions de la maille du tamis.

Les trois types de machines ont un chargement manuel des matières premières. Pour assurer la sécurité au travail, il est préférable d'utiliser de longues pièces de bois. Utilisez une pelle ou un autre outil à long manche approprié pour charger des matériaux plus petits.